SolidWorks Simulation静应力分析案例

- 格式:pptx

- 大小:1.66 MB

- 文档页数:11

支承架的静应力分析

班级学号

1引言

SolidWorks软件是世界上第一个基于Windows开发的三维CAD系统,由于技术创新符合CAD技术的发展潮流和趋势,SolidWorks公司于两年间成为CAD/CAM产业中获利最高的公司。

本次同样也采用SolidWorks中的Stimulation对简单支承架的静应力分析。

2 工程参数

支承架材料为合金铝,底座固定于地面上,上部分通过螺栓与机器连接,每个螺栓承受的力为500N。

3分析过程

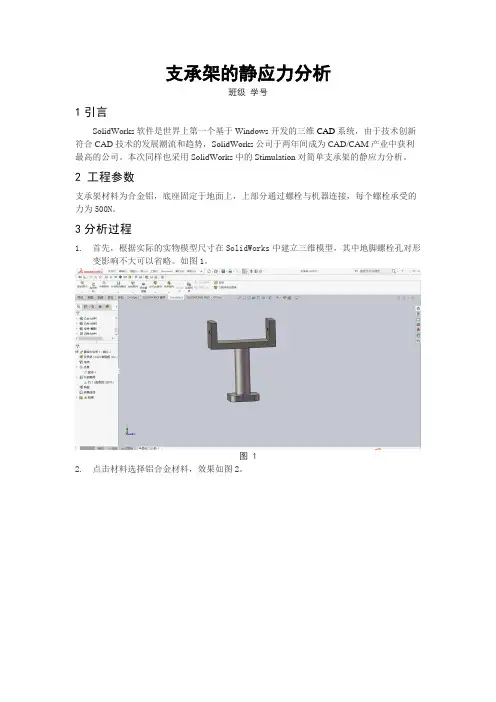

1.首先,根据实际的实物模型尺寸在SolidWorks中建立三维模型,其中地脚螺栓孔对形

变影响不大可以省略。

如图1。

图 1

2.点击材料选择铝合金材料,效果如图2。

图 2

3.点击夹具顾问,由于地面与底座通过地脚螺栓固定,可以认为底座直接固定于地面

上,故选择固定几何体,然后选择底座下底面将其固定。

效果如图3。

图 3

4.点击外部载荷顾问,选择力,然后选择螺栓下部分孔,输入500N,从而给支撑架加

载,效果如图4。

图 4

5.点击网格,选择质量高,效果如图5。

图 5

6.最后点击运行此算例,结果如图6,7,8。

图 6 应力云图

图 7 位移云图

图 8 应变云图。

SolidWorks Simulation案例分析:汽车车架强度分析背景汽车车架是汽车的重要组成部分之一,负责承载车辆的重量和提供车辆的刚度。

在设计和制造汽车车架时,确保其强度和刚度是至关重要的。

使用SolidWorks Simulation软件可以对汽车车架进行强度分析,以评估其在不同工况下的性能。

案例描述在这个案例中,我们将对一款小型轿车的车架进行强度分析。

该车架的设计已经完成,但需要确保其在日常使用中不会发生应力过大导致失效的情况。

我们将使用SolidWorks Simulation软件对车架进行静态荷载分析和模态分析,以评估其在施加荷载和固有频率方面的性能。

案例过程步骤1:建立CAD模型首先,我们需要在SolidWorks中建立车架的CAD模型。

根据设计图纸和车架的几何尺寸,使用SolidWorks的建模工具创建车架的三维模型。

确保在建模过程中准确地捕捉车架的几何形状和结构。

创建好车架的CAD模型后,将其保存为SolidWorks文件格式。

步骤2:设置材料属性在进行强度分析之前,我们需要为车架指定材料属性。

根据车架的实际材料,选择合适的材料并输入其材料属性。

这些属性包括弹性模量、泊松比和密度等。

在此示例中,我们选择了高强度钢作为车架的材料,并使用已知的材料属性进行设置。

步骤3:应用边界条件和载荷下一步是在CAD模型中应用边界条件和载荷。

边界条件是指模型中的约束条件,即固定部分,以限制其运动自由度。

对于车架,通常有某些部分被固定在同一位置,以模拟车轮连接点和底盘连接点。

通过在合适的表面上应用固定边界条件,我们可以模拟车架的真实运行状态。

载荷是模拟车辆受到的外部力或压力,它们对车架施加负荷。

对于这个案例,我们将以不同方向的静态荷载施加在车架上,以模拟车辆不同工况下的负荷。

步骤4:进行强度分析一旦设置了边界条件和载荷,我们就可以开始进行强度分析了。

使用SolidWorks Simulation的静态模块,我们可以输入材料属性、边界条件和载荷,并运行分析。

基于Solidworks 软件的应力分析Solidworks 中有限元分析插件CosMos/Works 分析零件的静力学性能,得出载荷分布情况,定性的分析极限载荷(这里指的是最大扭矩)下的应力,应变分布及其安全性能。

其分析流程如下:1、建立一个简化的分析模型;2、指定材料、元素和截面;3、加约束和载荷;4、设定网格;5、执行分析;6、结果显示;7、生成研究报告。

分析对象电机轴及啮合处的变速器输入轴,离合器花键轴及啮合处的离合器从动盘,电机轴和离合器花键轴之间的联接螺栓(M12x40,10.9级)。

材料目前公司所用的变速器输入轴材料为20CrMnTi ,考虑其受力情况,材料不一致,其强度就会不一样,容易导致强度差的失效,因此根据目前情况,电机轴和离合器花键轴均选用20CrMnTi 。

20CrMnTi 用于制作渗碳零件,渗碳淬火后有良好的耐磨性和抗弯强度,有较高的低温冲击韧性,切削加工性能良好,承受高速、中载或重载以及冲击和摩擦的主要零件。

对于截面为15的样件,经过第一次淬火880℃,第二次淬火870℃,油冷;在经过回火200℃,水冷和空冷。

得到的力学性能:抗拉强度MPa b 1080=σ,屈服强度MPa s 835=σ,伸长率(式样的标距等于5倍直径时的伸长率)%105=δ,断面收缩率%45=ψ,冲击韧度2/55cm J A kU =,硬度217HB 。

对于截面尺寸小于等于100的样件,经过调质处理,力学性能:抗拉强度MPa b 615=σ,屈服强度MPa s 395=σ,伸长率%175=δ,断面收缩率%45=ψ,冲击韧度2/47cm J A kU =。

本分析还要使用到的参数:泊松比25.0=μ,抗剪模量G=7.938GPa ,弹性模量E=207GPa ,密度23/108.7m N ⨯=ρ。

螺栓联接受力分析螺纹联接根据载荷性质不同,其失效形式也不同。

受静载荷螺栓的失效形式多为螺纹部分的塑性变形或螺栓被拉断;受变向载荷螺栓的失效形式多为螺栓的疲劳断裂;对于受横向载荷的绞制孔用螺栓联接,其失效形式主要为螺栓杆被剪断,螺栓杆或连接孔接触面被挤压破坏。

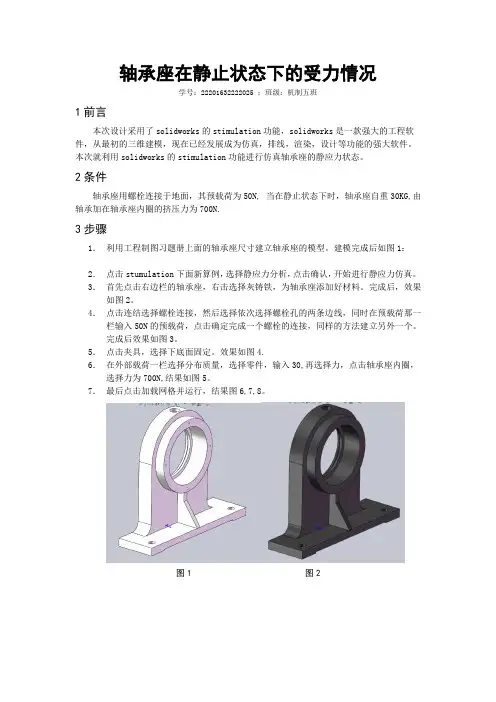

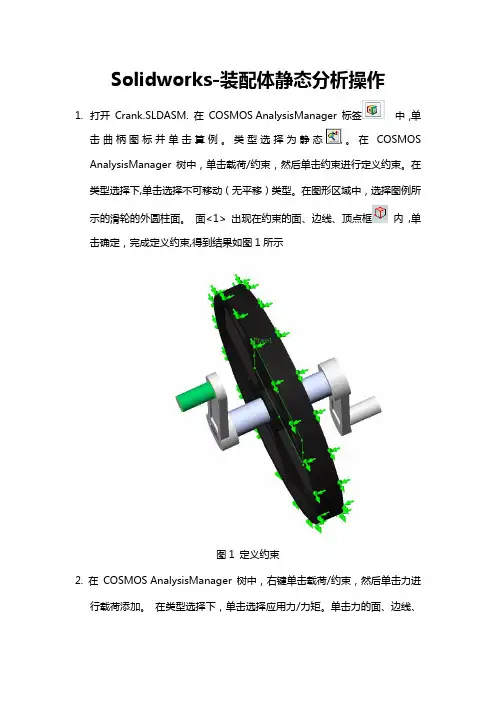

solidworks练习-装配体静态分析Solidworks-装配体静态分析操作1.打开Crank.SLDASM. 在COSMOS AnalysisManager 标签中,单击曲柄图标并单击算例。

类型选择为静态。

在COSMOS AnalysisManager树中,单击载荷/约束,然后单击约束进行定义约束。

在类型选择下,单击选择不可移动(无平移)类型。

在图形区域中,选择图例所示的滑轮的外圆柱面。

面<1> 出现在约束的面、边线、顶点框内,单击确定,完成定义约束,得到结果如图1所示图1 定义约束2. 在COSMOS AnalysisManager 树中,右键单击载荷/约束,然后单击力进行载荷添加。

在类型选择下,单击选择应用力/力矩。

单击力的面、边线、顶点框内,然后单击图中所示的曲柄臂顶部销钉的面。

单击方向的面、边线、基准面、基准轴框内,然后在弹出的FeatureManager 设计树中选择装配体的基准面1。

在单位下,选择英制(IPS)。

在力(每个实体)单击沿基准面方向1 。

键入200 为力的大小,清除垂直于基准面。

单击确定,完成载荷的添加. 得到结果如图2所示图2 添加载荷3. 在COSMOS AnalysisManager 树中,右键单击网格图标,然后选择生成网格。

在PropertyManager 中的选项下,应用以下设定。

在网格参数下,选择网格化后运行分析.接受默认的整体大小和公差。

网格化过程开始,完成网格化,自动开始分析。

网格划分如图3所示图3 网格划分4. von Mises 静态应力分析:在COSMOS AnalysisManager 树中,右键单击载荷/约束,并单击全部隐藏以隐藏约束和载荷符号。

打开结果文件夹。

双击应力(-von Mises-) 以显示图解。

结果如图4所示。

图4 von Mises 应力图5. 静态位移URES分析:打开结果文件夹。

双击位移(URES) 以显示图解,结果如图5所示图5 静态位移图6.静态应变分析:打开结果文件夹。

Solidworks对球体,圆盘,圆柱的应以分析一、球体的应力分析用solidworks建立球体模型,整体流程如下图所示。

1.草图绘制:为了球体固定和力的施加方便,故以中心面对称去掉部分结构。

如图1-1所示1-12.点击“旋转凸台/基体”按钮,形成球体。

如图1-21-23.球体材料选择塑料交联聚乙烯。

如图1-31-34.选择插件,Simulation-算例顾问-新算例。

如图1-41-45.选择静应力分析-输入名称“球体静应力分析”如图1-51-56.球体固定,选择一个平面,固定球体。

如图1-61-67.确定球体的受力大小及方向F=100KN,方向如图所示。

如图1-71-78.生成网格。

如图1-81-89.应力,位移,应变,位移分析情况如下图1-9、1-10、1-11、1-12、1-91-101-111-12二、圆饼的应力分析用solidworks建立圆盘模型,整体流程如下图所示。

1.草图绘制:绘制一个直径为10mm的圆。

然后选择“拉伸凸台/基体”拉伸高为20mm的圆柱。

如图2-1所示2-12.选择solidworks插件中的Simulation-算例顾问-新算例,选择静应力分析,命名为“圆柱的静应力分析”。

如图2-2所示2-23.材料选择:圆柱材料选择塑料交联聚乙烯。

如图2-3所示2-34.圆柱固定,选择一个平面,固定球体。

如图2-4所示5.确定圆柱的受力大小及方向F=100KN,为了确定力的方向,在力的平面画任意一条过圆心的辅助线,方向如图所示。

如图2-5所示2-56.生成网格:如图2-6所示7.应力,位移,应变,分析情况如下图2-7、2-8、2-9。

2-72-82-9三、圆盘的静应力分析。

用solidworks建立圆盘模型,整体流程如下图所示。

1.草图绘制:绘制一个直径为10mm的圆。

然后选择“拉伸凸台/基体”拉伸高为2mm的圆盘。

如图3-1所示2.选择solidworks插件中的Simulation-算例顾问-新算例,选择静应力分析,命名为“圆盘的静应力分析”。

solidworks simulation 工程实例详解Solidworks Simulation 工程实例详解Solidworks Simulation 是一款领先的工程仿真软件,可以帮助工程师进行各种力学仿真,分析和优化设计。

本文将以Solidworks Simulation 为主题,介绍一个工程实例,详细讲解如何使用Solidworks Simulation 进行力学仿真,并分析和优化设计。

第一步:准备工作和模型建立在开始仿真之前,我们需要准备好所需的CAD模型和设计文件。

在Solidworks 中,我们可以轻松地创建3D 模型,并添加材料属性和边界条件。

以某汽车制造商为例,我们准备仿真某车辆的车身结构。

第二步:加载模型和设置材料属性在Solidworks 中,我们首先加载车身模型,并设置材料属性。

在此示例中,我们假设车身采用铝合金,因此我们选择适当的铝合金材料,并输入其材料特性,例如杨氏模量和屈服强度。

第三步:施加边界条件和加载条件接下来,我们需要施加边界条件和加载条件,以模拟实际工作条件。

在这个案例中,我们将车轮的重力和外部荷载作为加载条件。

我们可以通过创建一组静态分析来模拟这些条件,并定义相应的加载和支撑条件。

第四步:网格生成和参数设置在进行仿真之前,我们需要生成模型的网格化表示。

这个步骤是为了使仿真更精确和准确。

Solidworks 提供了强大的网格生成工具,可以根据需要进行自动或手动网格划分。

在网格生成后,我们需要设置仿真的参数。

这些参数将决定仿真的准确性和计算时间。

我们可以设置精度,收敛准则和最大迭代次数等参数。

第五步:运行仿真和分析结果一旦完成参数设置,我们就可以运行仿真并分析结果了。

Solidworks Simulation 将根据所设定的参数和加载条件进行计算并生成结果。

在完成仿真后,我们将得到车身结构在加载条件下的应力、应变和变形分布结果。

这些结果可以用来评估设计的强度和可靠性。

solidworks静力仿真案例Solidworks静力仿真是一种基于计算机辅助设计和仿真技术的工具,可以帮助工程师在设计过程中进行力学性能分析和优化。

它可以模拟各种不同工况下的力学行为,提供准确的应力和变形分析结果,为产品设计和制造提供指导,并减少实际测试和制造中的错误。

下面将介绍一个实际应用Solidworks静力仿真的案例。

假设我们需要设计并测试一个用于支撑重物的支架结构。

首先,我们需要通过Solidworks进行3D建模。

在建模过程中,我们需要准确地定义所有的尺寸和材料属性。

在这个案例中,支架的材料为钢。

我们还需要为结构施加一个重力荷载,以模拟实际使用中的重物。

接下来,我们将对支架结构进行静力仿真分析。

在Solidworks中,静力仿真分析主要包括以下步骤:1.配置分析类型:选择静力仿真,并设置荷载、边界条件和材料属性。

2.网格生成:对建模进行网格划分,以确保仿真结果的准确性和精度。

3.设置约束:在模型中设置约束条件,以固定不需要移动的部分。

4.设置负载:在模型中设置受力部分,并定义荷载类型和大小。

5.运行仿真:执行静力仿真分析,并等待仿真结果生成。

6.结果分析:分析仿真结果,查看应力、变形和位移等结果。

通过Solidworks静力仿真分析,我们可以获得支架结构在受力情况下的应力和变形分布情况。

根据实际需求,我们可以进一步优化设计,改变结构参数或材料属性,以提高结构的强度和稳定性。

例如,在这个案例中,我们可以通过分析支架结构的应力分布情况,判断是否存在潜在的弱点或高应力区域,并对结构进行优化。

我们可以调整横梁和斜撑的尺寸,或者选择更优质的材料,以提高结构的强度和稳定性。

除了静力分析外,Solidworks还可以进行其他类型的仿真分析,如动力分析、热分析和流体分析等,以满足不同的设计需求。

总结来说,Solidworks静力仿真是一种强大的工程工具,可以在产品设计和制造过程中提供准确的力学性能分析和优化。

轴承座在静止状态下的受力情况

学号:22201632222025 ;班级:机制五班

1前言

本次设计采用了solidworks的stimulation功能,solidworks是一款强大的工程软件,从最初的三维建模,现在已经发展成为仿真,排线,渲染,设计等功能的强大软件。

本次就利用solidworks的stimulation功能进行仿真轴承座的静应力状态。

2条件

轴承座用螺栓连接于地面,其预载荷为50N, 当在静止状态下时,轴承座自重30KG,由轴承加在轴承座内圈的挤压力为700N.

3步骤

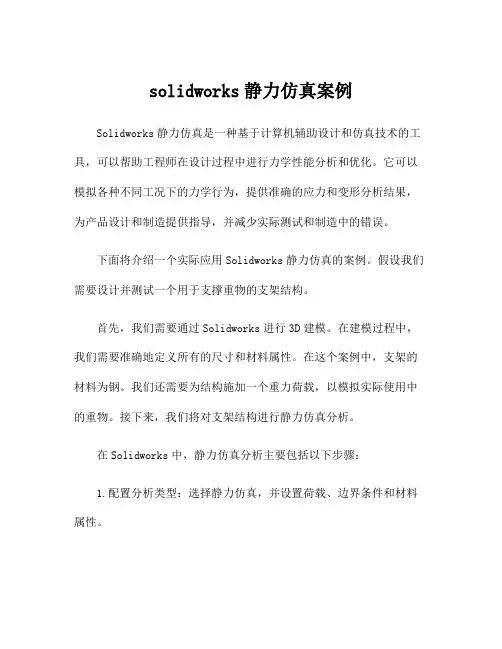

1.利用工程制图习题册上面的轴承座尺寸建立轴承座的模型。

建模完成后如图1:

2.点击stumulation下面新算例,选择静应力分析,点击确认,开始进行静应力仿真。

3.首先点击右边栏的轴承座,右击选择灰铸铁,为轴承座添加好材料。

完成后,效果如图2。

4.点击连结选择螺栓连接,然后选择依次选择螺栓孔的两条边线,同时在预载荷那一栏输入50N的预载荷,点击确定完成一个螺栓的连接,同样的方法建立另外一个。

完成后效果如图3。

5.点击夹具,选择下底面固定。

效果如图4.

6.在外部载荷一栏选择分布质量,选择零件,输入30,再选择力,点击轴承座内圈,选择力为700N,结果如图5。

7.最后点击加载网格并运行,结果图6,7,8。

图1图2

图3 图4 图5

图6 应力云图

图 7 位移云图

图8 应变云图。

Solidworks-装配体静态分析操作1.打开Crank.SLDASM. 在COSMOS AnalysisManager 标签中,单击曲柄图标并单击算例。

类型选择为静态。

在COSMOS AnalysisManager树中,单击载荷/约束,然后单击约束进行定义约束。

在类型选择下,单击选择不可移动(无平移)类型。

在图形区域中,选择图例所示的滑轮的外圆柱面。

面<1> 出现在约束的面、边线、顶点框内,单击确定,完成定义约束,得到结果如图1所示图1 定义约束2. 在COSMOS AnalysisManager 树中,右键单击载荷/约束,然后单击力进行载荷添加。

在类型选择下,单击选择应用力/力矩。

单击力的面、边线、顶点框内,然后单击图中所示的曲柄臂顶部销钉的面。

单击方向的面、边线、基准面、基准轴框内,然后在弹出的FeatureManager 设计树中选择装配体的基准面1。

在单位下,选择英制(IPS)。

在力(每个实体)单击沿基准面方向1 。

键入200 为力的大小,清除垂直于基准面。

单击确定,完成载荷的添加. 得到结果如图2所示图2 添加载荷3. 在COSMOS AnalysisManager 树中,右键单击网格图标,然后选择生成网格。

在PropertyManager 中的选项下,应用以下设定。

在网格参数下,选择网格化后运行分析.接受默认的整体大小和公差。

网格化过程开始,完成网格化,自动开始分析。

网格划分如图3所示图3 网格划分4. von Mises 静态应力分析:在COSMOS AnalysisManager 树中,右键单击载荷/约束,并单击全部隐藏以隐藏约束和载荷符号。

打开结果文件夹。

双击应力(-von Mises-) 以显示图解。

结果如图4所示。

图4 von Mises 应力图5. 静态位移URES分析:打开结果文件夹。

双击位移(URES) 以显示图解,结果如图5所示图5 静态位移图6.静态应变分析:打开结果文件夹。

solidworks仿真simulation实例⼀、范例名:(Lifter升降机构)1 设计要求:(1)输⼊转速1500rpm。

(2)额定提升载荷2000N。

2 分析零件该升降装置中,蜗杆、蜗轮是传动装置,本体零件是主要的承载部分。

因此,这⾥对本体零件进⾏静⼒分析。

3 分析⽬的验证本体零件在给定的载荷下静强度是否满⾜要求。

4 分析结果按书中尺⼨建⽴模型,零件体积为68.7cm3。

材料选⽤可锻铸铁,极限应⼒275.7MPa。

根据零件的⼯作情况,对该零件进⾏静⼒分析,结果如图1-9 所⽰。

模型的最⼤von Mises 为62.1MPa,零件的安全系数约为4.4。

图1-9 本体零件应⼒云图5 零件改进由零件的应⼒云图可以看出,零件上的最⼤应⼒为62.1MPa,零件上应⼒⼩的部分⽐较多,同时考虑零件的结构,如钻螺纹孔,可以对这些部位减⼩尺⼨,从⽽减轻零件的质量。

除了减⼩了零件的厚度外,还更改了模型上加强筋结构的尺⼨和结构。

改进后零件的体积为60cm3对改进后的模型运⾏静⼒分析,结果如图1-10 所⽰:最⼤von Mises 为120.5MPa,安全系数约2.3。

图1-10 改进模型应⼒云图6 成本节约模型原来的体积为68.7cm3,改进后的模型的体积为60cm3,体积减少了8.7cm3,每件减少的重量为63.5g,如果⽣产10000件,那么总共可节省材料635kg,以当前可锻铸铁的市场价格为10000 元/吨,那么可以节省6350 元。

⼆、范例名:(Gas Valve⽓压阀)1 设计要求:(1)输⼊转速1500rpm。

(2)额定输出压⼒5Mpa,最⼤压⼒10Mpa。

2 分析零件该⽓压泵装置中,推杆活塞、凸轮轴和箱体三个零件是主要的受⼒零件,因此对这三个零件进⾏结构分析。

3 分析⽬的(1)验证零件在给定的载荷下静强度是否满⾜要求。

(2)分析凸轮轴零件和推杆活塞零件的模态,在⼯作过程中避开共振频率。

(3)计算凸轮轴零件的⼯作寿命。

平行桁架静应力分析学号班级1 问题描述有一个等边三角形的平行桁架,材料为1060铝合金,底面两点固定于地面,顶点受力为2000N,问变形情况[1]。

2 模型建模1)打开SolidWorks选择草图绘制,用直线绘制一个如图所示的草图。

图1图 1 绘制的草图2)点击焊件,点击焊件,设置如图2,点击该6条直线,建立焊件模型,如图3。

图 2 焊件设置图 3 焊件模型3)点击每个焊件相接处,逐一添加焊缝,从而建立需要的焊件模型。

如图4。

图 4 焊缝效果图2有限元分析1)点击SolidWorks中的插件stimulation功能,选择静应力分析,开始静应力分析。

2)点击材料,选择1060铝合金,从而为桁架加上了材料,如图5。

图 5 添加材料后效果图3)点击夹具,选择固定几何体,将桁架底部的两个铰接点固定,如图6。

图 6 添加夹具4)点击载荷选择力,点击最顶端铰接点,选择方向向下,输入2000N。

手动给桁架添加力,效果如图7。

图 7 加力效果图5)点击生成网格,如图8。

图 8 网格效果图6)点击运行此算例得到应力云图,位移云图如图 9,10。

图 9 应力云图图10 位移云图4结论由应力云图发现桁架的最大应力出现在支座处,虽然最大应力为1.061.06×107N/m2,小于材料的屈服强度,故桁架能满足强度要求,但是为了保证使用周期,还需在支承处加强肋,以保证强度。

参考文献[1]蔡泰信, 和兴锁. 理论力学辅导讲案: 主讲教材《理论力学》(西北工业大学编)《理论力学》(哈尔滨工业大学编)[M]. 西北工业大学出版社, 2008.。

solidworks simuilation 工程实例详解摘要:1.SolidWorks Simulation 简介2.SolidWorks Simulation 的工程实例3.工程实例详解4.总结正文:【1.SolidWorks Simulation 简介】SolidWorks Simulation 是SolidWorks 软件中的一个模拟工具,它可以帮助工程师在设计过程中预测产品的性能和行为。

通过SolidWorks Simulation,工程师可以在计算机上模拟产品的工作环境,对其进行应力、应变、疲劳等分析,以确保产品在实际使用中的稳定性和安全性。

【2.SolidWorks Simulation 的工程实例】下面我们将通过一个具体的工程实例来详细了解SolidWorks Simulation 的使用。

【3.工程实例详解】假设我们有一个机械臂的设计,我们需要对其进行应力分析以确保其在工作过程中的稳定性。

首先,我们需要在SolidWorks 中完成机械臂的设计,然后导入到SolidWorks Simulation 中。

在SolidWorks Simulation 中,我们需要对机械臂的材料属性、边界条件、载荷等进行定义。

定义完成后,我们可以开始进行分析。

在应力分析中,我们可以通过查看机械臂各部分的应力分布,了解其在工作过程中的应力状况。

如果发现某个部分的应力过高,我们可以通过修改设计来降低应力,从而提高机械臂的使用寿命和安全性。

除了应力分析,SolidWorks Simulation 还可以进行应变、疲劳等分析。

通过这些分析,我们可以更全面地了解产品的性能和行为,从而更好地指导设计。

【4.总结】SolidWorks Simulation 是一个强大的工具,可以帮助工程师在设计过程中预测产品的性能和行为。

solidworks焊接件静力学分析科学记数法结构件一般由多种型材焊接而成,对其受力分析比较复杂,但借助于SOLIDWORKS的结构件对其进行受力分析计算,可以大大的提高工作效率,节约大量的试验成本,而相对于手工计算,其简单方便。

下面借助一个支架模型来说明焊接的分析,让你更清楚知道SOLIDWORKS的魅力之处:1、有限元模型的建立及分析首先我们先用solid works建模。

新建一个零件文件,点击绘制3D草图,选择一个基准面。

用相关的草图命令勾勒出线条,用尺寸进行约束。

草图做好后,添加型钢。

利用SOLIDWORKS的焊接功能建模,点结构构件工具图标,选取边缘的线段做路径,材料规格选择方管40x40x4。

同理做出四脚支撑,支撑管采用圆管,规格分别为33x4。

然后利用剪裁命令处理掉多余的部分。

2、solid works simulation插件激活点击“工具”,“选项”,“插件”,在出现的对话框中,选择“solid works simulation”选项3、分析类型的确定选中solid works simulation出现simulation栏后,点击“算例顾问”,选择“新算例”,在出现的“算例对话框中,选择“”静应力分析”。

4、结构件材料的选择选择静应力分析”下方“焊接支架”,在其下拉条中显示焊接支架包含的所有结构件中solid works simulation出现simulation栏后,点击“算例顾问”,选择“新算例”,在出现的“算例对话框中,选择"。

右键点击其中一个结构件,选择“应用或编辑材料”,为结构件选择材料。

本次分析选择“普通碳钢”作为结构件材料。

5、分析设定结点组表示各个结构件连接点。

夹具:选择结构件的四个圆管下方的圆点为固定点。

注意:结构件的分析无法进行面的选择,只能以结构件的连接点作为约束点。

外部载荷:选择四根方管作为承载管,受力为500N,受力方向垂直于方管面向下。

使用 SolidWorks Simulation 进行分析 模拟对象为 零件2 1模拟对象为 零件2日期: 2014年6月3日 设计员: Solidworks算例名称: SimulationXpress Study 分析类型: 静应力分析Table of Contents说明 .................................................... 1 假设 .................................................... 2 模型信息 ............................................... 2 材料属性 ............................................... 3 载荷和夹具 .. (3)网格信息 ............................................... 4 算例结果 ............................................... 6 结论 . (8)说明无数据假设模型信息模型名称:零件2 当前配置: 默认实体文档名称和参考引用视为容积属性文档路径/修改日期切除-拉伸15实体质量:3.89667 kg 体积:0.00409314 m^3 密度:952 kg/m^3 重量:38.1873 NC:\Users\Administrator\De sktop\零件2.SLDPRT Jun 03 13:00:09 2014模型参考属性零部件名称: PE 高密度模型类型: 线性弹性同向性 默认失败准则:未知张力强度:2.21e+007 N/m^2SolidBody 1(切除-拉伸15)(零件2)载荷和夹具夹具名称夹具图像夹具细节固定-1实体: 6 面类型: 固定几何体载荷名称 装入图象 载荷细节压力-1实体: 5 面类型: 垂直于所选面 值: 72.5 单位:psi网格类型实体网格所用网格器: 标准网格自动过渡: 关闭包括网格自动环: 关闭雅可比点 4 点单元大小26.8195 mm公差 1.34098 mm网格品质高网格信息 - 细节节点总数21267单元总数10562最大高宽比例44.503单元 (%),其高宽比例 < 3 8.88单元 (%),其高宽比例 > 10 12.6扭曲单元(雅可比)的 % 0完成网格的时间(时;分;秒): 00:00:06计算机名: USER-20140601AF算例结果名称类型最小最大Stress VON:von Mises 应力0 N/m^2节: 2485 1.08051e+006 N/m^2 节: 20655零件2-SimulationXpress Study-应力-Stress名称类型最小最大Displacement URES:合位移0 mm节: 11 0.0388388 mm 节: 1636零件2-SimulationXpress Study-位移-Displacement名称类型Deformation 变形形状零件2-SimulationXpress Study-位移-Deformation结论。

SolidWorks Simulation图解应用教程(三)发表时间: 2009-11-10 来源: e-works关键字: SolidWorks SolidWorks仿真 Simulation在上一期中,我们用一个实例来详细介绍了应用SolidWorks Simulation进行零件线性静态分析的全过程,本期将为您介绍轴承的静态分析过程。

一、轴承的线性静态分析1.启动SolidWorks软件及SolidWorks Simulation插件通过开始菜单或桌面快捷方式打开SolidWorks软件并新建一个零件,然后启动SolidWorks Simulation插件,如图1 所示。

2.分别新建如图2~图5所示零件3.装配轴承并按如图6所示建立简化(即半剖)配置图1 启动软件及Simulation插件图2 内圈及将内表面水平分割为两部分图3 外圈4.线性静态分析(1)准备工作。

因为本例我们将给轴承添加一轴承载荷,根据轴承载荷的特点,需作如下准备工作。

1)将轴承内圈内表面分割为上、下两部分,如图2所示;2)将滚动体表面也分为上、下两部分(因为后续的约束会用到);3)建立如图7所示坐标系(后续载荷指定会用到);4)建立如图8所示的基准面(约束滚动体会用到),最后激活半剖配置。

(2)单击“S i m u l a t i o n”标签,切换到该插件的命令管理器页,如图9所示。

单击“算例”按钮下方的小三角,在下级菜单中单击“新算例”按钮,如图10所示,在左侧特征管理树中出现如图11所示的对话框。

图4 滚动体及将表面水平分割为两部分图5 保持架图6 装配轴承并建立半剖配置(3)在“名称”栏中,可输入您所想设定的分析算例的名称。

我们选择的是“静态”按钮(该按钮默认即为选中状态)。

在上述两项设置完成后单击“确定”按钮。

我们可以发现,插件的命令管理器发生了变化,如图12所示。

( 4 ) 指定各个零件不同的材质。

单击“ 零件”前的“+”号,展开所有零件,如图13所示,然后“右键”单击“保持架-1”,如图14所示,在快捷菜单中选择“应用/编辑材料”命令。