合金的时效(1)讲义

- 格式:ppt

- 大小:3.12 MB

- 文档页数:67

合金时效的作用《合金时效的作用》嘿,朋友们!想象一下,你正在一个热火朝天的工厂车间里,各种机器轰鸣声不绝于耳,工人们都在忙碌地操作着。

而在这其中,有一群特殊的材料正在经历着一场神奇的变化,那就是合金。

咱就说这合金啊,可真是个了不起的玩意儿。

它就像是一个团队,各种不同的金属元素聚集在一起,各展所长,共同创造出比单一金属更强大的性能。

而合金时效,就是让这个团队变得更加强大的秘密武器。

比如说,有一块铝合金,一开始它可能普普通通,没什么特别之处。

但是,经过了时效处理这个神奇的过程,它就像是被施了魔法一样,变得坚硬无比,仿佛穿上了一层坚不可摧的铠甲。

时效处理就像是给合金来了一场特训。

在这个过程中,合金内部的原子们开始重新排列组合,形成一种更加稳定、更加坚固的结构。

这就好比是一群士兵,经过严格的训练和磨合,变得更加团结、更有战斗力。

你看啊,在我们的日常生活中,很多地方都用到了经过时效处理的合金。

就拿汽车来说吧,那些汽车的零部件可都需要高强度和耐用性。

如果没有合金时效的作用,那些零件可能用不了多久就会损坏,那可就麻烦大了。

再想想飞机,那么大的家伙在天空中翱翔,承受着巨大的压力和摩擦力。

要是没有经过时效处理的合金来支撑,那后果简直不堪设想。

合金时效的作用可不仅仅是让材料变得更硬更强哦,它还能改善合金的其他性能呢。

就像一个全能选手,不仅力量强大,速度、耐力等方面也都很出色。

而且啊,时效处理的过程也挺有趣的。

就好像是一场精心策划的化学反应,各种元素在特定的条件下相互作用,最终产生出令人惊叹的效果。

有人可能会问了,那合金时效是不是很难呢?其实也没那么复杂啦。

科学家们和工程师们就像是一群聪明的魔法师,他们知道怎么去控制这个过程,让合金发挥出最大的潜力。

所以啊,可别小看了这合金时效。

它就像是一个默默无闻的英雄,在我们看不见的地方发挥着巨大的作用,让我们的生活变得更加安全、更加便捷。

总之,合金时效就是这么神奇,这么重要。

它让合金变得更加出色,为我们的现代生活提供了坚实的材料基础。

铝合金的热处理铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同。

前者保温时间长,一般都在2h以上,而后者保温时间短,只要几十分钟。

因为金属型铸件、低压铸造件、差压铸造件是在比较大的冷却速度和压力下结晶凝固的,其结晶组织比石膏型、砂型铸造的铸件细很多,故其在热处理时的保温也短很多。

铸造铝合金与变形铝合金的另一不同点是壁厚不均匀,有异形面或内通道等复杂结构外形,为保证热处理时不变形或开裂,有时还要设计专用夹具予以保护,并且淬火介质的温度也比变形铝合金高,故一般多采用人工时效来缩短热处理周期和提高铸件的性能。

一、热处理的目的铝合金铸件热处理的目的是提高力学性能和耐腐蚀性能,稳定尺寸,改善切削加工和焊接等加工性能。

因为许多铸态铝合金的机械性能不能满足使用要求,除Al-Si 系的ZL102,Al-Mg系的ZL302和Al-Zn系的ZL401合金外,其余的铸造铝合金都要通过热处理来进一步提高铸件的机械性能和其它使用性能,具体有以下几个方面:1消除由于铸件结构(如璧厚不均匀、转接处厚大等原因使铸件在结晶凝固时因冷却速度不均匀所造成的内应力;2提高合金的机械强度和硬度,改善金相组织,保证合金有一定的塑性和切削加工性能、焊接性能;3稳定铸件的组织和尺寸,防止和消除高温相变而使体积发生变化;4消除晶间和成分偏析,使组织均匀化。

二、热处理方法1、退火处理退火处理的作用是消除铸件的铸造应力和机械加工引起的内应力,稳定加工件的外形和尺寸,并使Al-Si系合金的部分Si结晶球状化,改善合金的塑性。

其工艺是:将铝合金铸件加热到280-300℃,保温2-3h,随炉冷却到室温,使固溶体慢慢发生分解,析出的第二质点聚集,从而消除铸件的内应力,达到稳定尺寸、提高塑性、减少变形、翘曲的目的。

2、淬火淬火是把铝合金铸件加热到较高的温度(一般在接近于共晶体的熔点,多在500℃以上,保温2h以上,使合金内的可溶相充分溶解。

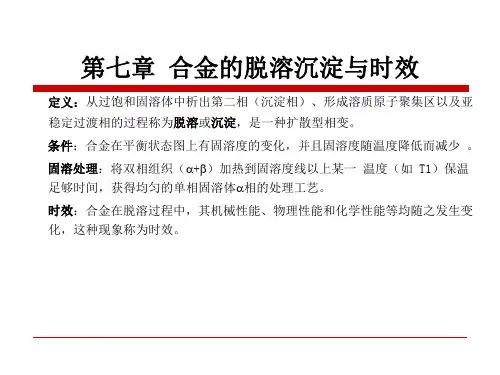

第七章 合金的时效第一节 脱溶沉淀过程的热力学及沉淀脱溶过程 (1)第二节 脱溶沉淀后的显微组织 (3)第三节 脱溶沉淀时性能的变化 (4)第四节 调幅分解 (4)1906年,Wilm 在研究一种Al-Cu-Mn-Mg 合金时偶然发现该合金淬火后在室温放置,硬度将随时间的推移不断升高。

但在硬度升高的同时,用光学显微镜并未观察到显微组织有任何变化。

因为在当时无法推测硬度升高的原因,只能称此现象为时效(ageing)硬化,意即时间的效应所引起的硬化。

Wilm 发现的这种Al-Cu-Mn-Mg 合金在1909年正式投产,称为杜拉铝(Duralumin)。

1920年Merica 在确定了几种元素在Al 中的溶解度曲线后提出,时效硬化是由于在固溶度曲线以下从过饱和固溶体中析出了某种能使硬度得到提高的微细的第二相。

但当时限于研究手段未能弄清析出相及析出过程。

以后,由于采用了X 射线结构分析仪及电子显微镜才使问题得到解决。

现已确证,时效硬化是个普遍现象,只要A 与B 二组元能形成如图7-1所示的状态图,就可能出现时效硬化现象。

硬化效应强弱则随合金成分而异。

图7-1表明,组元B 可溶入A 而形成固溶体,且B 在A 中的溶解度随温度的降低而下降。

如有一B 含量大于B0的合金,将此合金加热到低于固相线的温度保温足够时间,待B 充分溶入后取出立即淬火,则B 来不及沿DE 线析出而仍保留在α相中形成过饱和固溶体。

这一处理被称为固溶处理。

经固溶处理后在室温放置或加热到不超过溶解度曲线的某一温度保温,B 将以富B 的高度弥散的、用光学显微镜无法分辨的化合物A m B n 或A 溶于B 而形成的β固溶体的形式,从过饱和α固溶体析出而使α中的B 含量逐渐下降到饱和状态。

这一过程可以用下式表示:过饱和α固溶体→饱和α固溶体+析出相 (7-1)由于弥散的新相的析出将使硬度升高。

由此可见,时效的实质是过饱和固溶体的脱溶沉淀,时效硬化即脱溶沉淀相引起的沉淀硬化(precipitation hardening)。

铝合金的热处理铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同。

前者保温时间长,一般都在2h以上,而后者保温时间短,只要几十分钟。

因为金属型铸件、低压铸造件、差压铸造件是在比较大的冷却速度和压力下结晶凝固的, 其结晶组织比石膏型、砂型铸造的铸件细很多,故其在热处理时的保温也短很多。

铸造铝合金与变形铝合金的另一不同点是壁厚不均匀,有异形面或内通道等复杂结构外形,为保证热处理时不变形或开裂,有时还要设计专用夹具予以保护,并且淬火介质的温度也比变形铝合金高,故一般多采用人工时效来缩短热处理周期和提高铸件的性能。

一、热处理的目的铝合金铸件热处理的目的是提高力学性能和耐腐蚀性能,稳定尺寸,改善切削加工和焊接等加工性能。

因为许多铸态铝合金的机械性能不能满足使用要求,除Al-Si 系的ZL102,Al-Mg系的ZL302和Al-Zn系的ZL401合金外,其余的铸造铝合金都要通过热处理来进一步提高铸件的机械性能和其它使用性能,具体有以下几个方面:1 消除由于铸件结构(如璧厚不均匀、转接处厚大等原因使铸件在结晶凝固时因冷却速度不均匀所造成的内应力;2提高合金的机械强度和硬度,改善金相组织,保证合金有一定的塑性和切削加工性能、焊接性能;3稳定铸件的组织和尺寸,防止和消除高温相变而使体积发生变化;4消除晶间和成分偏析,使组织均匀化。

二、热处理方法1、退火处理退火处理的作用是消除铸件的铸造应力和机械加工引起的内应力,稳定加工件的外形和尺寸,并使Al-Si系合金的部分Si结晶球状化,改善合金的塑性。

其工艺是:将铝合金铸件加热到280-300℃,保温2-3h,随炉冷却到室温,使固溶体慢慢发生分解,析出的第二质点聚集,从而消除铸件的内应力,达到稳定尺寸、提高塑性、减少变形、翘曲的目的。

2、淬火淬火是把铝合金铸件加热到较高的温度(一般在接近于共晶体的熔点,多在500℃以上,保温2h以上,使合金内的可溶相充分溶解。

铝合金的预时效铝合金时效(aluminium alloy aging) :可热处理强化铝合金淬火后停放在室温或较高温度下以提高性能的方法。

这是铝合金热处理常用的方法之一。

室温下进行的时效称“自然时效”,在高于室温下进行的时效称“人工时效”。

时效处理是提高铝合金力学性能和改善理化性能的重要手段。

时效硬化现象最先由德国学者维尔姆(A wilm) 于1906年在研究铝一铜一镁系硬铝合金时发现,之后在其他铝合金系中也发现了这种现象。

1938年,法国学者纪尼埃(A.Guinier)和比利时学者普雷斯顿(G.D,Pr韶ton)各自独立地阐明了铝合金的时效硬化是由溶质原子形成的富集区(G.P.区)所致。

其后,人们对铝合金的时效行为进行了大量的研究。

在采用电子显微镜直接观察时效的微观结构变化后,对铝合金时效本质有了更加深入的了解。

可热处理强化铝合金,淬火后形成过饱和固溶体,在室温或稍高温度中加热能发生分解,其过程通常包括G.P.区、亚稳定相(铝铜系合金用少和『表示,铝铜镇系合金用夕和S‘表示,铝镬硅系合金用酬和团表示,铝锌镁系和铭锌镬铜系合金用丫和丫表示)和稳定相(。

,s,日,,,T)三个阶段。

G.P.区是与铝基体完全共格的,亚稳定相与铝基体部分共格,稳定相与铝基体非共格。

共格或部分共格都能引起铝基体晶格的畸变,因而导致铝合金硬度和强度的升高以及其他性能的变化。

当析出非共格的稳定相时,合金即开始“软化”,强度降低。

不同系的铝合金,从G.P.区到亚稳定相再到稳定相的具体析出顺序是不同的。

常用工业铝合金的时效序列如下: 铝铜系合金:G.P.区~酬一『~。

(C uAI。

) (片状) 铭铜镁系合金:G.P.区~s),-S,~s(cuMgAI:) (针状或球状) 铭镁硅系合金:G.P.区~酬铸侧一队MgZSi) (针状) 铝锌镁系合金:G.P.区~可与可~爪MgZnZ) (球状) 一T(Mg3Zn3A12) 铝锌镁铜系合金的时效序列和铝锌镁系合金的相同。

变形铝合金时效热处理相关知识汇总(1)时效 aging经固溶处理或冷变形后的合金,在室温或高于室温下,组织和性能随时间延续而变化,硬度、强度增高,塑性、韧性降低的现象。

在室温下发生时效称自然时效。

高于室温发生时效称人工时效。

时效现象除铝铜合金外,在钢、铜合金,铁基、镍基、钴基高温合金中普遍存在,是提高合金强度的重要方法。

低碳钢冷变形后在常温长时放置即出现屈服强度提高。

硬铝合金经高温(520℃)淬火后在100~200℃时效,可获得最佳的强化效果。

马氏体时效钢,沉淀硬化不锈钢,铁基、镍基、钴基高温合金均可在固溶处理后选择不同温度时效处理,可以从中获得最佳的组织和性能。

(2)时效处理 aging treatment过饱和固溶体合金在室温或加热至一定温度保温,使溶质组元富集或析出第二相的热处理工艺。

常温下时效称自然时效。

高于室温加热时效称人工时效。

时效析出第二相获得强化的现象称时效强化。

低于或高于强化峰值温度的时效分别称为亚时效与过时效处理。

形变后时效称形变时效或直接时效。

在应力下时效称应力时效。

强化效果取决于析出第二相的类型、数量、尺寸、形态、稳定性等因素。

广泛用于铝合金、钛合金、高温合金、沉淀硬化钢、马氏体时效钢等。

铝合金时效硬化峰值出现在溶质组元的富集G-P区(Ⅱ)末期。

时效处理是强化合金的有效方法,可显著提高合金的强度和硬度,调整时效温度、时间可使合金的组织、性能满足使用要求,获得高的屈服强度、蠕变强度、疲劳性能等。

含铜4%的铝合金经自然时效后强度为400MPa,比退火状态强度大一倍。

时效硬化合金使用时,使用温度不应超过其时效温度。

(3)时效硬化 age hardening经固溶处理的过饱和固溶体在室温或室温以上时效处理,硬度或强度显著增加的现象。

原因是过饱和固溶体在时效过程中发生沉淀、偏聚、有序化等反应的产物,增加了位错运动的阻力形成的。

位错与析出产物交互作用下硬化机制有位错剪切析出相粒子,基体与粒子间相界面积增加,使外力转变为界面能; 析出相与基体的层错能差异; 基体与析出粒子的切变模量不同。

金属和合金中的动态应变时效(Dynamic Strain Aging, DSA)是一种力学性能与微观结构演化同步进行的现象,它发生在金属或合金在受外力作用下持续变形的过程中,同时伴随着溶质原子(比如合金元素)与位错间的相互作用。

具体来说:

1.溶质拖曳效应:在快速变形过程中,溶质原子(如碳、氮、氢等)会围绕位错堆积,阻碍位错的滑移,增加材料的流动应力,导致材料表现出非线性的力学响应,如屈服强度的增加或出现锯齿状屈服行为。

2.空位辅助扩散:变形过程中会产生大量的空位,这些空位加快了溶质原子在晶格中的扩散速度,尤其是在那些本身扩散系数较小的合金系统中(例如,铝镁合金中的镁原子在室温下的扩散)。

3.微观结构变化:由于溶质原子与位错的交互作用,可能会促进第二相粒子的析出,或者改变原有的析出相分布,这将进一步影响材料的机械性能,如硬度、强度和延展性的变化。

4.宏观表现:动态应变时效最显著的宏观特征之一是材料的屈服行为变得复杂,即在应力-应变曲线上可能出现不连续或波动的屈服平台,也就是所谓的“锯齿屈服”。

综上所述,动态应变时效对于材料科学与工程领域非常重要,因为它直接影响到材料在加工成形过程中的流动行为

以及最终产品的力学性能和变形稳定性。

这一现象的理解和控制有助于优化金属材料的设计和制造工艺。

对于A l--C u合金, 在形成中间相的时效阶段强度和硬度最高。

中间相θˊ以G P区为核心,同时也在二次晶体缺陷上成核。

中间相θˊ的成核是个复杂问题。

但是,总是与GP 区的成长或溶解有关,这就引出一个G P区生成临界温度的概念。

高于这个温度,不能生成G P 区, 只能形成中间相θˊ,而在这个温度之下,进行时效可以形成G P 区和中间相θˊ,二者竞争。

在A l--C u --Mg合金中,GP B区和Sˊ(CuMgAl2 )相主要在位错环上成核。

通过改变淬火和时效制度的办法,可改变位错环的大小和密度, 因此也就改变了GP区和S相的密度, 大小和分布状态。

通过改变热处理制度可以控制合金的时效强化效果。

目前比较切合实际的理论是高桥恒夫等人提出的模型。

从固溶处理温度淬火到室温之后, 就形成空位浓度较高的针状原子链, 在250℃和300℃进行时效, 由原子链长成针状GP区, 提高机械性能, 显示正的效果, 即使在180℃进行时效, 由原子链也能长成针状GP区, 比淬火到180℃, 就在180℃进行时效的效果好。

Pashley等人从GP区形成动力学提出r.lns>K的理论(r--原子链半径, S--基体过饱和度)GP区数量与温度关系提出了最大GP区的数量的理论。

铃木等人从Mg2Si是离子键化合物出发, 认为原子链的内部Mg与Si原子间相互作用很强, 而G P区的结构不同于原子链, 扩散不很慢, 所以从原子链转变成GP区相当困难。

但是, 如果提高预时效温度, 使原子链的内部空位数增多, 例如在100℃预时效, 形成大量的空位浓度高的原子链, 容易实现内扩散, 在180℃进行二段时效长成针状GP区, 硬化效果最佳。

根据含有集团分布的非均匀固溶体自由能定义的不同,可以将形核理论分为经典形核理论和非均匀形核理论。

经典形核理论认为,假定在起伏作用下,有一小块新相从亚稳母相中生成,如果这一新相的产生导致体系自由能下降,那么,它就可以稳定存在并成为新相继续生长的核心。

众所周知,固溶热处理过的材料,以时间和温度为主要因素,从过饱和固溶状态产生析出,在此过程中材料的强度增加。

这种现象称为时效现象,它是继固溶热处理的重要的过程。

一般在室温下引起的时效叫做自然时效,在高温下引起的时效叫做人工时效。

前者也称为低温时效,后者也称为高温时效。

在室温时效时,时效速度缓慢不能达到最终值,而在高温时效时,时效速度达到最大值后引起软化。

这种现象称为过时效。

图5 2014,6061合金板材的人工时效条件与强度的关系图5是2014,6061合金板材的高温时效曲线,根据时间和温度的因素来了解淬火时的强度变化。

表4是实用合金的析出处理条件的一个例子。

用日本工业标准标号表示,T4状态为低温时效,T6为高温时效。

某些合金在热加工时就呈固溶状态,不用淬火处理,而只用析出处理也能获得强度。

6063挤压的材料的T5处理是其代表性的处理。

在生产过程中,时效处理时的生产技术上的问题,不比固溶处理时少。

因此更详细些就涉及到时效处理的机理。

如上所述,固溶热处理→室温过饱和固溶→时效→硬化发生性质上的变化,这是由于在过饱和固溶体的分解过程中合金结构发生了变化,因此关于形成什么样的析出相,过去就进行了大量的研究。

现在,对研究最多的了解详细的铝-4%铜合金的强化机理为例加以说明。

图6示出在两种时效条件下铝-4%铜合金析出硬化的区域、中间相的范围与硬度的关系,由此形成过饱和固溶体→G.P(1)→G.P(2)→→→CuAl2的序列。

图6 铝-4%铜合金在2种时效条件下时效硬化时组织对硬度的影响由于在室温那样比较低的温度下形成G.P区,因而在一定的临界温度以上加热时变为不稳定和再固溶。

由于这样原因,在时效硬化时强化的机械性能可以返回到固溶处理后(沾火当时)的软质状态。

这种现象称为回归。

例如,铝-4%铜合金进行常温时效,产生G.P区,如果再把它在200℃下加热1分钟左右,就恢复到淬火后的状态。

时效硬化的机理从位错理论来说,由于存在上述那样的析出质点,可根据位错运动妨害的程度情况来说明。