加工中心M指令

- 格式:doc

- 大小:14.00 KB

- 文档页数:3

加工中心代码IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】1 . M00——程序结束指令M00指令实际上是一个暂停指令。

功效是履行此指令后,机床结束一切操作。

即主轴停转、切削液关闭、进给结束。

但模态信息全数被保存,在按下把持面板上的启动指令后,机床重新启动,持续履行后面的程序。

该指令重要用于工件在加工过程中需停机检查、测量零件、手工换刀或交接班等。

2. M01---- 打算结束指令M01指令的功效与M00类似,不同的是,M01只有在预先按下把持面板上“选择结束开关”按钮的情形下,程序才会结束。

如果不按下“选择结束开关”按钮,程序履行到M01时不会结束,而是持续履行下面的程序。

M01结束之后,按启动按钮可以持续履行后面的程序。

该指令重要用于加工工件抽样检查,清理切屑等。

3. M02---- 程序结束指令M02指令的功效是程序全数结束。

此时主轴停转、切削液关闭,数控装置和机床复位。

该指令写在程序的最后一段。

4. M03、M04、M05——主轴正转、反转、结束指令M03表现主轴正转,M04表现主轴反转。

所谓主轴正转,是从主轴向Z轴正向看,主轴顺时针迁移转变;反之,则为反转。

M05表现主轴结束迁移转变。

M03、M04、M05均为模态指令。

要阐明的是有些系统(如华中数控系统CJK6032数控车床)不容许M03和M05 程序段之间写入M04,否则在履行到M04时,主轴立即反转,进给结束,此时按“主轴停”按钮也不能使主轴结束。

5. M06——主动换刀指令M06为手动或主动换刀指令。

当履行M06指令时,进给结束,但主轴、切削液不停。

M06指令不包含刀具选择功效,常用于加工中心等换刀前的筹备工作。

6. M07、M08、M09——冷却液开关指令M07、M08、M09指令用于冷却装置的启动和关闭。

属于模态指令。

M09表现关闭冷却液开关,并注销M07、M08、M50及M51 (M50、M51为3号、4号冷却液开)。

加工中心M代码表-互联网类关键信息项:1、 M 代码编号2、 M 代码功能描述3、适用的加工场景4、相关的工艺参数5、执行的条件与限制11 M 代码介绍111 M 代码是加工中心控制系统中用于控制机床特定功能的指令代码。

112 这些代码在数控加工过程中起着至关重要的作用,能够实现诸如主轴启停、冷却液控制、刀具交换等功能。

12 M 代码分类121 按照功能,M 代码可分为主轴控制类、冷却液控制类、刀具控制类、辅助功能类等。

122 不同类型的 M 代码在加工过程中的作用和执行时机各有不同。

21 主轴控制类 M 代码211 M03:主轴正转2111 功能描述:使主轴以设定的转速顺时针旋转。

2112 适用场景:用于正常切削加工时,驱动刀具旋转进行切削。

2113 工艺参数:需要预先设定主轴转速。

2114 执行条件与限制:在机床准备就绪,无报警状态下执行。

212 M04:主轴反转2121 功能描述:使主轴以设定的转速逆时针旋转。

2122 适用场景:某些特殊加工工艺或反向切削时使用。

2123 工艺参数:同样需要设定主轴转速。

2124 执行条件与限制:与 M03 类似,在机床正常状态下执行。

213 M05:主轴停止2131 功能描述:停止主轴旋转。

2132 适用场景:加工完成或需要暂停主轴时使用。

2133 工艺参数:无。

2134 执行条件与限制:通常在完成一个加工步骤或出现紧急情况时执行。

31 冷却液控制类 M 代码311 M08:冷却液开3111 功能描述:打开冷却液供应。

3112 适用场景:在切削过程中,为刀具和工件降温,防止过热。

3113 工艺参数:可能需要设定冷却液的流量和压力。

3114 执行条件与限制:机床具备冷却液供应系统且无故障。

312 M09:冷却液关3121 功能描述:关闭冷却液供应。

3122 适用场景:加工完成或不需要冷却液时关闭,以节约资源。

3123 工艺参数:无。

3124 执行条件与限制:无特殊限制,根据加工需求执行。

加工中心常用的G代码和M指令在数控机床的加工过程中,G代码和M指令是非常重要的控制命令。

G代码用于控制加工中心的运动,而M指令则用于控制辅助设备的启停及其他功能。

本文将介绍加工中心常用的G代码和M指令,以便更好地理解和运用。

一、G代码的使用G代码是加工中心中常用的运动控制命令,通过G代码的设定,可以实现加工中心在不同的工艺过程中的精确控制和定位。

1. G00:快速定位G00是一种快速移动命令,用于在工件之间进行快速定位。

当需要迅速将刀具移动到下一个加工点时,可以使用G00命令。

例如,G00X100 Y100可以将刀具移动到坐标(100,100)的位置。

2. G01:直线插补G01是直线插补命令,用于进行直线加工。

通过指定G01 X100Y100,可以使刀具以直线运动到(100,100)的位置进行加工。

3. G02和G03:圆弧插补G02用于顺时针圆弧插补,G03用于逆时针圆弧插补。

当需要进行圆弧加工时,可以使用G02和G03命令。

例如,G02 X100 Y100 R50可以使刀具顺时针运动,绘制以(100,100)为圆心,半径为50的圆弧。

4. G17、G18和G19:平面选择G17、G18和G19用于选择加工的平面。

G17用于选择XY平面,G18用于选择XZ平面,G19用于选择YZ平面。

根据不同的加工需要,选择适当的平面进行加工。

二、M指令的使用M指令是加工中心中常用的辅助设备控制命令,通过M指令的设定,可以控制辅助设备的启停、冷却等功能。

1. M03和M04:主轴启动和停止M03用于启动主轴,M04用于停止主轴。

通过M03和M04命令的设定,可以控制主轴的正常运转和停止。

2. M05:主轴停止M05用于停止主轴的旋转,即切断主轴电源。

当加工完成或需要暂停时,可以使用M05命令停止主轴的运转。

3. M08和M09:冷却开启和关闭M08用于开启冷却系统,M09用于关闭冷却系统。

在加工过程中,通过M08和M09命令的设定,可以控制冷却系统的运行和停止。

加工中心常用的G代码和M指令加工中心是一种高精度、高效率的数控机床,广泛应用于航空、汽车、电子、机械等行业。

在加工中心的加工过程中,需要使用G代码和M指令控制加工过程,下面是常用的G代码和M指令:一、G代码1. G00 快速定位:该指令用于快速移动工件到目标位置,速度最大,但精度较低。

2. G01 直线插补:该指令用于沿直线路径进行加工,速度较快,精度较高。

3. G02/G03 圆弧插补:该指令用于沿圆弧路径进行加工,G02表示顺时针方向,G03表示逆时针方向。

4. G04 停顿:该指令用于暂停加工,等待一段时间后再继续加工。

5. G17/G18/G19 选择平面:G17表示选择XY平面,G18表示选择XZ平面,G19表示选择YZ平面。

6. G20/G21 选择单位:G20表示选择英寸单位,G21表示选择毫米单位。

7. G28/G29/G30/G31 定位:G28表示回到机床原点,G29表示回到工件原点,G30表示回到第二工件原点,G31表示回到第三工件原点。

8. G40/G41/G42 切削半径补偿:G40表示取消切削半径补偿,G41表示左侧切削半径补偿,G42表示右侧切削半径补偿。

9. G54/G55/G56/G57/G58/G59 工件坐标系:G54表示选择第一工件坐标系,G55表示选择第二工件坐标系,G56表示选择第三工件坐标系,G57表示选择第四工件坐标系,G58表示选择第五工件坐标系,G59表示选择第六工件坐标系。

10. G80 取消模态:该指令用于取消所有模态指令。

二、M指令1. M00 程序停止:该指令用于停止程序,等待操作员确认后再继续加工。

2. M01 可选停止:该指令用于在加工过程中进行可选停止,等待操作员确认后再继续加工。

3. M02/M30 程序结束:M02表示程序结束,M30表示程序结束并回到机床原点。

4. M03/M04/M05 主轴控制:M03表示主轴正转,M04表示主轴反转,M05表示主轴停止。

加工中心M代码表M代码是机床加工中心中常用的指令代码之一,用于控制机床进行不同的运动和功能操作。

了解和熟练运用M代码对于操作机床和编程是非常重要的。

本文将介绍一些常见的加工中心M代码及其功能。

1. M00 - 程序停止M00指令用于暂停机床程序的执行,通常在程序运行到某个关键步骤需要人工干预的时候使用。

机床会停止运动,等待操作人员确认后才继续执行。

2. M01 - 可选停止M01指令用于在特定位置设置可选停止点。

当程序运行到这个位置时,机床会停止运动,等待操作人员确认是否继续执行。

如果操作人员选择继续执行,则机床会恢复正常运行。

3. M03 - 主轴正转M03指令用于控制机床主轴的正向旋转。

一般用于需要切削的加工操作中,比如铣削、钻孔等。

主轴将以预设的速度和方向开始旋转。

4. M04 - 主轴反转M04指令用于控制机床主轴的反向旋转。

与M03相反,M04指令会使主轴以相反的方向旋转。

同样地,这个指令也常用于铣削、钻孔等切削操作。

5. M05 - 停止主轴M05指令用于停止机床主轴的旋转,即切断主轴的动力源。

6. M06 - 自动换刀M06指令用于自动完成机床刀具的换刀操作。

在程序中设定好刀具编号后,机床会自动寻找并进行刀具的更换,并继续执行后续的加工操作。

7. M08 - 冷却液开启M08指令用于打开机床冷却液的供应,主要用于切削过程中的冷却和润滑。

8. M09 - 冷却液关闭M09指令用于关闭机床冷却液的供应,即停止冷却液的喷射。

9. M10 - 夹紧M10指令用于夹紧工件或工装。

通过这个指令,机床会进行紧固工作,保证工件或工装的稳定。

10. M11 - 松开M11指令用于松开工件或工装。

机床会进行相关动作,使工件或工装得以放松。

11. M30 - 程序结束M30指令用于程序的结束。

当机床执行完程序的全部内容后,会自动回到初始状态。

以上是一些常见的加工中心M代码及其功能的介绍。

熟练掌握这些代码,并在实际操作中灵活运用,能够提高工作效率和加工质量。

1.M00——程序结束指令M00指令实际上是一个暂停指令..功效是履行此指令后;机床结束一切操作..即主轴停转、切削液关闭、进给结束..但模态信息全数被保存;在按下把持面板上的启动指令后;机床重新启动;持续履行后面的程序..该指令重要用于工件在加工过程中需停机检查、测量零件、手工换刀或交接班等..2.M01——打算结束指令M01指令的功效与M00类似;不同的是;M01只有在预先按下把持面板上“选择结束开关”按钮的情形下;程序才会结束..如果不按下“选择结束开关”按钮;程序履行到M01时不会结束;而是持续履行下面的程序..M01结束之后;按启动按钮可以持续履行后面的程序..该指令重要用于加工工件抽样检查;清理切屑等..3.M02——程序结束指令M02指令的功效是程序全数结束..此时主轴停转、切削液关闭;数控装置和机床复位..该指令写在程序的最后一段..4.M03、M04、M05——主轴正转、反转、结束指令M03表现主轴正转;M04表现主轴反转..所谓主轴正转;是从主轴向Z轴正向看;主轴顺时针迁移转变;反之;则为反转..M05表现主轴结束迁移转变..M03、M04、M05均为模态指令..要阐明的是有些系统如华中数控系统CJK6032数控车床不容许M03和M05程序段之间写入M04;否则在履行到M04时;主轴立即反转;进给结束;此时按“主轴停”按钮也不能使主轴结束..5.M06——主动换刀指令M06为手动或主动换刀指令..当履行M06指令时;进给结束;但主轴、切削液不停..M06指令不包含刀具选择功效;常用于加工中心等换刀前的筹备工作..6.M07、M08、M09——冷却液开关指令M07、M08、M09指令用于冷却装置的启动和关闭..属于模态指令..M09表现关闭冷却液开关;并注销M07、M08、M50及M51M50、M51为3号、4号冷却液开..且是缺省值..7.M30——程序结束指令M30指令与M02指令的功效基础雷同;不同的是;M30能主动返回程序起始地位;为加工下一个工件作好筹备..8.M98、M99——子程序调用与返回指令M98为调用子程序指令;M99为子程序结束并返回到主程序的指令..G00—快速定位格式:G00 XU__ZW__ 说明:1该指令使刀具按照点位控制方式快速移动到指定位置..移动过程中不得对工件进行加工.. 2所有编程轴同时以参数所定义的速度移动;当某轴走完编程值便停止;而其他轴继续运动; 3不运动的坐标无须编程.. 4G00可以写成G0 例:G00 X75 Z200 G0 U-25 W-100 先是X和Z同时走25快速到A点;接着Z向再走75快速到B点..G01—直线插补格式:G01 XU__ZW__F__mm/min 说明:1该指令使刀具按照直线插补方式移动到指定位置..移动速度是由F指令进给速度..所有的坐标都可以联动运行.. 2G01也可以写成G1 例:G01 X40 Z20 F150 两轴联动从A点到B点G02—逆圆插补格式1:G02 Xu____Zw____I____K____F_____ 说明:1X、Z在G90时;圆弧终点坐标是相对编程零点的绝对坐标值..在G91时; 圆弧终点是相对圆弧起点的增量值..无论G90;G91时;I和K均是圆弧终点的坐标值.. I是X方向值、K是Z方向值..圆心坐标在圆弧插补时不得省略;除非用其他格式编程.. 2G02指令编程时;可以直接编过象限圆;整圆等.. 注:过象限时;会自动进行间隙补偿;如果参数区末输入间隙补偿与机床实际反向间隙悬殊;都会在工件上产生明显的切痕.. 3G02也可以写成G2.. 例:G02 X60 Z50 I40 K0 F120 格式2:G02 Xu____Zw____R+\-__F__说明:1不能用于整圆的编程2R为工件单边R弧的半径..R为带符号;“+”表示圆弧角小于180度;“-”表示圆弧角大于180度..其中“+”可以省略.. 3它以终点点坐标为准;当终点与起点的长度值大于2R时;则以直线代替圆弧.. 例:G02 X60 Z50 R20 F120 格式3:G02 Xu____Zw____CR=__半径F__ 格式4:G02 Xu____Zw__D__直径F___ 这两种编程格式基本上与格式2相同G03—顺圆插补说明:除了圆弧旋转方向相反外;格式与G02指令相同..G04—定时暂停格式:G04__F__ 或G04 __K__ 说明:加工运动暂停;时间到后;继续加工..暂停时间由F后面的数据指定..单位是秒.. 范围是0.01秒到300秒.. G05—经过中间点圆弧插补格式:G05Xu____Zw____IX_____IZ_____F_____ 说明:1X;Z为终点坐标值;IX;IZ为中间点坐标值..其它与G02/G03相似例: G05 X60 Z50 IX50 IZ60 F120G08/G09—进给加速/减速格式:G08 说明:它们在程序段中独自占一行;在程序中运行到这一段时;进给速度将增加10%; 如要增加20%则需要写成单独的两段..G22G220—半径尺寸编程方式格式:G22 说明:在程序中独自占一行;则系统以半径方式运行;程序中下面的数值也是以半径为准的..G23G230—直径尺寸编程方式格式:G23 说明:在程序中独自占一行;则系统以直径方式运行;程序中下面的数值也是以直径为准的.. G25—跳转加工格式:G25 LXXX 说明:当程序执行到这段程序时;就转移它指定的程序段..XXX为程序段号.. G26—循环加工格式:G26 LXXX QXX 说明:当程序执行到这段程序时;它指定的程序段开始到本段作为一个循环体; 循环次数由Q后面的数值决定..G30—倍率注销格式:G30 说明:在程序中独自占一行;与G31配合使用;注销G31的功能..G31—倍率定义格式:G31 F_____G32—等螺距螺纹加工英制G33—等螺距螺纹加工公制格式:G32/G33 Xu____Zw____F____ 说明:1X、Z为终点坐标值;F为螺距2G33/G32只能加工单刀、单头螺纹.. 3X 值的变化;能加工锥螺纹4使用该指令时;主轴的转速不能太高;否则刀具磨损较大..G50—设定工件坐标/设定主轴最高低转速格式:G50 S____Q____ 说明:S为主轴最高转速;Q为主轴最低转速G54—设定工件坐标一格式:G54 说明:在系统中可以有几个坐标系;G54对应于第一个坐标系;其原点位置数值在机床参数中设定..G55—设定工件坐标二同上G56—设定工件坐标三同上G57—设定工件坐标四同上G58—设定工件坐标五同上G59—设定工件坐标六同上G60—准确路径方式格式:G60 说明:在实际加工过程中;几个动作连在一起时;用准确路径编程时;那么在进行下一段加工时;将会有个缓冲过程意即减速 G64—连续路径方式格式:G64 说明:相对G60而言..主要用于粗加工.. G74—回参考点机床零点格式:G74 X Z 说明:1本段中不得出现其他内容.. 2G74后面出现的的座标将以X、Z依次回零.. 3使用G74前必须确认机床装配了参考点开关.. 4也可以进行单轴回零..G75—返回编程坐标零点格式:G75 X Z 说明:返回编程坐标零点G76—返回编程坐标起始点格式:G76 说明:返回到刀具开始加工的位置.. G81—外圆内圆固定循环格式:G81__XU__ZW__R__I__K__F__ 说明:1X;Z为终点坐标值;U;W为终点相对于当前点的增量值 .. 2R为起点截面的要加工的直径.. 3I为粗车进给;K为精车进给;I、K为有符号数;并且两者的符号应相同.. 符号约定如下:由外向中心轴切削车外圆为“—”;反这为“+”.. 4不同的X;Z;R 决定外圆不同的开关;如:有锥度或没有度; 正向锥度或反向锥度;左切削或右切削等.. 5F为切削加工的速度mm/min 6加工结束后;刀具停止在终点上.. 例:G81 X40 Z 100 R15 I-3 K-1 F100 加工过程:1:G01进刀2倍的I第一刀为I;最后一刀为I+K精车;进行深度切削:2:G01两轴插补;切削至终点截面;如果加工结束则停止:3:G01退刀I到安全位置;同时进行辅助切面光滑处理4:G00快速进刀到高工面I外;预留I进行下一步切削加工 ;重复至1..G90—绝对值方式编程格式:G90 说明:1G90编入程序时;以后所有编入的坐标值全部是以编程零点为基准的.. 2系统上电后;机床处在G状态.. N0010 G90 G92 x20 z90 N0020 G01 X40 Z80 F100 N0030 G03 X60 Z50 I0 K-10 N0040 M02G91—增量方式编程格式:G91 说明:G91编入程序时;之后所有坐标值均以前一个坐标位置作为起点来计算运动的编程值..在下一段坐标系中;始终以前一点作为起始点来编程.. 例: N0010 G91 G92 X20 Z85N0020 G01 X20 Z-10 F100 N0030 Z-20 N0040 X20 Z-15 N0050 M02G92—设定工件坐标系格式:G92 X__ Z__ 说明:1G92只改变系统当前显示的坐标值;不移动坐标轴;达到设定坐标原点的目的.. 2G92的效果是将显示的刀尖坐标改成设定值 .. 3G92后面的XZ可分别编入;也可全编..G94—进给率;每分钟进给说明:这是机床的开机默认状态..G24—子程序结束返回格式:G24 说明:1G24表示子程序结束;返回到调用该子程序程序的下一段.. 2G24与G20成对出现3G24本段不允许有其它指令出现.. 编辑本段实例例:通过下例说明在子程序调用过程中参数的传递过程;请注意应用程序名:P10 M03 S1000 G20 L200M02 N200 G92 X50 Z100 G01 X40 F100 Z97 G02 Z92 X50 I10 K0 F100 G01 Z-25 F100 G00 X60 Z100 G24 如果要多次调用;请按如下格式使用M03 S1000 N100 G20 L200 N101 G20 L200 N105 G20 L200 M02 N200 G92 X50 Z100 G01 X40 F100 Z97 G02 Z92 X50 I10 K0 F100 G01 Z-25 F100 G00 X60 Z100 G24G331—螺纹加工循环格式:G331 X__ Z__I__K__R__p__ 说明:1X向直径变化;X=0是直螺纹2Z是螺纹长度;绝对或相对编程均可3I是螺纹切完后在X方向的退尾长度;±值4R螺纹外径与根径的直径差;正值5K螺距KMM 6p螺纹的循环加工次数;即分几刀切完提示:1、每次进刀深度为R÷p并取整;最后一刀不进刀来光整螺纹面2、内螺纹退尾根据沿X的正负方向决定I值的称号.. 3、螺纹加工循环的起始位置为将刀尖对准螺纹的外圆处.. 例子:M3 G4 f2 G0 x30 z0G331 z-50 x0 i10 k2 r1.5 p5 G0 z0 M05 编辑本段注意事项补充一下: 1、G00与G01 G00运动轨迹有直线和折线两种;该指令只是用于点定位;不能用于切削加工G01按指定进给速度以直线运动方式运动到指令指定的目标点;一般用于切削加工2、G02与G03 G02:顺时针圆弧插补 G03:逆时针圆弧插补3、G04延时或暂停指令一般用于正反转切换、加工盲孔、阶梯孔、车削切槽4、G17、G18、G19 平面选择指令;指定平面加工;一般用于铣床和加工中心G17:X-Y平面;可省略;也可以是与X-Y 平面相平行的平面G18:X-Z平面或与之平行的平面;数控车床中只有X-Z平面;不用专门指定G19:Y-Z平面或与之平行的平面5、G27、G28、G29 参考点指令G27:返回参考点;检查、确认参考点位置G28:自动返回参考点经过中间点G29:从参考点返回;与G28配合使用6、G40、G41、G42 半径补偿G40:取消刀具半径补偿先给这么多;晚上整理好了再给7、G43、G44、G49 长度补偿G43:长度正补偿 G44:长度负补偿 G49:取消刀具长度补偿8、G32、G92、G76 G32:螺纹切削 G92:螺纹切削固定循环 G76:螺纹切削复合循环9、车削加工:G70、G71、72、G73 G71:轴向粗车复合循环指令 G70:精加工复合循环 G72:端面车削;径向粗车循环G73:仿形粗车循环10、铣床、加工中心:G73:高速深孔啄钻 G83:深孔啄钻 G81:钻孔循环 G82:深孔钻削循环G74:左旋螺纹加工 G84:右旋螺纹加工 G76:精镗孔循环 G86:镗孔加工循环G85:铰孔 G80:取消循环指令11、编程方式 G90、G91 G90:绝对坐标编程 G91:增量坐标编程注:以上代码由济南天辰铝机制造有限公司提供;幕墙加工中心仅启用了其中的部分功能..附:加工中心代码大全G代码G00定位G01直线插补G02圆弧插补/螺旋线插补CWG03圆弧插补/螺旋线插补CCWG04暂停准确停止G05.1预读控制超前读多个程序段G07.1G107圆柱插补G08预读控制G09准确停止G10可编程数据输入G11可编程数据输入方式取消G15极坐标指令消除G16极坐标指令G17选择XPYP平面XPX轴或其平行轴G18选择ZPXP平面YPY轴或其平行轴G19选择YPZP平面ZPZ轴或其平行轴G20英寸输入G21毫米输入G22存储行程检测功能接通G23存储行程检测功能断开G27返回参考点检测G28返回参考点G29从参考点返回G30返回第234参考点G31跳转功能G33螺纹切削G37自动刀具长度测量G39拐角偏置圆弧插补G40刀具半径补偿取消G41刀具半径补偿左侧G42刀具半径补偿右侧G40.1G150法线方向控制取消方式G41.1G151法线方向控制左侧接通G42.1G152法线方向控制右侧接通G43正向刀具长度补偿G44负向刀具长度补偿G45刀具位置偏置加G46刀具位置偏置减G47刀具位置偏置加2倍G48刀具位置偏置减2倍1/3G49刀具长度补偿取消G50比例缩放取消G51比例缩放有效G50.1可编程镜象取消G51.1可编程镜象有效G52局部坐标系设定G53选择机床坐标系G54选择工件坐标系1G54.1选择附加工件坐标系G55选择工件坐标系2G56选择工件坐标系3G57选择工件坐标系4G58选择工件坐标系5G59选择工件坐标系6G60单方向定位G61准确停止方式G62自动拐角倍率G63攻丝方式G64切削方式G65宏程序调用G66宏程序模态调用G67宏程序模态调用取消G68坐标旋转有效G69坐标旋转取消G73深孔钻循环G74左旋攻丝循环G76精镗循环G80固定循环取消/外部操作功能取消G81钻孔循环锪镗循环或外部操作功能G82钻孔循环或反镗循环G83深孔钻循环G84攻丝循环G85镗孔循环G86镗孔循环G87背镗循环G88镗孔循环G89镗孔循环G90绝对值编程G91增量值编程G92设定工件坐标系或最大主轴速度箝制G92.1工件坐标系预置G94每分进给2/3G95每转进给G96恒周速控制切削速度G97恒周速控制取消切削速度G98固定循环返回到初始点G99固定循环返回到R点M代码M00程序停止M36进给范围1M01计划结束M37进给范围2M02程序结束M38M03主轴顺时针转动M39M04主轴逆时针转动M40-M45M05主轴停止M46-M47M06换刀M48M072号冷却液开M49M081号冷却液开M503M09冷却液关M514M10夹紧M52-M54M11松开M55M12不指定M56M13主轴顺时针;冷却液开M14主轴逆时针;冷却液开M15正运动M61M16负运动M62M17-M18不指定M63-M70M19主轴定向停止M71M20-M29永不指定M72M30纸带结束M73-M89M31互锁旁路M90-M99M32-M35不指定主轴速度范围1主轴速度范围2齿轮换档不指定注销M49进给率修正旁路号冷却液开号冷却液开不指定刀具直线位移;位置1刀具直线位移;位置2不指定更换工作台工件直线位移;位置1工件直线位移;位置2不指定工件角度位移;位置1工件角度位移;位置2不指定永不指定M57-M59M60..。

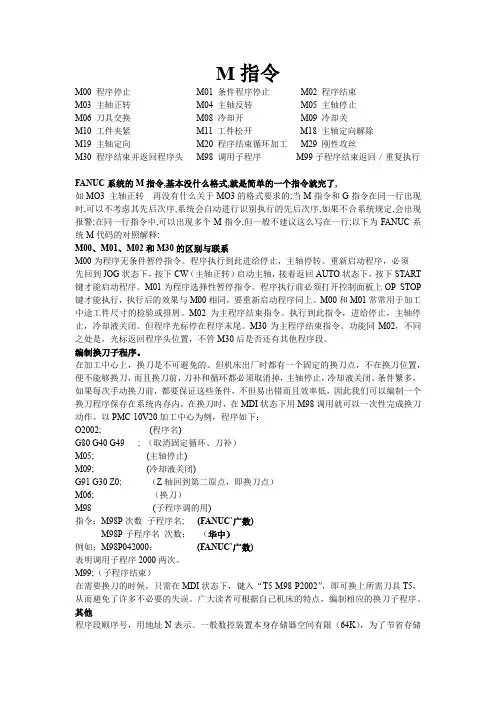

M指令M00 程序停止M01 条件程序停止M02 程序结束M03 主轴正转M04 主轴反转M05 主轴停止M06 刀具交换M08 冷却开M09 冷却关M10 工件夹紧M11 工件松开M18 主轴定向解除M19 主轴定向M20 程序结束循环加工M29 刚性攻丝M30 程序结束并返回程序头M98 调用子程序M99子程序结束返回/重复执行FANUC系统的M指令,基本没什么格式,就是简单的一个指令就完了,如MO3 主轴正转再没有什么关于MO3的格式要求的;当M指令和G指令在同一行出现时,可以不考虑其先后次序,系统会自动进行识别执行的先后次序,如果不合系统规定,会出现报警;在同一行指令中,可以出现多个M指令,但一般不建议这么写在一行;以下为FANUC系统M代码的对照解释:M00、M01、M02和M30的区别与联系M00为程序无条件暂停指令。

程序执行到此进给停止,主轴停转。

重新启动程序,必须先回到JOG状态下,按下CW(主轴正转)启动主轴,接着返回AUTO状态下,按下START 键才能启动程序。

M01为程序选择性暂停指令。

程序执行前必须打开控制面板上OP STOP 键才能执行,执行后的效果与M00相同,要重新启动程序同上。

M00和M01常常用于加工中途工件尺寸的检验或排屑。

M02为主程序结束指令。

执行到此指令,进给停止,主轴停止,冷却液关闭。

但程序光标停在程序末尾。

M30为主程序结束指令。

功能同M02,不同之处是,光标返回程序头位置,不管M30后是否还有其他程序段。

编制换刀子程序。

在加工中心上,换刀是不可避免的。

但机床出厂时都有一个固定的换刀点,不在换刀位置,便不能够换刀,而且换刀前,刀补和循环都必须取消掉,主轴停止,冷却液关闭。

条件繁多,如果每次手动换刀前,都要保证这些条件,不但易出错而且效率低,因此我们可以编制一个换刀程序保存在系统内存内,在换刀时,在MDI状态下用M98调用就可以一次性完成换刀动作。

以PMC-10V20加工中心为例,程序如下:O2002;(程序名)G80 G40 G49; (取消固定循环、刀补)M05;(主轴停止)M09;(冷却液关闭)G91 G30 Z0;(Z轴回到第二原点,即换刀点)M06;(换刀)M98 (子程序调的用)指令:M98P次数子程序名;(FANUC`广数)M98P子程序名次数;(华中)例如:M98P042000;(FANUC`广数)表明调用子程序2000两次。

M00: 程序暂停条件:程序中需有M00指令码状况:(1)程序暂停且黄色指示灯亮。

(2)主轴停止,三轴停止。

(3)切削液停止。

(4)自动吹气停止。

(5)按CYCLE SART可再启动。

M01:选择性停止条件:选择性停止切换开关ON状况:(1)程序暂停且黄色警示灯亮(2)主轴停止,三轴停止,程序暂停。

(3)切削液停止。

(4)自动吹气停止。

(5)功能执行中,若前单节为M19时需保持有效。

(6)按CYCLE START可再启动。

M02 M30:程序终结状况:(1)程序终结显示黄灯(2)主轴停止,三轴停止,程序暂停(3)切削液停止(4)自动吹气停止(5)按CYCLE START可再启动MO3:主轴正传M04:主轴反转M05:主轴运转停止M06:自动换刀M07:自动吹气M08:切削液开M09 :切削液关M10:自动吹气停止M13 :主轴正传且切削液开M14:主轴反转且切削液关M15:底盘冲屑ONM16:底盘冲屑OFFM19:主轴定位M21: X轴镜像开M22: Y轴镜像开M23: X Y轴第四轴镜像关闭M24:第四轴镜像开M25:第四轴锁定(夹紧)M26:第四轴放松M29:快速刚性攻牙条件:(1)主轴必须夹刀(2)高、低档必须确认状况:(1)范例M03 S1000 主轴正转,转速为1000rpmM29 S1000 宣告主轴进入快速刚性攻牙状态,且主轴转速为1000rpm。

注意:此时的s1000不得使用于作换挡使用G98 G84 Z-100.R2.F1000:主轴开始执行正转的快速刚性攻牙。

(2)于范例中M29 S1000之主轴转速,使用者不得作为换挡的依据,否则会影响快速刚性攻牙的功能及工件。

M43:尾座伸出M44:尾座缩回M48:深孔钻冷却液有效M49:排屑机反转M50:排屑机正转M51:排屑机停止M54:刀长量测吹气M55:刀长量测吹气停止M58:夹具B关或夹具伸出M59:夹具开或夹具缩回M66:夹具关M67:夹具开M70:刀具初始设定M71:刀套向下M72:刀臂旋转60度M73:主轴松刀吹气M74:刀臂旋转180度M75:主轴夹刀M76:刀臂旋转原点归位M77:刀套向上归位M98:呼叫子程序M99:回归主程序。

加工中心常用的G代码和M指令在加工中心的操作中,G 代码和 M 指令是控制机床运动和辅助功能的关键指令。

理解并熟练运用这些指令对于实现精确、高效的加工至关重要。

接下来,让我们详细了解一下加工中心常用的 G 代码和 M 指令。

G 代码主要用于控制机床的运动轨迹、坐标系统和插补方式等。

以下是一些常见的 G 代码:G00 快速定位指令:使刀具以最快的速度移动到指定的位置,不进行切削加工。

常用于快速接近工件或在加工过程中快速移动刀具到安全位置。

G01 直线插补指令:刀具沿着直线从当前位置移动到指定的目标位置,同时进行切削加工。

在编程时,需要指定移动的终点坐标以及进给速度。

G02 和 G03 圆弧插补指令:用于在平面内绘制圆弧。

G02 表示顺时针圆弧插补,G03 表示逆时针圆弧插补。

编程时,需要指定圆弧的起点、终点、圆心坐标或半径以及进给速度。

G04 暂停指令:让刀具在指定的时间内停止运动,常用于在加工过程中进行短暂的停留,以保证加工质量或进行特殊的工艺处理。

G17、G18、G19 平面选择指令:分别指定在 XY 平面、XZ 平面和YZ 平面进行加工。

G20 和 G21 单位选择指令:G20 选择英制单位,G21 选择公制单位。

G28 回参考点指令:使刀具自动返回机床参考点,以确定机床坐标系的原点。

G40、G41、G42 刀具半径补偿指令:用于在加工中根据刀具半径自动调整刀具的运动轨迹,以保证加工尺寸的精度。

G40 取消刀具半径补偿,G41 为左补偿,G42 为右补偿。

G43、G44、G49 刀具长度补偿指令:用于补偿刀具长度的差异,确保加工深度的准确性。

G43 为正补偿,G44 为负补偿,G49 取消刀具长度补偿。

G54 G59 工件坐标系选择指令:可以预先设置多个工件坐标系,通过指令选择相应的坐标系进行加工,方便多工位或多零件的加工。

M 指令主要用于控制机床的辅助功能,如主轴的启停、冷却液的开关等。

以下是一些常见的 M 指令:M00 程序暂停:执行到该指令时,机床的所有动作停止,按下启动按钮后继续执行程序。

<加工中心编程——M、S、F、T常用指令>点击次数:1202 发布时间:2009-5-5 13:08:32M、S、F、T常用指令辅助功能有两种类型:一种是辅助功能(M代码)用于指定主轴起动,主轴停止,程序结束等等。

第二种是第二辅助功能(B代码),用于指定分度工作台定位。

1.辅助功能(M功能)通常一个程序段只能指定一个M代码,但在设定了参数的情况下也可以在一个程序段中指定多个M代码(No.3407#7=1)。

(1)程序结束(M02/M30)指令功能:它们表示主程序的结束,自动进行停止,控制返回到程序开头。

(2)程序暂停(M00)指令功能:执行M00时,程序运行暂停,所有模态信息保持不变,按循环起动键后,自动运行恢复运行。

(3)选择停止(M01)指令功能:执行M01时,自动进行暂停,按循环起动键后,程序继续运行,但只有当机床控制面板上的“选择停”键被选中,这个代码才有效,否则无效。

(4)子程序调用(M98)用于调用子程序(详见第一章概述)。

(5)子程序结束(M99)指令功能:M99表示子程序结束,执行M99使控制返回到主程序(详见第一章概述)。

(6)换刀指令(刀具交换)(M06)格式:T—— M06T——:指刀号指令功能:执行M06语句,按指定的刀具号调用所需的刀具。

(7)指定刚性攻丝方式(M29)指令格式:N10 ………;N20 M29 S****;N30 G84 ……;指令功能:使程序进入刚性攻丝状态。

2. M功能代码一览表M代码一览表注:①带“▲”M代码为选择功能。

②带“﹡”M代码与G代码在同一个程序段时,先执行G代码,后执行M代码。

否则先执行M代码,后执行G代码。

3.主轴速度功能(S功能)加工中心的主轴速度由S后的最多5位数值(rpm)指定,指定的是主轴速度的单位,其最高转速取决于机床的规定。

4.进给功能进给功能控制刀具的进给速度,进给功能有两种:(1)快速移动当指令定位指令(G00)时,机床以参数No.1420设置的快移速度移动(快速进给速度设为100%)用机床操作面板上的开关,可以对快速移动的速率进行修调,倍率值为F0,25%,50%,100%。

1.M00——程序结束指令M00指令实际上是一个暂停指令。

功效是履行此指令后,机床结束一切操作。

即主轴停转、切削液关闭、进给结束。

但模态信息全数被保存,在按下把持面板上的启动指令后,机床重新启动,持续履行后面的程序。

该指令重要用于工件在加工过程中需停机检查、测量零件、手工换刀或交接班等。

2.M01——打算结束指令M01指令的功效与M00类似,不同的是,M01只有在预先按下把持面板上“选择结束开关”按钮的情形下,程序才会结束。

如果不按下“选择结束开关”按钮,程序履行到M01时不会结束,而是持续履行下面的程序。

M01结束之后,按启动按钮可以持续履行后面的程序。

该指令重要用于加工工件抽样检查,清理切屑等。

3.M02——程序结束指令M02指令的功效是程序全数结束。

此时主轴停转、切削液关闭,数控装置和机床复位。

该指令写在程序的最后一段。

4.M03、M04、M05——主轴正转、反转、结束指令M03表现主轴正转,M04表现主轴反转。

所谓主轴正转,是从主轴向Z轴正向看,主轴顺时针迁移转变;反之,则为反转。

M05表现主轴结束迁移转变。

M03、M04、M05均为模态指令。

要阐明的是有些系统(如华中数控系统CJK6032数控车床)不容许M03和M05程序段之间写入M04,否则在履行到M04时,主轴立即反转,进给结束,此时按“主轴停”按钮也不能使主轴结束。

5.M06——主动换刀指令M06为手动或主动换刀指令。

当履行M06指令时,进给结束,但主轴、切削液不停。

M06指令不包含刀具选择功效,常用于加工中心等换刀前的筹备工作。

6.M07、M08、M09——冷却液开关指令M07、M08、M09指令用于冷却装置的启动和关闭。

属于模态指令。

M09表现关闭冷却液开关,并注销M07、M08、M50及M51(M50、M51为3号、4号冷却液开)。

且是缺省值。

7.M30——程序结束指令M30指令与M02指令的功效基础雷同,不同的是,M30能主动返回程序起始地位,为加工下一个工件作好筹备。

1,M00指令,也可以简写成M0。

意思是程序停止。

当程序运行到,含有M00代码指令的程序段时,机床停止进给。

主要用于测量检验及一些特殊用途。

指令展示如下图所示然后按程序启动键后,可以再次运行程序。

2,M01指令,也可简写成M1指令,和M00代码类似。

也是程序暂停。

但需要和控制面板,一起操作才能生效。

如下图所示按下选择暂停键.M01代码就起作用了。

程序暂停,如果不按是不生效的。

3,M02代码指令。

也可以简写成M2。

意思是程序结束,但不返回程序开头,一般实际操作过程中很少使用。

可以忽略。

4,M03指令,也可以简写成M3,主轴正转。

一般需要和S指令配合使用,如分中心时。

S600M3。

意思是主轴正转600转。

5,M04指令,也可以简写成M4,主轴反转。

也需要和S指令配合使用。

其用法刚好和M03指令相反。

6,M05指令,简写成M5,主轴停止。

一般程序结束时使用。

如下图7,M06换刀指令。

一般也可简写成M6。

和T指令配合使用。

如T1M6,换第一把刀。

T 2M6换第二把刀。

以次类推。

8,M08指令,简写成M8。

意思是 开 切削液。

9,M09指令,简写成M9。

意思关切削液。

和M8刚好相反。

10,M30指令,意思是程序结束,并且返回程序开头。

方便进行下次加工。

实践中比较常用的指令。

11,M98,M99指令,子程序调用指令,一般是配套使用。

M98 P0100;.........G91G28Z0............O0100.........M99.。

加工中心常用的G代码和M指令在数控加工领域中,G代码和M指令是控制加工中心运行的核心指令。

G代码用于控制工作坐标系的选择和运动方式,而M指令则用于控制机床的辅助功能。

本文将重点介绍加工中心常用的G代码和M指令,并分别阐述其功能和使用方法。

一、常用的G代码1. G00:快速定位G00指令用于将机床快速移动到目标位置,速度较快。

在进行定位操作时,使用G00可以提高加工效率。

例如,G00 X100 Y100将机床以快速速度移动到坐标(100,100)的位置。

2. G01:线性插补G01指令用于实现直线插补运动,将机床沿着两个点之间的直线路径进行加工。

例如,G01 X100 Y100将机床以匀速移动到坐标(100,100)的位置。

3. G02和G03:圆弧插补G02和G03指令用于实现圆弧插补运动,将机床沿着两个点之间的弧线路径进行加工。

其中,G02为顺时针圆弧插补,G03为逆时针圆弧插补。

例如,G02 X100 Y100 I50 J0表示沿着半径为50的顺时针圆弧移动到坐标(100,100)的位置。

4. G17、G18和G19:平面选择G17、G18和G19分别用于选择加工中心工作时的XY平面、ZX平面和YZ平面。

其中,G17为XY平面选择,G18为ZX平面选择,G19为YZ平面选择。

通过这些指令,我们可以根据需要选择不同的平面进行加工操作。

5. G90和G91:坐标系选择G90和G91分别用于绝对坐标系和相对坐标系的选择。

在绝对坐标系中,机床的起点位置为程序设定的绝对位置,而在相对坐标系中,机床的起点位置为最后一次停止位置的坐标。

通过这两个指令,我们可以根据需要选择不同的坐标系进行加工。

二、常用的M指令1. M03和M04:主轴开启和转动M03指令用于启动加工中心主轴,并设置为正转状态。

而M04指令则用于启动加工中心主轴,并设置为反转状态。

通过这两个指令,我们可以控制机床主轴的开启和转动方向。

2. M05:主轴停止M05指令用于停止加工中心的主轴运转,常用于加工结束或暂停操作。

加工中心常用的G代码和M指令-互联网类关键信息项1、 G 代码和 M 指令的定义及范围2、常用 G 代码的详细功能和使用场景3、常用 M 指令的详细功能和使用场景4、编程示例及注意事项5、错误代码处理及解决方案11 G 代码和 M 指令的定义及范围G 代码是准备功能指令,用于指定机床的运动方式、坐标系、插补方式等。

M 指令是辅助功能指令,用于控制机床的各种辅助动作,如主轴启停、冷却液开关等。

本协议所涵盖的 G 代码和 M 指令主要适用于常见的加工中心机床。

111 G 代码的分类G 代码可分为模态 G 代码和非模态 G 代码。

模态 G 代码一旦指定,在后续的程序段中持续有效,直到被同组的其他 G 代码取代;非模态G 代码只在当前程序段有效。

112 M 指令的分类M 指令同样有模态和非模态之分,其作用主要是控制机床的辅助设备和功能。

12 常用 G 代码的详细功能和使用场景G00 快速定位:用于快速将刀具移动到指定位置,不进行切削加工。

G01 直线插补:用于在两个坐标点之间进行直线切削运动。

G02 顺时针圆弧插补:指定刀具沿顺时针方向进行圆弧切削。

G03 逆时针圆弧插补:指定刀具沿逆时针方向进行圆弧切削。

G04 暂停:使刀具在指定时间内停止运动。

121 坐标系设定相关的 G 代码G54 G59 可用于设定工件坐标系,方便在不同的工件上进行加工。

122 刀具补偿相关的 G 代码G41 左刀具半径补偿,G42 右刀具半径补偿,用于在轮廓加工中考虑刀具半径的影响。

13 常用 M 指令的详细功能和使用场景M03 主轴正转:启动主轴顺时针旋转。

M04 主轴反转:启动主轴逆时针旋转。

M05 主轴停止:停止主轴转动。

M08 冷却液开:打开冷却液。

M09 冷却液关:关闭冷却液。

131 换刀相关的 M 指令M06 换刀:执行刀具交换动作。

132 程序结束相关的 M 指令M30 程序结束并返回程序开头。

14 编程示例及注意事项以下是一个简单的加工中心编程示例,展示了 G 代码和 M 指令的应用:N10 G90 G54 ;设定绝对坐标和工件坐标系N20 M03 S1000 ;主轴正转,转速 1000 转/分钟N30 G00 X50 Y50 ;快速定位到 X50 Y50N40 G01 Z-10 F100 ;直线插补,下刀到 Z-10,进给速度 100N50 G02 X100 Y100 R50 ;顺时针圆弧插补N60 G01 X150 Y50 ;直线插补N70 M05 ;主轴停止N80 M09 ;冷却液关N90 M30 ;程序结束并返回注意事项:编程时要注意指令的格式和参数的正确性,避免出现语法错误。

M00: 程序暂停

条件:程序中需有M00指令码

状况:ﻩ(1) 程序暂停且黄色指示灯亮。

ﻩﻩ(2)主轴停止,三轴停止。

ﻩ(3)切削液停止。

(4) 自动吹气停止。

ﻩﻩ(5)按CYCLE SART可再启动.

M01:选择性停止

条件:选择性停止切换开关ON

状况: (1) 程序暂停且黄色警示灯亮

(2) 主轴停止,三轴停止,程序暂停.

ﻩﻩ(3) 切削液停止。

ﻩ(4)自动吹气停止。

ﻩ(5)功能执行中,若前单节为M19时需保持有效。

ﻩ(6) 按CYCLE START可再启动。

M02M30:程序终结

状况: (1)程序终结显示黄灯

(2) 主轴停止,三轴停止,程序暂停

ﻩﻩ(3)切削液停止

(4) 自动吹气停止

ﻩ(5)按CYCLE START可再启动

MO3: 主轴正传

M04: 主轴反转

M05: 主轴运转停止

M06:ﻩ自动换刀

M07:ﻩ自动吹气

M08: 切削液开

M09 :ﻩ切削液关

M10:自动吹气停止

M13 :ﻩ主轴正传且切削液开

M14:主轴反转且切削液关

M15:底盘冲屑ON

M16:ﻩ底盘冲屑OFF

M19: 主轴定位

M21:X轴镜像开

M22:ﻩY轴镜像开

M23: X Y轴第四轴镜像关闭

M24:ﻩ第四轴镜像开

M25:ﻩ第四轴锁定(夹紧)

M26: 第四轴放松

M29:快速刚性攻牙

条件:ﻩ(1)主轴必须夹刀

ﻩ(2)高、低档必须确认

状况:ﻩ(1)范例

ﻩﻩM03 S1000主轴正转,转速为1000rpm

ﻩM29 S1000ﻩ宣告主轴进入快速刚性攻牙状态,且主轴转速为1000rpm。

ﻩﻩﻩ注意:此时得s1000不得使用于作换挡使用

ﻩﻩG98G84Z-100、R2、F1000:主轴开始执行正转得快速刚性攻牙。

(2)于范例中M29S1000之主轴转速,使用者不得作为换挡得依据,否则会影

响

快速刚性攻牙得功能及工件。

M43:尾座伸出

M44:尾座缩回ﻩ

M48:深孔钻冷却液有效

M49:排屑机反转

M50:排屑机正转

M51:排屑机停止

M54:刀长量测吹气

M55:刀长量测吹气停止

M58:夹具B关或夹具伸出M59:夹具开或夹具缩回

M66:夹具关

M67:夹具开

M70:刀具初始设定

M71:刀套向下

M72:刀臂旋转60度

M73:主轴松刀吹气

M74:刀臂旋转180度

M75:主轴夹刀

M76:刀臂旋转原点归位

M77:刀套向上归位

M98:呼叫子程序

M99:回归主程序。