电炉炼钢典型钢种冶炼共41页文档

- 格式:ppt

- 大小:4.17 MB

- 文档页数:41

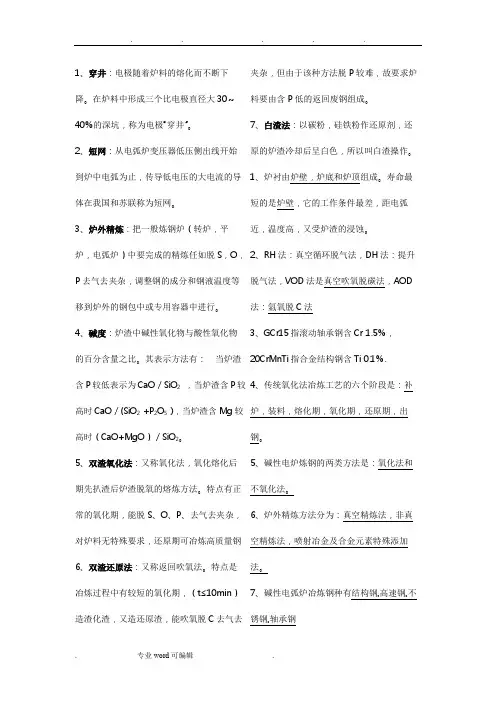

1、穿井:电极随着炉料的熔化而不断下降。

在炉料中形成三个比电极直径大30~40%的深坑,称为电极“穿井”。

2、短网:从电弧炉变压器低压侧出线开始到炉中电弧为止,传导低电压的大电流的导体在我国和苏联称为短网。

3、炉外精炼:把一般炼钢炉(转炉,平炉,电弧炉)中要完成的精炼任如脱S,O,P去气去夹杂,调整钢的成分和钢液温度等移到炉外的钢包中或专用容器中进行。

4、碱度:炉渣中碱性氧化物与酸性氧化物的百分含量之比。

其表示方法有:当炉渣含P较低表示为CaO/SiO2,当炉渣含P较高时CaO/(SiO2 +P2O5 ),当炉渣含Mg较高时(CaO+MgO)/SiO2。

5、双渣氧化法:又称氧化法,氧化熔化后期先扒渣后炉渣脱氧的熔炼方法。

特点有正常的氧化期,能脱S、O、P、去气去夹杂,对炉料无特殊要求,还原期可冶炼高质量钢6、双渣还原法:又称返回吹氧法。

特点是冶炼过程中有较短的氧化期,(t≤10min)造渣化渣,又造还原渣,能吹氧脱C去气去夹杂,但由于该种方法脱P较难,故要求炉料要由含P低的返回废钢组成。

7、白渣法:以碳粉,硅铁粉作还原剂,还原的炉渣冷却后呈白色,所以叫白渣操作。

1、炉衬由炉壁,炉底和炉顶组成。

寿命最短的是炉壁,它的工作条件最差,距电弧近,温度高,又受炉渣的浸蚀。

2、RH法:真空循环脱气法,DH法:提升脱气法,VOD法是真空吹氧脱碳法,AOD 法:氩氧脱C法3、GCr15指滚动轴承钢含Cr 1.5%,20CrMnTi指合金结构钢含Ti 0.1%.4、传统氧化法冶炼工艺的六个阶段是:补炉,装料,熔化期,氧化期,还原期,出钢。

5、碱性电炉炼钢的两类方法是:氧化法和不氧化法。

6、炉外精炼方法分为:真空精炼法,非真空精炼法,喷射冶金及合金元素特殊添加法。

7、碱性电弧炉冶炼钢种有结构钢,高速钢,不锈钢,轴承钢8、碱性电弧炉冶炼氧化法分为矿石氧化法,吹氧氧化法,综合氧化法。

9、脱氧的方法有:沉淀脱氧,扩散脱氧,综合脱氧。

电炉炼钢概述民国12年(1923年),江南造船所因生产小铸钢件需要,在所属铸铁厂设置1吨小电炉1座,先后炼钢41炉,至民国14年,一江之隔的和兴钢铁厂2座平炉建成投产,部分钢水浇成铸钢件,质优价廉,江南造船所即改向和兴厂定购铸钢件而停止了自身的电炉炼钢。

民国23年和民国24年,大鑫钢铁工厂先后建造2座1吨电炉,生产铸钢件。

抗日战争期间,2座电炉即落入日商之手,继续生产铸钢件。

“太平洋战争”爆发后,日商经营和控制的亚细亚钢业厂、大陆铁厂(原大隆机器厂)、丰田汽车修理厂建立了1座1.5吨电炉和3座3吨电炉,生产炮弹壳和其他军用铸钢件。

抗日胜利后,这些电炉陆续复产,仍然生产铸钢件,至民国37年底又告停产。

1949年5月上海解放时,旧中国留下的3吨以下电炉共7座,合计公称容量共12.8吨。

解放后上海的电炉炼钢,分别由钢铁行业和机械行业拥有的炼钢电炉所组成。

电炉钢的产量,前者占80%,以生产钢锭为主,后者占20%,以生产铸钢件为主。

在机械行业进行电炉炼钢的有关企业,有上海汽轮机厂、上海重型机器厂、中华冶金厂、大隆机器厂、汽车拖拉机配件厂、上海铸钢厂、八一铸钢厂、新华铸钢厂、力生铸钢厂、上海铸锻厂等;还有造船工业中的江南造船厂、沪东造船厂等。

在这两大行业中电炉炼钢的兴起和发展,主要是为了适应机械制造和造船事业发展的需要,从1950年至1957年,冶炼的钢水除用以浇注中小型铸钢件外,还浇成部分钢锭供加工锻钢件用。

1958年后,除确保生产所需的铸钢件、锻钢坯外,还浇成了钢锭供钢铁企业加工钢材之用。

1979年后,3吨以下的小炉座基本被淘汰,代之以5~10吨炉,特别是上海重型机器厂分别将原10吨和20吨电炉更新为具有电磁搅拌、全液压传动的30吨和40吨电炉,并以精炼炉相配合,扩大了电炉容量和提高了钢质,为生产大型铸钢件和锻钢件奠定了基础。

生产的铸钢件,除供应上海外,还承接全国各地的铸钢件生产任务。

部分厂还利用扩大了的电炉冶炼能力浇铸钢锭,向钢铁厂换取钢材。

典型钢种的生产工艺介绍钢是一种重要的材料,广泛应用于建筑、制造、汽车等各个行业。

不同类型的钢材具有不同的性能和用途,因此在生产过程中需要使用不同的工艺来确保钢材的质量和性能达到要求。

本文将介绍几种典型的钢材生产工艺。

1. 高碳钢的生产工艺高碳钢是一种含碳量较高的钢材,通常含碳量在0.6%至1.5%之间。

高碳钢具有较高的强度和硬度,适用于制作刀具、弹簧和轴承等高强度要求的产品。

高碳钢的生产工艺主要包括以下几个步骤:1.原料准备:选择优质的生铁和合金原料,按照一定的配比进行混合。

2.炼钢:将原料放入炼钢炉中,经过高温熔炼和除杂处理,去除杂质和不良元素。

3.精炼:对炼钢得到的钢液进行精炼处理,包括脱气、脱硫和脱磷等过程,以提高钢液的纯净度和均匀度。

4.进一步加工:将精炼后的钢液进行连铸、轧制、锻造和热处理等工序,使钢材达到所需的形状和性能。

5.检验和包装:对生产出的高碳钢进行严格的检验和品质控制,确保产品符合标准要求,并进行包装和标识。

2. 不锈钢的生产工艺不锈钢是一种具有耐腐蚀性能的钢材,主要由铁、铬、镍和少量的其他元素组成。

不锈钢具有耐高温、耐腐蚀和美观的特点,广泛应用于化工、食品加工和医疗设备等领域。

不锈钢的生产工艺包括以下几个步骤:1.原料准备:选择高质量的生铁和合金原料,根据不锈钢的成分需求进行配比。

2.熔炼:将原料放入电炉或转炉中,通过高温熔炼和精炼处理,去除杂质和不良元素,得到纯净的钢液。

3.进一步加工:将熔炼得到的钢液进行连铸、轧制、退火和冷加工等工序,以获得所需的形状和性能。

4.钢材表面处理:对不锈钢进行酸洗、机械抛光或电解抛光等工艺,使钢材表面平整、光滑和无污染。

5.检验和品质控制:对生产出的不锈钢进行严格的化学成分分析、物理性能检验和表面检查,确保产品符合标准要求。

6.包装和出厂:将符合要求的不锈钢产品进行包装和标识,并进行储存和出厂销售。

3. 高强度钢的生产工艺高强度钢是一种具有更高强度和耐用性的钢材,常用于汽车、航空航天和桥梁等领域。

电炉炼钢法电炉炼钢法是以电能作为热源,而电弧炉炼钢是应用得最为普遍的电炉炼钢方法。

我们通常所说的电炉炼钢,主要是指电弧炉炼钢,因为其他类型的电炉如感应电炉、电渣炉等所炼的钢数量较少。

电弧炉炼钢是靠电极和炉料间放电产生的电弧,使电能在弧光中转变为热能,并借助辐射和电弧的直接作用加热并熔化金属和炉渣,冶炼出各种成分的钢和合金的一种炼钢方法。

电炉炼钢主要利用电弧热,在电弧作用区,温度高达4000℃。

冶炼过程一般分为熔化期、氧化期和还原期,在炉内不仅能造成氧化气氛,还能造成还原气氛,因此脱磷、脱硫的效率很高。

所用含铁原料主要为废钢,约占70%以上,另外可以加入铁水、生铁、直接还原铁、热压块等。

冶炼时间较长,一般至少是转炉冶炼时间的两倍。

电炉熔炼温度高且容易控制调节,电弧炉弧光区温度高达3000-6000℃,炉温高达2000℃以上,远高于冶炼一般钢种所需的温度,可以用于冶炼转炉不能冶炼的合金钢和不锈钢。

炉内气氛易于控制调节。

在冶炼的不同阶段,炉内不仅能造成氧化性气氛,还能造成还原性气氛,前者有利于脱碳和去磷,后者有利于脱氧、去硫、易氧化合金的加入、回收金属元素和控制钢液成分。

电炉设备比简单,投资少,建厂快,占地少,且容易控制污染。

但由于所需能源由电极在短路时产生的高温来提供,耗电量较大,冶炼1吨钢所消耗的电能约350-600kwh;成品钢中氢、氮含量偏高。

因为在电弧作用下,炉内空气的水汽大量离解,生成的氢和氮,如进入钢水,将影响钢的质量。

电弧是“点”热源,炉内温度分布不均匀,熔池平静时,各部分钢水温度相差较大。

碳质电极的存在会使钢液增碳,给冶炼低碳钢带来困难。

废钢铁是一种载能资源,用废钢铁炼钢可以节约大量能源。

在大型钢铁联合企业,从采矿、选矿、烧结、焦化、炼铁到炼钢、轧钢,能源消耗和污染排放主要集中在炼钢工序之前。

研究表明,用废钢直接炼钢和用矿石炼铁后再炼钢相比,可节约能源60%,节水40%。

废钢铁是一种环保资源,用废钢直接炼钢和用矿石炼铁后再炼钢相比,可减少废气186%、废水76%和废渣97%,有利于清洁生产和排废减量化。