抽样检验-零缺陷抽样检验计划98页 精品002

- 格式:ppt

- 大小:2.27 MB

- 文档页数:98

零缺陷概念的产生:被誉为“全球质量管理大师”、“零缺陷之父”和“伟大的管理思想家”的菲利浦·克劳士比(Philip B. Crosby)在20世纪60年代初提出“零缺陷”思想,并在美国推行零缺陷运动。

后来,零缺陷的思想传至日本,在日本制造业中得到了全面推广,使日本制造业的产品质量得到迅速提高,并且领先于世界水平,继而进一步扩大到工商业所有领域。

零缺陷理论核心是:“第一次就把事情做对”。

所谓"零缺陷"抽样方案,简单的说,就是不管你的批量和样本大小如何,其抽样检验的接收数Ac=0,即"0收1退"。

举例:某客户在其《供应商质量手册》中规定成品验收采用 C=0 抽样方案。

所谓 C=0 抽样方案通常又被大家称为零缺陷抽样方案,即只有抽样产品全部经检验全部合格,整批产品才能够被接收;而只要在验收过程中发现有一个不良品,整批产品将被判为不合格。

客户的这一要求在公司内部引起了一些同事的担心,认为这样的要求是不是过于严格了?公司根本做不到,甚至有同事认为客户这样的要求是“霸王”条款。

事实上,C=0 抽样方案目前在国内已经被广泛使用。

它和我们中国应用较多的GB/T2828.1-2012抽样方案一样,就方案本身来讲不存在严格不严格的概念。

在应用GB/T2828.1-2012时,一个抽样计划严格与否取决于我们对于 AQL 的选择。

AQL 值小,抽样计划就严格;AQL 值大,抽样计划就宽松。

同样的,C=0 抽样方案也规定了一系列与GB/T2828.1-2012 相同的 AQL值,选择哪个AQL 值完全在于我们自己的选择以及与客户的协商来决定。

所以有关“C=0 抽样方案过于严格”的论断完全不成立,出现这种认识仅仅是因为大家不了解C=0 抽样方案。

需要说明的是,该客户的《供应商质量手册》是根据IATF16949:2016 建立的,而IATF16949 :2016标准条款8.6.6中明确要求接收水平必须是零缺陷。

抽樣檢驗計劃抽样检验计划引言:在统计学中,抽样检验是一种重要的数据分析方法,用于评估两个样本之间的差异是否显著。

通过抽样检验,我们可以确定我们所观察到的差异是真实存在的还是仅仅是由于样本误差造成的。

一、研究目的:本次抽样检验计划旨在评估某项新产品的销售效果是否显著。

通过与同行业其他竞争品牌进行对比,我们希望能够证明该产品的销售结果比竞品更为出色。

二、样本设计:1.抽样方法:我们计划采用简单随机抽样方法来选择样本。

简单随机抽样可以确保每个样本单位有相同的机会被选中,从而降低选择偏倚的可能性。

2.样本大小:在样本大小的确定上,我们将考虑以下几个方面:首先,我们需要保证样本的代表性,即样本能够真实地反映总体的特征;其次,我们还需要兼顾实际可行性和经济性。

综合考虑,我们决定选择100个样本单位进行研究。

3.样本来源:样本的来源将分为两个部分:首先,我们将从我们的客户数据库中随机选择一部分用户作为样本,以确保样本的多样性;其次,我们还将从竞品的销售渠道中选择一部分用户作为对照组,以便进行比较分析。

三、数据搜集:数据的搜集将包括两个部分:一是关于我们新产品的销售数据,包括销售额、销售量等;二是关于竞品销售情况的数据,同样包括销售额、销售量等。

我们将通过产品销售系统和竞品销售系统来获取这些数据。

四、假设设置与参数估计:在进行抽样检验前,我们需要明确研究的假设:1.零假设(H0):产品之间的销售表现没有显著差异;2.备择假设(H1):产品之间的销售表现存在显著差异。

对于参数估计,我们将使用样本的均值和标准差来估计总体的均值和标准差。

这些参数将作为我们后续的统计分析基础。

五、统计分析方法:我们将采用t检验作为我们的主要统计分析方法。

t检验是一种用于检验两个样本均值之间差异是否显著的方法。

通过计算t值,我们能够评估我们所观察到的差异是否仅仅是由于抽样误差所致。

六、结果解释与结论:在完成统计分析后,我们将得到一个统计值(t值)和一个显著性水平(p值)。

MIL-STD-1916抽样标准简介一、前言为强调过程品管与持续不断改进的重要性,美军于1996年推出新版的抽样标准:MIL-STD-1916,用以取代MIL-STD-105E作为美军采购时主要选用的抽样标准。

本标准的目的在鼓励供应商建立品质系统与使用有效的过程控制程序,以取代最终产品的抽样方式,希望供应商远离以AQL(Acceptable Quality Level)为主的抽样计划,而以预防性的品质制度代替它,故本标准之愿景在建立不合格过程改进之制度,而非最终检验品质之水准。

MTL-STD-1916与MIL-STD-105E抽样标准不同之处,主要有以下几点:1、抽样计划以单次抽样(含加严、正常及减量)为主,删除双次与多次抽样,抽样以“0收1退”(ZBA Zero Based Acceptance)当做判定标准,强调不允许不良品之存在。

2、建立持续不断改善之品质系统制度与善用多项品质改善工具。

3、以预防代替检验,在过程中执行统计过程品管(SPC)。

4、对计数、计量及连续性抽样作业均可适用(分别有三种抽样表),不再像以往MIL-STD-105E仅限于计数值抽样,MIL-STD-414仅限于计量值抽样与MIL-STD-1235仅限于连续性抽样(以上标准美军均已废止)。

5、把抽样视为一种浪费的行为,如供应商可提出不同产品的接收计划,如获顾客同意后,则可按约定的接收方式办理验收。

6、MIL-STD-1916强调供应商品质系统的建立,以预防为主,而MIL-STD-105E强调顾客的抽样技术,避免接收不合格件。

此外,以往最常用的MIL-STD-105E抽样标准,使用的查检表上就有加严、正常及减量等对应查检表数十个,在运用上并不是很方便,而MIL-STD-1916所使用的表格(含计数、计量及连续性抽样),就只有4个,在使用的简便性上,已有大大的改善。

二、适用范围1、本标准所提供的品质计划与程序,不能减轻供应商满足顾客需求的责任,供应商必须建立品质系统,包括制造程序,品管监控等作业,用以生产符合顾客品质要求的产品。

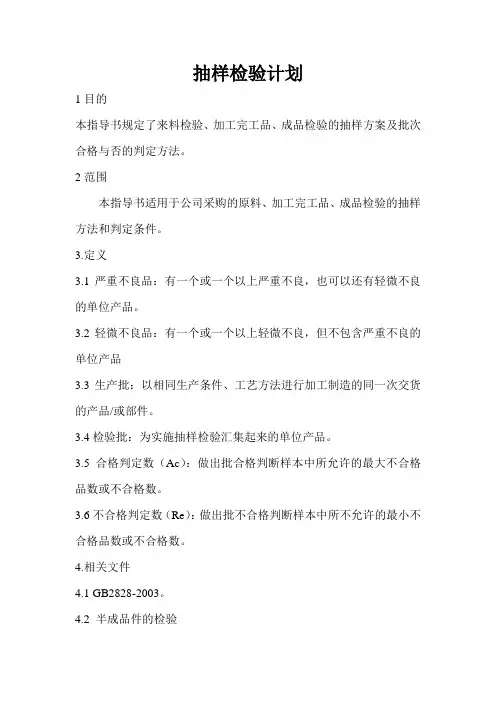

抽样检验计划

1目的

本指导书规定了来料检验、加工完工品、成品检验的抽样方案及批次合格与否的判定方法。

2范围

本指导书适用于公司采购的原料、加工完工品、成品检验的抽样方法和判定条件。

3.定义

3.1严重不良品:有一个或一个以上严重不良,也可以还有轻微不良的单位产品。

3.2轻微不良品:有一个或一个以上轻微不良,但不包含严重不良的单位产品

3.3生产批:以相同生产条件、工艺方法进行加工制造的同一次交货的产品/或部件。

3.4检验批:为实施抽样检验汇集起来的单位产品。

3.5合格判定数(Ac):做出批合格判断样本中所允许的最大不合格品数或不合格数。

3.6不合格判定数(Re):做出批不合格判断样本中所不允许的最小不合格品数或不合格数。

4.相关文件

4.1 GB2828-2003。

4.2 半成品件的检验

4.3成品配件检验

4.4 原材料的检验

5检验依据

5.1根据公司经技术部门核准的配件图纸作为检验依据;

5.2顾客的要求(通过合同规定的)、本公司为提高产品的质量而对配件、材料提出的其他附加要求可作为检验依据。

6抽样

6.1 检验批的编号

质检部为每一批产品、配件、材料规定检验批号,检验批号的编码方法如下:

6.2 抽样方法

6.2.1 先清点该批次产品的数量,确认数量无误后,采取简单随机抽样的方法进行抽样。

6.3批合格判定

数据检验或试验结果,计算出样本中的合格品数与不合格品数;同一产品/或部件中有1个不合格项目就判为不合格品。

当不合格件/或只数不大于Ac值时,该批判为合格,接收该批;当不合格件/或只数不小于Re值时,该批判为不合格。

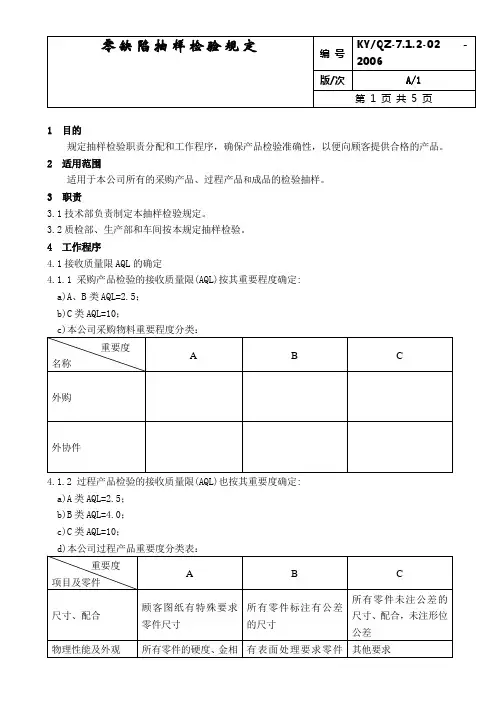

1 目的规定抽样检验职责分配和工作程序,确保产品检验准确性,以便向顾客提供合格的产品。

2 适用范围适用于本公司所有的采购产品、过程产品和成品的检验抽样。

3职责3.1技术部负责制定本抽样检验规定。

3.2质检部、生产部和车间按本规定抽样检验。

4 工作程序4.1接收质量限AQL的确定4.1.1 采购产品检验的接收质量限(AQL)按其重要程度确定:a)A、B类AQL=2.5;b)C类AQL=10;4.1.2 过程产品检验的接收质量限(AQL)也按其重要度确定:a)A类AQL=2.5;b)B类AQL=4.0;c)C类AQL=10;4.2检验分类4.2.1采购产品(包括外协件)的检验采用计数抽样正常检查一次抽样方案。

本公司不允许二次抽样。

接收准则必须满足零缺陷,不合格则退货或100%全检。

4.2.2过程产品检验:采用首检和巡检相结合方式。

每班开始生产时操作者自检合格后再由检验员按相应规定检验,记录检验结果;若不合格应要求返工或重新生产,直至检验员确认首检合格方能批量生产;检验员按生产控制计划对过程产品进行巡检,一旦发现不合格,应立即停止生产,查找原因,并对已加工的产品进行全检。

重新开机后应连续抽检不少于3只工件,全部合格后方可继续生产。

4.2.3成品检验:a)汽车制动钳按QC/T592-1999规定进行试验、检验,接收准则为零缺陷。

b)其它采用计数抽样正常检验一次抽样方案,接收准则为零缺陷。

4.5具体检测项目,技术要求和检验方法执行相应的检验规程、控制计划。

4.6合格判定4.6.1若样本中不合格品数C=0(即AC = 0) , 则判批合格;4.6.2若样本中不合格品数C≥1(即AC≥1) , 则判批不合格。

注: 交验批必须是在同一条件下制造出来的产品。

4.7其他4.7.1 凡属A、B类的原材料、外购件、外协件都必须附有质保单,其化学成份及力学性能应符合有关国家标准或图纸要求。

4.7.2若顾客有要求时,按顾客要求执行。