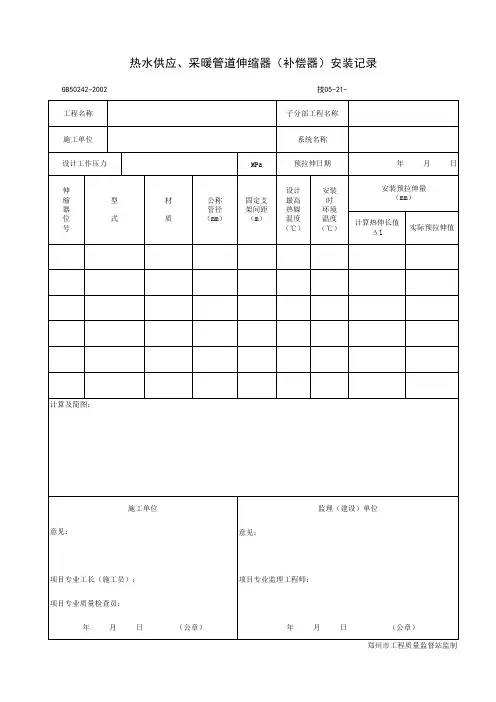

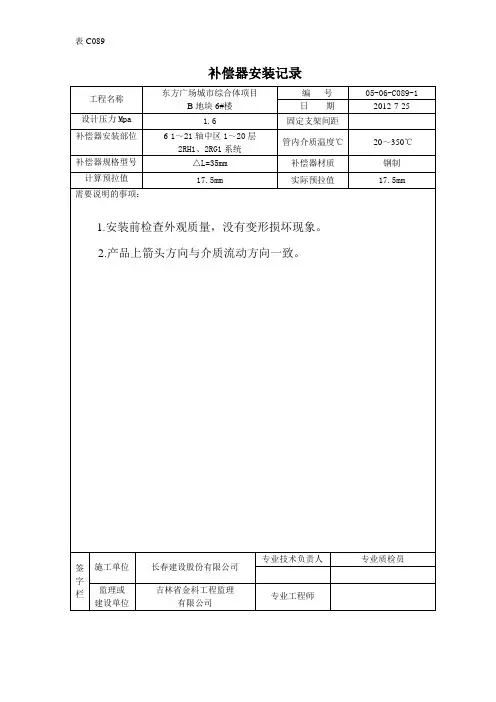

补偿器安装记录表C6-23

- 格式:xls

- 大小:28.50 KB

- 文档页数:1

1、本表由施工单位填写,交底单位与接受交底单位各存一份。

2、当做分项工程施工技术交底时,应填写“分项工程名称”栏,其他技术交底可不填写。

1.由施工单位整理、汇总,建设单位、监理单位、施工单位、城建档案馆各保存一份。

2.图纸会审记录应根据专业(建筑、结构、给排水及采暖、电气、通风空调、智能系统等)汇总、整理。

3.设计单位应由专业设计负责人签字,其他相关单位应由项目技术负责人或相关专业负责人签认。

1.本表由建设单位、监理单位、施工单位、城建档案馆各保存一份。

2.涉及图纸修改诉,必须注明应修改图纸的图号。

3.不可将不同专业的设计变更办理在同一份变更上。

4.“专业名称”栏应按专业填写,如建筑、结构、给排水、电气、通风空调等。

2.涉及图纸修改的必须注明应修改图纸的图号。

3.不可将不同专业的工程洽商办理在同一份洽商上。

4.“专业名称”栏应按专业填写,如建筑、结构、给排水、电气、通风空调等。

本表由施工单位填写并保存本表由试验单位提供,建设单位、施工单位各保存一份。

本表由施工单位填写并保存。

本表由施工单位填写,建设单位、施工单位各保存一份。

本表由施工填写,建设单位、施工单位、城建档案馆各保存一份。

本表由施工单位填写并保存。

2、见证单位应根据实际检查情况,并汇总移交和接收单位意见形成见证单位意见。

本表由施工单位填写,建设单位、施工单位、城建档案馆各保存一份。

附:必要的试运转调试测试表本表由施工单位填写,建设单位、施工单位、城建档案馆各保存一份。

本表由施工单位填写并保存。

本表由施工单位填写,建设单位、施工单位、城建档案馆各保存一份。

本表由施工单位填写并保存。

本表由施工单位填写并保存。

风管漏光检测记录表C6-39编号工程名称试验日期系统名称工作压力(Pa)系统接缝总长度(m)每10m接缝为一检测段的分段数检测光源100W低压电源照明分段序号实测漏光点数(个)每10m接缝的允许漏光点数(个/10m)结论合计总漏光点数(个)每10m接缝的允许漏光点数(个/100m)结论检测结论:签字栏建设(监理)单位施工单位专业技术负责人专业质检员专业工长本表由施工单位填写并保存。

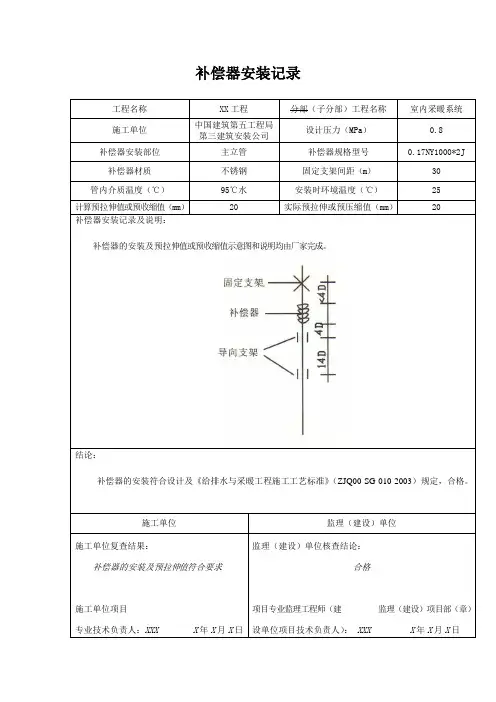

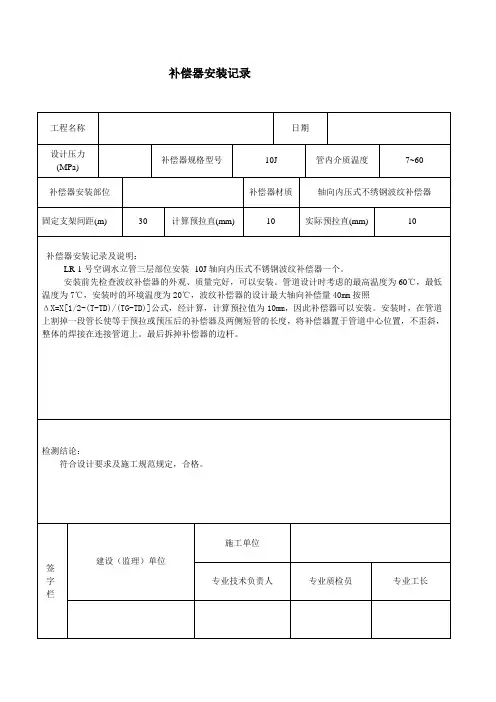

补偿器安装记录工程名称XX工程分部(子分部)工程名称室内采暖系统施工单位中国建筑第五工程局第三建筑安装公司设计压力(MPa)0.8补偿器安装部位主立管补偿器规格型号0.17NY1000*2J 补偿器材质不锈钢固定支架间距(m)30 管内介质温度(℃)95℃水安装时环境温度(℃)25计算预拉伸值或预收缩值(mm)20 实际预拉伸或预压缩值(mm)20补偿器安装记录及说明:补偿器的安装及预拉伸值或预收缩值示意图和说明均由厂家完成。

结论:补偿器的安装符合设计及《给排水与采暖工程施工工艺标准》(ZJQ00-SG-010-2003)规定,合格。

施工单位监理(建设)单位施工单位复查结果:补偿器的安装及预拉伸值符合要求施工单位项目专业技术负责人:XXX X年X月X日监理(建设)单位核查结论:合格项目专业监理工程师(建监理(建设)项目部(章)设单位项目技术负责人):XXX X年X月X日规范规定:一、《建筑给水排水及采暖工程施工质量验收规范》GB50242-200211.2.3补偿器的位置必须符合设计要求,并应按设计要求或产品说明书进行预拉伸。

管道固定支架的位置和构造必须符合设计要求。

检验方法:对照图纸,并查验预拉伸记录。

二、《通风与空调工程施工质量验收规范》GB50243-20029.2.5 补偿器的补偿量和安装位置必须符合设计及产品技术文件的要求,并应根据设计计算的补偿量进行预拉伸或预压缩。

设有补偿器(膨胀节)的管道应设置固定支架,其结构形式和固定位置应符合设计要求,并应在补偿器的预拉伸(或预压缩)前固定;导向支架的设置应符合所安装产品技术文件的要求。

检查数量:抽查20%,且不得少于1个。

检查方法:观察检查,旁站或查阅补偿器的预拉伸或预压缩记录。

工艺标准规定:《给排水与采暖工程施工工艺标准》(ZJQ00-SG-010-2003)8.3.3.10(一)、方型补偿器设计无要求时,按下面要求拉伸。

1、方型补偿器预拉伸值按设计要求拉伸,无要求时为其伸长量的一半。

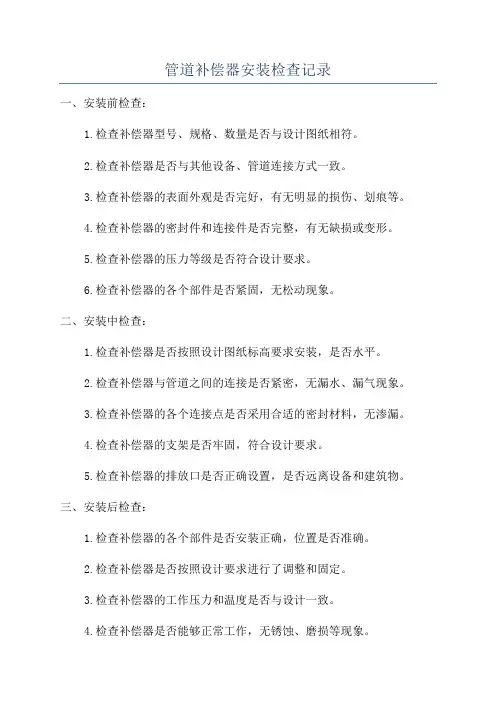

管道补偿器安装检查记录一、安装前检查:1.检查补偿器型号、规格、数量是否与设计图纸相符。

2.检查补偿器是否与其他设备、管道连接方式一致。

3.检查补偿器的表面外观是否完好,有无明显的损伤、划痕等。

4.检查补偿器的密封件和连接件是否完整,有无缺损或变形。

5.检查补偿器的压力等级是否符合设计要求。

6.检查补偿器的各个部件是否紧固,无松动现象。

二、安装中检查:1.检查补偿器是否按照设计图纸标高要求安装,是否水平。

2.检查补偿器与管道之间的连接是否紧密,无漏水、漏气现象。

3.检查补偿器的各个连接点是否采用合适的密封材料,无渗漏。

4.检查补偿器的支架是否牢固,符合设计要求。

5.检查补偿器的排放口是否正确设置,是否远离设备和建筑物。

三、安装后检查:1.检查补偿器的各个部件是否安装正确,位置是否准确。

2.检查补偿器是否按照设计要求进行了调整和固定。

3.检查补偿器的工作压力和温度是否与设计一致。

4.检查补偿器是否能够正常工作,无锈蚀、磨损等现象。

5.检查补偿器的操作是否灵活,无卡滞、漏气等问题。

6.检查补偿器的排放口是否存在漏水、漏气情况。

四、冲洗、试验和验收:1.按照规定程序进行冲洗工作,确保补偿器内部无杂物、杂质。

2.进行补偿器的空气密性试验,检查是否漏气、漏水。

3.进行补偿器的水压试验,检查是否有渗漏现象。

4.检查补偿器的操作是否正常,无异常声音或震动。

5.按照规定进行补偿器的防腐处理,确保其在运行中不受腐蚀。

6.进行补偿器的整体性能测试,确保达到设计要求。

7.进行补偿器的防静电处理,确保安全运行。

8.进行补偿器的验收,确认安装工作符合规范要求。

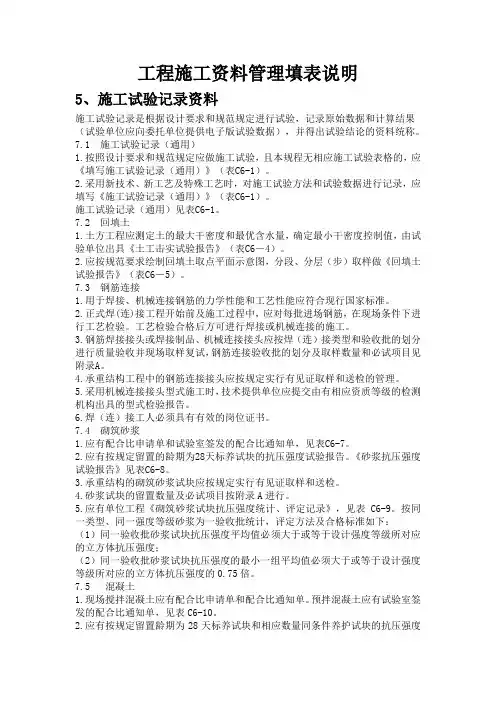

工程施工资料管理填表说明5、施工试验记录资料施工试验记录是根据设计要求和规范规定进行试验,记录原始数据和计算结果(试验单位应向委托单位提供电子版试验数据),并得出试验结论的资料统称。

7.1 施工试验记录(通用)1.按照设计要求和规范规定应做施工试验,且本规程无相应施工试验表格的,应《填写施工试验记录(通用)》(表C6-1)。

2.采用新技术、新工艺及特殊工艺时,对施工试验方法和试验数据进行记录,应填写《施工试验记录(通用)》(表C6-1)。

施工试验记录(通用)见表C6-1。

7.2 回填土1.土方工程应测定土的最大干密度和最优含水量,确定最小干密度控制值,由试验单位出具《土工击实试验报告》(表C6-4)。

2.应按规范要求绘制回填土取点平面示意图,分段、分层(步)取样做《回填土试验报告》(表C6-5)。

7.3 钢筋连接1.用于焊接、机械连接钢筋的力学性能和工艺性能应符合现行国家标准。

2.正式焊(连)接工程开始前及施工过程中,应对每批进场钢筋,在现场条件下进行工艺检验。

工艺检验合格后方可进行焊接或机械连接的施工。

3.钢筋焊接接头或焊接制品、机械连接接头应按焊(连)接类型和验收批的划分进行质量验收并现场取样复试,钢筋连接验收批的划分及取样数量和必试项目见附录A。

4.承重结构工程中的钢筋连接接头应按规定实行有见证取样和送检的管理。

5.采用机械连接接头型式施工时,技术提供单位应提交由有相应资质等级的检测机构出具的型式检验报告。

6.焊(连)接工人必须具有有效的岗位证书。

7.4 砌筑砂浆1.应有配合比申请单和试验室签发的配合比通知单,见表C6-7。

2.应有按规定留置的龄期为28天标养试块的抗压强度试验报告。

《砂浆抗压强度试验报告》见表C6-8。

3.承重结构的砌筑砂浆试块应按规定实行有见证取样和送检。

4.砂浆试块的留置数量及必试项目按附录A进行。

5.应有单位工程《砌筑砂浆试块抗压强度统计、评定记录》,见表C6-9。

补偿器安装工程报审/验表

工程名称:循环经济部矿渣磨机、钢渣磨机达标排放改造项目煤气管道施工编号:NJG19W2301

注:本表一式二份,项目监理机构、施工单位各一份。

GB50235 编号:

补偿器安装工程报审/验表

工程名称:循环经济部矿渣磨机、钢渣磨机达标排放改造项目煤气管道施工编号:NJG19W2301

注:本表一式二份,项目监理机构、施工单位各一份。

GB50235 编号:

补偿器安装工程报审/验表

工程名称:循环经济部矿渣磨机、钢渣磨机达标排放改造项目煤气管道施工编号:NJG19W2301

注:本表一式二份,项目监理机构、施工单位各一份。

GB50235 编号:

补偿器安装工程报审/验表

工程名称:循环经济部矿渣磨机、钢渣磨机达标排放改造项目煤气管道施工编号:NJG19W2301

注:本表一式二份,项目监理机构、施工单位各一份。

GB50235 编号:

补偿器安装工程报审/验表

工程名称:循环经济部矿渣磨机、钢渣磨机达标排放改造项目煤气管道施工编号:NJG19W2301

注:本表一式二份,项目监理机构、施工单位各一份。

GB50235 编号:

补偿器安装工程报审/验表

工程名称:循环经济部矿渣磨机、钢渣磨机达标排放改造项目煤气管道施工编号:NJG19W2301

注:本表一式二份,项目监理机构、施工单位各一份。

GB50235 编号:

补偿器安装工程报审/验表

工程名称:循环经济部矿渣磨机、钢渣磨机达标排放改造项目煤气管道施工编号:NJG19W2301

注:本表一式二份,项目监理机构、施工单位各一份。

GB50235 编号:。

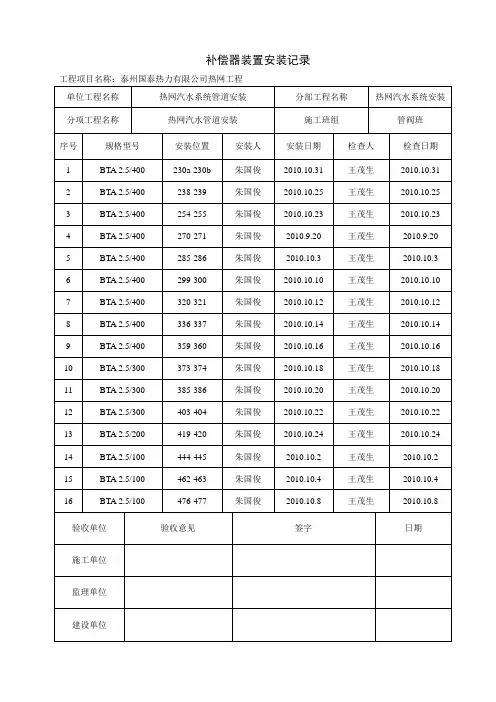

补偿器装置安装记录工程项目名称:泰州国泰热力有限公司热网工程单位工程名称热网汽水系统管道安装分部工程名称热网汽水系统安装分项工程名称热网汽水管道安装施工班组管阀班序号规格型号安装位置安装人安装日期检查人检查日期1 BTA 2.5/400 230a-230b 朱国俊2010.10.31 王茂生2010.10.312 BTA 2.5/400 238-239 朱国俊2010.10.25 王茂生2010.10.253 BTA 2.5/400 254-255 朱国俊2010.10.23 王茂生2010.10.234 BTA 2.5/400 270-271 朱国俊2010.9.20 王茂生2010.9.205 BTA 2.5/400 285-286 朱国俊2010.10.3 王茂生2010.10.36 BTA 2.5/400 299-300 朱国俊2010.10.10 王茂生2010.10.107 BTA 2.5/400 320-321 朱国俊2010.10.12 王茂生2010.10.128 BTA 2.5/400 336-337 朱国俊2010.10.14 王茂生2010.10.149 BTA 2.5/400 359-360 朱国俊2010.10.16 王茂生2010.10.1610 BTA 2.5/300 373-374 朱国俊2010.10.18 王茂生2010.10.1811 BTA 2.5/300 385-386 朱国俊2010.10.20 王茂生2010.10.2012 BTA 2.5/300 403-404 朱国俊2010.10.22 王茂生2010.10.2213 BTA 2.5/200 419-420 朱国俊2010.10.24 王茂生2010.10.2414 BTA 2.5/100 444-445 朱国俊2010.10.2 王茂生2010.10.215 BTA 2.5/100 462-463 朱国俊2010.10.4 王茂生2010.10.416 BTA 2.5/100 476-477 朱国俊2010.10.8 王茂生2010.10.8验收单位验收意见签字日期施工单位监理单位建设单位旋转补偿器膨胀量检查记录旋补编号冷态暖管结束预吹扫第一次吹扫第二次吹扫230a-230b 0/0 25/25 25/25 25/25 25/25 238-239 0/0 30/30 30/30 30/30 30/30 254-255 0/0 50/50 50/50 50/50 50/50 270-271 0/0 50/50 50/50 50/50 50/50 285-286 0/0 50/50 50/50 50/50 50/50 299-300 0/0 40/40 40/40 40/40 40/40 320-321 0/0 40/40 40/40 40/40 40/40 336-337 0/0 50/50 50/50 50/50 50/50 359-360 0/0 40/40 40/40 40/40 40/40 373-374 0/0 30/30 30/30 30/30 30/30 385-386 0/0 30/30 30/30 30/30 30/30 403-404 0/0 0/0 0/0 0/0 0/0419-420 0/0 30/30 30/30 30/30 30/30 444-445 0/0 20/20 20/20 20/20 20/20 462-463 0/0 20/20 20/20 20/20 20/20 476-477 0/0 20/20 20/20 20/20 20/20施工单位监理单位建设单位。

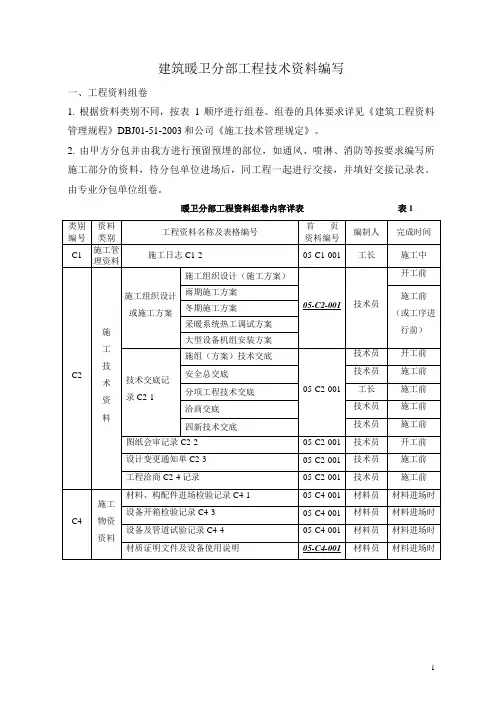

建筑暖卫分部工程技术资料编写一、工程资料组卷1.根据资料类别不同,按表1顺序进行组卷。

组卷的具体要求详见《建筑工程资料管理规程》DBJ01-51-2003和公司《施工技术管理规定》。

2.由甲方分包并由我方进行预留预埋的部位,如通风、喷淋、消防等按要求编写所施工部分的资料,待分包单位进场后,同工程一起进行交接,并填好交接记录表。

由专业分包单位组卷。

暖卫分部工程资料组卷内容详表表1二、工程资料编号及组卷1. 分部(分项)工程名称及代号详见下表。

建筑给排水及采暖分部(子分部)、分项及其编号的划分 表22. 编号的组成:2.1施工资料编号应填入右上角的编号栏。

2.2通常情况下,资料编号由7位组成,每部分之间用横线隔开。

编号形式如下:①.分部工程代号。

(通风分部为08)②.资料类别编号:根据资料所属类别按表1进行填写。

③.顺序号:根据相同表格、相同检查项目、按时间先后顺序填写。

2.3其中供热锅炉及辅助设备子分部资料应单独组卷,编号为9位编号。

每部分之间用横线隔开,编号形式如下:①.②.子分部工程代号。

③.资料类别编号:根据资料所属类别按C1~C6进行填写。

④.顺序号:根据相同表格、相同检查项目、按时间先后顺序进行填写。

例如:2.4无统一表格或外部提供的资料,根据资料种类在资料的右上角加盖编号章注明编号。

编号章尺寸及形式如下:施组(方案)(编号为05-C2-×××);质量证明文件及设备使用说明书(编号为05-C4-×××); 检验批及分项、分部质量验收记录(编号为05-C7-×××)等。

注:检验批质量验收记录表自身编号,编号形式如下:①.②.子分部工程代号:检查项目所属的子分部代号,详见表2。

③.分项工程代号:检查项目所属子分部中的分项工程代号,详见表2。

④.顺序号:根据相同表格、相同检查项目、按时间的先后顺序进行填写。

补偿器预拉伸安装记载编号:施工现场安全施工注意事项1、施工人员进入施工现场前,必须要进行施工安全、消防知识的教育和考核工作,对考核不合格的职工,禁止进入施工现场参加施工。

2、进入施工现场必须戴好安全帽,系好帽带,并正确使用个人劳动防护用品.3、严格执行操作规程,不得违章指挥和违章作业,对违章作业的指令有权拒绝并有责任制止他人违章作业。

4、施工作业时必须正确穿戴个人防护用品,进入施工现场必须戴安全帽。

不许私自用火,严禁酒后操作。

5、穿拖鞋、高跟鞋、赤脚或赤膊不准进入施工现场。

6、穿硬底鞋不得进行登高作业。

7、在高空、钢筋、结构上作业时,一定要穿防滑鞋.8、现场用电,一定要有专人管理,同时设专用配电箱,严禁乱接乱拉,采取用电挂牌制度,尤其杜绝违章作业,防止人身、线路,设备事故的发生。

9、电钻、电锤、电焊机等电动机具用电、配电箱必须要有漏电保护装置和良好的接地保护地线,所有电动机具和线缆必须定期检查,保证绝缘良好,使用电动机具时应穿绝缘鞋,戴绝缘手套。

10、工地施工照明用电,必须使用36伏以下安全电压,所有电器机具在不使用时,必须随时切断电源,防止烧坏设备.11、在用喷灯、电焊机以及必要生火的地方,要填写用火申请登记和设专人看管,随带消防器材等,保证消防措施的落实。

施焊时,特别注意检查下方有无易燃物,并做好相应的防护,用完后要检查,确认无火后再离开.12、未经安全教育培训合格不得上岗,非操作者严禁进入危险区域;特种作业必须持特种作业资格证上岗。

13、凡2m以上的高处作业无安全设施,必须系好安全带;安全带必须先挂牢后再作业。

14、高处作业材料和工具等物件不得上抛下掷.15、从事高空作业人员要定期体验。

凡患有高血压、心脏病、贫血症、癫痫病以及不适于高空作业的人员,不得从事高空作业。

16、机械设备、机具使用,必须做到“定人、定机”制度;未经有关人员同意,非操作人员不得使用。

17、电动机械设备,必须有漏电保护装置和可靠保护接零,方可启动使用.18、未经有关人员批准,不得随意拆除安全设施和安全装置;因作业需要拆除的,作业完毕后,必须立即恢复。