硅酸盐水泥工艺流程

- 格式:doc

- 大小:24.50 KB

- 文档页数:5

聚煤网 2022-05-23 15:12:12 浏览 11摘要:以碳酸钙为主要成份的原料,是水泥熟料中 CaO 的主要来源。

如石灰石、白垩、石灰质泥灰岩、贝壳等。

一吨熟料约需 1.4~1.5 吨石灰质干原料,在生料中约占 80%摆布。

1.硅酸盐水泥的主要成份硅酸三钙(3CaO•SiO2)、硅酸二钙(2CaO•SiO2)、铝酸三钙(3CaO•AI2O3)、铁铝酸四钙(4CaO•AI2O3•Fe2O3) 其中: CaO 62~67%; SiO2 20~24%; AI2O3 4~7%;Fe2O3 2~6%。

2.硅酸盐水泥生产的主要原料(1) 石灰质原料:以碳酸钙为主要成份的原料,是水泥熟料中CaO 的主要来源。

如石灰石、白垩、石灰质泥灰岩、贝壳等。

一吨熟料约需 1.4~1.5 吨石灰质干原料,在生料中约占 80%摆布。

石灰质原料的质量要求品位 CaO (%) MgO (%) R2O (%) SO3 (%) 燧石或者石英(%)一级品>48 <2.5 <1.0 <1.0 <4.0二级品 45~48 <3.0 <1.0 <1.0 <4.0(2)黏土质原料:含碱和碱土的铝硅酸盐,主要成份为 SiO2,其次为 AI2O3,少量 Fe2O3,是水泥熟料中SiO2、AI2O3、Fe2O3 的主要来源。

黏土质原料主要有黄土、黏土、页岩、泥岩、粉砂岩及河泥等。

一吨熟料约需 0.3~0.4 吨黏土质原料,在生料中约占 11~17%。

黏土质原料的质量要求品位硅酸率铁率 MgO (%) R2O (%) SO3 (%) 塑性指数一级品 2.7~3.5 1.5~3.5 <3.0 <4.0 <2.0 >12二级品 2.0~2.7 或者 3.5~4.0 不限<3.0 <4.0 <2.0 >12普通情况下 SiO2 含量 60~67%,AI2O3 含量 14~18%。

(3)主要原料中的有害成份① MgO:影响水泥的安定性。

水泥熟料中要求 MgO<5%,原料中要求 MgO<3%。

下载可编辑复制一、水泥生产原燃料及配料生产硅酸盐水泥的主要原料为石灰原料和粘土质原料,有时还要根据燃料品质和水泥品种,掺加校正原料以补充某些成分的不足,还可以利用工业废渣作为水泥的原料或混合材料进行生产。

1、石灰石原料石灰质原料是指以碳酸钙为主要成分的石灰石、泥灰岩、白垩和贝壳等。

石灰石是水泥生产的主要原料,每生产一吨熟料大约需要1.3吨石灰石,生料中80%以上是石灰石。

2、黏土质原料黏土质原料主要提供水泥熟料中的、、及少量的。

天然黏土质原料有黄土、黏土、页岩、粉砂岩及河泥等。

其中黄土和黏土用得最多。

此外,还有粉煤灰、煤矸石等工业废渣。

黏土质为细分散的沉积岩,由不同矿物组成,如高岭土、蒙脱石、水云母及其它水化铝硅酸盐。

3、校正原料当石灰质原料和黏土质原料配合所得生料成分不能满足配料方案要求时(有的含量不足,有的和含量不足)必须根据所缺少的组分,掺加相应的校正原料(1)硅质校正原料含80%以上(2)铝质校正原料含30%以上(3)铁质校正原料含50%以上下载可编辑复制二、硅酸盐水泥熟料的矿物组成硅酸盐水泥熟料的矿物主要由硅酸三钙()、硅酸二钙()、铝酸三钙()和铁铝酸四钙()组成。

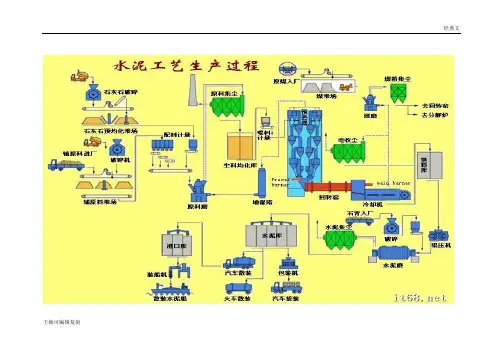

三、工艺流程1、破碎及预均化(1)破碎水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。

石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥厂的物料破碎中占有比较重要的地位。

破碎过程要比粉磨过程经济而方便,合理选用破碎设备和和粉磨设备非常重要。

在物料进入粉磨设备之前,尽可能将大块物料破碎至细小、均匀的粒度,以减轻粉磨设备的负荷,提高黂机的产量。

物料破碎后,可减少在运输和贮存过程中不同粒度物料的分离现象,有得于制得成分均匀的生料,提高配料的准确性。

(2)原料预均化预均化技术就是在原料的存、取过程中,运用科学的堆取料技术,实现原料的初步均化,使原料堆场同时具备贮存与均化的功能。

矿渣硅酸盐水泥工艺流程The process of producing slag cement involves several key steps. First, the raw materials are collected and prepared for the production process. This typically involves sourcing the slag from industrial plants, as well as gathering other necessary additives such as limestone and gypsum. 首先,需准备原材料用于生产过程。

通常包括从工业厂区收集矿渣,以及收集其它必要的添加剂,如石灰石和石膏。

Once the raw materials are gathered, they are then processed and mixed together in the proper proportions. This step is crucial in ensuring the final product has the desired properties. The slag, limestone, and gypsum are typically ground into a fine powder and then blended together. 一旦收集了原材料,它们就会被加工并按照适当的比例混合在一起。

这一步骤对确保最终产品具有所需的性能至关重要。

矿渣、石灰石和石膏通常被磨成细粉,然后混合在一起。

After the raw materials are mixed, they are heated in a kiln to high temperatures. This process, known as clinkering, causes chemical reactions to occur within the materials, resulting in the formation of clinker. The clinker is then ground into a fine powder, which is thefinal product of the cement production process. 在混合原材料后,它们被加热到高温。

水泥厂工艺流程图点击:4552水泥厂工艺流程图一、水泥生产原燃料及配料生产硅酸盐水泥的主要原料为石灰原料和粘土质原料,有时还要根据燃料品质和水泥品种,掺加校正原料以补充某些成分的不足,还可以利用工业废渣作为水泥的原料或混合材料进行生产。

1、石灰石原料石灰质原料是指以碳酸钙为主要成分的石灰石、泥灰岩、白垩和贝壳等。

石灰石是水泥生产的主要原料,每生产一吨熟料大约需要1.3吨石灰石,生料中80%以上是石灰石。

2、黏土质原料黏土质原料主要提供水泥熟料中的、、及少量的。

天然黏土质原料有黄土、黏土、页岩、粉砂岩及河泥等。

其中黄土和黏土用得最多。

此外,还有粉煤灰、煤矸石等工业废渣。

黏土质为细分散的沉积岩,由不同矿物组成,如高岭土、蒙脱石、水云母及其它水化铝硅酸盐。

3、校正原料当石灰质原料和黏土质原料配合所得生料成分不能满足配料方案要求时(有的含量不足,有的和含量不足)必须根据所缺少的组分,掺加相应的校正原料(1)硅质校正原料含80%以上(2)铝质校正原料含30%以上(3)铁质校正原料含50%以上二、硅酸盐水泥熟料的矿物组成硅酸盐水泥熟料的矿物主要由硅酸三钙()、硅酸二钙()、铝酸三钙()和铁铝酸四钙()组成。

三、工艺流程1、破碎及预均化(1)破碎水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。

石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥厂的物料破碎中占有比较重要的地位。

破碎过程要比粉磨过程经济而方便,合理选用破碎设备和和粉磨设备非常重要。

在物料进入粉磨设备之前,尽可能将大块物料破碎至细小、均匀的粒度,以减轻粉磨设备的负荷,提高黂机的产量。

物料破碎后,可减少在运输和贮存过程中不同粒度物料的分离现象,有得于制得成分均匀的生料,提高配料的准确性。

(2)原料预均化预均化技术就是在原料的存、取过程中,运用科学的堆取料技术,实现原料的初步均化,使原料堆场同时具备贮存与均化的功能。

水泥生产工艺流程稍微了解水泥生产工艺的人,提到水泥的生产都会说到“两磨一烧”,它们即是:生料制备、熟料煅烧、水泥粉磨。

就其中的一些工艺要求,本网站作一些收集、整理,提供给大家参考:水泥:凡细磨物料,加适量水后,成塑性浆状,即能在空气硬化,又能在水中硬化的水硬性胶凝材料,并能把沙石等材料牢固地胶结在一起的叫水泥。

一般来讲,水泥行业生产的是硅酸盐水泥,硅酸盐水泥是一种细致的、通常为灰色的粉末,它由钙( 来自石灰石)、硅酸盐、铝酸盐( 黏土) 以及铁酸盐组成。

在一个硅酸盐水泥工厂中,水泥生产有以下几个主要阶段:生料的准备·石灰石是水泥生产的主要原材料,大多数工厂都位于石灰石采石场附近,以尽量降低运输成本。

·通过爆破或者使用截装机来进行原料( 石灰石、页岩、硅土和黄铁矿) 的提取。

·原料被送至破碎机,在那里经过破碎或锤击变成碎块。

·压碎的石灰石和其它原料通常覆盖储存,以防受外界环境的影响,同时也可最大程度地减小灰尘。

·在大多数情况下,采石场和水泥厂会需要分离的或单独的电源设备。

生料磨·在生料磨车间,原料被磨得更细,以保证高质量的混合。

·在此阶段使用了立磨和球磨,前者利用滚筒外泄的压力将通过的材料碾碎,后者则依靠钢球对材料进行研磨。

·至今为止,生料磨所消耗电能的大部分并未被用来破碎材料,而是转化成了热能损耗。

因此这里就存在一种经济化的需求,希望能够对生料磨车间进行调节,将能量损失保持在尽可能低的水平。

·使用一种优化粉磨过程的电气自动化系统是很有必要的。

·生料最终被运输到均化堆场进行储藏和进一步的材料混合。

熟料生产·熟料球形结块的直径必须在0.32-5.0cm 范围之内,它们是在原料之间的化学反应中产生的。

·高温处理系统包括三个步骤:烘干或预热、煅烧( 一次热处理,在其过程中生成氧化钙) 以及焙烧( 烧结)。

水泥厂生产工艺流程简介水泥是一种能在空气和水中硬化的胶凝材料,可以将沙石等材料牢固地胶结在一起。

水泥行业主要生产硅酸盐水泥,它由钙、硅酸盐、铝酸盐和铁酸盐组成。

烧成窑分为立窑和旋窑,生料进窑的形态有干法和湿法。

通常用日产吨数来衡量水泥生产的规模。

根据用途和性能,水泥可以分为通用水泥、专用水泥和特性水泥。

通用水泥包括硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥。

专用水泥是针对特定用途生产的,例如G级油井水泥和道路硅酸盐水泥。

特性水泥则是某些性能比较突出的水泥,例如快硬硅酸盐水泥、低热矿渣硅酸盐水泥和膨胀硫铝酸盐水泥。

水泥的主要水硬性物质名称包括硅酸盐水泥、铝酸盐水泥、硫铝酸盐水泥、铁铝酸盐水泥、氟铝酸盐水泥和以火山灰或其他活性材料为主要组分的水泥。

水泥的主要技术特性包括快硬性、水化热、抗硫酸盐性、膨胀性和耐高温性。

水泥的命名按不同类别分别以水泥的主要水硬性矿物、混合材料、用途和主要特性进行,名称尽量简明准确,允许使用简称。

通用水泥的命名以水泥的主要水硬性矿物名称冠以混合材料名称或其他适当名称命名,专用水泥以其专门用途命名,并可冠以不同型号。

特性水泥以水泥的主要水硬性矿物名称冠以水泥的主要特性命名,并可冠以不同型号或混合材料名称。

以火山灰性或其他活性材料为主要组分的水泥是以主要组分的名称冠以活性材料的名称进行命名,也可再冠以特性名称,例如石膏矿渣水泥和石灰火山灰水泥。

水泥生产工艺中的“两磨一烧”指的是:生料制备(一磨)、熟料煅烧(一烧)、水泥粉磨(二磨)。

在一个硅酸盐水泥工厂中,水泥生产主要分为以下几个阶段。

一、生料的准备石灰石是水泥生产的主要原材料,每生产一吨熟料大约需要1.3吨石灰石,生料中80%以上是石灰石。

为了降低运输成本,大多数工厂都建在石灰石采石场附近。

原料通过爆破或者使用截装机进行提取,然后送至破碎机进行破碎或锤击变成碎块。

破碎后的原料通常覆盖储存,以防受外界环境的影响,同时也可减小灰尘。

硅酸盐水泥生产工艺流程水泥生产原料及配料、硅酸盐水泥熟料的矿物组成、硅酸盐水泥生产工艺流程、硅酸盐水泥生产的原料水泥生产原料及配料:生产硅酸盐水泥的主要原料为石灰原料和粘土质原料,有时还要根据燃料品质和水泥品种,掺加校正原料以补充某些成分的不足,还可以利用工业废渣作为水泥的原料或混合材料进行生产。

ﻫ1、石灰石原料石灰质原料是指以碳酸钙为主要成分的石灰石、泥灰岩、白垩和贝壳等。

石灰石是水泥生产的主要原料,每生产一吨熟料大约需要1.3吨石灰石,生料中80%以上是石灰石。

ﻫ2、黏土质原料黏土质原料主要提供水泥熟料中的、、及少量的。

天然黏土质原料有黄土、黏土、页岩、粉砂岩及河泥等。

其中黄土和黏土用得最多。

此外,还有粉煤灰、煤矸石等工业废渣。

黏土质为细分散的沉积岩,由不同矿物组成,如高岭土、蒙脱石、水云母及其它水化铝硅酸盐。

3、校正原料当石灰质原料和黏土质原料配合所得生料成分不能满足配料方案要求时(有的含量不足,有的和含量不足)必须根据所缺少的组分,掺加相应的校正原料(1)硅质校正原料含80%以上ﻫ(2)铝质校正原料含30%以上ﻫ(3)铁质校正原料含 50%以上硅酸盐水泥熟料的矿物组成:硅酸盐水泥熟料的矿物主要由硅酸三钙()、硅酸二钙( )、铝酸三钙( )和铁铝酸四钙( )组成。

硅酸盐水泥生产工艺流程:1、破碎及预均化(1)破碎水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。

石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥厂的物料破碎中占有比较重要的地位。

ﻫ破碎过程要比粉磨过程经济而方便,合理选用破碎设备和和粉磨设备非常重要。

在物料进入粉磨设备之前,尽可能将大块物料破碎至细小、均匀的粒度,以减轻粉磨设备的负荷,提高黂机的产量。

物料破碎后,可减少在运输和贮存过程中不同粒度物料的分离现象,有得于制得成分均匀的生料,提高配料的准确性。

探讨硅酸盐水泥工艺流程

【摘要】随着经济的持续高速发展,建筑行业的不断壮大,人们对水泥的需求量与日俱增,水泥生产的行业犹如雨后春笋般出现。

本文通过对硅酸盐水泥的特性的分析,探讨酸盐水泥工艺流程。

【关键词】硅酸盐水泥现状特征流程

1 概述

随着我国基础建设方面的投资力度不断增强,人们对于水泥的需求量逐年递增,最为常用的是硅酸盐水泥。

在生产方面据相关数据显示,2012年中国水泥产量21亿吨占世界水泥产量的百分之五十五左右。

随着硅酸盐水泥生产技术与设施的提高,水泥建设投资幅度减少,生产成本也随之下降,水泥生产的发展正快速的前行。

水泥生产工艺流程具有高产优质、节能、技术先进的特点,其工艺流程向自动控制调节生产的方向发展,这一发展方向是结合我国执行节能减排可持续发展的战略方向而制定的,也是我国水泥工艺流程走向工业现代化的必经之路。

2 硅酸盐水泥的特性

(1)强度高:水泥与水可以很快的发生反应,形成高强度的性能。

目前,通过沙粒与水泥的结合制作成混凝土楼板、柱、梁等。

(2)化热大、抗冻性好:硅酸盐水泥与水发生的反应速度很快,因为水泥中含有大量的硅酸三钙、铝酸三钙、铁铝酸四钙和硅酸二钙等,水化热较大,这有利于冬季的施工建设。

但在大体积的混凝土工程施工时,那么必须注意混凝土构件中聚集的大量热量,内外

温度不协调会导致混凝土受到一定程度的破坏。

所以,在体积大的混凝土工程不宜使用硅酸盐水泥。

硅酸盐水泥混凝土结构比较致密,强度高,具有一定的抗冻性,冬季施工也适合,所以应用最为广泛。

(3)干缩小、耐磨性较好:硅酸盐水泥水化硬化后,缩性较小,不会产生裂缝、干缩的状况。

因此,硅酸盐水泥可在干燥的环境中应用。

同时,因为硅酸盐水泥的干缩性较小,表面就不容易起粉,所以耐磨性比较好,所以广泛适用于道路工程中。

(4)抗碳化性较好:硅酸盐水泥和水相融后,水泥石中会产生大量的ca(oh)2,受到碳化时硅酸盐水泥的碱度将会减少,对于建筑的钢筋可以起到一定的保护作用。

(5)耐腐蚀性差:硅酸盐水泥水化后,将会产生大量的水化铝酸钙和ca(oh)2。

所以,它的耐化学腐蚀性与耐软水性较差,一般不用于抗硫酸盐工程和海港工程的建设。

(6)不耐高温:在250-300℃下,水泥石中的水化硅酸钙开始出现脱水现象,且在高于600℃环境下,caco3很容易分解成co2和cao。

水泥石在高温条件下受潮,产生的cao很容易与水发生反应,导致其体积增大,从而造成水泥石结构崩塌。

因此在高于250℃的环境中,普通的硅酸盐水泥必须禁用。

3 水泥生产工艺流程

(1)破碎、预均化:1)破碎:硅酸盐水泥在生产的过程中,首先要将原料进行破碎。

石灰石作为硅酸盐水泥生产中的主要原料,在开采之初,石灰石具有硬度高、粒度大的特点。

所以在硅酸盐水泥的破碎环节,石灰石的破碎是十分重要的。

2)原料预均化:原

料预均化的目的是最大限度的利用原料堆场,使其同时实现储存与均化两方面的功能。

预均化技术就是采用科学的堆取料技术,简化原料的存、取步骤,实现原料的初步均化。

(2)生料制备:在硅酸盐水泥的生产过程中,制造一吨的产量,必须要耗费三吨的原料进行粉磨,例如:燃料粉末、石膏粉末、混合料粉末等。

根据数据显示,干法水泥生产线粉磨作业需要消耗的动力占整体作业百分之六十以上,其中水泥生料粉磨、煤磨、水泥粉磨分别占了30%、3%和40%。

因此粉磨设备及工艺流程的选择显得非常重要,此外,公益参数的优化、操作的规范性及作业制度的科学制定也是确保产品质量、提高效率的重要途径。

(3)生料均化:新型干法水泥生产过程中,稳定入窑生料成分非常重要,这一环节的工作是否做到位,关系到后面稳定熟料烧成,因此应给予重视。

生料均化系统是控制稳定入窑生料成分的重要环节。

(4)预热分解:预热器可以代替回转窑部分的功能,对生料进行预热和部分分解,从而缩短回转窑长度。

此外,在预热器中物料以悬浮状态进行充分的气料热交换能够有效的提高热效率、降低耗能。

1)物料分散:生料进行换热时,有很大一部分是通过入口管道进行的。

进入预热器管道后,生料就会与其中的气流进行相互的碰撞、冲击,最终物料会随着高速上升的气流运动并分散开来。

2)气固分离:当粉料随着气流而进入旋风筒时,会停留在排气管与旋风筒筒体之间的空间内进行旋转向下的流动,首先从筒体开始,然

后到锥体部分,最后延伸到锥体的端部,通过向上旋转上升,最后由排气管排出。

3)预分解:在回转窑与预热器之间放置利用窑尾上升的烟道和分解炉,设燃料喷入装置,使燃料的燃烧放热过程与生料的吸热分解过程可同时在悬浮态或流化态下极其迅速地进行

分解。

(5)水泥熟料的烧成:当所有生料在旋风预热器完成预分解与预热后,接着一个环节就是在回转窑内进行熟料的烧成。

在回转窑中进行的一系列碳酸盐分解将会生成熟料里的矿物质。

当物料温度升高,熟料里的矿物质将会转变为液相,大量的碳酸盐与硅铝铁酸盐反应就会生成大量新的矿物,即熟料。

当熟料烧成后,物料温度就会开始下降。

水泥熟料冷却机可以将高温熟料冷却到一个适当的程度,经粉碎后储存。

(6)水泥粉磨:作为水泥生产工艺流程的最后一道工序,水泥粉磨相对于其他环节耗费的电力是最多的。

该工序的主要目的是将水泥熟料进行充分粉磨,达到一定细度,可大大增大水化面积,从而满足在工程中对水泥浆体凝结、硬化的施工要求。

(7)水泥包装:水泥出厂包装一般根据国家标准进行。

目前使用的出厂方式有袋装和散装两种。

总之,随着社会的发展,优化水泥生产工艺流程势必成为业内竞争力的首选条件之一。

相关人员必须在实践中不断总结经验,提高解决问题的能力,进而对生产工艺流程进行不断的创新、改革、优化,从而达到优质高产低消耗的目的,提高企业在市场上的竞争力。

参考文献:

[1]曹文聪,杨树森主编.普通硅酸盐工艺学[m].武汉:武汉工业大学出版社.2002:p1-66.

[2]高长明.关于整合重组我国水泥混凝土行业的建议[j].中国建材报,2004.2.9,(10).

[3]邹涛,丁宝仓,张瑞.模型预测控制工程应用导论[m].北京:化学工业出版社,2009.

[4]李沛然,申涛,王孝红.粉磨过程负荷优化控制系统[j].济南大学学报:自然科学版,2008,22(2):116一123.。