矿山机械课程设计--矿井提升设备选型计算

- 格式:ppt

- 大小:2.26 MB

- 文档页数:37

9、提升、运输、空气压缩设备9.1主井提升设备9.1.1提升装置矿井设计生产能力15万t/a,主井为混合提升井,担负矿井煤炭、矸石、材料、人员等的提升任务。

1、设计依据(1)井筒参数:倾角α=11°,井筒斜长L=797m(+658.1m~+506m)。

(2)车场形式:上、下部均为甩车场。

(3)提升斜长:L=L+上、下车场=797+50=847m。

t(4)工作制度:每年工作330d,每天工作16h/d,三班提升。

(5)最大班提升量:提煤量152t/班,矸石34.1t/班,升降人员50人,坑木1次,火药1次,设备及其他3次。

(6)最大件重量考虑:8t。

(7)提升容量:U型1t矿车,自重Q=600kg、人车:c选择XRC-15型人车3辆,一头二尾,头车自重:1767kg,尾车自重:1908kg。

(8)提升方式:单钩串车提升。

2、选型计算主井现实际安装了1台JK-2×1.8/20型提升机,滚筒直径D=2000mm,滚筒宽B=1800mm(加宽型)。

该绞车最大g静拉力F=6000kg,提升速度V=3.8m/s,最大容绳量为1280m。

z本设计按15万t/a对该提升机进行选型验算。

(1)选择钢丝绳每次可提煤车7个,、矸石车5个、人车3辆,则绳端荷载:提煤时:(式中f=0.01、f=0.2)Qd=n(Qc+Qk)×(sin11°+f1cos11°)=7(600+1000)×0.201=2251kg提矸时:Qd=n(Qc+Qk)×(sin11°+f1cos11°)=5(600+1700)×0.201=2312kg提人时:Qd=(Qc+Qw+Qk)×(sin11°+f1cos11°)=(1767+1908×2+75×45)×0.201=1801kg提升最大件时:由于每次可提5个矸石车,5×1700=8500kg大于最大件重量8000kg,满足要求,不予计算。

矿井提升机课程设计绪论1.1 矿井提升机简介矿井提升机 (mine winder;mine hoist) 是安装在地面,借助于钢丝绳带动提升容器沿井筒或斜坡道运行的提升机械。

分“缠绕式提升机(mine drum winder)”和“摩擦式提升机(mine friction winder)”。

它用钢丝绳带动容器(罐笼或箕斗)在井筒中升降,完成输送物料和人员的任务。

矿井提升机是由原始的提水工具逐步发展演变而来。

现代的矿井提升机提升量大,速度高,已发展成为电子计算机控制的全自动重型矿山机械。

1.2 矿井提升机的任务及其组成矿井提升机的任务:(1) 提升有用矿物,矿石、煤炭。

(2) 提升井下生产过程中产生的矸石、煤泥。

(3) 升降人员、运送设备和下放物料。

矿井提升设备的主要组成部分有:提升钢丝绳、平衡钢丝绳、提升容器、井架、天轮、井筒设备(包括罐道、罐梁)等组成。

一般的矿井提升机都有两个提升容器,并且两个提升容器在矿井中做方向相反的直线运动,即一个提升容器以一定的速度上升时另一个提升容器以相同的速度下降。

1.3 矿井提升机的特点(1) 安全性所谓安全性就是不能发生安全事故。

由于矿井提升设备在矿山生产中所占的地位十分重要,其运转的安全性,不仅直接影响整个矿井的生产,而且还涉及人员的生命安全。

因此全国都对矿井提升设备提出了极严格的要求,在我国这些规定包括在«煤矿安全规程»中。

(2) 可靠性所谓可靠性,是指能够可靠的连续长期运转而不需在短期内检修。

矿井提升设备所担负的任务十分艰巨,不仅每年要把数十万吨到数百万吨的煤炭和矿石从井下提升到地面,而且还要完成其他辅助工作。

(3) 经济性矿井提升设备是矿山大型设备之一,功率大,耗电多,大型矿井提升机的功率超过1000KW。

因此矿井提升机的造价及其运转费用,也就成为影响矿井生产技术经济指标的重要因素之一。

1.4 矿井提升机的工作原理缠绕式提升机是利用钢丝绳在滚筒上的缠绕和放出,实现容器的提升和下放。

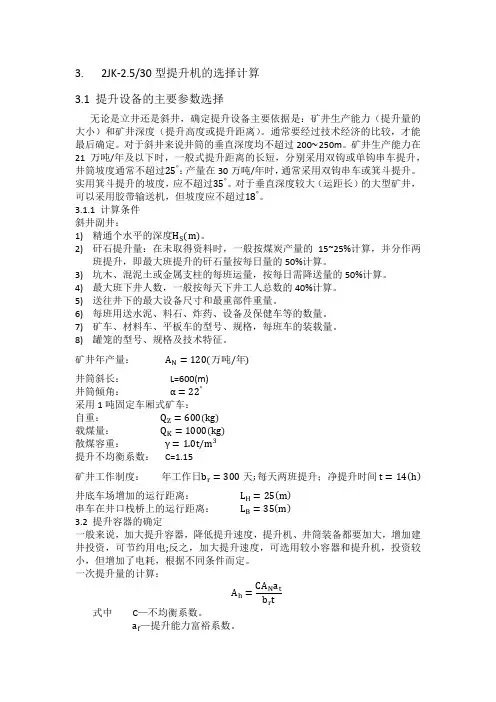

3. 2JK-2.5/30型提升机的选择计算3.1 提升设备的主要参数选择无论是立井还是斜井,确定提升设备主要依据是:矿井生产能力(提升量的大小)和矿井深度(提升高度或提升距离)。

通常要经过技术经济的比较,才能最后确定。

对于斜井来说井筒的垂直深度均不超过200~250m。

矿井生产能力在21万吨/年及以下时,一般式提升距离的长短,分别采用双钩或单钩串车提升,井筒坡度通常不超过25°:产量在30万吨/年时,通常采用双钩串车或箕斗提升。

实用箕斗提升的坡度,应不超过35°。

对于垂直深度较大(运距长)的大型矿井,可以采用胶带输送机,但坡度应不超过18°。

3.1.1 计算条件斜井副井:1)精通个水平的深度H S(m)。

2)矸石提升量:在未取得资料时,一般按煤炭产量的15~25%计算,并分作两班提升,即最大班提升的矸石量按每日量的50%计算。

3)坑木、混泥土或金属支柱的每班运量,按每日需降送量的50%计算。

4)最大班下井人数,一般按每天下井工人总数的40%计算。

5)送往井下的最大设备尺寸和最重部件重量。

6)每班用送水泥、料石、炸药、设备及保健车等的数量。

7)矿车、材料车、平板车的型号、规格,每班车的装载量。

8)罐笼的型号、规格及技术特征。

矿井年产量:A N=120(万吨/年)井筒斜长:L=600(m)井筒倾角:α=22°采用1吨固定车厢式矿车:自重:Q Z=600(kg)载煤量:Q K=1000(kg)散煤容重:γ=1.0t/m3提升不均衡系数:C=1.15矿井工作制度:年工作日b r=300天;每天两班提升;净提升时间t=14(h)井底车场增加的运行距离:L H=25(m)串车在井口栈桥上的运行距离:L B=35(m)3.2 提升容器的确定一般来说,加大提升容器,降低提升速度,提升机、井筒装备都要加大,增加建井投资,可节约用电;反之,加大提升速度,可选用较小容器和提升机,投资较小,但增加了电耗,根据不同条件而定。

绪论矿山提升机是矿山大型固定机械之一,矿山提升机从最初的蒸汽机拖动的单绳缠绕式提升机发展到今天的交——交变频直接拖动的多绳摩擦式提升机和双绳缠绕式提升机已经历了170多年的发展历史,它是矿山井下生产系统和地面工业广场相连接的枢纽,被喻为矿山运输的咽喉。

因此矿山提升设备在矿山生产的全过程占有重要的地位。

一个现代化的矿井在提升设备的选型上尤为重要。

因为提升设备选型的合理与否,直接关系到矿井的安全和经济性,因此确定合理的提升系统时,必须经过多方面的技术经济比较,结合矿井的具体条件选择合适的设备。

根据矿井提升机工作原理和结构的不同,可分为缠绕式提升机和摩擦式提升机。

单绳缠绕式提升机是较早出现的一种,它工作可靠,结构简单,但是仅适用于浅井及中等深度的矿井,而对于井深超过300米的矿井,宜选用多绳摩擦式绞车。

在国内外,多绳摩擦式绞车飞跃发展,其发展速度远远超过单绳缠绕式提升机,这是因为它有着许多单绳缠绕式提升机无法比拟的优点,如提升钢丝绳直径较小,主导轮直径及整个机器的尺寸都相应缩小了,设备重量也减轻了,不需要设置防坠器等。

下面是我针对不同的矿井的地质、煤层等情况,进行综合计算分析后,本着安全、经济等原则对这两种提升设备系统进行的选型设计。

本设计充分贯彻以下设计原则:根据国家现有的设备生产状况,结合某些使用中的具体情况,以及经济角度出发尽量选用国产设备并力求在条件基本相当的情况下进行技术的方案比较,选择即经济又合理的设备。

由于本人水平有限,设计中难免出现错误和不足之处,敬请各位老师指正。

1 矿井提升设备的选型设计1.1副井提升机的选型设计1.1.1设计依据卧牛山煤矿位于徐州市西郊九里山大彭镇境内,东郊与九里山煤田比邻,矿层界限下石盒子组和山西组以F23断层分割,太原组以F27断层为界。

西与新河煤矿相连。

矿层开采上限为-40m水平,开采下限为-550水平。

井下采煤方法主要为单一长壁采煤,以倾斜煤层为主,开拓方式为立井石门开拓,是央对角式通风。

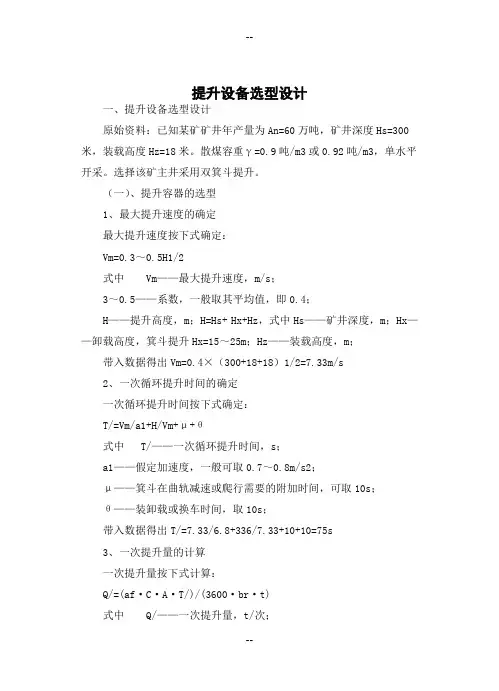

提升设备选型设计一、提升设备选型设计原始资料:已知某矿矿井年产量为An=60万吨,矿井深度Hs=300米,装载高度Hz=18米。

散煤容重γ=0.9吨/m3或0.92吨/m3,单水平开采。

选择该矿主井采用双箕斗提升。

(一)、提升容器的选型1、最大提升速度的确定最大提升速度按下式确定:Vm=0.3~0.5H1/2式中 Vm——最大提升速度,m/s;3~0.5——系数,一般取其平均值,即0.4;H——提升高度,m;H=Hs+ Hx+Hz,式中Hs——矿井深度,m;Hx——卸载高度,箕斗提升Hx=15~25m;Hz——装载高度,m;带入数据得出Vm=0.4×(300+18+18)1/2=7.33m/s2、一次循环提升时间的确定一次循环提升时间按下式确定:T/=Vm/a1+H/Vm+μ+θ式中 T/——一次循环提升时间,s;a1——假定加速度,一般可取0.7~0.8m/s2;μ——箕斗在曲轨减速或爬行需要的附加时间,可取10s;θ——装卸载或换车时间,取10s;带入数据得出T/=7.33/6.8+336/7.33+10+10=75s3、一次提升量的计算一次提升量按下式计算:Q/=(af·C·A·T/)/(3600·br·t)式中 Q/——一次提升量,t/次;af——提升能力富裕系数,可取1.2;C——提升不均匀系数,可取1.15;A——矿井年产量,万t;br——300a;t——14h;带入数据得出:Q/=(1.2×1.15×600000×75)/(3600×300×14)=4.11 t/次4、选择箕斗及其规格根据计算出的数据,选择型号JL-4型箕斗,其主要技术参数如下:箕斗名义载重量4t,箕斗斗箱有效容积4.4m3,箕斗自重4400Kg,箕斗总高8560mm,箕斗中心距1830mm,提升钢丝绳直径¢37mm。

《矿井提升》课程设计设计计算说明书设计题目:矿井提升系统选型设计专业:机械设计制造及其自动化班级:学号:学生姓名:指导教师:河北工程大学机电学院2013年12月目录摘要 (4)Abstract (5)绪论 (6)矿井提升机的组成 (7)单绳缠绕式提升机的工作原理及结构 (8)第一章矿井提升机选型设计 (10)1.1 设计方案及参数 (10)1.2 提升容器的选择 (10)1.2.1计算提升高度H: (10)1.2.2计算提升速度v (10)m1.2.3估算一次提升循环时间T: (11)1.2.4计算小时提升量A (11)S1.2.5小时提升次数N: (11)s1.2.6一次合理提升量Q : (11)1.3 选择提升钢丝绳 (12)1.3.1钢丝绳终端荷重: (12)1.3.2钢丝绳悬垂长度: (12)1.3.3钢丝绳单位长度重量p: (12)1.3.4验算钢丝绳安全系数: (12)1.4 选择提升机 (13)1.4.1提升机滚筒直径D (13)1.4.2验算滚筒宽度B (13)1.4.3作用在滚筒上的最大静张力max j F : (13)1.4.4作用在滚筒上的最大静张力差jc F : (13)1.5 提升机对井筒的相对位置 (14)1.5.1选择天轮: (14)1.5.2确定井架高度j H : (14)1.5.3计算钢丝绳最小弦min L x : (14)1.6预选电动机 (15)(1)估算电动机容量/P ............................................................... 15 (2)电动机转数/en ............................................................................ 15 (3)提升机实际速度Vm . (16)1.7计算提升系统变位质量m (16)1.8运动学计算 (17)1确定速度图阶段:采用六阶段速度图1-1。

矿井提升设备选型设计矿井提升设备是矿山生产中重要的工艺设备之一,它的选型设计决定了矿井提升系统的性能和安全性。

本文将列举一些选型设计的关键要素,并介绍一个完整的矿井提升设备选型设计过程。

首先,选型设计时需要考虑的第一个要素是矿井的产量要求。

根据矿井的日产量和年产量,我们可以确定设备的提升能力和运行频率。

产量要求也会直接影响到提升设备的规格和尺寸。

其次,选型设计时需要考虑的是矿井的井深和提升高度。

井深和提升高度决定了设备的动力需求和工作条件,同时也对设备的结构和材料提出了要求。

对于较深和较高的矿井,可能需要选择更大功率的电机和更强的材料以确保设备的安全性和可靠性。

第三个要素是矿石性质和尺寸。

不同矿石的重量和硬度会直接影响到提升设备的运行负荷和耐久性。

对于重量较大或硬度较高的矿石,需要选择更强大的提升设备以确保其能够顺利提升和运输。

除了以上要素,选型设计时还需要考虑到矿石的产生方式和运输方式。

对于分散堆矿的矿山,需要选用适合的装载和卸载设备;对于连续开采的矿山,可能需要选择连续提升设备。

此外,还需要考虑到矿石的运输距离和方式,以便选择合适的提升速度和输送方式。

在选型设计过程中,我们可以借助计算机辅助设计软件进行工程设计和模拟分析。

通过使用这些软件,我们可以快速评估不同设备型号和参数的性能,从而优化设计方案。

最后,在选定设备型号后,还需要进行相关的结构设计和电气控制设计。

结构设计要保证设备的强度和稳定性,电气控制设计要确保设备的运行安全和自动化控制。

综上所述,矿井提升设备的选型设计是一项复杂的任务,需要考虑多个关键要素和使用多种设计工具。

只有充分考虑各个要素,并进行合理的设计和分析,才能选出合适的设备并确保矿井提升系统的正常运行。

(注:以上内容仅为参考,实际选型设计仍需根据具体情况进行判断和分析。

单元标题:第七章矿井提升设备的选型计算(单元教案首页)教学时数:(6)学时,其中理论授课(6)学时、实验(课外)()学时、上机()其它()学时,其它是指:教学目的与要求:掌握矿井提升设备选型计算方法主要教学内容:1、矿井提升设备选型计算内容及依据2、提升容器的选择计算3、提升钢丝绳的选择计算4、提升机和天轮的选择计算5、提升机滚筒和井筒相对位置的计算6、电动机的预选教学重点与难点:重点:矿井提升设备选型计算内容及依据,提升容器的选择计算,提升钢丝绳的选择计算,提升机和天轮的选择计算,提升机滚筒和井筒相对位置的计算难点:提升容器的选择计算课后作业:课后体会:讲解过程一定要注意结合调压装置的图介绍调压原理上次课内容回顾及本次课内容引出:(5分种)矿井提升机制动系统的作用第七章单绳缠绕式提升设备的选型计算第一节提升方式的确定及提升设备选型计算依据与内容一、提升方式的确定在选择提升设备之前,首先应确定合理的提升方式,因为它对矿井提升设备的选型是否经济合理,对矿井的基建投资、生产能力、生产效率及吨煤成本都有直接影响。

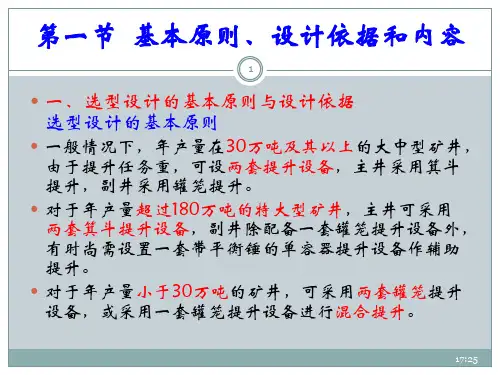

提升方式一般可根据矿井年产量来确定:年产量小于30万吨的小型矿井,多采用一套罐笼提升设备完成全部提升任务。

年产量大于30万吨的大中型矿井,由于提升煤炭及辅助提升的任务较大,一般均设主、副井两套提升设备。

主井采用箕斗提升煤炭,副井采用罐笼完成辅助提升任务。

对于年产量大于180万吨的大型矿井,一般主井需用两套箕斗提升设备,副井除配备一套罐笼提升设备外,有时尚需设置一套带平衡锤的单容器提升设备作辅助提升。

在决定提升方式时,除考虑年产量这个主要因素之外,还应考虑以下几个因素:1)一个矿井同时开采煤的品种较多,又要求不同品种的煤分别外运时,应考虑采用罐笼作为主井提升设备;2)对煤的块度要求高时,应考虑采用罐笼作为主井提升设备;3)地面生产系统靠近井口时,采用箕斗提升可简化煤的生产流程,若远离井口,地面尚需窄轨铁路运输,应采用罐笼提升;4)一个水平开采的矿井,多采用双容器提升,多水平同时开采的矿井,应采用单容器加平衡锤的提升系统;5)竖井开采的矿井,一般采用单绳缠绕式提升设备,当年产量超过60万吨,井深超过350米的矿井,应考虑采用多绳摩擦提升设备;即使矿井年产量较少,但井更深时,也可以采用多绳摩擦提升设备;6)对于斜井,目前多采用单绳缠绕式提升机,当年产量大于60万吨, 也可采用钢丝绳牵引胶带输送机完成煤炭提升任务和人员升降任务;7)矿井若分前后期两个水平开采,提升机和井架应按最终水平选择,提升容器、钢丝绳和提升电动机可按第一水平选择,在井筒延深至第二水平时根据具体情况再更换。