铁电陶瓷的制备及其研究

- 格式:doc

- 大小:2.34 MB

- 文档页数:9

铁电陶瓷材料的应用以及生产工艺之四铁电陶瓷材料,是指具有铁电效应的一类功能性陶瓷材料,它是热释电材料的一个分支。

可用于大容量的电容器、高频用微型电容器、高压电容器、叠层电容器和半导体陶瓷电容器等,可以制作介质放大器和相移器等。

利用其热释电性,可制作红外探测器等。

也用于制造光阀、光调制器、激光防护镜和热电探测器等。

广泛应用于航天、军工、新能源产品。

这里介绍,主要是参考它的加工工艺,比如为固体电解质的加工提供一定的参考。

另一方面是顺便了解一下这特种陶瓷的用途。

室温研磨法固相反应制备铁电陶瓷粉末铁电陶瓷(Ferroelectric ceramics)是主晶相为铁电体的陶瓷材料,具有高的直流电阻率、相对低的电介质损耗角正切(0.1%~7%)、中等介电击穿强度(100~120kV/cm)以及非线性的电、机电、电光学特性,与普通绝缘材料(5~100)相比具有高的介电常数(200—10000)。

铁电陶瓷的优良性能使其广泛应用于工业和商业中,如高介电常数电容器、压电声纳和超声传感器、无线电和信息过滤器、热释电装置、医疗诊断传感器、正温度系数(PTC)传感器、超声马达和电光光阀等。

铁电陶瓷中存在孔隙时会使损耗角正切增大,且一些特殊应用如压电传感器和致动器的机械强度直接与材料的密度有关,因此很多应用中都需要全致密的铁电陶瓷(理论密度>95%)以获得最佳的性能。

铁电陶瓷的密度通常随烧结温度的升高而增大。

然而,含铅、铋铁电材料的烧结温度不宜过高,因为铅、铋易挥发,而且高温也会导致晶粒反常长大,损害铁电陶瓷的性能。

而目前主要使用细或超细粉末及辅助烧结来降低铁电陶瓷的烧结温度。

因此,制备致密且晶粒大小适当的铁电陶瓷尤其重要,探讨新的铁电陶瓷粉末的制备方法具有重要意义。

铁电陶瓷粉末的制备方法A:常规制备方法材料的性能与其加工方法密切相关,故铁电陶瓷粉末的合成方法对铁电陶瓷的显微结构、电学和光学性能有很大影响。

对氧化物原料进行固态反应可合成铁电陶瓷粉末,但由于晶粒相对粗大,因而需要较高的烧结温度来获得目标成分和预期性能的铁电陶瓷。

钛酸铋钠基类反铁电陶瓷的组成设计与低场储能性能研究钛酸铋钠基类反铁电陶瓷的组成设计与低场储能性能研究摘要钛酸铋钠基类反铁电陶瓷(BNT-BT)是一种具有极高再极化温度和优异储能性能的材料。

本研究旨在通过组成设计和性能研究来优化BNT-BT材料的储能性能。

通过传统的固态反应法合成了一系列BNT-BT陶瓷样品,通过X射线衍射(XRD)、扫描电子显微镜(SEM)和能量色散X射线光谱(EDX)对样品进行了表征,基于P-E弛豫回线测试和储能性能分析,对BNT-BT材料的组成和低场储能性能进行了研究。

关键词:钛酸铋钠基类反铁电陶瓷,组成设计,低场储能性能,固态反应法,P-E弛豫回线1. 引言近年来,随着电子设备和电力系统的快速发展,对高性能储能材料的需求日益增加。

钛酸铋钠基类反铁电陶瓷作为一种具有很高储能密度和较低电致应变的材料,成为了储能领域的研究热点之一。

然而,尽管BNT-BT陶瓷材料已经取得了一定的进展,但其储能性能与商业化电容器还存在一定差距。

因此,通过组成设计和性能研究,进一步优化BNT-BT材料的性能,提高其低场储能性能具有重要意义。

2. 实验方法2.1 样品制备在本实验中,采用传统的固态反应法合成了一系列BNT-BT陶瓷样品。

将相应的氧化物粉末按照化学计量比例混合,并在1200°C进行煅烧。

通过调整BNT和BT的摩尔比例,得到不同组成的BNT-BT陶瓷样品。

2.2 样品表征通过X射线衍射(XRD)对样品进行表征,分析样品的晶体结构和相纯度。

通过扫描电子显微镜(SEM)和能量色散X射线光谱(EDX)对样品的形貌和元素组成进行表征,分析样品的微观结构和组成。

2.3 性能测试通过P-E弛豫回线测试对样品的电致应变性能进行测试,通过储能性能分析对BNT-BT材料的储能密度和损耗因数进行测试,以评估其低场储能性能。

3. 结果与讨论通过XRD分析发现,所有样品均具有钙钛矿结构,并且样品中的杂质相相对较少。

草酸盐沉淀法制备铁电陶瓷

草酸盐沉淀法是一种常见的用于制备铁电陶瓷的方法。

这种方法通过

将铁离子和钛离子溶液中的草酸盐共沉淀来得到铁电陶瓷材料。

具体的实验过程如下:首先将铁离子和钛离子的溶液混合并搅拌均匀,然后加入一定量的草酸盐溶液,继续搅拌。

由于草酸盐的加入,溶液

中的铁离子和钛离子开始形成共沉淀。

在搅拌过程中,将反应体系加

热至一定温度,使共沉淀物逐渐变成固体。

最后,用去离子水将固体

颗粒洗涤干净并干燥,即可得到铁电陶瓷材料。

草酸盐沉淀法制备铁电陶瓷具有以下优点:成本低廉、制备过程简单、制备速度快、制备的铁电陶瓷具有较高的电学性能等。

同时,这种方

法也存在一些缺点,如所制备的铁电陶瓷晶粒较大、成品的化学纯度

略低等。

为了克服这些缺点,研究人员还对草酸盐沉淀法进行了改进,如改变

搅拌速度、控制反应温度和时间等,从而进一步提高制备的铁电陶瓷

的性能。

总之,草酸盐沉淀法是一种比较简单、易行、低成本的铁电陶瓷制备

方法,但为了得到更高质量的铁电陶瓷材料,需要对制备过程进行优化和改进。

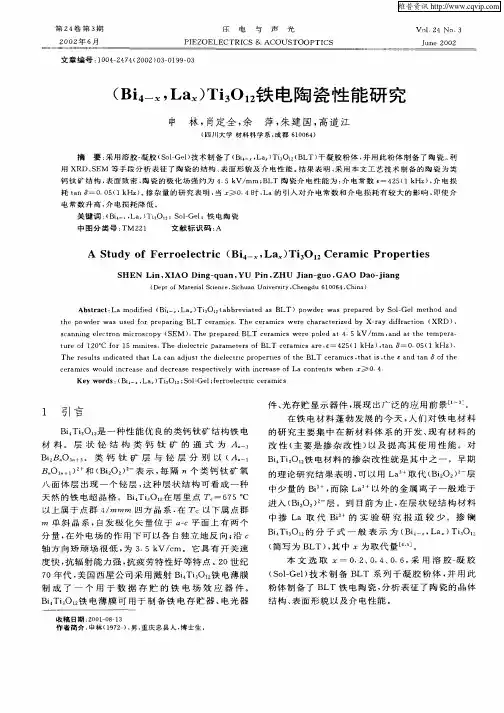

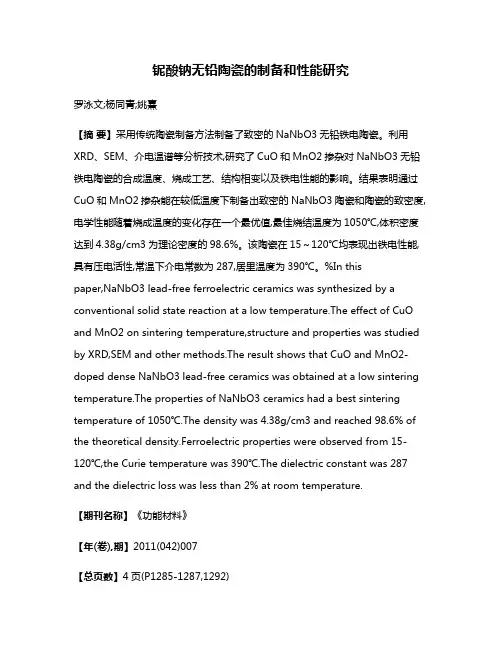

铌酸钠无铅陶瓷的制备和性能研究罗泳文;杨同青;姚熹【摘要】采用传统陶瓷制备方法制备了致密的NaNbO3无铅铁电陶瓷。

利用XRD、SEM、介电温谱等分析技术,研究了CuO和MnO2掺杂对NaNbO3无铅铁电陶瓷的合成温度、烧成工艺、结构相变以及铁电性能的影响。

结果表明通过CuO和MnO2掺杂能在较低温度下制备出致密的NaNbO3陶瓷和陶瓷的致密度,电学性能随着烧成温度的变化存在一个最优值,最佳烧结温度为1050℃,体积密度达到4.38g/cm3为理论密度的98.6%。

该陶瓷在15~120℃均表现出铁电性能,具有压电活性,常温下介电常数为287,居里温度为390℃。

%In thispaper,NaNbO3 lead-free ferroelectric ceramics was synthesized by a conventional solid state reaction at a low temperature.The effect of CuO and MnO2 on sintering temperature,structure and properties was studied by XRD,SEM and other methods.The result shows that CuO and MnO2-doped dense NaNbO3 lead-free ceramics was obtained at a low sintering temperature.The properties of NaNbO3 ceramics had a best sintering temperature of 1050℃.The density was 4.38g/cm3 and reached 98.6% of the theoretical density.Ferroelectric properties were observed from 15-120℃,the Curie temperature was 390℃.The dielectric constant was 287 and the dielectric loss was less than 2% at room temperature.【期刊名称】《功能材料》【年(卷),期】2011(042)007【总页数】4页(P1285-1287,1292)【关键词】铌酸钠;无铅陶瓷;掺杂;铁电性能;介电性能【作者】罗泳文;杨同青;姚熹【作者单位】同济大学功能材料研究所,上海200092;同济大学功能材料研究所,上海200092;同济大学功能材料研究所,上海200092【正文语种】中文【中图分类】TM282铌酸盐系无铅压电陶瓷作为无铅压电陶瓷研究的体系之一,具有较高的居里温度及机电耦合系数[1]。

铁电材料的研究与应用铁电材料是一种具有独特电学性质和应用潜力的新型材料。

铁电材料具有一种相对于外界环境而言,与温度、电场有关的物理量,称为铁电极化,这种极化可以通过外加电场的作用而产生和控制。

铁电材料具有极高的电容量和极低的电阻率,这些特性可以被用于开发各种新型电气设备和电子器件,例如电磁存储技术、声波过滤器、振荡器、传感器、压电器件等。

本文将介绍铁电材料的基本概念、材料分类、制备方法及其在电子器件和其他应用领域中的应用。

第一章铁电材料的基本概念铁电材料是一类具有铁电性质的晶体材料,其极化矢量可以被反转,正如磁性物质具有磁矩,而铁磁性物质具有可以反转的磁矩一样。

与磁性物质相似,铁电材料也具有铁电矩,其大小和方向可以被外加电场或压力改变。

铁电材料通常是由正负离子对构成的离子化合物,例如BaTiO3、Pb(Zr,Ti)O3等,其具有多个原子单元构成的晶格结构,因此具有独特的介电性质和铁电相变。

第二章铁电材料的分类铁电材料可以根据其结构和性质进行分类。

根据晶体结构,铁电材料可以分为离子式、共价式、氢键式和有机铁电材料等四类。

离子式铁电材料常见的有单晶陶瓷和熔融法生长的大尺寸单晶等。

共价式铁电材料通常为有机分子配位的金属氧化物或卤化物等。

氢键式铁电材料,在其分子间存在氢键,如简单的有机铁电分子、有机晶体材料、生物大分子等。

有机铁电材料是一种典型的有机分子铁电材料,其通过改变不同有机配体的结构实现了各种铁电材料的设计和制备。

第三章铁电材料的制备方法铁电材料的制备方法主要有固相法、溶胶-凝胶法、液相沉淀法、燃烧合成法等。

其中,溶胶-凝胶法是一种普遍采用的方法,它具有低温制备以及组分及形貌可控等优点。

其制备过程大致包括溶胶形成、凝胶形成、热处理等步骤。

例如采用溶胶-凝胶法制备Pb(Zr0.52Ti0.48)O3铁电材料的具体步骤为:先将铅、锆、钛醇酸铁酸酯和乙酸分别在甲醇中分散均匀,然后将它们混合并在常温下搅拌均匀24小时,经过减压浓缩和干燥,形成均匀的凝胶。

铁电陶瓷材料的研究现状尤欣欣(渭南师范学院化学与生命科学学院,08级材料化学1班)摘要:本文论述了几种具有代表性的铁电陶瓷材料的研究现状,以及人们在研究过程中产生的新问题。

这几种材料主要包括层状铁电陶瓷,弛豫型铁电陶瓷,含铅型铁电陶瓷,无铅型铁电陶瓷,以及反铁电陶瓷材料。

最后,对未来的研究与应用前景进行了展望。

关键词:铁电陶瓷;铁电性;钙钛矿;研究0前言铁电陶瓷(ferroelectric ceramics)材料,是指具有铁电效应的一类材料,它是热释电材料的一个分支。

铁电陶瓷的主要特性为:(1)在一定温度范围内存在自发极化,当高于某一居里温度时,自发极化消失,铁电相变为顺电相;(2)存在电畴;(3)发生极化状态改变时,其介电常数-温度特性发生显著变化,出现峰值,并服从Curie-Weiss定律;(4)极化强度随外加电场强度而变化,形成电滞回线;(5)介电常数随外加电场呈非线性变化;(6)在电场作用下产生电致伸缩或电致应变。

其电性能:高的抗电压强度和介电常数。

在一定温度范围内(-55~+85℃)介电常数变化率较小。

介电常数或介质的电容量随交流电场或直流电场的变化率小。

铁电陶瓷的特性决定了它的用途。

利用其高介电常数,可以制作大容量的电容器、高频用微型电容器、高压电容器、叠层电容器和半导体陶瓷电容器等,电容量可高达0.45μF/cm2。

利用其介电常数随外电场呈非线性变化的特性,可以制作介质放大器和相移器等。

利用其热释电性,可以制作红外探测器等。

利用其压电性可制作各种压电器件。

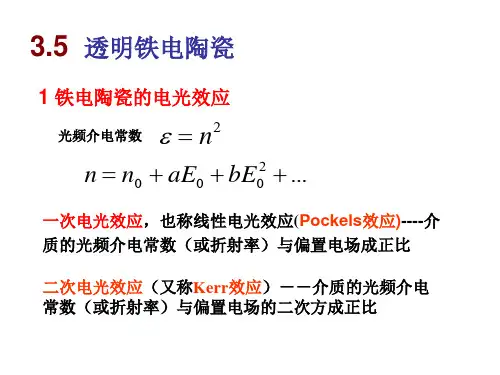

此外,还有一种透明铁电陶瓷,具有电光效应,可用于制造光阀、光调制器、激光防护镜和热电探测器等。

目前,全球铁电元件的年产值己达数百亿美元。

铁电材料是一个比较庞大的家族,当前应用的最好的是陶瓷系列,其已广泛应用于军事和工业领域。

但是由于铅的有毒性及此类铁电陶瓷材料居里温度低、耐疲劳性能差等原因,应用范围受到了限制。

因此开发新一代铁电陶瓷材料己成为凝聚态物理、固体电子学领域最热门的研究课题之一。

铁电陶瓷的制备及其研究

姓名:刘飞班级:无机普08-01 学号:2008440551

摘要:铁电陶瓷主晶相为铁电体的陶瓷材料。

关键词:钛酸钡;铁电粉体;溶胶-凝胶法;研究进展

0前言

铁电陶瓷拥有优良的电学性能,在一定温度范围内存在自发极化,当

高于某一居里温度时,自发极化消失,铁电相变为顺电相;介电常数随外

加电场呈非线性变化。

利用铁电陶瓷的高介电常数可制作大容量的陶瓷电

容器;利用其压电性可制作各种压电器件;利用其热释电性可制作红外探

测器;通过适当工艺制成的透明铁电陶瓷具有电控光特性,利用它可制作

存贮,显示或开关用的电控光特性,其具有很高的应用前景。

1 铁电陶瓷制备及实验方法

1.1固相反应法制备铁电陶瓷材料的原理及工艺流程

(1)固相反应法是制备功能陶瓷最成熟的方法,主要依靠固相扩散传质进行反应,通常具有以下特点:固相反应一般包括物质在相面上的反映和物质迁移两个过程;一般需要在高温下进行;整个固相反应速度由最慢的速度所控制。

(2)固相反应法制备铁电陶瓷的工艺流程:

1.2 实验方法及过程

(1)配料按制备0.1moL钛酸钡陶瓷计算原料的质量。

按照以上计算值,用电子天平称取所需原料,实际称量时应记录实际称量值。

(2)一次球磨将配料所得的混合物,加入氧化锆球和去离子水进行球磨,将得浆料;球磨参数500转/分钟,球磨2小时;

(3)一次烘干球磨后用去离子水清洗,将清洗后的浆料放入干燥箱中鼓风干燥,温度:95℃;时间:12小时;待配料干燥到恒重后取出用研钵进行研磨;

(4)预烧将研磨后的混合物在1000-1200℃下保温4小时预烧

(5)二次球磨将预烧后的混合物加入氧化锆球和去离子水进行球磨,球磨参数500转/分钟,球磨2小时。

(6)二次烘干将我二次球磨后的浆料用去离子水清洗,将清洗后的浆料放入干燥箱中鼓风干燥,温度:95℃;时间:12小时;待配料干燥到恒重后取出用研钵进行研磨;

(7)造粒向烘干后的粉体中加入液体石蜡(6%)完成造粒;

(8)成型在15 MPa压力下将粉体压制成φ10mm×1mm 生坯片,用游标卡尺测量生坯片的直径。

(9)排胶和烧结采用适当的排胶制度以去除生坯片中的有机物,将排胶后的生坯片在1300-1350℃下保温2-6h烧结成瓷。

(10)性能测试用游标卡尺测量烧结得到的钛酸钡陶瓷的直径,并计算收缩率。

用光学显微镜观察钛酸钡陶瓷的表面形貌,并用X射线衍射仪对陶瓷的晶体结构进行测量。

2 性能测试及分析

2.1普通烧成BT铁电陶瓷的物相分析

01-02组的BT铁电陶瓷的XRD图谱:

分析及说明:

1. 1,2组的试样采用的是溶胶凝胶法制备,经烘箱干燥,用普通加热炉烧成的

BT 陶瓷片

2. 经XRD 分析得出主要有两个物相,主要物相为BaTiO 3,次要物相主要为CaCO 3。

CaCO 3的引入可能是在测量时橡皮泥中含有的,还有可能就试样不够清洁或不小心沾了粉尘。

总的来说溶胶凝胶法制备的BT 陶瓷片效果较好。

3. 所制备的BaTiO 3陶瓷是四方晶系的,从上面的XRD 图谱中我们看到各个峰的

晶面指数已标出,其中带“△” 是BaTiO 3的晶相,其他的是CaCO 3 的晶相。

通过XRD 分析得出BaTiO 3 的晶格常数为3.9878×4.0128 A ,平均晶粒尺寸为592A

2.2微波烧成BT 铁电陶瓷的物相分析

.微波烧成BT 陶瓷(20min)的XRD 图谱:

分析及说明:

1. 02组试样采用的是溶胶凝胶法制备,用烘箱干燥,使用微波炉100%功率加热20分钟烧成的BT 陶瓷片

2. 使用Jade 软件进行物相检索分析得出该试样主要有两个物相,主要物相为BaTiO 3,次要物相主要为CaCO 3。

CaCO 3的引入可能是在测量时橡皮泥中含有的,还有可能就试样不够清洁或不小心沾了粉尘。

总的来说溶胶凝胶法制备的BT 陶瓷片效果较好。

3. 所制备的BaTiO 3陶瓷是四方晶系的,从上面的XRD 图谱中我们看到各个峰的晶面指数已标出,其中不带“△” 是BaTiO 3的晶相,带“△”的是CaCO 3 的晶相。

4. 通过XRD 分析得出BaTiO 3 的晶格常数为3.98693×4.00432 A ,平均晶粒尺

寸为407A

2.2普通烧成BT 铁电陶瓷的介电常数和介电损耗随温度变化分析

-100

-500

50

100150

0500010000150002000025000介电常数(ε)

温度(℃)

500Hz 1KHz 10KHz 100KHz 1000KHz

从图可以看出,介电常数在140℃度左右有极大值,即居里点。

-100

-500

50

100150

-0.04

-0.020.000.02

0.04

0.060.08温度(℃)

500Hz 1KHz 10KHz 100KHz 1000KHz

介电损耗

从上图可以看出,在低频率下介电损耗随温度的升高上下波动较大;在高频率下介电损耗随温度的升高上下波动较小。

2.3普通烧成(烘箱)BT 铁电陶瓷的电滞回线分析

此图为500v时极化强度随频率的变化:

由图看出样品在电压的影响下出现电滞回线,而电滞回线所围面积基本上没有随频率而变化。

此图为1000v时极化强度随频率的变化:

由图看出样品在电压的影响下出现电滞回线,而电滞回线所围面积随频率增大而减小。

此图为1500v时极化强度随频率的变化:

由图看出样品在电压的影响下出现电滞回线,而电滞回线所围面积随频率增大而减小。

此图为2000v时极化强度随频率的变化:

由图看出样品在电压的影响下出现电滞回线,而电滞回线所围面积随频率增大而减小。

此图为500Hz时极化强度随电压的变化:

由图看出样品在电压的影响下出现电滞回线,而电滞回线所围面积随电压增大而增大。

此图为1000Hz时极化强度随电压的变化:

大而增大。

此图为2000Hz时极化强度随电压的变化:

由图看出样品在电压的影响下出现电滞回线,而电滞回线所围面积随电压增大而增大。

2.4普通烧成BT铁电陶瓷的介电常数和介电损耗随频率的变化情况

此图为介电常数:

此图为介电损耗:

由图可以看出,普通烧成的陶瓷片的介电常数和介电损耗都随频率的增加呈下降趋势,但是介电常数的变化不是很明显,而介电损耗的下降趋势比较明显。

3实验结论。