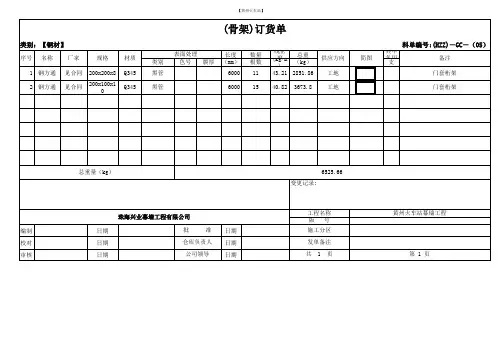

筒体下料单

- 格式:xls

- 大小:18.00 KB

- 文档页数:1

收稿日期:2009210221作者简介:郭 徽(19762),女,辽宁大连人,工程师,学士,主要从事压力容器设计及制造工艺编制工作。

文章编号:100027466(2010)022*******焊制压力容器筒体的准确下料郭 徽,李 涛(大连冰山集团金州重型机器有限公司设计开发部,辽宁大连 116100)摘要:根据实际生产中焊制压力容器制造工艺都是先使封头成型,再根据封头实际内径尺寸来配制筒体内径的特点,探讨了焊制压力容器制造中由板材焊制成型的筒体的准确下料问题。

关键词:压力容器;筒体;下料中图分类号:T H 49;TQ 050.6 文献标志码:BExact Laying 2out for Pressure V essel CylinderGU O H ui ,L I T ao(Jinzho u Heavy Machinery Co.Lt d.Dalian BingShan Group ,Dalian 116100,China )Abstract :In p ractical manufact uring of pressure vessel ,it s head was to be formed at first andt hen follow t he formed head size to match t he inner diameter and t he internals.Based on t his working p rocedure ,a st udy was made for exact laying 2out for correct cylinder.K ey w ords :p ressure vessel ;shell ;laying 2o ut 焊制压力容器是筒体、封头、接管等构件由焊接接头连接构成的,在生产实践中,制造焊制压力容器时,一般都是先加工封头,待封头成型后再根据封头实际内径尺寸来配制筒体的内径,这是因为筒体的成型公差较封头成型公差更好控制。

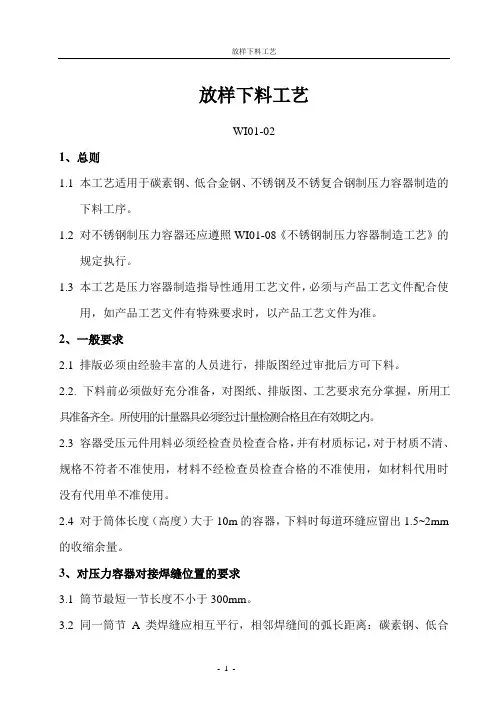

放样下料工艺WI01-021、总则1.1本工艺适用于碳素钢、低合金钢、不锈钢及不锈复合钢制压力容器制造的下料工序。

1.2对不锈钢制压力容器还应遵照WI01-08《不锈钢制压力容器制造工艺》的规定执行。

1.3本工艺是压力容器制造指导性通用工艺文件,必须与产品工艺文件配合使用,如产品工艺文件有特殊要求时,以产品工艺文件为准。

2、一般要求2.1 排版必须由经验丰富的人员进行,排版图经过审批后方可下料。

2.2. 下料前必须做好充分准备,对图纸、排版图、工艺要求充分掌握,所用工具准备齐全。

所使用的计量器具必须经过计量检测合格且在有效期之内。

2.3 容器受压元件用料必须经检查员检查合格,并有材质标记,对于材质不清、规格不符者不准使用,材料不经检查员检查合格的不准使用,如材料代用时没有代用单不准使用。

2.4 对于筒体长度(高度)大于10m的容器,下料时每道环缝应留出1.5~2mm 的收缩余量。

3、对压力容器对接焊缝位置的要求3.1 筒节最短一节长度不小于300mm。

3.2 同一筒节A类焊缝应相互平行,相邻焊缝间的弧长距离:碳素钢、低合金钢不小于500mm,不锈钢不小于300mm。

3.3 相邻筒节的A类焊缝中心线间外圆弧长以及封头A类接头焊缝中心线与相邻筒节A类接头焊缝中心线间外圆弧长应大于3δs(δs,钢材厚度)且不小于100mm。

3.4 容器内件和壳体焊接的焊缝应尽量避开筒节相焊及圆筒与封头相焊接的焊缝。

3.5 卧式容器A类焊缝不能位于壳体底部140°角度内,B类焊缝位于支座之外,且支座垫板焊缝与壳体B类焊缝距离应大于50mm。

3.6 封头由瓣片和顶圆对接制成时,焊缝只允许是径向和环向,封头各种不相交的拼焊焊缝中心线间距离至少应为3δs(δs为封头钢材厚度)且不小于100mm图3.63.7 应尽量避免在容器焊缝及其边缘附近开孔,如果必须开孔时,对以开孔中心为圆心,1.5倍开孔直径为半径所包含的焊接接头进行100%RT探伤,凡被补强圈、垫板、内件等所覆盖的焊接接头也应进行100%RT探伤。

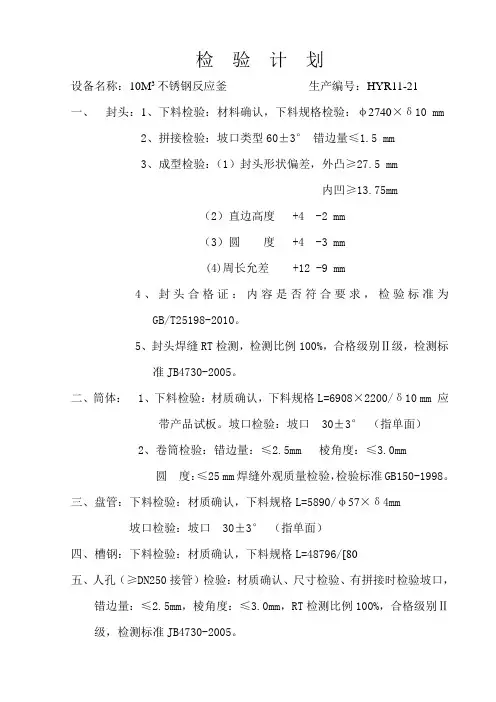

检验计划设备名称:10M3不锈钢反应釜生产编号:HYR11-21一、封头:1、下料检验:材料确认,下料规格检验:φ2740×δ10 mm2、拼接检验:坡口类型60±3°错边量≤1.5 mm3、成型检验:(1)封头形状偏差,外凸≥27.5 mm内凹≥13.75mm(2)直边高度 +4 -2 mm(3)圆度 +4 -3 mm(4)周长允差 +12 -9 mm4、封头合格证:内容是否符合要求,检验标准为GB/T25198-2010。

5、封头焊缝RT检测,检测比例100%,合格级别Ⅱ级,检测标准JB4730-2005。

二、筒体: 1、下料检验:材质确认,下料规格L=6908×2200/δ10 mm 应带产品试板。

坡口检验:坡口 30±3°(指单面)2、卷筒检验:错边量:≤2.5mm 棱角度:≤3.0mm圆度:≤25 mm焊缝外观质量检验,检验标准GB150-1998。

三、盘管:下料检验:材质确认,下料规格L=5890/φ57×δ4mm坡口检验:坡口 30±3°(指单面)四、槽钢:下料检验:材质确认,下料规格L=48796/[80五、人孔(≥DN250接管)检验:材质确认、尺寸检验、有拼接时检验坡口,错边量:≤2.5mm,棱角度:≤3.0mm,RT检测比例100%,合格级别Ⅱ级,检测标准JB4730-2005。

六、组对检验:1、坡口检验:坡口60±3°2、错边量:≤2.5mm3、棱角度:≤3.0mm4、直线度:≤22mm5、焊缝检验,外观质量,RT检测比例100%,合格级别Ⅱ级,检测标准JB4730-2005。

七、开孔划线检验:1、按工艺管口方位图开孔划线。

2、孔的位置、角度等符合图纸要求。

八、组装检验:1、法兰面垂直于接管或圆筒主轴线、接管外伸长度、法兰密封面及其型式检查。

2、角焊缝检验、焊角高度、外观质量。

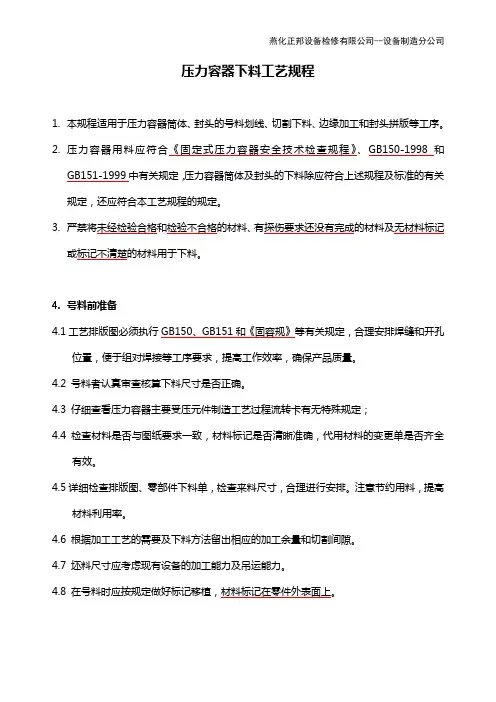

压力容器下料工艺规程1.本规程适用于压力容器筒体、封头的号料划线、切割下料、边缘加工和封头拼版等工序。

2.压力容器用料应符合《固定式压力容器安全技术检查规程》、GB150-1998和GB151-1999中有关规定,压力容器筒体及封头的下料除应符合上述规程及标准的有关规定,还应符合本工艺规程的规定。

3.严禁将未经检验合格和检验不合格的材料、有探伤要求还没有完成的材料及无材料标记或标记不清楚的材料用于下料。

4.号料前准备4.1工艺排版图必须执行GB150、GB151和《固容规》等有关规定,合理安排焊缝和开孔位置,便于组对焊接等工序要求,提高工作效率,确保产品质量。

4.2 号料者认真审查核算下料尺寸是否正确。

4.3 仔细查看压力容器主要受压元件制造工艺过程流转卡有无特殊规定;4.4 检查材料是否与图纸要求一致,材料标记是否清晰准确,代用材料的变更单是否齐全有效。

4.5详细检查排版图、零部件下料单,检查来料尺寸,合理进行安排。

注意节约用料,提高材料利用率。

4.6 根据加工工艺的需要及下料方法留出相应的加工余量和切割间隙。

4.7 坯料尺寸应考虑现有设备的加工能力及吊运能力。

4.8 在号料时应按规定做好标记移植,材料标记在零件外表面上。

5. 拼版5.1 封头坯料的拼接5.1.1封头坯料的下料尺寸应在制造工艺过程卡中加以注明,并应符合外协厂家的要求。

5.1.2封头下料的拼接应符JB/T4746-2002和GB150-1998的有关规定。

5.1.3封头坯料拼接需符合图纸要求,车间规定小于1400mm的封头不准拼接。

5.2 筒体料的拼接5.2.1筒体坯料的拼接应符合图纸和制造工艺过程卡上规定。

若图纸上及工艺过程卡无规定,应符合GB150的有关规定。

5.2.2 公称直径小于或等于900mm的筒体不准拼接焊缝。

5.2.3公称直径大于900mm,若拼接纵缝但长度等于或小于2000mm时不准拼接环缝。

5.2.4筒体的拼接长度不应小于300mm,最大长度不超过2000mm。

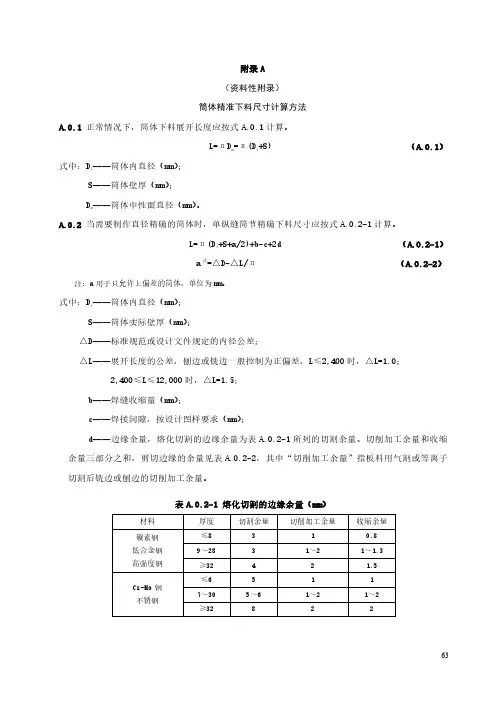

附录A(资料性附录)筒体精准下料尺寸计算方法A.0.1正常情况下,筒体下料展开长度应按式A.0.1计算。

L=πDm =π(Di+S)(A.0.1)式中:Di——筒体内直径(mm);S——筒体壁厚(mm);Dm——筒体中性面直径(mm)。

A.0.2当需要制作直径精确的筒体时,单纵缝筒节精确下料尺寸应按式A.0.2-1计算。

L=π(Di+S+a/2)+b-c+2d(A.0.2-1)a注=△D-△L/π(A.0.2-2)注:a用于只允许上偏差的筒体,单位为mm。

式中:Di——筒体内直径(mm);S——筒体实际壁厚(mm);△D——标准规范或设计文件规定的内径公差;△L——展开长度的公差,刨边或铣边一般控制为正偏差,L≤2,400时,△L=1.0;2,400≤L≤12,000时,△L=1.5;b——焊缝收缩量(mm);c——焊接间隙,按设计图样要求(mm);d——边缘余量,熔化切割的边缘余量为表A.0.2-1所列的切割余量、切削加工余量和收缩余量三部分之和,剪切边缘的余量见表A.0.2-2,其中“切削加工余量”指板料用气割或等离子切割后铣边或刨边的切削加工余量。

表A.0.2-1熔化切割的边缘余量(mm)材料厚度切割余量切削加工余量收缩余量碳素钢低合金钢高强度钢≤8310.8 9~2831~21~1.3≥3242 1.5Cr-Mo钢不锈钢≤65117~305~61~21~2≥3282263表A.0.2-2板材剪切余量(mm)板料厚度剪切余量8≤s≤10310<s≤18418<s≤406A.0.3为了保证实际筒体展开长度与计算长度相符,划线应精确,尺寸公差应符合表A.0.3的规定。

表A.0.3板料下料的尺寸公差(mm)板料长度对角线公差每边公差≤2,000 1.5±1.0﹥2,000≤4,000 2.0±2.0﹥4,000≤8,000 3.0±2.5﹥8,000 3.5±3.0A.0.4对于卷制时需要预弯的筒体,下料时应在展开料的基础上加上两端的预弯余量。

料宽度;B净—-图纸中筒皮的净长度。

量具的选择:手锤、钢直尺、钢卷尺。

机床的选择:用叉车,将钢板叉至剪板机旁,再用行车将板吊起,用剪板机下料:952mm*502mm.下料后去除熔渣并对工件尺寸进行检验,两对角线之差允差为对角线长度的1/1000,换算值不足1毫米的按1毫米计,但允差最大值为4毫米。

检验合格后将板料用行车吊放在半成品区摆放整齐.注意下料工序需要检查以下项目:1。

钢板毛坯厚度的加工余量达要求。

2。

钢板毛坯的平面度达要求。

3。

样线达要求.4。

下料及坡口尺寸达要求。

按上简图的要求开出筒皮的纵缝坡口(T毛≤30的情况下),当20≤T≤30时,筒皮外侧的40°坡口改为30°坡口.打破口结束后,用磨光机对坡口表面及坡口钝边表面进行修磨处理,去除毛刺及飞边.然后吊放至半成品区摆放整齐。

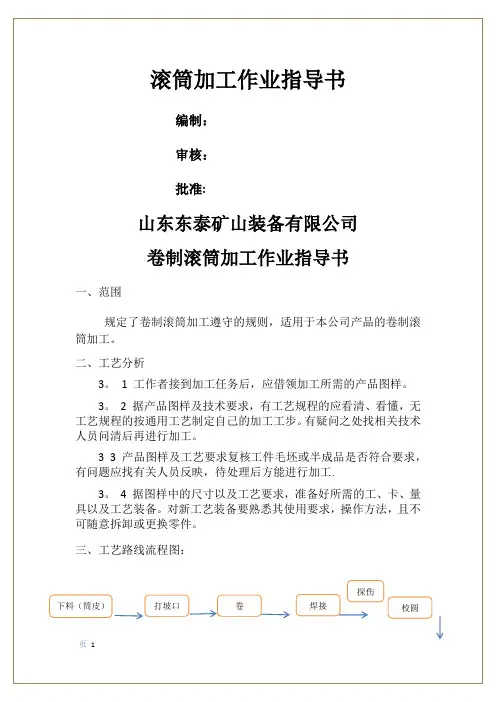

5.3 卷(筒皮):钢板随动至弯曲位置时上辊停止转动,此时上、下辊中心线的左端应留有必要的夹紧长度约为钢板厚度的1。

5倍,然后上升后侧辊,预弯钢板的端部。

如上图2所示。

预弯时拿圆弧样板进行比对,钢板的弯曲幅度要略大于样板且预弯弧长一般要不小于30°以防下一步筒皮合口时出现“桃形"弯。

如果一次预弯弧长不够则可点动上辊继续旋转使钢板前进一小段距离后继续预弯。

第三步:预弯钢板后端:钢板前端预弯后,将后侧辊下降到原来的位置,启动上辊,钢板随动至后端上述弯曲位置时上辊停止转动,操作前侧辊上升预弯钢板的后端。

如上图4所示。

第四步:弯曲钢板中部:下降下辊使其不再夹紧钢板,逐步调整前、后侧辊的位置,启动上辊,钢板随动并得以逐步弯曲, 如上图5所示。

要随时拿圆弧样板进行比对,最终以钢板的圆弧面与圆弧样板吻合时为准.第五步:合口、点固:当钢板圆弧面与样板吻合时,钢板的前端、后端已经基本上首尾相接,此时可利用C形螺旋卡等工具将筒皮合口。

合口时要求板厚方向不许有错边、板宽方向的错边量不大于2mm。

达到要求后用CO2气体保护焊点焊牢固.注意下料工序需要检查以下项目:1.上料时钢板的坡口方向要正确。

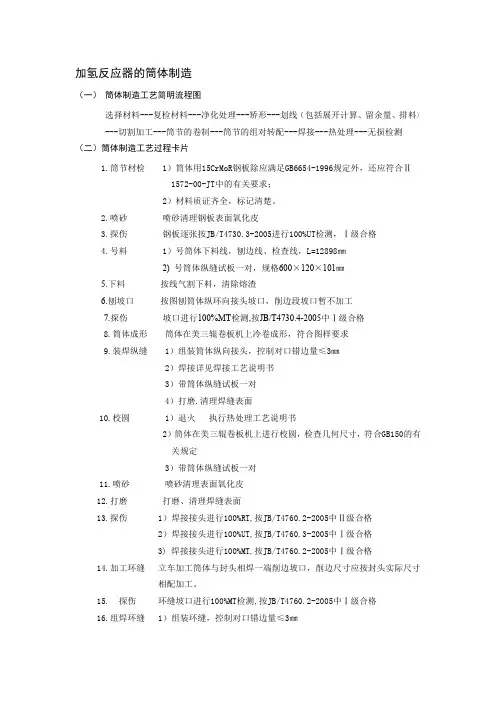

加氢反应器的筒体制造(一)筒体制造工艺简明流程图选择材料---复检材料---净化处理---矫形---划线(包括展开计算、留余量、排料)---切割加工---筒节的卷制---筒节的组对转配---焊接---热处理---无损检测(二)筒体制造工艺过程卡片1.筒节材检1)筒体用15CrMoR钢板除应满足GB6654-1996规定外,还应符合Ⅱ1572-00-JT中的有关要求;2)材料质证齐全,标记清楚。

2.喷砂喷砂清理钢板表面氧化皮3.探伤钢板逐张按JB/T4730.3-2005进行100%UT检测,Ⅰ级合格4.号料1)号筒体下料线,刨边线、检查线,L=12898㎜2)号筒体纵缝试板一对,规格600×120×101㎜5.下料按线气割下料,清除熔渣6.刨坡口按图刨筒体纵环向接头坡口,削边段坡口暂不加工7.探伤坡口进行100%MT检测,按JB/T4730.4-2005中Ⅰ级合格8.筒体成形筒体在美三辊卷板机上冷卷成形,符合图样要求9.装焊纵缝1)组装筒体纵向接头,控制对口错边量≤3㎜2)焊接详见焊接工艺说明书3)带筒体纵缝试板一对4)打磨.清理焊缝表面10.校圆1)退火执行热处理工艺说明书2)筒体在美三辊卷板机上进行校圆,检查几何尺寸,符合GB150的有关规定3)带筒体纵缝试板一对11.喷砂喷砂清理表面氧化皮12.打磨打磨、清理焊缝表面13.探伤1)焊接接头进行100%RT,按JB/T4760.2-2005中Ⅱ级合格2)焊接接头进行100%UT,按JB/T4760.3-2005中Ⅰ级合格3)焊接接头进行100%MT,按JB/T4760.2-2005中Ⅰ级合格14.加工环缝立车加工筒体与封头相焊一端削边坡口,削边尺寸应按封头实际尺寸相配加工。

15.探伤环缝坡口进行100%MT检测,按JB/T4760.2-2005中Ⅰ级合格16.组焊环缝1)组装环缝,控制对口错边量≤3㎜2)焊接详见焊接工艺说明书3)打磨、清理焊缝表面4)按热处理工艺进行炉外消氢处理17.打磨打磨、清理焊缝表面18.探伤1)焊接接头进行100%RT,按JB/T4760.2-2005中Ⅱ级合格2)焊接接头进行100%UT,按JB/T4760.3-2005中Ⅰ级合格3)焊接接头进行100%MT,按JB/T4760.2-2005中Ⅰ级合格19.堆焊过渡层1)堆焊过渡层,详见焊接工艺说明书2)按热处理工艺进行炉外消氢处理3)打磨、清理过渡层20.探伤过渡层进行100%PT检测,按JB/T4730.5-2005中Ⅰ级合格21.堆焊筒体表层1)堆焊表层,详见焊接工艺说明书2)测铁素体数3)打磨、清理表层22.筒体探伤1)表层进行100%PT检测,按JB/T4730.5-2005中Ⅰ级合格2)堆焊层及熔合面进行100%UT,符合Ⅱ1572-00-JT中的有关要求3)堆焊层进行厚度检测,符合图纸要求(三)、筒体制造工艺流程具体内容1、选择材料此加氢反应器筒体材料选择15CrMoR。

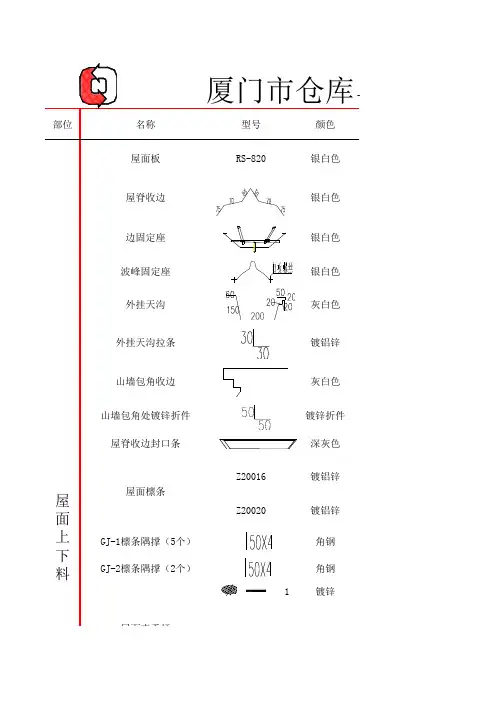

部位名称型号颜色屋面板RS-820银白色屋脊收边银白色边固定座银白色波峰固定座银白色外挂天沟灰白色外挂天沟拉条镀铝锌山墙包角收边灰白色山墙包角处镀锌折件镀锌折件屋脊收边封口条深灰色Z20016镀铝锌Z20020镀铝锌GJ-1檩条隅撑(5个)角钢GJ-2檩条隅撑(2个)角钢1镀锌厦门市仓库与整屋面檩条屋面直系杆屋面上下料2镀锌3镀锌屋面斜系杆1镀锌檩条间支撑镀锌隅撑处镀锌檩条处镀锌M12六角螺帽隅撑檩条处系杆处镀锌M12六角螺栓垫片每个上面两个镀锌保温棉按设计要求黄色部位名称型号颜色WS-1052灰白色WS-1052灰白色WS-1052灰白色WS-1052灰白色WS-1052灰白色WS-1052灰白色WS-1052灰白色WS-1052灰白色WS-1052灰白色WS-1052灰白色WS-1052灰白色WS-1052灰白色WS-1052灰白色WS-1052灰白色D轴处1-7轴山墙墙板图屋面直系杆M12六角螺栓A1D轴 D1A轴山墙墙板料WS-1052灰白色Z15016镀锌C15016镀锌Z15020镀锌C15025镀锌1镀锌2镀锌A轴墙面斜系杆1镀锌A轴台度收边灰白色A轴窗上收边灰白色A轴窗侧收边灰白色总山墙转角收边1灰白色窗侧角钢镀锌窗侧总膨胀螺栓镀锌檩条间支撑镀锌隅撑处镀锌檩条处镀锌M12六角螺帽隅撑檩条处系杆处镀锌面上A轴墙面直系杆M12六角螺栓D轴处1-7轴山墙墙板图A轴处墙面檩条M12六角螺栓垫片每个上面两个镀锌1镀锌2镀锌D轴墙面斜系杆1镀锌Z15016镀锌C15016镀锌Z15020镀锌C15025镀锌D轴台度收边灰白色D轴窗上收边灰白色D轴窗侧收边灰白色门上收边灰白色门侧收边灰白色M12六角螺螺栓檩条处镀锌M12六角螺帽隅撑檩条处系杆处镀锌M12六角螺栓垫片每个上面两个镀锌WS-1052灰白色WS-1052灰白色Z15016镀锌Z15020镀锌C15025镀锌1镀锌2镀锌A—D轴墙面直系杆A—D轴山墙檩条墙面上下料D轴墙面直系杆A—D轴山墙墙板图D轴处墙面檩条A—D轴墙面斜系杆1镀锌A—D轴轴台度收边灰白色A—D轴轴窗上收边灰白色A—D轴轴窗侧收边灰白色A—D轴门上收边灰白色A—D轴门侧收边灰白色M12六角螺螺栓檩条处镀锌M12六角螺帽隅撑檩条处系杆处镀锌M12六角螺栓垫片每个上面两个镀锌部位名称型号颜色雨篷板RS-820银白色雨篷下面板RS-821银白色檩条Z25020镀锌雨篷前沿收边灰白色檩条Z25020镀锌D山墙处雨篷下料(2处)走廊面板RS-820镀锌灰白色灰白色走廊直系杆1镀锌走廊斜系杆1镀锌银白色银白色檐口收边银白色檩条间支撑镀锌M12六角螺螺栓檩条处镀锌M12六角螺帽檩条处系杆处镀锌M12六角螺栓垫片每个上面两个镀锌部位名称型号颜色M22黑色M20黑色面板与墙面板交界处收边走廊处的下料主构GJ-1梁梁、梁与柱的连接屋脊收边计算方法长度(m)总数(片)见排板图12050118片总长除以长度400013片遇檩条设一个2500个遇檩条设一个1250个总长除以长度400025片每米一个拉条150110个总长除以长度400013块总长除以长度400013块 每块板2个420250个柱距加搭接长度816072个柱距加搭接长度816036个由图纸求的106285(每个17)由图纸求的106418(每个9个)由图纸求的1200实际24(取30)库与整理车间下料单计算由图纸求的1700实际168(取180)由图纸求的500实际12(取15)由图纸求的2000实际24(取30)与直系杆间隔布置1600实际96(取100)每个隅撑处两个252个每个檩条搭接处两个252个系杆檩条隅撑1800个系杆檩条隅撑3600个按厂家制作要求1200×6300计算160卷采购170卷计算方法长度(m)总数(片)两面山墙总片数见墙面排板图66202片4片见墙面排板图51302片4片见墙面排板图51602片4片见墙面排板图51902片4片见墙面排板图52202片4片见墙面排板图52402片4片见墙面排板图52602片4片见墙面排板图52802片4片见墙面排板图53102片4片见墙面排板图47202片4片见墙面排板图47502片4片见墙面排板图47701片2片见墙面排板图66302片见墙面排板图423017片见墙面排板图513021片柱距加搭接长度81608个柱距加搭接长度81606个柱距加搭接长度81608个柱距加搭接长度81608个图纸檩条间距150036个图纸檩条间距120012个由图纸求的200012个按图纸窗户尺寸求的400013片按图纸窗户尺寸求的400012片按图纸窗户尺寸求的16502片按图纸要求35008片按窗户尺寸15008个按图纸要求15020个与直系杆间隔布置150024个每个隅撑处两个28个每个檩条搭接处两个70个系杆檩条隅撑338个系杆檩条隅撑436个图纸檩条间距150017个图纸檩条间距120012个图纸檩条间距200012个柱距加搭接长度81608个柱距加搭接长度81603个柱距加搭接长度81608个柱距加搭接长度81608个按图纸窗户尺寸求的400013片按图纸窗户尺寸求的40007片按图纸窗户尺寸求的16502片按图纸门尺寸求的18502片按图纸门尺寸求的18002片每个檩条搭接处两个60个系杆檩条隅撑210个系杆檩条隅撑420个见墙面排板图513044片见墙面排板图66309片柱距加搭接长度81603个柱距加搭接长度81608个柱距加搭接长度81604个图纸檩条间距150018个图纸檩条间距120014个图纸檩条间距20006个按图纸窗户尺寸求的400013片按图纸窗户尺寸求的40007片按图纸窗户尺寸求的16502片按图纸门尺寸求的18502片按图纸门尺寸求的18002片每个檩条搭接处两个48个系杆檩条隅撑256个系杆檩条隅撑512个计算方法长度(mm)个数总数长度除以板型165010片20片长度除以板型165010片20片CT梁间距加翼缘宽81602个4个长度除以前沿长度40004个8个图纸上轴线间间距1016010D-A轴同A-D轴图纸上轴线间间距410024按轴线间距计算40002按轴线间距计算22004图纸檩条间距120018个图纸檩条间距20008个柱间间距40002柱间间距23002柱间间距35006与直系杆间隔布置110012每个檩条搭接处两个40个系杆檩条隅撑40个系杆檩条隅撑80个计算方法节点长度(mm)总数(个)按节点数量计算SC1-BR18024按节点数量计算BR1-BR27524按节点数量计算SC2-BR37516按节点数量2处计算BR3-BR3758按节点数量计算BR3-WP1758按节点数量计算20处ST1-SC15540按节点数量计算18处ST1-BR15536按节点数量4处计算ST1-SC2558按节点数量32处计算BC1支撑5532按节点数量16处计算BC1支撑5516按节点数量8处计算CT梁与柱5532按节点数量4处计算BR4-SC15512备注名称型号颜色屋面板RS-820银白色银白色银白色银白色银白色外挂天沟灰白色外挂天沟拉条镀铝锌山墙包角收边灰白色山墙包角处镀锌折件镀锌折件屋脊收边封口条深灰色角钢角钢1镀锌2镀锌3镀锌屋脊收边固定座考虑损耗(3%)隅撑系杆4镀锌1镀锌檩条间支撑镀锌檩条间支撑镀锌檩条间支撑镀锌M12六角螺栓损耗3%镀锌M12六角螺栓螺帽镀锌M12六角螺栓垫片镀锌保温棉按厂家制作工艺黄色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色山墙墙面板WS-1052灰白色系杆Z20016镀铝锌Z20020镀铝锌Z25020镀铝锌Z15016镀铝锌C15016镀铝锌Z15020镀铝锌C15025镀铝锌台度收边灰白色窗上收边灰白色窗侧收边灰白色山墙转角收边灰白色窗侧角钢角钢门上收边灰白色膨胀螺栓按图纸要求门侧收边灰白色山墙板WS-1052灰白色山墙板WS-1052灰白色雨篷板RS-820银白色檩条檩条Z25020镀锌雨篷前沿收边灰白色走廊面板RS-820镀锌灰白色灰白色雨篷内层板收边灰白色系杆处圆套管镀锌系杆处圆套管镀锌系杆处圆套管镀锌系杆处圆套管镀锌仓库总长48m跨度24m面板与墙面板交界处收边跨度24 m长度(m)总数名称型号颜色计算方法12050118片檐口收边银白色柱间间距400015片高强螺栓M22黑色规范23001片高强螺栓M20黑色规范3200个高强螺栓M20黑色规范1800个高强螺栓M16黑色规范400025片自攻螺丝150110个灰白自攻螺丝400013块铆钉400013块玻璃胶420300窗下收边封口条106290个山墙收边封口条106421个落水管标高120090个1700180个150080个每檩条设一个下料料单汇总表标高与墙面板板型匹配与墙面板板型匹配落水管落水管卡箍50025个200065个1600110个150030个110020个8207503200286452005064 1200X6300170卷66204片51304片51604片51904片52204片52404片52604片52804片53104片47204片47504片47702片66302片423017片513021片每檩条设一个落水管卡箍落水管拐角伸缩节816072个816036个101601010 81601981609816024816020400039片400024片16508片35008片15009个18504片15020个18004片513044片66309片165040片长度(mm)个数总数损耗35006802430755665551441605512183箱4箱2箱10箱300028个170080个240个1480个15025个。

钢制压力容器下料通用工艺守则(总13页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--1 适用范围本守则规定了压力容器受压元件下料的通用技术要求。

本工艺守则规定了下料工序的操作要点、质量要求和控制的主要内容。

本守则适用于压力容器制造零部件的下料工序。

2 引用标准《压力容器安全技术监察规程》GB150-98《钢制压力容器》(第1、2号修改单)GB151-99《管壳式换热器》(第1号修改单)公司《质量手册》及相关程序文件、管理制度3 材料压力容器用材料的质量及规格应符合《压力容器安全技术监察规程》、GB150-2011《钢制压力容器》、GB151-2012《管壳式换热器》及相应国家标准、行业标准的规定。

制造压力容器受压元件的材料必须具有材料生产单位按照相应标准规定提供的质量证明书(原件)。

质量证明书的内容必须齐全、完整,并应有材料生产单位质量检验部门盖章确认。

如质量证明书为材料生产单位出具的复印件,应由材料销售单位在质量证明书的复印件中加盖销售单位质量检验章和经办人章。

购进的压力容器受压元件用材,应有明显清晰的标志,且和质量证明书一致,图样及相关标准要求复验及对质量证明书中的某项性能有怀疑时均需复验,没有完成的材料检验,未经材料责任师签署验收入库单的材料不得进入下料现场。

投入下料现场的材料未种植本单位材料代号标识及检查员见证标识,不允许进行划线下料。

主要受压元件用材必须进行标记的种植,且应经材料检查员确认。

在使用中始终保留有标识,当制造中需要使用时,应进行标记的移植,并有材料检验员的确认标记。

主要受压元件包括:压力容器中筒体,封头(端盖),人孔盖、人孔法兰、人孔接管、膨涨节、开孔补强圈、设备法兰、换热器的管板和换热管、M36mm以上的设备主螺栓及直径大于等于250mm的接管和管法兰。

标记位置图1 筒节钢板拼接标记位置封头拼缝图2 封头钢板标记位置图3 圆形锻件标记位置图4管板、法兰标记位置4 划线划线工人必须熟悉图样和制造卡的要求,划线前应核对材料的品种、规格是否符合图样和工艺文件的要求。