抗硫化氢腐蚀用钢板技术条件

- 格式:doc

- 大小:52.00 KB

- 文档页数:2

antih2s抗硫化氢钢管相关标准ANTIH2S抗硫化氢钢管的相关标准主要涉及到钢管的化学成分、制造工艺、机械性能以及使用环境等方面。

以下是一些主要的标准和要求:

1.化学成分:对于需要进行ANTIH2S抗硫化氢处理的钢管,其化学成分需要严

格控制。

一般要求钢管中的硫(S)含量和磷(P)含量要尽可能低,以提高钢管的抗腐蚀性能。

同时,对于需要进行焊接的钢管,还需要控制其碳当量(CE)以满足焊接

要求。

2.制造工艺:钢管的制造工艺对抗硫化氢性能也有很大影响。

一般要求钢管采用

正火态供货,以消除钢管内部的残余应力,提高钢管的机械性能和抗腐蚀性能。

此外,钢管的焊接工艺也需要严格控制,以避免焊接缺陷和残余应力的产生。

3.机械性能:钢管的机械性能也是ANTIH2S抗硫化氢处理的重要指标之一。

一

般要求钢管具有较高的屈服强度、抗拉强度和冲击韧性等机械性能,以满足使用要求。

4.使用环境:钢管的使用环境对抗硫化氢性能也有很大影响。

一般要求钢管适用

于含有硫化氢等腐蚀性气体的环境,并能在这种环境下长期稳定运行。

总之,ANTIH2S抗硫化氢钢管的相关标准涉及到多个方面,需要综合考虑钢管的化学成分、制造工艺、机械性能以及使用环境等因素,以确保钢管能够满足使用要求并具有较长的使用寿命。

抗H2S腐蚀碳钢钢管的要求:(1) 应符合NACE MR0175和NACE MR0103的规定;(2) 必须是镇静钢;(3) 屈服强度小于345MPa;(4) 碳当量CE<0.42%,CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15,且Ni<1%;(5) S≤0.010%(Wt),P≤0.015%(Wt)(6) 应进行正火热处理,可控轧(终轧温度≥880℃)代替正火;焊管焊后应进行退火消除应力(7) 母材焊缝及其热影响区的硬度不超过200HB,且焊缝及其热影响区的硬度不超过母材的120%;(8) 母材和焊缝表面不得有深度大于0.5mm的尖锐缺陷存在。

抗H2S腐蚀碳钢管件法兰的要求:(1) 应符合NACE MR0175和NACE MR0103的规定;(2) 必须是镇静钢;(3) 屈服强度(σs)小于345MPa;(4) 碳当量CE<0.42%,CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15,且Ni<1%;(5) 对管件S≤0.010%(Wt),P≤0.015%(Wt);但对锻制管件、法兰:S≤0.02%(Wt),P≤0.025%(Wt);(6) 应以正火组织状态供货,焊后应进行消除应力热处理;(7) 母材焊缝及其热影响区的硬度不超过200HB,且焊缝及其热影响区的硬度不超过母材的120%;(8) 母材和焊缝表面不得有深度大于0.5mm的尖锐缺陷存在。

抗H2S腐蚀碳钢阀门的要求:(1) 应符合NACE MR0175和NACE MR0103的规定;(2) 必须是镇静钢;(3) 屈服强度(σs)小于345MPa;(4) 碳当量CE<0.42%,CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15,且Ni<1%;(5) S≤0.02%(Wt),P≤0.025%(Wt);(6) 应以正火组织状态供货,焊后应进行消除应力热处理;(7) 母材焊缝及其热影响区的硬度不超过200HB,且焊缝及其热影响区的硬度不超过母材的120%;(8) 母材和焊缝表面不得有深度大于0.5mm的尖锐缺陷存在。

702004.1化工设备与防腐蚀应用广场版Application1 前 言在石油、化工行业中,处理含硫化氢介质的生产装置大都采用碳钢设备,多数设备投用以后,运行正常,但也存在少数设备因湿硫化氢腐蚀而被损坏的情况,不仅造成环境污染,使整个系统被迫停产检修而造成重大经济损失,而且危及操作人员的生命安全。

因此,不仅要从设计方面,而且要从制造方面充分考虑湿硫化氢的腐蚀问题。

2 湿硫化氢应力腐蚀环境液体介质中硫化氢含量对碳钢设备的腐蚀影响,因材质的不同而区别较大,对低碳钢而言,当溶液中硫化氢含量从2×10-6增加到1.5×10-4时,腐蚀速度增加较快;但含量<5×10-5时,破坏时间较长;硫化氢含量为(1.5×10-4)~(4.0×10-4)时,腐蚀速度基本恒定;硫化氢含量继续增加到1.6×10-3时,腐蚀速度迅速下降;当硫化氢含量为(1.6×10-3)~(2.4×10-3)时,腐蚀速度基本不变。

这表明高含量硫化氢并不比低含量的硫化氢腐蚀严重。

但对高强度钢来说,即使是很低的硫化氢含量,仍能引起迅速破裂。

对于含硫化氢的气体介质,当操作温度和操作压力可能使介质中的水形成液相时,决定腐蚀程度的就是硫化氢的分压,而不是硫化氢的含量了。

3 设计方面应注意的问题3.1 图样设计图样上一定要注明设备存在硫化氢应力腐蚀的倾向,以引起制造及使用单位的重视。

在技术要求湿硫化氢环境中碳钢设备的防腐蚀黄光磊(安徽淮化集团有限公司,安徽 淮南 232038)中应对制造、焊接、热处理、无损检测等提出具体要求。

3.2 选材湿硫化氢应力腐蚀环境应慎选设备各受压元件的材质。

应从GB 150—1998《钢制压力容器》、GB 6654—1996《压力容器用钢板》中选取锰、硫、磷含量较低的钢材。

锰元素在钢材生产和设备的焊接过程中,会产生出马氏体/贝氏体高强度、低韧性的显微金相组织,表现出极高的硬度,这对设备抗硫化氢应力腐蚀极为不利。

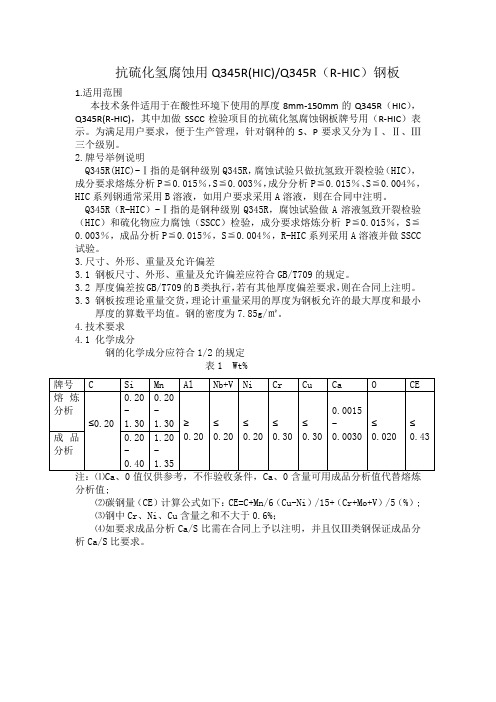

抗硫化氢腐蚀用Q345R(HIC)/Q345R(R-HIC)钢板1.适用范围本技术条件适用于在酸性环境下使用的厚度8mm-150mm的Q345R(HIC),Q345R(R-HIC),其中加做SSCC检验项目的抗硫化氢腐蚀钢板牌号用(R-HIC)表示。

为满足用户要求,便于生产管理,针对钢种的S、P要求又分为Ⅰ、Ⅱ、Ⅲ三个级别。

2.牌号举例说明Q345R(HIC)-Ⅰ指的是钢种级别Q345R,腐蚀试验只做抗氢致开裂检验(HIC),成分要求熔炼分析P≦0.015%,S≦0.003%,成分分析P≦0.015%、S≦0.004%,HIC系列钢通常采用B溶液,如用户要求采用A溶液,则在合同中注明。

Q345R(R-HIC)-Ⅰ指的是钢种级别Q345R,腐蚀试验做A溶液氢致开裂检验(HIC)和硫化物应力腐蚀(SSCC)检验,成分要求熔炼分析P≦0.015%,S≦0.003%,成品分析P≦0.015%,S≦0.004%,R-HIC系列采用A溶液并做SSCC 试验。

3.尺寸、外形、重量及允许偏差3.1 钢板尺寸、外形、重量及允许偏差应符合GB/T709的规定。

3.2 厚度偏差按GB/T709的B类执行,若有其他厚度偏差要求,则在合同上注明。

3.3 钢板按理论重量交货,理论计重量采用的厚度为钢板允许的最大厚度和最小厚度的算数平均值。

钢的密度为7.85g/㎡。

4.技术要求4.1 化学成分钢的化学成分应符合1/2的规定表1 Wt%分析值;⑵碳钢量(CE)计算公式如下:CE=C+Mn/6(Cu-Ni)/15+(Cr+Mo+V)/5(%);⑶钢中Cr、Ni、Cu含量之和不大于0.6%;⑷如要求成品分析Ca/S比需在合同上予以注明,并且仅Ⅲ类钢保证成品分析Ca/S比要求。

4.2 冶炼方法采用初炼+炉外精炼方式冶炼,冶炼过程进行Ca处理,并应为本质细晶粒钢。

4.3 交货状态:正火4.4 推荐模拟焊后热处理制度:610±10℃,保温2.5min/mm4.5 力学性能钢板试样模拟焊后热处理状态的力学性能应符合下表3的规定,试样方向为横向。

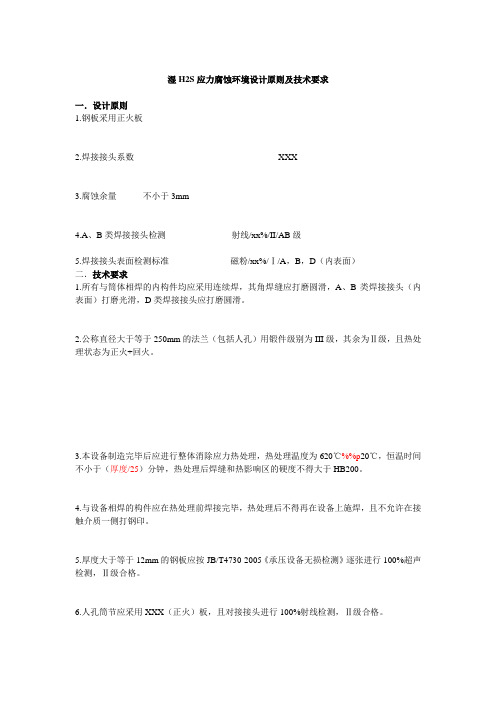

湿H2S应力腐蚀环境设计原则及技术要求

一.设计原则

1.钢板采用正火板

2.焊接接头系数XXX

3.腐蚀余量不小于3mm

4.A、B类焊接接头检测射线/xx%/II/AB级

5.焊接接头表面检测标准磁粉/xx%/Ⅰ/A,B,D(内表面)

二.技术要求

1.所有与筒体相焊的内构件均应采用连续焊,其角焊缝应打磨圆滑,A、B类焊接接头(内表面)打磨光滑,D类焊接接头应打磨圆滑。

2.公称直径大于等于250mm的法兰(包括人孔)用锻件级别为III级,其余为Ⅱ级,且热处理状态为正火+回火。

3.本设备制造完毕后应进行整体消除应力热处理,热处理温度为620℃%%p20℃,恒温时间不小于(厚度/25)分钟,热处理后焊缝和热影响区的硬度不得大于HB200。

4.与设备相焊的构件应在热处理前焊接完毕,热处理后不得再在设备上施焊,且不允许在接触介质一侧打钢印。

5.厚度大于等于12mm的钢板应按JB/T4730-2005《承压设备无损检测》逐张进行100%超声检测,Ⅱ级合格。

6.人孔筒节应采用XXX(正火)板,且对接接头进行100%射线检测,Ⅱ级合格。

7.本设备存在湿H2S应力腐蚀环境。

8..明细表中所列法兰数量均不包括配对法兰。

湿硫化氢环境下压力容器钢板的应力腐蚀机理与材料选择钢板材料在湿H2S环境中,如果硬度偏高,同时有拉伸应力存在,容易导致应力腐蚀发生,造成严重后果。

文章利用实验室实验方法分析应力腐蚀原因,对钢板提出了技术要求来预防湿硫化氢应力腐蚀。

标签:钢板;硬度;湿硫化氢;应力腐蚀破裂石油化工及油田采油设备处理的原油中含H2S,随着高硫高酸原油加工量的增加,硫化氢对设备的腐蚀也愈加严重,已成为石化行业较为突出的问题,特别是湿H2S应力腐蚀开裂,所引起的事故往往是突发的、灾难性的。

因此,开展H2S腐蚀的相关研究对于确保石化设备的安全运转以及提高石化行业的生产效率具有重大的理论和实际意义。

1 湿硫化氢环境中的腐蚀分类1.1 在硫化物腐蚀环境和静态拉应力同时作用下产生的开裂称硫化物应力腐蚀开裂(SSCC)。

这是酸性环境中破坏性和危害性最大的一种腐蚀。

1.2 氢致开裂(HIC)与SSCC的驱动力不同,HIC不需要像SSCC那样的外力,其生成裂纹的驱动力是靠进入钢中的氢产生的气压,当氢气压超过材料屈服强度时便产生变形开裂,裂纹间相互扩展连接形成阶梯型开裂(SWC)。

2 实验方法的选择与应用2.1 A.SSCC实验SSCC方法的适用性:模拟由外力或作应力引起的硫化物应力腐蚀开裂的实验,可作为压力容器等产品的标准检验方法,同时可研究H2S对不同材料和不同工艺性能的影响。

一般情况推荐使用美国腐蚀工程师协会NACETM0177 标准中的A法,即恒负荷拉伸实验法,实验采用饱和的H2S水溶液(质量浓度约3250mg/L),配制时应注意使用冰乙酸(冰醋酸),其积体分数为99.5%。

应力值和时间的确定:实验过程中,对于施加的应力可参考GB/T15970.1-1995标准的二元搜索法来确定临界应力,实验后的应力腐蚀数据采用统计方法进行处理。

不论施加应力或试样暴露到腐蚀环境的顺序如何,都以试样暴露到腐蚀环境开始计时。

确定应力与断裂时间曲线时,需10~15支应力腐蚀试样,实验周期约45天,测定不同应力下的断裂时间,试样720h仍不发生断裂的应力定为应力腐蚀门坎值σth。

1、下列环境发生湿H2S腐蚀开裂:(1)含游离水;(2)以下四个条件之一:(i)游离水中H2S溶解量大于50ppmw;(ii)游离水pH值小于4,且有溶解的H2S存在;(iii)游离水pH值大于7.6,水中溶解的HCN大于20ppmw,且有溶解的H2S存在;(iv) H2S在气相中的分压大于0.0003MPa。

2、特别是当设备和管道的介质环境符合以下任何一条时称为湿H2S严重腐蚀环境:(1)液相游离水的pH值大于7.8,且在游离水中的H2S大于2000ppm;(2)液相游离水的pH值小于5,且在游离水中的H2S大于50ppm;(3)液相游离水中存在HCN或氢氰酸化合物,且大于20ppm。

二、设计、制造要求1、设备和管道如选用碳素钢或低合金钢,必须是镇静钢;2、对湿H2S腐蚀环境下的碳素钢或低合金钢制设备和管线,材料的使用状态应是正火、正火+回火或调质状态;3、材料的碳当量CE应不大于0.43(CE=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15;式中各元素符号是指该元素在钢材中含量百分比);4、在湿H2S严重腐蚀环境下,当材料的抗拉强度大于480MPa时要控制其S含量不大于0.002%,P含量不大于0.008%,Mn含量不大于1.30%,且应进行抗HIC性能试验或恒负荷拉伸试验。

5、在湿H2S环境下,应尽量少选择焊接。

如采取焊接,原则上应进行焊后消除应力热处理,热处理温度应按标准要求取上限。

6、热处理后碳素钢或碳锰钢焊接接头的硬度应不大于HB200,其它低合金钢母材和焊接接头的硬度应不大于HB237;7、热加工成形的碳素钢或低合金钢制管道元件,成形后应进行恢复力学性能热处理,且其硬度不大于HB225;8、冷加工成形的碳素钢或低合金钢制设备和管道元件,当冷变形量大于5%时,成形后应进行消除应力热处理,且其硬度不大于HB200。

但对于冷变形量不大于15%且硬度不大于HB190时,可不进行消除应力热处理;9、接触湿硫化氢环境碳素钢螺栓的硬度应不大于HB200,合金钢螺栓的硬度应不大于HB225;10、铬钼钢制设备和管道热处理后母材和焊接接头的硬度应不大于HB225(1Cr-0.5Mo、1.25Cr-0.5Mo)、HB235(2.25Cr-1Mo、5Cr-1Mo)和HB248(9Cr-1Mo);11、铁素体不锈钢、马氏体不锈钢和奥氏体不锈钢的母材和焊接接头的硬度应不大于HRC22,其中奥氏体不锈钢的碳含量不大于0.10%,且经过固溶处理或稳定化处理;12、双相不锈钢的母材和焊接接头的硬度应不大于HRC28,其铁素体含量应在35-65%的范围内;13、容器内在焊接接头两侧50mm范围内的表面进行防护,可在表面喷锌、喷铝并用非金属涂料封闭的方法;14、不使用承插焊形式的管件;15、结构上应尽量避免应力集中;16、设备壳体或卷制管道用钢板厚度大于12mm时,应按JB/T4730进行超声波检测,符合Ⅱ级要求。

湿硫化氢腐蚀环境选材要求

湿硫化氢腐蚀环境对材料的要求非常严格,因为湿硫化氢腐蚀

是一种常见的腐蚀形式,特别是在石油、天然气和化工行业的设备

和管道中。

在这种环境下,材料需要具备以下几个方面的要求:

1. 耐腐蚀性,材料需要具有优异的耐腐蚀性能,能够抵抗湿硫

化氢引起的腐蚀。

通常情况下,不锈钢、镍基合金、钛合金等具有

良好的耐腐蚀性能,因此在湿硫化氢腐蚀环境中被广泛应用。

2. 强度和韧性,材料需要具备足够的强度和韧性,以应对在腐

蚀环境中可能受到的力学应力和冲击。

这对材料的选择和设计提出

了挑战,需要综合考虑材料的力学性能和耐腐蚀性能。

3. 焊接性能,在实际工程中,很多构件需要进行焊接,因此材

料的焊接性能也是考虑的重要因素。

材料需要具有良好的焊接性能,能够确保焊接接头的质量和耐腐蚀性能。

4. 经济性,除了上述性能要求外,材料的成本、加工性能等因

素也需要考虑。

在满足耐腐蚀性能的前提下,尽可能选择成本合理、加工方便的材料,以确保工程的经济性。

总的来说,湿硫化氢腐蚀环境对材料的要求主要集中在耐腐蚀性能、力学性能、焊接性能和经济性等方面。

工程师在选择材料时需要综合考虑这些因素,以确保设备和管道在湿硫化氢腐蚀环境中能够安全、可靠地运行。

Q345R(HIC)/Q345R(R-HIC)抗硫化氢腐蚀用钢板技术条件

1适用范围

本技术条件适用于厚度8mm-130mm的在酸性环境下使用的Q345R(HIC)和Q345R(R-HIC)钢板,加做SSCC检验项目的抗硫化氢腐蚀钢板牌号用Q345R(R-HIC)表示.

2尺寸、外形、重量及允许偏差

2.1 尺寸、外形、重量及允许偏差应符合GB/T709 的规定.

2.2 厚度偏差按GB/T709的B类或C类执行,在注明.

2.3 钢板按理论重量,理论计重采用的厚度为钢板允许的最大厚度和最小厚度的算术平均值. 钢的密度为7.85g/cm³.

3技术要求

3.1化学成分

Q345R(HIC)/Q345R(R-HIC)抗硫化氢腐蚀用钢板技术条件

钢的化学成分应符合下表规定.

牌号 C Si Mn P S Ca O CE

熔炼分析≤

0.20

0.20-0.55 1.20-1.36 ≤

0.015

≤

0.003

0.0015-0.0030 ≤

0.004

≤0.45

成品分析0.20-0.60 ≤

0.004

注(1)Ca值仅供参考,不作验收条件,Ca、O含量可用成品分析值代替熔炼分析值;

(2)碳当量(CE)计算公式如下:CE=C Mn/6 (Cu Ni)/15 (Cr Mo V)/5

(3)S含量的目标值为0.002%

(4)为了改善钢板性能,可添加部分微合金元素.

3.2冶炼方法

采用电炉炉外精炼方式冶炼,冶炼过程进行Ca处理,并应为本质细晶粒钢,≤80mm钢板其实际晶粒度为VI级或VI级以上;>80mm钢板其实际晶粒度为V级或V级以上.

3.3交货状态:正火.

3.4试样状态:所有钢板应对其检验用试样进行模拟焊后热处理,模拟焊后热处理温度:610-635℃,保温时间:4-12小时,具体模拟焊后热处理制度再注明.

3.5力学性能

Q345R(HIC)/Q345R(R-HIC)抗硫化氢腐蚀用钢板技术条件

钢板试样模拟焊后热处理状态的力学性能应符合下表规定:

厚度(mm) ReL MPa Rm MPa A% 180°弯曲

试验b=2a 厚度方向性能ψZ(%)

8-16 ≥345 510-640 平均值单个值>16-36 ≥325 500-630 ≥21 d=2a ≥35 ≥25 >36-60 ≥315 490-620 d=3a

>60-100 ≥305 490-620 ≥20

>100-130 ≥285 480-610

注:冲击要求可另行协商

Q345R(HIC)/Q345R(R-HIC)抗硫化氢腐蚀用钢板技术条件

3.5.2布氏硬度:钢板应逐轧制张进行超声波探伤检查,布氏硬度值≤200HB

3.6超声波检验:钢板应逐张进行超声波探伤检查,探伤标准级别再注明.

3.7每批钢板的检验项目、取样数量、取样方法及试验方法应符合下表规定:

检验项目取样数量(个)取样方法试验方法

化学分析熔炼分析1(每炉)GB/T20066 GB/T223

熔炼分析1(逐轧制张)

拉伸1(逐轧制张)GB/T2978 GB/T228

弯曲1(逐轧制张)GB/T232

厚度方向性能3(逐轧制张)GB/T5313 GB/T5313

晶粒度1(每炉)YB/T5148-93

布氏硬度1(逐轧制张)GB/T231

超声波探伤逐张注明

HIC试验见附加要求注明

*冲击3(逐轧制张)GB/T2975 GB229

GB/T2975注明GB/T4338

*高温拉伸1(逐轧制张)见

附加要求

*SSCC试验注明

注:带*为可选择项目。

Q345R(HIC)/Q345R(R-HIC)抗硫化氢腐蚀用钢板技术条件

4检验规则

4.1钢板表面质量应符合GB713-2008的规定。

4.2钢板的包装、标志及质量证明书应符合GB713-2008的规定。

4.3未尽事宜执行GB713-2008的规定。

附加要求(在用户提出要求并在注明时才予以保证)

1.模拟焊后热处理制度

2.高温拉伸(协商)

3.低温冲击(协商)

4.钢板抗氢致裂纹(HIC)试验检验规则

A.抗氢致裂纹(HIC)试验方法,试验方法任选其中之一

(1)执行NACE TM0284标准,采用A溶液,三个试样平均值为:CLR≤10%;CSR ≤3%;CTR≤1%。

(2)执行NACE TM0284标准,采用B液,三个试样平均值为:CLR≤10%;CSR ≤3%;CTR≤1.5%。

(3)执行GB8650标准,三个试样平均值为:CLR≤5;CSR≤0.5%;CTR≤1.5%;

其中PH:介质酸碱度;CLR:裂纹长度百分比;CSR:裂纹敏感百分比;CTR:裂纹厚度百分比。

B.H IC试验验收规则

Q345R(HIC)/Q345R(R-HIC)抗硫化氢腐蚀用钢板技术条件

HIC试验应成批验收,每批由同一炉号、同一厚度、同一热处理制度的钢板组成。

厚度不大于30mm时,取一组试样,试样尺寸为板厚*20mm*100mm;厚度大于30mm时,从厚度1/2处取一组试样,试样尺寸为20mm*20mm*100mm。

5.钢板抗硫化物应力腐蚀试验检验规则

抗硫化物应力腐蚀试验(SSCC)试验方法执行GB4157-84标准,门槛应力Reh≥230Mpa。