机械零件的设计基本概论

- 格式:ppt

- 大小:976.50 KB

- 文档页数:15

机械零件设计概论2引言机械零件是机械系统中不可或缺的一部分。

它们承担着传递力量、转换能量、支撑结构等功能,影响着整个机械系统的性能和效率。

因此,机械零件的设计至关重要。

本文将介绍机械零件设计的基本概念和原则,并提供一些实用的设计方法和技巧。

1. 机械零件设计的基本概念机械零件的设计是指通过设计和优化零件的几何形状、材料选择和制造工艺,使其能够满足机械系统的功能要求和性能指标。

在进行机械零件设计时,需要考虑以下几个基本概念:1.1 功能要求机械零件设计的首要任务是确保零件能够完成所需的功能要求。

这包括传递力量、承受载荷、转换能量等功能。

设计师需要充分理解机械系统的工作原理和要求,以便在设计中考虑这些功能要求。

1.2 性能指标性能指标是衡量机械零件设计质量的重要标准。

常见的性能指标包括强度、刚度、耐久性、精度等。

设计师需要根据机械系统的工作条件和需求,确定合适的性能指标,并在设计中予以考虑。

1.3 材料选择材料选择是机械零件设计的关键步骤。

不同材料具有不同的特性,如强度、硬度、韧性等。

设计师需要根据零件的功能要求和性能指标,选择适合的材料。

此外,还需要考虑材料的可加工性和可靠性等因素。

1.4 制造工艺制造工艺对机械零件的设计有着重要影响。

不同的制造工艺对零件的复杂度、成本和性能都有不同的要求。

设计师需要了解各种制造工艺的特点和限制,并在设计中考虑这些因素,以实现零件的可制造性。

2. 机械零件设计的原则机械零件设计需要遵循一些基本原则,以实现设计的效果和质量。

2.1 安全性安全性是机械零件设计的首要原则。

设计师需要确保设计的零件能够安全地工作,防止因失效或故障而造成人员伤害或财产损失。

因此,在设计中需要考虑零件的强度、刚度等因素,并进行充分的安全性分析和测试。

可靠性是机械零件设计的重要要求。

设计师需要确保设计的零件能够在设计寿命内正常工作,不发生故障或失效。

在设计中需要考虑材料的持久性、质量控制等因素,并进行可靠性分析和测试。

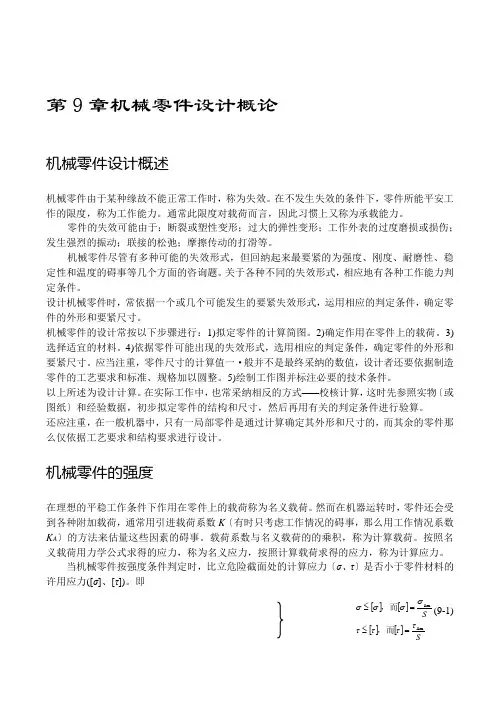

第9章机械零件设计概论机械零件设计概述机械零件由于某种缘故不能正常工作时,称为失效。

在不发生失效的条件下,零件所能平安工作的限度,称为工作能力。

通常此限度对载荷而言,因此习惯上又称为承载能力。

零件的失效可能由于:断裂或塑性变形;过大的弹性变形;工作外表的过度磨损或损伤;发生强烈的振动;联接的松弛;摩擦传动的打滑等。

机械零件尽管有多种可能的失效形式,但回纳起来最要紧的为强度、刚度、耐磨性、稳定性和温度的碍事等几个方面的咨询题。

关于各种不同的失效形式,相应地有各种工作能力判定条件。

设计机械零件时,常依据一个或几个可能发生的要紧失效形式,运用相应的判定条件,确定零件的外形和要紧尺寸。

机械零件的设计常按以下步骤进行:1)拟定零件的计算简图。

2)确定作用在零件上的载荷。

3)选择适宜的材料。

4)依据零件可能出现的失效形式,选用相应的判定条件,确定零件的外形和要紧尺寸。

应当注重,零件尺寸的计算值一·般并不是最终采纳的数值,设计者还要依据制造零件的工艺要求和标准、规格加以圆整。

5)绘制工作图并标注必要的技术条件。

以上所述为设计计算。

在实际工作中,也常采纳相反的方式─—校核计算,这时先参照实物〔或图纸〕和经验数据,初步拟定零件的结构和尺寸,然后再用有关的判定条件进行验算。

还应注重,在一般机器中,只有一局部零件是通过计算确定其外形和尺寸的,而其余的零件那么仅依据工艺要求和结构要求进行设计。

机械零件的强度在理想的平稳工作条件下作用在零件上的载荷称为名义载荷。

然而在机器运转时,零件还会受到各种附加载荷,通常用引进载荷系数K 〔有时只考虑工作情况的碍事,那么用工作情况系数K A 〕的方法来估量这些因素的碍事。

载荷系数与名义载荷的的乘积,称为计算载荷。

按照名义载荷用力学公式求得的应力,称为名义应力,按照计算载荷求得的应力,称为计算应力。

当机械零件按强度条件判定时,比立危险截面处的计算应力〔σ、τ〕是否小于零件材料的许用应力([σ]、[τ])。

机械零件设计概论概述机械零件设计是机械工程领域中非常重要的一个方面。

它涉及到设计师通过使用不同的工程原理和技术,设计出能够满足特定功能和要求的机械零件。

在机械零件的设计中,设计师需要考虑到多方面的因素,包括力学性能、结构强度、材料选择等等。

在本文档中,我们将讨论机械零件设计的一些基本概念和方法,以及在设计过程中应该注意的一些要点。

设计原则在进行机械零件设计时,有一些基本的设计原则是必须遵循的。

这些设计原则可以帮助设计师在设计过程中做出正确的决策,并确保设计出符合要求的零件。

1.功能性:零件的设计应该能够满足其预期的功能和要求。

设计师需要仔细分析零件的用途和工作环境,以确保设计出的零件能够正常运行并达到预期的效果。

2.可靠性:零件的设计应该具有良好的可靠性,即能够在设计寿命期间保持稳定的性能。

设计师需要考虑到零件所受到的各种力和载荷,并采取相应的措施来提高零件的结构强度和耐久性。

3.经济性:设计师在设计零件时需要考虑到成本因素。

他们需要尽量选择成本较低的材料和加工工艺,以确保零件的制造成本在可接受范围内。

4.可制造性:设计师需要考虑到零件的制造过程。

他们需要尽量设计出易于加工的零件形状,并减少加工过程中的复杂性和成本。

5.可维修性:设计师在设计零件时需要考虑到维修和保养过程。

他们需要尽量设计出易于维修的零件结构,以便未来的维修工作能够更加方便和快捷。

设计流程机械零件的设计流程通常包括以下几个步骤:1.需求分析:设计师首先需要与客户或用户进行沟通,了解对零件的功能和性能的要求。

他们需要确定零件的尺寸、形状、材料等参数。

2.概念设计:根据客户需求,设计师开始进行概念设计。

他们会产生多种不同的设计方案,并对每个方案进行评估和比较。

最终选择最佳的设计方案。

3.详细设计:在确定最佳设计方案后,设计师开始进行详细设计。

他们会使用CAD软件绘制零件的三维模型,并对零件进行力学分析,以确保其结构强度和稳定性。

4.材料选择:设计师需要根据零件的功能和要求选择合适的材料。

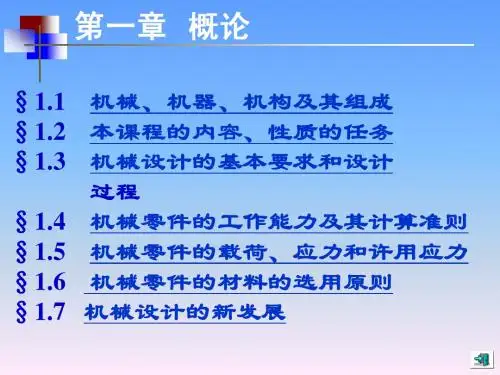

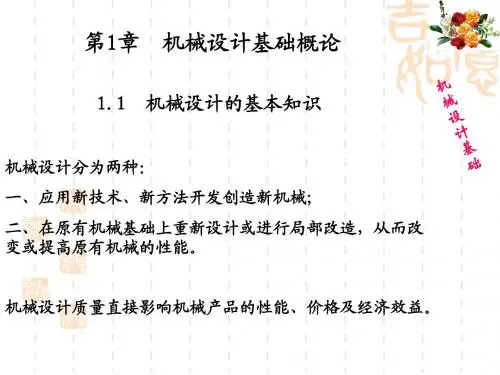

1、机械设计基本要求:在满足预期功能的前提下,性能好、效率高、成本低,在预定使用期限内安全可靠、操作方便、维修简单等。

机械零件设计的基本要求:在满足机械整体性能、功能要求的前提下,工作可靠、成本低。

2、失效机械零件由于某种原因而不能正常工作失效形式:断裂、过大的弹性变形、塑性变形、工作表面的过度磨损或损失、发生强烈的振动、联接的松弛、摩擦打滑等。

3、机械零件设计要点除满足设计准则外,还必须处理好(1)材料及热处理问题;(2)公差与配合、表面粗糙度问题;(3)公益性问题;(4)标准化及系列化问题等。

4、公差零件尺寸必须介于两个允许的极限尺寸之间,这两个极限尺寸之差称为公差。

5、变应力:随时间变化而变化的应力。

6、应力:具有周期性的变应力。

(机械零件所受应力多数为循环变应力)7、应力循环特性:应力循环中的最小应力与最大应力之比,可用来表示变应力中变化的特征。

(用r表示)r=-1 对循环变应力条件:σmax=-σminr=0 脉动循环变应力σmax≠0σmin=0r=+1 静应力σmax=σmin8、疲劳断裂零件损伤到一定程度后,裂纹扩展到一定程度后,才发生的突然断裂。

与变应力的最大值和应力循环作用次数有关。

9、机械零件的接触强度10、摩擦分为内摩擦和外摩擦。

11、静摩擦:仅有相对滑动趋势的摩擦。

动摩擦:相对滑动中的摩擦。

12、根据摩擦面间存在润滑剂的情况分为:(1)干摩擦:表面间无任何润滑剂或保护物的纯金属接触时的摩擦。

(2)边界摩擦:摩擦表面被吸附的边界膜隔开,摩擦性质取决于边界膜和表面的吸附性能。

流体摩擦:摩擦表面被流体隔开,摩擦性质取决于流体内部分子间粘性阻力。

(4)混合摩擦:摩擦状态处于边界摩擦及流体摩擦的混合状态。

13、磨损运动副之间的摩擦导致零件表面材料的逐渐丧失或迁移。

磨损三阶段:(1)磨合阶段:磨合后的稳定粗糙度是给定摩擦条件下的最佳粗糙度。

(2)稳定磨损阶段:零件在平稳而缓慢的速度下磨损,摩擦条件保持相对恒定。