压缩机控制方案

- 格式:ppt

- 大小:624.50 KB

- 文档页数:23

丙烯压缩机变频调速控制方案设计与实现沈阳鼓风机集团自动控制系统工程有限公司沈阳 110869中文摘要:丙烯压缩机需要根据上下游工艺需求改变机组转速来调整工况,是烯烃装置中的核心设备。

本文以宁波利万聚酯材料有限公司160万吨年芳烃装置项目丙烯压缩机变频调速控制为背景,对丙烯压缩机的特殊工艺需求进行了深入研究,设计了一套完善的变频调速控制方案,具备上切工频的节能功能,同时配机组控制系统设置了压力串级控制,简化了机组调速的操作难度,提高了机组运行的稳定性。

关键词:丙烯压缩机;变频调速;上切工频;串级控制在经济飞速发展的21世纪,低碳烯烃(乙烯、丙烯等)是我国石油化工行业最重要的产品之一,是塑料、合成树脂、纤维、橡胶等大宗重要合成材料的基础原料。

为适应市场的竞争,国内化工龙头企业开始合资建设大型乙烯装置和芳烃装置,丙烯压缩机作为工艺流程中的核心设备,其调速控制方案直接决定了安全生产和产品质量,因此受到了大家的重视。

2000年前国内大型高压变频调速技术刚刚起步,液力耦合器的调速方案又受限于可以调速但无法节能,丙烯压缩机大多选用汽轮机驱动作为调速的解决方案。

2008年以后,随着进口变频器如SIEMENS、ABB、TMEIC等厂家进入中国市场,国内变频调速技术得到了迅速的提高,越来越多的压缩机驱动方案选择了10kV、6kV的高压变频电机配套大型高压变频器。

电驱方案的优势在于脱离了汽轮机驱动方案从而无需考虑蒸汽来源问题,减少了项目初期的投资,同时通过变频器调速能够达到节能环保的作用,受到越来越多业主青睐。

本文以宁波利万聚酯材料有限公司160 万吨年芳烃装置项目为研究背景,选用沈鼓自主研发设计的3MCL1106丙烯压缩机。

丙烯装置的压缩机气路循环都是闭路,通常在每段装有防喘阀门,如果有段间抽出气,会增加石墙阀防止流量过大。

其系统组成见图1。

图1丙烯压缩机系统示意图丙烯机组由于设备故障或工艺需求紧急停机时,所有防喘阀门和一个石墙阀全部打开,介质从一、二、四段分别泄放,保证机组出口压力达到压力的平衡。

多并联节能压缩机组控制系统设计说明摘要随着人民生活水平的提高,物流和国内零售行业的快速发展,大、中型食品冷藏设施,在解决中转、生产、销售等环节的食品保鲜问题中,发挥着重要的作用;其核心的制冷压缩机组,也已经逐渐从:单个大容量的制冷机到多台中、小容量制冷机一起运作到现在的大型多机组并联的发展过程。

多并联制冷压缩机组因为它高效节能、安全稳定、价钱不高等优点,成为目前制冷工程优先选用的系统,被越来越多的设计单位逐渐认可和接受;越来越多的低温配送中心,食品加工厂,冷冻设备和大型的冷库,开始使用并联压缩机制冷系统来替换原来的单台压缩机制冷系统。

并联压缩机系统是让多台压缩机并联连接在一起,然后安装在同一个机架上,共用一些部件,例如冷凝器、吸排气管和储液桶等。

自带的高性能中央处理器在其结构中一般是一个高性能PLC 控制器或者是一台专用的并联机组控制器,在其控制下,测量并控制工作参数,优化并协调系统的运行,给制冷系统的主蒸发器或冷库中的冷风机组提供制冷剂。

本设计主要是介绍多并联节能压缩机组控制系统的背景,国内当前现状以及当前工艺流程,同时采用西门子PLC来设计控制流程,最后用触摸屏来监控动作过程。

关键词:多并联节能压缩机组;西门子PLC;触摸屏AbstractWith the improvement of people's living standards, logistics, and rapid development of the domestic retail industry, large and medium-sized food cold storage facilities, food preservation issue is resolved in transit, production, marketing and other aspects, and plays an important role; its core compression refrigeration unit, has also been a gradual shift from: a single large-capacity refrigerator to more medium and small-capacity refrigerator work together to present the development of large-scale multi-unit parallel. More refrigeration compressor in parallel because it energy efficient, safe and stable, the price is not higher merit, as the current preferred refrigeration engineering system, more and more design units gradually recognized and accepted; more and more low temperature distribution centers, food processing, refrigeration equipment and large refrigerator, start using a parallel compressor refrigeration system to replace the original single compressor refrigeration system. Parallel compressor systems allow multiple compressors connected together in parallel, and then installed on the same rack, share some components, such as condensers,intake and exhaust pipe and reservoir barrels. Built-in high-performance central processing unit in the structure is typically a high-performance PLC controller or a dedicated unit controller in parallel, under its control, measurement and control of operating parameters, optimize and coordinate the operation of the system, to the main evaporator or cold in the cold unit cooling system to provide refrigerant.Background This design is more energy-efficient compressor control system in parallel, the domestic as well as the current status of the current process, while using the Siemens PLC to design control process, and finally with a touch screen to monitor the course of action.Key words: More energy-efficient compressors in parallel; Siemens PLC; touch screen目录摘要 (I)Abstract (II)第1章绪论........................................................... - 1 -1.2课题现状.................................................... - 1 -1.3课题内容.................................................... - 2 - 第2章多并联节能压缩机组控制系统工艺介绍............................. - 3 -2.1多并联节能压缩机组控制系统的结构介绍........................ - 3 -2.2多并联节能压缩机组控制系统的工艺流程........................ - 3 -2.3本章小结.................................................... - 4 - 第3章控制要求及方案设计............................................. - 5 -3.1控制要求.................................................... - 5 -3.2方案比较.................................................... - 5 -3.2.1确定控制方案....................................... - 5 -3.2.2确定控制方向....................................... - 6 -3.3本章小结.................................................... - 6 - 第4章硬件设计....................................................... - 7 -4.1硬件控制系统................................................ - 7 -4.2I/O地址表................................................... - 7 -4.3控制系统主回路.............................................. - 8 -4.4外部接线图.................................................. - 9 -4.5硬件选型................................................... - 10 -4.5.1PLC的选型......................................... - 10 -4.5.2压缩机设备的选型.................................. - 11 -4.5.3温度传感器的选型.................................. - 12 -4.5.4电磁阀的选型...................................... - 12 -4.5.5压力传感器的选型.................................. - 13 -4.5.6蒸发冷风机的选型.................................. - 14 -4.5.7蒸发冷水泵的选型.................................. - 15 -4.5.8压力开关的选型.................................... - 16 -4.5.9按钮的选型........................................ - 16 -4.5.10指示灯的选型..................................... - 17 -4.5.11熔断器的选型..................................... - 18 -4.5.12交流接触器的选型................................. - 20 -4.5.13热继电器的选型................................... - 21 -4.6本章小结................................................... - 22 - 第5章软件设计...................................................... - 23 -5.1软件设计思想............................................... - 23 -5.2编程理论基础............................................... - 23 -5.2.1高压与数字输出的关系.............................. - 23 -5.2.2低压与数字输出的关系.............................. - 24 -5.2.3温度与数字输出的关系.............................. - 25 -5.3程序流程图................................................. - 25 -5.4本章小结................................................... - 27 - 第6章触摸屏的设计.................................................. - 28 -6.1触摸屏的选择............................................... - 28 -6.2触摸屏画面的制作........................................... - 28 -6.3触摸屏的调试............................................... - 35 -第7章程序的调试与仿真.............................................. - 38 -7.1软件的确定................................................. - 38 -7.2程序的调试................................................. - 38 -7.3软件的仿真................................................. - 39 -7.4本章小结................................................... - 42 - 第8章总结.......................................................... - 43 - 致谢................................................................. - 44 - 参考文献............................................................. - 45 - 附录................................................................. - 46 -1.主电路...................................................... - 46 -2.控制电路.................................................... - 47 -3.外部接线图.................................................. - 48 -4.PLC主程序.................................................. - 49 -5.1#压缩机程序................................................ - 54 -6.2#压缩机程序................................................ - 55 -7.3#压缩机程序................................................ - 56 -8.温度压力处理程序............................................ - 57 -9.故障报警处理程序............................................ - 61 -10.压缩机启动顺序程序......................................... - 67 -11.压缩机运行时间程序......................................... - 71 -第1章绪论1.1课题背景近几年来,随着国际制冷压缩机行业的迅速发展,全球压缩机组市场集中度逐渐提高,领先的压缩机生产企业通过行业整合不断提高竞争力,逐渐出现了以德国比泽尔和美国英格索兰等为代表的行业领先企业,占据优势市场地位。

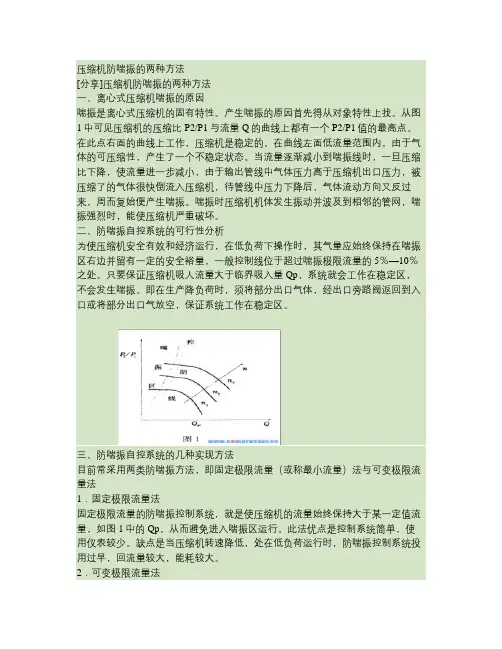

压缩机防喘振的两种方法[分享]压缩机防喘振的两种方法一、离心式压缩机喘振的原因喘振是离心式压缩机的固有特性。

产生喘振的原因首先得从对象特性上找。

从图1中可见压缩机的压缩比P2/P1与流量Q的曲线上都有一个P2/P1值的最高点。

在此点右面的曲线上工作,压缩机是稳定的。

在曲线左面低流量范围内,由于气体的可压缩性,产生了一个不稳定状态。

当流量逐渐减小到喘振线时,一旦压缩比下降,使流量进一步减小,由于输出管线中气体压力高于压缩机出口压力,被压缩了的气体很快倒流入压缩机,待管线中压力下降后,气体流动方向又反过来,周而复始便产生喘振。

喘振时压缩机机体发生振动并波及到相邻的管网,喘振强烈时,能使压缩机严重破坏。

二、防喘振自控系统的可行性分析为使压缩机安全有效和经济运行,在低负荷下操作时,其气量应始终保持在喘振区右边并留有一定的安全裕量,一般控制线位于超过喘振极限流量的5%—10%之处。

只要保证压缩机吸人流量大于临界吸入量Qp,系统就会工作在稳定区,不会发生喘振。

即在生产降负荷时,须将部分出口气体,经出口旁路阀返回到入口或将部分出口气放空,保证系统工作在稳定区。

三、防喘振自控系统的几种实现方法目前常采用两类防喘振方法,即固定极限流量(或称最小流量)法与可变极限流量法1.固定极限流量法固定极限流量的防喘振控制系统,就是使压缩机的流量始终保持大于某一定值流量,如图1中的Qp,从而避免进入喘振区运行。

此法优点是控制系统简单,使用仪表较少。

缺点是当压缩机转速降低,处在低负荷运行时,防喘振控制系统投用过早,回流量较大,能耗较大。

2.可变极限流量法在压缩机负荷有可能通过调速来改变的场合,因为不同转速工况下,极限喘振流量是一个变数,它随转速的下降而变小,所以最合理的防喘振控制方法,应是留有适当的安全裕量,使防喘振调节器沿着喘振极限流量曲线右侧的一条安全控制线工作,这便是可变极限流量法。

常用控制方案有两种:一是采用测量压缩机转速,经函数发生器作为流量调节器给定值(图2)。

活塞压缩机压力怎么调节活塞压缩机是一种常见的压缩机类型,广泛应用于各行各业。

在使用活塞压缩机的过程中,压力调节是一个关键的技术环节。

合理地调节压力,不仅可以确保活塞压缩机的正常运行,还可以提高其工作效率。

那么,活塞压缩机压力究竟应该如何调节呢?首先,我们需要了解活塞压缩机的基本工作原理。

活塞压缩机通过活塞往复运动将气体压缩,从而提高气体的压力。

因此,调节活塞压缩机的压力,就是要调节活塞的往复运动次数和幅度。

在实际操作中,调节活塞压缩机的压力有多种方式,下面介绍几种常见的调节方法。

1.调节排气阀的开启时间:活塞压缩机的排气阀是控制气体出口的关键部件。

通过调节排气阀的开启时间,可以控制气体的压缩时间,进而调节压缩机的压力。

当需要增大压力时,可以适当延长排气阀的开启时间;反之,当需要降低压力时,可以适当缩短排气阀的开启时间。

2.调节排气阀的开启频率:活塞压缩机的排气阀不仅可以控制开启时间,还可以控制开启的频率。

在特定的工作条件下,通过调节排气阀的开启频率,可以达到调节压力的目的。

一般来说,开启频率越高,压力越大;开启频率越低,压力越小。

因此,根据实际需要,可以适当调节排气阀的开启频率。

3.调节进气阀的开启时间:活塞压缩机的进气阀是控制气体进入的关键部件。

通过调节进气阀的开启时间,可以控制气体进入的时间和数量,进而调节压缩机的压力。

当需要增大压力时,可以适当缩短进气阀的开启时间;反之,当需要降低压力时,可以适当延长进气阀的开启时间。

4.调节进气阀的开启频率:活塞压缩机的进气阀也可以控制开启的频率。

通过调节进气阀的开启频率,可以达到调节压力的效果。

开启频率越高,压力越大;开启频率越低,压力越小。

根据实际需要,可以适当调节进气阀的开启频率。

需要注意的是,在进行活塞压缩机压力调节的过程中,应该根据实际情况进行合理的调整,避免过度调节造成不必要的损耗或者安全隐患。

同时,要密切关注压力调节过程中的压力变化,及时调整调节参数,确保活塞压缩机的稳定运行。

延迟焦化装置压缩机组关键控制解决方案——富气压缩机目录焦化装置工艺简介................................................................................................................................................................ - 3 -气压机在焦化装置功能介绍............................................................................................................................................... - 3 -启机顺控 ................................................................................................................................................................................ - 5 -调速控制 ................................................................................................................................................................................ - 7 -转速处理模块.. (7)转速目标模块 (7)转速爬坡模块 (7)转速PID控制 (7)防超速模块 (8)防喘振控制 ............................................................................................................................................................................ - 8 -喘振PID (8)阶跃响应控制器 (9)流量补偿计算 (10)压比 (10)工作点 (10)变送器故障退守策略 (11)性能控制 (12)入口压力控制 (12)解耦控制 (12)焦化装置工艺简介焦化装置是以渣油等重质油为原料,在高温下进行深度热裂化反应的一种热加工过程。

丘陵轻烃原料气压缩机控制系统改造编制:吐哈油田分公司丘陵采油厂2007-10-10一、概述丘陵压缩机控制系统投产为2001年, 美国ENTRONIC公司的产品。

原系统包括发动机空燃比控制,启动顺序控制,故障监控,数字量、模拟量输入/输出。

数据通过ENTRONIC 公司的专有通讯传到控制室。

该控制系统基本能够满足压缩机组的监控需求,但对操作运行和设备管理人员来讲,它存在着诸多方面的功能不足,主要缺点有:1)参数远传功能,无法实现与控制室的DCS 系统进行连接,远程监控,不利于操作人员快速及时地发现故障;2)现场控制盘显示不能直观地显示运行参数,不利于对故障和机组的工况分析;3)发动机燃料及点火控制系统不是电子式,对机组的功率,排放,及发动机参数的监控比较落后。

4)机组启动燃气压力不好控制,启机比较困难。

二、实施的目标通过对机组的控制系统和点火调速系统的改造之后能实现如下功能:1、发动机能实现电子点火,电子调速。

能根据用户的要求及负荷和转速的变化,有效调节燃气量的供给。

同时,能够给出发动机实际的燃气量的消耗。

2、启动控制更容易,转速控制更稳定,通讯更快捷。

3、能与FSC实现联锁,实现远程紧急停车的功能。

4、机组的状态通过硬接线的方式上传到中控室。

5、实现友好的人机对话画面,所有工艺参数现场触摸屏上显示,报警和报6、警停机设定值可现场调整,使用分级口令保护。

7、所有的参数和报警,停机事件上传。

8、历史纪录查询,方便压缩机故障分析。

现场触摸屏组态后的画面如下:A;用户登录实现密码保护B:操作画面显示C:发动机参数总貌D:E:FG:有权限的操作人员可以现场改变设定参数H:I;机组启动简单易行G:转速控制稳定K;当有报警或停机事件是在本画面上闪烁显示报警条目。

历史纪录可以查询,方便分析压缩机故障。

三、施工服务范围:1、燃气管线改造,增加一套ALTRONIC的GOV10 电子燃气供给系统,系统配置如下:现场实际应用照片如下:2、在燃料气加热管线上增加二个燃料气启动和切断阀,具体的工艺管线图如下:这些工作需施工队伍具体实施,包括现场加工和焊接。

压缩机控制的技术方案摘要:简述为了保证压缩机正常运行生产,控制软件中需要对压缩机的主要仪表参数监控及需要具备的控制功能。

关键字:联锁、防喘振、停机、压缩机压缩机数据检测:对于压缩机和其连带的设备以及流程设置必要的仪表检测点,一般情况有:压缩机的轴振动、轴位移、轴温;润滑油的油压、油温、油箱液位;干气密封的差压、流量、压力、温度,其他设备的测点一般情况有:汽轮机的振动、位移、转速、轴温、调节油压;变速箱的轴温;过滤器差压,必要的流程测点情况需按装置实际情况进行设计。

压缩机的逻辑控制:分启动、报警、联锁、停机四个部分。

压缩机的启动:压缩机应该保证在最低负荷下启停压缩机,即入口流量微小(如:入口阀门微开或类似的执行因素。

),出口全部回流或放空(如:防喘振阀门全开或类似的执行因素。

)这样可以最有效的保护机组本体设备。

当启动条件具备,系统发出允许启动命令,机组开始启动,启动分两种方式:自动启动或手动启动,自动启动是根据编好的程序按升速曲线自动升速,当机组转速达到正常转速时,机组进入运行状态。

在整个升速过程中操作员也可以人为干预,即操作员可以设定目标速度,按操作员的意愿操作机组,这种操作即手动操作,手动和自动可随时切换并能做到无扰动。

机组在临界转速区例外,在此转速区间内的速度设定值是不允许操作员操作的,为了快速越过临界区升速速率会很大且不允许操作员修改。

压缩机的报警:按照工艺条件,对各个检测点实行超限报警。

报警一般应包括如下点:压缩机轴振动、轴位移、轴温;油压、油温、油箱液位;干气密封的差压、流量、压力、温度,报警也包括其他设备的测点:汽轮机的振动、位移、转速、轴温、调节油压;变速箱的轴温;过滤器差压,报警还可以包括必要的流程测点报警情况。

压缩机的联锁:按照工艺条件,对各个报警检测点设置必要的超限停机联锁设置,但并不是所有的报警点都需要设置停机联锁。

联锁还包括对辅助油泵、油箱加热器的逻辑联锁控制,也包括对驱动机的逻辑联锁控制。

M3001压缩机PLC控制器调试方案1、就地控制盘的PLC控制器的技术概述M3001压缩机是由电动机驱动的离心单线型。

全套设备有压缩机本体、增速机、驱动用交流电动机、空气管装置、强制润滑装置、就地控制盘等。

压缩机控制盘所用的PC为日本三菱公司的FXON系列产品,一共有四块模板。

型号分别为FXON-60MR一块、FXON-8EYR两块、FXON-8EX一块,这三种模块的特性分别如下:FXON-60MR 继电器输出型 36点输入 24点输出FXON-8EX 开关输入型 8点输入FXON-8EYR 继电器专用 8点输出增设存储块这几种模块全部是DC24V供电,其中FXON-60MR除了电源、输入、输出外,内部还装有CPU和存储器,是整个PLC控制器的中心。

压缩机PLC控制器输入接入13个现场开关,13个盘面按钮开关,3个电机故障反馈开关,DCS允许启动和停止操作2个信号,还有MCS的故障信号和运行信号及CCR的紧急停止信号共34个输入点。

输出共接入26个状态和报警指示灯(8个轻报警、9个重报警、8个状态指示、一个备用)、9个继电器、3个电磁开关,共38个输出点。

压缩机由PLC控制器控制。

与传统的继电器控制方式相比具有如下优点。

1.1全机所有元件均为固态化无触点式,免除有触点式之火花干扰及触点本身日久接触不良及继电器机械动作之寿命问题。

1.2微电脑化。

节省了大量附件,全机除外部输入与输出外,均免配线。

这样就缩小了控制盘,大大减轻了配接线工作量。

减小了错误出现的机会。

1.3检修维护方便,且具有运行监视及自诊断功能。

外部输入输出功能(I/O)均有LED指示灯,因此很容易判断出出故障所在。

1.4编程容易,易于输入,易懂易学。

可以用缩程器随时发现错误、修改程序。

避免了重新设计和接线的繁琐工作。

1.5 体积小、重量轻、耗电小、热量小、安全可靠。

就地控制盘的PC外部接线、按钮、指示灯、继电器的全部接线已接好。

现场安装调试工作只需进行外部接线和做PC的联锁试验。

压缩机控制方案1. 引言压缩机是工业生产中常用的设备,用于将气体压缩成高压气体,广泛应用于制冷、空调、气动传输等领域。

压缩机的控制方案是保证其正常运行和效率的关键。

2. 压缩机控制的目标压缩机的控制方案旨在实现以下目标:2.1. 稳定运行:确保压缩机在各种工况下保持稳定的运行状态,避免因过载或过热造成设备损坏。

2.2. 能效优化:通过控制压缩机的运行参数,提高其效率,降低能耗。

2.3. 故障诊断:实时监测压缩机的运行状态,及时检测故障并做出相应处理,避免生产中断。

3. 压缩机控制方案的实现方式压缩机的控制方案可以通过以下几种方式实现:3.1. PID控制PID控制是一种经典的压缩机控制方法,基于比例、积分和微分三个控制元素,实现对压缩机的速度、压力等参数的控制。

PID控制算法的优点在于简单易实现,但对于复杂的工况可能无法达到较好的控制效果。

3.2. 模糊控制模糊控制方法通过模糊化处理输入和输出变量,建立模糊规则和推理机制,实现对压缩机控制参数的模糊控制。

相比PID控制,模糊控制更适用于非线性、多变量的压缩机控制系统,但需要较多的实验和调整。

3.3. 神经网络控制神经网络控制方法通过建立压缩机的数学模型,并通过神经网络进行控制算法的训练和优化,实现对压缩机控制参数的精确控制。

神经网络控制方法的优点在于可以适应不同的工况和变化,但需要较大的计算和数据进行训练。

3.4. 模型预测控制模型预测控制方法通过建立压缩机的动态模型,预测未来一段时间内的状态和输出,从而优化控制参数。

模型预测控制方法可以更精确地控制压缩机的运行状态,但需要准确的模型和运算能力。

4. 压缩机控制方案的应用案例以下是几个常见的压缩机控制方案的应用案例:4.1. 制冷压缩机控制系统在制冷系统中,通过对压缩机的速度和冷却剂的压力进行控制,实现对冷却效果的调节。

可以利用PID控制、模糊控制或神经网络控制方法来实现。

4.2. 空调系统压缩机控制在空调系统中,通过对压缩机的运行参数进行控制,实现室内温度的调节。

综合透平压缩机控制系统ITCC 控制系统方案概念综合透平压缩机控制系统Integrated Turbo & Compressor Control System 英文缩写(ITCC)。

功能提供防喘振、联锁停机、电子调速、超速保护、硬件在线诊断、SOE顺序事件记录、在线换卡、在线下装程序、为压缩机/ 汽轮机附属系统提供监测和保护功能,并且输出报警或停机和关机、对压缩机组实现全部操作和监控及保护,实现节省能源、保护机组的目的。

一. 登录画面登录画面是用来选择操作员是以什么身份登陆系统,点击登录按钮会弹出以下窗口。

写入登录用户名和口令就可以登录了。

登录后在主画面上会显示用户名和用户的级别。

以管理员身份登录后,就可以操作画面下方的注销用户、锁定键盘、解锁键盘操作,还可以点击退出按钮,退出INTOUCH 系统。

操作员可以根据需要点击,选择进入空压机流程画面或氮压机流程画面。

二.空压机流程点击进入空压机流程主画面,会切换到如下主画面。

此画面显示为空压机气路流程。

在画面的左上角为空压机控制主画面选择按钮。

按钮右边是报警栏,在报警栏的右边是操作员级别和身份显示。

在操作员级别和身份显示栏右边有如下图案:。

这是ITCC控制系统上位于下位之间通讯状态显示,通讯正常时会交替闪烁,如果长时间不闪烁,则表示通讯故障,此时此台操作站显示数据为虚假数据,所有操作失效,需要通知仪表车间检查故障。

在通讯状态显示左边有空压机组报警和氮压机组报警文本框,当空压机组报警时,空压机组报警字符会交替闪烁,当氮压机组报警时,氮压机组报警字符会交替闪烁。

在画面内,如果通道有错误,在数据栏内,标签名会变为紫色。

如下所示:。

在画面中有如下图形:,在方框中图形为空压机入口导叶闭锁显示,当为红色时,表示入口导叶闭锁,当变为绿色时表示闭锁解除。

点击该图形,会弹出入口导叶操作画面,如下图所示:OP即为入口导叶的输出值,PV是入口导叶的测量值,点击上下箭头是开关入口导叶,也可以点击OP输出栏数据输入需要开得开度,回车即可(在机组运行期间建议使用按钮点击输入)。

大型空分装置的空气透平压缩机自动控制The manuscript can be freely edited and modified大型空分装置的空气透平压缩机自动控制作者:赵阳近几年来;空分装置的规模越来越大;内压缩流程已成为主流工艺..其配套的空气压缩机包括内压缩用的增压压缩机的规格也随着增大;国内原有的产品已难以满足需要;因而大型空分装置的透平压缩机包括增压机大部分从国外进口..我公司已经进行了多套不同厂商的大型压缩机的控制设计和调试;现将有关控制的情况和心得介绍如下..1、控制原理透平压缩机的基本控制要求是在保证安全平稳运转的前提下充分利用压缩机允许的工作区;让机组工作在工艺要求的压力和用量变化范围内如变负荷时的调节和空分装置吹扫时压力和用量的调节;工况稳定可靠;操作方便;自动化程度高..压缩机的工作状态尽可能地对操作人员透明;便于分析和操作;有较长的历史趋势可查..2、控制实施方法根据项目要求的不同;压缩机可以有不同的控制实施方法;一般为以下两种:(1)压缩机机组由机组自带的控制系统一般为PLC控制;采用通讯的方法;将机组的主要参数传送到DCS;在DCS操作站上仅仅进行显示;达到监察的目的..这个做法的优点是控制由厂商完成;一般比较成熟;设计联络工作量小;设计方风险小..PLC的扫描速度快;对保护有利..缺点是PLC的安全可靠性不如DCS;人机界面较差;机组工作状态对操作人员透明程度低;用户难以深入了解和理解控制方案;现场修改困难;历史趋势记录功能较差..有的厂商采用的是自己开发的控制器;而不是通行的PLC系统;其价格便宜;人机界面更差;且卡件损坏后购买困难;通讯故障也较多..(2)压缩机只配备必要的现场仪表、探头和传感器;现场不设机旁仪表盘;由中控室DCS控制整个机组即我们所说的裸机进口方式;以充分发挥DCS系统的功能和优势..该方法设计联络工作量大;由于外商提供的图纸和资料常常不能完全满足设计方的需要;因此该方法要求设计人员熟悉压缩机的原理、性能和操作过程..由于控制由我方完成;因此控制方案可以在设计组态和调试过程中不断修改;可以做得非常完善..特别是人机界面非常友好和清晰;对于好的DCS系统;可以做到控制线、喘振线、工作点、控制点和喘振点随着各级入口温度、机组入口和出口压力的变化自动补偿并动态显示如图1中的1、2、3点..操作工对机组的运行状况如工作点位置、控制点位置、喘振点位置一目了然;且对起动过程中过程各参数的变化心中有数..历史趋势记录功能极强;便于分析起动过程和故障;实时修改控制参数或控制方案..与主压缩机相比;增压机与工艺过程联系得更紧密;有些参数在调试过程中要经常改动;所以增压机的控制在中控室DCS系统上实现更为必要..中国空分设备公司成套的大型压缩机的控制大部分采用这种方法..图1特性曲线图3、大型透平压缩机的主要控制内容3.1基本控制根据空分工艺的要求;主压缩机出口压力往往采用恒压控制恒压或恒流控制;究竟采用哪一种方式;还需进一步讨论;内压缩流程中用到的增压机根据流程的不同或采用恒流控制或恒压控制;这是机组最基本的工艺控制..其余的控制如防喘振控制、电机过载保护控制、起动和事故连销保护控制等均是为了机组的安全运行而设..无论恒压控制还是恒流控制;控制的第一对象都是入口导叶电机拖动;转速不变时..见图2和见图3注:出口压力测点在压缩机考核完毕后;可采用空气进空冷塔前的压力测点..注:有的压缩机厂商采用入口缩接处的压差或电机电流来取代出口流量..在吹扫或工艺需要时;可以改变调节器的设定值;很容易地获得给定的压力或流量;并使其始终处于自动控制状态;防喘振控制回路不需做任何修改也始终处于;防喘振控制回路不需做任何修改也始终处于自动监控状态..3.2防喘振保护控制如因操作不当或设备管道故障;压缩机会发生喘振;可能会严重损坏机组..因此防喘振控制是一个重要的安全控制;目的是使工作点始终处在限定的范围内;而不进入喘振区;以确保机组的安全运行..它的保护范围为机组的整个工作范围..它综合考虑了压力压比、流量、加上入口温度和各级间入口温度的补偿;形成了一个设定值..该设定值随着上述各参数的变化而自动变化流量来调节..正常时放空阀或回流阀全关;由于某种原因;工作点进入控制线;放空阀或回流阀开始快速打开;流量啬;使工作点又离开控制线..只要故障存在;工作点就始终在控制线左右移动;但工作点始终不会进入喘振区..故障消除后;工作点将离开控制线;恢复到正常位置..一般来说主压缩机防喘振控制的对象是放空阀;增压机防喘振控制的对象是回流阀..喘振时压力和流量周期性大幅度变化;进一步可能会产生流量的反向;由此引起过大的轴振动;轴位称和发热;造成轴承、密封、叶轮和转子的损坏..即使没有明显的危险发生;机组工作寿命和效率已降低..图4是喘振时流量起伏周期变化的过程..由于排气量的减少;工作点在特性曲线上由点1移至点2;排气压力升高;点2表明压力达到了最大值;同时也达到稳定极限..由于气流的倒流;引起了由点2至点3的突然变化..流量方向的改变迫使排队压下降;工作点移至点4..此时由于叶轮处又达到了预先的工作状态;一个突变又产生;工作点又移到点1处..如果没有及时的调整;喘振循环将再次开始..3.2.2特性曲线族无论是入口导叶控制还是变转速控制的压缩机;基本上都有相似形状的特性曲线;如图5所示..3.2.3防喘振控制概念对应于某个工况;喘振可以用在任何时刻保证有一个最小流量来避免;否则必须打开放空阀或回流阀以补充这个流量差..防喘振保护控制也不能过早地动作;否则将引起能量的损耗;为此控制方案必须精心设计..从控制技术观点讲;最感兴趣的是系统的动态特性..喘振发生得非常快;目前还没有在价格上可以接爱以的工业仪表来直接测量喘振;控制系统必须能识别喘振极限线有否被越过..为此;通常人为地在喘振线右侧设定一条控制线;其形状与喘振线一致;但与控制线相距5%~8%的流量量程值..该距离越小;放空阀打开的机会就越少;能量损失越少;但对控制系统、阀门的响应时间要求越高..该距离越大;放空阀打开的机会就越大;越能保证机组的安全;但能理损失越大..当空压机紧急停车时;一般要求放空阀或回流阀从全关到全开的时间大约在1s~2s;高性能的阀门大约在0.5秒..只要很少的开度就中以保证压缩机恢复至稳定可靠的工作状态..从全开到全关;由于需要克服流体阻力约需10s;不能太快;以求平稳..控制系统应选用数字式控制系统;如DCS系统、PLC系统或单回路调节器..如用DCS系统;需注意扫描速度;与防喘振控制有关的控制回路的扫描时间应尽可能得短如250ms或更短;从安全的角度来讲;也需适当加大控制线与喘振线的距离..如用PLC系统;建议每一机组单独用一个PLC控制器;否则;如一个PLC控制器控制的内容太多;特别是模拟量处理太多;其扫描速度也将变得缓慢..在组态完后;要检查扫描时间..在与国外压缩机厂商第一次接触时;他们往往会强调控制系统的扫描时间不大于50ms~100ms ;但他们又承认DCS系统可以控制他们的机组..只要经过讨论;以下方案他们也会同意:在DCS系统上防喘振控制用的功能块选用250ms扫描时间;并且适当加大控制线与喘振线的距离如采用8%..多次实践证明;这样的考虑是成功的..各级入口温度的变化对喘振线的位置有很大的影响;控制上必须考虑各级入口温度和变化的补偿..图6为某一压缩机入口温度对特性曲线的影响示意图..入口温度越高;喘振线越右移;压缩机的工作范围减小..入口温度从-190C到+320C或者+420C;其影响可达百分之几..特性曲线上可以定义出喘振线和控制线;这些特性曲线首先由压缩机厂商给出理论曲线;在工厂试车或现场试车时再进行修正..有的厂商仅给出特性曲线图及入口温度补偿公式;设计组态者要根据特性曲线及温度补偿补偿公式自己综合出一个公式;有的厂商直接给出特性曲线的公式;组态后在现场进行修改和调整..防喘振用的流量控制器的测量值来自出口流量变送器;它是一个外给定的调节器..外给定的值来自上述代表防喘振控制用的控制线的综合公式;也就是说;该流量调节系统的给定值是随着入口压力和温度、节间温度、出口压力和温度的变化并按照一定的关系而变化..在工况正常时;工作点远离控制线;如图1中的点1;此时调节器迫使放空阀或回流阀关闭..当由于某种原因流量变小;因为恒压调节的作用;工作点将沿着图1中虚直线向左移动;当移过控制线上点2时;即防喘振流量调节器的测量值小于设定值时;该调节器开始有输出;防喘振放空阀或回流阀开始打开;适当调整该调节器的P、I参数;使调节器有大的放大倍数和灵敏的反应能力;缺少的流量值可以瞬间得到补充;工作点向右移动;离开控制线;以保证工作点不进入喘振区..只要故障存在;工作点就在控制线上的这一点控制点左右来回移动;故障消除后;工作点向右移到工况需要流量的正常工况点上..3.2.4防喘振阀的选型防喘振阀是防喘振控制的唯一执行机构;也是连锁保护的重要机构..在选型时要注意:(1)在电磁阀失电时;阀从全关到全开的时间小于1S~2S;最好是小于0.5S..仅仅将电磁阀装于紧靠阀门膜头处的方法不一定能达到这个要求..应该在气路上采取措施;使用大口径的单向节流阀注意该阀的动作压力应与阀门的膜头控制气信号一致;目前国内可能还没有这种规格的阀;且在阀门选型时最好选用反作用气差式执行机构;以利用阀芯本身的重量加快阀门打开..(2)阀的特性应选用直线型..在防喘振调节器刚开始作用时;即阀处于小开度时;相对流量值的变化可大些;有利于喘振一开始就被快速地克服..(3)认真考虑好该阀门的允许差压;即选好执行机构和通径..(4)正确选择该阀门的汇漏等级(5)阀门的通径一般应满足全量放空的要求3.2.5流量孔板或喷嘴安装注意事项我们认为对于作为单机购买的并采用中控室DCS系统控制的压缩机;应该配置流量测量用的仪表;如孔板或喷嘴如文丘里管子等;它用于单机试车和考核以及防喘振保护..但这样的设置将增加阻力损失;能耗增加..如不设流量测量装置;在签定合同时;应约定以后单机试车和考核的办法..各个压缩机厂商对流量孔板有的厂商利用入口处变径管大小两端处的差压;根据自身的经验转化成入口流量的设置位置是不一样的;有的设置在入口处;有的设置在出口处;有的不设流量测量元件而用电机电流来代替..入口处设置孔板;孔板前后直管段的要求容易满足;可避免由于安装备件不满足而引起的测量的偏差..但孔板尺寸相对较大;且由于内部气量的泄漏;不利于正确考核出口流量..出口处设置孔板;孔板相对较小且正确地反映了出口流量;利于机组的考核和验收..但是特别要注意的是;由于是安装在压缩机的出口处;被压缩的空气流动状态相当紊乱;如孔板前后的直管段仅仅满足较低的要求如前10D后5D;孔板前后的差压会有较大的波动;也即出口流量值波动较大;如不采取措施;甚至会严重到既不能进行流量的考核;也不能进行防喘振的控制..压缩机为了防喘振的需要;一般又对出口放空阀到机驵出口端的最大距离作出限制;以限制气体容量..利于气体迅速放空;因此孔板的前后直管段基本上只能最大到17D左右..为了克服这个矛盾;建议在孔板直管段前啬整流器;此方法对于稳定气流、减小孔板前后的差压波动既经济又实用..用电机电流代表出口流量避免了上述流量测量的波动;测量值比较平稳..但如无流量测量孔板;将无法直观地了解机组的排出流量;无法进行机组的事实上考核..如采用空分装置中的进冷箱的空气流量孔板进行考核;单机考核时间要扒迟;且因为存在着空气的切换损失和设计制造的责任界区争工;这个方案实际可操作性很差..电机电流与排出流量存在一定的对应关系;但对于一些特定的情况如级间短路时又不一定有对应关系;此时又显得不尽合理..供应厂商往往不提供电流与流量的关系图;在DCS系统组态时将不能进行机组特性曲线的动态特性显示;人机操作界面很差..3.3电机过载保护为防止电机过载;设置了电机过载保护..当电机电流超过额定时值时;电机过载保护调节器开始与原出口压力调节器同时迭加在一起;调整主压缩机入口导叶的开度;保护电机不过载..对于组合式压缩机即主空压机和增压机组合成一台压缩机;因为增压机的负荷只占压缩机总负荷的小部分;所以电机过载保护只可调节压缩机入口导叶..对于主压缩机和增压机各自独立的机组;则主压缩机和增压机均应设置独立的电机过载保护..3.4出口压力过高保护控制对于恒压控制的压缩机;当由于某些原因;入口导叶开度的调整还不能使出口压力稳定在设计值而继续升高并达到某一值时;出口压力过高保护调节器开始起作用;与原防喘振调节器一起调整放空阀回流阀的开启保护出口压力不再升高..增压机同样设置了出口压力过高保护控制..3.5起动联锁逻辑只有在相关的工艺或机械条件全部满足后;机组才能投入运转;因此必须设置起动条件逻辑的判断..在这个逻辑里;通常还包括了油压联锁逻辑即副油泵的自动起动逻辑以及轴振动联锁在起动过程中的解除..我们通常应用测振仪的报警三倍增功能;在起动过程使机组的振动或位移既在安全监控范围内又能顺利地渡过临界区;完成起动过程..3.6停车联锁或卸载逻辑出现任何一个重要的工艺参数超限或机组故障时;将紧急停车;以确保机组的安全..事故停车后再起动时;必须经人工确认..停车逻辑的结果是电机停车;放空阀或回流阀快速全打开;主压缩机入口导叶全关;增压机入口导叶在最小位置..在空分装置预冷系统或分子筛纯化系统发生故障时;联锁的动作是卸载;即放空阀或回流阀全开;主压缩机和增压机入口导叶均在最小位置注意:不是全关位置;电机不停车..机组正常停车的卸载、卸压和停车操作由操作员在中控室DCS上实现..3.7机组的自动起动大部分机组的起动采用由操作工手动操作入口导叶和放空阀或回流阀再操作输送阀的方式..但有的用户或机组厂商为了尽可能地避免人为的操作;即避免误操作、减小操作强度;要求采用自动起动机组的方式..在自动起动时不允许人为操作;仅当起动完成或机组已投入正常运行后;操作工可以进行卸载、卸压的操作;即:入口导叶只能在原来的开度基础上进行关小操作;放空阀回流阀只能在原来的开弃基础上进行开大的操作..在操作时;有时确实会发生极偶然的误操作;限制操作长只能向安全方向操作是有实际意义的..机组自动起动包括主压缩机的自动起动;主压缩机在卸载后的自动恢复加载境压机的自动起动和增压机在卸载后的自动恢复加载..现在以云南铜业股份公司16000M3/H空分装置的复合型空压机为例;介绍自动起动的技术参数..机组不设机旁控制柜;由中控室DCS控制系统实现全自动起动;即在电控柜按下同步电机起动按钮;电机由变频起动器起动;在规定的时间达到同步转速;起动完毕并发出允许加载信号后;压缩机自动开始加载..根据空分装置的工艺要求;机组的出口压力采用了定值控制;即主压缩机出口压力控制在4.905bar;增压机出口压力控制在9.505bar..空分生产需要的流量由调整主压缩机的送气阀和增压机的送气阀的开弃来调节..3.7.1自动起动的工艺技术参数(1)自动起动时间:约6分钟(2)自动起动控制的对象:1、主压缩机的入口导叶和出口放空阀;2、增压机的入口导叶和出口回流阀(3)自动起动开始时控制对象的位置:1、主压缩机的入口导叶全关;2、增压机的入口导叶开弃30%;3、主压缩机的出口放空阀、增压机的出口回流阀全开;4、主压缩机和增压机的送气阀全关;增压机的入口氮肥气或空气达到设计需要的压力..(4)自动起动结束后控制对象的位置:1、主压缩机入口导叶开弃约32%;2、主压缩机放空阀开弃约78%;3、增压机入口导叶开度约40%..4、增压机回流阀开度约68%..(5)正常运行后控制对象的调节范围:1、主压缩机入口导叶开弃20%~100%;放空阀开度0~100%;2、增压机入口导叶开度40—~100%;放空阀开度0~100%..(6)自动起动结束后的工艺参数:1、主压缩机出口压力为设计设定值4.905bar;流量65000m3/h;2、增压机出口压力为设计设定值9.505bar;流量为15000m3/h..3.7.2压缩机自动起动后向空分装置送气的操作以主压缩机为例说明增压机过程相似压缩机在自动起动完成后;应向空分装置送气..此过程为手动空压机输气阀遥控打开向空分送气的阀;这个过程应当非常缓慢..由于压缩机的各个回路均在自动状态;在输气阀从开弃为0到约18%期间;该阀打开一些;流量调节器的输出会减小一些;放空阀也会自动地关小一些..因此操作工只要慢慢开大输气即可;气体会慢慢流向空分;直至放空阀关闭..此时流量约为65000m3/h;并且压缩机出口压力始终保持稳定..继续开大阀;压缩机输出流量开始增加;从DCS上的压缩机的特性图可以清楚地看到工作点的变化和移动轨迹..3.7.3压缩机自动起动控制原理因为在空分装置刚开始起动时;增压机还不需要加压;因此;增压机应强迫设置在轻载状态;即增压机主口导叶设置在30%的开度;回流阀全开..图7为主压缩机入口导叶自动起动和卸载后自动恢复加载的控制原理图..图8为主压缩机放空阀自动起动和自动加载的控制原理图3.7.4对压缩机自动起动控制的一些说明1增压机的自动起动和卸载的自动恢复控制原理图与图7、图8类似..2在主压缩机增压机自动起动前;程序自动将入口导叶调节回路PIC1101PIC110切到手动;在自动起动过程中;PIC1101PIC110的输出自动跟踪M-IGVRAMPB-IGVRAMP的爬坡输出值;直至出口压力达到各自的设定值;PIC1101PIC110才自动投入自动..同理;在主压缩机增压机自动恢复前;程序也自动将入口导叶调节回路PIC1101PIC110切到手动;在自动恢复过程中;PIC1101PIC110的输出自动跟踪M-IGVRECOVERB-IGVRECOVER的爬坡输出值;直至出口压力达到各自的设定值时;PIC1101PIC110才自动投入自动..这样;在压缩机自动起动和恢复时可以平稳地在设计点结束起动和投入自动调节..3在主压缩机增压机自动起动和自动恢复前;程序自动将防喘振调节回路FIC1044FIC1045切到手动;在自动起动过程中;FIC1044FIC1045的输出自动跟踪V1046RAMPV1047RAMP的下坡输出值;直至工作点至达各自的设定值时;FIC1044FIC1045才自动投入外设定自动调节状态;这样就可以平稳地在设计点结束起动和投入自动调节..。