膜组合法处理硝酸铵废水的工艺

- 格式:pdf

- 大小:681.90 KB

- 文档页数:8

aao mbr 工艺技术AAO MBR工艺技术是指采用反应聚合膜生物反应器(MBR)结合铝阳极氧化(AAO)工艺的一种废水处理技术。

该技术将MBR工艺和AAO工艺相结合,可以高效地处理各种废水,具有处理效果好、运行稳定等优点。

下面就AAO MBR工艺技术进行详细介绍。

AAO MBR工艺技术的主要工艺流程包括:进水、调节、生物反应、混合装置、预处理、MBR反应区、沉淀区、出水。

具体过程如下:1. 进水:将待处理的废水通过管道引入系统。

2. 调节:对进水进行调节,包括调节温度、pH值等,以便提供良好的生物环境。

3. 生物反应:将调节后的废水进入生物反应区,通过生物反应器中的微生物降解有机物等污染物。

4. 混合装置:通过混合装置使废水与微生物充分接触,促进有机物的生物降解。

5. 预处理:将经过生物反应的废水进行初步的固液分离,去除悬浮颗粒。

6. MBR反应区:将预处理后的废水进入MBR反应区,通过反应聚合膜对废水中的微小颗粒、胶体等进行过滤分离。

7. 沉淀区:将通过反应聚合膜过滤后的清水进入沉淀区,再次进行固液分离,去除漂浮物。

8. 出水:将经过沉淀的废水进行最后的处理,达到排放标准后,即可排放。

AAO MBR工艺技术相比传统的废水处理技术具有以下优点:1. 处理效果好:AAO MBR工艺技术通过反应聚合膜的过滤作用,可以有效去除废水中的微小颗粒、胶体等难以处理的污染物,使处理效果更好。

2. 运行稳定:该工艺技术采用了生物反应器和反应聚合膜相结合的方式,使得整个系统运行更加稳定,处理效果更加稳定可靠。

3. 占地面积小:相比传统废水处理技术,AAO MBR工艺技术占地面积更小,可以节省土地资源。

4. 适用范围广:AAO MBR工艺技术适用于各种废水的处理,可以处理工业废水、生活污水等。

综上所述,AAO MBR工艺技术是一种高效、稳定的废水处理技术。

该技术通过反应聚合膜和生物反应器的相结合,可以高效地去除废水中的难以处理的污染物,达到排放标准,具有广泛的应用前景。

浓硝酸及硝酸铵生产废水综合利用技术研究浓硝酸及硝酸铵是常见的化工原料,它们在生产过程中会产生大量废水,含有高浓度的硝酸盐和其他有机物质,对环境造成严重污染。

寻找浓硝酸及硝酸铵生产废水的综合利用技术具有重要意义。

本文将对浓硝酸及硝酸铵生产废水综合利用技术进行研究和探讨。

一、废水的性质及环境影响浓硝酸及硝酸铵生产废水主要含有以下成分:硝酸盐、有机物、废弃酸和碱液等。

其中硝酸盐是废水中的主要污染物之一,它对环境具有严重的危害性。

硝酸盐可以引起水体富营养化,从而影响水质,导致藻类大量繁殖,甚至引发水华。

硝酸盐还可以在土壤中蓄积,影响农作物的生长,对环境和生态系统造成长期影响。

二、综合利用技术研究1. 生化处理技术将硝酸盐和有机物质降解为无害物质是浓硝酸及硝酸铵生产废水综合利用的关键。

生化处理技术可采用生物降解的方法,利用微生物将有机废物氧化还原为无害的二氧化碳和水,并将硝酸盐还原为氮气。

2. 微波辐照技术微波辐照技术是一种高效的化学氧化方法,能够将水中的有机物氧化为无害物质,并分解硝酸盐。

该技术具有高效、快速、无需加热、无需氧气等特点,可在较短时间内完成废水的处理。

3. 离子交换技术离子交换技术是利用吸附树脂对废水中的离子进行除去的方法。

通过合适的吸附树脂材料,可以有效地去除废水中的硝酸盐和其他离子,净化废水。

通过再生处理,还可以回收和利用废水中的硝酸盐。

4. 膜分离技术膜分离技术是利用特殊膜对废水进行分离和浓缩的技术。

通过微孔膜、逆渗透膜等技术,可以有效地将废水中的有机物、硝酸盐等进行分离,得到高纯度的产品和浓缩的废水,从而实现综合利用。

三、综合利用技术的应用前景综合利用技术可以有效地实现浓硝酸及硝酸铵生产废水的资源化利用,减少对环境的污染,并可以为企业带来经济效益。

生化处理技术能够将废水中的有机物降解为无机物,减少对环境的影响;微波辐照技术可实现快速高效的废水处理,适用于大规模工业废水处理;离子交换技术和膜分离技术则可以实现废水的高效净化和资源回收利用。

膜生物处理废水工艺介绍膜生物反应器(Membrane Bioreactor,简称MBR〕技术是生物处理技术与膜分离技术相结合的一种新工艺,取代了传统工艺中的二沉池,它可以高效地进行固液分离,得到直接使用的稳定中水。

又可在生物池内维持高浓度的微生物量,从而提高生化处理能力,尤其是对氨氮处理效果突出。

该工艺剩余污泥少,出水悬浮物和浊度接近于零,出水中细菌和病毒被大幅度去除,能耗低,占地面积小。

建设方的废水与生活污水一道,可以使用生物处理技术,又因含氨氮较高,出水需要达到一级标准,膜生物反应器是优先选择。

考虑到原水以酸性为主,增加低成本酸碱处理系统,正常废水排放存在的瞬时变化,增加电解预处理以稳定水质的瞬时变化。

根据该水质水量特征,本工程确定工艺流程如下:水渣池节池电解达标排放、隔油池污水杂物及沉渣人工清掏水泵污泥回流空气空气吸泵水回用(预留)泥压滤污水回流流程说明:1、细格栅 细格栅用以除去污水中较大颗粒的杂质,防止泵的阻塞和损伤,减轻负荷。

生产废水具有一定的作用水头,重力自流到细格栅,格栅出水重力自流入调节池。

格栅采用无动力式,截流下来的污物人工清理。

2、中和池中和池用以调节污水的pH值,采用低于水平面自然流的形式以减低动力能耗,中和池设置四个池串联,池的规格采用1500*1500*1200mm,内填具有中和作用的廉价易得的天然矿石,矿石规格以Ф20-50mm左右为宜,矿石经活化剂活化后可直接使用,通常能将酸碱度调节到pH6.0-6.5之间,但不会超过pH6.5。

因而无需考虑中和过头的问题。

中和池内填料的使用周期因水的酸度不同而异,通常可以持续6个月以上。

当出水pH值小于5.0时,则需对对池中的填料进行翻新与补充。

该方法也无碱石灰、电石渣等方法的沉渣结块等问题。

因此,本方法是目前国内外所有方法中使用最方便、成本最低、效果最好的一种先进中和技术。

3、集水池集水池用以调节水量、均化水质,使后续处理工艺在相对稳定的条件下工作,同时集水池中风机曝气除臭降温,还可防止悬浮物沉积。

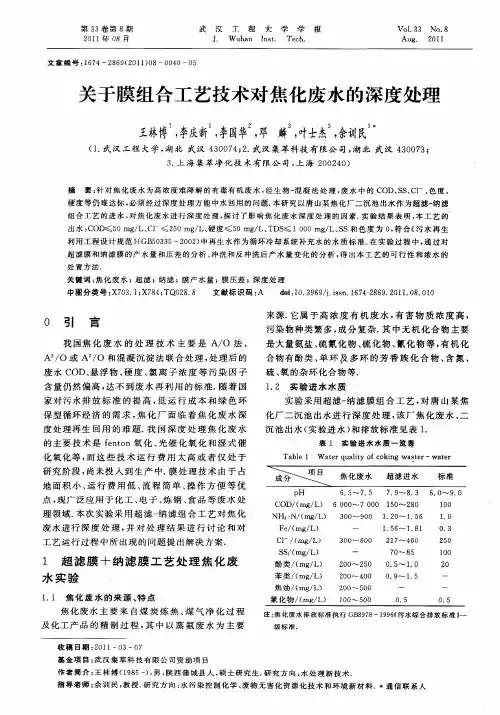

关于膜组合工艺技术对焦化废水的深度处理摘要:针对焦化废水为高浓度难降解的有毒有机废水,经生物-混凝法处理,废水中的COD、SS、Cl-、色度、硬度等仍难达标,必须经过深度处理方能中水回用的问题.本研究以唐山某焦化厂二沉池出水作为超滤-纳滤组合工艺的进水,对焦化废水进行深度处理,探讨了影响焦化废水深度处理的因素.实验结果表明,本工艺的出水:COD≤50mg/L、Cl -≤250mg/L、硬度≤50mg/L、TDS≤1000mg/L、SS和色度为0,符合《污水再生利用工程设计规范》(GB50335-2002)中再生水作为循环冷却系统补充水的水质标准.在实验过程中,通过对超滤膜和纳滤膜的产水量和压差的分析、冲洗和反冲洗后产水量变化的分析,得出本工艺的可行性和浓水的处置方法.关键词:焦化废水;超滤;纳滤;膜产水量;膜压差;深度处理0引言我国焦化废水的处理技术主要是A/O法、A2/O或A2/O和混凝沉淀法联合处理,处理后的废水COD、悬浮物、硬度、氯离子浓度等污染因子含量仍然偏高,达不到废水再利用的标准.随着国家对污水排放标准的提高,低运行成本和绿色环保型循环经济的需求,焦化厂面临着焦化废水深度处理再生回用的难题.我国深度处理焦化废水的主要技术是fenton氧化、光催化氧化和湿式催化氧化等,而这些技术运行费用太高或者仅处于研究阶段,尚未投入到生产中.膜处理技术由于占地面积小、运行费用低、流程简单、操作方便等优点,现广泛应用于化工、电子、炼钢、食品等废水处理领域.本次实验采用超滤-纳滤组合工艺对焦化废水进行深度处理,并对处理结果进行讨论和对工艺运行过程中所出现的问题提出解决方案.1超滤膜+纳滤膜工艺处理焦化废水实验1.1焦化废水的来源、特点焦化废水主要来自煤炭炼焦、煤气净化过程及化工产品的精制过程,其中以蒸氨废水为主要来源.它属于高浓度有机废水,有害物质浓度高,污染物种类繁多,成分复杂.其中无机化合物主要是大量氨盐、硫氰化物、硫化物、氰化物等,有机化合物有酚类、单环及多环的芳香族化合物、含氮、硫、氧的杂环化合物等.1.2实验进水水质实验采用超滤-纳滤膜组合工艺,对唐山某焦化厂二沉池出水进行深度处理,该厂焦化废水、二沉池出水(实验进水)和排放标准见表1.1.3实验设备原水箱:1m×1.5m;超滤水箱:0.8m×1m;纳滤水箱:0.2×0.8×1.2m3;保安过滤器:JML-230/5;超滤实验装置;纳滤实验装置;超滤膜:saehan公司生产,型号UF4040,材质PVDF,过滤孔径0.1μm,产水量1000L /h,工作压力0.1MP、跨膜压差0.1MP,产水回收率90%;纳滤膜:saehan公司生产,型号NF4040,材质PA,过滤孔径1nm,产水量80L/h,工作压力0.6MP,跨膜压差0.04MP,产水回收率90%.1.4实验原理在超滤-纳滤组合工艺中,焦化废水首先通过超滤膜错流过滤,从超滤膜出来的水分为浓水和产水,浓水中含有大量的悬浮物、胶体、蛋白质和微生物等大分子物质,产水中仅含有无机盐和小分子物质.超滤产水作为纳滤膜的进水,超滤浓水直接返回厌氧池继续生化处理.超滤产水通过高压泵送入纳滤膜,经过纳滤膜的分离后也分为浓水和产水,浓水返回厌氧池继续生化处理或者做焚烧处理.纳滤膜可以将分子量为200~1000的小分子截留,和99%的二价阴离子截留,所以纳滤产水仅含有很少量的小分子有机物和少量的无机盐,可以达到《污水再生利用工程设计规范》(GB50335-2002)中再生水作为循环冷却系统补充水水质标准.1.5实验过程焦化废水实验流程如图1所示.实验采用连续运行的方式,每天定时采样分析,采集样品为进水和产水,分析内容为COD、NH3-N、硬度、碱度、Cl-等,分析方法见表2.另外,每天定时记录设备运行压差和产水量.定时对设备冲洗和加药冲洗(超滤、纳滤膜冲洗每天一次,加药冲洗每10d一次).连续运行20d.2试验结果与讨论2.1产水水质及去处效率实验期间进、出水COD的浓度变化情况见图2.由图2可知,进水水质波动很大,COD在180~240mg/L,超滤产水水质随着进水的变化而变化,而纳滤产水水质稳定,COD维持在30~50mg/L左右,COD去除率为80%~90%.实验期间进、产水的硬度变化情况见图3.由图3可知,实验进水总硬度为150~180mg/L,超滤产水总硬度为100~150mg/L,而纳滤产水硬度维持在40~50mg /L左右,实验对硬度的去除率为70%~75%.实验期间Cl-的质量浓度变化情况见图4.由图4可知,进水Cl-质量浓度为340~450mg/L,超滤产水Cl-质量浓度为250~360mg /L,纳滤产水Cl-质量浓度为170~250mg/L,Cl-去除率为40%~50%.实验期间进、出水总溶解性固体(TDS)的变化情况见图5.由图5可知,进水中TDS为1900~2700mg /L,超滤产水中总溶解性固体(TDS)为1600~2400产水mg/L,纳滤产水中TDS为650~1000mg/L,TDS脱除率为57%~68%.另外,在实验产水中,悬浮物和色度未检出,即去除率为100%.总的来说,超滤-纳滤组合工艺对焦化废水中的COD、硬度、悬浮物、色度、TDS等污染因子的去除率很高,对氯离子的去除率较低.其中,产水中COD质量浓度稳定在50mg/L以下,去除率为80%~90%,硬度稳定在40~50mg/L,去除率为70%~75%,TDS质量含量为650~1000mg/L,去除率为57%~68%、悬浮物和色度脱除率为100%,而Cl-去除率为40%~50%.2.2产水和循环水标准水质对比实验产水水质和《污水再生利用工程设计规范》(GB50335-2002)中再生水作为循环冷却系统补充水水质标准见表3.由表3可知,产水中Cl-的浓度和TDS值与标准限值接近,其余各项均在标准值范围内,实验产水符合《污水再生利用工程设计规范》(GB50335-2002)中再生水作为循环冷却系统补充水水质标准.所以,焦化废水经本工艺处理后,可以作为工厂循环冷却水使用.2.3设备运行的稳定性2.3.1超滤压差、产水量的变化实验期间超滤膜压力维持在0.9kg /cm2,压差变化较小,维持在0.1kg/cm2左右.超滤膜产水量变化情况见图6.由图6可知,初始运行时,超滤膜的产水量为920L/h,实验装置连续运行10d后,产水量下降到909L/h,产水量衰减度在1%左右.经过化学清洗后,产水量可以恢复到初始值.实验装置继续运行到第20天的时候,超滤膜的产水量又从原来的920L/h下降到909L/h,通过第二次化学清洗,产水量依然可以恢复到初始值.通过对超滤清洗后排出水的分析,得出造成超滤膜污染的主要物质是焦化废水中的悬浮物和有机物胶体,通过清洗,可以很容易去除.由此可见,实验设备运行期间,超滤膜压差很稳定,产水量变化较小,即使膜表面有污染,通过清洗很容易去除.2.3.2纳滤压差、产水量的变化实验期间纳滤膜压力维持在6.0kg /cm2,压差变化较小,维持在1.8kg/cm2左右.纳滤膜产水量变化情况见图7.由图7可知,纳滤膜在运行期间,初始产水量为180L/h,连续运行10d后,产水量衰减到165L /h,衰减幅度为8%.经过化学清洗后,产水量可以恢复到初始值.实验装置继续运行到第20d的时候,纳滤膜的产水量又从原来的180L/h下降到163L/h,进行第二次化学清洗.化学清洗后,产水量依然可以恢复到初始值.通过对纳滤清洗后排出水的分析,得出造成纳滤膜污染的主要物质是废水中的有机物胶体和无机盐.由此可见,纳滤膜运行过程中,产水量变化较小,说明膜表面污染较少,膜的抗污染能力较强,并且膜表面污染物容易通过冲洗去除,纳滤膜运行稳定,即选用的工艺可行.2.4清洗及清洗水的处理实验过程中膜的清洗分为日常清洗和化学清洗.日常清洗用纳滤产水作为膜的清洗水,超滤清洗包括正冲洗和反冲洗,纳滤只有正冲洗,每次清洗时间为30min,清洗水循环使用.经过计算日常清洗水水量很小,约占进水量体积分数2%,污染物含量少,可以返回到废水生物处理调节池,用来调节厌氧池进水水质.在实验过程中,膜化学清洗过2次,每10d一次.清洗药剂为NaOH和柠檬酸.在清洗过程中,首先向注满清洗水的原水箱中加入NaOH,调节pH到12,启动离心泵分别清洗超滤膜和纳滤膜30min,浸泡20min,排水;然后用柠檬酸调节清洗水的pH到2,启动离心泵分别清洗超滤膜和纳滤膜30min,浸泡20min,排水;清洗完成.化学清洗后,分别测定超滤、纳滤产水量,其产水量可以恢复到初始值.由于化学清洗间隔时间很长,并且清洗水水量不大,可以直接回流到厌氧池调节水质.清洗药剂很廉价,可以减少运行开支.2.5浓水去向用超滤-纳滤组合工艺产生的浓水占体积分数10%左右,COD 质量浓度为1600~1800mg/L,主要是生物无法降解的多环类有机物.这种难降解、成分复杂的废水常用的处理方法有高级氧化法、湿式氧化法和焚烧法等,而高级氧化法处理这种浓度很高的有机废水很不划算,因为氧化剂的消耗随着污染物浓度的增加而增加,湿式氧化技术适合处理的废水COD质量含量在20~150mg/L,焚烧法适合处理废水中COD含量在100mg/L以上.总结后,超滤-纳滤组合工艺产生的浓水采用焚烧法处理.该法是将废水呈雾状喷入高温燃烧炉中,使水雾完全汽化,让废水中的有机物在炉内氧化,分解成为完全燃烧产物CO2和H2O及少许无机物灰分.浓水中含有大量有机物和少量的NH3-N物质,氨氮在燃烧中是有否生成NO造成二次污染是焚烧法处理焦化废水的敏感问题.通过研究发现,氨氮在非催化氧化条件下主要生成物是N2,不会产生造成二次污染的NO.从而说明,焚烧法处理超滤-纳滤组合工艺产生的浓水是切实可行的[12].3结语a.膜组合工艺深度处理焦化废水,出水COD≤50mg/L,其硬度≤50mg/L,Cl-质量浓度≤250mg/L,TDS≤1000mg/L、悬浮物和色度为0,符合《污水再生利用工程设计规范》(GB50335-2002)中-再生水作为循环冷却系统补充水水质标准.b.在实验过程中,超滤、纳滤膜产水量和膜压差均在正常范围内,并且通过定期对膜的冲洗和反冲洗,可以恢复膜产水量和膜压差.由此可见,用超滤-纳滤工艺深度处理焦化废水是可行的.c.超滤-纳滤组合工艺产生的浓水可以通过焚烧法处理,膜冲洗水可以返回废水生物处理调节池调节进水水质.本文转自公众号:乾来环保。

浓硝酸及硝酸铵生产废水综合利用技术研究一、引言浓硝酸及硝酸铵是一种重要的化工原料,广泛应用于炸药、火箭燃料、化肥、染料、医药等领域。

浓硝酸及硝酸铵生产过程中产生的废水含有高浓度的硝酸盐和硝酸铵,对环境具有较大的污染作用,且若未经处理直接排放或堆放可能会引起严重的环境污染和安全隐患。

如何综合利用浓硝酸及硝酸铵生产废水,降低其对环境的影响,成为了一个重要的课题。

二、浓硝酸及硝酸铵生产废水的特点1. 含有高浓度的硝酸盐和硝酸铵浓硝酸及硝酸铵生产废水中硝酸盐和硝酸铵的浓度较高,若直接排放或堆放将对土壤、水体、空气等造成严重的污染。

2. pH值偏低浓硝酸及硝酸铵生产废水中的pH值通常偏低,需进行中和处理后才能排放或利用。

3. 含有机杂质浓硝酸及硝酸铵生产废水中还可能含有一定量的有机杂质,需要经过提纯处理后才能再次利用。

三、浓硝酸及硝酸铵生产废水的综合利用技术1. 中和处理浓硝酸及硝酸铵生产废水中的硝酸盐和硝酸铵的高浓度使得废水的pH值往往偏低,需要进行中和处理。

传统的中和处理方法包括喷淋中和、搅拌中和和碳酸钠中和等,但这些方法经常造成产生大量的污泥,并且处理成本较高。

近年来一些新型的中和处理技术逐渐得到了应用,如电解中和、超声波中和和离子交换树脂中和等。

2. 蒸发结晶浓硝酸及硝酸铵生产废水中的硝酸盐和硝酸铵可以通过蒸发结晶技术进行分离和提纯。

蒸发结晶技术是通过将废水中的水分蒸发出去,使得硝酸盐和硝酸铵达到饱和浓度后结晶析出,再经过过滤、干燥等步骤提取出纯度较高的硝酸盐和硝酸铵。

3. 离子交换技术离子交换技术是一种能够去除废水中杂质离子、浓缩目标组分的技术。

对于浓硝酸及硝酸铵生产废水,可以利用离子交换树脂去除其中的杂质离子,提高硝酸盐和硝酸铵的纯度,以便再次利用。

4. 反渗透技术反渗透技术是一种通过半透膜将溶液分离为浓缩液和稀释液的技术。

对于浓硝酸及硝酸铵生产废水,可以利用反渗透技术将废水中的硝酸盐和硝酸铵浓缩至一定浓度后再进行后续处理,同时得到相对清洁的稀释液,从而实现了废水的资源化利用。

处理硝酸铵废液初三化学

硝酸铵废液是一种具有强氧化性和腐蚀性的废液,需进行妥善处理以防止对环境和人体造成危害。

处理硝酸铵废液的方法有多种,以下是一种常见的处理方法:

首先,将硝酸铵废液转移至专用容器中,并严禁进行任何强烈搅拌或混合。

接下来,可以考虑通过中和的方式进行处理。

可以选择用碱性物质(如氢氧化钠)逐渐滴加至硝酸铵废液中,直到废液的pH值接近中性。

注意,中和过程中要缓慢滴加碱性溶液,并时刻注意挥发物的释放。

完成中和后,将中性废液进行分类和分离处理。

硝酸铵的中和产物可能包括一些沉淀物和溶解物,可以使用适当的过滤或沉淀方法进行分离处理。

在完成废液分离后,需要进行废物的处理。

分离得到的沉淀物可以被视为废品进行专门的处理,而得到的溶解物可能需要经过进一步的处理或处理成危险废物。

需要强调的是,在处理硝酸铵废液时,必须遵循相应的安全操作规程,并确保在合适的设备和设施下进行操作。

同时,应该遵循相关的法律法规和环境保护要求,以确保废液处理的安全和合规性。

总之,处理硝酸铵废液需要采取正确的步骤和方法,以确保废液对环境和人体的安全。

在任何废液处理过程中,必须始终注重安全、环保和合规性。

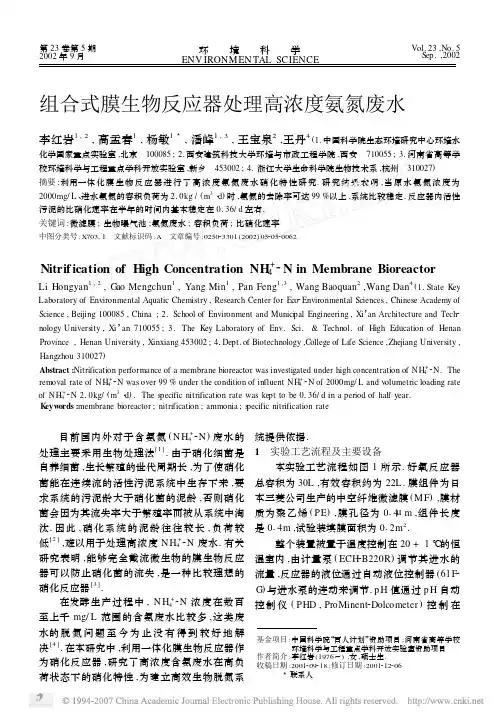

组合式膜生物反应器处理高浓度氨氮废水李红岩1,2,高孟春1,杨敏13,潘峰1,3,王宝泉2,王丹4(1.中国科学院生态环境研究中心环境水化学国家重点实验室,北京 100085;2.西安建筑科技大学环境与市政工程学院,西安 710055;3.河南省高等学校环境科学与工程重点学科开放实验室,新乡 453002;41浙江大学生命科学院生物技术系,杭州 310027)摘要:利用一体化膜生物反应器进行了高浓度氨氮废水硝化特性研究.研究结果表明,当原水氨氮浓度为2000mg/L 、进水氨氮的容积负荷为2.0kg /(m 3・d )时,氨氮的去除率可达99%以上,系统比较稳定.反应器内活性污泥的比硝化速率在半年的时间内基本稳定在0.36/d 左右.关键词:微滤膜;生物曝气池;氨氮废水;容积负荷;比硝化速率中图分类号:X70311 文献标识码:A 文章编号:025023301(2002)0520520062基金项目:中国科学院“百人计划”资助项目;河南省高等学校环境科学与工程重点学科开放实验室资助项目作者简介:李红岩(1976~),女,硕士生.收稿日期:2001209218;修订日期:20012122063联系人Nitrif ication of High Concentration NH +42N in Membrane BioreactorLi Hongyan 1,2,G ao Mengchun 1,Yang Min 1,Pan Feng 1,3,Wang Baoquan 2,Wang Dan 4(1.State K eyLaboratory of Environmental Aquatic Chemistry ,Research Center for Eco 2Environmental Sciences ,Chinese Academy of Science ,Beijing 100085,China ;2.School of Environment and Munici pal Engineering ,Xi ’an Architecture and Tech 2nology University ,Xi ’an 710055;3.The K ey Laboratory of Env.Sci.&Technol.of High Education of Henan Province ,Henan University ,Xinxiang 453002;41Dept.of Biotechnology ,College of Life Science ,Zhejiang University ,Hangzhou 310027)Abstract :Nitrification performance of a membrane bioreactor was investigated under high concentration of NH +42N.The removal rate of NH +42N was over 99%under the condition of influent NH +42N of 2000mg/L and volumetric loading rate of NH +42N 210kg/(m 3・d ).The specific nitrification rate was ke pt to be 0136/d in a period of half year.K eyw ords :membrane bioreactor ;nitrification ;ammonia ;s pecific nitrification rate 目前国内外对于含氨氮(N H +42N )废水的处理主要采用生物处理法[1].由于硝化细菌是自养细菌,生长繁殖的世代周期长,为了使硝化菌能在连续流的活性污泥系统中生存下来,要求系统的污泥龄大于硝化菌的泥龄,否则硝化菌会因为其流失率大于繁殖率而被从系统中淘汰.因此,硝化系统的泥龄往往较长,负荷较低[2],难以用于处理高浓度N H +42N 废水.有关研究表明,能够完全截流微生物的膜生物反应器可以防止硝化菌的流失,是一种比较理想的硝化反应器[3].在发酵生产过程中,N H +42N 浓度在数百至上千mg/L 范围的含氨废水比较多,这类废水的脱氮问题至今为止没有得到较好地解决[4].在本研究中,利用一体化膜生物反应器作为硝化反应器,研究了高浓度含氨废水在高负荷状态下的硝化特性,为建立高效生物脱氮系统提供依据.1 实验工艺流程及主要设备本实验工艺流程如图1所示.好氧反应器总容积为30L ,有效容积约为22L.膜组件为日本三菱公司生产的中空纤维微滤膜(MF ),膜材质为聚乙烯(PE ),膜孔径为014μm ,组件长度是014m ,试验装填膜面积为012m 2.整个装置被置于温度控制在20+1℃的恒温室内,由计量泵(ECH 2B220R )调节其进水的流量,反应器的液位通过自动液位控制器(61F 2G )与进水泵的连动来调节.p H 值通过p H 自动控制仪(PHD ,ProMinent 2Dolcometer )控制在第23卷第5期2002年9月环 境 科 学ENV IRONM EN TAL SCIENCEVol.23,No.5Sep.,2002715~810的范围内.由空气泵提供的空气通过微孔曝气器进入水体,一方面为微生物供氧,同时对膜丝形成扰动流,防止膜组件的堵塞.11调节p H值的碱液池 21p H值调节泵31水位控制仪 41真空压力表 51时间调节器61真空抽吸泵 71原水池 81计量泵 91膜组件101曝气池 111溢流池 121曝气泵图1 实验装置Fig.1 Schematic diagram of experimental equipment膜的过滤实行真空抽吸方式,与膜组件出口相连的抽吸泵(ECH2B220R)按8min抽吸、2min停止的周期运行.种污泥取自北京市高碑店污水处理厂,该污泥经过人工配制的无机N H+42N废水驯化1个月后用于实验.人工无机含氨废水配方:N H4Cl、NaHCO3及微量元素[5]组成(表1).碱度按以下比例投加:碱度∶N H+42N=7114∶1(质量比)碱度是按CaCO3计算[6].由于进水的N H+42N浓度较高,实验中p H值通过添加碳酸氢钠溶液来调节.表1 无机营养液成分1)Table1 Composition of synthetic wastewater种类KH2PO4NaCl Na2SO4浓度/g・L-14315691558121)此营养液每L可维持40d2 试验结果与分析211 组合式膜生物反应器的运行效果图2表示膜生物反应器进水NH+42N、出水NH+42N、NO-22N、NO-32N随运行时间的变化情况.运行中进水流量维持不变而改变进水N H+42N浓度,当出水中N H+42N浓度低于1mg/L时提高配水中N H+42N的浓度.由图2可知,装置运行55d后,原水浓度已经超过1000mg/L,反应器中N H+42N的容积负荷达0185kg/(m3・d),而此时的出水N H+42N仍然维持在很低的水平,且原水中的N H+42N基本上全部转化为NO-32N.这一结果说明膜生物反应器可以在较短的时间内进入高负荷状态.图2 进出水NH+42N以及出水N O-22N、N O-32N的浓度随运行天数的变化Fig.2 Variation of ammonium,nitrate and nitrite此后,曝气系统发生故障,硝化反应由于膜生物反应器内溶解氧的不足而受到抑制,产生了NO-22N严重积累的现象.曝气系统故障解除之后,硝化反应很快恢复正常,NO-22N积累的现象在一周内基本消失,说明膜生物反应器的硝化恢复能力很强.在108d时,系统又出现了因供氧不足而发生NO-22N积累的问题,但是,增加曝气强度后系统迅速恢复正常.图2的结果表明,在本实验条件下,膜生物反应器可以在进水N H+42N浓度为2000mg/L 的条件下维持稳定的硝化功能,此时的硝化负荷(以N H+42N计)为210kg/(m3・d).当原水浓度增加到2200mg/L时,系统虽然具有完全硝化的能力,但处于不稳定的状态,很容易在较短的时间内形成N H +42N 和NO -22N 的积累.在134d 时出现了p H 突然上升到9以上、而出水中N H +42N 迅速积累的现象,导致硝化菌大量死亡,曝气池内产生大量泡沫.系统硝化功能丧失的直接原因不太清楚,但从图2可以看出,在该实验条件下膜生物反应器能够承受的最高N H +42N 浓度为2000mg/L 以下.212 进水容积负荷对N H +42N 去除率的影响图3表示进水容积负荷与N H +42N 去除率的相互关系.从图3可以看出,在整个实验过程中,进水N H +42N 的容积负荷在0~216kg/(m 3・d )内变化.当N H +42N 负荷不超过2kg/(m 3・d )时,系统的硝化效率基本上稳定地维持在99%以上.但是,这一负荷已经远高于悬浮式硝化反应体系的最高负荷.图3 NH +42N 去除率与容积负荷的关系Fig.3 Removal rate of ammonia vs volumetric loading213 反应器内的污泥浓度与粘度采用NDJ 21型旋转式粘度计(上海天平仪器厂),取悬浮液20mL 于0号转子中,选用60r/min 按照使用说明测试粘度.从图4可见,在开始时尽管进入膜生物反应器中的原水N H +42N 浓度在迅速上升,系统中的污泥浓度却有明显的下降,由启动时的515g/L 降低到最低为412g/L 的水平.因为同一时期的硝化效率没有受到任何影响,可以推测,污泥浓度的下降可能是种污泥中残留的部分异养菌在膜生物反应器中继续死亡的结果.随后系统内的污泥浓度开始上升,然后基本上稳定在6~7g/L 之间,由此可以推测系统中的微生物以硝化菌为主,异养菌在污泥中的构成不再占优势.图4 污泥浓度和粘度随时间的变化Fig.4 Variations of MLSS and viscosity污泥的粘度在反应器刚启动时也与污泥的浓度呈现相同的趋势,由4mPa ・s 降到3mPa ・s.但是,污泥粘度并不随着污泥浓度的增大而增大,而是基本稳定在215mPa ・s 左右,甚至有微弱下降的趋势.这一结果表明,含有较多异养菌的污泥粘度要高于以硝化菌为主的污泥粘度,其主要原因可能跟微生物产生的胞外代谢物的组成和浓度的不同有关[7].214 膜通量与膜污染图5 膜通量与操作压力的关系Fig.5 Membrane flux vs suction pressure图5表示膜通量与操作压力之间的关系.由图5可知,系统启动后膜通量在刚开始的几天内猛然下降,然后稳定在6L/(m 2・h )附近.然而,操作压力一直呈现稳步上升的趋势,在第75天和第100天将膜组件取出用清水冲洗后操作压力立即下降,表明膜组件并没有严重的化学污染,主要是膜丝上形成了较厚但可以用水冲刷掉的泥饼.另外,反应器内悬浮液中的上清液TOC值基本稳定在215~7mg/L范围内,这一结果也说明造成膜污染以及操作压力上升的主要原因并非硝化菌产生的溶解性细胞外产物,而是积累在膜上的泥饼.因此,本实验中的膜组件在设置方面可能需要进行进一步的改进,以增加在膜丝周围的扰动强度,减少泥饼在膜丝上的积累.3 膜生物反应器中活性污泥的比硝化速率311 比硝化速率的测定于恒温室内先配制一定浓度一定体积的碳酸氢铵溶液,注入具有一定体积并配有自动调节p H值(p H计采用HM214P,TOA Electronics Ltd)的反应器中,然后从膜生物反应器中取出一定体积的活性污泥,用自来水清洗3~6次,洗掉其表面吸附的N H+4、NO-2、NO-3,将洗净的污泥注入反应器中,并通入空气.实验开始后每间隔一定的时间取一次样,并测定所取样中N H+42N,NO-22N,NO-32N的浓度.图6表示在其中一次批量实验中,各种形态氮氧化物浓度随时间的变化.如图所示,分别用N H+42N和NO-22N,NO-32N之和来表示曝气池内活性污泥的比硝化速率时,N H+42N的递减趋势线和NO-22N,NO-32N之和的递增趋势线具有较好的相关性.由于测定比硝化速率是在几个假设条件下进行的,其中之一是假定细菌在此期间不增长,事实上在此期间细菌肯定要吸收一部分N H+42N转化成其体内组成部分;另外,由于测定比硝化速率时所采用的水量及泥量较少,在一定的曝气条件下将部分N H+42N 吹入大气中,所以在开始测定时反应器的p H 值均较高,这些都导致开始时的N H+42N,NO-22 N,NO-32N之和与3h后的N H+42N,NO-22N, NO-32N之和存在一定的差别.生化反应器中的表观比硝化速率[8]可以表示为:u=01024r/X式中,u为比硝化速率;r为曲线斜率;X为污泥浓度(mg・L-1);通过计算得到比硝化速率u分别为:u(1)=01372/d-1(用N H+42N表示) u(2)=01346/d-1(用NO-22N,NO-32N之和表示)图6 NH+42N与氧化态氮的变化Fig.6 Ammonia vs oxidized nitrogen312 比硝化速率的变化图7是不同时期所测比硝化速率结果.图中的比硝化速率用NO-22N与NO-32N之和表示.图7 比硝化速率随时间的变化Fig.7 Variation of specific nitrification rate图7结果表明,比硝化速率在刚开始时略有下降,从最初的0156/d很快降低到014/d左右,然后基本上维持不变.据研究,在20℃时,纯培养的硝化菌对N H+42N的氧化速率为016/ d,而实际处理系统中活性污泥的硝化速率与此值相比要低1~2个数量级[9].因此,本系统中污泥的硝化活性与常规的处理装置中的活性污泥相比很高,而且,这种活性并不随着处理时间的延长而有明显的下降.在本研究中,膜组件取代了传统的固液分离设施,截留了世代周期比较长的硝化菌,反应器内始终有高浓度且活性较高的硝化菌,为反应器的高容积负荷运行提供了条件.另外,膜生物反应器在任何情况下都可以防止硝化菌流失,因此,当反应器受到冲击负荷等影响时,系统的硝化能力可以在较短的时间内得到恢复.一般来说,即使象本实验中这样使用纯无机废水的体系,在长时间的运行过程中会有部分菌体解体,从而造成体系内惰性物质比率的增加[10],而惰性物质的增加最终会导致比硝化速率的逐步下降.当比硝化速率降到一定的水平时,可能需要通过排泥等措施来改善污泥的硝化活性.本研究中比硝化速率下降的趋势不十分明显,这可能与实验周期不长有关.因此,这一点需要通过更长时间的运行加以确认.另外,随着菌体的解体,体系内可能会出现高分子有机物的积累,而这种积累可能会加剧膜污染. 4 结论(1)在适宜的p H、DO条件下,N H+42N浓度为2000mg/L,容积负荷控制在2kg/(m3・d)以下时,一体化膜生物反应器具有良好的硝化性能,N H+42N基本上都转变成硝酸盐.(2)运行稳定后,膜生物反应器内的污泥粘度并不随污泥浓度增加而增加,而是稳定在215mPa・s左右.(3)造成膜污染的主要原因不是微生物的细胞外产物,而是沉积在膜上的泥饼.(4)比硝化速率在驯化50~60d以后,基本稳定在0136d-1.参考文献:1 章非娟编著.生物脱氮技术.北京:中国环境科学出版社, 1987.11~14.2 徐亚同编著.废水中氮磷的处理.上海:华东师范大学出版社,1996.62~63.3 续曙光等.我国膜分离技术研究、生产现状及在水处理中的应用.环境科学进展,1997,5(6):23~27.4 邵巍.味精废水处理工艺中的氨氮、硫酸根问题.环境保护,1999,(11):56~57.5 Campos J L et al.Nitrification at high ammonia loading rates in an activated sludge unit.Bioresource Technology,1999, 68:141~148.6 郑兴灿,李亚新编著.污水除磷脱氮技术.北京:中国建筑工业出版社,1998.43~46.7 Houghton J I,Quarmby J et al.Municipal wastewater sludge dewaterability and the presence of microbial extracellular polymer.Water Science and technology,2001,44:373~379.8 郑兴灿,李亚新编著.污水除磷脱氮技术.北京:中国建筑工业出版社,1998.68~69.9 张希衡等编著.废水厌氧生物处理工程.北京:中国环境科学出版社,1996.332~333.10 张自杰等编.排水工程.北京:中国建筑工业出版社,2000.106.。

一种硝酸铵废水处理装置及其方法硝酸铵废水是由含有硝酸铵的工业废水产生的一种废水,其主要成分为硝酸铵和水。

硝酸铵是一种常用的氧化剂和氮源,在冶金、化工、农业等领域广泛应用。

然而,硝酸铵废水的排放对环境造成严重污染,因此需要进行处理。

为了有效处理硝酸铵废水,可以采用硝酸铵废水处理装置及其方法。

该装置主要包括预处理单元、生物处理单元和深度处理单元。

下面将对各个单元的功能和处理方法进行详细介绍。

1. 预处理单元:该单元主要用于去除硝酸铵废水中的悬浮物、油脂和其他杂质。

常用的预处理方法包括沉淀、过滤和调节pH值等。

沉淀是指通过给废水添加适当的沉淀剂,使悬浮物和油脂等杂质沉淀到底部,并通过沉淀池进行分离。

过滤是指将废水通过滤料,使悬浮物和油脂等杂质被滤除。

调节pH值是指通过加酸或加碱的方式,使废水的pH值调整到适合后续处理的范围。

2. 生物处理单元:该单元主要利用微生物代谢的特性,将硝酸铵废水中的硝酸铵进行降解和转化。

生物处理方法包括好氧生物处理和厌氧生物处理。

好氧生物处理是指将废水暴露在含有大量氧气的环境中,通过好氧微生物的作用,将硝酸铵转化为氮气和水。

厌氧生物处理是指将废水暴露在缺氧或无氧的环境中,通过厌氧微生物的作用,将硝酸铵转化为氮气和亚硝酸盐。

生物处理单元需要控制温度、pH值和氧气供应等参数,以促进微生物的生长和代谢。

3. 深度处理单元:该单元主要用于进一步去除硝酸铵废水中的残余污染物,并提高废水的水质。

常用的深度处理方法包括吸附、膜分离和化学氧化等。

吸附是指使用活性炭等吸附剂,将废水中的有机物和重金属等污染物吸附到表面,从而实现去除。

膜分离是指利用膜的选择性通透性,将废水中的溶质和溶剂分离。

化学氧化是指通过加入氧化剂,将废水中的有机物进一步氧化分解,达到净化水质的目的。

通过上述硝酸铵废水处理装置及其方法,可以有效去除硝酸铵废水中的各类污染物,达到环境排放标准。

同时,该处理装置具有工艺简单、成本低廉、处理效果稳定等优点,适用于大规模的硝酸铵废水处理工程。

精品整理

合成氨废水处理与回用工艺

一、技术概述

预软化+A/O+BAF+双膜工艺,废水经氢氧化钠预软化,进入生物膜A/O脱氮工艺,然后进入BAF池进行深度脱氮处理,BAF出水经双膜处理脱盐回用。

双膜浓水需单独处理

二、技术优势

通过预软化防止结垢并减缓反渗透膜污染;利用低曝气的曝气生物滤池工艺,实现同步硝化-反硝化

三、适用范围

以天然气为原料的大中型合成氨、尿素生产企业废水处理

四、技术指标

进水COD:≤400mg/L

进水BOD5:≤150mg/L

进水NH3-N,:≤100mg/L

进水TN:≤150mg/L

进水TP:≤6mg/L

进水pH:6~9

硬度(以CaCO3计):≤1200mg/L

出水COD:≤30mg/L

BOD5:≤1mg/L

NH3-N:≤1mg/L

TN:≤10mg/L

TP:≤0.5mg/L

pH值:6~9

硬度:≤400mg/L

双膜产水率:75%。

SooPAT膜组合法处理硝酸铵废水的工艺申请号:201210207120.X申请日:2012-06-19申请(专利权)人杭州蓝然环境技术有限公司地址310030 浙江省杭州市西湖区古墩路703号紫金广场C1503发明(设计)人楼永通李嘉主分类号C02F1/469(2006.01)I分类号C02F1/469(2006.01)I公开(公告)号102701343A公开(公告)日2012-10-03专利代理机构浙江杭州金通专利事务所有限公司 33100代理人刘晓春(10)申请公布号 CN 102701343 A(43)申请公布日 2012.10.03C N 102701343 A*CN102701343A*(21)申请号 201210207120.X(22)申请日 2012.06.19C02F 1/469(2006.01)(71)申请人杭州蓝然环境技术有限公司地址310030 浙江省杭州市西湖区古墩路703号紫金广场C1503(72)发明人楼永通 李嘉(74)专利代理机构浙江杭州金通专利事务所有限公司 33100代理人刘晓春(54)发明名称膜组合法处理硝酸铵废水的工艺(57)摘要本发明提供了一种膜组合法处理硝酸铵废水的工艺,步骤包括:(1):用电渗析(ED )系统进行处理,电渗析系统产水进行步骤(2)的处理,浓水进入蒸发系统;(2)、用纳滤(NF )系统对步骤(1)的产水进行处理,经过纳滤系统处理后的产水送至步骤(3)的处理,浓水回至步骤(1)进行处理;(3)、用电去离子(EDI )系统对步骤(2)的产水进行处理,经过EDI 系统处理后的产水送至用水点回用,浓水回至步骤(2)再进行纳滤系统处理。

本发明工艺组合合理,降低投资和运行成本,将废水中的铵盐适时处理,变废为宝,对外零排放。

(51)Int.Cl.权利要求书1页 说明书4页 附图1页(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书 1 页 说明书 4 页 附图 1 页1/1页1.膜组合法处理硝酸铵废水的工艺,其特征在于它对硝酸铵废水进行以下步骤的处理:(1):用电渗析(ED )系统进行处理,电渗析系统产水进行步骤(2)的处理,浓水进入蒸发系统;(2)、用纳滤(NF )系统对步骤(1)的产水进行处理,经过纳滤系统处理后的产水送至步骤(3)的处理,浓水回至步骤(1)进行处理;(3)、用电去离子(EDI )系统对步骤(2)的产水进行处理,经过EDI 系统处理后的产水送至用水点回用,浓水回至步骤(2)再进行纳滤系统处理。

2.如权利要求1所述的膜组合法处理硝酸铵废水的工艺,其特征在于在步骤(1)前还对硝酸铵废水进行前期处理至下述指标:CODcr :<30mg/l ;悬浮固体的含量:10 mg/l 以下;pH :5-7;温度<35℃。

3.如权利要求1所述的膜组合法处理硝酸铵废水的工艺,其特征在于在步骤(1)中,电渗析的进水pH 值控制在5-7之间,处理后产水的氨氮浓度≤0.1%(质量百分比),浓水的氨氮浓度≥10%(质量百分比);在步骤(2)中,纳滤系统的产水氨氮浓度≤20ppm ,浓水氨氮浓度≥0.5%;在步骤(3)中,EDI 系统的产水氨氮浓度<5mg/L ,浓水氨氮浓度≥50mg/L 。

4.如权利要求1、2或3所述的膜组合法处理硝酸铵废水的工艺,其特征在于所述步骤(1)的浓水进入蒸发系统处理,其冷凝水回到硝酸铵废水中进行步骤(1)的电渗析系统处理,浓缩液经冷却离心后转变成固体盐。

5.如权利要求1、2或3所述的膜组合法处理硝酸铵废水的工艺,其特征在于步骤(2)的浓水回至步骤(1),用电渗析(ED )系统进行处理。

6.如权利要求1所述的膜组合法处理硝酸铵废水的工艺,其特征在于电渗析系统采用的膜组件材料选自聚丙烯、聚偏氟乙烯、聚氯乙烯、树脂。

7.如权利要求1所述的膜组合法处理硝酸铵废水的工艺,其特征在于纳滤系统采用的膜组件为卷式膜组件,膜材料选自聚酰胺、聚砜、聚醚砜。

权 利 要 求 书CN 102701343 A膜组合法处理硝酸铵废水的工艺技术领域[0001] 本发明涉及一种膜组合法处理硝酸铵废水的工艺。

背景技术[0002] 随着我国工业的迅速发展,硝酸铵废水的产生对环境影响越来越严重,其中的氨氮的大量排放都会导致对环境产生很大的危害,且造成了较大的几起危害事件。

水体中氨氮浓度过高,会导致水体富氧化,水资源恶化,同时也会对人体的健康造成一定得影响。

目前在我国,硝酸铵废水的处理仍然是一个亟待解决的问题,因此,研究经济有效地处理硝酸铵废水的技术具有十分重要的现实意义。

[0003] 硝酸铵生产过程中,由稀硝酸带入的水分在中和、蒸发及结晶过程中以二次蒸汽的形式排出,形成的工艺冷凝液成为硝酸铵生产的主要污水源。

这些冷凝液若直接排放会使污水中氨氮含量严重超标,如直接送回硝酸吸收塔回用又不利于生产安全,并且不能全部回用。

由于缺乏有效的治理措施,一些厂家采用兑水稀释的办法以实现达标排放。

目前,新修订的地方和行业污水排放标准都相继提高了氨、氮标准,并对污染物的排放限值、水污染物基准排水量和排放浓度做了相应规定,硝酸铵冷凝液的治理及回收利用成为硝酸铵生产企业亟待解决的难题。

[0004] 目前,国内已有采用电渗析处理硝酸铵废水的方法,但由于电渗析自身的局限,单纯采用电渗析不仅投资大、运行费用高,且存在回用水无法满足最新国家排放标准(NH3-N<10mg/L),且没有从清洁生产、用水平衡、资源回收角度系统分析加工过程中的工艺特点,进行废水的综合处理。

发明内容[0005] 本发明所要解决的技术问题是提供一种膜组合法处理硝酸铵废水的工艺,能够对硝酸铵废水进行综合处理,实现硝酸铵废水零排放。

为此,本发明采用以下技术方案:它对硝酸铵废水进行以下步骤的处理:(1):用电渗析(ED)系统进行处理,电渗析系统产水进行步骤(2)的处理,浓水进入蒸发系统;(2)、用纳滤(NF)系统对步骤(1)的产水进行处理,经过纳滤系统处理后的产水送至步骤(3)的处理,浓水回至步骤(1)进行处理;(3)、用电去离子(EDI)系统对步骤(2)的产水进行处理,经过EDI系统处理后的产水送至用水点回用,浓水回至步骤(2)再进行纳滤系统处理。

[0006] 在采用上述技术方案的基础上,本发明还可采用以下进一步的技术方案:在步骤(1)前还对硝酸铵废水进行前期处理至下述指标:CODcr:<30mg/l;悬浮固体的含量:10 mg/l以下;pH:5-7;温度<35℃。

[0007] 在步骤(1)中,电渗析的进水pH值控制在5-7之间,处理后产水的氨氮浓度≤0.1%(质量百分比),浓水的氨氮浓度≥10%(质量百分比);在步骤(2)中,纳滤系统的产水氨氮浓度≤20ppm,浓水氨氮浓度≥0.5%;在步骤(3)中,EDI系统的产水氨氮浓度<5mg/ L,浓水氨氮浓度≥50mg/L。

[0008] 所述步骤(2)的浓水进入步骤(1)的蒸发系统处理,其冷凝水回到硝酸铵废水中进行步骤(1)的电渗析系统处理,浓缩液经冷却离心后转变成固体盐。

[0009] 所述步骤(1)的浓水进入蒸发系统处理后,冷凝水再回至步骤(1)进行电渗析系统处理,浓缩液经冷却离心后转变成固体盐。

[0010] 步骤(2)的浓水回至步骤(1),用电渗析(ED)系统进行处理。

[0011] 电渗析系统采用的膜组件材料选自聚丙烯、聚偏氟乙烯、聚氯乙烯、树脂。

[0012] 纳滤系统采用的膜组件为卷式膜组件,膜材料选自聚酰胺、聚砜、聚醚砜。

[0013] 由于采用上述技术方案,本发明工艺具有以下技术效果:1、工艺组合合理。

本发明中首先采用电渗析工艺,根据氨氮浓度的大小在电渗析系统、纳滤系统、EDI系统之间进行内循环处理废水,电渗析技术把废水中的无机盐份进行脱盐和浓缩,具有较高的透过速度和脱盐性能。

整个工艺的出水一股回用,一股进蒸发系统,实现废水回用和零排放。

[0014] 2、降低投资和运行成本。

对于废水中的水资源,利用膜分离技术分离高效、常温运行、无相变等节能特点,把废水中的水透过膜后回用,把绝大部分无机盐和有机物截留在浓水侧。

从而降低投资和运行成本。

做到清洁生产的同时,尽可能降低投资和运行成本。

[0015] 3、将废水中的铵盐适时处理,变废为宝,对外零排放。

对于废水中的铵盐,为了防止二次污染,在废水经电渗析处理后,对其含高浓度铵盐的浓水直接采用蒸发系统处理,含部分氨氮的蒸发冷凝水再进入步骤(1)进行浓缩,浓缩液经冷却离心后转变成固体盐,回收作为副产品外卖,即把含铵废水变成氮肥外卖,产生经济效益、环境效益和社会效益。

对纳滤后的浓水再回至电渗析的进水侧进行处理,实现对外废水零排放并最大限度地收集铵盐。

附图说明[0016] 图1为本发明硝酸铵废水处理回用工艺的流程图。

具体实施方式[0017] 进入本发明工艺的硝酸铵废水,最好先进行前处理,所述前处理可采用对硝酸铵废水的传统处理方法---中和及过滤,使废水进行前期处理至下述指标:CODcr:<30mg/l;悬浮固体的含量:10 mg/l以下;pH:5-7;温度<35℃。

上述参数也可根据后续处理的需要进行调整。

[0018] 参照附图,对进入本发明工艺的硝酸铵废水先进行步骤(1)的处理:用电渗析系统对硝酸铵废水进行处理,电渗析系统产水进行步骤(2)的处理,浓水进入蒸发系统;电渗析的pH值控制在5-7之间,处理后产水的氨氮浓度≤0.1%(质量百分比),浓水的氨氮浓度≥10%(质量百分比);上述参数也可根据系统的特点和后续处理的需要进行调整。

电渗析系统采用的膜组件材料选自聚丙烯、聚偏氟乙烯、聚氯乙烯、树脂等。

[0019] (2)、将步骤(1)的产水用纳滤系统进行处理,纳滤(NF)去除绝大部分盐分和有机物,经过纳滤系统处理后的产水送至步骤(3),浓水返回步骤(1)作为电渗析进水;纳滤系统的产水氨氮浓度≤20ppm,回收率达到70%以上,浓水氨氮浓度≥0.5%;上述参数也可根据系统的特点和后续处理的需要进行调整。

纳滤系统采用的膜组件可采用卷式膜组件,膜材料选自聚酰胺、聚砜、聚醚砜。

[0020] (3)、将步骤(2)的产水用EDI系统进行处理,EDI系统可将产水氨氮浓度处理至<5mg/L,该产水送至用水点回用,回收率达90%以上。

而浓水氨氮浓度≥50mg/L,送至步骤(2)再进行纳滤系统处理。

[0021] 采用以上的不同方法进行组合分阶段和分步骤地逐步将硝酸铵废水中的氨氮脱除,进一步地,采用在本实施方式中的三个处理步骤氨氮回收比例分配,能够充分发挥各处理方式的优点,提高效率降低运行成本。

[0022] 所述步骤(1)的浓水进入蒸发系统处理后,冷凝水回用进入步骤(1)进行浓缩,浓缩液经冷却离心后转变成固体盐。