外壳外观检验标准

- 格式:doc

- 大小:66.00 KB

- 文档页数:4

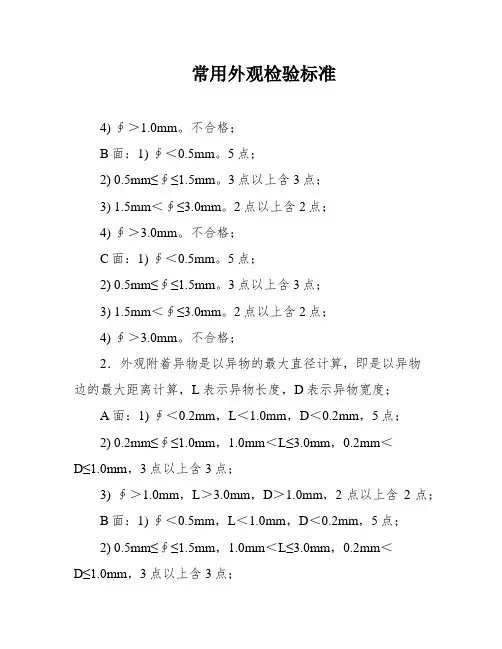

常用外观检验标准4) ∮>1.0mm。

不合格;B面:1) ∮<0.5mm。

5点;2) 0.5mm≤∮≤1.5mm。

3点以上含3点;3) 1.5mm<∮≤3.0mm。

2点以上含2点;4) ∮>3.0mm。

不合格;C面:1) ∮<0.5mm。

5点;2) 0.5mm≤∮≤1.5mm。

3点以上含3点;3) 1.5mm<∮≤3.0mm。

2点以上含2点;4) ∮>3.0mm。

不合格;2.外观附着异物是以异物的最大直径计算,即是以异物边的最大距离计算,L表示异物长度,D表示异物宽度;A面:1) ∮<0.2mm,L<1.0mm,D<0.2mm,5点;2) 0.2mm≤∮≤1.0mm,1.0mm<L≤3.0mm,0.2mm<D≤1.0mm,3点以上含3点;3) ∮>1.0mm,L>3.0mm,D>1.0mm,2点以上含2点;B面:1) ∮<0.5mm,L<1.0mm,D<0.2mm,5点;2) 0.5mm≤∮≤1.5mm,1.0mm<L≤3.0mm,0.2mm<D≤1.0mm,3点以上含3点;3) ∮>1.5mm,L>3.0mm,D>1.0mm,2点以上含2点;C面:1) ∮<0.5mm,L<1.0mm,D<0.2mm,5点;2) 0.5mm≤∮≤1.5mm,1.0mm<L≤3.0mm,0.2mm<D≤1.0mm,3点以上含3点;3) ∮>1.5mm,L>3.0mm,D>1.0mm,2点以上含2点;3.外观物的物体颜色偏差是以色板为标准,用目视比较法检验;A面:1) 偏差<1个PANTONE色,5点;2) 偏差≥1个PANTONE色,3点以上含3点;B面:1) 偏差<2个PANTONE色,5点;2) 偏差≥2个PANTONE色,3点以上含3点;C面:1) 偏差<2个PANTONE色,5点;2) 偏差≥2个PANTONE色,3点以上含3点;4.外观物的物体规格尺寸是以工程规格书为标准,用卡尺等测量工具检验;A面:1) 不超出工程规格书要求,5点;2) 超出工程规格书要求,3点以上含3点;B面:1) 不超出工程规格书要求,5点;2) 超出工程规格书要求,3点以上含3点;C面:1) 不超出工程规格书要求,5点;2) 超出工程规格书要求,3点以上含3点;六、外观检验标准的判定根据关键质量特性缺陷为CR,重要质量特性缺陷为MA,一般质量特性缺陷为MI的缺陷等级,按照AQL抽样标准进行抽样检验,将检验结果与判定标准进行比较,判定产品是否合格。

外观检验规范

1目的

制定本规范是为了建立统一的外观检验标准,作为检测过程中质量保证的依据。

2适用范围

适用于涉及到外观检查的零部件,成品,半成品,空壳机的检验.

3职责

IQC负责所有外观件的检验和判定

4工作程序

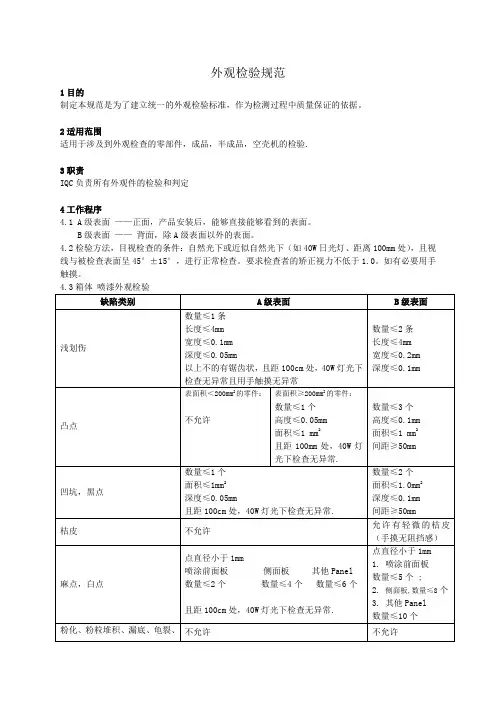

4.1A级表面——正面,产品安装后,能够直接能够看到的表面。

B级表面——背面,除A级表面以外的表面。

4.2检验方法,目视检查的条件:自然光下或近似自然光下(如40W日光灯、距离100mm处),且视线与被检查表面呈45°±15°,进行正常检查。

要求检查者的矫正视力不低于1.0。

如有必要用手触摸。

4.4 机箱

4.4.1目视零件色泽与标准色泽(样件)一致,目测距离0.5M视角无明显色差;

4.4.2表面允许有直径不大于0.5mm,深度不大于0.3mm的凹痕不超过1个;且距100mm处,40W灯光下检查无异常.

4.4.3表面(除正面以外)允许有5个以下的斑点,每200cm2表面上仅允许出现一个,麻点大小面积不大于0.1mm2;

4.4.4正面目视相距0.5M不允许有麻点、黑点及划痕,表面不可有明显的碰伤、划伤和小凸起;

4.4.5机箱外壳外表面不得有压伤痕;

4.4.6机箱外壳表面无明显的溶迹痕(自然光下,相距0.5M,视角120°条件下);

4.4.7表面毛边需削干净、整齐,不允许削伤;

4.4.8表面不得有明显划痕、划伤;不得有裂纹、气泡;不得有明显白痕;

4.4.9表面不得有毛屑附着,不得有油污。

5相关文件和资料

无

6相关记录

无

7流程图

无。

塑料外壳检验标准嘿,咱今儿就来聊聊塑料外壳检验标准这档子事儿!你想想看啊,这塑料外壳就好像是产品的衣服,要是这衣服质量不行,那产品不就显得邋里邋遢的嘛!一个好的塑料外壳,那可得经得起各种考验。

咱先来说说外观。

这就好比一个人的脸蛋儿,得干净、整洁吧!不能有什么明显的划痕、气泡、凹陷啥的,那多难看呀!要是你买个东西,外壳坑坑洼洼的,你心里能舒服吗?肯定会嘟囔着:“这啥质量呀!”所以呀,检验的时候可得瞪大了眼睛,仔细瞧。

还有尺寸呢!这可不能马虎。

就跟你买衣服得合身一样,塑料外壳的尺寸也得恰到好处。

大了松松垮垮,小了又套不上去,那不是闹笑话嘛!这要是在一些精密的设备上,尺寸不对那可就麻烦大了,说不定整个设备都没法正常工作啦!强度也很重要哇!你想啊,如果这外壳软趴趴的,稍微一碰就变形了,那能起到啥保护作用呀!就好像一个纸糊的盾牌,能挡啥呀!所以得够结实,能经得住一定的压力和冲击,这样才能好好地保护里面的宝贝。

再说说颜色。

这颜色得均匀吧,不能一块深一块浅的,那多难看呀!就像脸上的妆容花了一样,让人看着就不舒服。

而且颜色还得持久呀,不能用着用着就掉色了,那多掉价呀!这塑料外壳的材质也得靠谱呀!不能是那种劣质的材料,用不了多久就老化、脆化了。

那还不如不用呢!咱得要那种经久耐用的,能陪咱产品走过风风雨雨的。

咱检验的时候可不能马马虎虎,得认真负责。

就好像是给产品选一件最合适的衣服,得精心挑选。

要是随便糊弄过去,那最后倒霉的不还是咱自己嘛!咱不能让那些质量不过关的塑料外壳蒙混过关,得把好关,让好的产品配上好的外壳,这才完美呀!总之呢,塑料外壳检验标准可不是小事,咱得重视起来。

这关系到产品的质量、形象,甚至是我们的使用体验呢!咱可不能掉以轻心,得严格按照标准来,把那些不合格的都给揪出来,让好的塑料外壳为产品增光添彩!。

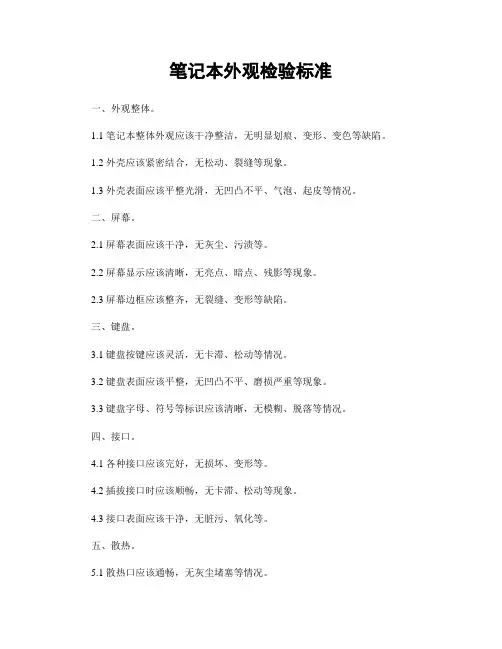

笔记本外观检验标准一、外观整体。

1.1 笔记本整体外观应该干净整洁,无明显划痕、变形、变色等缺陷。

1.2 外壳应该紧密结合,无松动、裂缝等现象。

1.3 外壳表面应该平整光滑,无凹凸不平、气泡、起皮等情况。

二、屏幕。

2.1 屏幕表面应该干净,无灰尘、污渍等。

2.2 屏幕显示应该清晰,无亮点、暗点、残影等现象。

2.3 屏幕边框应该整齐,无裂缝、变形等缺陷。

三、键盘。

3.1 键盘按键应该灵活,无卡滞、松动等情况。

3.2 键盘表面应该平整,无凹凸不平、磨损严重等现象。

3.3 键盘字母、符号等标识应该清晰,无模糊、脱落等情况。

四、接口。

4.1 各种接口应该完好,无损坏、变形等。

4.2 插拔接口时应该顺畅,无卡滞、松动等现象。

4.3 接口表面应该干净,无脏污、氧化等。

五、散热。

5.1 散热口应该通畅,无灰尘堵塞等情况。

5.2 散热风扇应该正常运转,无异常噪音、卡滞等现象。

5.3 散热系统应该有效,长时间运行后外壳温度不应过高。

六、外设。

6.1 触控板应该灵敏,无失灵、反应迟钝等情况。

6.2 鼠标、摄像头、扬声器等外设应该正常工作,无损坏、失效等。

6.3 电源适配器、数据线等外部配件应该完好,无断裂、破损等缺陷。

七、标识。

7.1 笔记本正面、背面等位置的商标、型号标识应该清晰,无模糊、缺失等情况。

7.2 产品合格证、保修卡等附属标识应该齐全,无缺失、涂改等现象。

八、包装。

8.1 笔记本包装应该完整,无破损、污渍等。

8.2 包装内附配件应该齐全,无缺失、错漏等情况。

以上即为笔记本外观检验标准,仅供参考。

在购买或使用笔记本时,请按照以上标准进行检查,确保产品外观无缺陷,以保障您的权益。

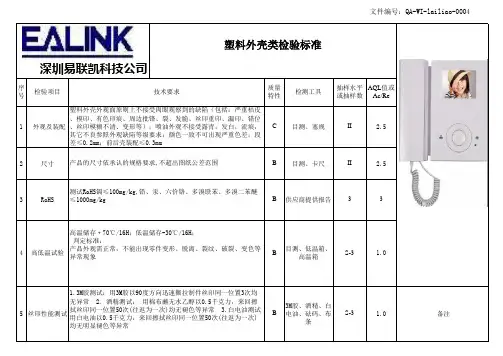

序号

检验项目

质量特性

检测工具

抽样水平或抽样数

AQL 值或

Ac/Re 1 外观及装配C 目测、塞规II 2.5

2

尺寸

B 目测、卡尺II 2.5

3RoHS

B 供应商提供报告33

4

高低温试验

B

目测、低温箱、

高温箱

S-3 1.0

5丝印性能测试

B

3M胶、酒精、白电油、砝码、布

条

S-3 1.0

高温储存﹢70℃/16H;低温储存-30℃/16H; 判定标准:

产品外观需正常,不能出现零件变形、脱离、裂纹、破裂、变色等

异常现象

深圳易联凯科技公司

技术要求

1.3M胶测试:用3M胶以90度方向迅速撕拉制件丝印同一位置3次均无异常

2. 酒精测试: 用棉布蘸无水乙醇以0.5千克力,来回擦拭丝印同一位置50次(往返为一次)均无褪色等异常

3.白电油测试

用白电油以0.5千克力,来回擦拭丝印同一位置50次(往返为一次)均无明显褪色等异常

备注

塑料外壳类检验标准

产品的尺寸依承认的规格要求,不超出图纸公差范围

塑料外壳外观面原则上不接受肉眼观察到的缺陷(包括:严重桔皮

、模印、有色印痕、周边批锋、裂、发脆、丝印重印、漏印、错位

、丝印模糊不清、变形等);喷油外观不接受露青,发白,流痕,

其它不良参照外观缺陷等级要求;颜色一致不可出现严重色差;段差≤0.2mm;前后壳装配≤0.3mm 测试RoHS镉≤100mg/kg,铅、汞、六价铬、多溴联苯、多溴二苯醚≤1000mg/kg。

配电柜配电箱壳体检验标准在安全使用配电柜配电箱的前提下,为保证其内部主要电器元件的安全,使用合格的电路设备,以确保配电系统的可靠运行,必须严格地按照以下检验标准进行操作。

一、外壳表面检查1、表面涂装是否粗糙,凹凸不平,接缝是否密实。

2、外壳是否有裂纹、脱落、破损以及有否任何影响性能的缺陷。

3、检查盖板上的显示,如是否清晰,字迹是否模糊。

4、外壳上的按钮螺栓或连接器是否牢固。

二、进出口检查1、尺寸是否符合规格要求,是否有变形或者缩小现象。

2、检查进出口是否容易损坏,是否有异常现象,如氧化、发热、松动等。

3、检查内部连接器的开口是否正常,是否有可能造成短路的情况。

4、防护等级是否符合要求,是否有静电接地接触,防止静电放电。

三、电气检查1、检查电气控制装置的工作参数,如频率、电压、电流等,应符合设计要求。

2、检查是否有电磁辐射,有,应采取措施降低辐射。

3、检查电气继电器的电阻是否符合要求,触点是否正常。

4、检查电路上的安装接线是否正常,是否接触良好,线缆是否连接牢固,是否存在热点。

四、安装检查1、检查配电系统的安装是否符合要求,安装点是否牢固,安装高度是否合理。

2、检查连接接线是否正常,是否有连接错误或者接触不良。

3、检查安装过程中是否有任何携带异物造成的损坏的现象。

4、检查防雷装置是否有效,是否被有效接地,以及接地方式是否正确。

配电柜配电箱的正确使用和安装是保障配电系统的安全运行的关键,它的检验标准也是保证配电系统的可靠性的基础,以确保安全使用。

如果不按照该标准检验,将有可能危害用户的健康和财产安全,因此,检验标准中要求严格核查,发现问题及时整改。

1、目的:经过适当的检验,建立判定标准,以确保产品品质。

2、适用范围:检验规范适用于本公司塑胶外壳产品之检验标准。

3、定义:3.1 测量面定义A面:暴露在外面且在正常使用中可直接看到的主要表面,B面:暴露在外面且在正常使用中不直接看到的次要表面及产品配件的外表面,C面:正常使用时看不到,只能在装卸电池时才可看到的内表面,D面:塑胶壳内部,在正常使用情况下用户看不到的表面。

3.2 缺陷分类定义A. 严重缺陷(CRI.):可能对机器或装备的操作员造成伤害;潜在危险性的效应,会导致与安全有关的失效或不符合政府法规;影响机械或电气性能,产品在组装后或在客户使用时会发生重大品质事件的缺陷。

B. 主要缺陷(MAJ.):性能不能达到预期的目标,但不至于引起危险或不安全现象,导致最终影响使用性能和装配;客户很难接受或存在客户抱怨风险的。

C. 次要缺陷(MIN.):不满足规定的要求但不会影响产品使用功能的;客户不易发现,发现后通过沟通能是客户接受的。

3.3 注塑缺陷不良定义缩水:塑件表面局部由于填充不足或注塑压力不够而形成的凹坑。

熔接线:塑料熔体在型腔中流动时,遇到阻碍物(型芯等物体)时,熔体在绕过阻碍物后不能很好的融合,而在塑料件的表面形成一条明显的线。

顶出痕:由于塑料件的抱紧力,顶杆区域受到顶出力所产生的痕迹或凸起。

破裂:因内应力或机械损伤而造成在塑料件表面上的裂纹。

油渍:在塑料件表面残留的油污。

翘起或变形:塑料件成型时由于受力不均或应力而造成塑料件的变形。

飞边:由于注塑工艺或模具原因,造成在塑料件的边缘分型面处产生的废边。

划痕:由于硬物摩擦而造成塑料件表面现行划伤。

凹凸点:由于模具的损坏等原因造成塑料件表面出现的高低不平。

斑点:在塑料件表面和内部的细微粒和杂质。

3.4装配组件缺陷不良定义段差:装配组合件装配后在接缝处配合面产生的错位。

缝隙:装配组合件装配时的间隙超过标准间隙而产生的缝隙。

变形:由于装配尺寸误差,毛边等原因而造成装配组合件变形现象。

目录页码1.0目的 42.0适用范围 43.0定义 44.0 职责 55.0程序5-86.0相关或支持性97.0相关记录9为了统一金工产品和零部件的检验标准,指导员工依标准进行生产和检验工作,确保金工产品和零部件的质量,减少由于质量问题造成的损失。

2.0适用范围本标准适用金加工用原材料、半成品、零部件和整件(含子框、机柜)的表面处理检验活动。

3.0定义3.1表面定义: 产品表面等级根据重要程度,可划分为A 级面、B 级面和C 级面。

3.1.1 A 级面:客户经常能够看到的表面。

如机箱前面和顶面。

3.1.2 B 级面:在不移动产品的情况下,客户偶尔能够看到的表面。

如机箱侧面和后面。

\C 级面:客户在移动产品(或被打开时)后,才可以看到的面。

如机箱底面。

3.1.3机箱A 级面、B 级面和C 级面的区分如下图所示:3.2缺陷定义3.2.1色差:同一零件表面颜色不一致,或零件表面颜色与色板不一致。

3.2.2浅划痕:目测不明显、手指触摸无凹凸感、未伤及材料本体的伤痕。

3.2.3深划痕:目测明显、手指触摸有凹凸感、伤及材料本体的伤痕。

3.2.4异物:零件表面粘附的与零件不同类型的东西(如砂粒、毛发、铁屑等)。

3.2.5掉漆:喷涂表面没有油漆,塑膜,露出喷涂下面金属材料的颜色,另外喷涂过程中采用工程定位而遗留的局部表面没有油漆的现象也称为掉漆。

3.2.6毛刺/边:金属边缘和拐角处由于下料、成型、贴胶保护加工等而留下的不规则凸起,手摸刮手。

3.2.7修补:因膜层损坏而用涂料所做的局部遮盖。

3.2.8丝印文字/图案不良:重影,异物,字体缺漏,及字体断缺、粗细不匀、模糊不易辩认。

3.2.9涂层性能不良;指涂层的附着力,硬度,耐溶剂性能,分别以相应的国标进行检测不合格的项目。

4.1检验员依据此检验标准进行对五金外壳产品的检验和判定工作。

4.2检验员不能判定时由品质部组织评审并最终判定。

5.0程序5.1检验条件: 在自然光或光照度在500LX 的近似自然光下(对于40W 日光灯、距离500mm 处)。

一、目旳1.为规范操作,以便IQC检料有据可依,物料检查有原则参照所制定。

.二、范畴合用于我司所有旳数码产品来料、成品旳检查。

三、职责1、IQC员对来料进行检查、鉴定、标记、记录。

2、IQC组长对异常状况旳鉴定、分析、反馈。

3、品质主管、IQC组长、QC组长对不良品旳鉴定、分析、协同采购规定供应商改善,提高产品品质。

四、抽样计划按GB2828-计数抽样程序及抽样表,外观抽样根据MIL-STD-105E 一般Ⅱ级随机抽样AQL :CR=0MAJOR: 0.4MINOR: 1.0五、规范内容:5.1缺陷分类5.1.1严重缺陷(CRITICAC 简为CR)会导致使用人员或财产受到伤害、违背法律法规、产品完全失去应有能力,会严重伤害到公司旳信誉.属安全面旳缺陷。

5.1.2重要缺陷(MAJOR 简为MA)产品失去商品价值或功能不全,及外观不良严重影响使用者感受,及也许导至客户退货或投诉;5.1.3次要缺陷(MINOR 简为MI)不会减少产品旳使用效果、只是存在外观方面旳轻微缺陷。

.5.2检查条件及参数5.2.1检查环境:700~900Lux灯光下(二支30W日光灯照明)5.2.2检查角度:机体与水平桌面成45度视角。

5.2.3检查距离:人眼与被检测物业25~35cm,灯与被测物旳距离为0.5~1.5m检查时间:各面目视检查时间约为3秒针5.3外观检查面设定:外观检查面设定为ABCD四个面5.3.1:A面:消费者常常看到旳面,一般为产品旳正面或顶部分5.3.2:B面:一般为产品旳左右两侧面5.3.3:C面:一般为产品旳底部或背部5.3..4:D面:一般为产品旳内部5.4代号H—变形度(mm)W—宽度(mm)S—制件表面积(mm2)ø—缺陷直径(mm)L—长度(mm)D—间距(mm)C面(塑材)L≤5mm , D≥50mm,允收≤2条。

W > 0.10mm 不允收明显手感不良不允收点状缺陷异色点杂点凹点0 .2mm≤ø≤0.25mmD≥30mmA面可允收N≤2(4.3寸机型如下限度原则)目测,菲林尺0 .25mm≤ø≤0.35mm D≥30mmA面不允收B面可允收N≤2C面可允收N≤3检查项目检查内容缺陷定义允收原则检查措施及工具外观其他不良缩水,变形不允收;(注:部份不可抗拒变形,如模具自身因素,具体以产品部签样品为根据)目测脏污①点状可擦拭允收;片状脏污小于材料旳1/5区域,且不良数量低于5%;②不可擦拭,不允收;间隙缝隙≤0.2mm(同根据产品定义)塞规断差同材质(塑材对塑材)≤0.15mm菲林尺不同材质(塑材对五金)≤0.25mm毛屑①同色: L ≤1.0 mm W ≤ 0.05mm②异色,参照点状不良原则卡尺,菲林尺批锋突出部份≤0.15mm 不影响装配或外观破损不允收,边沿破损缺口,可允收≤0.2mm,D≥50mm,N≤2菲林尺其他:以上外观不良现象在D面不影响构造,装配可接受功能5寸及小于5寸下显示屏TP点状不良中央(A见左图)1/4处可允收ø≤0.1mm旳点状不良(亮点,白点)N≤1PCS目视菲林尺B其他:暂无。

湖南省普斯赛特光电科技有限公司1.0 目的:对生产完成的半成品、成品进行规定的检验,确保产品品质稳定及符合客户的要求。

2.0适用范围:适用于公司ABS制品、半成品、成品出货前的检验。

注: 若产品出现新问题,本标准中未涉及到,应修正本标准。

3.0缺陷级别定义:注:下表所列各项缺陷均按其程度在所对应行后方框中打“×”标识其类别。

下表所列缺陷之外的有可能影响产品质量的缺陷限度以承认样品为限。

表面分类:A面:在使用过程中,直接在近处观看且暴露的主要面(正常观察时台车机壳的正表面)。

B面:在使用过程中,直接在近处观看且暴露的次要面(台车机壳的外侧面和背面)。

C面:在使用过程中,很少见或看不见的面(台车机壳的内表面)。

D面:在使用过程中,看不见的面(台车机壳底部)。

4.0抽检方式:产品抽检方式:外观全检,关键尺寸/孔径批次数量1-10PCS全检;11-20PCS抽检50%;21-50PCS抽检30%;51-100PCS抽检20%;101-200PCS抽检10%,发现严重缺陷须采取措施进行处理。

5.0判定方式:如发现有以下缺陷,则整批判定不合格,退回生产部返修。

6.0外观缺陷检验标准7.0组装缺陷检验标准8.0脚轮缺陷检验标准9.0 油漆丝印缺陷检验标准10.0包装(装箱)缺陷检验标准11.0 物性试验检验标准。

1). 喷涂主要为达到美观而对外壳的外表面进行喷涂(油漆或其他涂料)。

2). 外表面喷涂的主要测试项目:附着性试验(百格试验),耐磨性试验,耐溶剂性试验,硬度试验。

3). 粘接测试主要项目:拉力测试。

4). 油漆测试时机:每批油漆更改批号时或采购新油漆时抽取1升进行试验。

5). 试剂测试的时机:每批试剂更改批号时或采购新试剂时抽取1升进行试验。

6). 丝印附着性试验:耐酒精试验。

编制:品质审核:批准:日期:日期:日期:。

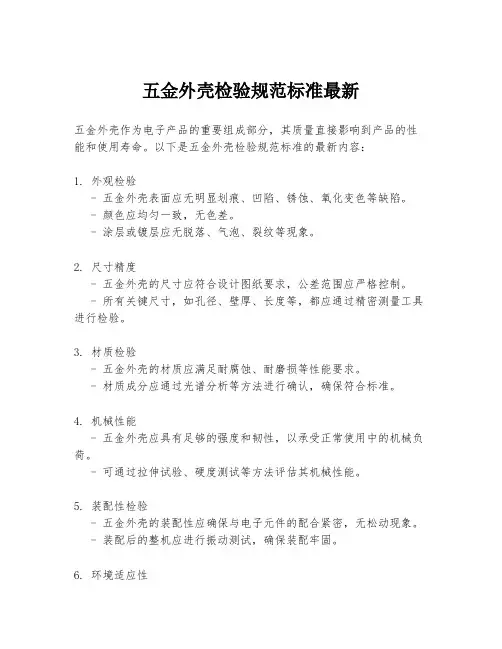

五金外壳检验规范标准最新五金外壳作为电子产品的重要组成部分,其质量直接影响到产品的性能和使用寿命。

以下是五金外壳检验规范标准的最新内容:1. 外观检验- 五金外壳表面应无明显划痕、凹陷、锈蚀、氧化变色等缺陷。

- 颜色应均匀一致,无色差。

- 涂层或镀层应无脱落、气泡、裂纹等现象。

2. 尺寸精度- 五金外壳的尺寸应符合设计图纸要求,公差范围应严格控制。

- 所有关键尺寸,如孔径、壁厚、长度等,都应通过精密测量工具进行检验。

3. 材质检验- 五金外壳的材质应满足耐腐蚀、耐磨损等性能要求。

- 材质成分应通过光谱分析等方法进行确认,确保符合标准。

4. 机械性能- 五金外壳应具有足够的强度和韧性,以承受正常使用中的机械负荷。

- 可通过拉伸试验、硬度测试等方法评估其机械性能。

5. 装配性检验- 五金外壳的装配性应确保与电子元件的配合紧密,无松动现象。

- 装配后的整机应进行振动测试,确保装配牢固。

6. 环境适应性- 五金外壳应能适应各种环境条件,如温度、湿度变化等。

- 应进行高低温测试、湿热测试等,以评估其环境适应性。

7. 电气性能- 五金外壳应具有良好的绝缘性能,防止电气干扰。

- 应通过绝缘电阻测试、耐电压测试等方法评估其电气性能。

8. 安全性能- 五金外壳应符合相关安全标准,如防火、防触电等。

- 应通过相关安全测试,确保产品在使用过程中的安全性。

9. 生产过程控制- 生产过程中应实施严格的质量控制,确保每一批次的五金外壳都符合标准。

- 应有详细的生产记录和质量追溯体系。

10. 包装与运输- 五金外壳在包装时应采取适当的防护措施,防止在运输过程中损坏。

- 包装应符合环保要求,减少对环境的影响。

以上规范标准旨在确保五金外壳的质量和性能,以满足电子产品的高标准要求。

企业在生产过程中应严格遵守这些标准,不断提高产品质量,以满足市场需求和消费者期望。

湖南省普斯赛特光电科技有限公司1.0 目的:对生产完成的半成品、成品进行规定的检验,确保产品品质稳定及符合客户的要求。

2.0适用范围:适用于公司ABS制品、半成品、成品出货前的检验。

注: 若产品出现新问题,本标准中未涉及到,应修正本标准。

3.0缺陷级别定义:注:下表所列各项缺陷均按其程度在所对应行后方框中打“×”标识其类别。

下表所列缺陷之外的有可能影响产品质量的缺陷限度以承认样品为限。

表面分类:A面:在使用过程中,直接在近处观看且暴露的主要面(正常观察时台车机壳的正表面)。

B面:在使用过程中,直接在近处观看且暴露的次要面(台车机壳的外侧面和背面)。

C面:在使用过程中,很少见或看不见的面(台车机壳的内表面)。

D面:在使用过程中,看不见的面(台车机壳底部)。

4.0抽检方式:产品抽检方式:外观全检,关键尺寸/孔径批次数量1-10PCS全检;11-20PCS抽检50%;21-50PCS抽检30%;51-100PCS抽检20%;101-200PCS抽检10%,发现严重缺陷须采取措施进行处理。

5.0判定方式:如发现有以下缺陷,则整批判定不合格,退回生产部返修。

6.0外观缺陷检验标准7.0组装缺陷检验标准8.0脚轮缺陷检验标准9.0 油漆丝印缺陷检验标准10.0包装(装箱)缺陷检验标准11.0 物性试验检验标准。

1). 喷涂主要为达到美观而对外壳的外表面进行喷涂(油漆或其他涂料)。

2). 外表面喷涂的主要测试项目:附着性试验(百格试验),耐磨性试验,耐溶剂性试验,硬度试验。

3). 粘接测试主要项目:拉力测试。

4). 油漆测试时机:每批油漆更改批号时或采购新油漆时抽取1升进行试验。

5). 试剂测试的时机:每批试剂更改批号时或采购新试剂时抽取1升进行试验。

6). 丝印附着性试验:耐酒精试验。

编制:品质审核:批准:日期:日期:日期:。

一、目的明确壳来料品质验收标准,规范检验动作,使检验、判定标准能达到一致性二、适用范围适用于本公司各供应商及无特殊要求顾客提供的所有壳类产品的检验判定三、抽样水准采用GB/T2828.1-2003一般Ⅱ级检验水准四、允收水准采用GB/T2828.1-2003一般Ⅱ级中相应的AQL值;严重缺点(CR):0 主要缺点:(MA):0.65 次要缺点(MI):1.5五、缺点定义严重缺点(CR):又称致命缺点,仅指有危害产品使用者或携带者的生命安全的缺点,或达不到销售地区的安全规定或产品根本无法使用;主要缺点(MA):仅指除严重缺点外,产品使用性能不能达到所期望的目的,或显着降低其实用性的缺点;次要缺点(MI):仅指对产品的使用性能也许不致降低或与规格不符,但在使用和操作效果上并无影响的缺点。

六、检验条件1、照明条件:日光灯600~800LUX;2、目光与被测物距离:30~45CM;3、灯光与被测物距离:150CM以內;4、检查角度:以垂直正视为准±45度;5、检测工具:色差仪、卡尺、卷尺、角度尺、扭力计、点规、塞尺等七、检验项目,标准及判定7.1污点判定标准7.1.1面框7.1.2后壳备注:1.以上“允许”不包括密集;2.不良点指污点、污斑、微屑、小瑕疵、凸粒、气泡等;3.必要时以样品为准.4、空白表示不允许7.2划伤,刮伤,碰伤判定标准7.2.1面框(含高光面,UV油,喷油之面框)7.2.2后壳备注:以上“允许”不包括密集.7.3脱漆判定:(必要时结合样板判定)7.4色差判定标准面框与后壳不允许有明显色差(比对样品及色卡),使用色差仪测试结果应△E<1.5,若客户有质量标准和要求则执行客户相关内容。

7.5全属外壳五金件判定7.6丝印、印刷图案字符判定:8、相关表单《IQC进料检验报告》。

来料外壳检验标准

1.外观

颜色,光泽

A面:与样品一致,无变色,色纹;同一面或配合面无色差。

B面:与A面一致。

点

A面:D≤0.3mm,同一表面N≤3,J≥25mm。

B面:与A面一致.

划痕

A面:无深度:S≤0.1m㎡(L:2mm,w:0.05mm);

有深度:可感觉,不允许有。

同一表面:N≤3,J≥25mm。

B面:无深度:S≤0.15m㎡(L:3mm,w:0.05mm);

有深度:可感觉,不允许有。

同一表面:N≤3,J≥25mm。

1.4内部杂质(纤维,灰尘)

A面:S≤0.1m㎡

同一表面:N≤3,J≥25mm。

B面:S≤0.15m㎡

同一表面:N≤3,J≥25mm。

1.5毛边,毛刺

A面,B面:突出边缘≤0.2mm

1.6缩水痕

A面,B面:无缩水痕或满足限度样品要求

深度不能超过0.1mm。

1.7凹凸点

A面,B面:无

1.8 合料线

A面,B面:目视看不见货满足限度样品要求。

1.9.字符移位

A面,B面:字符移位距中心位置≤0.4 mm

1.10字符模糊,重影

A面,B面:不允许。

1.11 缺少字符

A面,B面:不允许。

1.12印刷

A面,B面:1)印刷字体,图案与设计的样品一致,清晰:印刷位置符合设计要求:印刷色与设计要求一致或与色样品一致;印刷边缘清晰,整齐。

2)不允许印刷字符断线或掉漆,印刷错误(按键按钮错位),印刷位置偏

移,字符歪斜变形,印刷边缘不齐。

注:D: 直径N: 数量S:面积J:距离L:长度W:宽度。

目录一、球泡灯系列1.6103 6105 (1)2.6603 (5)3.6605 6609 104.6613 6618 15二、玉米灯系列1.5603 5620 202.5824 5866 25三、日光灯系列1.2206 2212 302.3306 3312 33四、一体日光灯系列1.5505 5512 36五、工矿灯系列1.3050 30300 42六、大盘灯系列1.6815 6830 472.6525 6545 54七、组合灯芯系列1.8507 8510 582.8511 8515 623.8606 8608 664.8609 8612 705.8706 8708 746.8709 8711 787.8805 8808 82八、蜡烛灯系列1.6132 6332 86九、路灯系列1.3130 3175 92十、小扣灯系列1.6013 6021 97 十一、口罩灯系列1.6905 6915 1006103 6105检验项目、要求、判定标准及重要度分级表附表1: S级表面外观检验要求注:黑点或异色点:对电镀件以电镀后其外观缺陷能被掩盖为最大接受限度附表2: A级表面外观检验要求附表3: B级表面外观检验要求6603铝型材检验标准检验项目、要求、判定标准及重要度分级表附表1: S级表面外观检验要求注:黑点或异色点:对电镀件以电镀后其外观缺陷能被掩盖为最大接受限度附表2: A级表面外观检验要求附表3: B级表面外观检验要求6605 6609铝型材检验标准检验项目、要求、判定标准及重要度分级表附表1: S级表面外观检验要求注:黑点或异色点:对电镀件以电镀后其外观缺陷能被掩盖为最大接受限度附表2: A级表面外观检验要求附表3: B级表面外观检验要求6613 6618龙权电器殁份有艰公司________ 御辎口抑谶国只铝型材检验标准检验项目、要求、判定标准及重要度分级表附表1: S级表面外观检验要求注:黑点或异色点:对电镀件以电镀后其外观缺陷能被掩盖为最大接受限度附表2: A级表面外观检验要求附表3: B级表面外观检验要求5603 5620铝型材检验标准检验项目、要求、判定标准及重要度分级表附表1: S级表面外观检验要求注:黑点或异色点:对电镀件以电镀后其外观缺陷能被掩盖为最大接受限度附表2: A级表面外观检验要求附表3: B级表面外观检验要求5824 5866 铝型材检验标准W0龙枳电器股设点限公司I C^tiCT-I.检验项目、要求、判定标准及重要度分级表附表1: S级表面外观检验要求注:黑点或异色点:对电镀件以电镀后其外观缺陷能被掩盖为最大接受限度附表2: A级表面外观检验要求附表3: B级表面外观检验要求2206 2212石家庄市胜利铝材厂注:以前图维作度,以此图为准执行标建GB3E37-E0D8KU7fin7-*M精度等缀高精度R=03铝型材检验标准3306 3312铝型材检验标准5505 5512很态T5 周长(防叽事3葬制图宋然然布主壁厚(H"iE )—戢面积(而145.5S R-0.3石家庄市月生利铝材厂图样礁认铝型材检验标准检验项目、要求、判定标准及重要度分级表附表1: S级表面外观检验要求注:黑点或异色点:对电镀件以电镀后其外观缺陷能被掩盖为最大接受限度附表2: A级表面外观检验要求附表3: B级表面外观检验要求3050 30300铝型材检验标准I.安寸ftfti——―——的检验项目、要求、判定标准及重要度分级表附表1: S级表面外观检验要求注:黑点或异色点:对电镀件以电镀后其外观缺陷能被掩盖为最大接受限度附表2: A级表面外观检验要求附表3: B级表面外观检验要求6815 68301:1铝型材检验标准龙权电券股纷右艰公司即| Lgs攻ew K.M 41«日H 尘差审挥•检验项目、要求、判定标准及重要度分级表附表1: S级表面外观检验要求注:黑点或异色点:对电镀件以电镀后其外观缺陷能被掩盖为最大接受限度。

1、目的:

经过适当的检验,建立判定标准,以确保产品品质。

2、适用范围:

检验规范适用于本公司塑胶外壳产品之检验标准。

3、定义:

3.1 测量面定义

A面:暴露在外面且在正常使用中可直接看到的主要表面,

B面:暴露在外面且在正常使用中不直接看到的次要表面及产品配件的外表面,

C面:正常使用时看不到,只能在装卸电池时才可看到的内表面,

D面:塑胶壳内部,在正常使用情况下用户看不到的表面。

3.2 缺陷分类定义

A. 严重缺陷(CRI.):可能对机器或装备的操作员造成伤害;潜在危险性的效应,会导致与安全有

关的失效或不符合政府法规;影响机械或电气性能,产品在组装后或在客户使用时会发生重大品质事件的缺陷。

B. 主要缺陷(MAJ.):性能不能达到预期的目标,但不至于引起危险或不安全现象,导致最终影响

使用性能和装配;客户很难接受或存在客户抱怨风险的。

C. 次要缺陷(MIN.):不满足规定的要求但不会影响产品使用功能的;客户不易发现,发现后通过

沟通能是客户接受的。

3.3 注塑缺陷不良定义

缩水:塑件表面局部由于填充不足或注塑压力不够而形成的凹坑。

熔接线:塑料熔体在型腔中流动时,遇到阻碍物(型芯等物体)时,熔体在绕过阻碍物后不能很好的融合,而在塑料件的表面形成一条明显的线。

顶出痕:由于塑料件的抱紧力,顶杆区域受到顶出力所产生的痕迹或凸起。

破裂:因内应力或机械损伤而造成在塑料件表面上的裂纹。

油渍:在塑料件表面残留的油污。

翘起或变形:塑料件成型时由于受力不均或应力而造成塑料件的变形。

飞边:由于注塑工艺或模具原因,造成在塑料件的边缘分型面处产生的废边。

划痕:由于硬物摩擦而造成塑料件表面现行划伤。

凹凸点:由于模具的损坏等原因造成塑料件表面出现的高低不平。

斑点:在塑料件表面和内部的细微粒和杂质。

3.4装配组件缺陷不良定义

段差:装配组合件装配后在接缝处配合面产生的错位。

缝隙:装配组合件装配时的间隙超过标准间隙而产生的缝隙。

变形:由于装配尺寸误差,毛边等原因而造成装配组合件变形现象。

漏装:按样品或部品资料要求组装的部品有漏装零部件的不良现象。

熔点高/不牢固/松动:两零部件由于热熔参数/治具/结构等方面因素导致热熔后熔点有高出不牢固/松动的不良现象。

压伤/刮伤:由于操作不当或工作台面问题,导致产品压上或刮伤的现象。

3.5合格质量水平(AQL)

注塑巡检采用GB2828.1-2003Ⅱ级正常检验、单次抽样计划,AQL分别为CRI.=0,MAJ.=0.65,MIN.=2.5

成品检验采用全检

3.6缺陷代码对照表

3.7

检验环境光源:100W冷白荧光灯,光源距被测物表面常规800-1000mm,(照达度600-800Lux) 被检物表面与眼睛距离:40-50mm

视线与被检物表面距离:45±15°

检验时间:5±1s

检验员视力:裸视或矫正视力在1.0以上并且无色盲。