21 百叶窗式水平浓淡煤粉燃烧器

- 格式:doc

- 大小:354.00 KB

- 文档页数:6

燃烧器- 介绍燃烧器介绍:将燃料与空气合理混合,使燃料稳定着火和完全燃烧的设备。

燃烧器用于燃烧煤粉、液体燃料和气体燃料的锅炉和工业炉等。

燃煤的小型锅炉一般采用层燃方式,不需燃烧器。

燃烧器按所燃燃料的不同可分为煤粉燃烧器、油燃烧器和气体燃烧器3类。

煤粉燃烧器分旋流式和直流式两种。

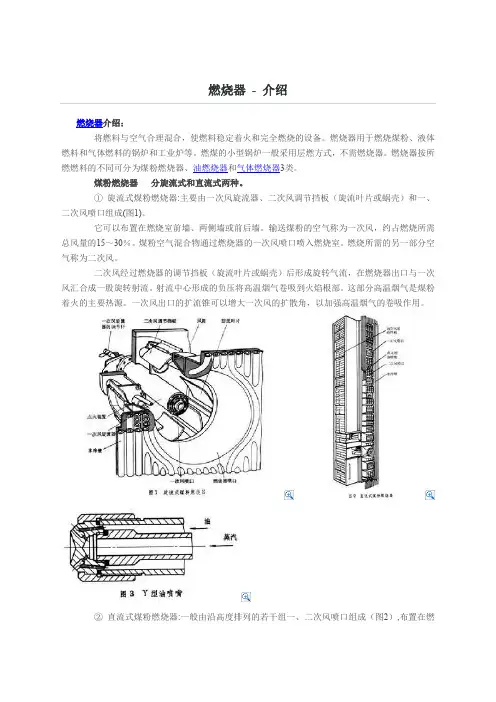

①旋流式煤粉燃烧器:主要由一次风旋流器、二次风调节挡板(旋流叶片或蜗壳)和一、二次风喷口组成(图1)。

它可以布置在燃烧室前墙、两侧墙或前后墙。

输送煤粉的空气称为一次风,约占燃烧所需总风量的15~30%。

煤粉空气混合物通过燃烧器的一次风喷口喷入燃烧室。

燃烧所需的另一部分空气称为二次风。

二次风经过燃烧器的调节挡板(旋流叶片或蜗壳)后形成旋转气流,在燃烧器出口与一次风汇合成一股旋转射流。

射流中心形成的负压将高温烟气卷吸到火焰根部。

这部分高温烟气是煤粉着火的主要热源。

一次风出口的扩流锥可以增大一次风的扩散角,以加强高温烟气的卷吸作用。

②直流式煤粉燃烧器:一般由沿高度排列的若干组一、二次风喷口组成(图2),布置在燃烧室的每个角上。

燃烧器的中心线与燃烧室中央的一个假想圆相切,因而能在燃烧室内形成一个水平旋转的上升气流。

每组直流式燃烧器的一、二次风喷口分散布置,以适应不同煤种稳定而完全燃烧的要求,有时也考虑减少氮氧化物的生成量。

油燃烧器它由油喷嘴和调风器组成。

油喷嘴安置在调风器轴心线上,将油雾化成细滴,以一定的扩散角(也称雾化角)喷入燃烧室内,与调风器送入的空气相混后着火燃烧。

油喷嘴主要有压力雾化和双流体雾化两种。

压力雾化油喷嘴由分流片、旋流片和雾化片组成。

油压一般为2~3兆帕。

油在旋流片内产生高速旋转运动,经中心孔喷出,在离心力的作用下破碎成细滴,经雾化后的油滴平均直径在100微米以下。

双流体雾化油喷嘴利用蒸汽或压缩空气作为雾化介质,使油加速而破碎雾化。

用蒸汽作为雾化介质的Y型油喷嘴(图3),因蒸汽通道和油通道成Y形斜交而得名,它具有负荷调节范围大、蒸汽消耗少的优点。

浓淡直流燃烧器结构

浓淡直流燃烧器是一种特殊的燃烧器,其主要结构包括喷嘴和喷嘴体两部分。

这种燃烧器利用弯头的惯性分离作用,将煤粉和空气流分为浓相和淡相两股气流。

在弯头出口的直管道内,通常装有具有浓、淡煤粉分离功能的搪瓷挡板,以实现浓淡相两股气流的分离。

此外,浓淡直流燃烧器的设计还包括在燃烧器喷口内设置波形钝体等巧妙设计。

这种设计有利于煤粉与空气流的充分混合,并在燃烧器出口形成一个有助于稳定燃烧的回流区,从而提高火焰的稳定负荷范围,满足燃用劣质煤的要求。

此外,根据特定需求,浓淡直流燃烧器还可以配备水平浓淡式燃烧器或双通道自稳式燃烧器等特殊结构。

这些结构在国内也有不少成功应用案例。

需要注意的是,以上信息仅供参考,具体的浓淡直流燃烧器结构可能会因制造商、型号和应用场景的不同而有所差异。

在实际应用中,建议参考相关制造商提供的技术文档和操作手册以获取准确的信息。

浓淡燃烧器原理2014-01-21 10:38浓淡燃烧器原理1. 所谓浓淡燃烧器,就是采用将煤粉——空气混合物气流,即一次风气流分离成富粉流和贫粉流两股气流,这样可在一次风总量不变的前提下提高富粉流中的煤粉浓度。

2. 富粉流中燃料在过量空气系数远小于1的条件下燃烧,贫粉流中燃料则在过量空气系数大于或接近1的条件下燃烧,两股气流合起来使燃烧器出口的总过量空气系数仍保持在合理的范围内。

3. 浓淡分离原理(1)离心式煤粉浓缩器用在W型火焰锅炉上;(2)利用管道转弯所产生的离心力使煤粉浓缩,在四角切圆燃烧的炉膛上得到应用;百叶窗锥形轴向分离器;(3)带有旋流叶片的煤粉浓缩器,用于燃用高水分褐煤的风扇磨煤机直吹式燃烧系统中。

4. 稳燃原理富粉流中煤粉浓度的提高,即该股气流一次风分额降低,将使着火热减少,火焰转播速度提高,燃料着火提前。

但是,煤粉浓度并非越高越好。

如果煤粉浓度过高,则会因氧量不足影响挥发分燃烧,颗粒升温速度降低,反而使火焰转播速度下降,着火距离拉长,并会产生煤烟。

最佳煤粉浓度值与煤种有关低挥发分煤和劣质烟煤的最佳值高于烟煤。

富粉流着火后,为贫粉流提供了着火热源,后者随之着火,整个火炬的燃烧稳定性增强,从而扩大了锅炉不投油助燃的负荷调节范围及煤种适应性。

5. 减少污染煤粉燃烧时有NO和极少量的NO2生成,它们统称为氮氧化合物,用NOX表示,是一种有害的气体排放物。

要降低NOX的生成量,要求火焰温度低,燃烧区段内氧浓度小,燃料在高温区内的停留时间短。

浓淡燃烧器因能降低燃烧产物中NOX的排放量,所以也是一种低NOX燃烧器。

6. 防止结渣煤粉颗粒在高温还原性气氛下,煤灰的灰熔点将大大降低,这样当烟中的灰粒接触到受热面或炉墙时,仍可能保持软化状态或熔化状态,会粘结在壁面上,形成结渣。

对于浓淡型煤粉燃烧器,将一次风煤粉气流沿水平方向进行浓淡分离,淡煤粉气流位于背火侧,即水冷壁一侧,使水冷壁附近煤粉浓度降低,氧浓度提高,还原性气氛水平下降,提高了灰粒的熔化温度,可减少炉膛结渣的可能性。

1、项目简介“风包粉”系列浓淡煤粉燃烧技术是针对我国电力工业对煤粉燃烧的需要,发明的一套适用于不同炉型、不同煤种的同时具有高效、稳燃、低污染、防结渣、防高温腐蚀性能的系列煤粉燃烧技术。

通过对炉内燃烧器区域气相及气固两相流场的深入研究,发现相当一部分锅炉炉膛内存在煤粉向炉膛四周分离,从而产生一系列不良后果。

提出了解决这一问题的技术措施,使煤粉相对集中在火焰中部,而炉壁四角则空气相对过剩,从而实现了炉内“风包粉”的燃烧方式,以防止炉壁结渣和高温腐蚀、也有助于提高燃烧效率。

浓淡燃烧的基本思路是将一次风分成浓淡两股气流,利用浓煤粉气流着火稳定性好的特点来提高燃烧器的着火稳燃能力,浓淡两股气流偏离各自燃烧的化学当量比,可以抑制NOx的生成排放。

还研制了配套的高浓缩比、低阻力的煤粉浓缩器,增强了浓缩燃烧的作用。

综合“风包粉”和“浓淡”燃烧的特点,根据不同炉型、不同煤种的要求,开发研制成功水平浓缩煤粉燃烧器、水平浓淡风煤粉燃烧器、径向浓淡旋流煤粉燃烧器、不等切圆墙式布置直流煤粉燃烧器等“风包粉”系列浓淡煤粉燃烧技术。

此系列煤粉燃烧技术覆盖了电站锅炉的主要燃烧方式和煤种,可以达到:大幅度提高低负荷稳燃性能,特别是对于燃用难燃的贫煤、无烟煤的机组尤为突出;燃用高硫煤机组中存在的高温腐蚀可望得到控制;锅炉的结渣问题得到解决或明显减轻;锅炉的NOx排放大幅度下降,特别是燃用控制NOx排放难度最大的贫煤、无烟煤的机组降幅更为明显;燃烧效率均有所提高。

此系列的各种燃烧器不仅可用于新锅炉的设计,而且对现有的锅炉的技术改造也非常方便。

截止到2000年2月,“风包粉”系列浓淡煤粉燃烧技术已在全国34座发电厂的62台锅炉上应用,机组容量共计9455.8MW。

并被国内的哈尔滨锅炉厂、上海锅炉厂、东方锅炉厂、武汉锅炉厂、北京B&W公司等锅炉制造厂在新产品设计或技术改造中所应用。

2、立项背景能源是国民经济的基础。

我国一次能源以煤为主,电力工业中煤电约占总电量的四分之三,电力工业每年耗煤2.9亿吨,相当于我国原煤产量的27%。

109百叶窗式水平浓淡煤粉燃烧器在燃贫煤300MW 机组的应用研究王纪宏(河南安阳电厂)摘要:为适应市场经济下的运行模式,针对发电企业改革中的深度调峰、超低NOx 排放问题,本文从百叶窗式水平浓淡煤粉燃烧器的结构分析了其稳燃性、NOx 低排放的机理,并通过安阳电厂#9、#10炉燃烧器的改造情况和试验结果分析,NOx 低排放量、稳燃性达到了国际领先水平,为企业创造了可观的经济效益和社会效益。

文章还提出了对洁净燃烧和节能的一些新观点和建设性建议。

关键词:300MW 机组;百叶窗式水平浓淡煤粉燃烧器;改造;试验;Nox ;稳燃性1 前言安阳电厂#9、#10炉(DG1025/18.2-II4)为亚临界一次中间再热自然循环汽包炉,平衡通风,固态排渣,中储式结构,分别于1998年3、9月投产,运行基本稳定。

为了适应电力市场频繁调峰、保证锅炉洁净燃烧,分别在2000、2001年机组大修中,将五层一次风全部改造为百叶窗式水平浓淡煤粉燃烧器。

设计燃煤特性见附表。

2 燃烧器概述2.1 结构特点水平浓淡煤粉燃烧器分浓缩器和喷口两部分(如图1)。

图1 水平浓淡煤粉燃烧器横截面图浓缩器由五块有一定倾角的耐磨陶瓷板组成,又称百叶窗浓缩器。

燃烧器喷口由三部分组成:从向火侧到背火侧依次为浓相喷口、淡相喷口和侧二次风喷口,三者均属于狭长形喷口。

浓相喷口由波形船体和四块稳燃齿组成,淡相喷口和侧二次风喷口中间均有横隔板。

浓相与淡相喷口之间有8度的偏离角。

浓缩器和喷口之间为文丘里式气流加速管。

同时整个喷口与风室之间上下各有14mm、左右各有9mm间隙,以形成周界风。

2.2 降低NOx含量机理燃煤燃烧过程中,所产生的氮氧化物NOx有两种:燃料型NOx和温度型NOx。

燃料型NOx:这是燃料氮在燃烧过程中氧化生成的。

生成温度一般在600~800℃,正常燃烧情况下,燃料型NOx的生成量约占80~85%,最高可达90%。

研究表明:当过量空气系数α≤0.7时,没有燃料型NOx产生。

可见,提高煤粉浓度,降低氧气浓度,可以有效控制NOx生成。

温度型NOx:这是在高温下由燃烧所需空气中的氮气氧化生成的。

研究表明,当温度小于1500℃,几乎测不出NOx;当温度大于1500℃,NOx的生成量相当明显。

控制温度型NOx 生成的主要措施是:降低燃烧温度水平;降低氧浓度;缩短烟气在高温区停留时间。

燃煤炉中,温度型NOx的生成量约占15~20%。

目前,控制锅炉燃烧中NOx主要从三个途径入手:改善燃烧、燃料脱氮和烟气净化。

改善燃烧,包括改进燃烧器,改善运行条件两方面。

其指导思想是降低燃烧温度和燃烧区的过量空气系数,组织二级燃烧。

此燃烧器是综合利用了上述方式。

一次风喷口向火侧煤粉浓度比背火侧煤粉浓度高6倍左右,在向火侧,相对氧气量低;在背火侧,燃烧温度相对较低。

这样,有效地抑制了两种NOx的生成量。

同时该燃烧器淡相气流、侧二风均偏离浓相气流8度,一定意义上组织了二级燃烧。

水平摆动二次风喷口正常运行时,向增大切圆方向摆动15°,下层二次风假想切圆由φ700/500mm,改造为φ1667.4/1468.6mm,即均偏离了燃烧区,对整个燃烧区形成包围状态,构成了“外包风”,组织二级燃烧,极大程度地抑制了两种NOx 的生成。

2.3 稳燃节能机理水平浓淡煤粉燃烧器节能性表现在三方面:低负荷不投油稳燃性;缩短点火时间;燃尽性。

该燃烧器设计指导思想之一是:充分发挥向火侧着火优势,在向火侧实现高浓度燃烧,着火基地。

浓相煤粉着火后,为淡相煤粉提供了高温热源,淡相煤粉也迅速着火,最终形成了稳定的燃烧火炬。

该燃烧器浓相喷口内的波形船体形成燃烧“三高区”,增加了一次风与回流高温烟气的接触面积;四块稳燃齿,每个齿附近均有一个小小的旋涡与回流。

这些均有利于点火、稳燃和燃尽。

3 改造情况3.1 燃烧器改造情况(如图2)五层一次风全部更换为百叶窗式水平浓淡煤粉燃图2 燃烧器喷口排列示意图110烧器,喷口可上下摆动±18度;二次风BC、CC、EX层更换为上下、水平摆动刚性风喷口,可向增大切圆方向水平摆动0°~20°,上下随一次风同步摆动;对AA层二次风喷口进行了改造,将其竖隔板向增大切圆方向扳3度。

燃烧器改造主要技术要求:假想切圆精确;燃烧器同层标高一致,并且保证浓缩器水平;喷口上下或左右摆动角度准确;喷口与风室间隙符合技术指标。

3.2 一次风管道及其弯头的改造煤粉气流因离心分离作用,必然冲刷弯头进口的内侧和弯头出口的外侧,相对部位则受保护。

将弯头旋转180度安装后,冲刷面将是弯头原进口的外侧和弯头出口的内侧,已冲刷部位受到保护,这样,起到“以旧代新”的效果。

弯头材料为优质耐磨Mn钢,价格较贵,单价:14元/Kg,弯头总重约20吨,这样节约费用约28万元。

规程要求,与燃烧器连接的直管段长不小于10-15d(d:管直径),以均匀煤粉浓度,该炉D层燃烧器直管段长仅为4-5d。

借鉴美国CE公司燃烧器中的“反射挡板”原理,在弯头出口外侧焊接均流块(200×30×20mm),对均匀浓相、淡相喷口内的煤粉浓度有一定效果,有利于燃烧、燃尽。

3.3 加大#2、#4角假想切圆直径由煤质和炉型情况,东方锅炉厂把该炉假想切圆设计为直径较小的双切圆布置,即#1、#3角:Ф700mm ;#2、#4角:Ф500mm。

水平浓淡煤粉燃烧器脱氮、稳燃机理上比较适合较大的假想切圆,同时,每层一次风喷口均设置了侧二次风,完全可以避免煤粉冲刷炉墙而结焦现象,于是,#2、#4角假想切圆直径由Ф500mm增大为Ф700mm。

3.4 加强油枪根部二次风吹扫安阳电厂#9炉因油枪喷口结焦事故连续停炉两次。

焦渣堵塞油枪喷口,导致油枪金属软管内压力过高而爆破,燃油压力远大于油枪冷却风压力,油枪冷却风来自一次风机出口,则燃油进入两侧一次风机内,被迫停炉。

为避免燃烧器喷口附近出现还原气氛(结焦原因),在改造后的动力场试验及燃烧调整中,加强了油燃烧器的送风,到目前为止,无同类事故发生。

4燃烧调整4.1 燃烧调整内容改变一次风速、二次风的配风方式,调整二次风的水平摆角,考察一次风速、二次风的配风方式、炉内氧量等对飞灰可燃物含量和NOx排放的影响,从而为实现锅炉的安全、清洁和经济运行提供依据。

通过原煤、煤粉、大渣、飞灰和烟气成分的取样分析,排烟温度、炉膛温度、热风温度及蒸汽温度压力流量和给水温度流量的测量分析,分别在300MW、240MW、180MW、150MW、120MW五种工况下,进行了燃烧调整试验。

4.2 炉膛出口氧量对NOx排放量和飞灰可燃物含量的影响随着出口氧量的增加,NOx排放量随着增加,而飞灰可燃物的含量逐渐减少。

因此,考虑经济性和NOx排放量,应该将炉膛出口氧量控制在3%以上。

4.3 一次风速对NOx排放量和飞灰可燃物含量的影响为考察一次风速对燃烧的经济性和NOx排放量的影响,进行了两个不同一次风速下的对比试验,一次风压在4.4MPa时飞灰可燃物的含量较小,NOx排放量随着一次风压的变化不明显。

一次风压应保持在4.3~4.4Mpa之间。

4.4 配风方式对NOx排放量、飞灰可燃物含量和再热汽温的影响111在对塔配风、倒塔配风和均等配风三个工况的对比试验中,在均等配风方式下锅炉燃烧经济性最好,对塔配风下锅炉的飞灰可燃物的含量明显偏高;从再热汽温的变化情况看,均等配风方式下再热汽温最差,在518℃,而在对塔配风方式下最好,能达540℃甚至更高;均等配风下的NOx排放量要比对塔配风下的NOx排放量高出10%左右,由于对塔配分风在一定程度上实现了分级送风,对降低NOx排放量起一定作用。

综合上述各项,应采用对塔配风方式运行。

4.5 二次风喷口水平摆角二次风喷口水平摆角直接影响着二次风和煤粉气流的混合时机。

角度越大,二次风混入越晚,这将有利于降低NOx排放量;但不能无限度地增加,否则将影响炉内空气动力场的合理组织。

试验数据表明,当二次风喷口水平摆角在18度时,NOx排放量最小,在试验条件下可以达到490mg/ m3;在二次风喷口水平摆角在14度时,飞灰含碳量最低,在试验条件下可达1.2%,在18度时略有升高。

因此二次风喷口水平摆角应锁定在18度位置。

4.6 燃料分配方式在300MW负荷下分别进行了全部20只火嘴、18只火嘴及16只(停运E层)的对比试验,试验表明,当投运的火嘴数量减少时,为了维持相同的锅炉负荷,其它各层的一次风煤粉浓度要相应增加,这将有利于减少NOx排放量;但过高的煤粉浓度对燃烧的经济性产生负作用,当投运16只火嘴运行时,飞灰可燃物的含量要低于投运18和20只火嘴的情况。

可见投运所有20只火嘴并不是最好的运行方式,根据试验数据,在煤质发热量不低的情况下,应采用16只火嘴运行。

另外,制粉系统组合方式、侧二次风量对NOx排放量和飞灰可燃物含量也有影响。

5改造效果从一年来的运行情况看,应用水平浓淡燃烧技术后,锅炉运行的安全性、稳定性、可靠性、经济性及调节性已大大提高。

实验证明:燃用设计煤,锅炉不投油稳燃界限可降至额定负荷40%(即120MW);在额定负荷下,排烟的NOx可降至520mg/Nm3,飞灰含碳量可降至2.0%。

减轻水冷壁管的高温腐蚀,炉内结焦状况得以改善,也加大了锅炉对煤种的适应性。

改造效果表如下。

6效益分析6.1经济效益分析生计科资料证明:#9、#10炉飞灰含碳量降低1%,年节省标准煤2038.43吨,这样#9炉年节省标准煤9580.62吨,#10炉年节省标准煤10192.15吨,按年均标煤价226.5元/吨计算,112共计年节省资金可达447.85万元。

#9、#10机组调峰负荷小于50%额定负荷时,至少需投助燃油油枪两支。

单支油枪额定出力为2.7T/H,按平均每天4.5小时、每年200天计算,油价年平均2400元/吨,则年可节省燃油4860吨,相当于创效1166.4万元。

最近统计,#9、#10机组2002年前三季度已节约燃油1000多万元。

资料证明300MW机组锅炉灭火一次直接经济损失约24.7万元,相对灭火次数减少9次,相当于创效222.3万元。

采用水平浓淡燃烧技术可缩短机组点火启动时间,每次缩短点火稳燃时间可在10分钟以上,可以计算所创造效益十分可观。

由上可见,每年共计可创效1836.55万元以上。

6.2 社会效益分析据统计:#10炉在国内300MW机组中不投油稳燃负荷比全国平均水平低约15%;与《国家一流火力发电厂考核标准》相比:不投油稳燃负荷比《考核标准》低10%,飞灰含碳量比《考核标准》低3%。

从NO X的排放量前后对比可以看出,#9炉燃烧器改造后降低了230mg/Nm3,#10炉燃烧器后改造降低了280 mg/Nm3,则#9炉每天NO X排放量减少65118.55kg ,#10炉每天NO X 排放量减少79274.76kg。