钢结构塑性设计

- 格式:doc

- 大小:344.50 KB

- 文档页数:10

塑性设计方法在钢结构工程中的应用随着现代建筑技术的不断发展,塑性设计方法在钢结构工程中的应用日益广泛。

塑性设计方法是一种基于材料的塑性变形性能来设计结构的方法,与传统的弹性设计方法相比,塑性设计方法具有更高的安全性和经济性。

本文将从塑性设计方法的原理、应用案例以及存在的问题等方面进行探讨。

一、塑性设计方法的原理塑性设计方法是建立在塑性力学理论基础上的,通过研究材料在塑性变形时的应力-应变关系,确定结构的承载力,并进行设计。

传统的弹性设计方法是以结构的弹性极限为设计准则,即结构在承受设计荷载时,弹性变形不超过弹性极限。

然而,在某些情况下,结构的弹性极限往往无法满足实际需求,因此需要采用塑性设计方法。

塑性设计方法主要包括弹塑性分析、极限状态设计和变形控制设计三个阶段。

首先进行弹塑性分析,确定结构的弹塑性行为;然后根据结构和材料的安全要求,采用极限状态设计法进行设计;最后,通过变形控制设计来保证结构在使用阶段的变形满足要求。

二、塑性设计方法在钢结构工程中的应用案例塑性设计方法在钢结构工程中有着广泛的应用。

以高层建筑为例,传统的弹性设计方法在面对大跨度、高层次的建筑结构时往往存在局限,无法满足结构的安全性和经济性要求。

而采用塑性设计方法,可以充分利用钢材的塑性变形能力,合理减小结构的材料使用量,提高结构的承载能力和抗震性能。

此外,塑性设计方法还广泛应用于桥梁工程中。

在桥梁设计中,考虑到车辆和行人对桥梁的动载荷作用,结构需要具有足够的承载能力和良好的变形控制性能。

塑性设计方法可以通过合理的剪力连接和侧向刚度设计,有效提高桥梁的整体稳定性和变形控制性能。

三、塑性设计方法存在的问题尽管塑性设计方法在钢结构工程中具有诸多优势,但也存在一些问题。

首先,塑性设计方法的应用需要有一定的专业知识和经验,对工程师的要求较高。

其次,塑性设计方法对结构材料的性能要求也较高,需要材料具有良好的塑性变形能力和抗裂性能。

此外,塑性设计方法在进行结构变形控制设计时,需要综合考虑结构的承载能力、安全性和经济性,设计过程相对复杂。

钢结构塑性设计与钢材的应变硬化性能*梁远森 徐建设 王 步(同济大学建筑工程系 上海 200092)李 峰(中国通信建设第四工程局 郑州 450052)摘 要:从钢结构塑性设计基本原理入手,分析了塑性设计中引入材料理想弹塑性假定的实质。

以此为基础,首先从理论上解释了没有应变硬化性能的材料不能用于结构塑性设计的原因,然后又用试验数据说明了应变硬化性能过弱的材料也不能用于塑性设计。

提出了钢结构塑性设计的用材要求。

关键词:钢结构 塑性设计 极限分析 应变硬化性能PLASTIC DESIGN OF STEEL STRUCTURE AND STR AIN HARDENING PERFORMANC E OF STEELLi ang Yuansen Xu Jianshe Wang Bu(Department of Struc tural and Building Engineering,Tongji Universi ty Shanghai 200092)Li Feng(The Forth Engineeri ng Bureau for the Communication Construction of China Zhengzhou 450052)Abstract :On the pri mary principles of the plas tic design of a steel structure,the real purpose of adopti ng the hypothesis that the materialused in the plastic design being of ideal elastic -plastic property i s revealed in thi s paper.Furthermore,the reason that why the material without any s train hardening performance cannot be us ed in plas tic desi gn is explai ned.Then,a tes t data s hows that the material with over -weak performance on strain hardening is not fit to plas tic design,either.At las t,a way of selecting proper sorts of steel for the plastic desi gn of a s teel s tructure is suggested here.Keywords :s teel s tructure plastic desi gn ultimate -l oad s analysis s train hardening performance*郑州市科委科研攻关项目资助。

关于钢结构中塑性设计的分析与探讨作者:李强来源:《装饰装修天地》2016年第10期摘要:塑性设计方法由于借助超静定结构形成塑性铰,实现应力重分布,所以结构承载力增大,用钢量节省,具有良好的经济性,被广泛应用。

本文主要分析探讨了钢结构中塑性设计。

关键词:钢结构;塑形设计;方法前言钢结构的设计有弹性设计法和塑性设计法。

采用弹性设计法时,往往是控制最大内力截面上的最大应力不超过材料的强度设计值。

对于塑性材料的结构,特别是超静定结构,当最大应力到达屈服极限,甚至某一局部已进入塑性阶段时,结构并没有破坏,也就是说,并没有耗尽全部承载能力。

弹性设计没有考虑材料超过屈服极限后结构的这一部分承载力,因而弹性设计是不够经济合理的。

塑性设计法就是为了消除弹性设计法的缺点而发展起来的,以理想弹塑性材料为对象的更为经济合理的设计方法。

在钢结构中,钢材是塑性性能较好的材料,且大多数建筑物采用框架或刚架结构,因而可以充分利用结构和构件的塑性性能,使结构出现若干个塑性铰直至形成破坏机构,作为承载能力的极限状态,从而充分挖掘材料的潜力,减少钢材的用量,使结构设计达到最优。

一、塑性设计的概述1.塑性设计的概念塑性设计是指对超静定结构(如超静定梁和框架等)按承载能力极限状态设计时,采用荷载设计值,考虑构件截面的塑性发展及由此引起的内力重分配,用简单的塑性理论进行分析(即结构构件以受弯为主,假定材料是理想的弹塑性体,采用一阶理论分析(不考虑二阶效应),荷载按比例增加,计算内力时考虑塑性铰及由此引起的内力重分布,使结构转化为破坏机构体系)。

2.塑性设计在国内外的应用情况早在20世纪初期国外就已提出塑性设计概念,并得到试验及工程的验证。

1914年匈牙利建成第一幢按塑性设计方法的公寓,1948年英国规范 BSS499 首次把塑性设计方法引进其设计规范。

英国在1952年、加拿大在1956年、美国在1957年建成按塑性设计的第一幢建筑物。

而后,以美国和英国为中心开始迅速普及塑性设计,由于塑性设计简单合理而且能够节约钢材,所以英国和荷兰低层建筑几乎全部采用塑性设计。

塑性力学对钢吊车梁中的设计及影响一、概述近年来,钢结构吊车在重型厂房中的应用越来越广泛。

钢结构吊车的设计安全与工作安全直接影响着重型厂房的生产能否顺利进行。

为安全起见,对动力荷载的钢结构吊车梁,一般是不采用塑性设计的,这主要是因为担心采用塑性设计后,对这类结构的疲劳寿命会产生下利影响。

然而,实际工程中,结构承受静力或动力荷载时,是不可能在任何时候,内应力都只限制在弹性范围内,它不可避免地会产生塑性变形,因而,如果能明智地在设计中运用结构的塑性性能进行塑性设计,是有利于节省材料和方便计算的。

现在,在结构疲劳方面,人们已能较精确地估算结构的疲劳寿命。

因而,当采用两个独立的设计准则—极限强度设计准则和疲劳设计准则中的前项设计准则控制设计时,考虑结构塑性进行设计就很值得重视。

二、吊车梁系统2.1 吊车梁系统组成吊车梁系统一般由吊车梁、制动结构、辅助桁架、水平支撑和垂直支撑等构件组成。

吊车梁系统的结构形式随着荷载、跨度、造价和工程特点等因素变化多端。

一般分为三种:(a)、吊车梁跨度小,重量小,采用三块板焊接而成工字型截面;(b)、吊车梁位于边列柱,且起重量较大,采用辅助制动结构;(c)、吊车梁跨度大,采取使用槽钢作为制动结构。

2.2 吊车梁主要类型及分类吊车梁通常分为实腹式和空腹式两种类型,实腹式的为吊车梁,空腹式的为吊车桁架。

按构造连接,一般将吊车梁分为焊接梁、栓焊梁和铆接梁。

焊接梁制作简单,在工程上得到了广泛的应用;栓焊梁的可靠度高,抗疲劳性好;铆接梁因用钢量大,制作复杂,现在已经很少使用。

钢结构吊车梁主要有以下几种结构类型:1)焊接工字型钢吊车梁:是目前焊接钢结构吊车梁中应用最为广泛的一种结构形式。

其主体由三块钢板焊接而成,与普通的工字钢的结构形式相近。

其优点是构造简单,施工方便。

2)悬挂式吊车梁:一般也是采用工字型钢制作而成。

主要应用在无桥式吊车的工业厂房。

3)型钢吊车梁:主要由型钢制作而成。

其优点是制作简单,运输安装方便。

钢结构设计外文翻译参考文献(文档含中英文对照即英文原文和中文翻译)使用高级分析法的钢框架创新设计1.导言在美国,钢结构设计方法包括允许应力设计法(ASD),塑性设计法(PD)和荷载阻力系数设计法(LRFD)。

在允许应力设计中,应力计算基于一阶弹性分析,而几何非线性影响则隐含在细部设计方程中。

在塑性设计中,结构分析中使用的是一阶塑性铰分析。

塑性设计使整个结构体系的弹性力重新分配。

尽管几何非线性和逐步高产效应并不在塑性设计之中,但它们近似细部设计方程。

在荷载和阻力系数设计中,含放大系数的一阶弹性分析或单纯的二阶弹性分析被用于几何非线性分析,而梁柱的极限强度隐藏在互动设计方程。

所有三个设计方法需要独立进行检查,包括系数K计算。

在下面,对荷载抗力系数设计法的特点进行了简要介绍。

结构系统内的内力及稳定性和它的构件是相关的,但目前美国钢结构协会(AISC)的荷载抗力系数规范把这种分开来处理的。

在目前的实际应用中,结构体系和它构件的相互影响反映在有效长度这一因素上。

这一点在社会科学研究技术备忘录第五录摘录中有描述。

尽管结构最大内力和构件最大内力是相互依存的(但不一定共存),应当承认,严格考虑这种相互依存关系,很多结构是不实际的。

与此同时,众所周知当遇到复杂框架设计中试图在柱设计时自动弥补整个结构的不稳定(例如通过调整柱的有效长度)是很困难的。

因此,社会科学研究委员会建议在实际设计中,这两方面应单独考虑单独构件的稳定性和结构的基础及结构整体稳定性。

图28.1就是这种方法的间接分析和设计方法。

在目前的美国钢结构协会荷载抗力系数规范中,分析结构体系的方法是一阶弹性分析或二阶弹性分析。

在使用一阶弹性分析时,考虑到二阶效果,一阶力矩都是由B1,B2系数放大。

在规范中,所有细部都是从结构体系中独立出来,他们通过细部内力曲线和规范给出的那些隐含二阶效应,非弹性,残余应力和挠度的相互作用设计的。

理论解答和实验性数据的拟合曲线得到了柱曲线和梁曲线,同时Kanchanalai发现的所谓“精确”塑性区解决方案的拟合曲线确定了梁柱相互作用方程。

组合梁的塑性设计方法概述钢结构规范GBJ17-88规定,不直接承受动力荷载的组合梁可按塑性设计方法计算使用阶段强度,但其挠度应按弹性方法计算,即: 444012555k k k q l q l q l ++1p e c ccm c ccm M b xf y ≤式中 x 为混凝土受压区高度:1p c c ccmAf x h b f =(≤) M 为全部荷载引起的弯矩设计值;钢梁的截面面积;y 为钢梁截面形心与混凝土受压区截面形心间的距离;f p 为塑性设计时采用的钢材抗拉、抗压和抗弯强度设计值,按弹性设计时的设计值f (表3-3)乘以折减系数0.9。

(2) 塑性中和轴在钢梁截面内,即1p e c ccm Af b h f >(图1b)时:112e c ccm c p M b h f y A f y +≤式中 A c ——钢梁受压区截面面积,按截面中力的平衡求得如下:A c =0.5(Af p -bh c 1f ccm )/f py 1——钢梁受拉区截面形心至翼板截面形心的距离;y 2——钢梁受拉区截面形心至钢梁受压区截面形心间的距离。

组合梁截面上的全部剪力假定仅由钢梁腹板承受且为均匀剪应力,计算公式为: V ≤h w t w f vp式中h w 、t w 为腹板的高度和厚度;f vp 为塑性设计时采用的钢材抗剪强度设计值,按弹性设计时的抗剪强度设计值f v (表1)乘以折减系数0.9。

按塑性设计时,按局部稳定和受力构造要求应使钢腹板高厚比h 0/t w (或有纵向加劲肋时上下区格的h 1/t w 和h 2/t w )≤表1 钢材的强度设计值(N/mm 2) 钢材 钢号 厚度或直径(mm )抗拉、抗压和抗弯f 抗剪f v 端面承压 (刨平顶紧)f ce ≤16 215 125 320>16~40 200 115 320Q235 >40~60 190 110 320≤16 315 185 445 >16~25 300 175 425 16Mn 钢、 16Mnq 钢 >25~36 290 170 410≤16 350 205 450 >16~25 335 195 435 15MnV 钢、 15MnVq 钢 >25~36 320 185 415。

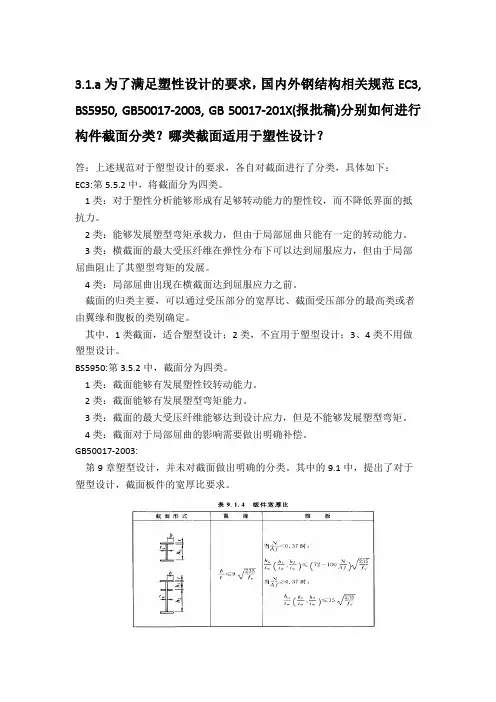

第三章作业钢结构塑性设计3.1a 综述有关塑性铰的概念、假设、适用情形、研究和应用进展。

(重点阐述有关钢结构的内容,可以适当扩展到钢-混凝土组合结构,不要长篇大论有关纯钢筋混凝土结构)答:1、概念如果不考结构分析中钢材应变硬化,钢结构在承受荷载时,随着荷载的增大,构件的内力不断增大,当构件的某个界面达到极限弯矩,使得构件某一区域截面完全屈服,能够承受一定的弯矩并能够有限转动,该区域便成为塑性铰。

塑性铰不是集中在一点,而是形成一小段局部变形很大的区域;塑性铰为单向铰,仅能沿弯矩作用方向产生一定限度的转动,而理想铰不能承受弯矩;塑性铰能承受一定的弯矩,但转动能力以及长度受到荷载、边界条件和截面几何等限制。

塑性铰及其性质2、假设简单塑性分析(simple plastic analysis)也称为极限分析(limit analysis),其基本假设如下:(1)结构构件以弯曲为主,且钢材是理想的弹塑性体,不考虑钢材的强化效应;(2)所有的荷载均按同一比例增加,即满足简单加载条件;(3)假设结构平面外有足够的侧向支撑,构件的组成板件满足构造要求,能够保证结构中塑性铰的形成及充分的转动能力,直到结构形成机构之前,不会发生侧扭屈曲,板件不会发生局部屈曲。

(4)采用一阶分析方法,不考虑二阶效应。

分析时假设变形均集中于塑性铰,塑性铰间的杆件保持刚性;(5)继续加荷载时,先出现塑性铰的截面所承受的弯矩维持不变,产生转动,没有出现塑性铰的截面所承受的弯矩继续增加,直到结构几何可变。

3、适用情形:我国规范规定塑性设计适用于不直接承受动力荷载的固端梁、连续梁以及由实腹构件组成的单层和两层框架结构。

考虑到只采用简单的塑性理论进行分析,所以规定塑性设计只适用于形成破坏机构过程中能产生内力重分配的超静定梁和超静定实腹框架。

由于变截面构件的塑性铰位置很难确定,目前的塑性设计仅适用于等直截面梁和等截面框架结构。

一、二层的实腹框架中,构件截面除受弯矩作用外,还有一定的轴心力,因而构件实为压弯构件或拉弯构件。

文章编号:1009-6825(2006)22-0077-02基于SAP 2000多层钢结构静力弹塑性分析收稿日期:2006-05-11作者简介:张 晓(1979-),女,北京科技大学土木与环境工程学院结构工程专业硕士研究生,北京 100083孙 杰(1981-),男,北京科技大学土木与环境工程学院硕士研究生,北京 100083张晓 孙杰摘 要:采用SAP2000n 程序对一五层框架结构进行了弹塑性静力分析,计算过程结合中国规范对一些参数进行了调整,结果表明:该方法可从层间位移角、塑性铰分布及变形等方面对结构进行综合的量化评价,并能揭示出结构在罕遇地震作用下的薄弱环节是实现基于性能设计的有效方法。

关键词:静力弹塑性分析,能力谱,需求谱中图分类号:T U 312.1文献标识码:A引言我国的2001年建筑抗震设计规范较之89抗震规范对某些类型的建筑规定了弹塑性变形验算的强制性和非强制性要求,即有些结构应进行弹塑性变形验算,有些结构宜进行弹塑性变形验算。

非线性静力分析方法又称倾覆分析法,是对结构在罕遇地震作用下进行弹塑性变形分析的一种有效方法。

它是将沿结构高度为某种分布形式的侧向力,静态单调作用在结构计算模型上,逐步增加这个侧向力,直到结构产生的位移超过允许限值,或认为结构破坏接近倒塌为止。

采用SA P2000n 空间结构通用有限元软件对一五层框架结构进行罕遇地震作用下的抗震性能评估。

1 静力弹塑性分析基本原理静力弹塑性分析方法是基于性能评估现有结构和设计新结构的一种方法。

是结构分析模型受到一个沿结构高度为某种规定分布形式逐渐增加的侧向力和侧向位移,直至控制点达到目标位移或建筑物倾覆为止。

把由荷载)位移曲线转化而来的承载力谱线(亦称供给谱线),以及由加速度反应谱转化为ADRS 谱(亦称需求谱线),把两条曲线放在一个图中,两条曲线的交点定为/目标位移0(或/结构抗震性能点0),再同位移容许值比较,确定是否满足抗震要求。

钢结构的塑性设计钢结构是一种广泛应用于建筑、桥梁和其他工程领域的结构形式。

在设计和施工阶段,塑性设计是一个重要的考虑因素,它能够提高结构的耐力和韧性,使其在发生超载或地震等极端情况下具备可靠的性能。

本文将探讨钢结构的塑性设计原理和相关技术,并重点介绍其在建筑领域中的应用。

1. 塑性设计的原理塑性设计的核心原理是通过合理利用材料的塑性变形能力,使结构在超过弹性限度后仍能继续进行塑性变形,从而增加结构的耐力和韧性。

塑性设计通过以下几个方面来实现:1.1 弹性阶段设计在结构设计的初期,通过合理选取钢材的弹性模量和截面尺寸,使结构在正常工作荷载下可以保持弹性阶段,以确保结构的正常变形性能和刚度。

1.2 塑性形变控制钢结构发生超载时,通过引导和控制塑性变形的形式和位置,使结构能够在适当的位置产生塑性变形,从而减小结构的刚度降低和剪力增大。

1.3 轴力-弯矩耦合效应考虑结构中轴力对弯矩分布的影响,通过设计合适的截面形状和尺寸,使结构在受力时能够形成有利的轴力-弯矩耦合效应,提高结构的承载力和韧性。

2. 钢结构塑性设计的方法在钢结构的设计过程中,塑性设计主要包括强度折减设计和性能设计两种方法。

2.1 强度折减设计强度折减设计是一种传统的塑性设计方法,它通过在正常工作荷载下采用较小的设计参数(如截面尺寸、材料强度等),以防止结构在极限荷载下发生脆性破坏。

该方法的优点是简单易行,但存在结构刚度较大、变形较小的问题。

2.2 性能设计性能设计是一种相对较新的塑性设计方法,它通过在结构设计过程中考虑结构在超载情况下的整体性能,包括强度、刚度和变形等方面的要求。

性能设计主要包括强度性能设计和位移性能设计两个方面。

强度性能设计通过合理选择截面尺寸、钢材特性和连接方式,使结构能够在发生极限荷载时保持足够的强度和韧性,以满足结构在抗震、抗风等极端情况下的安全性能要求。

位移性能设计则通过合理控制结构的刚度和变形能力,使结构能够在超载情况下发生预期的塑性变形,从而减小结构和周围环境的损伤程度。

1. 轴心受压钢构件(如工字形截面)翼缘和腹板的宽厚比验算时,公式中的长细比取截面两主轴方向较大者是因为()(5.0 分)a 这样更为安全b 这样更为经济c 这样更容易通过d 材料力学公式中总体稳定由较大长细比方向控制2. 一般常用的低碳钢含碳量不超过() %(5.0 分)a 0.25b 0.30c 0.35d 0.403. 当缀条柱单肢的长细比不满足不需进行稳定计算的规定时,需进行单肢的稳定性计算。

这时,单肢稳定计算应按()(5.0 分)a 轴心受拉验算b 轴心受压验算c 压弯构件验算d 拉弯构件验算4. 吊车钢梁在设计荷载作用下应按哪个应力阶段设计计算()(5.0 分)a 弹性阶段b 弹塑性阶段c 全塑性阶段d 强化阶段5. 下列情况中,属于正常使用极限状态的情况是()(5.0 分)a 强度破坏b 丧失稳定c 连接破坏d 动荷载作用下过大的振动二判断题1. 结构丧失稳定的形式有两种,第一类稳定性即平衡分枝失稳,第二类稳定性即极值点失稳(5.0 分)a 错b 对2. 偏心支撑框架中的耗能连梁不得采用屈服强度高于 345N/mm2 的钢材(5.0 分)a 错b 对3. 在计算屋面压型钢板的可变荷载时,与刚架荷载计算类似,需要考虑屋面均布活荷载、雪荷载和积灰荷载(5.0 分)a 错b 对4. 极限分析方法有破坏机构法和极限平衡法(5.0 分)a 错b 对5. 钢结构的震害主要有节点连接的破坏、构件的破坏以及结构的整体倒塌三种形式(5.0 分)a 错b 对6. 螺栓群偏心受拉包括大偏心受拉和小偏心受拉两种情况(5.0 分)a 错b 对7. 焊接残余应力是自相平衡的。

(5.0 分)a 错b 对8. 横向水平支撑的间距不宜大于 60m,当温度区段长度较长时,应在中部增设上下弦横向水平支撑(5.0 分)a 错b 对9. 只有当主梁两侧次梁的梁端弯矩差较小时,才采用这种连接方式(5.0 分)a 错b 对10. 双肢格构式轴心受压构件分肢间距是通过绕虚轴与绕实轴等稳定原则确定。

简述建筑钢结构工程设计及其注意事项摘要:建筑行业的飞速发展,使得施工手段越发丰富多元化,与此同时建筑工程项目结构处理方式逐渐增多。

钢结构施工处理作为一种较为常见的类型,其在实际应用中不仅提升了建筑项目的整体质量,并且契合了环保理念,具有较为广阔的发展前景。

然而,惊喜与难题一同到来,虽然钢结构应用价值较高,但是在设计中如果无法确保方案合理,将产生各种安全隐患,对建筑造成恶劣的影响。

故此,强化钢结构工程设计至关重要。

关键词:建筑;钢结构;工程设计;注意事项引言建筑工程的建设,不可或缺的结构便是钢结构,相应的设计与工程建设的质量有着直接关系。

很多建筑自身的重量,因此,对其承载负荷标准要求非常高。

所以,在对钢结构工程开展的设计工作,需要细致并且严谨,这样才能提升施工效率,使得工程综合效益得到提升,强化建筑的建设质量。

本文针对建筑钢结构工程设计及其注意事项给出了如下分析。

一、钢结构工程设计的基本要求1.1钢构件材料选用在结构设计中,为使钢结构的材料特性能充分发挥出来,在方案设计阶段,选用合适的钢材,不但能确保结构的安全性能,还能方便制作和安装,同时也能使建设成本更加经济。

根据GB50017—2017《钢结构设计标准》,选用材料可归纳为以下几点。

(1)所有承重构件的钢材应具有抗拉强度、伸长率、屈服强度和硫、磷含量的合格性保证,对焊接材料还要具有碳含量的合格保证。

(2)焊接承重构件以及重要的非焊接承重构件的钢材应具有冷弯试验的合格保证。

(3)对需要验算疲劳的结构,还应分别按照当地环境条件,具有相应的冲击韧性的合格保证。

(4)对布置有大吨位起重机(不小于50t)的中级及以上工作制的起重机,也应满足冲击韧性的要求。

(5)对于厚度大于40mm的厚钢板,材料还应有Z向性能的保证。

正确选用材料,遵循技术可靠、经济合理的原则,结合结构的重要性、荷载特征、结构形式、应力状态、连接方法、工作环境、材料厚度和价格因素,选用合适的钢材牌号和材性保证项目。

第19章轴心受力构件轴心受力构件是指轴向力通过杆件截面形心作用的构件,可有轴心受拉构件和轴心受压构件两类。

桁架、网架、塔架等铰接杆件体系结构多由轴心受力构件组成。

钢屋架的下弦杆和一部分腹杆、屋架的支撑以及柱间支撑多按轴心受拉构件设计。

钢屋架的上弦杆和一部分腹杆,工作平台、栈桥及管道支架柱,以及支承梁或桁架的轴心受压杆,一般都按轴心受压构件设计。

轴心受力构件的常用截面形式可有:型钢截面、实腹式组合截面和格构式组合截面(图19-1)。

轴心受力构件的应用广泛。

设计时应满足强度、刚度、整体稳定性和局部稳定性的要求:构件应力求构造简单、施工方便;结构应省钢,造价低廉。

19.1 轴心受力构件的强度轴心受力构件在轴心力设计值F作用下,在截面内引起均匀的拉应力或压应力,承载力极限状态取全截面达到钢材屈服强度fy,钢材强度设计值为f=fy/yf,当截面有孔洞削弱时应取净截面积An,则轴心受力构件截面强度计算公式为Q=F/An≤f(19-1)单角钢杆件或单圆钢拉杆两端与节点板采用单面连接时固有构造偏心,为简化计算可按轴心受力构件计算,考虑偏心产生的不利影响,计算时将构件或连接的强度设计值乘以o.85的折减系数。

f取值见表11-1。

19.2轴心受力构件的刚度轴心受力构件应有足够的刚度要求,以免构件在制造、运输和安装过程中产生过大变形;在使用期间,因构件过于细长,在风荷载或动力荷载作用下引起不必要的振动或晃动;甚至在构件自重作用下,因刚度不足而发生弯曲变形。

根据长期的工程实践经验,要使轴心受力构件第543页第20章受弯构件与平台结构钢梁是一种应用广泛的承受横向荷载而弯曲工作的受弯构件。

最常见的钢梁有楼盖梁、工作平台梁、墙架梁、檩条和吊车梁等,临时性结构也常用型钢梁。

钢梁按加工制作方式分型钢梁和组合梁;型钢梁又可分为热轧型钢梁和冷弯薄壁型钢梁两种。

钢梁常用的截面形式如图20-1所示。

热轧型钢梁加工简单,成本较低应优先选用;冷弯薄壁型钢梁较为经济,但防锈能力差,多用于跨度小、荷载轻、环境干燥的场合。

组合梁由钢板或型钢连接而成,常用三块钢板焊接成I形和四块钢板焊接成箱形截面,后者具有较好的抗扭刚度。

组合钢梁截面合理,但加工量大,多用于截面高度受到限制的情况。

俐梁根椐弯曲变形的不同,还分为单向弯曲梁和双向弯曲梁。

采用不同材料进行组合的组合梁,如钢与混凝土组合梁,可收到很好的经济效果。

由多个梁组成的结构体系称为梁格。

梁格可分为简单梁格(由同一种梁排列组成);由主次梁组成的普通梁格和复杂梁格。

梁格中主次梁的连接方式可有上下叠接、等高连接、低位连接和高位连接等多种形式,按支承情况可分为简支梁、连续梁和多孔静定梁,设计时应根据不同的条件和要求选用。

对钢梁的设计要求,与钢柱相同。

梁必须具有足够的强度、刚度和稳定性。

20.1 梁的强度计算梁的强度计算,包括梁净截面考虑塑性发展的抗弯强度和抗剪强度,局部承压强度及几种应力引起的折算应力汁算。

20.1.1 梁的抗弯强度计算1,梁在弯矩作用下,截面上正应力发展的三个阶段。

(1)弹性工作阶段。

弯矩较小时,梁截面应力为直线分布,最外边缘正应力。

不超过屈段点人,其弹性极限弯矩为:Me=wnJy,Wn为净截面弹性抵抗矩(图20-2b、c)。

(2)弹塑性工作阶段。

弯矩继续增加,截面边缘区域出现塑性变形,但中间部分仍保持弹性工作状态(图20-2d)。

(3)塑性工作阶段。

弯矩再继续增加,截面塑性变形向深处发展,直至弹性核心消失,截面全部进入塑性状态,形成塑性铰区(图20-2e)。

梁变形很大,截面已不能承受更大弯矩。

此时。

第568页梁的抗弯强度按塑性工作阶段计算,亦称塑性设计;按弹性工作阶段计算,亦称弹性设计,可见,前者比后者更能充分发挥材料的作用,经济效益较高。

考虑到塑性变形过大将SI起梁的挠度过大,刚度降低,整体稳定和局部稳定降低,腹板局压应力不足;规范规定,对需要计算疲劳的梁,不考虑截面塑性工作,仅按弹性设计;对不需要验算疲劳的梁,如:承受静力荷载或间接承受动力荷载的梁只考虑部分截面塑性工作,塑性发展深度不超过o.15倍的截面高度,对两个主轴分别用截面塑性发展系数y。

和y,控制,称为弹塑性设计。

2.梁的抗弯强度计算公式在主平面内受弯的实腹梁,其抗弯强度计算按下式:对承受静力荷载或间接承受动力荷载的单向弯曲梁为式中:Mx、MY——绕x轴和9轴的弯矩,对I形截面:x轴为强轴,y轴为弱轴;Wnx、Wnv,——对x轴和9轴的净截面抵抗矩;yx、yy——截面塑性发展系数,对I形截面:yx=1.05,yy=1.20;对箱形截面:yx=yv=1.05;对其他截面可按表20-l采用;f—钢材的抗弯强度设计值。

当梁受压翼缘的自由外伸宽度与其厚度之比大于13235/fv,但不超过15235/fv时,应取yx=1.0。

人为钢材的屈服强度:对Q235钢,取fv=235N/mn2;对Q345钢、16Mnq叫钢,取人:345N/mn2;对Q390钢、15MnVq钢,取/,二390N/mn,,以免甥性发展局部失稳。

对需要计算疲劳的梁,仍按上式计算,但取yy=yv=1.0,即为弹性设计。

20.1.2 梁的抗剪强度计算在主平面内受弯的实腹梁,其抗剪强度应按下式计算第九章塑性,设计第一节一般要求对超静定的梁和框架采用塑性设计,可以充分利用结构和构件的塑性性能达到节约材料的目的。

在建筑结构中,早在20世纪初期就已提出塑性设计的概念,并得到试验验证。

1948年英国在其BS449规范中正式规定可以采用塑性设计。

其后,世界很多国家和地区的规范或设计文件中,陆续对塑性设计作了反映,其中有详细规定条文的有;美国AISC(1993)规范,澳大利亚ASCA,(1968)规范,加拿大CSASl6(1969,1974)规范,法国钢结构塑性分析建议(1975),印度ISI手册,日本钢结构塑性设计规范(1970)等等;而仅规定允许采用塑性设计的有:奥地利B4600(1964)规范,捷克CSN 73规范,丹麦规范,西德DINl050规范,意大利CNR.UNll011/67规范,墨西哥建筑规范,瑞典SBN67规范,瑞士SIAN0161规范等等。

欧洲钢结构协会的建议(1983年稿)和国际标准化组织的钢结构规范(1985年稿),都将塑性分析和弹性分析并列为重要的计算准则。

我国GB 50017规范专门列出“塑性设计”一章,指出:不直接承受动态荷载的固端梁、连续梁以及由实腹构件组成的单层和两层框架结构,可采用塑性设计。

而且规定:采用塑性设计的结构或构件,按承载能力极限状态设计时,应采用荷载的设计值;考虑构件截面内塑性发展及由此引起的内力重分配,用简单塑性理论进行内力分析。

一、截面全塑性的极限弯矩1.受弯构件的极限弯矩在第四章第一节已经讲过,受纯弯矩的,全截面几乎全部进人塑性时达到承载能力极限,其极限弯矩(甥性铰弯矩)为Mp=WpFy(9.1)式中Ⅳ。

——构件的塑性截面模量。

塑性截面模量Wp与弹性截面模量W之比,vF=Wp/W,称为截面形状系数(其值参见第四章表4.1和4.2)。

用于塑性设计的工字形截面,绕强轴弯曲时,Rv=1.11~1.14。

所以充分考虑截面内塑性发展时,其承载能力大于按弹性设计的10%以上。

2.轴心力和弯矩共同作用下的极限弯矩轴心力将显著地减小截面的极限弯矩。

对绕强轴弯曲的工字形截面,"和N的相关关系,可按第五章第二节的公式(5.53)和(5.54)来表达,由此画出的相关曲线如图9.1的实曲线所示。

第298页图9.I中,Np=Afy是全截面屈服的轴心力;Mp为由公式(9.1)所表达的仪有弯矩作用时的极限弯矩;Mu'是N和M共同作用时的极限弯矩。

N/Na与M'a/Ma,的相关关系与Af/Aw。

值(儿为一个翼缘截面积,Aw为腹板截面积)有关,此比值愈小表示腹板截面积所占的比重愈大,相关曲线愈往外凸。

在第五章的压弯构件考虑部分塑性的设计中,采用了图中虚线所示的斜直线作为计算准则。

在本章的塑性设计中,为了更充分地利用截面承载能力,采用了图9.1中的两段直线(点划线),由此得轴心力与弯矩共同作用下的极限弯矩为:式中人,——纯剪屈服强度。

若单就,和,而言,应力值都不可能达到其完全屈服值,除非其中另一项的应力为零。

因此,有剪应力存在时,弯曲正应力的极限分布情况只能如图9,2(b)所示,中部正应力未达到人的腹板区域才能负担剪应力。

当塑性铰形成时,可以假定剪应力呈抛物线分布,且中点最大剪应max=Fvy 人。

由此可得有剪应力存在时的截面极限弯矩为第四章受弯构件的计算受弯构件有实腹式和桁架式两种,但我国习惯仅指前者。

实腹式受弯构件通常称为梁。

梁在计算中应考虑强度、刚度、整体稳定、局部稳定等四个方面的问题。

其中刚度计算是使梁在荷载标准值作用下的最大挠度不超过容许挠度,属正常使用极限状态,已在第三章第四节阐述。

本章仅叙述强度、整体稳定和局部稳定的计算。

第一节梁的强度一、梁的抗弯强度1.梁截面中的塑性发展现以无孔眼削弱的单向弯曲梁(图4.1。

)为例来说明梁的抗弯性能。

第72页可扯获得较大的经济意义。

但是,我们在利用塑性的同时,必须考虑到是否会因过度的塑性变形使梁不适于继续承载。

梁截面出现塑性后,其跨中挠度与荷载分布情况有关。

例如,图4.2的两种受荷情况的梁,假设塑性发展深度相同,弹性核只剩下截面高度的1/10(此时最大弯矩。

已很接近塑性铰弯矩)。

在跨中有一个集中荷载的粱(图4,2a),出现的塑性区段长度为2a,只占跨度的很小部分;而在1/4跨度处有两个相同集中荷载的梁(图,4.2^),出现的塑性区段长度却达l/2+2&,已超出跨度的一半。

经用曲率面积法或连续二次积分法计算,当这两个梁的Aw=A1时,图4.2(o)梁的跨中挠度v1=1.28v(v为跨中截面边缘屈’服时的挠度),因塑性使梁的刚度下降并不大;但图4.1(b)梁的跨中挠度却达p:二8.40。

,刚度降低很大。

如果两梁在荷载标准值作用下的最大挠度均达到1/400(楼盖主粱的容许挠度),假设荷载分项系数的平均值为1.3,则在荷载设计值下的挠度为,那么u1和v2分别为第三章基本设计规定第一节设计原则一、结构的极限状态《建筑结构可靠度设计统一标准》(GB50068—2001)(以下简称统一标准)规定,各种建筑结构应采用“以概率理论为基础的极限状态设计法”。

极限状态的定义为:结构或结构的一部分超过某一特定状态就不能满足某一规定功能的要求,此特定状态称为该功能的极限状态。

各种承重结构均应按承载能力极限状态和正常使用极限状态进行设计。

承载能力极限状态为结构或构件达到最大承载能力或达到不适于继续承载的变形的极限状态。

正常使用极限状态为结构或构件达到正常使用或耐久性能的某项规定限值的极限状态,在钢结构构件中包括变形和振动等。