色选机系统设计

- 格式:docx

- 大小:12.37 KB

- 文档页数:6

设计题目: 色选机分拣系统机构设计学生姓名:学号:专业班级:指导教师:2013年5月19 日目次1、引言 (1)2、总体方案的确定 (1)3、电动机的选择 (2)4、减速器的设计 (3)4.1选择齿轮材料,热处理方式和精度等级 (3)4.2 齿轮传动校核计算 (3)4.2.1.校核传动尺寸 (3)4.2.2 .计算传动尺寸 (5)4.2.3.校核齿面接触疲劳强度 (6)4.3、轴的校核以及计算 (7)4.3.1初算轴径 (7)4.3.2、输入轴 (7)5、分拣系统设计 (11)5.1分拣系统中气动部分 (11)5.1.1电磁阀的选用 (12)5.1.2储气罐压力的计算 (12)5.1.3 气动控制线路设计 (14)5.2 料斗的设计 (15)6、输送带的设计 (15)6.1 支架的设计 (15)6.2 滚筒的设计 (16)6.2.1选择材料 (16)6.2.2 滚筒直径的设计 (17)6.2.3 滚筒厚度的确定 (17)6.3 托辊的设计 (17)6.4 张紧机构的设计 (18)6.5 清扫装置的设计 (18)6.6 皮带的选用 (19)设计总结 (21)致谢 (22)参考文献 (23)1、引言CCD矿石色选机的工作原理是被选矿石从顶部的进料口进入机器,先通过清洗装置进行清洗,去除污泥等杂质,然后通过振动装置的振动,使矿石在输送带上均匀的排开,在LED光源的照射下,方便CCD摄像机进行信息的采集,将模拟信号直接转化为数字信号,经处理系统进行信号处理,并传导至控制系统,控制常闭电磁阀,既是一种矿石下落处电磁阀闭合,另一种矿石下落处有高压喷嘴喷出高压气流,使矿石具有较大的平抛运动初速度,从而实现矿石的分拣。

LED光源经济可靠而且绿色环保, CCD可以直接实现数模转化,大大提高工作效率,高压气流价格便宜,对环境没有危害,这些是色选机新的技术突破,是集光、电、气、磁于一体的高科技产品,大大提高了工作效率和环保水平。

收稿日期2823基金项目教育部科学技术研究重点项目(668)作者简介李江波(82),男,石河子大学机电学院在读硕士研究生,研究方向农业智能化检测;2j 8@。

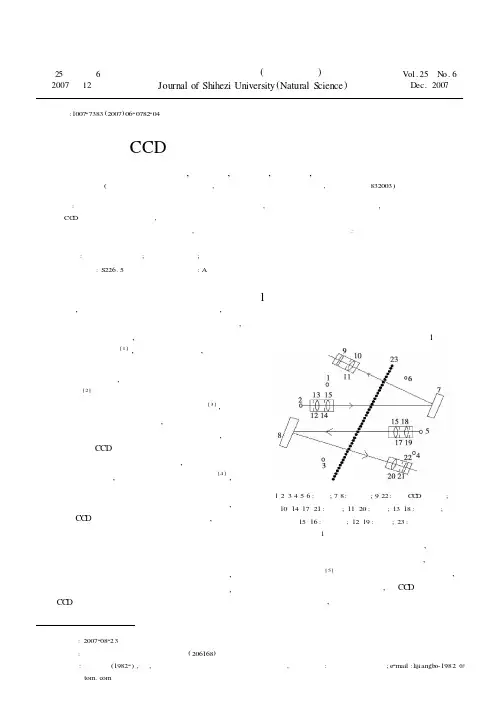

第25卷 第6期2007年12月石河子大学学报(自然科学版)Journal of Shihezi University (Natural S cience )V ol.25 N o.6D ec.2007文章编号:100727383(2007)0620782204基于线阵CCD 的脱绒棉种色选机光学系统的设计李江波,坎 杂,张若宇,李景彬,李 超(石河子大学机械电气工程学院,新疆兵团农业机械重点实验室,新疆石河子832003)摘要:脱绒棉种色选机的检测系统是整台色选机的核心系统,而光学系统是其中重要的一部分,它关系到棉种能否在CC D 光敏元上成清晰的像,从而直接影响色选机的色选精度。

本设计主要采用柯拉照明系统以及与之相配合的物方远心光路作为光学成像系统的光路,对整个光学系统进行了理论分析。

实验证明:利用此光学系统可以获得清晰的红种和合格棉的模拟电信号。

关键词:脱绒棉种色选机;光学照明系统;光学成像系统中图分类号:S226.5 文献标识码:A 脱绒棉种色选机是一种利用棉种的光学及色度学特性,将红种从大批混合棉种中无损检出,并自动分选剔除的新型机械。

色选机在棉种的应用中,因粒度或密度十分相近,无法用传统的筛选或比重分选设备分离的场合[1],其提高棉种品质,适应商品市场独特的作用将十分明显。

它综合应用了电子学、生物学等新技术,是典型的光、机、电一体化的高新技术设备[2]。

脱绒棉种色选机主要由检测系统、电控系统、分选系统、喂料系统等部分组成[3],其中检测系统是整个色选机的核心,在检测系统中被检测的棉种必须用均匀高亮度的光线进行照明,并且在成像系统的CCD 光敏元上必须成清晰的像。

从目前新疆兵团现有棉种色选机来看,主要存在着国外进口色选机昂贵,国内色选精度不高的问题[4],合理设计色选机光学系统是解决色选精度问题的关键。

设计题目: 色选机分拣系统机构设计学生姓名:学号:专业班级:指导教师:2013年5月19 日目次1、引言 (1)2、总体方案的确定 (1)3、电动机的选择 (2)4、减速器的设计 (3)4.1选择齿轮材料,热处理方式和精度等级 (3)4.2 齿轮传动校核计算 (3)4.2.1.校核传动尺寸 (3)4.2.2 .计算传动尺寸 (5)4.2.3.校核齿面接触疲劳强度 (6)4.3、轴的校核以及计算 (7)4.3.1初算轴径 (7)4.3.2、输入轴 (7)5、分拣系统设计 (11)5.1分拣系统中气动部分 (11)5.1.1电磁阀的选用 (12)5.1.2储气罐压力的计算 (12)5.1.3 气动控制线路设计 (14)5.2 料斗的设计 (15)6、输送带的设计 (15)6.1 支架的设计 (15)6.2 滚筒的设计 (16)6.2.1选择材料 (16)6.2.2 滚筒直径的设计 (17)6.2.3 滚筒厚度的确定 (17)6.3 托辊的设计 (17)6.4 张紧机构的设计 (18)6.5 清扫装置的设计 (18)6.6 皮带的选用 (19)设计总结 (21)致谢 (22)参考文献 (23)1、引言CCD矿石色选机的工作原理是被选矿石从顶部的进料口进入机器,先通过清洗装置进行清洗,去除污泥等杂质,然后通过振动装置的振动,使矿石在输送带上均匀的排开,在LED光源的照射下,方便CCD摄像机进行信息的采集,将模拟信号直接转化为数字信号,经处理系统进行信号处理,并传导至控制系统,控制常闭电磁阀,既是一种矿石下落处电磁阀闭合,另一种矿石下落处有高压喷嘴喷出高压气流,使矿石具有较大的平抛运动初速度,从而实现矿石的分拣。

LED光源经济可靠而且绿色环保, CCD可以直接实现数模转化,大大提高工作效率,高压气流价格便宜,对环境没有危害,这些是色选机新的技术突破,是集光、电、气、磁于一体的高科技产品,大大提高了工作效率和环保水平。

⾊选机的设计与实现中南⼤学本科⽣毕业论⽂(设计)题⽬基于ADP6.0组态软件的⾊选机的设计与实现学⽣姓名姜伟指导⽼师雷向东学院信息⼯程学院专业班级计算机科学与技术摘要当前,中国是世界上最⼤的⼤⽶⽣产国与消费国,全国65%以上的⼈⼝以⼤⽶为主⾷。

随着⼈们的⽣活⽔平不断的提⾼,⼈们对⼤⽶的⾷⽤的品质也愈来愈⾼,不仅对⼤⽶的⼝感要求提⾼,且对外观质量要求也随之提⾼。

为了得到精⽩的⼤⽶,满⾜⾷⽤安全性和外观质量,必须去除⽯头、⿊粒、黄粒、病斑粒,⽣芽粒,霉变粒,完整⾕粒。

但现有的光电⾊选设备就难以满⾜这个要求,为了在这个⾏业⾯临着这样⼀个难题:即如何满⾜我们⼤⽶加⼯需要的质量,并利⽤某种设备使我们的加⼯更加有效率,并让⼤⽶⽣产商获得更⼤的利润。

⾊选机(Color Sorter)就是在这种情况下应运⽽⽣的。

它主要⽤于⼤⽶加⼯筛选操作,即筛除不良品,并对不良品进⾏分类。

在本⽂中,我们主要讨论如何利⽤ADP6.0组态软件进⾏⼈机界⾯设计(系统和⽤户之间进⾏交互和信息交换的媒介)和⾊选机主要结构的设计。

其开发过程主要包括⼈机界⾯和机械结构开发两个⽅⾯。

这两个⽅⾯要求其设备⾊选精度⾼、产量⼤、⼈机交换流畅、⾊选功能强⼤、⼯作稳定。

⽽⼈机界⾯设计则要求做到各项功能要完备、操作要简便、易学易⽤等特点。

本⽂介绍了以⼤⽶加⼯为代表的⼤⽶⾊选机的产⽣背景与研究意义,具体讲述了如何使⽤ADP6.0设计⼈机界⾯,主要功能模块的设计,主要功能模块的代码实现⽅法,⾊选机的⼯作原理,⾊选机主要部件及其作⽤。

⼈机界⾯程序基于ADP6.0组态软件模块化设计,主要有快速设置管理界⾯和⼯程师管理界⾯。

前者包括流量设置、⾊选精度设置、背景板亮度设置、清扫设置、⽅案帮助、⾊选⽅案存储、系统帮助等;后者包括综合设置、平移设置、⽇光灯设置、增益设定、流量控制设定、通讯检测、CCD初始化设定、MODBUS设定、密码锁设定、显⽰控制设定、延时设定等。

该软件系统利⽤层次化、结构化的⾃顶向下设计⽅法、可维护性、可重⽤性和可扩展性都⼤⼤提⾼。

大米色选机基本机械结构的研究摘要本文简介了目前市场上主流的基于CCD传感器的大米色选机工作原理、基本机械结构及其他相关技术特性。

大米色选机是可将黄粒米、红粒米、腹白米、死米、霉变米、黑色病斑米等异色米粒,以及砂石、土块等异色颗粒状杂质从良品米、优质米中剔除出去的一种集光、机、电、气动等技术于一体的现代化、高科技粮食加工设备。

关键词CCD;色选机;机械结构“食不厌精,脍不厌细”是我国5000年悠远流畅食文化的精髓。

随着我国经济迅速发展,国民生活水平在日益提高,对饮食品质也提出了更高的要求,不仅要吃饱还要吃好、吃精、吃出品质和健康来。

而色选是大米精加工中重要的一道工序,CCD大米色选机是实现色选工艺的加工机械。

目前大米色选机在我国粮食加工行业中应用越来越普及,已经成为提高大米品质必不可少的高科技粮食加工设备。

其作用被诸多有识之士所看重,并为众多农民及粮商带来丰厚的利益。

1、大米色选机的工作原理大米色选是利用CCD光学成像技术对大米中异色颗粒及杂质进行筛选的一道工序。

在米物料运抵加工地点后要确定其中异色颗粒及杂质所占比例即含杂率,米物料里的含杂率直接影响到大米色选机的色选精度,含杂率越高色选精度越低,效果越差。

目前市场上大部分色选机在含杂率为2%时色选精度基本可以达到99.99%。

除去含杂率会影响色选机色选效果外,单位时间内的产量也是关键因素之一,产量与色选机精度成反比即单位时间内产量越大色选效果越差。

所以一般在开机工作前,根据米物料的含杂率、产量、种类等来设置色选机工作模式等相关参数。

参数设置完毕后,将被选大米通过提升机械装入色选机进料斗内,大米此时从进料斗经振动喂料器为一选溜槽通道(即色选通道,其表面应平整光滑无跳米现象)供料。

米粒在溜槽通道内进行摆列整形调速形成单层速度均匀的米流滑出溜槽通道,坠落到CCD镜头探测区内。

色选机主控系统根据CCD镜头采集的数据对米流进行分析判别,将米流中不良品利用高速喷气阀吹出米流,进入不良品斗中。

色选机产业战略分析报告色选机的概念色选机是利用光电原理,从大量散装产品中将颜色不正常或感染病虫害的个体(球状、块状或颗粒状)以及外来杂质检测并分离的设备。

目前国内的色选机主要应用于碾米精加工行业,而在国外已经广泛应用在需要对固体颗粒物料进行色彩选别的加工工业,如食品、农产品、化学器及矿产品加工工业等。

在不合格产品与合格产品因粒度十分接近而无法用筛选设备分离,或者密度基本相同而无法用比重分选设备分离的场合,色选机却能进行有效的分离,其独特作用十分明显。

目前色选机上使用的检测方法有光电式和图像式两种。

色选机的技术原理将要进行色彩选择的物料,如大米中异色粒,按人为需要程度,在设备上定标。

物料经振动控制的给料系统,均匀地按一定的速度,通过斜槽,进入色彩选择区域时,高速光学照相机(或彩色相机)把高速流动的产品转换成 256 级灰度的黑白照片或彩色图片,而有瑕疵的产品会在照片中表现出与正常产品不同的灰度差异,然后用全数字分析器件和先进图形识别技术进行判断后,通过驱动器驱动喷射器,喷射出高速、短促、细束气流剔除异色颗粒,从而提高物料的品质。

色选机的系统组成色选机主要由供料系统、检测系统、信号处理和控制电路以及剔除系统四部分组成。

1.供料系统供料系统由贮料斗、电磁振动喂料器、斜式溜槽(立式)或皮带传输器(卧式)组成。

其作用是使被分选的物料按所需速率均匀地排成单列,穿过检测位置并能保证被传感器有效检测。

2.检测系统检测系统主要由光源、光学组件、比色板、光电探测器、除尘冷却部件和外壳等组成。

检测系统的作用是对物料的光学性质(反射、吸收、投射等)进行检测以获得后续信号处理所必须的受检产品的正确品质信息。

光源可用红外光、可见光或紫外光,功率要保持恒定。

色选机用光可采用一种波长或两种波长。

前者为单色型,只能分辩光的明暗强弱,后者为双色型,能分辩真正的颜色差别。

检测区内有粉尘飞扬或积累,影响检测效果,可以采用低压持续风幕或定时地高压喷吹相结合以保持检测区内空气明净、环境清洁,并冷却光源产生的热量。

基于光电自动化技术的饮片色选系统本设计是一种集光、机、电、气、软件和算法于一体的高新技术设备,饮片色选系统的基本工作原理为振动器喂料,使物料均匀通过观察区,CCD相机采集物料的颜色和形状信息,并把数据传给数据处理单元进行图像处理、阈值判断,最后通过高频电磁阀剔除不良物料,本色选系统具有完成物料下料、输送、剔除、二次输送以及二次剔除的功能,同时为其它系统的工作提供了良好支撑。

本饮片色选系统采用高速、高灵敏度的线阵CCD作为物料颜色和形状的传感器,其分辨率为2048Pixel,配合先进的FPGA+DSP的数据处理架构和高效的图像处理算法等软硬件系统,使得本设备能够在最小分辨率、色选精度、色选效率等各方面性能优于同类型的色选系统。

标签:饮片色选光电技术自动化技术1 机架组件机架组件包括主机机架、地脚、地脚增高柱、集尘斗和过滤器组件等。

机架为色选机整机的框架结构,是整机其它部件安装的基础。

(1)主机机架是机架的主要部分,主要由不锈钢方管框架焊接而成,在保障了承载各箱体的基础上实现保护线束的功能;(2)地脚是支撑整机的结构,同时能够进行高低的调整,以完成整机的调平;(3)地脚增高柱可以弥补主机高度,较好满足机器的运输条件,用户安装空间更灵活;(4)各个集尘斗为了集中物料选别时产生的灰尘,利于环保,便于清理卫生;(5)过滤器组件。

装有过滤阀、分配阀、调压阀、压力传感器和清灰电磁阀等,外部气源通过过滤器滤除压缩空气中的部分灰尘、水雾以及油污后,向机器提供高洁净度的压缩空气。

2 分选箱组件分选箱组件包括上分选箱组件、下分选箱组件、二层上分选箱组件和二层下分选箱组件,主要由相机、主控板等电子元器件、电源、光源、背景板、传感装置、观察窗口、除尘装置以及箱体组成。

工作时,通过传感装置,将采集到的图像数据,传送到数据处理中心进行图像处理,按照设置运行。

每个箱体的观察窗口玻璃均装有除尘装置,实现定时自动除尘,使相机工作时不受粉尘干扰。

本技术新型提出一种色选机的气压检测系统及色选机,系统包括:气压检测装置,与色选机的气路装置相连,用于检测气体进入气路装置时的第一气压、气体通过气路装置中的主路过滤器后的第二气压、气体通过气路装置中的水滴过滤器后的第三气压及气体通过气路装置中的油雾过滤器后的第四气压;传输装置,与气压检测装置相连,中的传输第一至第四气压;处理装置,与传输装置相连,中的接收第一至第四气压,并输出对应于主路过滤器、水滴过滤器和油雾过滤器的第一至第三更换提示信号,和/或输出色选机的故障提示信号。

本技术新型能够有效地检测气路装置的各过滤器的工作状态和色选机是否异常,从而利于保证色选机的正常运行,提高色选机运行的可靠性。

技术要求1.一种色选机的气压检测系统,其特征在于,包括:气压检测装置,与色选机的气路装置相连,用于检测气体进入气路装置时的第一气压、气体通过气路装置中的主路过滤器后的第二气压、气体通过气路装置中的水滴过滤器后的第三气压及气体通过气路装置中的油雾过滤器后的第四气压;传输装置,与所述气压检测装置相连,用于传输所述第一至第四气压;处理装置,与所述传输装置相连,用于接收所述第一至第四气压,并输出对应于所述主路过滤器、所述水滴过滤器和所述油雾过滤器的第一至第三更换提示信号,和/或输出所述色选机的故障提示信号。

2.根据权利要求1所述的色选机的气压检测系统,其特征在于,所述气压检测装置包括:进气压力表,安装在所述主路过滤器前端,用于检测气体进入所述气路装置时的所述第一气压;主路压力表,安装在所述主路过滤器后端及所述水滴过滤器前端之间,用于检测气体通过所述主路过滤器后的所述第二气压;水滴压力表,安装在所述水滴过滤器后端及所述油雾过滤器前端之间,用于检测气体通过所述水滴过滤器后的所述第三气压;出气压力表,安装在所述油雾过滤器后端,用于检测气体通过所述油雾过滤器后的所述第四气压。

3.根据权利要求1所述的色选机的气压检测系统,其特征在于,所述传输装置包括数据线。

色选机电控系统设计

色选机的电控系统是色选机的控制中心,负责对色选机各个部件的初始设定,监视用户在操作终端的任何操作执行相应程序,使色选机各个部件协调工作。

1 色选机电控系统的构成和作用

色选机电控系统的构成如1所示,主控板和触摸屏以及逻辑控制单元组成色选机的电控系统。

主控板作为电控系统的核心,起到桥梁作用,将整个系统紧密联系在一起。

主控板负责数据存储,监视触摸屏参数调整,给信号板,电机驱动板,喂料板输送参数,以及逻辑控制单元的输入。

触摸屏作为人机界面,所有指令在触摸屏上完成,反馈画面在触摸屏上显示。

当修改数据时,给主控板提供中断,由主控板判断并读取,进而向相关的电路板传递。

所有数据在主控板上存储,开机初始数据由主控板通过串口传给触摸屏显示,并将初始数据传给其他相关电路板,将逻辑控制的初始数据传给逻辑控制单元。

SIEMENS公司的逻辑控制单元LOGO!输出触点容量较大,并为其加装扩展模块作为执行机构,用于控制喂料起停,背景板调节的起停,喷气阀工作的起停,清扫,根据不同的色选状态,对灯光进行组合。

信号及分离板拾取前置板的信号,将其提供给主控板,再由主控板传给触摸屏显示波形,信号及分离板根据主控板传来的控制数据进行运算判断,对气阀驱动板和灯板提供信号,由气阀驱动板驱动气阀,将异色粒剔

喂料板驱动振动喂料器,调节喂料量大小;电机驱动板驱动背景板调节系统,对光电箱的背景光进行调节,以适应不同的物料。

气阀驱动板为执行机构,驱动气阀,将废料剔除。

2 色选机电控系统的设计方案

色选机的电控系统的设计分硬件设计和软件设计。

主控板根据触摸屏的Memory Link Communication协议与其通讯,按照事先设定的中断协议,执行相应的程序,根据与其他电路板接口定义,传送相应的数据。

SIEMENS公司的LOGO!12/24RC的触点只有4个,为其加装DM8 12/24R 扩展4个触点,共8个触点,作为执行机构,负责外围强电的控制,触点分配如下:

a.喷气控制占1个。

b.喂料控制占1个。

c.清扫五通阀控制占2个,选用三位五通阀,清扫过后无杆气缸中无气压,可以延长气缸的寿命。

d.背景板调整电机控制占2个,在非调节状态,电机不会动作,提高可靠性,延长位置检测电位器的寿命。

e.灯光组合控制占2个,前侧的两根灯管可以单独控制,这样可提供腹白异色同时选功能。

Pro-face触摸屏作为人机界面,所有指令在触摸屏上完成,反馈画面

在触摸屏上显示。

当修改数据时,给主控板提供中断,由主控板判断并读取,进而向相关的电路板传递。

主控板的硬件设计方案

以AT89C52单片机为核心,其串口通过MAX232A与触摸屏的RS232接口通讯,波特率为19200。

数据存储器选用AT24C256,其存储量为32K,数据可保存100年,其通讯为I2C的串行传输协议。

图2 板间通讯协议

主控板的AT89C52单片机通过8155扩展数据口,经由光耦隔离与LOGO!通讯,8155的数据内存可以被AT89C52单片机利用。

AT89C52单片机的,分配给8155作为地址线,分配给信号板作为地址线,因为每块信号板可处理96个通道,所以系统可扩展到96*4即384个通道。

外部中断INT0&INT1分配给信号板,当读波形时,作为上传数据时的起始信号。

主控板主程序的设计方案

主程序的程序流程图见图3,程序的执行过程如下:

a. 系统上电复位,单片机首先执行初始化程序,设定定时器,设定波特率,对标志位预设,中断及优先设定,LOGO!的初始状态设定。

b. 启动一个6秒定时器,用于判断单片机上电复位,还是触摸屏复位,因为触摸屏的上电复位时间为4秒。

如果系统复位,触摸屏中断先到。

c. 进入待机状态。

d. 中断终止待机状态,判断中断类型,若为定时器中断,则为主控板复位,进入待机状态,等待下一次中断;若为触摸屏复位中断,关定时器中断,防止其再中断,向触摸屏送有效期,进入待机状态。

触摸屏收到有效期后判断是否到期,到期出现警告画面,停机,未到期出现开机画面。

e. 以下的中断,由触摸屏产生,根据主控板与触摸屏的中断协议,主控板执行相应的操作。

主程序的抗干扰设计方案

在主控板的软件设计过程中,大量的采用待机方式,正常工作状态,板间无数据交换,单片机只开放中断,以被触摸屏激活。

一条把IDL()置1的指令执行完以后,单片机就进入待机方式。

在这种方式下,提供给CPU的内部时钟信号被切断,但时钟信号仍然提供给中断、定时器和串口,CPU的全部状态在待机期间都被保留起来。

有两条途径可以终止待机方式,方法一是激活中断,方法二是硬件复位。

这里靠串口中断激活。

从以上介绍可以看出,待机属于停顿状态,可以大大提供单片机的抗

干扰性,进而提高主控板的可靠性。

从主程序的流程图可以看出,单片机的空闲时间均采用待机方式,因为子程序的执行时间一般比较短暂,如果CPU原地踏步,一旦遇到外界强干扰,就容易造成程序混乱出错。

只有触摸屏有中断,才判断中断字,执行相应操作,执行完成后,再次进入待机状态。

所有大部分时间单片机处于待机状态,板间无数据交换,这样可大大提高主控板的可靠性。