橡胶配方设计的概念

- 格式:doc

- 大小:2.15 MB

- 文档页数:10

橡胶配方怎么看,怎么算?一、配方的表示形式橡胶配方简单地说,就是一份表示生胶、聚合物和各种配合剂用量的配比表。

但生产配方则包含更详细的内容,其中包括:胶料的名称及代号、胶料的用途、生胶及各种配合剂的用量、含胶率、相对密度、成本、胶料的工艺性能和硫化胶的物理性能等。

同一个橡胶配方,根据不同的需要、单位等可以用4种不同的形式来表示。

即基本配方、质量分数(质量百分比)配方、体积分数(体积百分比)配方和生产配方见表1-9。

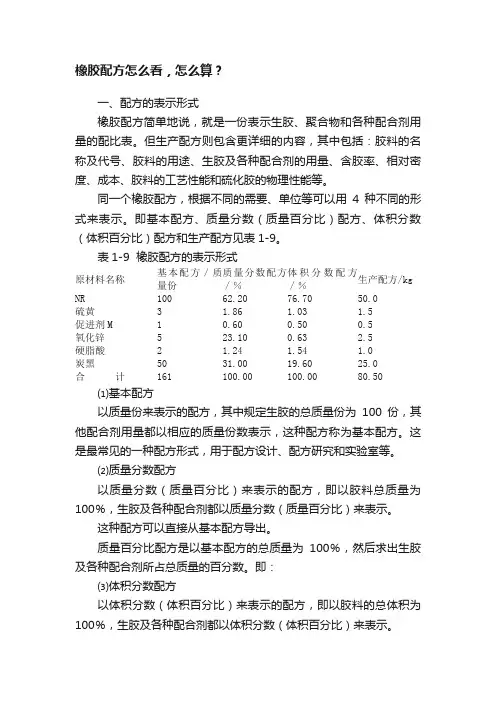

表1-9 橡胶配方的表示形式原材料名称基本配方/质量份质量分数配方/%体积分数配方/%生产配方/kgNR 100 62.20 76.70 50.0硫黄 3 1.86 1.03 1.5促进剂M 1 0.60 0.50 0.5氧化锌 5 23.10 0.63 2.5硬脂酸 2 1.24 1.54 1.0炭黑50 31.00 19.60 25.0合计161 100.00 100.00 80.50⑴基本配方以质量份来表示的配方,其中规定生胶的总质量份为100份,其他配合剂用量都以相应的质量份数表示,这种配方称为基本配方。

这是最常见的一种配方形式,用于配方设计、配方研究和实验室等。

⑵质量分数配方以质量分数(质量百分比)来表示的配方,即以胶料总质量为100%,生胶及各种配合剂都以质量分数(质量百分比)来表示。

这种配方可以直接从基本配方导出。

质量百分比配方是以基本配方的总质量为100%,然后求出生胶及各种配合剂所占总质量的百分数。

即:⑶体积分数配方以体积分数(体积百分比)来表示的配方,即以胶料的总体积为100%,生胶及各种配合剂都以体积分数(体积百分比)来表示。

这种配方也可从基本配方导出,其算法是将基本配方中生胶及各种配合剂的质量份数分别除以各自的密度,求出它们的体积份数,然后以胶料的总体积为100%,分别求出它们的体积分数(体积百分比)。

体积分数配方计算示例见表1-10。

表1-10 配方计算示例原材料名称基本配方/质量份相对密度体积份体积分数/%NR 100 0.92 108.70 76.70硫黄 3 2.05 1.46 1.03促进剂M 1 1.42 0.70 0.50氧化锌 5 5.57 0.90 0.63硬脂酸 2 0.92 2.18 1.54炭黑50 1.80 27.78 19.60合计161 —141.72 100.00 注:体积分数配方常用于按体积计算成本。

橡胶组分的计算公式橡胶是一种重要的工业原料,广泛应用于汽车轮胎、橡胶制品、橡胶管等领域。

橡胶的性能直接影响到产品的质量和使用寿命,因此对橡胶组分的计算十分重要。

本文将介绍橡胶组分的计算公式,并对其进行详细解析。

橡胶组分的计算公式主要包括橡胶的配方设计和混炼工艺两个方面。

配方设计是指确定橡胶中各种组分的配比,包括橡胶本身、填料、增塑剂、硫化剂、活性剂等。

混炼工艺是指将各种组分按一定的配方比例混合均匀,并进行硫化加工,最终得到符合要求的橡胶制品。

下面将分别介绍配方设计和混炼工艺的计算公式。

配方设计的计算公式包括橡胶的比例计算和各种组分的配比计算。

橡胶的比例计算是指确定橡胶在整个配方中所占的比例。

通常情况下,橡胶的比例在20%~80%之间,具体比例根据产品的要求和生产工艺来确定。

橡胶的比例计算公式如下:橡胶比例 = (橡胶重量 / 总重量) 100%。

其中,橡胶重量指的是配方中橡胶的重量,总重量指的是整个配方的总重量。

通过这个公式可以计算出橡胶在整个配方中的比例,为后续的配方设计提供依据。

在确定了橡胶的比例之后,就需要计算各种组分的配比。

常用的填料有碳黑、硅石粉、钛白粉等;增塑剂有软化剂、增塑油等;硫化剂有硫磺、过氧化氢等;活性剂有促进剂等。

这些组分的配比计算公式如下:组分配比 = (组分重量 / 橡胶重量) 100%。

通过这个公式可以计算出各种组分在配方中的比例,从而确定整个配方的配比。

混炼工艺的计算公式主要包括混炼时间的计算和混炼温度的计算。

混炼时间的计算是指确定橡胶混炼的时间,以确保各种组分充分混合。

一般情况下,混炼时间在10~20分钟之间,具体时间根据橡胶种类和混炼设备来确定。

混炼时间的计算公式如下:混炼时间 = (混炼机转速 / 60)混炼圈数。

其中,混炼机转速指的是混炼机的转速,混炼圈数指的是混炼机的圈数。

通过这个公式可以计算出混炼的时间,为混炼工艺提供依据。

混炼温度的计算是指确定橡胶混炼的温度,以确保橡胶在混炼过程中能够充分熔化和混合。

橡胶配方设计知识点归纳橡胶配方设计是橡胶制品生产过程中的重要环节,涉及橡胶成分的选择和合理配比等方面。

本文将从橡胶材料的选择、添加剂的选用、硫化系统的设计以及橡胶配方的优化等几个方面,对橡胶配方设计的知识点进行归纳和阐述。

1. 橡胶材料的选择橡胶制品的性能取决于选择的橡胶材料。

橡胶材料常见的有天然橡胶和合成橡胶。

天然橡胶具有良好的弹性和抗拉性能,但耐磨性较差;合成橡胶种类繁多,可以根据需要选择不同种类的合成橡胶,如丁腈橡胶、丁苯橡胶等。

在橡胶配方设计中,需要根据产品的要求选择合适的橡胶材料,并进行混炼。

2. 添加剂的选用除了橡胶材料外,配方中通常还需要添加各种添加剂来改善橡胶制品的性能。

添加剂包括增塑剂、增强剂、防老剂、硫化剂等。

增塑剂可提高橡胶的柔软性和可加工性,增强剂可以提高橡胶的强度和耐磨性,防老剂可以延长橡胶制品的使用寿命,而硫化剂则是橡胶配方中必不可少的成分,其作用是促使橡胶发生硫化反应,使之具有弹性。

3. 硫化系统的设计硫化系统是橡胶配方设计中的关键部分。

硫化反应是橡胶成型过程中的一项重要工艺,通过将硫化剂加入橡胶中,发生交联反应,使橡胶具有更好的力学性能和耐用性。

硫化系统的设计包括硫化剂的选择、硫化剂与促进剂的配比、硫化温度和时间等因素。

不同的橡胶制品对硫化系统的要求有所不同,因此在配方设计时需要根据具体情况进行调整和优化。

4. 橡胶配方的优化橡胶配方的优化是指通过合理的调整橡胶配方的比例和成分,以获得最佳的橡胶制品性能。

橡胶配方的优化需要综合考虑多种因素,如橡胶材料、添加剂的选择和比例、硫化系统的设计等。

通过试验和实践,不断调整和改进配方,可以使橡胶制品的性能得到提高,达到更好的使用效果。

总结:橡胶配方设计是橡胶制品生产中不可或缺的一环,涉及橡胶材料的选择、添加剂的选用、硫化系统的设计以及配方的优化等多个方面。

只有通过科学合理的配方设计,才能制备出性能稳定、质量可靠的橡胶制品。

因此,在进行橡胶配方设计时,需要充分考虑各种因素,并根据具体要求进行精确的调整和优化,以获得最佳的产品性能。

橡胶配⽅从事橡胶技术⼯作时,⾸先会⾯对下述各问题:─—什么叫做橡胶配⽅?─—如何设计橡胶配⽅?─—成功的橡胶配⽅是什么?事实上,橡胶配⽅技术乃是⼀种选择和运⽤材料之科学和艺术。

⼀般之橡胶配⽅⽬的有三:⾸先是使橡胶制品具有实⽤之物性;其次是能配合现有加⼯设备进⾏良好之加⼯作业;最后是以可能之最低成本之配料达到符合客户所要求之物性⽔平。

换⾔之,设计橡胶配⽅最需考虑之三要素为配料之物性者、加⼯性和成本,并使三者获得⼀个适当之平衡点,此即配⽅设计都最主要之⼯作。

配⽅中常⽤之添加剂可摘要分类成⼗个主要成份:橡胶或弹性体(elastomers ):橡胶配⽅设计第⼀个步骤也是最重要的步骤即为选择橡胶基材或原料胶。

橡胶为⼯程材料之⼀种,不论其组成为何,都带有⼀些共通之基本特性。

所有橡胶都带有弹性,可弯曲性、韧性、不易透⽔和透空⽓等性质。

除了这些共通特性外,每种橡胶因组成之不同,各⾃具有其本⾝之性质。

加硫剂(Vulcanizing agents ):添加加硫剂之⽬的是使配料产⽣化学反应⽽在橡胶分⼦之间产⽣架桥(cross linking )之现象⽽改变橡胶之物性。

化学架桥作⽤使橡胶配料由柔软、带粘性之热可塑体变成强韧之热固物,此时受温度之影响较少。

到⽬前为⽌,硫磺仍是最⼴泛使⽤之加硫剂。

其它载硫剂(sulfur donor )如⼆硫化秋兰姆类之TMTD(TUEX) 有时亦⽤作全部或局部取代元素硫磺于低硫或⽆硫加硫系统之配⽅,使制品得以改善其耐热性。

配⽅设计者其第⼆个最重要之⼯作为对于配料加硫系统,加硫剂和促进剂之选择。

加硫促进剂(Accelerators ):加硫促进剂可使配料硫化速率加快⽽缩短加硫时间。

活化剂(Activators )和迟延剂(Retarders):活化剂是⽤来帮助促进剂增强其活性和效能,最常⽤之活化剂有锌氧粉、硬脂酸、氧化铅、氧化镁和胺类(H )。

防⽼剂(Antidegradants ):防⽼剂可延缓橡胶制品因受氧⽓、臭氧、热、⾦属催化作⽤和屈曲运动之影响⽽劣化。

橡胶基本配方橡胶是一种重要的高分子材料,广泛应用于各行各业。

在橡胶制造过程中,橡胶基本配方是一个非常重要的环节。

正确的橡胶基本配方不仅能够提高橡胶制品的质量,还能够提高生产效率,节约原材料,降低成本。

本文就来介绍一下橡胶基本配方的相关知识。

一、配方的概念橡胶制品的配方是指根据橡胶的性质,结合使用要求和生产工艺,选用各种助剂和填料按照一定比例加入橡胶中制成一种具有特定性能的复合材料。

一般来说,一个橡胶制品配方中会包括以下几种材料:1. 橡胶橡胶是橡胶制品的主要原材料,可根据不同的使用要求选用不同的橡胶种类。

常见的橡胶种类有天然橡胶(NR)、合成橡胶(SBR、NBR、EPDM等)等。

2. 助剂助剂是指能够促进橡胶加工、改善橡胶品质或为橡胶制品赋予特殊性能的各种化学品。

根据不同的使用要求,可选用各种助剂,如硫化剂、加工油、防老剂、促进剂、填充剂、增塑剂、染色剂等。

3. 填料填料是指用于增加橡胶制品硬度、耐磨性、强度和耐用性等性能的各种粉状、晶状或纤维状材料。

填料可分为无机填料和有机填料两种。

二、配方的原则正确的橡胶基本配方要符合以下原则:1. 合理选用橡胶种类不同种类的橡胶在性能上有很大的区别,如天然橡胶的机械性能和耐磨性较好,而氯丁橡胶的耐油性和耐溶剂性较好。

因此,在制定配方时要根据具体的使用要求,选择合适的橡胶种类。

2. 适当添加助剂各种助剂都有不同的作用,如硫化剂是橡胶硫化的必要成分,加工油能起到润滑、防粘等作用等。

要根据具体的使用要求,选择合适的助剂种类和使用量。

3. 合理选用填料填料对橡胶制品的性能影响很大,可增加硬度、耐磨性、强度和耐用性等,但过多的填料会影响橡胶制品的弯曲和抗拉性能。

因此,在制定配方时要根据具体的使用要求,选择合适的填料种类和使用量。

4. 保证配方的一致性和稳定性在制定配方时,应采用合适的计量方法,保证每个批次的配方比例一致,并且在使用过程中不会发生变化。

同时,要考虑到各种成分的相容性,避免发生配方不稳定或相容性不良的情况。

橡胶配方是如何设计橡胶配方的设计是根据特定的应用要求和所需的性能指标进行的。

一个有效的橡胶配方应包括橡胶基础配方、添加剂、加工制备及调整等几个方面。

橡胶基础配方是橡胶制品配方设计的基础,通常包括橡胶和填充剂、增强剂、软化剂等的组成比例。

橡胶的选择取决于应用的条件和要求,比如耐磨性、耐高温性等。

填充剂可以提高橡胶的硬度、强度和耐磨性,比如炭黑、白炭黑等,增强剂可以增强橡胶的机械性能,如碳酸镁、碳酸钙等。

软化剂可以提高橡胶的可加工性和可拉伸性,例如可溶性橡胶(比如Stearic Acid)、并联型可塑剂(比如硫化剂)、干式再生胶(比如石蜡)、海藻糖酸钠、柔软木香脂、两性磺酸高聚物(比如丙烯酸)等。

添加剂是为了改善橡胶的特性而加入的。

常见的添加剂有加工助剂、稳定剂、硫化剂、促进剂等。

加工助剂可以改善橡胶的加工性能,如降低摩擦系数、防止黏炼等。

稳定剂可以延长橡胶的使用寿命,防止老化、氧化等。

硫化剂和促进剂则可以促使橡胶的硫化反应,增强橡胶的强度和硬度。

加工制备是橡胶配方设计中的重要一环。

橡胶的加工通常包括混炼、塑化和硫化等过程。

混炼是为了将橡胶和各种添加剂充分混合,以便形成均匀的橡胶混合料。

常见的混炼设备有开炼机、混炼机、密炼机等。

塑化是用于改变橡胶的物理性质,使其适应特定的加工工艺。

塑化过程通常涉及加热、混合和挤出等。

硫化是通过加热使橡胶中的硫与橡胶分子发生反应,形成交联结构,从而使橡胶获得弹性和机械性能。

在配方设计过程中,还需要对配方进行调整和优化。

例如,根据橡胶配方中不同添加剂的相互作用、温度的影响以及橡胶配方在使用过程中出现的问题,进行适当的调整和优化。

同时,根据现有的技术和研究成果,可以采用试验和模拟的方法来优化配方,以提高橡胶的性能和使用寿命。

总之,橡胶配方的设计是一个复杂的过程,需要综合考虑橡胶的性能需求、工艺特点和添加剂的相互作用等多个因素。

通过合理设计橡胶配方,可以满足不同应用领域对橡胶制品性能的要求,并提高橡胶制品的使用寿命和性能。

橡胶配方设计与性能的关系橡胶配方设计是橡胶制品生产中的一项重要任务,它是指将橡胶材料与各种添加剂按一定比例混合,在特定条件下加工成所需的橡胶制品。

橡胶配方设计的好坏直接影响着橡胶制品的性能,包括力学性能、物理性能、耐热性、耐寒性、耐油性、耐腐蚀性等指标,因此橡胶配方设计与性能的关系是非常密切的。

一、橡胶配方设计对力学性能影响橡胶制品的力学性能主要包括抗张强度、伸长率、硬度、耐磨性等指标。

橡胶配方中的填料和活性剂的种类和用量会直接影响橡胶制品的力学性能。

例如,碳黑是一种高性能填料,可以提高橡胶制品的硬度和耐磨性,但其加入量过多会导致制品拉力强度下降;而硅酸盐填料具有良好的增强作用,但是其与橡胶材料的界面相互作用弱,易剥离,导致其加入量也要控制在一定范围之内。

二、橡胶配方设计对物理性能影响橡胶制品的物理性能主要包括硬度、韧性、耐裂、耐寒性等,这些性能也和橡胶配方设计有着密切的关系。

其中,增塑剂和软化剂的种类和用量会直接影响橡胶制品的膨胀率、可变形率、疲劳性能等,不同的配方会导致橡胶制品在压缩、拉伸等状态下具有不同的变形量和变形后恢复速度。

此外,橡胶配方中加入的抗氧剂、防老剂、抗紫外线剂等助剂也会对橡胶制品的物理性能产生直接影响。

三、橡胶配方设计对耐热性、耐寒性等特殊性能影响橡胶配方设计也会对橡胶制品的耐热性、耐寒性等特殊性能产生影响。

对于具有耐热性要求的橡胶制品,要采用具有耐高温性的材料和助剂,例如草酸钙、氧化锆等高温助剂。

对于具有耐寒性要求的橡胶制品,要采取附加的配方设计,增加含量和分子量、活性剂的种类和数量,以提高它的软化点和耐低温能力。

四、橡胶配方设计对钢丝绳等强度材料影响钢丝绳等强度材料所要用到的橡胶胶既要满足橡胶自身的力学性能,也要满足钢丝绳的强度要求。

此时在橡胶配方中还要添加一些增强剂而不影响橡胶的可加工性,这些增强剂通常是聚酰胺纤维、芳纶纤维等高强度纤维制品,在和橡胶混合后具有良好的增强作用。

橡胶的配方设计(小结)橡胶的配方设计一、基本要求:性能:满足产品使用的性能要求,综合考虑。

工艺:满足实际生产工艺要求,有利于提高生产率,指导生产(配炼工艺)。

成本:应有较高的技术经济指标。

材料:应有可靠材料来源。

二、步骤:拟订性能指标:调查研究:使用条件、工厂设备条件。

选择材料品种、规格、数量:胶种→硫化体系→防老体系→填充补强体系→软化体系。

拟定实验配方方案:选择材料含量、加入的顺序、加入的方法。

一、二个基本配方,再提出数个(或n+1个)平行方案,试采用正交实验。

实验配方试验:制样品、性能测试、选定最佳一个或几个。

小批量生产性试验。

修订配方、重做试验、最终确定佯证配方的可靠性。

三、表示方法:1. 重量分数:以橡胶的重量份数为100份。

2. 重量百分数:3. 体积百分数:4. 生产配方(重量):四、配方设计举例:加料顺序:生胶→固体软化剂→促进剂、活化剂、防老剂→填充补强剂→液体软化剂→硫化剂、超促进剂。

1. 配方1:(绝缘)phr 护套绝缘天然橡胶 50 70 促进剂TMTD丁苯橡胶 50 30 硫磺氧化锌 10 5 活化剂硬脂酸 0.5 1.2 助促进剂(硬脂酸用于TMTD硫化中,容易使铜线发黑)二硫化氨基甲基酸促进剂ZDC 1.5噻唑类促进剂M 0.5 1.0 促进剂、一般与+ZnO+硬脂酸对它增强活性含S、N化合物,苯并咪唑胺类防老剂MB 2.5 O2、气候、中性防老胺类防老剂DNP 0.5 热、气候、有害金属Cu、Mn。

防老剂D 2.0 热、氧、屈挠龟裂、对有害金属有抑制作用,通用型石蜡 10 5 软化剂滑石粉 50 填充化学碳酸钙 106.5 25 填充陶土 30 填充高耐磨碳黑 20 填充配方2:材料配比/phrCR232 100 氯丁橡胶氧化镁(特级) 4 硫化剂FEF碳黑 25 快压出炉黑SRF碳黑 15 半补强炉黑陶土 50 填充剂氢氧化铝 30 阻然剂氧化锌 5 硫化剂NA—22 1.2 硫脲类促进剂DM 0.5 硫化延迟剂、促进剂DM石蜡 3 软化剂硬脂酸 0.5 软化剂DOP 10 增塑剂、临苯二甲酸二辛脂防老剂ODA 4 防老剂OD、胺类防老剂、P396手册。

橡胶配方设计知识点总结橡胶配方设计是一项关键性工作,它直接决定了橡胶制品的性能和品质。

本文将对橡胶配方设计涉及的主要知识点进行总结,以帮助读者更好地理解和应用。

一、橡胶材料的选择橡胶材料的选择是橡胶配方设计的首要任务。

常见的橡胶材料包括天然橡胶(NR)、合成橡胶(如丁苯橡胶BR、乙丙橡胶EPDM等)以及特殊橡胶(如硅橡胶、氟橡胶等)。

在选择橡胶材料时,需考虑产品的使用环境、物理特性、耐热性、耐化学品性能等因素。

二、增强剂的添加增强剂的添加是橡胶配方设计中的重要环节。

常用的增强剂有炭黑、硅石、纤维素等,其作用是增强橡胶制品的强度、耐磨性和耐老化性。

在添加增强剂时,需根据产品的具体要求和使用条件进行合理配比,并考虑增强剂与橡胶材料的相容性,以确保配方的稳定性和性能的提升。

三、活性剂的选择活性剂在橡胶配方设计中起着催化剂的作用,可促进橡胶与增强剂、助剂的充分反应,从而提高产品性能。

常见的活性剂有硫化剂、过氧化物等。

在选择活性剂时,需考虑到橡胶材料的种类、加工方法和硫化条件等因素,并进行适量添加,以确保橡胶制品的硫化效果和性能要求。

四、助剂的应用助剂在橡胶配方设计中具有多种功能,如防老剂的添加可延缓橡胶制品的老化速度,增塑剂的使用可提高橡胶的可加工性等。

在应用助剂时,需根据产品的具体要求和使用条件进行选择,并注意助剂的添加量、相容性及对橡胶材料性能的影响。

五、填充剂的运用填充剂在橡胶配方设计中起到填充橡胶材料结构空隙的作用,可改善橡胶的加工性、强度和硬度。

常用的填充剂有石墨、滑石粉等。

在使用填充剂时,需考虑到填充剂与橡胶材料的相容性、添加量及对橡胶制品性能的影响,以确保配方的合理性和产品的品质。

六、配方的优化橡胶配方的优化是提高产品质量和性能的关键手段。

通过合理调整各成分的比例和添加量,优化橡胶配方能够实现降低成本、提高加工性能、改善产品性能等目标。

在进行配方优化时,需进行充分的实验验证,并根据实际情况进行调整和改进,以达到最佳的配方效果。

1.橡胶配方设计的概念

所谓橡胶配方设计,就是根据橡胶产品的性能要求和工艺条件合理选用原材料,确定各种原材料的用量配比关系,使得胶料的物性、工艺性和成本三者取得最佳平衡。

2基础配方:标准配方,仅包括最基本的组分,采用传统的配合量,以生胶和配合剂鉴定为目的,反映胶料基本工艺性能及硫化胶基本物理机械性能的配方。

基础配方的获得:a、ASTM标准b、根据实验的基本情况进行拟

c、借鉴同类或类似产品的生产配方

3 配方及各组份价格、密度如表所示。

用配方1制作的制品的质量为1.2kg。

若产品按件计价,价格为21.6元/件。

配方1硫化时间为4min,配方2硫化时间为5min。

假定炼胶成本1.2元/kg,硫化成本10元/h。

请计算配方1、2的经济效益。

4.门尼粘度的测试

这是以转动的方式测定胶料流动性大小的一种试验,通过测定转子在转动过程中转动力矩的大小来表征胶料的流动性。