铸件开箱、清砂、切割操作规程

- 格式:doc

- 大小:25.00 KB

- 文档页数:1

配砂工安全操作规程1、认真执行防尘“五轻”:轻铲、轻倒、轻放、轻扫、轻拌。

2、送入混砂机的新砂需经筛选、烘干;旧砂需经电磁带轮清除金属碎片。

开车时,先开通风除尘设备,并戴好口罩。

3、混砂机转动时,不许用手扒料和清理碾轮,也不许伸手到碾盘内添加黏结剂等附加物料。

捅下料口时,应用辅助工具,不许用手。

4、不许用手到碾盘内取砂样,一定要用工具从“取样门”取样。

运转时不许用手检查转动部位。

5、进入碾盘内清理检修前,除了要切断电源,挂上“有人检修,不准合闸”的警示牌外,还要有专人监护。

6 、砸火碱时,必须戴好手套、眼镜。

火碱桶加水时不得搅动。

7 、皮带机应有专人负责,开车送砂前,要用信号同混砂机工联系。

严禁在皮带机上坐卧、睡觉和行走。

严禁在运转中的皮带机上过人或者递送物件。

8、皮带机运转中严禁加油、修理清扫,皮带机打滑或者跑偏须停车处理。

9、混砂机平台必须坚固平整。

严禁堆放其他物品。

平台周围应有防护遮拦。

10、混砂机系离人时,要交待他人看管。

下班时,首先关闭送砂皮带机,再关闭混砂机电源,然后关闭送砂皮带机,最后关闭通风除尘设备。

11、电磁带轮需每班清理,通风除尘设备需定期清扫。

12、及时清工作场地撒落的砂和物件,保持工作场地人行通道整洁畅通,以利安全生产。

铸造车间2022-06-01中频炉安全操作规程1、中频炉熔炼操作人员应具有公司特殊工序操作人员资格证,且考核合格。

2 、熔炼人员工作前应穿戴好劳动保护用品。

3、开炉前应检查炉体水压、电器水压、油泵油压情况,确认正常后才可开炉。

4、开炉前应检查炉口、炉衬情况;若发现炉口有钻铁时,应清理掉钻铁,重修炉口后再开炉。

5 、炉衬应定期检查,当发现炉衬松软层太薄时,应及时停炉、拆炉。

6 、炉料应干燥而不含易燃物,不含密闭容器,不能过度生锈或者潮湿。

7、操作人员必须使用导电工具接触熔液,接触熔化金属时应先关断电源或者戴高压耐磨手套。

8、炉前操作人员应时常检查液面情况,一旦浮现“搭桥”现象,马上处理,捅掉搭桥;当炉料全部熔化后,应即将扒渣,防止结“渣盖”。

铸件清理工艺规程1、范围本规程规定了铸件的落砂、清理、热处理、涂漆及安全。

本规程适用于铸造车间耐磨白口铁和灰铁件清理。

2、准备作业2.1了解铸件的结构及清理工艺。

2.2熟悉设备性能及操作规程并严格执行。

2.3检查设备运转情况,发现故障及时排除。

2.4准备好所使用的工具,检查其完好程度和有关的安全操作规程。

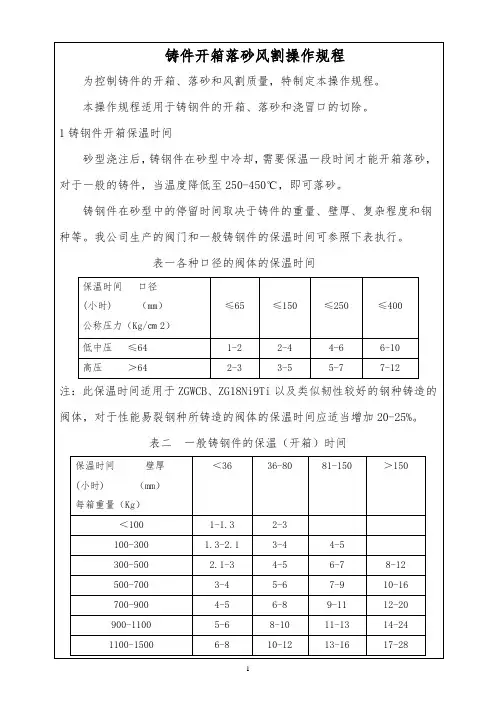

3、落砂3.1铸件的打箱温度及时间应按有关工艺规定执行。

无工艺规定的应按以下执行:3.1.1抗磨白口铸铁件:a.干型中、小件浇注24小时以后打箱(打箱温度应小于400~500℃);b.大件及复杂易变形的铸件浇注48小时以后打箱(打箱温度应小于200~300℃);c.特大件浇注72小时以后打箱。

3.1.2一般灰铁件:a.干型、自硬呋喃树脂砂型,中小件浇注4小时以后打箱。

b.干型、自硬呋喃树脂砂型,大件浇注24小时以后打箱。

c.特大件浇注72小时以后打箱。

3.2铸件在红热状态不能相互叠放。

3.3刚落砂红热状态的铸件不能直接与水、冰雪等激冷物接触,不应放在风吹的地方。

3.4手工打箱落砂时,锤击砂箱应打在端面和箱壁的加强肋上,禁止敲击砂箱的箱带、箱把和箱耳。

3.5打箱前应把浇注溢出的铁块等收拾干净,把取下的压铁、箱卡、锁紧销、楔板等分别放在指定的地方。

3.6使用震动落砂机时应注意:a)落砂机禁止超负荷使用;b)避免铸件与砂箱碰撞造成损伤,薄壁易裂铸件应少震动;c)必须在排烟除尘装置启动后再行开震;d)铸件上的型砂应尽可震落干净,阻碍铸铁收缩的泥芯应及时除掉,将芯骨弄松;e)及时清除阻塞在落砂机栅格上的碎铁块和砂团;3.7打箱落砂后的砂箱不应残留干砂和铁块,并按不同规格平稳整齐地堆放在指定地点。

4、铸件清理的技术要求4.1清理后的铸件外表面,不允许有粘砂、氧化皮和影响零件装配及影响外面美观的缺陷。

4.2铸件内腔应无残留砂芯块、芯骨和飞翔、毛刺等多肉类缺陷。

4.3机械加工基准面(孔)或夹固面应光洁平整。

4.4铸件几何形状必须完整,非加工面上的清理损伤不应大于该处尺寸偏差,加工面上损伤不应大于该处加工余量的1/2。

文件名称:切割、清理作业指导书文件编号:QJZG/J. 7. 5-05-2010编制审核批准修订生效口期崔世恭陈书山徐红军02011/3/101切割前的准备(1)、清理冒口根部粘砂,其高度人于气割余量50亳米左右。

(2)、熟悉工艺注意冒口下冇无凸台、脐了等,按气割余量标志气割线,防止割坏铸件。

(3)、铸件要放置平稳,不能架空或用天车吊着气割,较大冒口可按工艺地坑热割。

(4)、气割时注意安全,铸件周围应无障碍物,氧气瓶、乙烘瓶应远离气割位置,不得向氧气瓶, 乙烘方向气割。

2浇冒口气割余量(1)、铸件上的浇冒口气割后的残留高度称为气割余虽,气割余虽是根据冒口直径大小而定。

冒口直径或宽度101〜200201〜300301〜400401〜5002500 (毫米)气割余量(毫米) +5+8+ 10+ 16+20〜40注:船用铸件、合金钢铸件冒口气割余适当增加,增加为表中值1.5倍。

(2)、耍特殊耍求的冒口、浇口又设置在加工面吋,二次修割到加工余量齐平,非加工面时必须修到非加工面齐平。

(3)、冒口增肉和拉筋设在非加工面,应修到与基准面齐平。

3热割冒口的规定(1)、较大的冒口需要热割,以防产生裂纹,热割冒口就是当铸件冷却到一定温度时气割,并且热割是在工艺规定的保温时间前一天进行,或疋火后冷却到一定温度时气割,割后立即回火。

(2)、各种冒口钢号热割的范围如下:X为常温割△为热割号割ZG200-400ZG230-450ZG35SiMNZG42SiM nZG35SiM nMZG260-520冒口直径或宽度<300简单复杂X X 简单复杂X X简单复杂A简单复杂X △301〜500X X X X△△501〜800X X X △△△>800△△A△(3)、热割冒口的温度碳钢为150°C,合金钢150-200°C为宜,见下表:钢号冒口直径mm气割温度°C备注ZG230-450<800>150ZG230-450>800>250ZG260-520及合金钢<600>150热处理后割ZG260-520以上及合金钢>600>250热处理后割、并立即回火4大型铸钢件后道工序操作要点人型铸钢件的后道工序是指,铸件浇注完毕到成品入库的整个过程。

编号:Q/S-SCB-04-2015

开箱工安全操作规程

一、按规定穿戴劳防用品。

不得让小孩和无关人员进入作业现场。

严禁酒后作业。

二、开箱前先将工场上的废钢、杂物清理干净,将不同钢种的废钢分类堆放,并标明材质,严禁混合。

把垃圾等杂物清除出工场,以免影响型砂质量。

三、根据不同的铸件和不同的浇注时间,确定开箱时间(一般情况下生产单上没有注明的为当天开箱,需要保温的铸件见生产单上注明).

四、开箱时不得用重锤敲打砂箱,以防砂箱翘曲变形。

不准用撬棒拆卸夹铁。

五、不得将电风扇对准高温铸件吹风。

不准将高温的铸件堆放在易燃易爆的物品旁。

六、用行车吊运铸件或砂箱时,先检查钢丝绳或链条是否有损伤。

检查证明完好后方可吊运。

挂钩或捆扎要牢固。

单件重100 kg以下的砂箱和铸件不得单件吊运。

行车起吊后人要躲离吊物1.5米以外。

禁止用重锤敲打起吊在空中的铸件或砂箱。

七、开箱后应将砂箱清理干净,分类、配对摆放在规定的位置,叠起的砂箱要整齐、牢固。

八、夹铁、冷铁、定位销要根据形状、大小分类、定点存放。

九、每日将炉坑坑底的碎钢残渣清理干净,然后在坑底用干砂筑成内高外低的库状,以备发生事故时存放钢水。

编制:审核:批准:

日期:。

切割操作规程

《切割操作规程》

切割是在工程和制造过程中常见的一种操作。

为了确保工作安全和加工质量,制定切割操作规程至关重要。

下面是一般的切割操作规程:

1. 确定切割对象:在进行切割操作前,首先需要确定需要切割的对象是什么,比如金属、木材或者塑料等。

根据切割对象的不同,选择不同的切割工具和设备。

2. 安全防护措施:切割操作往往伴随着火花和高温。

在进行切割操作时,操作人员必须穿戴好防护眼镜、手套和防护服等安全装备,以防止受伤。

3. 准备工作:在切割之前,需要对工作区域进行清理和准备,确保工作场所干净整洁。

同时,需要调整切割设备,确保刀具的尖锐度和稳定性。

4. 进行切割:在做好准备工作之后,操作人员可以开始进行切割操作。

根据切割对象的不同,可选择火焰切割、电火花切割或者机械切割等不同的切割方法。

5. 安全检查:切割完成后,需要对切割设备和工作场所进行安全检查,确保没有任何安全隐患。

切割操作规程的制定可以帮助操作人员避免意外伤害和提高切

割质量。

因此,在进行切割操作时,操作人员需要严格遵守切割操作规程,保障工作的安全和高效进行。

砂铸生产工艺1.工艺流程生产计划→配砂→木模→造型→烘干→扣箱→熔炼→浇注→冷却→开箱→抛砂→气割→→打磨→补焊→检验入库2关键工序说明2.1配砂中新砂与旧砂比为4:6,粘土2%-8%,碾砂时间不得少于15分钟。

型砂调匀时间不得少于3小时。

2.2在铸件铸造过程中因合金的收缩,型壳的膨胀等因素而形成的综合收缩率约为3%,木模制作时在工艺图纸的标准基础上留有3mm的加工余量。

2.3造型时上下两箱,木模要严格对齐,上下两箱做好明显对齐吻合标记,造型砂充分压紧,上下分界撒少量石英砂。

对特殊结构的间隔铁应在其易断裂机构处插入芯骨(4mm钢丝),插若干排气孔(防止浇注时产生气泡),做好锥形浇注口和冒口。

2.4铸型烘干应严格按不同砂型工艺不同升温制度操作,主要用油枪直接烘烤。

2.5扣箱时应严格对齐,以标记处为准。

2.6熔炼所以材料为Q235废旧钢铁,屈服强度:235mpa,或ZG400-200,所用设备为可控硅中频感应电炉,主要数据如下:额定交流电压:380V, 输入中频功率:500KW最大交流电流:850A,中频电压:780V频率:50HZ 相数:三相2.61 坩埚制备炉衬材料为酸性材料,主要材料有:硅砂(粉),硼酸1.5%-2.0%,坩埚容量500 kg,水适量。

炉领材料:硅粉(砂),水玻璃,耐火粘土,水。

筑炉操作要点1. 用0.2-0.3mpa的水压检查感应器是否有渗漏现象,感应圈匝之间绝缘是否良好。

2. 按要求配置筑炉材料,并混合均匀。

在混合过程中要防止砂土,铁屑和其它杂质混入。

3. 筑炉底在炉底石棉板上每次铺以20-50mm高的炉底材料,用撞捶捣固坚实,直至平面超出感应器之最底圈20-30mm。

换以圆形筑炉棒打压,使表面坚固,再用耐火砖抹平,直至要求高度。

4.筑炉壁将坩埚模至于感应圈同心位置,定位后用钢料压紧和固定,然后筑炉。

将坩埚底部炉衬料用叉状棒扒弄粗糙,每次装入20-40mm炉衬料捣实,直至炉顶50mm ,即感应圈匝上边缘为止。

操作规程目的:为了规范本铸件——右铰接支架的生产操作过程,严格执行操作工艺,减少因违反工艺或操作不当而使铸件报废或产生不必要的缺陷,降低铸件的生产成本,特制定本生产操作工艺规程。

适应范围:所有关于本铸件的生产全过程及相关岗位的工作人员。

1.型砂:树脂砂造型、制芯时,混好的型砂要快速成形,要在可使用时间内完成造型、制芯操作。

判定型砂可使用时间的方法,一般是当型砂开始发黏时,则认为已经超过了可使用时间。

2.模样准备:模样、芯盒应齐全完整,模型表面无粘砂、浮砂、然后均匀涂刷脱模剂。

下箱内的浇注系统由事先切割好的EPS粘结而成的,并将过滤网一起粘结到指定位置。

3.舂砂:树脂砂流动性好,自紧实度高,则造型制芯时不需强力紧实,对不易紧实的部位应紧实。

具体操作如下:将型砂分次加入(小砂箱每次加砂厚度为50~70mm),第一次加砂时用手按住模样,并用另一只手将模样周围的型砂塞紧,舂砂时应按照一定的路线进行,以保证各处紧实度均匀。

注意不要撞击到模样,舂砂用力大小要适度,靠近砂箱内壁应舂紧,以防止塌型;其次靠近型腔部分稍紧一些,以承受金属液冲压力;远离型腔的砂层紧实度依次适当减小,以利透气。

4.造型:造型时,先将型砂填到与内浇道底平面齐平位置,将下半型内由消失模拼接而成并且经涂模的浇注系统水平安放,在缓慢填砂,并紧实。

5.扎通气孔:上型舂紧刮平后,要在模样投影面范围内的上方,用通气针扎出通气孔,以利于浇注时气体逸出,通气孔应均布。

6.起模:起模不应太早,芯盒起模时,由于芯盒是单面敞开整体式,应在填砂面垫一平板,翻转一百八十度后,用木槌或橡胶槌轻轻敲打芯盒四角以便起模。

铸型起模时,上模板应先将冒口、浇口杯、出气孔活块拔出再将砂箱连同模板翻转后起模,除了要适度敲打以外,在用起模针或吊钩起模时,应尽量保证与活块的重心线重合,保证起模的平稳。

7.砂芯的制作:1#砂芯由厚度为3mm的铁皮制作,围成内径为13mm的圆柱环,在放入铸型之前,要将铁皮抛丸、烘干,铁皮表面镀锡,内放干砂。

铸造工艺守则QTHLZZ-072009年编制目录总则SZ01…………………………………………混砂SZ02…………………………………………造型SZ03…………………………………………泥芯SZ04…………………………………………烘型SZ05…………………………………………配箱SJ/Z06………………………………………浇注SJ/Z07………………………………………熔炼SJ/Z08………………………………………清砂SJ/Z09………………………………………切割S/JZ10………………………………………焊补S/JZ11………………………………………热处理S/JZ12………………………………………整理JZ01…………………………………………制型JZ02…………………………………………修接JZ03…………………………………………制壳JZ04…………………………………………脱蜡JZ05/6………………………………………焙烧总则本守则适用于铸钢件一般性工艺生产,根据本公司实际情况编制,它有利于铸钢件在生产过程中质量稳定的控制,也为操作工.车间主任和检验员在工作中起重要的依据。

在生产过程中除严格遵守本守则外,还要按照工艺卡规定进行操作,如本守则与工艺卡要求有冲突时,则按工艺卡进行操作。

由于实践经验不足,在执行过程中多提宝贵意见,以便进一步修改完整。

浙江德龙科教设备有限公司 2009年编制混砂工艺守则HLSZ01-07一.混砂前的准备1.机械设备运转不正常不得混拌。

2.原砂不干,水玻璃浓度不附,不得混拌。

二.操作要点.1.严格遵守各种原材料的配比和混拌时间.未经技术科同意不得更改。

2.拌不同类的砂,必须将拌砂机内残余的砂清除干净。

3.拌好的新砂必须按车序依次堆放,水玻璃石英砂应在回性二小时后方可使用。

每只盛砂桶上要盖好湿麻袋,麻袋不宜过湿。

三.型砂配方及混拌顺序.编制:审核:批准:造型工艺守则HLSZ02-07一.造型前的准备.1.造型前应先熟悉工艺卡,并按工艺卡规定检查型板是否平整.冒口.补贴.浇道等附件是否齐全。

铸件毛坯清理打磨规定为保证铸件外观质量达到用户要求,对铸件的清理工序作如下规定:一、铸件清理的技术要求:1、清理后的铸件外边面,不允许有粘砂、氧化皮和影响零件加工、装配及影响外表面美观的缺陷。

2、铸件内腔应无残留砂芯块、芯骨和飞边、毛刺等多肉类缺陷。

3、机械加工基准面(孔)或夹固面应光洁平整。

4、铸件的几何形状必须完整,非加工面上的清砂损伤不应大于该处的尺寸偏差,加工面上损伤不应大于该处加工余量的1/2.5、铸件表面残留的浇冒口高度:(1)所有材质的铸件的非加工表面的浇冒口残根都应修磨平整,且与铸件要圆滑过渡,图样上标明允许残留冒口残根的除外;(2)铸件的加工面上不允许出现高出的浇冒口残留量。

6、焊补的铸件非加工面用砂轮或其他工具把焊口按母体修理平整,并把飞溅到铸件的焊渣清理干净。

7、经抛丸处理的铸件(1)在不放大的情况下进行观察时,工件编码应无可见的污垢,并且没有氧化皮、铁锈和异物。

该表面应该有均匀的金属色泽;(2)铸件经抛丸处理加工后的表面粗糙度应满足技术要求;(3)在无技术要求的情况下铸件表面的覆盖率应不小于98%。

8、对于消失模铸件因难以填充造成粘砂的,根据实际情况,可用氧熔棒割除。

9、去除铸件浇冒口,清出飞边及各处非加工面的多余棱角,各处需机械加工面清理后剩余部分不得高于基面2mm。

10、各处非机械加工面清理后剩余部分不得高于基面2mm。

11、因造型失误造成的铸件难清理的,由检验员根据用工情况,给予清砂人员适当补偿,费用由造型人员负担;因清砂人员造成铸件缺陷需焊补或报废的,费用由清砂人员承担。

二、铸件清理的操作规程1、清砂人员要本着先急后缓的原则,对每炉铸件进行清理。

2、清理铸件时,应首先检查铸件表面有没有严重缺陷,如有严重缺陷是,但又不能自行判断的铸件清理后是否报废的,应该及时上报工长和检验员处理。

3、清砂时不应损伤铸件边缘、棱角,薄壁件不能用大锤敲打。

4、清理大、中型铸件时,应放置稳固;翻转时,吊钩应挂牢,并应垫废软胎或方木块,避免碰撞。

铸件开箱、清砂、切割操作规程铸件开箱、清砂、切割工艺守则1.总则1.1 本守则规定了砂型铸件开箱、清砂、气割落件的工艺要求,操作程序,注意事项和检查项目。

1.2 本守则适用于手工锤击与机械震动(气动)两种方式进行铸件清砂和气割方式进行铸件的浇冒口清理。

2. 工艺要求2.1 浇注后产品保温时间应达到工艺规定要求才能开箱清砂。

2.2 铸件的型砂、除盲孔、深孔和个别死角处允许残留少量难清理的粘砂外(待热处理后清理)其它表面的型砂应清理干净。

2.3 气割铸件的内浇道、冒口以及必须立即割除部位的根部必须清理干净。

2.4 气动清砂时,掌握好力度方向。

2.5 清砂时铸件温度不高于1500C(需余热切割的除外)2.6 气割铸件的部位应符合有关工艺规定,方向方法要求采用顺向多刀切割平整圆滑。

2.8飞边披缝的气割允许残留高度≤2mm,非加工面防止割伤。

2.9不损伤铸件本体,防止锤裂、变形、凿伤等缺陷产生。

2.10需利用余热切割的铸件,开箱清砂温度应不小于3500C,切割温度应符合工艺规定。

3. 操作程序3.1清砂3.1.1检查工具、设备确认安全可靠后方可开始工作。

3.1.2将铸件放置于地面上开始清砂。

3.1.3气动清砂要检查气管、接头、联系是否安全可靠后才能工作。

3.1.4 需热割的产品必须报证场地干燥,不准浇水,不准吹凤防制产品出现裂纹3.1.5 注意清砂时不要在产品上打出钎印,破坏铸件外观质量。

3.2切割3.2.1工作前认真检查乙炔瓶、氧气瓶、割具等安全后才能开始操作。

3.2.2准备好待切割的铸件,摆正方向,保证不割伤铸件。

3.2.3按程序点燃割枪,调整火焰。

3.2.4尽量按表1要求切割,避免返工再割。

3.2.5须热割的铸件首先进行切割。

3.2.6高合金钢铸件需氧割的应保证2人进行操作。

4. 注意事项4.1无论采用什么方式落件,均不能损伤铸件本体,更要注意不准损伤铸字。

4.2开箱严禁锤击箱把。

4.3气割每班工作完毕,应关闭氧气瓶、乙炔瓶,检查安全情况。

铸造清砂工规章制度1. 背景铸造行业是制造业的重要组成部分,清砂工是铸造生产过程中不可或缺的岗位。

为了确保清砂工的工作质量和安全,提高铸造生产效率和产品质量,制定本规章制度。

2. 适用范围本规章制度适用于所有从事清砂工作的员工。

3. 职责3.1 清砂工•完成铸造现场的清砂作业,确保铸件表面干净、光洁;•遵守相关安全操作规程,佩戴和使用个人防护设备;•定期保养和维护清砂设备,确保其正常运行;•积极参加相关培训,提升技能和工作质量;•及时上报异常情况和问题,保障生产安全和质量。

3.2 主管•负责组织和管理清砂工作,制定并执行作业计划;•监督清砂工的操作规范,确保工作质量和效率;•提供必要的技术指导和培训,提升清砂工的技术水平;•定期检查清砂设备,保障其运行安全和稳定;•组织安全培训,确保员工遵守安全操作规程。

3.3 安全员•负责铸造现场的安全工作,确保生产安全;•监督清砂作业过程中的安全操作;•提供安全培训和指导,提高员工的安全意识;•及时处理和报告事故和安全隐患;•制定应急预案,确保危险情况得到及时处理。

4. 工作流程4.1 准备工作•确保清砂设备正常运行并处于良好状态;•准备所需的清砂工具和材料;•查看工作安排和任务指派。

4.2 清理铸件•根据工作指示,将铸件送入清砂设备;•操作清砂设备进行清理,确保铸件表面清洁、光滑;•检查清砂效果,确保达到要求。

4.3 检查与上报•对清理完成的铸件进行检查,确保没有残留物和损坏;•若发现问题,及时上报并配合处理;•记录清砂作业的工时和产量。

4.4 整理工作场地•清除工作区域的废料和堆积物;•整理清砂工具和设备,归位存放。

5. 安全规定5.1 个人防护•进入铸造现场必须佩戴安全帽、防护服和防滑鞋;•操作清砂设备时必须佩戴防护眼镜、手套和口罩。

5.2 设备安全•清砂设备必须经过定期检查和维护;•操作人员必须熟悉设备的安全操作规程。

5.3 废料处理•废料和废液必须按规定的区域和方法进行处理;•禁止将废料和废液随意倾倒和排放。

铸件开箱、清砂、切割工艺守则

1.总则

1.1 本守则规定了砂型铸件开箱、清砂、气割落件的工艺要求,操作程序,注意事项和检查项目。

1.2 本守则适用于手工锤击与机械震动(气动)两种方式进行铸件清砂和气割方式进行铸件的浇冒口清理。

2. 工艺要求

2.1 浇注后产品保温时间应达到工艺规定要求才能开箱清砂。

2.2 铸件的型砂、除盲孔、深孔和个别死角处允许残留少量难清理的粘砂外(待热处理后清理)其它表面的型砂应清理干净。

2.3 气割铸件的内浇道、冒口以及必须立即割除部位的根部必须清理干净。

2.4 气动清砂时,掌握好力度方向。

2.5 清砂时铸件温度不高于1500C(需余热切割的除外)

2.6 气割铸件的部位应符合有关工艺规定,方向方法要求采用顺向多刀切割平整圆滑。

2.8飞边披缝的气割允许残留高度≤2mm,非加工面防止割伤。

2.9不损伤铸件本体,防止锤裂、变形、凿伤等缺陷产生。

2.10需利用余热切割的铸件,开箱清砂温度应不小于3500C,切割温度应符合工艺规定。

3. 操作程序

3.1清砂

3.1.1检查工具、设备确认安全可靠后方可开始工作。

3.1.2将铸件放置于地面上开始清砂。

3.1.3气动清砂要检查气管、接头、联系是否安全可靠后才能工作。

3.1.4 需热割的产品必须报证场地干燥,不准浇水,不准吹凤防制产品出现裂纹

3.1.5 注意清砂时不要在产品上打出钎印,破坏铸件外观质量。

3.2切割

3.2.1工作前认真检查乙炔瓶、氧气瓶、割具等安全后才能开始操作。

3.2.2准备好待切割的铸件,摆正方向,保证不割伤铸件。

3.2.3按程序点燃割枪,调整火焰。

3.2.4尽量按表1要求切割,避免返工再割。

3.2.5须热割的铸件首先进行切割。

3.2.6高合金钢铸件需氧割的应保证2人进行操作。

4. 注意事项

4.1无论采用什么方式落件,均不能损伤铸件本体,更要注意不准损伤铸字。

4.2开箱严禁锤击箱把。

4.3气割每班工作完毕,应关闭氧气瓶、乙炔瓶,检查安全情况。

5. 检查项目

5.1检查铸件表面有无裂纹、变形、割伤、缺肉,落砂的铸件可修复的送下工序修补,不能修复的铸件进行废品统计后作回炉料处理。

5.2清砂未净,切割后的铸件进行返工再清理。

未达到切割标准的铸件不准转下工序。