钢板吊耳有关计算

- 格式:doc

- 大小:120.00 KB

- 文档页数:5

钢结构吊装吊耳的选择与计算前言在钢结构吊装过程中,构件吊耳的计算、制作、形式的选择是一个很重要的环节。

在以往的工程中构件吊装中吊耳的制作、选择并没有明确的理论依据和计算过程,常凭借吊装经验来制作吊耳,这样常常会出现大吊耳吊装小构件的现象,造成一些人力、物力等方面的资源浪费,而且未经计算的吊耳也会给吊装带来无法预计的安全隐患。

因此,通过科学计算确定吊耳的形式是保证施工安全的重要条件。

由于吊耳与构件母材连接的焊缝较短、短距离内多次重复焊接就会造成线能量过大,易使吊耳发生突发性脆断。

因此,吊耳与构件连接处焊缝的形式以及强度的计算对整个吊装过程同样起到决定性作用。

结合钢结构吊装的难点、重点以及形式的差别,同时为积累经验,适应钢结构在建筑市场的发展方向,现将吊耳形式的选择、制作安装、以及吊耳焊缝的计算做一下阐述。

一、钢结构构件吊耳的形式钢结构构件的吊耳有多种形式,构件的重量、形状、大小以及吊装控制过程的不同都影响构件吊耳的选择。

下面根据构件在吊装过程中的不同受力情况总结一下常用吊耳的形式:图例1为方形吊耳,是钢构件在吊装过程中比较常用的吊耳形式,其主要用于小构件的垂直吊装(包括立式和卧式)图例2为D型吊耳,是吊耳的普遍形式,其主要用于吊装时无侧向力较大构件的垂直吊装。

这一吊耳形式比较普遍,在构件吊装过程中应用比较广泛。

图例3为可旋转式垂直提升吊耳,此吊耳的形式在国外的工程中应用比较多,它可以使构件在提升的过程中沿着销轴转动,易于使大型构件在提升过程中翻身、旋转。

图例4为斜拉式D型吊耳,此吊耳主要用于构件在吊装时垂直方向不便安装吊耳,安装吊耳的地方与吊车起重方向成一平面角度。

图例5为组合式吊耳之一,在吊装过程中比较少见,根据其结构和受力形式可用于超大型构件的吊装,吊耳安装方向与构件的起重方向可成一空间角度。

图例6为D型组合式吊耳,可用于超大型构件的垂直吊装,在D型吊耳的两侧设置劲板可抵抗吊装过程中产生的瞬间弯距,此外劲板还可以增加吊耳与构件的接触面积,增加焊缝长度,增加构件表面的受力点。

焊接吊耳的设计计算焊接吊耳的设计计算及正确使用方法 1. 目的规范工程施工中吊耳的设计和使用,确保吊耳使用安全可靠,保证安全施工。

2. 编制依据《钢结构设计规范》(GB-1986)3. 适用范围我公司各施工现场因工作需要,需自行设计吊耳的作业。

4. 一般规定4.1 使用焊接吊耳时,必须经过设计计算。

4.2 吊耳孔中心距吊耳边缘的距离不得小于吊耳孔的直径。

4.3 吊耳孔应用机械加工,不得用火焊切割。

4.4 吊耳板与构件的焊接,必须选择与母材相适应的焊条。

4.5 吊耳板与构件的焊接,必须由合格的持证焊工施焊。

4.6 吊耳板的厚度应不小于6mm,吊耳孔中心至与构件连接焊缝的距离为1.5~2D(D为吊耳孔的直径)。

4.7 吊耳板与构件连接的焊缝长度和焊缝高度应经过计算,并满足要求;焊缝高度不得小于6mm。

4.8 吊耳板可根据计算或构造要求设置加强板,加强板的厚度应小于或等于吊耳板的厚度。

5 吊耳计算5.1拉应力计算如图所示,拉应力的最不利位置在A,A断面,其强度计算公式为:σ,N,S σ?,σ, 1式中:σ――拉应力N――荷载S――A-A断面处的截面积 1,σ,――钢材允许拉应力σ单位:N/mm2δ ? 20 δ >20-40 δ >40-50 Q235 170 155 155Q345 240 230 215附:钢丝绳6×37,11.0,170,I 它的代表是什么?钢丝绳粗细是多少? 6股,每股37根绞成。

外径11毫米。

公称抗拉强度每平方毫米170公斤。

钢丝的机械性能为I级。

吊装某一构件,重约55KN,现采用6*37钢丝绳作捆绑吊索,其极限抗拉强度为1700N/m?,求钢丝绳的直径.1.捆绑吊索——钢丝绳有2根承重。

则单根钢丝绳的载荷是55KN/2=27.5KN 取安全系数为4.5(6)(8)倍时,钢丝绳的最小破断拉力为27.5×4.5(或6)(或8),123.75KN(或165KN)(或220KN)经查GB20118-2006,6×37结构的纤维芯钢丝绳的破断拉力换算系数为0.295 则钢丝绳的直径为:D=((123.75×1000)/(0.295×1700))^0.5,15.7mm 同理,可以算出安全系数为6和8时的钢丝绳直径为:18.14和20.9mm 结论:当安全系数取4.5倍时,可采用……其他说明参见2.根据国标规范6×37的钢丝绳的破断强度是4.5d×d得出:1700N/m?,4.5d×d,19.4mm得出钢丝绳直径为19.4mm起重吊运钢丝绳的破断拉力慨约计算公式:钢丝绳直径(mm)的平方乘以50等于破断拉力(公斤)此公式二十年前在一本起重机方面的书上学的,工作中运用较方便。

钢结构施工总结——钢结构吊装吊耳的选择前言:在钢结构吊装过程中,构件吊耳的计算、制作、形式的选择是一个很重要的环节。

在以往的工程中构件吊装中吊耳的制作、选择并没有明确的理论依据和计算过程,常凭借吊装经验来制作吊耳,这样常常会出现大吊耳吊装小构件的现象,造成一些人力、物力等方面的资源浪费,而且未经计算的吊耳也会给吊装带来无法预计的安全隐患。

因此,通过科学计算确定吊耳的形式是保证施工安全的重要条件。

由于吊耳与构件母材连接的焊缝较短、短距离内多次重复焊接就会造成线能量过大,易使吊耳发生突发性脆断。

因此,吊耳与构件连接处焊缝的形式以及强度的计算对整个吊装过程同样起到决定性作用。

结合钢结构吊装的难点、重点以及形式的差别,同时为积累经验,适应钢结构在建筑市场的发展方向,现将吊耳形式的选择、制作安装、以及吊耳焊缝的计算做一下阐述。

一、钢结构构件吊耳的形式钢结构构件的吊耳有多种形式,构件的重量、形状、大小以及吊装控制过程的不同都影响构件吊耳的选择。

下面根据构件在吊装过程中的不同受力情况总结一下常用吊耳的形式:图例1为方形吊耳,是钢构件在吊装过程中比较常用的吊耳形式,其主要用于小构件的垂直吊装(包括立式和卧式)图例2为D型吊耳,是吊耳的普遍形式,其主要用于吊装时无侧向力较大构件的垂直吊装。

这一吊耳形式比较普遍,在构件吊装过程中应用比较广泛。

图例3为可旋转式垂直提升吊耳,此吊耳的形式在国外的工程中应用比较多,它可以使构件在提升的过程中沿着销轴转动,易于使大型构件在提升过程中翻身、旋转。

图例4为斜拉式D型吊耳,此吊耳主要用于构件在吊装时垂直方向不便安装吊耳,安装吊耳的地方与吊车起重方向成一平面角度。

图例5为组合式吊耳之一,在吊装过程中比较少见,根据其结构和受力形式可用于超大型构件的吊装,吊耳安装方向与构件的起重方向可成一空间角度。

图例6为D型组合式吊耳,可用于超大型构件的垂直吊装,在D型吊耳的两侧设置劲板可抵抗吊装过程中产生的瞬间弯距,此外劲板还可以增加吊耳与构件的接触面积,增加焊缝长度,增加构件表面的受力点。

吊耳及吊具计算书1.钢筋吊环计算σ=9807*G/n.A≤[σ]σ:吊环承受拉应力n:吊环的截面个数:1个吊环2,2个吊环为4,4个吊环为6。

A:一个吊环的钢筋截面面积(mm)2。

G:构件重量(t)。

9807:(t)吨换算成牛顿(N)。

[σ]:吊环的允许拉应力,取50N/mm2,(考虑动力系数、钢筋弯折引起的应力集中系数,钢筋角度影响系数等)。

(公路桥涵施工规范)(1).类型1:4个Φ16吊环能承受的最大重量:G max=6*2.011*102*50/9807=6.15 t(2).类型1:4个Φ20吊环能承受的最大重量:G max=6*3.14*102*50/9807=9.5t(3).类型2:4个Φ22吊环能承受的最在重量:G max=6*3.801*102*50/9807=11.6 t(4).类型2:4个Φ25吊环能承受的最在重量:G max=6*4.906*102*50/9807=15.0 t(5).类型3:4个Φ28吊环能承受的最在重量:G max=6*6.1544*102*50/9807=18.7t(6).类型3:4个Φ32吊环能承受的最在重量:G max=6*8.0384*102*50/9807=24.5t2、钢板吊耳计算a.按钢板容许拉应力计算σ=9807*K*G/n*A≤[σ]σ:吊耳承受拉应力。

K:动力系数,取1.5。

n:吊耳的截面个数:1个吊耳2,2个吊耳为4,4个吊耳为6。

A:一个吊环的钢筋截面面积(mm)2。

G:构件重量(t)。

9807:(t)吨换算成牛顿(N)。

[σ]:钢板容许拉应力,取80N/mm2b.按钢板局部承压计算σ’=9807*K*G/n*A≤[σ]σ’:吊耳钢板承受压应力。

K:动力系数,取1.5。

n:吊环数量:1个吊耳1,2个吊耳为2,4个吊耳为3。

A:一个吊环的钢筋截面面积(mm)2。

G:构件重量(t)。

9807:(t)吨换算成牛顿(N)。

[σ]:吊环的容许压应力,取215N/mm2c.按板板承受剪应力计算τ=9807*K*G/n*A≤[σ]τ:吊耳承受剪应力。

目录1后钢板弹簧吊耳的工艺分析 (2)2确定毛坯的制造方法,初步确定毛坯形状 (3)3工艺过程设计 (3)4加工余量、工序尺寸和毛坯尺寸的确定 (6)5 切削用量、时间定额的计算课程设计说明书1 后钢板弹簧吊耳的工艺分析1.1 后钢板弹簧吊耳的用途题目给出的零件是CA10B 解放牌汽车后钢板弹簧吊耳。

后钢板弹簧吊耳的主要作用是载重后,使钢板能够得到延伸,伸展,能有正常的缓冲作用。

因此汽车后钢板弹簧吊耳零件的加工质量会影响汽车的工作精度、使用性能和寿命。

汽车后钢板弹簧吊耳主要作用是减震功能、阻尼缓冲部分功能、导向功能。

两端的卷耳用销子铰接在车架的支架上。

这样,通过钢板弹簧将车轿和车身连接起来,起到缓冲,减压,传力的作用加工表面尺寸及偏差/mm公差 级 /mml 及精度等表面粗糙度/um 形位公差丨/mm l©60 mm 两端面76 0.20.4,IT13Ra6.36 37mm 0.05 , IT9Ra1.6 9 30mm 孔端面22Ra509 30mm 孔 9 300.045 0.045,IT9Ra50由后钢板弹簧吊耳零件图知可将其分为两组加工表面它们相互间有一定的1.2后钢板弹簧吊耳的技术要求宽为如叫勺槽1.3审查后钢板弹簧吊耳的工艺性位置要求。

现分析如下:(1 )以960mm 两外圆端面为主要加工表面的加工面。

这一组加工表面包 括:。

9 60mm|两外圆端面的铣削,加工9 37;005 mm 的孔;其中960mml 两外圆端面表面粗糙度要求为|Ra=6.3M m| , 9 37;0.05mm的孔表面粗糙度要求为Ra= 1.6 pm。

(2)以叵竺mm孔为主要加工表面的加工面。

这一组加工表面包括:2 个b3O;°.045mm的孔,2个炽0.5mm的孔、2个©3O;°.045mm孔的外两侧面的铣削,宽度为4亟的开口槽的铣削,2个在『30賈mm同一中心线上数值为b o.oi的同轴度要求。

欢迎阅读工艺吊耳设计作业标准1、吊耳材质要求一般用Q345(结构钢)或AH36(船板)或同级别的钢板,不使用Q235及A级钢板;2、下料吊耳用数控下料;3、坡口5P进行设计,舱盖二线5.5m。

并在翻身方案里规定钢丝绳长度,也不小于6m,通常取8m。

钢结构产品无特殊情况,吊耳开档设计也小于6m。

吊耳受力示意图吊耳垂直安装,在正应力一定的情况下,吊耳另增加了剪应力和弯曲应力。

图2吊耳与钢丝绳同轴线倾斜安装后消除了剪应力和弯曲应力,仅受正应力作用,受力显着改善。

7、吊耳选型计算两个吊耳均匀受力,倾斜安装状态:吊耳选型重量=构件重量/2/sinα。

A、舱盖产品吊耳如侧移式舱盖对于小于36t的舱盖,钢丝绳与构件夹角60度,主吊耳选型=36/2/sin600=25T,需要在侧板上设置标明2个翻身主吊耳(标准吊耳D25t)标准吊耳;如钢丝绳与构件夹角68度(吊耳开档6m,钢丝绳8m),主吊耳选型=36/2/sin680=20T(标准要保舱盖选图330mm,图5吊离式舱盖翻身可参照上述。

折叠式舱盖按照NE系列MCG吊耳设计,见附图。

最终如吊耳保留不切割,需要得到设计师及船东的确认。

B、钢结构产品吊耳a.平面分段翻身吊耳一般平面分段重量较小,翻身选用下面型式的B型吊耳,安装根据钢丝绳与构件的夹角,一般倾斜20~30度,吊耳反面要增加硬档。

20~30吊耳,-1~-5009、吊耳设计存在问题示例:1、上下盖板尺寸过大,与卸扣干涉;2、吊耳开档跨距过大,且没有倾斜安装,造成吊耳拉弯;3、吊耳上部没有加三角板,吊耳拉弯。

2.1.钢铺板计算:当平板为两边支承,或为四边支承但长短边之比>2时,可按下列公式进行计算载荷计算考虑两人站于同一侧均布恒载标准值:0.006×78.5KN/M3=0.471KN/M2均部载荷设计值:q d=1.2×0.471+1.4×0.76=1.6292KN/M2均部载荷标准值:q k=0.471+1.6292≈2.2KN/M2最大弯矩:M max=a×q×a2=0.125×2.2KN×1.32=0.47KN·M 强度:σ=6×M maxγ×t2=6×0.47×10001.2×62=65.3N/mm2≤f=215N/mm2挠度:V=β×q k×a4E×t3=0.14×2.2/1000×55042.06×105×63=0.64mm≤[V] =a150=550150=3.67mm钢板满足使用要求式中q—单位宽度板上均摊面载荷设计值;q=200KG÷(2×1.3)=0.76KN/M q K—单位宽度上均布载荷标准值a、b—板短边和长边的边长t—平板的厚度γ—截面塑性发展系数; γ=1.2(《钢结构设计规范》)α、β—系数,值可取:单跨支板中双跨连续板α=0.125、β=0.14三跨或三跨以上连续板α=0.1、β=0.112.2.梁计算(1)抗弯强度计算σ=Mγk×W=0.47×10001.05×15.2=29.5N/mm2≤f=215N/mm2γK—截面塑性发展系数,受静力载荷或间接受动力载荷的梁,γK=1.05,直接受动力荷载的梁γK=1.0(2)抗剪强度计算Ԏ=V×SI×t w=0.23×13127.1×6=0.19N/mm2≤f v=150.5N/mm2(3)挠度计算简支梁受均匀荷载V=5384×q k×l4E×I=5384×2.2/1000×130042100000 N/mm^2×271000=0.00015MM ≤[V]=1/300满足使用要求;2.3.吊耳计算:吊耳孔直径:4.5cm吊耳板弓形板直径:15cm吊耳板厚:1.2cm单个吊耳受力:N= G1(吊笼自重)+ G2(载重)/4*1.65=(295+220)/4*1.65=212.5kg吊耳强度计算吊耳拉伸内应力:σ=N/A(吊耳孔直径处截面)=212.5*9.8/[(15-4.5)×1.5]=132.2N/cm2≈13.22Kpa摘自(HG/T21574-2008)结论:σ≤[σ]=134.4Mpa , 满足强度要求;(N:额定载荷;A:危险截面面积;[σ]:Q235额定抗剪许用应力)。

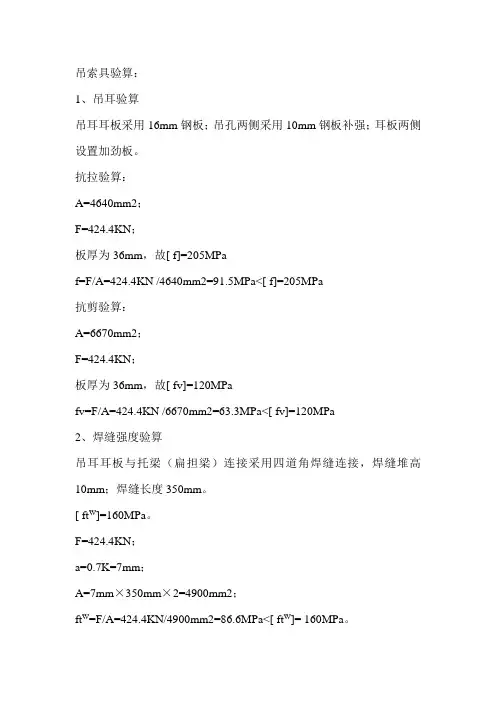

吊索具验算:1、吊耳验算吊耳耳板采用16mm钢板;吊孔两侧采用10mm钢板补强;耳板两侧设置加劲板。

抗拉验算:A=4640mm2;F=424.4KN;板厚为36mm,故[ f]=205MPaf=F/A=424.4KN /4640mm2=91.5MPa<[ f]=205MPa抗剪验算:A=6670mm2;F=424.4KN;板厚为36mm,故[ fv]=120MPafv=F/A=424.4KN /6670mm2=63.3MPa<[ fv]=120MPa2、焊缝强度验算吊耳耳板与托梁(扁担梁)连接采用四道角焊缝连接,焊缝堆高10mm;焊缝长度350mm。

[ ft W]=160MPa。

F=424.4KN;a=0.7K=7mm;A=7mm×350mm×2=4900mm2;ft W=F/A=424.4KN/4900mm2=86.6MPa<[ ft W]= 160MPa。

3、托梁验算托梁长2360mm,断面形式采用箱型,顶底板厚32mm,腹板厚20mm,双榀[20b槽钢制作。

两吊点间距2100mm,托梁与吊耳对应位置设置加劲板补强。

强度验算采用跨中均布荷载。

Q=750KN/m;荷载分布长度为1m(跨中)。

2、吊装钢丝绳计算选用6×37的双股麻芯钢丝绳,钢丝绳的公称直径选66mm,取钢丝绳公称抗拉强度1670(MPa),钢丝绳破最小断拉力为2590kN。

吊装时钢丝绳与预制小箱梁的夹角不小于60º。

安全系数取值:K=6;则每根钢丝绳受到的拉力为F=G÷[sin(60º)×8]=(150×9.8)÷[sin(60 º)×4]=424.4KN;钢丝绳安全系数:K=2590÷424.4=6.1>6,满足吊装要求。

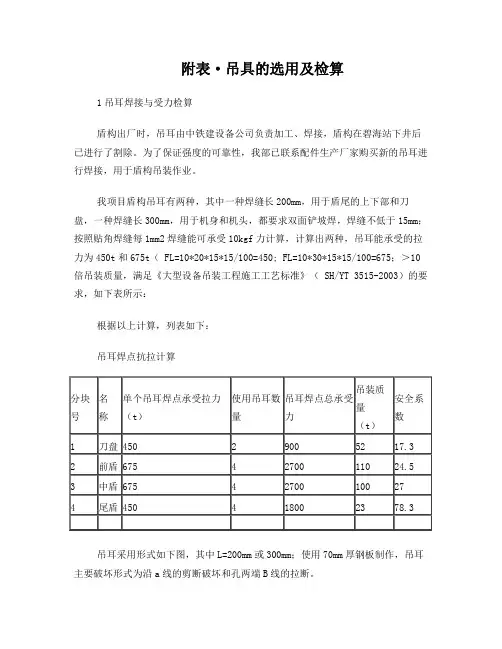

附表·吊具的选用及检算1吊耳焊接与受力检算盾构出厂时,吊耳由中铁建设备公司负责加工、焊接,盾构在碧海站下井后已进行了割除。

为了保证强度的可靠性,我部已联系配件生产厂家购买新的吊耳进行焊接,用于盾构吊装作业。

我项目盾构吊耳有两种,其中一种焊缝长200mm,用于盾尾的上下部和刀盘,一种焊缝长300mm,用于机身和机头,都要求双面铲坡焊,焊缝不低于15mm;按照贴角焊缝每1mm2焊缝能可承受10kgf力计算,计算出两种,吊耳能承受的拉力为450t和675t( FL=10*20*15*15/100=450; FL=10*30*15*15/100=675;>10倍吊装质量,满足《大型设备吊装工程施工工艺标准》( SH/YT 3515-2003)的要求,如下表所示:根据以上计算,列表如下:吊耳焊点抗拉计算吊耳采用形式如下图,其中L=200mm或300mm;使用70mm厚钢板制作,吊耳主要破坏形式为沿a线的剪断破坏和孔两端B线的拉断。

吊耳破坏形式示意图吊耳许用剪切力T=[τ]*S1=[τ]*A*40=140Mpa*A*40吊耳拉力 F=[σ]*S2=[σ]*B*2*40=200Mpa*B*80 当T、F大于吊耳承受的力量时,吊耳即安全;根据L的不同,A、B值也有所不同,A.当L=200mm时,A=70mm,B=50mmB.当L=300mm时, A=100mm,B=80mm。

根据式1)式2)结合A、B数值计算T200=140*70*70=686000N=68.6tfF200=200*50*140=1400000N=140tfT300=140*100*70=1960000N=98tfF300=200*80*140=2240000N=224tf根据上数列表如下:吊耳a线抗剪能力计算孔端B线抗拉能力计算根据以上计算,吊耳焊接可满足盾构吊装要求。

最后我部将联系深圳市相关检测单位,将对焊接成型的吊耳进行超声波无损探测,并要求其出具相关报告,我部将根据报告结果确定吊耳的安全状态。

![起重吊耳标准[1]](https://uimg.taocdn.com/e41c0f1eff00bed5b9f31dce.webp)

南通中远船务工程有限公司COSCO (NANTONG) SHIPYARD CO.,LTD.工艺技术文件TECHNICAL DOCUMENT工程名称WORKS ITEM:起重吊耳选用标准工号WORKS NUMBER:编制ORGNIAZATION:徐昊校对PROOF-READING:审核CHECK BY:起重吊耳选用标准一.对吊耳制作与安装的工艺要求:1)吊耳所用的钢材应具有良好的可焊性。

焊接应采用碱性焊条(如J507焊条),焊脚尺寸应符合规定要求。

2)吊耳的孔眼宜采用钻孔。

气割孔眼应磨光,以免损坏索具。

3)吊耳的安装位置应与分段的重心对称,以保持吊耳负荷的均衡和分段吊运的平稳。

4)吊耳的安装方向应与其受力方向一致,以免产生扭矩。

5)吊耳通常应布置在分段中纵、横构件交叉处,或至少布置在分段的一根刚性构件上。

6)吊耳安装处的船体内部构件应进行双面连续焊,连续焊范围约1m。

吊耳及其安装处船体内部构件的焊接质量,均应作认真检查。

二.常用吊耳的形式与规格:吨的A型吊耳要求开坡口全焊透。

2)Array注:此表适用于屈服点为235N/mm2(24kgf/mm2)的钢材。

表2 D 型吊耳的形式和规格注:(1) 此表适用于屈服点为:235N/mm 2(24kgf/mm 2)的钢材。

(2) 对于使用负荷超过15吨的D 型吊耳要求开坡口深熔焊,使用负荷超过20吨的D 型吊耳要求开坡口全焊透。

三. 起重吊耳的强度计算:吊耳的允许负荷按下式计算:ncDP =式中:P ——吊耳允许的负荷,kgf ;D ——起重量(包括加强材料等重量),kgf ; c ——不均匀受力系数,取c=1.5~2; n ——同时受力的吊耳数。

吊耳的强度按下列公式校验: 正应力 ][minσσ<=F Pksσσ=][ 切应力 ][minττ<=A P][6.0][στ=式中:F min ——垂直于P 力方向的最小截面积,mm 2 A min ——平行于P 力方向的最小截面积,mm 2 σs ——材料的屈服点,N/mm 2(kgf/mm 2) [σ]——材料许用正应力,N/mm 2(kgf/mm 2) [τ]——材料许用切应力,N/mm 2(kgf/mm 2) k ——安全系数,取k=2.5~3.0在一般情况下,吊耳强度仅校验其剪切强度即可。

焊接吊耳的设计计算及正确使用方法1. 目的规范工程施工中吊耳的设计和使用,确保吊耳使用安全可靠,保证安全施工。

2. 编制依据〈〈钢结构设计规范》(GB-1986)3. 使用范围我公司各施工现场因工作需要,需白行设计吊耳的作业。

4. 一般规定使用焊接吊耳时,必须经过设计计算。

吊耳板与构件的焊接,必须选择与母材相适应的焊条。

吊耳板与构件的焊接,必须由合格的持证焊工施焊。

吊耳板的厚度应不小于6mm,吊耳孔中心至与构件连接焊缝的距离为1.5-2D (D为吊耳孔的直径)。

吊耳板与构件的连接的焊缝长度和焊缝高度应经过计算,并满足要求:焊缝高度不得小于6mm。

吊耳板可根据计算或构造要求设置加强板,加强板的厚度应小于或等于吊耳板的厚度。

5. 吊耳计算根据设计图纸和现场制作情况,可以确定4#机组安装的烟道每节重量不超过25T。

在吊装时设置4个吊耳,因此每个吊耳承受的质量为25T/4=6.25T.5.1吊耳板的选用本次吊装选用的吊耳材质均为Q345,厚度16mm~20mm不等,在计算时选用16mm钢板。

吊耳焊接面长度均大于100mm,计算时按100mm计算。

5.1拉应力计算如图所示,拉应力的最不利位置在A-A断面,其强度计算公式为:£ 值:Q345 钢板时=550 N/mm2 平均值(470-630 N/mm2) £ =N/S1 £< [£]£ =6250KgX 10m/s2+ (16 x 2l )550V 6250Kg x 10m/S + (16 x 2l )L > 3.55mmN——荷载51——A-A断面处的截面积【£】--- 钢材允许拉应力5.2剪应力计算如图所示,剪应力的最不利位置在B-B断面,其强度计算公式: ¥值:Q345 钢板时=345N/mm2¥ =N/S2 ¥<【¥】¥ =6250Kg x 10m/s2 + (16 x h)345V 6250KgX 10m/s2 + (16x h)h> 11.3mm使用的吊耳均符合该条件式中:¥——剪应力N——荷载52—— B - B断面处的截面积【¥】——钢材允许剪应力5.3角焊缝计算P=N /L*he*K P < [ £ 1】P=6250Kg+ (L*he*2)345V 6250KgX 10m/s2+ (L x 11 x 0.5)L > 32.9mm使用的吊耳均符合该条件式中:P——焊缝应力N——荷载L——焊缝长度he ——焊缝高度K——折减系数【£ 1】-- 焊缝允许应力=¥。

钢结构施工总结——钢结构吊装吊耳的选择前言:在钢结构吊装过程中,构件吊耳的计算、制作、形式的选择是一个很重要的环节。

在以往的工程中构件吊装中吊耳的制作、选择并没有明确的理论依据和计算过程,常凭借吊装经验来制作吊耳,这样常常会出现大吊耳吊装小构件的现象,造成一些人力、物力等方面的资源浪费,而且未经计算的吊耳也会给吊装带来无法预计的安全隐患。

因此,通过科学计算确定吊耳的形式是保证施工安全的重要条件。

由于吊耳与构件母材连接的焊缝较短、短距离内多次重复焊接就会造成线能量过大,易使吊耳发生突发性脆断。

因此,吊耳与构件连接处焊缝的形式以及强度的计算对整个吊装过程同样起到决定性作用。

结合钢结构吊装的难点、重点以及形式的差别,同时为积累经验,适应钢结构在建筑市场的发展方向,现将吊耳形式的选择、制作安装、以及吊耳焊缝的计算做一下阐述。

一、钢结构构件吊耳的形式钢结构构件的吊耳有多种形式,构件的重量、形状、大小以及吊装控制过程的不同都影响构件吊耳的选择。

下面根据构件在吊装过程中的不同受力情况总结一下常用吊耳的形式:图例1为方形吊耳,是钢构件在吊装过程中比较常用的吊耳形式,其主要用于小构件的垂直吊装(包括立式和卧式)图例2为D型吊耳,是吊耳的普遍形式,其主要用于吊装时无侧向力较大构件的垂直吊装。

这一吊耳形式比较普遍,在构件吊装过程中应用比较广泛。

图例3为可旋转式垂直提升吊耳,此吊耳的形式在国外的工程中应用比较多,它可以使构件在提升的过程中沿着销轴转动,易于使大型构件在提升过程中翻身、旋转。

图例4为斜拉式D型吊耳,此吊耳主要用于构件在吊装时垂直方向不便安装吊耳,安装吊耳的地方与吊车起重方向成一平面角度。

图例5为组合式吊耳之一,在吊装过程中比较少见,根据其结构和受力形式可用于超大型构件的吊装,吊耳安装方向与构件的起重方向可成一空间角度。

图例6为D型组合式吊耳,可用于超大型构件的垂直吊装,在D型吊耳的两侧设置劲板可抵抗吊装过程中产生的瞬间弯距,此外劲板还可以增加吊耳与构件的接触面积,增加焊缝长度,增加构件表面的受力点。

附件二:钢板吊耳有关计算

本工程吊耳材料采用Q235B钢,按《钢结构设计规范》GB50017-2003对应的钢材板厚强度设计值(N/mm2),取抗拉、抗压、抗弯值[σ]=205, 抗剪值[τ]=120 。

吊耳采用坡口熔透焊,角焊缝取抗拉、抗压、抗弯值[σ1]=160。

一、翻转吊耳:支承段吊耳按2只翻转吊耳计算。

钢煤斗支承段总重14.59吨,约等于143000N.

A.吊耳的允许负荷

吊耳的允许负荷按下式计算:

P=CN/n= 1.2*143000/2=85800(N)

式中: P −吊耳允许负荷

N −荷载

C −不均匀受力系数(一般取值在1.1~1.3之间)

n −同时受力的吊耳数

B.拉应力计算

如图所示,拉应力的最不利位置在A-A断面,其强度计算公式为:

σ=N*D/S1=71500*1.2/7500=11.44 ≤[σ]/K=205/2.8=73.2 合格

式中:σ――拉应力

N――荷载(14300N/2=71500N)

D――动载系数(一般取值在1.1~1.3之间)

S1――A-A断面处的截面积

[σ]――钢材允许拉应力

k――钢材允许拉应力系数(一般取2.5~3.0)

C. 剪应力计算

如图所示,剪应力的最不利位置在B-B断面,其强度计算公式为:

τ= N*D/S2=71500*1.2/2700=31.78≤[τ]/K=120/2.5=48 合格

式中:τ――剪应力

N――荷载(14300N/2=71500N)

D――动载系数(一般取值在1.1~1.3之间)

S2――B-B断面处的截面积

[τ]――钢材允许剪应力

k――钢材允许拉剪应力系数(一般取2.5~3.0)

D.局部挤压应力计算

如图所示,局部挤压应力的最不利位置在吊耳与销轴的结合处,其强度计算公式为:σcj=N*D/(t×d)=71500*1.2/(30×35.1)=81.48≤[σcj]/2.5=205 /2.5=82 合格式中:σcj――局部挤压应力

N――荷载(14300N/2=71500N)

t――吊耳厚度

D――动载系数(一般取值在1.1~1.3之间)

d――销轴直径(13.5t卸扣,销轴直径35.1mm)

[σcj]――钢材允许压应力

k――钢材允许拉应力系数(一般取2.5~3.0)

E.焊缝计算

P=N*D/LW×h =71500*1.5/(800-42)×21 =6.74≤[σ1]/K=160/2.8=57.1

式中:P――焊缝应力

N――荷载

D――动载系数(一般取值在1.3~1.5之间)

LW――焊缝长度(一般取焊缝周长,减去2倍焊缝高度)

h――焊缝高度(取30mm钢板的0.7倍)

[σ1]――焊缝允许应力

k――焊缝允许应力系数(一般取2.5~3.0)

注:以上许用应力数据采自《钢结构设计规范》GB50017-2003.

二:提升吊耳:顶盖、直筒段共重31.87t,约等于312326N。

提升采用6只20吨T型吊环,材质为Q235B钢。

A.吊耳的允许负荷

吊耳的允许负荷按下式计算:

P=CN/n= 1.2*312326/6=62465(N)

式中: P −吊耳允许负荷

N −荷载

C −不均匀受力系数(一般取值在1.1~1.3之间)

n −同时受力的吊耳数

B.拉应力计算

其强度计算公式为:

σ=N*D/S1=52054*1.2/5500=11.36 ≤[σ]/K=205/2.8=73.2 合格

式中:σ――拉应力

N――荷载(312326N/6=52054N)

D――动载系数(一般取值在1.1~1.3之间)

S1――断面处的截面积

[σ]――钢材允许拉应力

k――钢材允许拉应力系数(一般取2.5~3.0)

C. 剪应力计算

其强度计算公式为:

τ= N*D/S2=52054*1.2/1400=44.62≤[τ]/K=120/2.5=48 合格

式中:τ――剪应力

N――荷载(312326N/6=52054N)

D――动载系数(一般取值在1.1~1.3之间)

S2――断面处的截面积

[τ]――钢材允许剪应力

k――钢材允许拉剪应力系数(一般取2.5~3.0)

D.局部挤压应力计算

如图所示,局部挤压应力的最不利位置在吊耳与销轴的结合处,其强度计算公式为:σcj=N*D/(t×d)=52054*1.2/(25×35.1)=71.18≤[σcj]/K=205 /2.5=82 合格式中:σcj――局部挤压应力

N――荷载(312326N/6=52054N)

t――吊耳厚度

D――动载系数(一般取值在1.1~1.3之间)

d――销轴直径(13.5t卸扣,销轴直径35.1mm)

[σcj]――钢材允许压应力

k――钢材允许拉应力系数(一般取2.5~3.0)

E.焊缝计算

P=N*D/LW×h =52054*1.5/(440-24)×12=15.64≤[σ1]/k=160/2.8=57.14

式中:P――焊缝应力

N――荷载

D――动载系数(一般取值在1.3~1.5之间)

LW――焊缝长度(一般取焊缝周长,减去2倍焊缝高度)

h――焊缝高度(查表得12mm)

[σ1]――焊缝允许应力

k――焊缝允许应力系数(一般取2.5~3.0)

注:以上许用应力数据采自《钢结构设计规范》GB50017-2003.。