干法乙炔开车试压试漏方案

- 格式:doc

- 大小:1.05 MB

- 文档页数:7

试压检漏方案1 目的规范和加强设备运行过程中受压和泄漏量的质量控制,使设备运行符合要求。

2 适用范围适用于医用分子筛制氧设备、医用中心供氧系统检漏试验。

3 控制内容3.1 医用分子筛制氧设备3.1.1 强度试验向设备通入试验介质(空气或氮气)加压至设计压力1.15倍,保压5分钟以上,然后用皂水捡漏法检查系统管路及管件连接处,无变形无泄漏为合格。

3.1.2 气密试验向设备通入试验介质(空气或氮气)加压至设计压力1.0倍,保压10分钟以,再逐步降至设计压力,然后用皂水捡漏法检查系统管路及管件连接处,无漏气为合格。

3.1.3 泄漏量试验向设备通入试验介质(空气或氮气)加压至P1(设计压力1.0倍),保压24小时,记录保压前后介质温度和保压前后压力值,泄漏量小于0.5/h为合格。

泄漏量计算公式P1-p2/(hl-h2)Pl% ,p2为修正后的压力值,P2为保压结束后的压力值,T1=T2时, p2=P2; T1≠T2时,按p2/P2=T2/Tl计算p2,消除温度影响。

主系统必须做泄漏量试验,辅助系统可参照执行。

3.2 医用中心供氧系统管道3.2.1 强度试验1. 管道系统耐压试验的试验压力为1.25倍的管道系统最高工作压力,要求接头、焊缝、管道无渗漏,无肉眼可见的变形。

2. 耐压试验允许分段进行,经试验后,接头、焊缝、管道无渗漏,无肉眼可见变形。

试验压力大于3MPa的中、高压管道,采用无油水试验,持续10min。

中、高压管道耐压试验可在安装系统前进行,试验后用无油压缩空气或氮气吹净。

试验压力在3MPa以下的氧气管道,用无油压缩空气或氮气进行耐压试验(压力应逐级缓升,并采取有效的安全措施)。

耐压试验的试验压力为1.25倍的管道系统最高工作压力。

3.2.2 气密试验气密性试验应在耐压试验合格后进行。

试验用压力表不低于1.5级。

气密性试验用无油压缩空气或氧气进行,压力为管道系统最高工作压力,充入试验压力后断开气源,保持24h 。

目录第一章岗位任务 (1)第一节乙炔干燥岗位任务 (1)1.1乙炔系统岗位任务 (1)1.2干燥再生系统岗位任务 (1)第二节.岗位概念 (2)第三节岗位职责 (3)第四节.巡检概念化 (4)4.1干燥厂房巡检概念 (4)4.2干燥塔巡检概念: (4)第二章工作原理 (5)1.1乙炔干燥基本原理 (5)1.2干燥再生系统原理 (5)第三章工艺流程 (6)第四章工艺指标 (7)4.1岗位工艺控制表 (7)4.2、岗位质量指标 (7)第五章开停车方案 (9)第一节组织机构 (9)第二节正常开停车步骤 (10)第三节乙炔干燥塔倒塔再生步骤 (11)第四节注意事项 (14)第七章正常操作要点 (15)第八章乙炔分析规程 (16)第九章乙炔岗位典型事故案例 (18)第十章安全技术规程 (20)第十一章附录 (21)第一节岗位管理制度及职责 (21)第二节操作规程更改记录表 (23)第一章岗位任务第一节乙炔干燥岗位任务1.1乙炔系统岗位任务将乙炔装置送来的乙炔通过乙炔增压机加压、后经两级冷却(增压机出口换热器、乙炔干燥冷凝器)、再经干燥塔干燥后供给后工序合格的乙炔气。

1.2干燥再生系统岗位任务将吸收水分后的干燥塔分子筛先经过氮气置换放空,在逐步对氮气进行加热将分子筛中的水分蒸发,最后冷却至常温待下次继续投用岗位理念:让乙炔压力达到90—120KPa,含水量≤80ppm。

3.1岗位定编定员:本岗位定编定员2人。

3.2各级人员职责3.2.1组长职责:3.2.1.1按班组要求组织好本岗位生产;3.2.1.2负责召开内部会议和组织学习;3.2.1.3经常与工段、车间保持联系,共同解决小组内职工的思想问题和生产事宜,有较重大的情况及时向班长、值长和工段汇报;3.2.1.4经常检查操作人员是否严格按操作规程进行操作,发现违章者及时纠正,对严重违章者可提出批评或停止其操作;3.2.1.5熟悉本岗位工艺流程及设备状况,熟练掌握岗位操作法,经常进行巡回检查,发现问题及时处理。

内蒙宜化PVC干法乙炔装置清洗吹扫方案编制:审核:吹扫组织机构开车组长:工艺负责人:设备负责人:电控负责人:生产成员:1.乙炔设备原始吹扫前的准备:1.1各系统设备、管道、阀门安装到位,系统气密性实验合格。

(检查人:)1.2吹扫前人员对吹扫方案进行学习,熟悉工艺流程及设备、仪表的操作是否完好灵活。

(检查人:)1.3对吹扫人员进行吹扫前的安全教育,确保各项安全措施到位,安全防护用具完好齐全。

(检查人:)1.4 确保系统氮气压力≥0.4MPa 。

(检查人:)1.5准备吹扫工具到现场。

(维修工具4套及维修人员到现场,木锤或塑料锤10把,安全带10条,手电筒10个,地扫把10把)。

(检查人:)1.6检查乙炔气柜进口乙炔大阀确认关闭并插盲板,联系转化关闭进混合器乙炔大阀(自调阀,旁路阀),并挂牌。

(检查人:)用空气对系统吹扫2.供料单元清洗吹扫:2.1拆下缓冲料仓下料管软连接,并装上盲板,用木锤或塑料锤敲击确定无杂物时,拆下盲板并装上软连接,关闭刀阀。

(检查人:)2.2打开进转动筛刀阀、及回细破机进料刀阀,及滚筒筛手孔确定杂物时装上手孔。

(检查人:)2.3打开细料仓、盘式给料机、细料斗提机手孔进行清扫确认无杂物后,装上手孔。

(检查人:)2.4打开粗料仓、盘式给料机、复合式破碎机、粗料斗提各手孔进行清扫,确认无杂物时装上手孔。

(检查人:)2.5对1#、2#皮带颚式破碎机进行清扫,确定无杂物。

(检查人:)3.发生至水环泵进口吹扫:3.1 检查各管道,阀门,人孔,设备是否处于正常;仪表、微机是否灵活好用。

(检查人:)3.2吹扫前打开人孔,将发生器内部杂物进行清扫清出,并对发生器底部装干煤渣作为发生器料封(0.5m)。

(检查人:)3.3联系空压站,保证充N2压力≥0.4Mpa以上。

(检查人:)3.4关闭冷却塔出口至气柜乙炔大阀、大回路自调阀及旁路阀并挂牌。

(检查人:)3.5将大回路自调阀两边排污装φ80短接头子并装上阀门,在将水环泵进出口短接拆开,将泵本体的进出口装上盲板防杂物进入泵体内,把泵的进出口阀门关闭并挂牌。

乙炔火炬系统开车方案1.编制依据:本方案根据成达公司详细PID、BDO操作手册、北京金黎明科技有限公司提供的相关技术说明书编制而成。

2.开车目的:将乙炔火炬系统投运,使乙炔排放系统在各种工况下,气体排放时都能够满足完全燃烧;并确保在各种排放工况下,不发生脱火、回火、燃烧后的排放气休均能够满足要求。

3.工艺说明:乙炔放空气来自界区,经V902洗涤、气液分离后直接进入火炬筒体S-9011,经火炬筒体上升至流体封,最后进入火炬燃烧器X-9011,放空气最终在这里燃烧后排放。

4.开车步骤4.1.开车应具备的条件4.1.1.乙炔工段、工段Ⅰ所有排放至乙炔火炬系统的相关设备、管道已复位。

4.1.2.所有放空阀、安全阀已调校合格,其前后切断阀已关闭。

4.1.3.V101液位建立,P101A/B已启动并建立循环。

4.1.4.氮气供应正常,蒸汽管网已建立。

4.1.5.机、电、仪表、DCS已投正常;火炬PLC已接通电源,电源指示灯、PLC运行指示灯亮,控制系统已准备好。

4.1.6.燃料气压力正常,并已送至界区。

4.2.按程序建立V902系统液封。

4.2.1.开LV1409前后切断阀,关旁路阀,将FI1110后到V902切断阀打开,用LV1409给V902建立至合适液位。

4.2.2.关LV1409 开1P1042 3/4导淋将V902排干净后关闭该导淋,开LV1409给V902建立50%液位。

4.2.3.关V902出口P1171管线液封第一个切断阀,开第二个切断阀;开V902P1089管线去Z801切断阀,关P1171去V104切断阀,投用V902液封。

4.2.4.开1/2CCW 6604切断阀,关2P 0049底部切断阀,投用2P 0049水封。

4.2.5.投用T-9011的水封,如无硬管,则接软管建立水封。

4.3.开1N50 7417切断阀对乙炔总管、V902及乙炔火炬进行氮气置换,当AI106分析氧小于2%为合格,合格后关闭1N50 7417切断阀。

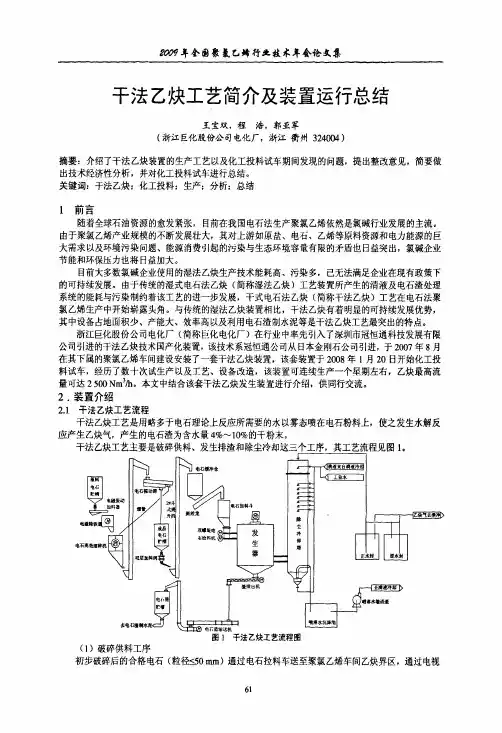

乙炔生产操作规程1.主题内容与适用范围:本规程内容为干发乙炔生产工序的原材料、产品,以及生产的基本原理,工艺流程,工艺控制指标、要点,岗位操作法,以及安全生产注意事项等。

本规程适用于(电石法)干发乙炔生产过程的工艺管理和操作控制。

2.生产目的与任务:本生产工序是将合格的电石与水反应,生成粗乙炔气体,经清净系统除去杂质得到纯度大于99%(v%)的精乙炔气体,再利用升压机将合格的乙炔气送往合成工序使用。

3、产品及原材料说明:3.1、产品性质3.1.1、物理性质3.1.1.1、在常温常压下,乙炔为无色气体,工业品因含硫化氢,磷化氢等杂质而具有特殊刺激性嗅味。

3.1.1.2、乙炔物理常数重度(0℃,100kpa) 1.16㎏∕m3比重:(对空气) 0.9056(对氧气) 0.8194比热:(20℃100kpa)1.71kj/kg/℃沸点(或冷凝点) -83.66℃熔点(或凝固点) -85℃临界温度 35.7℃3.1.1.3、可容于水,丙酮等许多有机溶剂中,溶解度随温度升高而降低。

3.1.2、化学性质3.1.2.1、分子式C2H2结构式:CH≡CH 分子量26.0263.1.2.2、乙炔分子中碳与碳是三间相连,所以化学性质非常活泼。

易发生加成、聚合、取代等各种反应,还能与许多有机物进行反应。

3.1.2.3、乙炔在下列情况下可以发生爆炸:3.1.2.3.1、高温(>550℃) 、加压(>1.5kg/c㎡表压)3.1.2.3.2、与空气混合,在2.3-81%范围内,特别是在含7-13%时。

3.1.2.3.3、与氧气混合,在2.5-93%范围内,特别是在含30%时。

3.1.2.3.4、如与氯气混合时,在日光下就能爆炸。

3.1.2.3.5、与铜,银,汞接触生成相应的金属化合物时可因撞击发生爆炸。

3.2、产品规格:3.2.1、粗乙炔纯度≧99.0%(v%)3.2.2、硫,磷含量:取决于电石质量。

3.3原材料说明:3.3.1、电石3.3.1.1、物理性质3.3.1.1.1、化学纯的碳化钙几乎是无色透明的晶体。

试压检漏操作规程1、目的检查装配和焊接质量,气体应为常温干燥无油的气体。

检漏时应使用无脂肥皂水,以不产生气泡为合格。

2、准备工作2.1空分设备所属管道、机械、电器安装完毕,并检验合格。

2.2各单体设备试运转正常,具备起动条件。

2.3空分设备所有手动阀、气动阀调试完毕具备使用条件。

2.4各安全阀调试校验完毕,并投入使用。

2.5各压力、温度、报警、联锁点、仪表调试完毕,具备使用条件。

2.6冷箱内各管道、阀门、容器吹刷完毕,并检验合格。

2.7供电系统正常能满足设备起动要求。

2.8供水系统正常。

2.9检查塔内各阀,并使其全部处于关闭状态。

2.10接通外供仪表气源,并能满足使用要求。

2.11 起动透平式空气压缩机(按压缩机起动操作规程操作)。

2.12 分子筛、氮水预冷系统投入正常工作。

3、充压向冷箱内各管道、容器充压,充压过程要缓慢,当一个系统压力稳定后,再进行下一步操作。

3.1 稍开V111、V112、V113、向下塔充压(与空透联系注意压力)PId1205<8KPa,当下塔压力稳定后(PIA-2~0.46Mpa),向上塔及上塔所属连接管道升压,此时稍开V1、V2、V3向上塔升压,用V109控制PIA-2~0.0424MPa、V105控制PI-103~18.6KPa(氮管路),升压要缓慢,不得造成上塔升压过快,稍开v26。

3.2氧管路:3.2.1 开v103,用v103控制氧管道压力。

3.2.2、开v52、v54、v51、v53、v24、v28、v23、v25,开v4、v7、v318,关v316,3.3增压机管路:通入密封气,起动油泵。

开V108,v110,开增压机旁通阀,开V21。

3.4 膨胀增压机管路.通入密封气,启动1#、2#膨胀机油泵,关v41、v42,v43、v44,开v403、v453,v404、v454,开v401、v451,稍开v27、v6。

注意膨胀机后不能超压。

3.5氩塔充压3.5.1 氩塔气源全部来自主塔,有部分氩系统与主塔是同步升压的(管路无阀门控制),如粗氩Ⅰ、粗氩Ⅱ,K703压力N2管路,PI701粗Ⅱ顶。

四川永祥股份有限公司干法乙炔工艺操作规程编制:日期:审核:日期:批准:日期:2009年月日印发 2009年月日实施目录第一章电石破碎 (5)1.主题内容与使用范围 (5)2.生产目的和任务 (5)3.产品说明 (5)4.工艺流程 (6)5.工艺控制要点及控制指标 (6)6.工作任务 (6)7.操作程序.............................................................................................................. (6)8.异常现象原因及处理办法 (7)9.生产安全注意事项 (8)第二章电石除尘 (9)1.主题内容与使用范围 (9)2.生产目的和任务 (9)3.除尘原理简述 (9)4.工艺控制要点及控制指标 (9)5.工作任务 (10)6.操作程序.............................................................................................................. .. (10)7.生产安全注意事项 (10)第三章乙炔加料发生.................... (12)1.主题内容与使用范围 (12)2.生产目的和任务 (12)3.产品说明 (12)4.工艺流程 (13)5.工艺控制要点及控制指标 (14)6.操作程序.............................................................................................................. .. (15)7.异常现象原因及处理办法 (20)8.生产安全注意事项 (21)第四章清净配制 (23)1.主题内容与使用范围 (23)2.生产目的和任务 (23)3.产品说明 (23)4.工艺流程 (24)5.乙炔清净机理 (25)6.工艺控制要点及控制指标 (25)7.操作程序............................................................................................................. (26)8.异常现象原因及处理办法 (29)9.生产安全注意事项 (30)第五章电石泥压滤 (31)1.主题内容与使用范围 (31)2.生产目的和任务 (31)3.产品说明 (31)4.生产原理 (31)5.工艺流程 (31)6.工艺控制要点及控制指标 (31)7.操作程序.............................................................................................................. .. (31)8.异常现象原因及处理办法 (32)9.生产安全注意事项 (34)第六章循环水 (35)1.主题内容与使用范围 (35)2.生产目的和任务 (35)3.工作原理 (35)4.工艺流程 (35)5.工艺控制要点及控制指标 (36)6.操作程序............................................................................................................. (36)7.异常现象原因及处理办法 (39)8.生产安全注意事项 (40)第七章干法乙炔控制方案 (41)1.破碎系统 (42)2.提升加料系统 (42)3.发生器加料 (42)4.发生器连锁 (42)5.给水部份 (42)6.氮气部份 (43)7.其它 (43)第八章设备一览表........................................................................................................... . (44)第九章乙炔车间规章制度 (47)1.交接班制度 (47)2.巡回检查制度 (47)3.设备维护保养制度 (47)4.操作工岗位责任制度 (48)5.班长责任制度 (48)第一章电石破碎一、主题内容与使用范围本规程将介绍电石破碎工序的产品、生产目的、岗位操作法、工艺流程及工艺控制指标、生产安全注意事项及规章制度。

试压吹洗施工方案1.工程概况2.编制依据3.施工准备4.管道试压及质量标准5.管道吹洗及质量标准6.施工安全技术措施7.施工计划8.人员组织9.施工工机具10.施工手段用料11.试压冲洗吹扫系统图1. 工程概况本装置以电石、水为原料,采用美国古德里奇公司专利技术,以悬浮法工艺生产各种牌号的聚氯乙烯产品,年产量为10万吨。

1.2 施工工程量1.3编制说明本方案适用于本工程乙炔装置工艺管道的试压吹洗施工。

方案编制按常规施工条件编制。

本方案一经审定,参加施工的各级施工人员必须严格遵守执行。

2. 编制依据2.1 《工业金属管道工程施工及验收规范》GB50235-97《化学工业大、中型装置试车工作规范》HGJ 231-912.2 葫芦岛锦化化工设计院设计的施工蓝图3. 施工准备3.1 编制《施工方案》,进行技术交底。

3.2 参加施工的施工人员熟悉工艺流程。

3.3 施工用电源、水源、气源保证24小时运行和施工。

3.4 施工用机具备齐,并能保证运行状况良好。

3.5 施工中所用金属盲板,其规格按下表下料施工。

盲板最小厚度3.6 盲板采用材质为Q235-A钢板现场制作,加设盲板的地方必须挂设标志,并进行编号。

填写《盲板加装纪录》。

3.7 施工用压力表必须经校验合格,并在周检期内,其精度等级不得低于1.5级,压力表不得少于6块。

3.8 吹扫用白色靶板靶板必须采用木制靶板,用白布或白色油漆覆盖。

4. 管道试压及质量标准本工程管道试压包括水压试压和气体试验。

4.1 试压前应具备下列条件,方可施工:4.1.1试压系统内的工艺管道除涂漆、绝热外,按设计图纸已经施工完毕,管道焊缝已经无损检测和外观检查合格,管道位置确认无误。

4.1.2焊缝及其他待检验部位尚未涂漆和绝热。

和外单位工艺管道连接部位,施压前已用金属盲板封死。

4.1.3按系统图要求,管道一些部位已经加设盲板和一些部位已经加固。

4.1.4安全阀、爆破膜及仪表元件已经拆下并已做好拆装记录。

R152a装置开车方案编制:审核:批准:山东华安新材料有限公司年月目录一、开车前的准备工作二、开车前应具备的条件三、乙炔工段开车四、催化剂岗位开车五、反应岗位开车六、水碱洗岗位开车七、精馏岗位开车八、开车工艺参数(另见工艺技术规程)九、安全注意事项附件一:化工投料前必须具备20个的安全条件一、化工投料开车前的准备工作1.1设备、管道完好,现场临时设施全部拆除,设备位号、物料流向标识完成。

1.2仪表和DCS完好,安全阀定压完毕,设备完好待用。

确保现场工艺和设备符合设计规范。

1.3岗位培训结束,操作人员持上岗证上岗。

1.4开车方案已经批准,并向操作人员交底完毕。

1.5保运队伍要工种齐全、工具配套完备。

在现场要有值班负责人,建立24小时值班制度,负责巡回检查,搞好设备维护保养,预先发现问题及时处理。

1.6生产原料、辅料、备品配件准备齐全。

1.7公用工程系统正常供给。

1.8化验分析准备完善,具备化验分析能力。

1.9现场清理完毕。

二、化工投料开车应具备的条件2.1化工投料开车必须循序渐进,当上一工序不稳定或下一工序不具备条件时,不得进入下一工序。

2.2仪表、电气、维修人员必须和工艺操作人员密切配合,发现问题必须按规定办理相关操作票,防止事故的发生。

2.3开车期间,化验分析人员根据工艺要求进行取样分析工作。

2.4现场工艺和设备符合设计规范。

2.5各种危险已消除或控制。

2.6操作人员培训合格。

2.7系统气密测试、设施空远转调试合格。

2.8操作规程细致明了,应急预案已制定。

三、乙炔工段正常开车顺序3乙炔工段开车前的准备工作和开车3.1试压:敞开式乙炔发生器至压缩机进口阀试压400mmHO,每小时允许泄2漏量≤0.2%。

密闭式乙炔发生器至乙炔管网进口阀试压1000mmHO,每小时2允许泄漏量≤0.2%。

3.2高位水槽必须有水,并见溢流,发生器和安全水封加水到规定液位,气柜加水到溢流口平,碱洗塔釜加15%稀碱液,液位至显示液位的2/3。

乙炔工段生产不成功的反事故演练方案关于乙炔工段生产不成功的反事故演练方案一,演练目的由于渣浆输送系统担负着我乙炔工段电石渣浆输送与烧碱废水,污水处理站的浓水等多股废水的输送使命,一旦出现故障,将直接影响我工段的正常开车与公司的安全平稳生产。

鉴于现在的阀门与装置状态是我工段的一个薄弱环节,为了预防事故的发生,提高员工分析事故、了解事故、处理事故的能力,确保安全平稳生产,我工段特组织此次反事故演练活动。

二、演练组织机构总指挥:技术指挥:安全监督:演习班组:班班长参加人员:三、注意事项1.所有演练人员进入现场必须戴好安全帽,按规定穿着劳动防护用品。

2.所有演练人员必须听从指挥,不得随意操作任何设备,影响正常生产,只能口述和手语。

3.演练过程中使用电话,对讲机联系必须先告知对方是“反事故演练”。

正常生产联系由当班班长统一协调(与调度联系后,演练人员对讲机与正常当班人员不得使用同一频道)。

4.演练过程中不得妨碍正常生产,若演练时本岗位发生紧急事件或事故,演练人员立即撤离现场。

四、演练安排1.演练当天下午14:30所有参演人员在工段长办公室集合,了解反事故演练的目的、注意事项和设备运行状态。

2.所有参与演练人员进入现场就绪后,由总指挥下令反事故演练开始。

3.演练结束后,所有参与人员在工段长办公室进行反事故演练总结评价。

五、设备运行状态1.发生器运行1#2#3#,乙炔流量5000m3/h,水环泵运行1#3#。

2.1#2#3#发生器运行情况良好,4#备用,各工艺控制参数正常。

3.运行北边渣浆输送泵及P1402A,P1402B为备用(其实不备用)。

4.电解工段往渣池排废水,污水处理站同时给渣浆高位槽排浓水。

5.小渣泵P1401C单台运行,打压正常,渣浆池液位较低。

六、演练题目运行的北边渣浆输送泵出口垫子漏而喷渣,然后切换南边的备用泵,结果因长时间不用而倒换不成功。

七、处理要点迅速组织发生工到现场进行倒泵操作,同时命令主控向相关领导和调度汇报。

乙炔车间联动试车方案一、试车目的1、乙炔车间联动试车是检验运转设备和整个系统(工艺控制、设备、电气、仪表、DCS性能)的稳定性、可靠性;2、通过试车检验操作人员的操作能力,提高整体人员的相互配合协调能力。

为今后正常安全生产做好系统检验和人力准备。

二、试车时间试车时间初定在日至日(早上至晚上)。

三、试车条件试车是一项综合性的工作,在泰山盐化工筹备处的指挥下组织实施,需要工艺、设备、仪表、电气专业进行指导,在调度室、公用工程车间密切配合下进行。

1、确定本工序的所有运转设备单机试车合格;管道系统试压、试漏合格。

2、确定试车试车组织人员、试车操作人员、试车界区(并有明确标志);与此无关的人员不得进入现场;做到责任到人。

3、车间需要工业水进入界区,工作压力≥0.3 MPa;4、0℃循环水(也可用工业水)进入界区循环,控制好水环压缩机水温在40℃左右。

5、水环压缩机的0℃循环水保证连续供给;6、80-N-1201有充足的氮气供给(0.2 MPa);7、电力供应正常;四、试车内容a)乙炔发生器已经带负荷(未带压),这次试车的目的在于检查发生器按正常工作压力带压后,溢流是否畅通,发生器液位是否正常,搅拌长时间运转是否可靠,看是否连续显示;在通过底部排渣时发生器液位突然下降逆水封能否正常回气来保持发生器系统正压;加高正水封液面,使发生器压力缓慢上升来观察安全水封能否按设计要求自动放空;通过关小溢流管出口阀来检验发生器液面上升后安全水封能否溢流以防在今后生产中发生器液面上升到下加料,引发事故。

b)水环压缩机试车,单机试车主要是闭路循环,这次主要检验水环压缩机的送气能力;以及检验水环压缩机在满负荷运转时有无异常。

c)通过ET1319管道上的放空管的放空量来调节短时间内的系统进气与排气的不平衡,检验气柜升降是否灵活,能否在今后的生产中起到系统的平衡和缓冲作用。

d)检验水洗塔、冷却塔的液位能否正常,这两个塔的液位是靠工艺配管的标高来实现的。

第一章岗位任务1.破碎岗位任务将采购进的原料电石经过破碎机破碎,生产出粒度合格的电石经皮带机运送到料仓供乙炔发生岗位使用。

2.乙炔岗位任务本岗位采用湿式发生、喷淋冷却、次钠清净、碱液中和的方法生产出合格的乙炔气,供氯乙烯转化工序使用。

3.压滤岗位任务压滤岗位将经过沉降的渣浆一部分送电厂脱硫;一部分用压滤机压滤,进行固液分离,清液部分冷却回收使用,电石渣外运。

第二章工作原理1.破碎岗位工作原理利用电机带动破碎机运转,破碎机的固定颚板和活动颚板通过挤压将电石破碎到适宜粒度。

2.乙炔发生反应式电石在发生器内与水发生反应生成乙炔气,同时放出大量热。

因工业电石不纯,其中杂质与水能起反应,放出相应的杂质气体:主反应式如下:CaC2+2H2O→Ca(OH)2+C2H2↑ +130kJ/mol副反应式:CaO+2H2O→Ca(OH)2+63.6kJ/molCaS+2H2O→Ca(OH)2+H2S↑CaP2+6H2O→3Ca(OH)2+2PH3↑Ca3N2+6H2O→3Ca(OH)2+2NH3↑Ca2Si+4H2O→2Ca(OH)2+SiH4↑Ca3As2+6H2O→3Ca(OH)2+2AsH3↑另外:发生器内还有各种气体的溶解、分解、解吸等现象。

电石的水解热效应是很大的,根据乙炔的性质,很容易热解而爆炸。

所以,电石水解速度不宜太快。

3.乙炔清净反应式清净原理:即利用次钠的强氧化性质,将乙炔中的硫化氢、磷化氢等杂质氧化成酸性物质而除去,其反应式如下:4NaClO+H2S→H2SO4+4NaCl4NaClO+PH3→H3PO4+4NaCl4NaClO+AsH3→H3AsO4+4NaCL中和操作是用浓度为10~15%的NaOH溶液,将清净后的气体喷淋,使各种酸类物质形成可溶性的钠盐而除去,其反应式如下:2NaOH+H2SO4→Na2SO4+2H2O3NaOH+H3PO4→Na3PO4+3H2O3NaOH+H3AsO4→Na3AsO4+3H2O4.发生器压力对乙炔反应的影响发生器内(包括贮斗、加料器等部位)在不正常情况下有可能出现冷却水不足,部分水解的电石传热困难,甚至局部过热到几百度以上的可能。

乙烘车间开、停车方案编制: ________________乙烘车间:____________安监办:______________安全生产管理员: _____________工程师:____________经理: ____________洛阳久兴气体有限公司二O—七年二月十四日1 一次破碎系统:操作步骤;(-)开车前检査:(1)开车用的电石是否到位?(2)所有动设备控制操作状态。

手动/远程(3)设备润滑情况、地脚螺栓有无松动现象?(二〉操作:(1)首先,根据要求确左动设备控制操作状态。

(2)然后,启动布袋式除尘器M10&2、N1405.风机、螺旋输送机(3)启动大倾角皮带M108,运转平稳后-M1084除铁器和M1074小皮带机,运转平稳后一启动一次破碎机M107 运转平稳后一启动裙边式输送机M106,待运转稳左后向裙边式输送机M106内投入电石,(4)停止:M106-*M107-*M1074-*M1084-* M108(三)操作注意事项(1)当设备岀现异常声响、刮磨时应立即停止运行。

(2)对于设备出现大虽漏料或出现设备变形时应立即停车。

(3)皮带跑偏或设备轴承温度过热应立即停止,处理后再开车。

2二次、三次破碎系统:操作步骤:<-)开车前检査:(1)所有动设备控制操作状态。

手动/远程(2)设备润滑情况、地脚螺栓有无松动。

(3)动设备的传动部分是否有刮磨。

(4)二次破碎机上方的物料通道选择是否正确。

(二)操作:(1)首先,根据要求确左所有动设备控制操作状态:远程控制状态。

(2)启动除尘系统M114和风机。

(3)启动M1124大倾角皮带-M112A或B二次破碎机-Mill大倾角皮带-M110振动给料机。

(根据需要输入振动给料机的振动频率。

并观察料仓M112-2内的料位。

)(4)启动:预埋刮板机M209A或除铁器M208A或B-振动筛M207A或斗式提升机M206A或B-*三次破碎机M205A或B-除铁器N1204A或振动给料器N1203A或B。

一、编制目的为确保在干法乙炔生产、储存、使用过程中可能发生的意外事件得到及时、有效的处理,最大限度地减少人员伤亡、财产损失和环境污染,特制定本应急预案。

二、适用范围本预案适用于干法乙炔生产、储存、使用过程中发生的火灾、爆炸、泄漏等事故的应急处置。

三、组织机构及职责1. 应急指挥部:负责应急工作的全面指挥和协调。

2. 现场指挥组:负责现场应急处置的具体指挥和协调。

3. 抢险救援组:负责事故现场的抢险救援工作。

4. 医疗救护组:负责伤员的救治和转运。

5. 疏散警戒组:负责事故现场的疏散和警戒工作。

6. 通讯联络组:负责应急信息的收集、整理和报送。

四、应急处置措施1. 火灾、爆炸事故- 立即切断事故区域电源和气源,防止火势蔓延。

- 使用灭火器、灭火器材等设备进行灭火。

- 组织人员撤离事故现场,确保人员安全。

- 按照应急预案要求,报告事故情况,请求支援。

2. 泄漏事故- 立即切断泄漏源,防止泄漏扩散。

- 使用沙袋、堵漏器材等设备进行堵漏。

- 设置警戒线,防止无关人员进入事故现场。

- 按照应急预案要求,报告事故情况,请求支援。

3. 人员伤亡- 立即组织医疗救护组对伤员进行救治。

- 将伤员迅速转运至安全区域,并送往医院救治。

- 对伤员家属进行安抚和慰问。

4. 环境污染- 立即采取措施,防止污染扩散。

- 组织专业人员进行污染治理。

- 向环保部门报告事故情况。

五、应急响应程序1. 发现事故:事故发生单位立即启动应急预案,报告应急指挥部。

2. 应急指挥部:接到报告后,立即组织相关部门和人员赶赴现场,启动应急处置程序。

3. 现场指挥组:负责现场应急处置的具体指挥和协调。

4. 抢险救援组:负责事故现场的抢险救援工作。

5. 医疗救护组:负责伤员的救治和转运。

6. 疏散警戒组:负责事故现场的疏散和警戒工作。

7. 通讯联络组:负责应急信息的收集、整理和报送。

六、应急保障措施1. 物资保障:储备必要的应急物资,如灭火器、灭火器材、堵漏器材、救护药品等。

乙烘气厂安全操作规程净化设备安全操作规程1、按设备点检要求,开车前检查各塔液面、压力及温度各泵电机及轴封情况,消除隐患,作好开车准备。

2、各塔工作前,系统内含氧量必须小于2%,否则进行氮气置换,再进行乙焕气置换合格,方能运行。

3、当粗乙焕气纯度经化验大于98%,并接到开车通知后,开启各阀门和泵,调整各塔液体循环量和补充量。

4、注意保持各塔液面控制在液面计2/3处,次氯酸钠循环量q 4m3/h氢氧化钠循环量Q 2m3/h及时补充清净剂并不得中断塔内循环,保持液面稳定。

5、为保持清净效果和安全生产,严格控制有效氯含量:一清塔有效氯含量0.02%〜0.05%, pH8〜10;二清塔有效氯含量0.05%〜0.10%, pH8〜10;配制次氯酸钠有效氯含量0.10%〜0.12%,pH7〜8。

6、中和塔氢氧化钠浓度3%〜15%之间,碳酸钠V 8%;当碳酸钠> 8钺碱液浓度低于3%,应换碱;碱槽中配制液氢氧化钠浓度15%。

7、控制进入净化塔的乙焕气温度低于35C。

系统应无泄漏,冬天应防冻。

8、每半时用10%硝酸银溶液试纸检查一次清净效果,约1〜1.5h 应更换一清塔、二清塔次氯酸钠溶液,并作化验分析。

每班对碱液分析一次9、操作中加强巡回检查,认真填写操作运行记录,遇有临时停车,必须切断电源关闭各循环泵阀,保持系统处于正压。

10、操作者穿戴好防护用品,配制次氯酸钠、碱液时,应戴涂胶手套、防护眼镜或面罩。

11、停车后按设备点检要求认真检查各部位是否正常,泵阀无泄漏,工作完毕方能离岗。

静电安全检查规程为生产过程中为防止静电引起火灾爆炸和伤亡事故的发生,确保乙焕工厂安全生产,必须加强对静电设施措施进行安全检查。

一、技术要求和内容溶解乙焕设备及工艺管道必须采取有效的防静电接地保护措施。

厂区应按防雷接地标准要求设置避雷系统。

各装置设备和管道的静电接地点和跨接点必须牢固好用,管道的每对法兰或螺纹电阻不得超过0. 03 Q,当超过时应有跨接导线。

干法乙炔装置

试压试漏方案

编制:

审核:

开车组织机构开车组长:

工艺负责人:

设备负责人:

电控负责人:

生产成员:

1.乙炔原始试压试漏前的准备:

1.1各系统清洗合格,单体设备试车合格,系统气密性实验合格。

(检查人:)1.2开车人员进行试压试漏方案的学习,熟悉工艺流程及设备、仪表的操作是否完好灵活。

(检查人:)

1.3对置换开车人员进行前试压试漏的安全教育,确保各项安全措施到位,安全防护用具完好齐全。

(检查人:)

1.4准备试压试漏工具到现场(查漏壶10个、安全带10条、手电筒5个、肥皂20块、梯子2部)。

(检查人:)

1.5检查乙炔气柜进口乙炔大阀确认关闭并插盲板。

(检查人:)

1.6冷凝器出口去转化乙炔大阀及系统所有排污和放空阀关闭。

(检查人:)用空气对系统试压试漏

2.发生系统试压试漏:

2.1 检查各管道,阀门,人孔,设备是否处于正常;仪表、微机是否灵活好用。

(检查人:)

2.2打开人孔向发生器底部装干煤渣作为发生器料封0.5m,装好人孔。

(检查人:)

2.3正水封加满水封住,安全水封加满水至有溢流,洗涤冷却塔液位1/2—2/3处,关闭发生系统所有排污和放空阀。

(检查人:)

2.4联系空压站,保证系统空气压力≥0.4Mpa以上。

(检查人:)

2.5关闭冷却塔出口至正水封C2H2大阀,缓冲料仓下料刀阀。

(检查人:)2.6打开发生器充氮阀,系统压力控制在10--20Kpa后,用肥皂水对系统所有法兰连接和焊接处进行查漏,并做好记录。

(检查人:)

2.7试压试漏合格后,排尽正水封、安全水封、洗涤冷却塔液位,关闭排污阀和充氮阀。

(检查人:)

3.清净系统试压试漏:

3.1关闭冷凝器至转化乙炔出口大阀及放空阀。

(检查人:)

3.2打开水洗塔和冷却塔至废水槽和废次钠气相平衡阀。

(检查人:)

3.3将各塔和废水槽及废次钠槽液位控制在1/2—2/3处。

(检查人:)

3.4打开冷却塔去乙炔气柜大阀。

(检查人:)

3.5 关闭各水环泵排污阀,冷却塔去气柜前放空阀。

(检查人:)

3.6关闭进气柜乙炔大阀、水分排污和放空阀及管道排污阀。

(检查人:)3.7打开发生系统乙炔总管氮气阀对系统进行置换,保证系统压力控制在60—90Kpa。

(检查人:)

3.8用肥皂水对系统所有法兰连接和焊接处进行查漏,并做好记录。

(检查人:)

3.9试压试漏合格后,排尽各塔液位,关闭下液阀和充氮阀。

(检查人:)

4. 冷凝器至转化乙炔管道试压试漏:

4.1联系转化关闭乙炔水分前乙炔大阀及水分排污阀和放空阀。

(检查人:)4.2关闭冷凝器乙炔出口大阀及主管道所有排污阀。

(检查人:)

4.3打开冷凝器乙炔出口大阀后充氮阀,系统压力控制在60—90Kpa。

(检查人:)

4.4用肥皂水对系统所有法兰连接和焊接处进行查漏,并做好记录。

(检查人:)

4.5试压试漏合格后,关闭充氮阀。

(检查人:)

5.工艺流程图。