最新汽车悬架双质量系统的传递特性仿真研究

- 格式:doc

- 大小:251.00 KB

- 文档页数:15

某型汽车底盘悬挂系统的仿真与优化设计第一章:简介汽车底盘悬挂系统是汽车重要的组成部分,直接影响着汽车的稳定性、乘坐舒适性以及行驶安全性。

目前,随着科技的不断进步,越来越多的汽车制造商开始使用仿真与优化设计来改进汽车底盘悬挂系统的性能。

本文将介绍一种某型汽车底盘悬挂系统的仿真与优化设计方法。

第二章:底盘悬挂系统的原理与特点底盘悬挂系统是汽车底盘的重要组成部分,主要由悬挂弹簧、减震器和控制装置等组成。

该型汽车底盘悬挂系统具有以下特点:XX、XX和XX。

第三章:仿真软件的选择与建模为了对某型汽车底盘悬挂系统进行仿真与优化设计,首先需要选择合适的仿真软件。

本文选择了XX仿真软件,该软件具有直观的界面和强大的仿真功能。

然后,将底盘悬挂系统进行建模,包括悬挂弹簧的刚度、减震器的阻尼系数等。

第四章:设计参数的选择与优化为了达到优化设计的目的,需要选择适当的设计参数。

对于某型汽车底盘悬挂系统而言,设计参数包括悬挂弹簧的刚度、减震器的阻尼系数等。

通过调整这些参数,可以改变汽车底盘悬挂系统的特性,进而提高汽车的性能。

第五章:仿真与优化结果的分析在进行仿真与优化设计之后,得到了一系列的仿真与优化结果。

本章将对这些结果进行详细的分析。

通过分析,可以发现XX参数对于汽车底盘悬挂系统的性能有着重要的影响。

第六章:改进建议与展望根据分析结果,可以提出一些改进建议,以进一步优化某型汽车底盘悬挂系统的性能。

同时,本章还对未来的研究方向和发展趋势进行了展望。

可以预见,随着科技的不断进步,汽车底盘悬挂系统的仿真与优化设计将有更广阔的应用前景。

结尾通过以上的分析与讨论,我们可以得出某型汽车底盘悬挂系统的仿真与优化设计方法。

通过合理选择仿真软件、建立准确的模型、优化设计参数,并对仿真与优化结果进行分析,可以提高某型汽车底盘悬挂系统的性能。

这将为汽车制造商提供有力的参考依据,以改进汽车的稳定性、乘坐舒适性和行驶安全性。

这种方法的应用前景将会越来越广泛,为汽车工程技术带来了新的机遇和挑战。

基于ADAMS的悬架系统动力学仿真分析与优化设计一、概述本文以悬架系统为研究对象,运用多体动力学理论和软件,从新车型开发中悬架系统优化选型的角度,对悬架系统进行了运动学动力学仿真,旨在研究悬架系统对整车操纵稳定性和平顺性的影响。

文章提出了建立悬架快速开发系统平台的构想,并以新车型开发中的悬架系统优化选型作为实例进行阐述。

简要介绍了汽车悬架系统的基本组成和设计要求。

概述了多体动力学理论,并介绍了利用ADAMS软件进行运动学、静力学、动力学分析的理论基础。

基于ADAMSCar模块,分别建立了麦弗逊式和双横臂式两种前悬架子系统,多连杆式和拖曳式两种后悬架子系统,以及建立整车模型所需要的转向系、轮胎、横向稳定杆等子系统,根据仿真要求装配不同方案的整车仿真模型。

通过仿真分析,研究了悬架系统在左右车轮上下跳动时的车轮定位参数和制动点头量、加速抬头量的变化规律,以及汽车侧倾运动时悬架刚度、侧倾刚度、侧倾中心高度等侧倾参数的变化规律,从而对前后悬架系统进行初步评估。

1. 悬架系统的重要性及其在车辆动力学中的作用悬架系统是车辆的重要组成部分,对车辆的整体性能有着至关重要的作用。

它负责连接车轮与车身,不仅支撑着车身的重量,还承受着来自路面的各种冲击和振动。

悬架系统的主要功能包括:提供稳定的乘坐舒适性,保持车轮与路面的良好接触,以确保轮胎的附着力,以及控制车辆的姿态和行驶稳定性。

在车辆动力学中,悬架系统扮演着调节和缓冲的角色。

当车辆行驶在不平坦的路面上时,悬架系统通过其内部的弹性元件和阻尼元件,吸收并减少来自路面的冲击和振动,从而保持车身的平稳,提高乘坐的舒适性。

同时,悬架系统还能够根据车辆的行驶状态和路面的变化,自动调节车轮与车身的相对位置,确保车轮始终与路面保持最佳的接触状态,以提供足够的附着力。

悬架系统还对车辆的操控性和稳定性有着直接的影响。

通过合理的悬架设计,可以有效地改善车辆的操控性能,使驾驶员能够更加准确地感受到车辆的行驶状态,从而做出更为精确的操控动作。

浅谈汽车悬架系统建模与仿真摘要:汽车悬架系统较为复杂,而且多种构件组成,构件与构件之间的相互配合运转也较为复杂,因此使用传统的方式来对汽车悬架的特性进行分析便面临着诸多困难。

本篇文章从悬架运动学和动力学仿真来分析汽车悬架特性的研究中所发挥的重要作用,并且就汽车悬架系统的设计开发进行探讨。

关键词:汽车悬架系统;建模;仿真本篇文章以国内某品牌汽车自主生产的SUV汽车前悬架为例,通过ADAMS/CAR 建立前悬架三维实体模型,前悬架相关数据参数,包括构件的质量、转动惯量等参数,来确定前悬架的几何定位参数、减震器、扭杆等参数,依据这些数据来确定运动学和动力学仿真模型的建立。

1. 前悬架模型建立利用ADAMS/CAR建立仿真模型时,建模顺序自下而上,最后得到前悬架模型,通过装配试验来确定模型建立的正确与否。

利用ADAMS/CAR软件建立仿真模型时要确保各个零部件关键点的位置要准确,这样才能确保建立的仿真模型的准确性。

通过对比汽车理零件的设计图纸以及三维实体模型的实际测量,获得前悬架中零件关键的位置。

设计图纸上可以查询悬架零件的质量,在多体系统的运动中,在运动过程中具有某种联系并且具有相同的运动轨迹而且固定在一起的部件可以看做是一个运动部件。

一个运动部件具有同样的质心和转动惯量。

获取运动部件的质心和转动惯量的参数可以通过称重和计算或者试验获取。

利用CAD技术来完成部件实体模型,将构件的材料密度等参数输入既可以获得部件的质量、质心和转动惯量。

2. 悬架系统的仿真结果分析利用ADAMS/CAR软件可对悬架系统进行分析,通过对车轮的垂直跳动来分析出前束角、车轮外倾角、后倾角及主销内倾角的参数变化。

在轮胎的接地点施加侧向力、回正力矩来测量前束角和车轮侧偏角的参数变化。

2.1车辆悬架仿真实验建立好悬架仿真模型之后,接下来就可以对其进行分析,悬架转向系统仿真分析的过程大体包括:打开悬架数学模型,然后设置好轴距、驱动力分配等悬架参数,之后进行仿真实验,根据实验结果绘制试验曲线图。

汽车主动悬架系统建模及动力特性仿真分析对于汽车主动悬架系统建模和动力特性仿真分析,可以分为两个方面,即建模和仿真。

首先是汽车主动悬架系统的建模。

建模的目的是通过数学方程和物理模型来描述悬挂系统的运动和特性。

建模可以从两个方面入手,一是车辆运动模型,二是悬挂系统模型。

车辆运动模型是描述车辆整体运动的数学模型,它包括车辆的质心、惯性力、加速度等参数,并考虑到车辆在不同路面条件下的受力情况。

一般可以采用多自由度的运动方程来描述车辆的运动。

悬挂系统模型是描述悬挂系统特性的数学模型,它包括弹簧、阻尼、悬挂支架等组成部分,并考虑到悬挂系统的动力学特性,如频率响应、刚度、阻尼等参数。

根据悬挂系统的工作原理和设计参数,可以建立悬挂系统的数学模型。

其次是动力特性的仿真分析。

仿真分析的目的是通过数值计算和仿真模拟来模拟和预测悬挂系统在不同工况下的动力特性。

可以通过将建立的悬挂系统模型和车辆运动模型导入仿真软件中进行仿真分析。

动力特性的仿真分析包括四个方面:路面输入、悬挂系统响应、车辆运动和动力性能评估。

路面输入是指对车辆行驶过程中的路面输入进行模拟和预测,可以通过信号生成器生成不同频率、振幅和相位的路面输入信号。

悬挂系统响应是指悬挂系统对路面输入做出的响应。

可以通过差动方程、拉普拉斯变换等方法来求解悬挂系统的动态响应,并得到悬挂系统的频率响应曲线、阻尼比、刚度等参数。

车辆运动是指车辆在不同路面输入下的运动情况,包括车辆的加速度、速度、位移等参数。

可以通过对车辆运动模型进行数值计算和仿真模拟来模拟和预测车辆的运动情况。

动力性能评估是指对悬挂系统的性能进行评估和比较,可以通过对悬挂系统的频率响应、稳定性、舒适性等指标进行计算和分析,来评估悬挂系统的动力性能。

总的来说,汽车主动悬架系统的建模和动力特性仿真分析是一项复杂而又重要的任务,通过对悬挂系统的建模和仿真,可以帮助设计和优化悬挂系统,提高车辆的悬挂效果和驾驶舒适性。

汽车动力总成悬置系统隔振特性仿真优化随着人们生活水平的提高,汽车乘坐舒适性越来越受到人们的重视。

其中汽车NVH性能是评价汽车舒适性的关键指标之一。

动力总成悬置系统对整车的振动有着较大的影响,它的功能主要是隔振,支撑,限位。

其中支撑和限位在悬置系统的设计中较易实现,隔振功能在实车中受影响的因素较多,不易满足隔振要求。

动力总成悬置系统的首要功能是隔离动力总成振动向车身及车厢内部的传递,尤其是控制发动机在怠速工况下的低频抖动,并隔离发动机在高速运转时引起的车厢内高频噪声。

因此动力总成悬置系统对整车隔振起着至关重要的作用。

悬置系统的合理设计,能有效的起到隔振作用。

标签:动力总成;悬置系统;隔振传递率;优化设计引言:动力总成悬置系统隔振性能的优劣影响整车的NVH特性。

设计合理的动力总成悬置系统可有效地降低整车的振动和噪声,改善汽车的乘坐舒适性,还可延长发动机和其他零部件的使用寿命。

一般提高系统的隔振性能主要通过两种方式:其一,改变悬置元件本身的结构,使之具有最佳的隔振性能;其二,通过对悬置系统相关参数进行合理配置,达到最优的隔振效果。

1悬置系统隔振原理1.1自由振动最简单的振动由重块和弹簧组成,自振频率的计算公式:其中K为弹簧刚度,m为重块质量。

实际上阻尼的存在会导致振动振幅逐渐减小,直至振动完全停止,这种现象称为有阻尼的自由振动。

动力总成的悬置系统阻尼很小,假设忽略不计,简化为最基本的模型,动力总成相当于重块,悬置系统相当于弹簧,因此可计算出悬置系统的自振频率。

由公式可知悬置软垫的刚度对悬置系统的自振频率大小起着关键性的作用。

1.2强制振动在有阻尼的自由振动中,同时向重块施加一个周期性的力,即存在强制的外激振动,此时重块有自由振动又有外激的强制振动,两个振动叠加,即为受迫振动。

显然,发动机悬置系统的振动属于受迫振动。

有两类强制的外激振源,一类是内振源,即是发动机本身引起的振动,另一类是外振源,是由道路不平引起的,并通过轮胎悬架车身传递给动力总成,这种道路不平引起的振动,频率较低,大约在1—3HZ。

汽车悬架建模与动态仿真研究的开题报告一、选题背景随着汽车工业的不断发展,车辆的悬架系统逐渐成为了汽车工程中一个重要的研究方向。

车辆悬架系统作为汽车与地面交互的接口部分,直接影响到车辆安全性、舒适性和动态性能等方面,被视为车辆的重要组成部分。

因此,研究汽车悬架的建模和动态仿真对于汽车工程的发展和提升具有十分重要的作用。

二、研究内容和研究目标本研究的主要内容是采用多体动力学理论,对汽车悬架系统进行建模,并进行动态仿真研究。

具体包括以下几个方面:1. 采用多体动力学理论建立汽车悬架系统的模型,包括车轮、车身、悬架弹簧、减震器等部分。

2. 对不同类型的汽车悬架系统进行建模和仿真研究,包括悬挂在轮轴上的悬架系统、双叉臂悬架系统等。

3. 分析不同路面条件下汽车悬架系统的动态响应和稳定性,以此评估汽车悬架系统的性能表现。

4. 针对不同的动态调节策略,研究汽车悬架系统的动态性能提升和燃油经济性优化等方面的效果。

通过以上研究,我们的目标是:1. 提高对汽车悬架系统性能的理解和认识,为车辆工程的发展提供理论基础和实践指导。

2. 探究汽车悬架系统在不同路面条件下的动态响应和稳定性,为智能悬架的研发提供理论基础。

济性,使汽车在行驶中更加平顺、安全和经济。

三、研究方法本研究采用多体动力学理论,使用ADAMS等仿真软件,对汽车悬架系统进行建模和仿真研究。

先通过对车辆的场景分析,确定待建模的悬挂方式,并建立车轮、车身、悬架弹簧、减震器等构件的运动学和动力学模型。

然后通过设定不同的路面力载荷进行仿真,探究汽车悬架系统在不同路况下的动态响应及其稳定性。

最后,根据仿真结果,进行系统性能评估和模型优化,为悬架系统的实际应用提供参考。

四、预期成果本研究预期取得的成果如下:1. 汽车悬架系统的多体动力学建模和仿真研究成果,包括悬挂在轮轴上的悬架系统、双叉臂悬架系统的建模及仿真结果。

2. 对汽车悬架系统性能的分析和评估,包括不同路面条件下的动态响应和稳定性分析。

麦弗逊悬架仿真分析一、本文概述随着汽车工业的飞速发展和消费者对车辆性能要求的不断提高,悬架系统作为车辆的重要组成部分,其设计优化和性能分析显得尤为关键。

麦弗逊悬架作为一种常见的独立前悬架类型,以其结构简单、紧凑且性能稳定的特点,被广泛应用于各类乘用车中。

本文旨在通过仿真分析的方法,对麦弗逊悬架的动态特性进行深入探讨,以期为悬架设计优化和车辆性能提升提供理论支持和实践指导。

本文首先将对麦弗逊悬架的基本原理和结构特点进行简要介绍,为后续分析奠定理论基础。

随后,将详细介绍仿真分析的方法论,包括模型的建立、边界条件的设定、仿真工况的选择等,以确保分析结果的准确性和可靠性。

在此基础上,本文将重点分析麦弗逊悬架在不同工况下的动态响应特性,如位移、速度、加速度等关键参数的变化规律,并探讨其对车辆操纵稳定性和乘坐舒适性的影响。

本文将对仿真结果进行总结,并提出针对性的优化建议,以期为麦弗逊悬架的设计改进和车辆性能的提升提供有益的参考。

通过本文的研究,不仅可以加深对麦弗逊悬架动态特性的理解,还可以为车辆悬架系统的优化设计和性能评估提供科学的方法和依据。

本文的研究方法和成果也可为其他类型悬架系统的仿真分析提供参考和借鉴。

二、麦弗逊悬架结构与工作原理麦弗逊悬架(McPherson Strut Suspension)是汽车工业中应用最为广泛的一种独立悬架形式。

其名称来源于其发明者,英国工程师约翰·麦弗逊(John Alexander McPherson)。

麦弗逊悬架以其结构紧凑、成本低廉、性能稳定等优点,在乘用车市场中占据了主导地位。

麦弗逊悬架主要由减震器、螺旋弹簧、下摆臂、转向节、轴承等部件组成。

减震器与螺旋弹簧组合在一起,构成了悬架的支柱,既起到了支撑车身的作用,又能够吸收路面冲击产生的振动。

下摆臂则连接车轮与车身,通过轴承与转向节相连,使得车轮可以相对于车身进行转向运动。

当车辆行驶在不平坦的路面上时,路面的起伏会引起车轮的上下跳动。

汽车主动悬架系统建模及动力特性仿真分析首先,我们需要对汽车主动悬架系统进行机械建模。

主动悬架系统主要由减震器、弹簧、控制器和执行器组成。

减震器负责吸收车辆运动过程中的冲击力,提供较好的悬挂效果;弹簧则起到支撑车身和调整悬挂硬度的作用;控制器负责监测车辆的运动状态,并根据传感器的反馈信号调整悬挂硬度;执行器负责根据控制信号改变减震器的工作状态。

这些组成部分可以用方程和图表表示,以便进行后续仿真分析。

接下来,我们可以进行汽车主动悬架系统的动力特性仿真分析。

在仿真分析中,我们可以改变各个部件的参数,如弹簧硬度、减震器阻尼、控制器的响应时间等,以观察这些参数对悬挂系统的影响。

通过仿真分析,我们可以得到不同参数下悬挂系统的动力特性,如车辆的悬挂位移、车身加速度、车轮载荷等。

同时,我们也可以通过仿真分析来验证主动悬架系统对车辆行驶稳定性和驾驶舒适性的改善效果。

比较不同参数下的悬挂系统对车辆悬挂位移和车身加速度的变化,可以评估不同参数下的系统性能。

此外,还可以通过对比不同参数下车轮载荷的变化来了解悬挂系统对车辆操控性的改善效果。

通过这些仿真分析,我们可以得到最佳的悬挂系统参数,以优化车辆的行驶稳定性和驾驶舒适性。

总之,汽车主动悬架系统的建模和动力特性仿真分析是对该系统性能评估的重要环节。

通过对系统进行机械建模和动力仿真分析,可以得到系统的动力特性,并评估系统的改善效果。

这些分析结果将为系统设计和优化提供指导,以满足驾驶者的驾驶需求和提高汽车悬挂系统的性能。

汽车悬架控制策略的仿真•引言•汽车悬架系统概述•汽车悬架控制策略的仿真模型•汽车悬架控制策略的仿真结果分析•结论与展望目•参考文献录研究背景与意义悬架系统的重要性悬架系统是影响车辆性能的关键因素之一,直接关系到车辆的平顺性和安全性。

控制策略研究的必要性为了应对不同的驾驶环境和车辆状态,需要对悬架控制策略进行不断优化,以提高车辆性能和安全性。

汽车工业的发展与挑战随着汽车工业的快速发展,车辆性能和驾驶体验的需求不断提高,同时面临着舒适性和操控稳定性的挑战。

研究内容本文主要研究汽车悬架控制策略的仿真分析,包括建立模型、设定仿真条件、分析结果等。

研究方法采用理论分析和仿真实验相结合的方法,首先建立悬架系统的动力学模型,然后基于MATLAB/Simulink平台进行控制策略设计和仿真分析。

研究内容与方法包括螺旋弹簧、钢板弹簧、空气弹簧等,用于支撑车身重量,缓和路面冲击。

弹性元件减震元件导向机构包括减震器和阻尼器,用于吸收和消散振动能量。

包括横臂和纵臂,用于传递车轮与车身之间的运动关系。

03汽车悬架系统的组成0201描述车身相对地面位置的变化规律。

汽车悬架系统的动力学模型车身位移方程描述车轮相对于车身的运动规律。

车轮速度方程描述车身受到的冲击力与时间的关系。

车身加速度方程不依赖外部输入,仅依靠悬架系统的自然性能进行控制。

被动控制策略需要外部输入,通过传感器实时监测车辆状态并调整控制参数。

主动控制策略结合被动和主动控制的特点,通过调整部分参数进行控制。

半主动控制策略汽车悬架控制策略的分类仿真模型的建立根据实际车辆参数和设计要求,设定仿真模型的参数和变量。

建立与实际控制器相同的输入和输出接口,以保证仿真结果的可信度。

基于MATLAB/Simulink建立仿真模型,包括车辆动力学模型、轮胎模型、控制器模型等。

仿真模型的验证利用实际车辆试验数据对仿真模型进行验证,比较仿真结果与实际试验数据的差异。

对仿真模型进行鲁棒性测试,验证其在不同工况和参数变化下的性能表现。

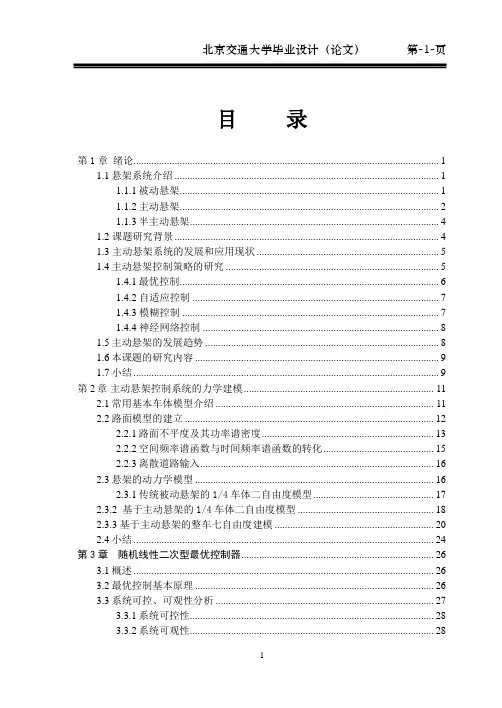

目录第1章绪论 (1)1.1悬架系统介绍 (1)1.1.1被动悬架 (1)1.1.2主动悬架 (2)1.1.3半主动悬架 (4)1.2 课题研究背景 (4)1.3 主动悬架系统的发展和应用现状 (5)1.4主动悬架控制策略的研究 (5)1.4.1最优控制 (6)1.4.2 自适应控制 (7)1.4.3 模糊控制 (7)1.4.4 神经网络控制 (8)1.5主动悬架的发展趋势 (8)1.6本课题的研究内容 (9)1.7小结 (9)第2章主动悬架控制系统的力学建模 (11)2.1常用基本车体模型介绍 (11)2.2路面模型的建立 (12)2.2.1路面不平度及其功率谱密度 (13)2.2.2空间频率谱函数与时间频率谱函数的转化 (15)2.2.3离散道路输入 (16)2.3悬架的动力学模型 (16)2.3.1传统被动悬架的1/4车体二自由度模型 (17)2.3.2 基于主动悬架的1/4车体二自由度模型 (18)2.3.3 基于主动悬架的整车七自由度建模 (20)2.4小结 (24)第3章随机线性二次型最优控制器 (26)3.1概述 (26)3.2最优控制基本原理 (26)3.3系统可控、可观性分析 (27)3.3.1系统可控性 (28)3.3.2系统可观性 (28)3.4最优控制器的设计 (29)3.5小结 (30)第4章仿真与分析 (32)4.1路面激励建模与仿真 (32)4.2 1/4车体二自由度被动悬架仿真建模 (34)4.31/4车体二自由度主动悬架建模与仿真 (35)4.4主动悬架整车七自由度建模仿真 (42)4.5小结 (50)第5章总结 (51)5.1 全文总结 (51)5.2 研究不足及展望 (51)致谢 (53)参考文献 (54)附录1外文翻译.................................................................................. 错误!未定义书签。

青海交通科技2020—4基于不同悬架系统的汽车平顺性仿真分析马凯李家宝(兰州交通大学交通运输学院兰州730070)摘要悬架系统是影响汽车平顺性的重要因素之一。

本文采用力学分析得到不同类型悬架系统的振动微分方程,利用Mrhb/Simulin艮仿真工具,对建立的二自由度汽车悬架模型进行仿真,分析了主动和被动悬架系统的车身位移、车身加速度和悬架行程对汽车平顺性的影响。

得出有电控单元ECU(Electronic Contao Unit)的主动悬架系统可以使汽车在行驶过程中更好的吸收冲击、衰减振动,拥有更好的平顺性。

关键词悬架系统汽车平顺性MdtWb/Simulin\Simulation analysis of vehicle Cde comfort based on differeetsespeesion systemsKai Ma Jiabao Li(S c I kv I of Traffic and Transportation#Lanzhou Jiaotong University#Lanzhou730070#China) Abstract Thesuspensoon sysiem osoneoeiheompoeianieaoioesa e oiongiheeodeoomeoeioeauiomobooe.In this papea#the vibration dmferential equations of diieant types of suspension systems were obtained by mechanicol analysis#and a two-decree-ot-freedom vehicle s uspension model was established.Mohb/Simulin\was used for sisulation#and the inauenco of vehicle body displacement#acceleration and suspension stake of active and pasive suspension systems on vehicle Vne comfoie was analyzed.It is concluded that the active suspension system with Electronic Contal Unit(ECU)on make W c cor blter absorb shock,ttenuate vibration and have blter ode oomeoei.Key words suspension system;vehicle ode comfort;Matlb^Snnulink汽车平顺性指的是在一般车速行驶条件下汽车避免振动和冲击并且具有一定的舒适性能力,对载货汽车而言还应包括在运输中保持货物完好性的能力[1]%在行驶过程中,如果汽车具有较差的平顺性,由此产生的振动和冲击会迫使驾驶员降低车速来获得一定的舒适性,由于车速降低,运输生产效率也会随之降低;汽车在低速行驶过程中,发动机并未处于最佳转速工作状态下,会使得汽车油耗更高,从而降低了汽车的燃油经济性。

基于MATLAB的汽车悬架仿真研究汽车悬挂系统是汽车的重要组成部分,其性能直接影响了车辆的操控性、乘坐舒适性和安全性。

为了优化汽车悬挂系统的设计,提高车辆的性能和乘坐舒适度,研究人员利用MATLAB进行悬挂系统仿真研究。

首先,进行汽车悬挂系统的建模。

悬挂系统主要由弹簧和减震器组成,其目的是吸收和减轻车辆运动中的震动和冲击力。

通过在MATLAB中建立悬挂系统的数学模型,可以模拟和分析悬挂系统在不同路况条件下的工作原理。

其次,进行悬挂系统的参数优化。

汽车悬挂系统的参数包括弹簧刚度、减震器阻尼系数等。

通过在MATLAB中调整这些参数,可以模拟不同参数值下悬挂系统的性能。

在仿真过程中,可以通过分析车辆的加速度、车身倾斜角度等指标来评估悬挂系统的性能,从而选择出最佳的参数值。

第三,模拟不同路况下的汽车悬挂系统工作。

在真实的道路环境中,汽车悬挂系统需要应对不同的路况,如减速带、颠簸路面等。

在MATLAB 中,可以通过导入实际道路数据,对悬挂系统在不同路况下进行仿真。

通过模拟不同路况下的车辆动态响应,可以评估悬挂系统的性能和稳定性。

最后,进行悬挂系统控制策略的研究。

在现代汽车中,许多悬挂系统都配备了主动控制装置,可以根据路况和驾驶员的要求调整悬挂系统的工作状态。

在MATLAB中,可以将悬挂系统与控制算法相结合,进行悬挂系统控制策略的仿真研究。

通过模拟不同控制算法下悬挂系统的响应,可以评估控制策略对车辆性能的影响。

综上所述,基于MATLAB的汽车悬挂仿真研究能够帮助优化悬挂系统的设计和参数选择,提高车辆的操控性、乘坐舒适性和安全性。

通过模拟不同路况下的悬挂系统工作,并研究悬挂系统的控制策略,可以为汽车制造商和工程师提供有关悬挂系统性能和控制优化的重要参考。

悬吊式变质量系统动力学与控制联合仿真方法悬挂式变质量系统是一种新型的控制系统,其在航空航天、船舶、车辆等领域有着广泛的应用。

然而,由于其特殊的动态特性,传统的仿真方法难以准确地描述其动态特性。

因此,本文提出了一种基于动力学与控制联合仿真的方法,有效地解决了悬挂式变质量系统的动态特性建模与仿真问题。

首先,文章对悬挂式变质量系统的动态特性进行了详细的分析,并提出了相应的数学模型。

其次,采用MATLAB/Simulink建立了悬挂式变质量系统的仿真模型,并进行了初步的仿真。

然而,传统的仿真方法无法准确地描述悬挂式变质量系统的变质量特性,因此,本文采用了基于动力学与控制联合仿真的方法进行模拟。

基于动力学与控制联合仿真的方法,是将动力学仿真与控制仿真相结合的一种仿真方法。

该方法可以将动态特性、控制策略和控制器的优化方案等综合考虑,从而准确地描述悬挂式变质量系统的动态特性。

本文采用了基于动力学与控制联合仿真的方法,对悬挂式变质量系统进行了深入的分析和仿真。

仿真结果表明,该方法可以有效地描述悬挂式变质量系统的动态特性,并得到了较为准确的仿真结果。

同时,本文也对该方法的适用范围和局限性进行了讨论和分析。

综上所述,本文提出的基于动力学与控制联合仿真的方法,可以有效地解决悬挂式变质量系统的动态特性建模与仿真问题。

该方法不仅可以提高悬挂式变质量系统的控制性能,还可以为相关领域的研究

提供有力的支持。

实例13 汽车悬架双质量系统的传递特性仿真研究根据汽车理论可知悬架双质量系统微分方程为0)()()(0)()(1212111121222=-+-+-+=-+-+q z k z z k z z c zm z z k z z c z m t (13-1) 对式(13-3)和式(13-4)进行拉氏变换并整理,可得tt qk k cs z k k cs s m z k cs z k cs s m z ++=++++=++)()()()(22111222 (13-2)由上式可得2z 和1z 之间的传递函数为kcs s m kcs z z s G +++==22121)( (13-3) 另,,,2132221t t k k cs s m A k k cs s m A k cs A +++=+++=+=将(13-3)代入(13-2),可得到1z 与路面激励q 的传递函数为Nk A A A A k A q z s G t t 22123212)(=-==(13-4) 13.1 车身位移z 2与路面激励位移q 的传递函数现在可分析车轮与车身双质量系统的传递函数。

由式(13-3)(13-4)相乘可以得到车身位移z 2与路面激励位移q 的传递函数为Nk A s G s G q z s G t 1212)()()(===(13-5) 由于传递函数分母为高阶多项式相乘,计算量比较大,因此可利用MATLAB 多项式计算函数求出分母N 的系数。

具体程序如下:m2=317.5; m1=45.4; k=22000; kt=192e3; c=1.5e3; a1=[c k]; a2=[m2 c k]; a3=[m1 c k+kt]; n1=conv(a3,a2); N1=poly2sym(n1); n2=conv(a1,a1); N2=poly2sym(n2); nn=N1-N2; pretty(nn); a1=[c*kt k*kt];den=[28829/2,544350,68943800,288000000,4224000000]; sys=tf(a1,den); w=0.1:.1:100; >> figure(1)>> [h,w1]=freqs(a1,den,w); >> freqs(a1,den,w);运行可得到传递函数表达式以及传递函数的频率响应特性图:Transfer function:2.88e008 s + 4.224e009 -------------------------------------------------------------------1.441e004 s^4 + 544350 s^3 + 6.894e007 s^2 +2.88e008 s + 4.224e00910101010Frequency (rad/s)P h a s e (d e g r e e s )10101010101010101Frequency (rad/s)M a g n i t u d e由图(13-1)中的频率响应幅值(Magnitude)可以清楚的看到,在0.1到100rad/s的频率范围内,有两个明显的共振峰值,由汽车理论可知,这两个共振峰值是由汽车双质量系统两个主频率ω和2ω决定的。

下面进一步具体计算汽车双质量系统两个主频率1ω和2ω。

具体1程序如下:m2=317.5;m1=45.4;k=22000;kt=192e3;c=1.5e3;a1=[c*kt k*kt];den=[28829/2,544350,68943800,288000000,4224000000];sys=tf(a1,den);w=0.1:.1:100;[h,w1]=freqs(a1,den,w);freqs(a1,den,w);title('z2/z0')mag=abs(h);margin(sys);j=0;for i=1:length(w)-1;if (mag(i+1)-mag(i))<0&(mag(i)-mag(i-1))>0;j=j+1;magmax(1)=mag(i);wm(1)=w(i);elseif(mag(i+1)-mag(i))<0&abs(mag(i)-mag(i-1))<0.0001;j=j+1;magmax(2)=mag(i);wm(2)=w(i);endendwm1=wm(1)/2/pi;wm2=wm(2)/2/pi;magm1=magmax(1);magm2=magmax(2);>> i1=wm1/f0;>> i2=wm2/f0;>> fprintf('汽车双质量悬架系统主频率1(低频)w1=%3.3f HZ \n',wm1)汽车双质量悬架系统主频率1(低频)w1=1.210 HZ>> fprintf('汽车双质量悬架系统主频率2(高频)w2=%3.3f HZ \n',wm2)汽车双质量悬架系统主频率2(高频)w2=9.390 HZ>> fprintf('汽车双质量悬架系统低频共振峰值Mag1=%3.3f \n',magm1)汽车双质量悬架系统低频共振峰值Mag1=2.413>> fprintf('汽车双质量悬架系统高频共振峰值Mag2=%3.3f \n',magm2)汽车双质量悬架系统高频共振峰值Mag2=0.155>> fprintf('主频率1(低频)w1与车身系统固有频率f0之比i1=%3.3f \n',i1) 主频率1(低频)w1与车身系统固有频率f0之比i1=0.913>> fprintf('主频率2(高频)w2与车身系统固有频率f0之比i2=%3.3f \n',i2) 主频率2(高频)w2与车身系统固有频率f0之比i2=7.08810101010Frequency (rad/s)P h a s e (d e g r e e s)M a g n i t u d e (d B )10101010P h a s e (d e g )Bode DiagramFrequency (rad/sec)由仿真计算结果可以看出,汽车双质量悬架系统主频率(低频)1ω与汽车车身系统固有频率f 0比较接近,而汽车双质量悬架系统主频率(高频)2ω与汽车车轮系统固有频率f 1比较接近。

由上图容易得出系统参数。

幅值稳定裕度:Gm=16.9dB 。

穿越频率:ωg =65rad/s 。

相位角稳定裕度:Pm=65.9度。

剪切频率:ωc =11.6rad/s 。

13.2车身加速度2⋅⋅z 对车轮速度⋅q 的传递函数车身加速度2⋅⋅z 对车轮速度⋅q 的传递函数H 1(s)为)()0()0()(22221s G s qzs sq z s q z s H +=+=== (13-6) 式(13-6)可理解为车身加速度与车轮加速度的传递函数H 1(s)是传递函数G(s)与环节(s+0)串联形成,现在利用matlab 进行传递函数H 1(s)的频率响应分析。

具体程序如下: m2=317.5; m1=45.4;k=22000;kt=192e3;c=1.5e3;a1=[c k];a2=[m2 c k];a3=[m1 c k+kt];n1=conv(a3,a2);N1=poly2sym(n1);n2=conv(a1,a1);N2=poly2sym(n2);nn=N1-N2;pretty(nn);a1=[c*kt k*kt];den=[28829/2,544350,68943800,288000000,4224000000]; sys=tf(a1,den)*tf([1,0],[0,1]);w0=(k/m2)^0.5;f0=w0/2/pi;wt=((k+kt)/m1)^0.5;ft=wt/2/pi;kexi=c/2/sqrt(k*m2);w=0.1:.1:100;figure(1)[mag,phase]=bode(sys,w);margin(sys);grid onj=0;for i=1:length(w)-1;if (mag(i+1)-mag(i))<0&(mag(i)-mag(i-1))>0;j=j+1;magmax(1)=mag(i);wm(j)=w(i);elseif(mag(i+1)-mag(i))<0&abs(mag(i)-mag(i-1))<0.0001; j=j+1;magmax(2)=mag(i);wm(2)=w(i);endendwm1=wm(1)/2/pi;wm2=wm(2)/2/pi;magm1=magmax(1);magm2=magmax(2);i1=wm1/f0;i2=wm2/f0;fprintf('汽车车身系统固有频率f0=%3.3f HZ \n',f0)fprintf('汽车车轮系统固有频率ft=%3.3f HZ \n',ft)fprintf('汽车车身加速度对车轮速度主频率1 (低频)w1=%3.3f \n',w1)fprintf('汽车车身加速度对车轮速度主频率2(高频)w2=%3.3f \n',w2)fprintf('汽车双质量悬架系统低频共振峰值Mag1=%3.3f \n',magm1) fprintf('汽车双质量悬架系统高频共振峰值Mag2=%3.3f \n',magm2) fprintf('主频率1(低频)w1与车身系统固有频率f0之比i1=%3.3f \n',i1) fprintf('主频率2(高频)w2与车身系统固有频率f0之比i2=%3.3f \n',i2)运行程序可以得到下述结果和图13-3:Transfer function:2.88e008 s^2 + 4.224e009 s---------------------------------------------------------------- 1.441e004 s^4 + 544350 s^3 + 6.894e007 s^2 + 2.88e008 s+ 4.224e009汽车车身系统固有频率f0=1.325 HZ汽车车轮系统固有频率ft=10.927 HZ汽车车身加速度对车轮速度主频率1 (低频)w1=1.289汽车车身加速度对车轮速度主频率2(高频)w2=10.027汽车双质量悬架系统低频共振峰值 Mag1=9.364汽车双质量悬架系统高频共振峰值 Mag2=9.364主频率1(低频)w1与车身系统固有频率f0之比i1=0.973主频率2(高频)w2与车身系统固有频率f0之比i2=7.568-40-202040M a g n i t u d e (d B )10101010-180-9090P h a s e (d e g )Bode DiagramGm = Inf dB (at Inf rad/sec) , P m = 11.2 deg (at 155 rad/sec)Frequency (rad/sec)图13-3 车身加速度2⋅⋅z 对车轮速度⋅q 的传递函数相对动载荷)(1q z k F t d -=,静载荷为g m m G )(21+=.则G F d /对q 的传递函数为))(()(2112gm m k q q z s H t +-=将上式代入式(13-8)可以写为g m m k N N k A Gq F tt d )(212+⎪⎭⎫ ⎝⎛-= (13-9) 式(13-9)是非常复杂的多项式,可以先利用MATLAB 符号计算方法先将传递函数分子分母计算出来后再进行频率响应仿真分析。