等离子喷涂工艺简介

- 格式:doc

- 大小:29.00 KB

- 文档页数:1

等离子喷涂工艺简介

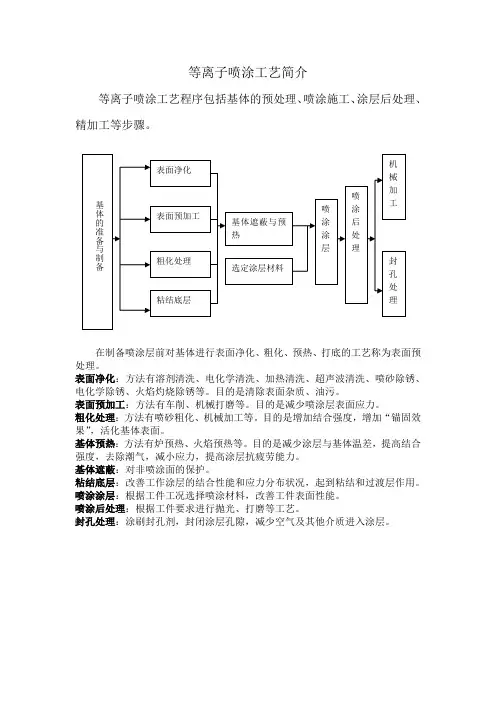

等离子喷涂工艺程序包括基体的预处理、喷涂施工、涂层后处理、精加工等步骤。

在制备喷涂层前对基体进行表面净化、粗化、预热、打底的工艺称为表面预处理。

表面净化:方法有溶剂清洗、电化学清洗、加热清洗、超声波清洗、喷砂除锈、电化学除锈、火焰灼烧除锈等。

目的是清除表面杂质、油污。

表面预加工:方法有车削、机械打磨等。

目的是减少喷涂层表面应力。

粗化处理:方法有喷砂粗化、机械加工等。

目的是增加结合强度,增加“锚固效果”,活化基体表面。

基体预热:方法有炉预热、火焰预热等。

目的是减少涂层与基体温差,提高结合强度,去除潮气,减小应力,提高涂层抗疲劳能力。

基体遮蔽:对非喷涂面的保护。

粘结底层:改善工作涂层的结合性能和应力分布状况,起到粘结和过渡层作用。

喷涂涂层:根据工件工况选择喷涂材料,改善工件表面性能。

喷涂后处理:根据工件要求进行抛光、打磨等工艺。

封孔处理:涂刷封孔剂,封闭涂层孔隙,减少空气及其他介质进入涂层。

等离子喷涂工作原理

等离子喷涂是一种表面处理技术,它利用高温等离子体产生的高能粒子对待处理物体的表面进行喷涂,从而改变其性质和外观。

其工作原理如下:

1. 等离子体产生:通常使用高频电源将工作气体(如氧气、氮气等)引入到封闭的喷涂系统中,产生一定的气流。

然后通过加高电压或加热等方式,使气体中的分子形成高温等离子体。

2. 高能粒子形成:高温等离子体中的分子会被高能粒子撞击、电离和激发,从而形成高速的带电粒子流。

3. 粒子流喷涂:高速的带电粒子流通过喷嘴,被推向待处理物体的表面。

因为粒子带有正电,所以它们在电场的作用下会受到加速,从而具有很高的动能。

4. 喷涂过程:高速的带电粒子流撞击到待处理物体的表面时,会产生热能和冲击力。

热能可以使物体表面的温度升高,冲击力可以改变物体表面的形貌和结构。

5. 涂层形成:由于高温等离子体产生的高能粒子和物体表面的相互作用,物体表面的一层新的材料会被沉积或熔融,并形成一层均匀、致密、附着力强的涂层。

总结:等离子喷涂工作原理主要包括等离子体产生、高能粒子形成、粒子流喷涂、喷涂过程和涂层形成等环节。

通过这些过程,可以实现对待处理物体表面的清洁、改性和涂层形成,以达到表面处理的目的。

等离子喷涂参数

摘要:

1.等离子喷涂简介

2.等离子喷涂参数的作用

3.常见等离子喷涂参数及其设置

4.参数对等离子喷涂效果的影响

5.合理设置参数的重要性

正文:

等离子喷涂是一种广泛应用于工业领域的表面处理技术,通过将材料以高速喷射的形式沉积在基材表面,从而实现对基材的保护和修复。

在等离子喷涂过程中,参数的设置对于涂层的性能和质量有着至关重要的影响。

本文将详细介绍等离子喷涂参数的相关知识。

等离子喷涂参数主要包括喷涂电压、喷涂电流、喷涂距离、喷涂速度、喷枪与基材的相对位置等。

这些参数会影响到涂层的结构、硬度、耐磨性、耐腐蚀性等性能。

首先,喷涂电压和电流是影响涂层沉积速率的重要参数。

通常情况下,提高喷涂电压和电流可以增加涂层的沉积速率,但过高的电压和电流会导致涂层出现气孔、裂纹等缺陷。

因此,需要根据实际需求和材料特性来合理设置喷涂电压和电流。

其次,喷涂距离和速度也会影响涂层的质量。

喷涂距离过近或过远,都可能导致涂层厚度过大或过小,影响涂层的性能。

喷涂速度过快或过慢,则可能

导致涂层结构不均匀,出现裂纹等缺陷。

因此,需要根据涂层厚度和材料特性来调整喷涂距离和速度。

此外,喷枪与基材的相对位置对于涂层的均匀性和质量也有很大影响。

合理的喷枪与基材的距离和角度,可以保证涂层在喷涂过程中均匀地覆盖在基材表面,避免涂层厚度过大或过小的现象。

总之,等离子喷涂参数设置得当,可以获得性能优异的涂层。

反之,参数设置不合理,可能导致涂层质量不佳,影响等离子喷涂的效果。

等离子喷涂参数等离子喷涂是一种先进的表面涂层技术,适用于金属、陶瓷等材料的表面处理和改性。

该技术通过将细粉末通过等离子处理,将其加热熔化后喷涂在工件表面,形成坚固而耐磨的涂层,提高了工件的耐腐蚀、耐磨和高温性能,广泛应用于航空航天、汽车、船舶、能源等领域。

一、等离子喷涂的工艺原理等离子喷涂的工艺原理主要分为等离子产生、粉末输送和喷涂成形三个步骤。

1. 等离子产生等离子喷涂技术是利用等离子体的高能量来使粉末加热融化,并将其喷涂在工件表面。

在喷涂过程中,通过电弧或等离子火花产生高温等离子体,通过等离子体将粉末熔化并喷涂到工件表面。

2. 粉末输送将预先制备好的涂料粉末输送至等离子火花中,利用等离子产生的高温将粉末加热融化,并喷涂到工件表面。

粉末的输送方式对喷涂质量和效率有重要影响。

3. 喷涂成形在粉末融化后,通过气体喷射将粉末喷涂到工件表面形成涂层。

喷涂成形过程需要控制喷涂距离、喷涂速度和喷涂角度等参数,以保证涂层质量和均匀性。

二、等离子喷涂的参数及优化等离子喷涂的参数设置对于涂层的形成和性能起着至关重要的作用。

以下是等离子喷涂中常见的参数及其优化方法。

1. 气体流量气体流量是指喷涂时喷枪喷出的惰性气体(通常是氮气或氩气)的流量,气体流量的大小会影响涂层的密实度和均匀性。

要保证气体流量的稳定,并根据工件材料和形状进行调整,以获得最佳的喷涂效果。

2. 电弧电流和电压电弧电流和电压是产生等离子体的重要参数,它们会影响等离子体的能量和温度,进而影响粉末的熔化和喷涂效果。

合理设置电弧电流和电压能够得到均匀、致密的涂层。

3. 粉末流量粉末流量是指粉末喷涂速度和均匀性,粉末流量的大小会影响涂层的厚度和均匀性。

需要根据工件的具体要求和形状进行合理的调整,以获得符合要求的涂层。

4. 喷涂距离和喷涂速度喷涂距离和喷涂速度是影响喷涂均匀性和涂层成形的重要参数。

合理设定喷涂距离和喷涂速度,能够保证涂层厚度的均匀性和致密性。

等离子喷涂工艺参数1. 简介等离子喷涂是一种常用的表面喷涂技术,通过将等离子体产生的高温高能量等离子体束喷射到工件表面,形成一层坚固的涂层。

在等离子喷涂过程中,工艺参数的选择对于涂层质量和性能具有重要影响。

本文将详细介绍等离子喷涂工艺参数的选择和优化。

2. 工艺参数的选择2.1 等离子喷涂设备选择合适的等离子喷涂设备是工艺参数选择的基础。

设备的功率、喷涂枪的类型和喷嘴的尺寸等因素会直接影响到工艺参数的选择。

一般来说,较高功率的设备能够提供更高的喷涂速度和更好的涂层质量,但也会增加设备成本和能源消耗。

2.2 等离子体气体等离子喷涂过程中使用的等离子体气体对于涂层的形成和性能具有重要影响。

常用的等离子体气体包括氮气、氩气和氢气等。

不同的气体对涂层的成分、结构和性能都会产生不同的影响。

选择合适的等离子体气体需要考虑涂层的要求、工艺的成本和设备的可用性等因素。

2.3 喷涂距离喷涂距离是指喷嘴与工件表面之间的距离。

喷涂距离的选择直接影响到喷涂速度和涂层质量。

一般来说,较短的喷涂距离能够提供更高的喷涂速度,但也会增加涂层的热输入和气流的扰动,影响涂层的致密性和附着力。

因此,在选择喷涂距离时需要综合考虑涂层要求和设备能力。

2.4 喷涂速度喷涂速度是指喷涂设备在单位时间内喷涂的面积。

喷涂速度的选择需要综合考虑涂层的厚度要求、喷涂距离和设备能力等因素。

过高的喷涂速度会导致涂层质量下降,而过低的喷涂速度则会增加喷涂时间和成本。

2.5 喷涂角度喷涂角度是指喷嘴与工件表面的夹角。

喷涂角度的选择会影响到涂层的均匀性和附着力。

一般来说,较小的喷涂角度能够提供更好的涂层均匀性和附着力,但也会增加涂层的厚度和喷涂时间。

3. 工艺参数的优化3.1 涂层质量的评估在优化工艺参数之前,需要对涂层质量进行评估。

常用的评估指标包括涂层的致密性、附着力、硬度和粗糙度等。

通过对涂层质量的评估,可以确定需要优化的工艺参数和优化的方向。

3.2 工艺参数的优化方法工艺参数的优化可以通过实验和模拟两种方法进行。

等离子喷涂沉积效率解释说明以及概述1. 引言1.1 概述等离子喷涂是一种现代化的表面涂覆技术,通过将粉末材料加热到高温并使其离子化,在电场或气流的作用下将粉末喷射到基材上进行涂覆。

等离子喷涂广泛应用于各个领域,如航空航天、汽车制造、电力行业以及高温耐磨领域等。

1.2 文章结构本文将首先介绍等离子喷涂的基本原理,包括定义、工作原理和应用领域。

然后,我们将重点关注沉积效率及其影响因素。

在此部分中,我们将讨论沉积效率的概念和测量方法,以及影响沉积效率的因素。

最后,我们将对等离子喷涂技术的优缺点进行详细分析,并给出结论部分总结本文的主要观点。

1.3 目的本文旨在探索和解释等离子喷涂技术中的沉积效率,并分析该技术的优缺点。

通过对沉积效率及其相关因素的深入研究,我们可以更好地理解等离子喷涂技术的工作原理,为相关领域的研究和应用提供指导,并为进一步提高沉积效率提供了方法和技术。

2. 等离子喷涂的基本原理2.1 等离子喷涂的定义等离子喷涂是一种以等离子体为媒介进行喷涂的表面工程技术。

它利用一个带正电电荷的极亮弧在高温和压力下将物质气化,然后通过气流将气化物吹到被处理物体的表面形成覆盖层。

2.2 等离子喷涂的工作原理等离子喷涂主要通过以下几个步骤实现:第一步,采用直流或射频放电引发极亮弧。

这会产生高能量的等离子体,使填料(通常为金属、陶瓷或合金粉末)迅速熔化、蒸发和电离。

第二步,生成的等离子体经过磁场聚焦并加速,然后通过导向器送入喷嘴。

第三步,在进入喷嘴时,可选择性添加惰性气体如氩气以稀释和冷却等离子体。

第四步,经过喷嘴后,高温和高压下形成具有较高动能的粒子流,并迅速沿着一个规定的方向喷射到被处理物体的表面。

第五步,粒子流冷却过程中将逐渐降温并凝固,在表面上形成致密且具有较高结合强度的涂层。

2.3 等离子喷涂的应用领域等离子喷涂技术具有广泛的应用领域,包括但不限于以下几个方面:1. 表面保护与修复:等离子喷涂可应用于金属、陶瓷、玻璃等材料的表面保护与修复。

热喷涂——等离子喷涂等离子喷涂属于热喷涂技术,它是将粉末材料送入等离子体(射频放电)中或等离子射流(直流电弧)中,使粉末颗粒在其中加速、熔化或部分熔化后,在冲击力的作用下,在基底上铺展并凝固形成层片,进而通过层片叠层形成涂层的一类加工工艺。

它具有生产效率高,制备的涂层质量好,喷涂的材料范围广,成本低等优点。

因此,近几十年来,其技术进步和生产应用发展很快,己成为热喷涂技术的最重要组成部分。

一、原理等离子喷涂是通过等离子喷枪来实现的,喷枪的喷嘴和电极分别接电源的正负极。

喷嘴和电极之间通入工作气体,借助高频火花引燃电弧。

电弧讲气体加热并使之电离,产生等离子弧,气体热膨胀由喷嘴喷出告诉等离子流。

送粉气管将粉末送入等离子射流中,被加热到熔融状态,并被等离子射流加速,以一定的速度喷射到经预处理基体表面形成涂层。

二、涂层和工艺技术特点1、 涂层结构特性等离子喷涂涂层组织细密,氧化物含量和孔隙率较低,涂层与基体间的结合以及涂层粒子间的结合形式除以机械结合为主外,还可产生微区结合和物理结合,涂层结合强度较高。

2、 工艺技术特点喷涂材料应用广泛,从低熔点的铝合金到高熔点的氧化锆都可以喷涂。

;涂层结合强度高,孔隙率低、氧化物夹杂少;设备控制精度高,可以制备精细涂层。

三、主要工艺参数1、 等离子气体的选用。

国内一般选用担当起或氩气作为等离子喷涂的主气,用氢气作为辅助气体。

喷涂高熔点材料如2ZrO 、23Al O 、W 等,主气应选氮气并混加少量氢气。

2、送分量送分量的大小是影响涂层组织结构和沉积效率的重要参数,若送粉量过大,不仅降低粉末沉积效率,还会增加涂层中孔洞和未熔融粒子的数量,导致涂层质量下降。

若送分量过小,除增大喷涂成本外,还可能造成零件过热,涂层开裂等不良后果。

四、等离子喷涂技术的应用等离子喷涂技术在耐磨涂层、耐蚀涂层等传统领域的应用已经较为广泛,从上世纪50 年代至今,其应用领域由航空、航天扩展到了钢铁工业、汽车制造、石油化工、纺织机械、船舶等领域。

等离子喷涂车应用材料尚雪莉车辆工程1班20124319等离子喷涂尚雪莉20124319车辆工程1班等离子喷涂等离子喷涂是一种材料表面强化和表面改性的技术,可以使基体表面具有耐磨、耐蚀、耐高温氧化、电绝缘、隔热、防辐射、减磨和密封等性能。

等离子喷涂技术是采用由直流电驱动的等离子电弧作为热源,将陶瓷、合金、金属等材料加热到熔融或半熔融状态,并以高速喷向经过预处理的工件表面而形成附着牢固的表面层的方法。

等离子喷涂亦有用于医疗用途,在人造骨骼表面喷涂一层数十微米的涂层,作为强化人造骨骼及加强其亲和力的方法。

1.概述等离子喷涂技术是继火焰喷涂之后大力发展起来的一种新型多用途的精密喷涂方法,它具有:①超高温特性,便于进行高熔点材料的喷涂。

②喷射粒子的速度高,涂层致密,粘结强度高。

③由于使用惰性气体作为工作气体,所以喷涂材料不易氧化。

喷涂原理等粒子喷涂是利用等离子弧进行的,离子弧是压缩电弧,与自由电弧相比较,其弧柱细,电流密度大,气体电离度高,因此具有温度高,能量集中,弧稳定性好等特点。

按接电方法不同,等离子弧有三种形式:①非转移弧:指在阴极和喷嘴之间所产生的等离子弧。

这种情况正极接在喷嘴上,工件不带电,在阴极和喷嘴的内壁之间产生电弧,工作气体通过阴极和喷嘴之间的电弧而被加热,造成全部或部分电离,然后由喷嘴喷出形成等离子火焰(或叫等离子射流)。

②转移弧:电弧离开喷枪转移到被加工零件上的等离子弧。

这种情况喷嘴不接电源,工件接正极,电弧飞越喷枪的阴极和阳极(工件)之间,工作气体围绕着电弧送入,然后从喷嘴喷出。

③联合弧:非转移弧引燃转移弧并加热金属粉末,转移弧加热工件使其表面产生熔池。

这种情况喷嘴,工件均接在正极。

等粒子喷涂设备:等离子喷涂设备主要包括:①喷枪:实际上是一个非转移弧等离子发生器,是最关键的部件,其上集中了整个系统的电,气,粉,水等。

②电源:用以供给喷枪直流电。

通常为全波硅整流装置。

③送粉器:用来贮存喷涂粉末并按工艺要求向喷枪输送粉末的装置。

等离子体喷涂原理

1.原料制备:将所需材料制成粒子或粉末的形式,通常使用化学气相

沉积(CVD)、物理气相沉积(PVD)或机械制备等方法制备喷涂材料。

2.等离子体产生:使用等离子体喷涂设备,将气体通过高频电压或电

弧加热,使气体电离,并形成等离子体。

3.等离子体喷涂:将制备好的喷涂材料通过喷涂枪喷入等离子体喷涂

区域。

喷涂材料与等离子体中的粒子或离子相互作用,发生化学反应或物

理过程,喷涂材料的粒子在喷涂过程中加热熔化或热分解,并在高速气流

的作用下沉积在工件表面上。

4.镀膜形成:喷涂材料在工件表面上沉积并冷却,形成致密的涂层。

2.高速热流:等离子体喷涂过程中,喷涂材料进入高速气流中,气流

的动能和热能可以迅速将喷涂材料传递到工件表面,使喷涂涂层在很短的

时间内冷却和固化,从而形成均匀致密的涂层。

3.特殊材料喷涂:等离子体喷涂技术可以喷涂各种材料,包括金属、

陶瓷、复合材料等。

这些材料可以根据工件的要求选择,并喷涂在表面上,以实现不同的功能和性能。

4.高效环保:等离子体喷涂过程中,不需要使用大量的溶剂和化学试剂,减少了环境污染和废物排放。

同时,喷涂设备的能量利用率高,节约

能源。

大气等离子喷涂工艺1 介绍大气等离子喷涂是一种新兴的表面涂覆技术,其具有高效、节能、环保等优点,应用广泛。

本文将从“原理”、“设备”、“工艺流程”、“应用”四个方面阐述大气等离子喷涂工艺。

2 原理大气等离子喷涂是一种将气体放电产生的等离子体通过离子阱引导到喷涂区,使金属或陶瓷粉末等材料加速运动并沉积在基材表面的工艺。

该技术具有高效、无污染、柔性化等优点。

3 设备大气等离子喷涂设备主要有喷涂装置、电源系统、气体处理系统等,其中喷涂装置包括离子阱、喷嘴、工作台等组成,电源系统则主要包括高频功率恒流源、高压电源、低压电源等,气体处理系统则用于提供高纯度惰性气体,保证喷涂过程中气氛的稳定。

4 工艺流程大气等离子喷涂工艺流程主要包括4个步骤: 1)物料准备:将原材料研磨、分级,制成粉末;2)气氛处理:目的是去除气体中的水、油和亚微米粒子等杂质,保证纯净的喷涂气氛;3)喷涂过程:将制好的喷涂物料通过喷枪喷向已被预处理的基材表面,在高速冲击下发生变形并沉积在基材表面上,形成均匀的涂层;4)涂层处理:可以对喷涂后形成的涂层进行后续加工,如烘干、烧结等。

5 应用大气等离子喷涂技术广泛应用于航空航天、石油化工、电力、电子、建筑等领域。

例如在航空领域中,大气等离子喷涂被应用于制造发动机叶片、燃烧室和多孔表面防止结冰等方面;在石油化工领域,大气等离子喷涂被应用于制造管道和阀门、生产材料、抗腐蚀等方面。

6 结束语作为一种新兴的表面涂覆技术,大气等离子喷涂技术具有良好的应用前景。

通过对其原理、设备、工艺流程和应用等方面的介绍,相信能够更好地了解该技术,结合实际应用来推广和发展。

等离子喷涂原理

等离子喷涂是一种将粉末材料加热至等离子体状态,并将其喷涂

在基材表面上的表面处理技术。

其原理为:

1. 等离子体发生器:将惰性气体(如氮气、氩气等)通过高电

压电弧放电器,使气体离子化形成等离子体。

2. 粉末供给系统:将需要喷涂的粉末材料通过喷枪中心的粉末

供给系统喷入等离子体中。

3. 离子密度:气体离子化后,鼓励形成等离子体,从而提高了

离子密度。

4. 粘附和熔化:喷出的粉末材料会随着等离子体流动向基材表

面飘落,与基材表面相互作用后即时熔化,并在表面形成坚韧的涂层。

总的来说,等离子喷涂技术是通过高温等离子体的作用使喷射出

的粉末材料熔化、融合并附着在基材表面上,形成涂层。

这种涂层具

有优异的绝缘、耐摩擦、耐腐蚀和高温稳定性等特性,因此被广泛应

用于多种工业领域。

大气等离子喷涂工艺

在准备工作中,首先需要对待处理表面进行清洗、除锈等处理,以保证表面的粗糙度和清洁度。

然后需要对处理设备进行清洁和预热,以达到适宜的工作温度。

接下来进行喷涂前处理,包括表面预处理和喷涂剂处理。

在喷涂时,将喷涂剂喷入等离子体区域中,并利用等离子体的高温和高速气流将喷涂剂压入被处理表面。

这种喷涂方式可以形成均匀致密的涂层,并具有优异的附着力和耐磨性。

最后,通过后处理可以进一步提高涂层的性能,包括烧结、退火等处理方式。

大气等离子喷涂工艺具有成本低、效率高、适用范围广等优点,可以广泛应用于涂层、表面改性等领域。

- 1 -。

等离子喷涂工艺简介

等离子喷涂工艺程序包括基体的预处理、喷涂施工、涂层后处理、精加工等步骤。

在制备喷涂层前对基体进行表面净化、粗化、预热、打底的工艺称为表面预处理。

表面净化:方法有溶剂清洗、电化学清洗、加热清洗、超声波清洗、喷砂除锈、电化学除锈、火焰灼烧除锈等。

目的是清除表面杂质、油污。

表面预加工:方法有车削、机械打磨等。

目的是减少喷涂层表面应力。

粗化处理:方法有喷砂粗化、机械加工等。

目的是增加结合强度,增加“锚固效果”,活化基体表面。

基体预热:方法有炉预热、火焰预热等。

目的是减少涂层与基体温差,提高结合强度,去除潮气,减小应力,提高涂层抗疲劳能力。

基体遮蔽:对非喷涂面的保护。

粘结底层:改善工作涂层的结合性能和应力分布状况,起到粘结和过渡层作用。

喷涂涂层:根据工件工况选择喷涂材料,改善工件表面性能。

喷涂后处理:根据工件要求进行抛光、打磨等工艺。

封孔处理:涂刷封孔剂,封闭涂层孔隙,减少空气及其他介质进入涂层。