可转位刀片型与ISO表示规则

- 格式:docx

- 大小:11.64 KB

- 文档页数:5

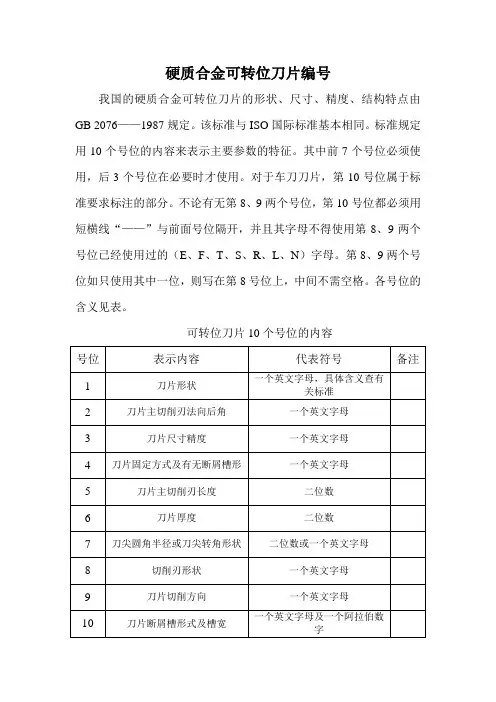

硬质合金可转位刀片编号我国的硬质合金可转位刀片的形状、尺寸、精度、结构特点由GB 2076——1987规定。

该标准与ISO国际标准基本相同。

标准规定用10个号位的内容来表示主要参数的特征。

其中前7个号位必须使用,后3个号位在必要时才使用。

对于车刀刀片,第10号位属于标准要求标注的部分。

不论有无第8、9两个号位,第10号位都必须用短横线“——”与前面号位隔开,并且其字母不得使用第8、9两个号位已经使用过的(E、F、T、S、R、L、N)字母。

第8、9两个号位如只使用其中一位,则写在第8号位上,中间不需空格。

各号位的含义见表。

可转位刀片10个号位的内容1.刀片形状2.刀片主切削刃法向后角O:其他的后角注:刀片的后角不一样,即所配的刀杆也不一样。

有后角的刀片即刀片的上表面跟下表面不一样大。

3. 刀片尺寸精度(公差)注:表中s为刀片厚度,d为刀片内切圆直径,m为刀片尺寸参数4.刀片固定方式及有无断屑槽型X:需要图形或文字准确描述5.刀片主切削刃长度(1)取理论长度的整数部分表示。

(2)如舍去小数部分后,则必须在数字前面加工个“0”,例如切削刃长度为9.525mm,表示法为09,6.刀片厚度——主切削刃到刀片定位底面的距离7.刀尖圆角半径或刀尖转角半径为数字时,表示可转位刀片刀尖圆弧半径注:1、圆形刀片圆弧半径为00,即可省略不写。

2、车刀片,刀尖转角为圆角,则用两位阿拉伯数字表示刀尖圆角半径,且用放大10 倍的数字表示刀尖的大小。

为字母时,分别表示可转位刀片主偏角及修光刃后角若刀片为铣刀片,刀尖转角具有修光刃,则用两个英文字母分别表示主偏角Kr 大小和修光刃法向后角αn 的大小Mo 圆形刀片(R)8.切削刃形状(1)表示刀片切削刃形状,刀片的槽形每个品牌都不一样,它主要决定刀片的精、半精、粗加工用的。

用一个英文字母代表。

(2)符号及说明E-倒圆切削刃F-尖锐切削刃T-负倒棱切削刃S-负倒棱加倒圆切削刃使用下列两点规则来选取适用的排屑槽:a当如下情况时无须排屑槽:-断屑切削-切削脆的材质,如铸铁b会有排屑槽需求如下材质:切削坚硬材质、高韧性材质如钢、铝和非铁金属9.刀片切削方向R-右切 L-左切 N-左右切10.刀片断屑槽形式及槽宽国家标准中表示刀片断屑槽形式及槽宽,分别用一个英文字母及一个阿拉伯数字代表。

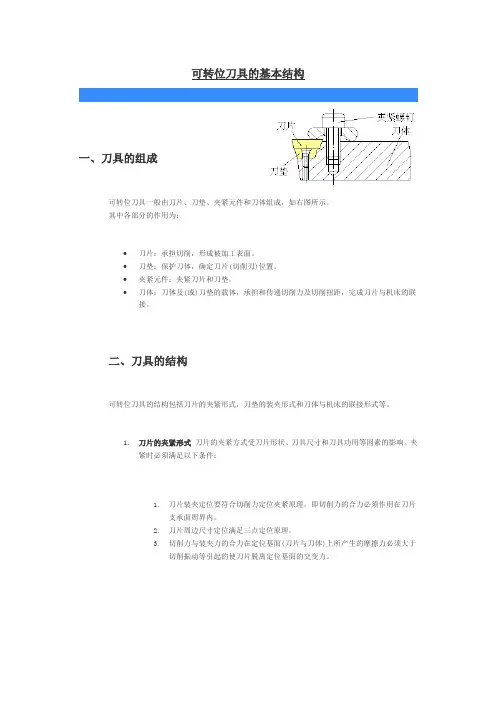

可转位刀具的基本结构一、刀具的组成可转位刀具一般由刀片、刀垫、夹紧元件和刀体组成,如右图所示。

其中各部分的作用为:∙刀片:承担切削,形成被加工表面。

∙刀垫:保护刀体,确定刀片(切削刃)位置。

∙夹紧元件:夹紧刀片和刀垫。

∙刀体:刀体及(或)刀垫的载体,承担和传递切削力及切削扭距,完成刀片与机床的联接。

二、刀具的结构可转位刀具的结构包括刀片的夹紧形式,刀垫的装夹形式和刀体与机床的联接形式等。

1.刀片的夹紧形式刀片的夹紧方式受刀片形状、刀具尺寸和刀具功用等因素的影响。

夹紧时必须满足以下条件:1.刀片装夹定位要符合切削力定位夹紧原理,即切削力的合力必须作用在刀片支承面周界内。

2.刀片周边尺寸定位满足三点定位原理。

3.切削力与装夹力的合力在定位基面(刀片与刀体)上所产生的摩擦力必须大于切削振动等引起的使刀片脱离定位基面的交变力。

其中夹紧力的作用原理,如下图所示。

.刀垫的形式与装夹刀垫的形式与装夹受刀具尺寸和刀垫的功能因素的影响。

刀座与刀夹现已逐渐成为独立的功能部件,其形式与装夹应满足组合优化,灵活方便的原则,这包括如下两个要求:1.以变化刀座的形式尺寸来控制切削刃坐标位置和切削时形成最终运动轨迹,满足工件表面形状的要求。

2.以更换不同的小刀座或刀头来组合成多种性能的刀具,来满足不同的加工要求,同时也减少刀体数。

.刀体与机床的联接形式刀体与机床的联接形式应符合高刚度、高精度和快换的原则,这包括如下两方面的内容:1.联接形式和尺寸标准化。

2.同一联接形式可更换不同的中间接长模块和不同类别的切削刀头----工具系统。

三、刀具角度的形成可转位刀具的角度是由刀片的角度与刀杆上刀片槽底面的角度综合而成的,其值为相关部分几何角度的代数和。

其确定见表。

一、车刀的结构机夹可转位车刀就是将可转位硬质合金刀片用机械的方法夹持在刀杆上形成的车刀,一般由刀片、刀垫、夹紧元件锪刀体组成(见图1)。

图1 机夹可转位车刀组成根据夹紧结构的不同可分为以下几种形式。

·偏心式(见图2)偏心式夹紧结构利用螺钉上端的一个偏心心轴将刀片夹紧在刀杆上,该结构依靠偏心夹紧,螺钉自锁,结构简单,操作方便,但不能双边定位。

当偏心量过小时,要求刀片制造的精度高,若偏心量过大时,在切削力冲击作用下刀片易松动,因此偏心式夹紧结构适于连续平稳切削的场合。

图2 偏心式夹紧结构组成·杠杆式(见图3)杠杆式夹紧结构应用杠杆原理对刀片进行夹紧。

当旋动螺钉时,通过杠杆产生夹紧力,从而将刀片定位在刀槽侧面上,旋出螺钉时,刀片松开,半圆筒形弹簧片可保持刀垫位置不动。

该结构特点就是定位精度高、夹固牢靠、受力合理、适用方便,但工艺性较差。

图3 杠杆式夹紧结构组成·楔块式(见图4)刀片内孔定位在刀片槽的销轴上,带有斜面的压块由压紧螺钉下压时,楔块一面靠紧刀杆上的凸台,另一面将刀片推往刀片中间孔的圆柱销上压紧刀片。

该结构的特点就是操作简单方便,但定位精度较低,且夹紧力与切削力相反。

图4 楔块式夹紧结构不论采用何种夹紧方式,刀片在夹紧时必须满足以下条件:①刀片装夹定位要符合切削力的定位夹紧原理,即切削力的合力必须作用在刀片支承面周界内。

②刀片周边尺寸定位需满足三点定位原理。

③切削力与装夹力的合力在定位基面(刀片与刀体)上所产生的摩擦力必须大于切削振动等引起的使刀片脱离定位基面的交变力。

夹紧力的作用原理如表1所示。

表1ISO符号(车刀) C P M S说明顶面夹紧圆柱孔夹紧顶面与圆柱孔夹紧沉孔夹紧可转位车刀片的形状有三角形、正方形、棱形、五边形、六边形与圆形等,就是由硬质合金厂压模成形,使刀片具有供切削时选用的几何参数(不需刃磨);同时,刀片具有3个以上供转位用的切削刃,当一个切削刃磨损后,松开夹紧机构,将刀片转位到另一切削刃,即可进行切削,当所有切削刃都磨损后再取下,换上新的同类型的刀片。

国内数控机床刀具标准一.国内应用的数控机床工具柄部及配用拉钉标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

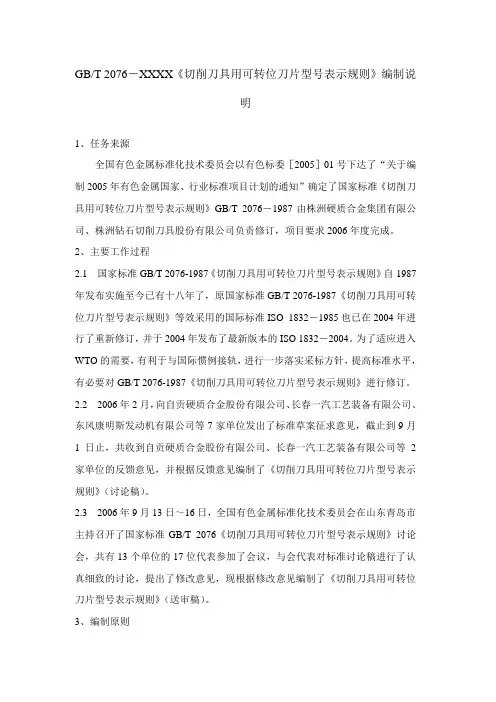

国家标准《切削刀具用可转位刀片型号表示规则》编制说明(征求意见稿)一、工作简况1.1 任务来源根据国标委发【2019】11号文件任务要求,国家标准GB/T 2076—2007《切削刀具用可转位刀片型号表示规则》由株洲硬质合金集团有限公司负责起草修订,计划编号为:20190756-T-610,要求2020年度完成“三稿三审”程序,提交报批稿。

1.2 起草单位情况及主要工作过程1.2.1 起草单位情况作为主要承担单位,株洲硬质合金集团有限公司(以下简称“株硬集团”)是国家“一五”期间建设的重点工程之一,现为中国五矿旗下国有独资公司,是目前国内最大的硬质合金生产、科研、经营和出口基地,是中国钨业及硬质合金行业的龙头企业,是世界上规模最大的硬质合金企业。

公司注册资本21.23亿元,总资产56.48亿元,负债率48.8%,近6年利润合计61248万元,银行信用等级A-,职工人数6500余人,研发人员765人,目前下设5家控股子公司、7个产品专业事业部、2个生产厂。

拥有硬质合金国家重点实验室、国家级技术中心、分析测试中心、博士后科研工作站等国家级创新平台。

被国家经贸委列入300家扶优扶强企业和520家国家重点企业,被湖南省认定为“十大标志性工程”企业。

株硬集团是高新技术企业,在国家技术创新示范企业中全国排名第一,满分通过复核。

2017年11月被国家工信部公示为“硬质合金产品制造业单项冠军示范企业”。

株硬集团通过了ISO9001:2000质量认证和GB/T24001-ISO14001环境体系认证。

拥有一批专业的质量检验与管理人员。

同时,公司拥有较强的技术创新能力。

拥有国家级技术中心、分析测试中心和具有国际先进水平的研发中心,同时组织实施了钨钼、钽铌和硬质合金老系统等10多项技术改造,多项生产技术达到或接近当代世界先进水平。

技术创新投入达到销售收入的4%,新产品对销售收入的贡献率达到25%以上。

株硬集团拥有健全的营销网络。

硬质合金数控刀片型号的具体含义硬质合金数控刀片型号的具体含义可转位刀片标准1.GB2079-87(代替GB2079-80)无孔的硬质合金可转位刀片:此标准等采用国际标准ISO0883-1995。

标准中规定了TNUN、TNGN、TPUN、TPGN、SNUN、SNGN、SPUN、SPGN、TPUR、TPMR、SPUR、SPMR共12种类型刀片的系列尺寸。

2.GB2077-87(代替GB2077-80)硬质合金可转位刀片圆角半径:此标准等效采用国际标准ISO3286-1976。

标准规定刀尖圆角半径r的尺寸系列为0.2、0.4、0.8、1.6、2.0、2.4、3.2mm。

3.GB2078-78(代替GB2078-80)带圆孔的硬质合金可转位刀片:此标准等效采用国际标准ISO3364-1985。

标准中规定了TNUM、TNMM、TNUG、TNMG、TNUA、TNMA、ENUM、FNMM、WNUM、SNUM、SNMM、SNUG、SNMG、SNUA、SNMA、CNUM、CNMM、CNUG、CNMG、CNUA、CNMA、DNUM、DNMM、DNUG、DNMG、DNUA、DNMA、VNUM、VNMM、VNUG、VNMG、VNUA、VNMA、RNUM、RNMM共36种类型的带圆孔硬质合金刀片尺寸系列。

4.GB2081-87(代替GB2081-80)硬质合金可转位铣刀片:此标准等效采用国际标准ISO3365-1985。

此标准规定了SNAN、SNCN、SNKN、SPAN、SPCN、SPKN、SECN、TPAN、TPCN、TPKN、TECN、FPCN、LPEX共13种类型的可转位铣刀片系列尺寸。

5.GB2080-87(代替GB2080-80)沉孔硬质合金可转位刀片:此标准等效采用国际标准ISO6987/1-1993。

标准中规定了TCMW、TCMT、WCMW、WCMT、SCMW、SCMT、CCMW、CCMT、DCMW、DCMT、RCMW、RCMT共12种类型的沉孔硬质合金可转位刀片系列尺寸。

常用机夹可转位车刀刀片的选用技巧车外圆的刀片:选用原则主要是根据加工工艺的具体情况决定。

一般要选通用性较高的及在同一刀片上切削刃数较多刀片。

粗车时选较大尺寸,精、半精车时选较小尺寸。

S形:四个刃口,刃口较短(指同等内切圆直径),刀尖强度较高,主要用于75°、45°车刀,在内孔刀中用于加工通孔。

T形:三个刃口,刃口较长,刀尖强度低,在普通车床上使用时常采用带副偏角的刀片以提高刀尖强度。

主要用于90°车刀。

在内孔车刀中主要用于加工盲孔、台阶孔。

C形:有两种刀尖角。

100°刀尖角的两个刀尖强度高,一般做成75°车刀,用来粗车外圆、端面,80°刀尖角的两个刃口强度较高,用它不用换刀即可加工端面或圆柱面,在内孔车刀中一般用于加工台阶孔。

R形:圆形刃口,用于特殊圆弧面的加工,刀片利用率高,但径向力大。

W形:三个刃口且较短,刀尖角80°刀尖强度较高,主要用在普通车床上加工圆柱面和台阶面。

D形:两个刃口且较长,刀尖角55°刀尖强度较低,主要用于仿形加工,当做成93°车刀时切入角不得大于27°~30°;做成62.5°车刀时,切入角不得大于57°~60°,在加工内孔时可用于台阶孔及较浅的清根。

V形:两个刃口并且长,刀尖角35°刀尖强度低,用于仿形加工。

做成93°车刀时切入角不大于50°;做成72.5°车刀时切入角不大于70°;做成107.5°车刀时切入角不大于35°。

图1图2 普通Q形刀片图3 带有断屑槽形的切断刀片图4图5图6图7图8图9图10切断、切槽刀片:切断刀片:在普通车床上常用的是Q形刀片,这种刀片可重磨,而且价格一般可转位车刀刀片要低2~3元/片,其缺点是刃口是直的,不能使切屑横向产生收缩变形,容易与已加工表面摩擦,加上它的侧偏角和侧后角都很小,因此切削热量高,易磨损,在使用时要随时观察刃口情况,及时重磨或更换刀片。

国内数控机床刀具标准一.国内应用的数控机床工具柄部及配用拉钉标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

国内数控机床刀具标准及选择国内数控机床刀具标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式与尺寸上与国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

与ISO7388/1相比,增加了一些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式与尺寸上与ISO7388/Ⅱ相同。

可与前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JIS B6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂与日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式与尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

表1 工具柄部型式代号代号工具柄部型式JT 自动换刀机床用7:24圆锥工具柄 GB 10944-89BT 自动换刀机床用7:24圆锥BT型工具柄 JIS B6339ST 手动换刀机床用7:24圆锥工具柄 GB 3837.3-83MT 带扁尾莫氏圆锥工具柄 GB 1443-85MW 无扁尾莫氏圆锥工具柄 GB 1443-85ZB 直柄工具柄 GB 6131-85表2 工具的用途代号及规格参数用途代号用途规格参数表示的内容J 装直柄接杆工具装接杆也直径—刀柄工作长度Q 弹簧夹头最大夹持直径—刀柄工作长度XP 装削平型直柄工具装刀孔直径—刀柄工作长度Z 装莫氏短锥钻夹头莫氏短锥号—刀柄工作长度ZJ 装莫氏锥度钻夹头贾氏锥柄号—刀柄工作长度M 装带扁尾莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度MW 装无扁尾莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度MD 装短莫氏圆锥柄工具莫氏锥柄号—刀柄工作长度JF 装浮动绞刀绞刀块宽度—刀柄工作长度G 攻丝夹头最大攻丝规格—刀柄工作长度TQW 倾斜型微调镗刀最小镗孔直径—刀柄工作长TS 双刃镗刀最小镗刀直径—刀柄工作长度TZC 直角型粗镗刀最小镗孔直径—刀柄工作长度TQC 倾斜型粗镗刀最小镗孔直径—刀柄工作长度TF 复合镗刀小孔直径/大孔直径—孔工作长度TK 可调镗刀头装刀孔直径—刀柄工作长度XS 装三面刃铣刀刀具内孔直径—刀柄工作长度XL 装套式立铣刀刀具内孔直径—刀柄工作长度XMA 装A类面铣刀刀具内孔直径—刀柄工作长度XMB 装B类面铣刀刀具内孔直径—刀柄工作长度XMC 装C类面铣刀刀具内孔直径—刀柄工作长度KJ 装扩孔钻和铰刀1:30圆锥大端直径—刀柄工作长度数控刀具国家标准概述:1、可转位刀具的基本概念可转位刀具是将预先加工好并带有若干个切削刃的多边形刀片,用机械夹固的方法夹紧在刀体上的一种刀具。

一、车刀得结构机夹可转位车刀就是将可转位硬质合金刀片用机械得方法夹持在刀杆上形成得车刀,一般由刀片、刀垫、夹紧元件锪刀体组成(见图1)。

图1 机夹可转位车刀组成根据夹紧结构得不同可分为以下几种形式。

·偏心式(见图2)偏心式夹紧结构利用螺钉上端得一个偏心心轴将刀片夹紧在刀杆上,该结构依靠偏心夹紧,螺钉自锁,结构简单,操作方便,但不能双边定位。

当偏心量过小时,要求刀片制造得精度高,若偏心量过大时,在切削力冲击作用下刀片易松动,因此偏心式夹紧结构适于连续平稳切削得场合。

图2 偏心式夹紧结构组成·杠杆式(见图3)杠杆式夹紧结构应用杠杆原理对刀片进行夹紧。

当旋动螺钉时,通过杠杆产生夹紧力,从而将刀片定位在刀槽侧面上,旋出螺钉时,刀片松开,半圆筒形弹簧片可保持刀垫位置不动。

该结构特点就是定位精度高、夹固牢靠、受力合理、适用方便,但工艺性较差。

图3 杠杆式夹紧结构组成·楔块式(见图4)刀片内孔定位在刀片槽得销轴上,带有斜面得压块由压紧螺钉下压时,楔块一面靠紧刀杆上得凸台,另一面将刀片推往刀片中间孔得圆柱销上压紧刀片。

该结构得特点就是操作简单方便,但定位精度较低,且夹紧力与切削力相反。

图4 楔块式夹紧结构不论采用何种夹紧方式,刀片在夹紧时必须满足以下条件:①刀片装夹定位要符合切削力得定位夹紧原理,即切削力得合力必须作用在刀片支承面周界内。

②刀片周边尺寸定位需满足三点定位原理。

③切削力与装夹力得合力在定位基面(刀片与刀体)上所产生得摩擦力必须大于切削振动等引起得使刀片脱离定位基面得交变力。

夹紧力得作用原理如表1所示。

表1ISO符号(车刀) C P M S说明顶面夹紧圆柱孔夹紧顶面与圆柱孔夹紧沉孔夹紧二、几何参数与切削性能可转位车刀片得形状有三角形、正方形、棱形、五边形、六边形与圆形等,就是由硬质合金厂压模成形,使刀片具有供切削时选用得几何参数(不需刃磨);同时,刀片具有3个以上供转位用得切削刃,当一个切削刃磨损后,松开夹紧机构,将刀片转位到另一切削刃,即可进行切削,当所有切削刃都磨损后再取下,换上新得同类型得刀片。

一、车刀得结构机夹可转位车刀就是将可转位硬质合金刀片用机械得方法夹持在刀杆上形成得车刀,一般由刀片、刀垫、夹紧元件锪刀体组成(见图1)。

图1 机夹可转位车刀组成根据夹紧结构得不同可分为以下几种形式。

·偏心式(见图2)偏心式夹紧结构利用螺钉上端得一个偏心心轴将刀片夹紧在刀杆上,该结构依靠偏心夹紧,螺钉自锁,结构简单,操作方便,但不能双边定位。

当偏心量过小时,要求刀片制造得精度高,若偏心量过大时,在切削力冲击作用下刀片易松动,因此偏心式夹紧结构适于连续平稳切削得场合。

图2 偏心式夹紧结构组成·杠杆式(见图3)杠杆式夹紧结构应用杠杆原理对刀片进行夹紧。

当旋动螺钉时,通过杠杆产生夹紧力,从而将刀片定位在刀槽侧面上,旋出螺钉时,刀片松开,半圆筒形弹簧片可保持刀垫位置不动。

该结构特点就是定位精度高、夹固牢靠、受力合理、适用方便,但工艺性较差。

图3 杠杆式夹紧结构组成·楔块式(见图4)刀片内孔定位在刀片槽得销轴上,带有斜面得压块由压紧螺钉下压时,楔块一面靠紧刀杆上得凸台,另一面将刀片推往刀片中间孔得圆柱销上压紧刀片。

该结构得特点就是操作简单方便,但定位精度较低,且夹紧力与切削力相反。

图4 楔块式夹紧结构不论采用何种夹紧方式,刀片在夹紧时必须满足以下条件:①刀片装夹定位要符合切削力得定位夹紧原理,即切削力得合力必须作用在刀片支承面周界内。

②刀片周边尺寸定位需满足三点定位原理。

③切削力与装夹力得合力在定位基面(刀片与刀体)上所产生得摩擦力必须大于切削振动等引起得使刀片脱离定位基面得交变力。

夹紧力得作用原理如表1所示。

表1ISO符号(车刀) C P M S说明顶面夹紧圆柱孔夹紧顶面与圆柱孔夹紧沉孔夹紧二、几何参数与切削性能可转位车刀片得形状有三角形、正方形、棱形、五边形、六边形与圆形等,就是由硬质合金厂压模成形,使刀片具有供切削时选用得几何参数(不需刃磨);同时,刀片具有3个以上供转位用得切削刃,当一个切削刃磨损后,松开夹紧机构,将刀片转位到另一切削刃,即可进行切削,当所有切削刃都磨损后再取下,换上新得同类型得刀片。

刀具可以分为公制(ISO)和英制(ANSI)两种其主要区别在于中间的数字,另外不同的刀具其表示方法也不同。

例如:ISO:CNMG120408PSABSI:CNMG432PS第一位的字母代表刀片的形状,公制与英制是一样的。

H:6角形120°、O:8角形135°、P:5角形108°、S:四方形90°、T:3角形60°、C:菱形80°、D:菱形55°、E:菱形75°、F:菱形50°、M:菱形86°、V:菱形35°、W:6角形80°、L:长方形90°、A:平行四边形顶角85°、B:平行四边形顶角82°、K:平行四边形顶角55°、R:圆形第二位的字母代表刀片后角,公制与英制是一样的。

A:3°、B:5°、C:7°、D:15°、E:20°、F:25°、G:30°、N:0°、P:11°第三位的字母代表刀片的公差,公制与英制相同,其公差根据刀片尺寸不同而不同。

第四位的字母代表孔/断屑槽符号,这个的种类比较多,不一一细说,只挑两种常用的说,一般的外圆刀片都是G(有孔,双面带断屑槽),镗孔刀片多为T(有孔,且单埋头孔,单面有断屑槽)第三、四两位的意思你可以在使用时查下你所选用的刀具的刀具样本,上面都会有说明。

上述的字母意思适用于所有的车削用可转位刀片,从第五位开始则有了区别,先来说金属陶瓷、图层硬质合金以及硬质合金的刀片:第五位的数字,ISO代表切刃长度,ANSI代表内接缘径第六位的数字代表厚度,ISO的单位为mm,而ANSI的为:inch第七位的数字代表刀尖角,ISO的单位为mm,而ANSI的为:inch最后两位字母代表任意符号,如:主切刃符号、断屑槽符号等。

除此之外,还会再继续后缀数字与字母,如:VP15TF,这个代表刀具的材质。

铣刀片命名规则图解内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、数控系统、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展一.刀片命名的规则查看命名规则相关资料发现,在我国针对切削刀具用可转位刀片型号表示规则命名是有国家标准的,具体为:GB/T 2076-2007 切削刀具用可转位刀片型号表示规则国家标准(GB)GB/T2076-2007 标准规定了切削刀具用硬质合金或其他切削材料的可转位刀片的型号表示规则。

标准适用于切削刀具用硬质合金或其他切削材料的可转位刀片,还适用于镶有立方氮化硼及聚晶金刚石的刀片。

刀具可以分为公制(ISO)和英制(ANSI)。

两种其主要区别在于中间的数字,另外不同的刀具其表示方法也不同。

例如:ISO:CNMG120408PSABSI:CNMG432PS注:本文针对铣刀片命名规则,其他刀片或有不同。

本文以ISO标准为例二.A开头是刀尖角度85°的平行四边形刀片1第一位的字母代表刀片的形状。

A:平行四边形顶角85°S:四方形90°T:三角形60°R:圆形2第二位的字母代表刀片后角A:3°、B:5°、C:7°、D:15°、E:20°、F:25°、G:30°、N:0°、P:11°APMT1135PDER DP5320则表示刀片后角为11°。

3第三位的字母代表刀片的公差4第四位的字母代表刀片形式三.R开头的是圆形刀片RCMT是圆刀片四.10、11、16是指切削刃长度1135的刀片刃长11mm此部分切削刃长用整数部分表示。

切削刃长度为16mm ,则数字代号为16 。

五.04、35、03指刀片的厚度1135的刀片厚度为3.5mm思考:APMT1135型号为APMT1135的可转位数控铣刀片的具体参数:刀尖角度85度刃长11mm厚度3.5MM内结圆6.35MM最大切深9MM除此之外,还会再继续后缀数字与字母,如:DP5320,这个代表刀具的材质。

数控刀具国家标准一.可转位刀具刀片型号编制标准1.可转位车刀型号表示规则GB/T5343.1,它等效采用ISO5680-1989。

它适用于可转位外圆车刀、端面车刀、防形车刀及拼装复合刀具的模块刀头的型号编制。

其型号也是由按规定顺序排列的一组字母和数字代号所组成。

2.可转位带孔铣刀型号表示规则它是在ISO7406-1986的基础上制订的。

它适用于可转位面铣刀、三面刃(槽)铣刀、套式立铣刀及圆柱形铣刀型号的编制。

其型号由11个号位组成(面铣刀只有10个号位,没有第11个号位)。

前1~4号位表明刀体的特征。

波折号后边的号位表示刀片装夹方式和刀片特征。

3.可转位带柄铣刀型号表示规则它是在国际标准ISO7848-1986的基础上制订的。

它的型号也由11个号位组成。

其中有5个号位表示刀体的特征,两个号位表示柄部的特征,另外4个号位则表示刀片的装夹方法及其切削刃长度的特征。

4.可转位刀片型号表示规则GB2076-87,等效ISO1832-85,国内外硬质合金厂生产的切削用可转位刀片(包括车刀片和铣刀片)的型号都符合这个标准。

它是由给定意义的字母和数字代号,按一定顺序排列的十个号位组成。

其中第8和第9个号位分别表示切削刃截面形状和刀片切削方向,只有在需要的情况下才予标出。

二.可转位刀片标准1.GB2079-87(代替GB2079-80)无孔的硬质合金可转位刀片:此标准等采用国际标准ISO0883-1995。

标准中规定了TNUN、TNGN、TPUN、TPGN、SNUN、SNGN、SPUN、SPGN、TPUR、TPMR、SPUR、SPMR共12种类型刀片的系列尺寸。

2.GB2077-87(代替GB2077-80)硬质合金可转位刀片圆角半径:此标准等效采用国际标准ISO3286-1976。

标准规定刀尖圆角半径rε的尺寸系列为0.2、0.4、0.8、1.6、2.0、2.4、3.2mm。

3.GB2078-78(代替GB2078-80)带圆孔的硬质合金可转位刀片:此标准等效采用国际标准ISO3364-1985。

可转位刀片型号与ISO表示规则

式中1表示为刀片形状的代码

1),如代码C表示刀尖角为80°

(图

图1??刀片形状代码

式中2表示为主切削刃后角的代码(图2),如代码N表示后角为0°

图2??主切削刃后角代码

(表1),如代码M表示刀片厚度公差为土). 130 ;式屮3表示为刀片尺寸公差的代码

表1??刀片尺寸公差代码表

注:表中S为刀片厚度,d为刀片内切圆直径,m为刀片尺寸参数(图3)

图3??刀片尺寸参数

式中4表示为刀片断屑及夹固形式的代码(图4),如代码G表示双面断屑槽,夹固形式为通孔;

图4??刀片断屑及夹固形式代码

式屮5表示为切削刃长度表示方法(图5),如代码12表示切削刃长度为12mm ;图5??切削刃

长度表示方法

式中6表示为刀片厚度的代码(图6),如代码04表示刀片厚度为4. 76mm :

图6??刀片厚度代码

式中7表示为修光刃的代码(图7 ),如代码08表示刀尖圆弧半径为0.8mm :

图7??修光刃代码式屮8表示为表示特殊需要的代码;

式中9表示为进给方向的代码,如代码R表示右进刀,代码L表示左进刀,代码N表示中

间进刀;

式中10表示为断屑槽型的代码(表2) o ?

表2??刀片断屑槽选用推荐表

断屑

I????件????材????料

长屑材料不锈钢短屑材料耐热材料软材料

槽型ABCDE ABCD

E

BCDE ABCD ABCD PF 543—543-- 21—43—21—PMF 353—353-- 21—54—-33- PM -253- 1552- 22―2552 -232 PMR -144- -134- 4554 -221 —

PR -1455 -1343 1122 —22 -33-

HF 54 --- 54---- 3——43―21—HM - 54-- 354-- 21—343- 344- HR 1451- 2641- 441- 1231 2342

31 一145 —133 4444

—11 —

53 54 --- 54---- 3——43—21—TCGR 54 --- 54---- 3——43―21—PMR 1442- 2442- 322- 1322 2342 PGR 1442- 2442- 322- 1322 2342

NUN -1343 4554

——NGN -1343 4554 ——

PUN -1443 -3553 4431 -355 - 222 PGN -1443 -3553 4431 -355 -222

-431- -452- 321- -431 -421 11

12 -342- -243- -353 -253 -242 RCMT 13442 13432 3332 -222 2232 RCMX -1343 -2322 3433 -222 -111

RNMG 一1242 -221- 233- -231

注:表中断屑槽型为株洲硬质合金厂可转位刀片的断屑槽代码。