车床可转位刀片的选择

- 格式:docx

- 大小:48.64 KB

- 文档页数:4

数控高速钻床刀具选择原则

硕超数控

1.刀具的选择原则

(1)尽可能选择大的刀杆横截面尺寸,较短的长度尺寸进步刀具的强度和刚度,减小刀具振动;

(2)选择较大主偏角(大于75°,接近90°);粗加工时选用负刃倾角刀具,精加工时选用正刃倾角刀具;

(3)精加工时选用无涂层刀片及小的刀尖圆弧半径;

(4)尽可能选择标准化、系统化刀具;

(5)选择正确的、快速装夹的刀杆刀柄。

2.选择车削刀具的考虑要点

数控车床一般使用标准的机夹可转位刀具。

机夹可转位刀具的刀片和刀体都有标准,刀片材料采用硬质合金、涂层硬质合金等。

数控车床机夹可转位刀具类型有外圆刀、端面车刀、外螺纹刀、切断刀具、内圆刀具、内螺纹刀具、孔加工刀具(包括中心孔钻头、镗刀、丝锥等)。

3.可转位刀片的选择

(1)刀片材料选择:高速钢、硬质合金、涂层硬质合金、陶瓷、立方碳化硼或金刚石。

(2)刀片尺寸选择:有效切削刃长度、主偏角等。

(3)刀片外形选择:依据表面外形、切削方式、刀具寿命等。

4.刀片的刀尖半径选择

1)粗加工、工件直径大、要求刀刃强度高、机床刚度大时选大刀尖半径值。

2)精加工、切深小、细长轴加工、机床刚度小选小刀尖半径值。

铣刀的合理选用目前可转位铣刀已广泛应用于各行业的高效、高精度铣削加工,其种类已基本覆盖了现有的全部铣刀类型。

由于可转位铣刀结构各异、规格繁多,选用时有一定难度,而可转位铣刀的正确选择和合理使用是充分发挥其效能的关键。

本文拟就可转位铣刀的合理选用提供一些依据,供广大用户参考。

1. 可转位铣刀的类型(1) 可转位面铣刀:主要有平面粗铣刀、平面精铣刀、平面粗精复合铣刀三种。

(2) 可转位立铣刀:主要有立铣刀、孔槽铣刀、球头立铣刀、R 立铣刀、T 型槽铣刀、倒角铣刀、螺旋立铣刀、套式螺旋立铣刀等。

(3) 可转位槽铣刀:主要有三面刃铣刀、两面刃铣刀、精切槽铣刀。

(4) 可转位专用铣刀:用于加工某些特定零件,其型式和尺寸取决于所用机床和零件的加工要求。

此类铣刀种类较多,如加工电机转子槽的可转位转子槽铣刀,加工曲轴的可转位曲轴铣刀( 外铣刀、内铣刀、车拉刀) ,加工路道岔的可转位锰叉道岔铣刀,加工螺杆的可转位螺杆铣刀,加工叶轮的可转位叶轮铣刀,加工火车车轮的可转位轮缘铣刀等。

(5) 可转位组合铣刀:由两个或多个铣刀组装而成,可一次加工出形状复杂的一个成形面或几个面。

2. 可转位铣刀的结构可转位铣刀一般由刀片、定位元件、夹紧元件和刀体组成。

由于刀片在刀体上有多种定位与夹紧方式,刀片定位元件的结构又有不同类型,因此可转位铣刀的结构形式有多种,分类方法也较多。

但对用户选择刀具结构类型起主要作用的是刀片排列方式,排列方式可分为平装结构和立装结构两大类。

(1) 平装结构( 刀片径向排列) 国外以SANDVIK 公司的产品为代表,国内大多数工具厂生产的可转位铣刀均采用此种结构型式。

平装结构铣刀的刀体结构工艺性好,容易加工,并可采用无孔刀片( 刀片价格较低,可重磨) 。

由于需要夹紧元件,刀片的一部分被覆盖,容屑空间较小,且切削力方向的硬质合金截面较小,故平装结构的铣刀一般用于轻型和中量型的铣削加工。

(2) 立装结构( 刀片切向排列) 国外以INGERSOLL 公司的产品为代表,国内哈一工英格索尔数控刀具厂、陕西航空硬质合金工具厂均生产此种结构型式的铣刀。

数控刀具的选择方法1、数控刀具的选择数控机床刀具的选择和确定是数控加工中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。

它与普通机床相比,对刀具提出了更高的要求,这体现在要求精度高、刚性好、装夹调整方便、切削性能强、寿命长等方面。

数控刀具的选择是在数控编程的人机交互状态下进行的,应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其他相关因素正确选用刀具及刀柄。

刀具选择总的原则是:安装调整方便、刚性好、寿命长和精度高。

在满足加工要求的前提下尽量选择较短的刀柄,以提高刀具加工的刚性。

选择刀片或刀具时应考虑的因素是多方面的。

随着机床种类、型号的不同,生产经验和习惯的不同以及其他种种因素而得到的效果是不相同的,归纳起来应该考虑到以下几个方面。

(1)刀片形状的选择加工的零件形状是选择刀片形状的第一依据。

刀片安装在刀柄上,刀具主、副切削刃不得与工件的已加工表面或待加工表面发生干涉。

刀具形状与切削区的刀尖角的大小有直接关系,因此刀片形状直接影响刀尖强度,刀尖角越大,刀尖强度越高。

按刀尖角大小顺序排为:R、O、H、P、S、L、M、A、B、W、C、E、T、K、D、V。

另外,刀尖角越大,车削中对工件的径向分力越大,越易引起切削振动,故精加工时宜采用较小的刀尖角型号。

在保证刀具强度、工件精度的前提下,可选用切削刃较多的W型、T型刀片。

此外,某些刀片形状的使用范围有其专用性。

如D型、V型车削刀片一般只在仿形车削时才使用。

R型刀片在仿形、车削盘类零件(车轮)、曲面加工时采用。

(2)刀片主切削刃后角的选择当刀片后角选N型0°时,刀片可正反使用,这样可以降低刀片成本。

此时刀柄上的刀片安装面不是水平的,当刀片与刀体组合后,刀具形成正的后角,只是刃倾角为负。

由于数控机夹刀片一般都有断屑槽,故前角也为正值。

因此N型刀片被较多选用,选用时注意考虑槽形。

另外,由于该型刀具的刃倾角为负,在进行曲面加工时,刀具上切削点位置不同,且不在同一中心高上,故在进行较大的精密曲面加工时会造成误差。

数控车床常用刀具及选择1.数控刀具的结构数控车床刀具种类繁多,功能互不相同。

根据不同的加工条件正确选择刀具是编制程序的重要环节,因此必须对车刀的种类及特点有一个基本的了解。

在数控车床上使用的刀具有外圆车刀、钻头、镗刀、切断刀、螺纹加工刀具等,其中以外圆车刀、镗刀、钻头最为常用。

数控车床使用的车刀、镗刀、切断刀、螺纹加工刀具均有整体式和机夹式之分,除经济型数控车床外,目前已广泛使用可转位机夹式车刀。

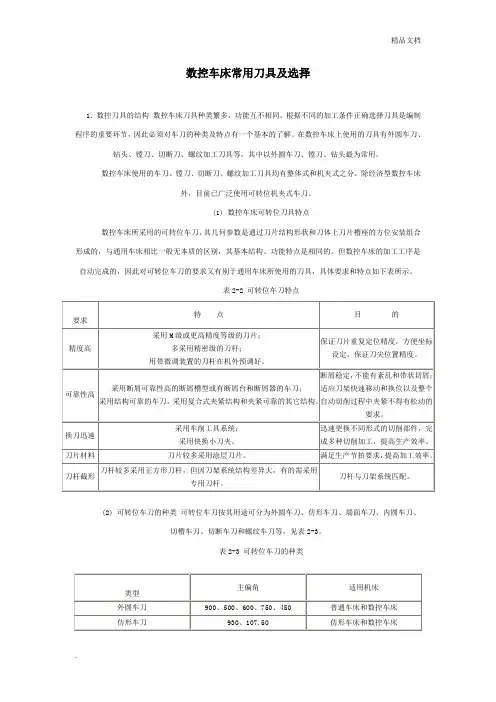

(1) 数控车床可转位刀具特点数控车床所采用的可转位车刀,其几何参数是通过刀片结构形状和刀体上刀片槽座的方位安装组合形成的,与通用车床相比一般无本质的区别,其基本结构、功能特点是相同的。

但数控车床的加工工序是自动完成的,因此对可转位车刀的要求又有别于通用车床所使用的刀具,具体要求和特点如下表所示。

表2-2 可转位车刀特点(2) 可转位车刀的种类可转位车刀按其用途可分为外圆车刀、仿形车刀、端面车刀、内圆车刀、切槽车刀、切断车刀和螺纹车刀等,见表2-3。

表2-3 可转位车刀的种类端面车刀900、450、750 普通车床和数控车床内圆车刀450、600、750、900、910、930、950、107.50普通车床和数控车床切断车刀普通车床和数控车床螺纹车刀普通车床和数控车床切槽车刀普通车床和数控车床(3) 可转位车刀的结构形式①杠杆式:结构见图2-16,由杠杆、螺钉、刀垫、刀垫销、刀片所组成。

这种方式依靠螺钉旋紧压靠杠杆,由杠杆的力压紧刀片达到夹固的目的。

其特点适合各种正、负前角的刀片,有效的前角范围为-60°~+180°;切屑可无阻碍地流过,切削热不影响螺孔和杠杆;两面槽壁给刀片有力的支撑,并确保转位精度。

②楔块式:其结构见图2-17,由紧定螺钉、刀垫、销、楔块、刀片所组成。

这种方式依靠销与楔块的挤压力将刀片紧固。

其特点适合各种负前角刀片,有效前角的变化范围为-60~+180。

两面无槽壁,便于仿形切削或倒转操作时留有间隙。

论可转位刀片选用的几点意见"【论文关键词】可转位刀片选用意见【论文摘要】随着数控机床普遍进入社会生产活动中,机夹可转位刀片也随之广泛使用,但是其选用过程中还存在有一些问题,本文就使用时应注意的一些问题提出了几点意见。

近年来,数控机床得到了普遍使用,机夹可转位刀片也随之广泛应用于生产活动中。

但是在实际的应用过程中,可转位刀片的选用还存在有一些问题,以致于刀片不能充分发挥其性能,或者出现刀片频繁损坏等一些非正常现象。

笔者根据自己在生产中的使用情况及参阅相关资料,提出以下意见,供广大同行参考。

一、可转位刀片的边数选择边数多的可转位刀片,刀尖角大、耐冲击性好,可以利用的切削刃数目多,因此刀具寿命长。

但是,这种刀片一般来说,切削刃较短,工艺适应性较差;切削时背向力较大,容易引起振动。

如果单从刀片形状考虑,在机床刚度、功率允许的条件下,大余量、粗加工及其工件刚度较高时,应优先考虑刀尖角大的刀片。

反之,使用刀尖角小的刀片。

另外,刀片形状的选择,又往往取决于被加工零件的轮廓。

二、可转位刀片的精度、厚度选择国家标准GB/T2076-1987对于可转位刀片的精度,规定了A、F、C、H、E、G、J、K、L、M、N、U等等级。

目前,已经生产使用的是A、C、G、K、M、U等产品。

在车削中经常选用G、M、U级,其中G级精度最高,M级次之,U级最低。

显然,在高精度车削时,不能选用低精度的刀片,否则肯定会影响到加工的精度、质量。

因此,刀片精度的选择应该适应加工精度的要求,选用时可按以下原则:1.精加工时,一律选用G级刀片;非黑色金属材料的精加工、半精加工也应选用G级刀片;淬硬钢的精加工也选用G级刀片。

2.精加工、半精加工、粗加工、重切削加工时,除上述两种特例,都选用M级刀片。

3.粗加工、重切削加工也可以选用U级刀片。

4.在自动生产线上使用的可转位刀片要高于一般切削加工的精度等级。

5.在有对刀仪对刀或有自动对刀装置的条件下,对刀片精度的选择可以稍微放宽一些。

可转位车刀的选择及设计1.在工程应用中的优点与缺点可转位车刀就是机夹式刀具,有刀片,刀排锁紧装置组成,车削时遇刀具磨损了,只要松开锁紧转一个角度紧固就能继续使用了,比焊接式普通刀具方便,可转位车刀:价格较高,形状是标准的,如果工件有临时变化那又要重新买了,因为这不能重磨。

由于不需要磨刀所以工人上手比较快,适合于大批量高精度的数控加工。

避免了硬质合金钎焊时容易产生裂纹的缺陷;可转位刀片适合用气相沉积法在硬质合金刀片表面沉积薄层更硬的材料(碳化钛氮化钛和氧化铝),以提高切削性能;换刀时间较短;由于可转位刀片是标准化和集中生产的,刀片几何参数一致性强,切屑控制稳定。

因此可转位刀具得到广泛应用,如各种车刀、镗刀、铣刀、外表面拉刀、大直径深孔钻和套料钻等2.主要应用领域可转位式刀具取代了焊接刀具,并且,应用,显示了它的优越性。

但是,推广速度仍然比较缓慢。

当然,原因是多方面的,其中,刀杆结构与刀片的精化(重磨)问题,在部份企业不易解决,是影响推广的因素之一。

3.刀片材料,选型中注意的几类问题多数可转位刀具的刀片采用硬质合金,也有采用陶瓷、多晶立方氮化硼或多晶金刚石车外圆的刀片:选用原则主要是根据加工工艺的具体情况决定。

一般要选通用性较高的及在同一刀片上切削刃数较多刀片。

粗车时选较大尺寸,精、半精车时选较小尺寸。

S形:四个刃口,刃口较短(指同等内切圆直径),刀尖强度较高,主要用于75°、45°车刀,在内孔刀中用于加工通孔。

T形:三个刃口,刃口较长,刀尖强度低,在普通车床上使用时常采用带副偏角的刀片以提高刀尖强度。

主要用于90°车刀。

在内孔车刀中主要用于加工盲孔、台阶孔。

C形:有两种刀尖角。

100°刀尖角的两个刀尖强度高,一般做成75°车刀,用来粗车外圆、端面,80°刀尖角的两个刃口强度较高,用它不用换刀即可加工端面或圆柱面,在内孔车刀中一般用于加工台阶孔。

Machining Center Tool Selection skillsTool choices and determine the amount of cutting CNC machining process is an important part, it not only affects CNC machining efficiency, but also directly affects the quality of processing. CAD / CAM technology, which makes CNC machining direct use of CAD design data as possible, particularly PC and NC machine connectivity, allowing design, process planning and programming of the entire process on the computer all completed, the output is generally no need specialized process documents.Now, many CAD / CAM packages offer automatic programming functions, which are generally in software programming interface suggested in the planning process, for instance, tool selection, processing path planning, cutting the amount set, as long as the programmers set up the parameters, it can automatically NC program generation and transmission of CNC machine tools to complete the processing. Therefore, the NC tool selection and cutting parameters to determine the state of human-computer interaction completed, and ordinary machine stark contrast, it also requires programmers must master cutting tool selection and use the basic principles of the program should fully consider the characteristics of CNC machining. In this paper, CNC Programming must face the choice of tools and tooling used to identify issues were discussed and some of the principles and recommendations, and should pay attention to the issues discussed.。

车床刀具的选用原则

车床刀具选用原则

1、根据加工材料的性能特点,选择不同类型的刀具。

一般而言,金属材料的切削性能和机械性能有很大的不同,因此,在选择刀具时,应根据材料的特性,选择合适的刀具以达到最佳的切削效果。

2、根据车削面的形状和尺寸大小,选择合适的刀具。

例如,当加工的车削面是圆柱形时,可以选择三刃刀或多刃刀;当加工的车削面是平面时,可以选择端面刀或平面刀。

3、根据加工的要求,选择不同刀具材质。

在加工过程中,刀具会受到很大的摩擦和冲击,因此,刀具的材质必须足够坚硬,以保证刀具的使用寿命。

常见的刀具材质包括高速钢,硬质合金,陶瓷等。

4、根据加工速度和深度,选择合适刀具尺寸。

加工速度越快,刀具尺寸越小;加工深度越大,刀具尺寸越大。

5、根据加工要求,选择合适的刀具刃数。

一般而言,刃数越多,切削效率越高,但也会降低刀具的耐用性。

6、根据加工条件,选择合适的刀具型号。

在选择刀具型号时,应注意主轴转速、切削参数等因素,以确保刀具的可靠性和安全性。

7、根据切削参数,选择合适的刀具片数。

一般而言,刀片数越多,切削效率越高,但也会降低刀具的耐用性。

8、根据加工条件,选择合适的刀具材料。

一般来说,当刀具的切削参数较高时,应选择高强度、高硬度的刀具材料;当刀具的切削参数较低时,则可以选择较低的刀具材料。

以上是车床刀具的选用原则,在实际应用中,要根据加工材料、加工要求、加工速度、加工深度等因素,合理选择刀具,才能达到最佳的加工效果。

可转位刀具刀片型号与标准作者:admin 发表时间:2010-11-10 12:00:15 点击:713一、可转位刀具刀片型号编制标准1.可转位车刀型号表示规则GB/T5343.1,它等效采用ISO5680-1989。

它适用于可转位外圆车刀、端面车刀、防形车刀及拼装复合刀具的模块刀头的型号编制。

其型号也是由按规定顺序排列的一组字母和数字代号所组成。

2.可转位带孔铣刀型号表示规则它是在ISO7406-1986的基础上制订的。

它适用于可转位面铣刀、三面刃(槽)铣刀、套式立铣刀及圆柱形铣刀型号的编制。

其型号由11个号位组成(面铣刀只有10个号位,没有第11个号位)。

前1~4号位表明刀体的特征。

波折号后边的号位表示刀片装夹方式和刀片特征。

3.可转位带柄铣刀型号表示规则它是在国际标准ISO7848-1986的基础上制订的。

它的型号也由11个号位组成。

其中有5个号位表示刀体的特征,两个号位表示柄部的特征,另外4个号位则表示刀片的装夹方法及其切削刃长度的特征。

4.可转位刀片型号表示规则GB2076-87,等效ISO1832-85,国内外硬质合金厂生产的切削用可转位刀片(包括车刀片和铣刀片)的型号都符合这个标准。

它是由给定意义的字母和数字代号,按一定顺序排列的十个号位组成。

其中第8和第9个号位分别表示切削刃截面形状和刀片切削方向,只有在需要的情况下才予标出。

二、可转位刀片标准1.GB2079-87(代替GB2079-80)无孔的硬质合金可转位刀片:此标准等采用国际标准ISO0883-1995。

标准中规定了TNUN、TNGN、TPUN、TPGN、SNUN、SNGN、SPUN、SPGN、TPUR、TPMR、SPUR、SPMR共12种类型刀片的系列尺寸。

2.GB2077-87(代替GB2077-80)硬质合金可转位刀片圆角半径:此标准等效采用国际标准ISO3286-1976。

标准规定刀尖圆角半径rε的尺寸系列为0.2、0.4、0.8、1.6、2.0、2.4、3.2mm。

刀片的型号规定ISO标准和我国标准规定了可转位刀片型号的含义。

可转位刀片的型号,共用10个号位的内容来表示主要参数的特征。

按照规定,任何一个型号刀片都必须用前七个号位,后三个号位在必要时才使用。

但对于车刀刀片,第十号位属于标准要求标注的部分。

不论有无第八、九两个号位,第十号位都必须用短横线"-"与前面号位隔开,并且其字母不得使用第八、九两个号位已使用过的字母,当只使用其中一位时,则写在第八号位上,中间不需空格。

现对十个号位具体内容作说明。

CNMG120412-NM4APHW200460TR-A27C NMG120412-NM4A PHW200460TR-A27第一位字母,表示可转位刀片的形状C N MG120412-NM4A P HW200460TR-A27第二位字母,表示可转位刀片的后角CN M G120412-NM4AP H W200460TR-A27第三位字母,表示可转位刀片的精度等级[li]副刀刃经磨削1.根据刀片尺寸(见ISO 1832)CNM G120412-NM4APH W200460TR-A27第四位字母,表示可转位刀片的前刃面及中心孔型CNMG120412-NM4APHW200460TR-A27第五、六位数字,表示可转位刀片刃口长度的整数值CNMG120412-NM4APHW200460TR-A27第七、八位数字,表示可转位刀片的厚度CNMG120412-NM4APHW200460TR-A27第九、十位为数字时,表示可转位刀片刀尖圆弧半径第九、十位为字母时,分别表示可转位刀片主偏角及修光刃后角APHW200460T R-A27第十一位字母表示刃口形状APHW200460T R-A27第十二位字母时,表示切削方向CNMG120412-NM4APHW200460TR-A57连字符以后为厂方标记,如断屑槽代号,本例为瓦尔特的厂方标记。

可转位车刀S 刀片75°直头外圆车刀已知: 工件材料18CrMnTi ,使用机床CA6140,加工后dm=36,Ra=3.2,需粗、半精车完成,加工余量4.0mm ,设计装S 刀片75°直头外圆车刀。

设计步骤:2.1选择刀片夹固结构考虑到加工是在CA6140普通机床上进行,属于连续切削,参照表2-1典型车刀夹固结构简图和特点,采用偏心式刀片夹固结构。

2.2选择刀片材料由原始条件结构给定:被加工工件材料为18CrMnTi ,连续切削,完成粗车、半精车两道工序,按照硬质合金的选用原则,选取刀片材料(硬质合金牌号)为YW1。

2.3选择车刀合理角度根据刀具合理几何参数的选择原则,并考虑到可转位车刀:几何角度的形成特点,选取如下四个主要角度(1)前角=10°,(2)后角=5°,(3)主偏角=75°,(4)刃倾角=-5°后角0α的实际数值以及副后角和副偏角在计算刀槽角度时,经校验后确定。

2.4选择切削用量根据切削用量的选择原则,查表确定切削用量为:粗车时:切削深度a p =3mm ,进给量f=0.5mm/r ,切削速度v=120m/min 半精车时:a p =1mm ,f=0.3mm/r ,v=150m/min 2.5选择刀片型号和尺寸 1.选择刀片有无中心固定孔由于刀片夹固结构已选定为杠杆式,因此应选用有中心固定孔的刀片。

2.选择刀片形状按选定的主偏角=75°,选用正方形刀片。

3.选择刀片精度等级 选用U 级4.选择刀片边长内切圆直径d (或刀片边长L )根据已选定的p a ,k r s λ,可求出刀刃的实际参加工作长度se L 。

为;L se =sr pk a λcos sin =)5cos(75sin 3o o -=3.123mmL>1.5L se =4.685mm因为是正方形,L=d>4.685 5.选择刀片厚度S根据a p ,f ,利用诺模图,得S ≥4.86.选择刀尖圆半径r ε:根据a p ,f, 利用诺模图,得连续切削r ε=1.2 7.选择刀片切屑槽型式和尺寸根据条件,选择A 型。

可转位车刀的选择及设计1.在工程应用中的优点与缺点可转位车刀就是机夹式刀具,有刀片,刀排锁紧装置组成,车削时遇刀具磨损了,只要松开锁紧转一个角度紧固就能继续使用了,比焊接式普通刀具方便,可转位车刀:价格较高,形状是标准的,如果工件有临时变化那又要重新买了,因为这不能重磨。

由于不需要磨刀所以工人上手比较快,适合于大批量高精度的数控加工。

避免了硬质合金钎焊时容易产生裂纹的缺陷;可转位刀片适合用气相沉积法在硬质合金刀片表面沉积薄层更硬的材料(碳化钛氮化钛和氧化铝),以提高切削性能;换刀时间较短;由于可转位刀片是标准化和集中生产的,刀片几何参数一致性强,切屑控制稳定。

因此可转位刀具得到广泛应用,如各种车刀、镗刀、铣刀、外表面拉刀、大直径深孔钻和套料钻等2.主要应用领域可转位式刀具取代了焊接刀具,并且 ,应用 ,显示了它的优越性。

但是,推广速度仍然比较缓慢。

当然 ,原因是多方面的,其中,刀杆结构与刀片的精化(重磨)问题,在部份企业不易解决,是影响推广的因素之一。

3.刀片材料,选型中注意的几类问题多数可转位刀具的刀片采用硬质合金,也有采用陶瓷、多晶立方氮化硼或多晶金刚石车外圆的刀片:选用原则主要是根据加工工艺的具体情况决定。

一般要选通用性较高的及在同一刀片上切削刃数较多刀片。

粗车时选较大尺寸,精、半精车时选较小尺寸。

S 形:四个刃口,刃口较短(指同等内切圆直径),刀尖强度较高,主要用于75°、45°车刀,在内孔刀中用于加工通孔。

T形:三个刃口,刃口较长,刀尖强度低,在普通车床上使用时常采用带副偏角的刀片以提高刀尖强度。

主要用于90°车刀。

在内孔车刀中主要用于加工盲孔、台阶孔。

C形:有两种刀尖角。

100°刀尖角的两个刀尖强度高,一般做成75°车刀,用来粗车外圆、端面,80°刀尖角的两个刃口强度较高,用它不用换刀即可加工端面或圆柱面,在内孔车刀中一般用于加工台阶孔。

目 录要求 (1)一、选择刀片夹固结构 (1)二、选择刀片结构材料 (1)三、刀具合理几何参数的选择和切削用量的选择 (1)3.1刀具合理集合参数的选择 (1)3.2切削用量的选择 (1)四、可转位车刀刀片型号和基本参数 (1)4.1选择刀片有无中心孔 (1)4.2选择刀片形状 (2)4.3选择刀片的精度等级 (2)4.4选择刀片内切圆直径d(或刀片边长L) (2)4.5选择刀片厚度 (2)4.6选择刀尖圆弧半径εr (2)4.7选择刀片断屑槽型式和尺寸 (2)五、选择硬质合金刀垫型号和尺寸 (2)六、计算刀槽角度 (3)七、计算铣制刀槽时所需的角度 (4)7.1计算刀槽最大副前角gg γ及其方位角gg τ (4)7.2计算刀槽切深剖面前角pg γ和进给剖面前角fg γ (4)八、选择刀杆材料和尺寸 (4)8.1选择刀杆材料 (4)8.2选择刀杆尺寸 (4)九、选取偏心销机器相关尺寸 (4)9.1选择偏心销材料 (4)9.2选择偏心销直径c d 和偏心量 (5)9.3计算偏心销转轴孔中心在刀槽前刀面上的位置 (5)十、绘制车刀工作图 (5)要求工件材料黄铜H62、GPa b /σ0.34、D60±0.1mm 、L180mm 、热处理状态正火处理一.选择刀片夹固结构工件的直径D 为70mm ,工件长度L=180mm 。

因此可以在普通机床CA6140上加工。

表面粗糙度要求1.6μm ,为精加工,但由于可转为车刀刃倾角s λ通常取负值,切屑流向已加工表面从而划伤工件,因此只能达到半精加工。

二.选择刀片结构材料由原始给定条件:被加工工件材料为黄铜H62,冷拔处理,选取刀片材料为YT15。

三.刀具合理几何参数的选择和切削用量的选择3.1刀具合理集合参数的选择根据《机械制造技术基础》刀具合理几何参数的选择,四个角度做如下的 择:a.前角0γ:根据《刀具课程设计指导书》图2.5,工件材料为黄铜H62(冷拔),半精车,因此前角可选0γ=15°;b.后角0∂:根据《刀具课程设计指导书》图2.5,工件材料为黄铜H62(冷拔),半精车,因此后角可选0∂=5°;c.主偏角γκ:主偏角γκ=75°;d.刃倾角s λ:为获得大于0°的后角0∂及大于0°的副刃后角'0∂,刃倾角s λ=-6°;e.后角0∂:后角0∂的实际数值及副刃后角'0∂和副偏角'γκ在计算刀槽角度时经校验确定。

车床可转位刀片的选择

拿到工件图纸以后,根据图纸的要求首先选择合适形状的可转位刀片。

一般情况下,主要使用车床完成车削外圆和内孔、切断和切槽和车削螺纹等工作。

刀片选用根据加工工艺的具体情况决定。

一般要选通用性较高的及在同一刀片上切削刃数较多刀片。

粗车时选较大尺寸,精、半精车时选较小尺寸。

我们根据工艺的要求依次确定需要的刀片形状、切削刃长度、刀尖圆弧、刀片厚度、刀片后角和刀片精度。

一、选择刀片形状

车外圆的刀片

S形:四个刃口,刃口较短(指同等内切圆直径),刀尖强度较高,主要用于75°、45°车刀,在内孔刀中用于加工通孔。

T形:三个刃口,刃口较长,刀尖强度低,在普通车床上使用时常采用带副偏角的刀片以提高刀尖强度。

主要用于90°车刀。

在内孔车刀中主要用于加工盲孔、台阶孔。

C形:有两种刀尖角。

100°刀尖角的两个刀尖强度高,一般做成 75°车刀,用来粗车外圆、端面,80°刀尖角的两个刃口强度较高,用它不用换刀即可加工端面或圆柱面,在内孔车刀中一般用于加工台阶孔。

R形:圆形刃口,用于特殊圆弧面的加工,刀片利用率高,但径向力大。

W形:三个刃口且较短,刀尖角80°刀尖强度较高,主要用在普通车床上加工圆柱面和台阶面。

D形:两个刃口且较长,刀尖角55°刀尖强度较低,主要用于仿形加工,当做成93°车刀时切入角(图1)不得大于27°~30°;做成62.5°车刀时,切入角不得大于57°~60°,在加工内孔时可用于台阶孔及较浅的清根。

图1

V形:两个刃口并且长,刀尖角35°刀尖强度低,用于仿形加工。

做成93°车刀时切入角不大于50°;做成72.5°车刀时切入角不大于70°;做成107.5°车刀时切入角不大于35°。

2. 切断、切槽刀片:

1) 切断刀片:

在数控车床上一般使用直接压制出断屑槽形的切断刀片(图3),它能使切屑横向产生收缩变形,切削轻快,断屑可靠,另外它的侧偏角和侧后角都很大,切削热产生的少,使用寿命长,只是价格高一些。

2) 切槽刀片:一般切深槽用切断刀片,切浅槽用成型刀片,如以下几种:立装切槽刀片(图4)、平装切槽刀片(图5)、条状切槽刀片(图6)、清台阶圆弧根槽刀片(图7),这些刀片切出的槽宽精度较高。

图4 图5

图6 图7

3. 螺纹刀片:常用的是L形(图8),这种刀片可重磨,价格也便宜,但不能切牙顶。

切精度较高的螺纹要用磨好牙形的刀片,因内、外螺纹的牙形尺寸不同,所以又分内、外螺纹刀片,它的螺距是固定的可以切出牙顶。

做为夹紧方式又分为两种,一种是刀片无孔用上压式夹紧的刀片,这种刀片在加工塑性较高的材料时还要加档屑板,如(图9);另一种是压出断屑槽并带夹紧孔的刀片,它用压孔式的梅花螺钉夹紧,如(图10)。

图8 图9 图10

二、切削刃长度

切削刃长度:应根据背吃刀量(图11)进行选择,一般通槽形的刀片切削刃长度选≥1.5倍的背吃刀量,封闭槽形的刀片切削刃长度选≥2倍的背吃刀量。

图11

三、刀尖圆弧

刀尖圆弧:粗车时只要刚性允许尽可触采用较大刀尖圆弧半径,精车时一般用较小圆弧半径,不过当刚性允也应自较大值选取,常用压制成型的圆半径有0.4;0.8;1.2;2.4等。

四、刀片厚度

刀片厚度:其选用原则是使刀片有足够的强度来承受切削力,通常是根据背吃量与进给量来选用的,如有些陶瓷刀片就要选用较厚的刀片。

五、刀片后角

刀片后角:常用的是:

0°代号N;

5°代号B;

7°代号C;

11°代号P。

0°后角一般用于粗、半精车,5°;7°;11°,一般用于半精、精车、仿形及加工内孔。

六、刀片精度

刀片精度:可转位刀片国家规定16种精度,其中6种适合于车刀,代号为H、E、G、M、N、U,H最高,U最低,普通车床粗、半精加工用U级,对刀尖位置要求较高的或数控车床用M,更高级的用G。

经过以上几个步骤以后我们已经基本确定了应该使用什么样的刀片,那么下一步我们就需要进一步的查刀片厂商的电子样本,根据需要加工的材料、精度等最终确定所要使用的刀片型号。