管道焊接技术交底书1(精)

- 格式:doc

- 大小:41.50 KB

- 文档页数:10

管道焊接技术交底施工技术交底记录工程名称交底部位交底内容:一、工程概况本工程为新密电厂二期厂外中水补给水管道工程,管材采用螺旋焊接钢管,全长22.51公里。

本标段补给水管道除穿越南水北调中线干渠段管道采用Φ1020×20的内外涂塑螺旋焊接钢管外,其余管道采用Φ1220×1020内涂塑螺旋焊缝钢管。

二、施工工艺一)焊接前的准备工作1、钢材材质必须设计选用标准的规定,必须附有材质合格证书。

2、焊接方法及坡口的选择:所有管道焊口均采用手工电弧焊的焊接工艺,坡口加工成V型坡口。

管口组对的坡口型式应符合设计文件和焊接工艺规程的规定。

当无规定时,对接接头的坡口型式应符合下列规定;1)等壁厚对焊管端标准坡口T<12mm时,坡口型式见图3.1.1(a)。

2)等壁厚对焊管端尺度坡口12mm≤T<21mm时,坡口型式见图3.1.1(b)。

3)不等壁厚对焊管端宜增加过渡段并应平滑过渡。

图3.1.1对接接头的坡口型式新密电厂二期扩建工程厂外中水补给水系统工程管道焊接工程编号日期0642010年04月08日4)管道组对应符合表3.1.1的规定。

表3.1.1管道组对规定序号1管内清扫2管口清理(10mm规模内)和修口3管段螺旋焊缝或直缝余高打磨4管道对接焊口中心线距管道弯曲起点检查项目无污物管口齐备无损,无铁锈、油污、油漆、毛刺端部10mm范围内余高打磨掉,并平缓过渡不小于管道外径,且不小于100mm错开间距大于或即是500mm当壁厚≤14mm时,不大于1.5mm;当壁厚14mm<t≤17mm时,不大于2mm;当壁厚17mm<t≤2lmm时,不大于2.2mm不应小于管子外径值且不应小于0.5m不得大于3°管道端面应与中心线垂直,偏斜度不大于2mm 规定请求5两管口螺旋焊缝或直缝间距6错口和错口校正请求7钢管短节长度8管子对接偏差9管道端面偏斜度2、从事管道焊接的焊工必须经考试合格后,领取到焊工合格证,方可进行焊接作业,焊工考试规则按照《焊工技术考核规程》DL/T679-1999和《锅炉压力容器压力管道焊工考试与管理规则》有关规定执行。

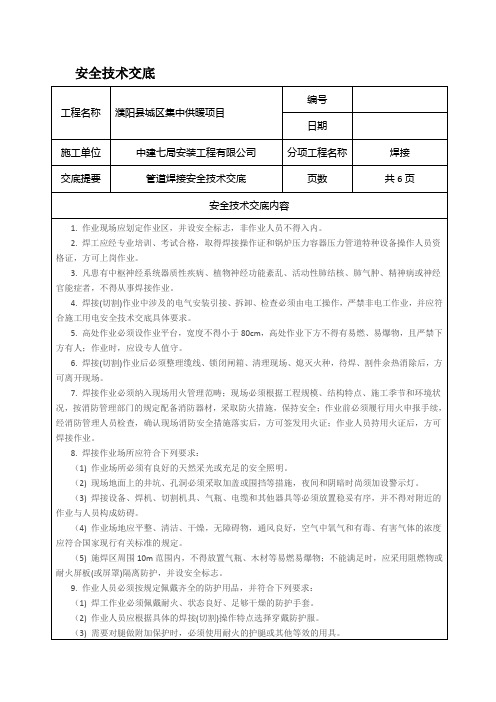

安全技术交底(4) 作业人员身体前部需要对火花和辐射做附加保护时,必须使用经久耐火的皮制或其他材质的围裙。

(5) 当现场噪声无法控制在规定的允许声级范围内时,必须采取保护装置(耳套、耳塞)或其他适用的保护方式。

(6) 在仰焊、切割等操作中,必要时必须佩戴皮制或其他耐火材质的套袖或披肩罩,也可在头罩下佩戴耐火质的防灼伤的斗篷。

(7) 防护用品必须干燥、完好,严禁使用潮湿和破损的防护用品;在潮湿地带作业时,作业人员必须站在铺有绝缘的垫物上,并穿绝缘胶鞋。

(8) 施焊中,利用送风手段无法将作业区域内的空气污染降至允许限值或这类控制手段无法实施时,必须使用呼吸保护装置,如长管面具、防毒面具和防护微粒口罩等。

(9) 作业人员观察电弧时必须使用带有滤光镜的头罩或手持面罩,或佩戴安全镜、护目镜,或其他合适的眼镜;登高焊接时应戴头盔式面罩和阻燃安全带;辅助人员应佩戴类似的眼保护装置。

(10) 焊工防护鞋应具有绝缘、抗热、阻燃、耐磨损和防滑性能;电焊工穿的防护橡胶鞋底应经耐规定电压试验,确认合格,鞋底不得有鞋钉;积水地面作业时,焊工应穿经耐规定电压试验,并确认合格的防水胶鞋。

(5) 氩弧焊接应符合下列要求:1) 手工钨极氩弧焊接时,电源应采用直流正接。

2) 施焊现场应具有良好的自然通风,或配置能及时排除有毒、有害气体和烟尘的换气装置,保持作业点空气流通;施焊时作业人员应位于上风处,并应间歇轮流作业。

3) 施焊中,作业人员必须按规定穿戴防护用品;在容器内施焊时应戴送风式头盔、送风式口罩或防毒口罩等防护用品。

4) 钨极棒应放置封闭的铅盒内,专人保管不得乱放;打磨钨极棒时,必须戴防尘口罩和眼镜。

接触钨极后,应及时洗手、漱口。

5) 使用交流钨极氩弧焊机,应采用高频稳弧措施,将焊枪和焊接导线用金属纺织线屏蔽,并采取预防高频电磁场危及双手的措施。

11. 电弧焊(切割)应符合下列要求:(1) 焊接预热件时,应采取防止辐射热的措施。

工程施工技术交底记录4管道焊接1)本工程管道材质为给水涂塑钢管,焊接方式采用手工电弧焊接,焊条采用E43系列,焊机采用BX-500交流电焊机。

4、管道安装⑴钢管切割用乙炔切割,必须将切割表面的热影响区除去,其厚度一般不小于0.5mm。

⑵管子切口质量应符合下列要求:a 切口表面应平整,不得有裂纹、重皮、毛剌、凹凸、缩口、熔渣、氧化铁、铁屑等应以清除。

b 切口平面和管子轴线的垂直度不超过管子直径的1%,且不大于2mm。

⑶管线焊接接头位置应符合下列要求:a 相邻两道焊缝间的距离不小于1.5倍长管道公称直径,且不小于150mm。

b 管线焊接接头距离支墩净距离不小于50mm,需要热处理的焊缝距离支墩不小于300mm。

c在管线焊缝上不得开孔。

d 管道对接焊缝距离弯管起点不得小于100mm,且不宜小于管子外径。

e 直缝管的直焊缝应位于易检修的位置,不宜在底部。

⑷管道组装前,应对坡口及其内外表面用手工或机械进行清理,清除管道边缘100mm范围内的泥垢、油、漆、锈、毛剌等,收工前应将正安装的管子两端加临时盲板。

⑹管子对接错边量±2mm,间隙留2.5~3mm。

四、管道焊接(1)所有参加管道焊接的焊工必须持证上岗,施焊范围必须与本人资格考试所取得的资格范围一致,且施焊前要进行专项培训学习,通过试焊检验合格的焊工方可上岗施焊。

(2)管道焊接严格按已审批的焊接工艺规程进行施焊。

(3)管道焊接采用手工氩弧焊打底,手工电弧焊填充盖面。

(4)电焊条药皮应无脱落和显著裂纹,并应在350~400℃烘干处理后,于100~50℃保温下施焊,焊条烘干不得超过二次。

焊丝使用前应清除其表面的油污,金属锈等。

(6)为防止焊接出现裂纹及减少内应力,不得强行对口。

(7)管道焊接采用多层焊接,施焊时层间溶渣应清除干净,并进行外观检查,合格后方可进行下一层焊接。

①焊缝的焊接层数、焊条直径和电流强度,应根据被焊钢板的厚度、坡口形式和焊口位置确定,可参照表1-20~表1-22选用。

管道焊接技术交底交底内容:1. 参加施焊的焊工必须持有焊工合格证,方可上岗施焊。

2. 站内外20#管线焊接采用氩电联焊、打底H08Mn2SiA,Φ2.5;盖面采用CHE427,Φ3.2。

站内16Mn管线采用氩电联焊、打底H08Mn2SiA,Φ2.5;盖面采用THJ507,Φ3.2。

壁厚小于等于5mm焊接层次2层,大于5mm层次为3层。

3. 组对前用坡口机加工“V”型坡口,角度60?,钝边0-0.5mm,间隙2.0-2.5mm。

4. 管道下料必须依据设计图纸现场实测放样,减少材料不必要的浪费。

5. 管子坡口处检查应表面平整,无裂纹重皮,毛刺,凸凹,缩口,熔渣,氧化物铁屑等,有则采用割掉或磨光机等清除干净,并打好坡口。

6. 组对前要用清管器或破布将管内杂物清理干净,用磨光机将坡口两侧25mm 范围内的铁锈、油污、泥、水等处理干净,露出金属光泽后再组对,施工过程中应确保泥沙、尘土以及其它杂物、脏物不进入管道,所以施工间歇过程中,管道敞口部分用钢板点焊临时封堵。

7. 管道组对间隙均匀,一般应在2.0—2.5mm左右,无错边;采用拉线或水平靠尺的方式保证管子的直线度,不得强力对口,对口错边量不得超过管壁厚的25%。

8. 不得在管道焊缝及其边缘上开孔。

9. 焊条必须烘干,焊工领用焊条必须有保温焊条筒。

10. 管道沿介质流向,焊口前方50毫米处的管道上方按逆时针方向打上各自的顺序号和焊工号,且每天做好该天的焊接施工记录。

11. 焊接时,风速不得大于 8m/s,湿度小于80%,否则要采用帆布挡风蓬,雨天禁止焊接,不准在管道上引弧,每条焊缝应连续施焊,间断时间不能超过两小时。

12. 焊后表面的飞溅、焊疤等用磨光机,钢丝刷处理干净。

13. 焊工施焊时除电焊钳外,有护罩、钢丝刷、磨光机、小尖锤及焊工自有编号的钢印;施焊时,焊工手中焊条不超过5根,取用完焊条后应马上盖上焊条筒盖,焊条不能乱放,焊条头不准乱扔,用焊条回收筒进行回收。

管道焊接技术交底1)管子加工:根据需要长度进行切短加工。

量准所需长度后用电锯切割,校核长度后划线用氧-乙炔焰切口,加工坡口,并用磨光机打磨干净。

2)管道对口前先将管中的杂物清除干净,停止工作时用堵板封口,以减少管道冲洗工作量。

焊接前应将管口的油污及其它杂物打磨干净,露出金属光泽方可对口。

3)对管采用钢管横担和倒链,从每一个施工段的起点顺序排列逐根安装。

组对后测量管道高程和中心线,逐根调整使每10m管道中心偏移量≯5mm,管中心高程偏差≯10mm,坐标偏差≯25mm。

4)管子连接时,不得用强力对口、加热管子、加偏垫或分层垫等来消除接口端面的空隙、偏差、错口或不同心等缺陷。

5)管道对口时焊缝的要求:a、直管段两环焊缝间距不小于2m。

b、管道纵向焊缝应错开,间距不小于200mm。

4管道焊接1)本工程管道材质为螺旋缝电焊钢管,焊接方式采用手工电弧焊接,焊条采用E43系列,焊机采用BX-500交流电焊机。

2、管道安装⑴钢管切割用乙炔切割,必须将切割表面的热影响区除去,其厚度一般不小于0.5mm。

⑵管子切口质量应符合下列要求:切口表面应平整,不得有裂纹、重皮、毛剌、凹凸、缩口、熔渣、氧化铁、铁屑等应以a清除。

b 切口平面和管子轴线的垂直度不超过管子直径的1%,且不大于2mm。

⑶管线焊接接头位置应符合下列要求:a 相邻两道焊缝间的距离不小于1.5 倍长管道公称直径,且不小于150mm。

管线焊接接头距离支墩净距离不小于50mm,需要热处理的焊缝距离支墩不小于b300mm。

⑷管道组装前,应对坡口及其内外表面用手工或机械进行清理,清除管道边缘100mm范围内的泥垢、油、漆、锈、毛剌等,收工前应将正安装的管子两端加临时盲板。

⑹管子对接错边量±2mm,间隙留2.5~3mm。

五、管道焊接(1)所有参加管道焊接的焊工必须持证上岗,施焊范围必须与本人资格考试所取得的资格范围一致,且施焊前要进行专项培训学习,通过试焊检验合格的焊工方可上岗施焊。

图片度不大于90%。

8.焊接施工过程控制 8.1焊接坡口置备(1) 小于DN100mm 的管材可采用砂轮切割机下料,砂轮切割机使用前应严格较正,以减少管口倾斜。

大于DN100mm 的管材采用等离子或氧乙炔焰切割下料,切口应平整,切口端面倾斜偏差不应大于管子外径的1%,为提高本工程焊接质量,减少组对及焊接应力,最大偏差值可适当严于规范,不得大于2mm 。

根据管道材质、壁厚不同,坡口加工应采用热切割(手工氧乙炔焰、)或机械切割(砂轮打磨)。

对于坡口形式,若设计文件有规定时,可按设计文件执行,若设计文件无规定时,对接坡口型式为V 型单面坡口,坡口各部分尺寸如下图所示:厚 度坡 口 尺 寸间 隙 C(mm) 钝 边 P(mm) 坡口角度α(°)3~9 0~2 0~2 65~75 9~120~30~355~65(2) 若采用热加工置备坡口,则必须用角向磨光机除去坡口表面氧化皮,熔渣及影响接头质量的表面层,并将凹凸不平处打磨平整。

8.2坡口组对及清理(1)坡口清理的方法,范围按下表执行管 道 材 质 清 理 范 围清 理 物 清理方法 碳素钢、不锈钢、合金钢坡口及内外侧表面不小于10mm油、漆、锈、毛刺等污物手工或机械(2)组对时产生的应力对焊缝质量有较大的影响,除设计文件规定的管道冷拉伸或冷压缩焊口外,不得强行组对,坡口组对时应严格控制错边量。

内壁错边量不宜超过壁厚的10%,且不大于2mm ,不锈钢组对时所用工、卡具均不得为碳钢材质,以防渗碳污染。

9.焊接施工程序 9.1焊接准备(1) 填充焊丝使用前应严格清除油污、水分、氧化膜等。

(2) 焊接坡口两侧要清理至少50mm 的范围,不得有油污、锈蚀、漆垢。

(3) 严禁在坡口之外的母材表面引弧或试验电流,并应防止电弧擦伤母材。

(4) 对于0Cr18Ni9Ti 、0Cr17Ni12Mo2等不锈钢管材内部应充氩保护,且氩气纯度不低于996%。

焊件坡口两侧各100mm 涂刷白垩粉,以防飞溅沾附。

技术交底记录编号:02

工程名称施工单位

交底提要:火

灾自动报警

交底内容:

一、施工准备

1、技术准

备:施工前认

真熟悉设备布

置平面图、接

线图、安装

图,

系统图。

火

灾自动报警系

统的施工应按

设计图纸进

行,不得随意

更改。

2、材料要

求:

审核人交底人接受交底人

技术交底记录编号: 03

工程名称康巴什新区兴旺住宅小区工程施工单位

兴

泰

建

筑

公

司

交底内容:

6、管道焊口尺寸的允许偏差应符合下表规定:

项次项

目

允许

偏差

1 焊

口

平

直

度

管壁

厚

10mm

以内

管壁

厚1/4

2 焊

缝

加

强

面

高

度

+1mm

宽

度

3 咬

边

深

度

小于

0.5mm

长度连

续

长

度

25mm

总长度(两侧)

小于焊缝长度的10%

缺陷种类允许

程序

修整

方法

焊焊

缝尺寸不符合标准不允

许

焊缝

加强

部分

如不

足应

补

焊,

过高则修补。

焊瘤严重

不允

许

铲除

咬肉深度

>

0.5mm

连续

长度

>

25mm

清理

后补

焊

7、焊缝缺陷及修补方法

裂纹不允

许

将焊

口铲

除重

焊

审核人

交

底

人

接受交

底人技术交底记录编号:04

工程名称康

巴

什

新

区

兴

旺

住

宅

小

区

工

程

施

工

单

位

兴泰建

筑公司

交底内容:

焊

缝

表

面

弧坑夹渣或气孔不

允

许

铲

除

缺

陷

后

补

焊

管

子中心线错开或变折超

过

规

定

的

不

允

许

修

整

8、质量通病及防治

方法

1)咬边

1、操作时电弧不要拉的过长。

2、焊

在坡口边缘运条稍慢些,停留时间稍长,在中间运条速度要快些。

3、焊条角度要适当。

2)未熔合

1、焊速过快。

2、焊

侧。

3、熔渣与铁水未分清。

3)焊瘤是金属由于熔池湿度过高使液体金属凝固较慢,在自重作用下下坠而形成,所以焊接时应合理控制温度。

4)气孔

1、焊条使用前必须烘干,焊条

格严禁使用。

2、焊件事先必须彻底清理油漆、污垢。

3、适当加

大焊接电流、降底焊接速度。

4、熔池长度不应大于焊条直径的三倍。

审核人交

底

人

接

受

交

底

人。