第7章 树脂传递模塑成型工艺及设备

- 格式:ppt

- 大小:6.38 MB

- 文档页数:105

高压树脂传递模塑成型工艺高压树脂传递模塑成型工艺是一种常用的塑料加工工艺,它利用高压将树脂材料传递到模具中进行模塑成型。

这种工艺具有成型速度快、精度高、表面光滑等优点,在塑料制品生产中得到广泛应用。

高压树脂传递模塑成型工艺的原理是利用高压将树脂材料从供料系统中传递到模具中。

在传递过程中,树脂材料被加热熔化,并通过进料系统进入模具腔体。

在模具腔体中,树脂材料受到高压的作用,充分填充模具腔体,并快速冷却固化。

最后,打开模具,取出成型件,完成整个成型过程。

高压树脂传递模塑成型工艺的特点之一是成型速度快。

由于树脂材料在高压下能够迅速填充模具腔体,并且在快速冷却固化后即可取出成型件,因此整个成型周期较短。

这一特点使得高压树脂传递模塑成型工艺在大批量生产中非常适用。

高压树脂传递模塑成型工艺具有较高的成型精度。

在成型过程中,树脂材料受到高压的作用,能够充分填充模具腔体,使得成型件的尺寸精度较高。

同时,模具腔体的设计也能够保证成型件的形状精度。

因此,高压树脂传递模塑成型工艺适用于对尺寸和形状要求较高的产品制造。

高压树脂传递模塑成型工艺还具有表面光滑的优点。

在成型过程中,树脂材料充分填充模具腔体,并在快速冷却固化后即可取出成型件。

这一过程使得成型件的表面光滑,不需要额外的表面处理。

因此,高压树脂传递模塑成型工艺适用于对表面质量要求较高的产品制造。

在实际应用中,高压树脂传递模塑成型工艺可以应用于各种塑料制品的生产。

例如,汽车零部件、家电外壳、日用品等都可以使用这种工艺进行生产。

在生产过程中,可以根据不同产品的要求选择不同的树脂材料和模具设计,以满足产品的性能和质量要求。

高压树脂传递模塑成型工艺是一种常用的塑料加工工艺,它具有成型速度快、精度高、表面光滑等优点。

在塑料制品生产中,可以根据不同产品的要求选择这种工艺进行生产,以满足产品的性能和质量要求。

树脂传递模塑工艺树脂传递模塑工艺是一种高效率的成型工艺,广泛应用于各种行业,包括航空航天、汽车、电子、医疗等。

该工艺主要是通过将树脂材料注入模具中,然后通过加热、加压等方式进行固化,最终得到所需形状和尺寸的制品。

一、树脂传递模塑工艺流程1. 准备模具:根据制品的形状和尺寸要求,准备相应的模具。

2. 准备树脂材料:选择适合制品要求的树脂材料,并进行相应的处理,以保证其流动性和固化性能。

3. 注入树脂:将处理好的树脂材料注入模具中。

4. 固化:通过加热、加压等方式,使树脂材料在模具中固化。

5. 脱模:待树脂材料完全固化后,将制品从模具中脱出。

6. 后处理:对制品进行修整、打磨、喷漆等后处理,以满足制品的质量和外观要求。

二、树脂传递模塑工艺特点1. 效率高:树脂传递模塑工艺可以实现自动化生产,生产效率高。

2. 成本低:由于该工艺使用的模具可以根据制品的形状和尺寸进行定制,因此可以大大降低生产成本。

3. 适用范围广:树脂传递模塑工艺可以用于各种形状和尺寸的制品生产,适用范围广。

4. 环保:该工艺使用的树脂材料可以循环使用,对环境友好。

三、树脂传递模塑工艺的应用1. 航空航天领域:在航空航天领域,树脂传递模塑工艺被广泛应用于制造各种形状和尺寸的轻量化制品,如飞机零部件、卫星零部件等。

2. 汽车领域:在汽车领域,树脂传递模塑工艺被广泛应用于制造各种零部件,如汽车车门、汽车发动机罩等。

3. 电子领域:在电子领域,树脂传递模塑工艺被广泛应用于制造各种电子元器件,如电路板、电池等。

4. 医疗领域:在医疗领域,树脂传递模塑工艺被广泛应用于制造各种医疗器材,如医疗器械外壳、医疗容器等。

树脂传递模塑工艺是一种高效、环保、低成本的成型工艺,具有广泛的应用前景。

随着科技的不断发展,该工艺将会不断创新和完善,为各行各业的发展提供更加优质的技术支持。

树脂传递模塑-复合材料成型新工艺

1 随着科技的不断发展,复合材料在工程领域中得到了广泛应用。

树脂传递模塑成型技术是一种新型的复合材料成型工艺,其特点是质轻耐用,性能稳定,经济实惠。

2 树脂传递模塑,即RTM工艺,是在关闭模具中对树脂流动特性进行注射后,再加压、加热复合,将环氧树脂和纤维织物流动,使复合材料的每一层均匀的夹紧料块,以达到复合材料的成型功能。

3 树脂传递模塑成型技术的应用受到了越来越多的重视,因其配料固定、注射灵活,能够满足不同的材料长宽比和形状要求,还能减少加工用料和过程构件多,使复合材料成型更轻、更薄,实现重量轻、节约能源。

4 同时,树脂传递模塑成型工艺具有热固性及气密性好,具有良好的机械性能,并具有很高的可控性,易于复杂的结构件的制造,可满足复杂的结构要求,适用于许多运动拉应力较高的零件或性能要求苛刻的复合材料零件制造。

5 树脂传递模塑成型工艺在航空航天、汽车、机械等行业具有广泛的应用,由于其巨大的制造潜力,也得到了越来越多企业及研究机构的关注。

它既可以满足复杂先进零部件的生产要求,也可以提高整体生产效率,为企业制造提供了新的空间。

总之,树脂传递模塑成型技术受到越来越多的重视,它的应用可以更有效地利用资源、提高性能,优化制造工艺,并为生产环节带来更多的精心安排,更好的应对环境压力,是可持续发展的重要动力来源。

树脂传递模塑工艺(树脂压铸成型)属于复合材料的液体成型工艺

(Liquid composite molding)。

它是在20世纪70年代发展起来的复合材料成型新工艺,也有资料认为它是由20世纪30年代的浇铸冷模工艺演变而来的,在西欧RTM工艺也称"树脂注射"工艺。

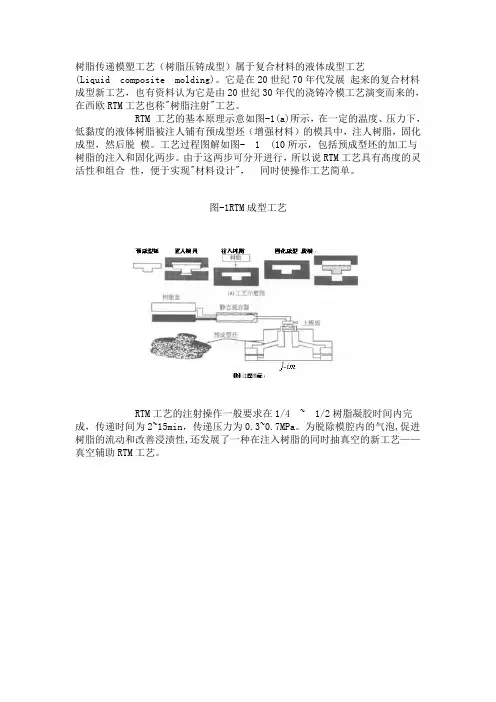

RTM 工艺的基本原理示意如图-1(a)所示,在一定的温度、压力下,低黏度的液体树脂被注人铺有预成型坯(增强材料)的模具中,注人树脂,固化成型,然后脱模。

工艺过程图解如图- 1 (10所示,包括预成型坯的加工与树脂的注入和固化两步。

由于这两步可分开进行,所以说RTM工艺具有髙度的灵活性和组合性,便于实现"材料设计",同时使操作工艺简单。

图-1RTM成型工艺

RTM工艺的注射操作一般要求在1/4 ~ 1/2树脂凝胶时间内完成,传递时间为2~15min,传递压力为0.3~0.7MPa。

为脱除模腔内的气泡,促进树脂的流动和改善浸渍性,还发展了一种在注入树脂的同时抽真空的新工艺——真空辅助RTM工艺。

树脂传递模塑成型工艺嘿,朋友们!今天咱来聊聊树脂传递模塑成型工艺,这可真是个有意思的玩意儿呢!你看啊,树脂传递模塑成型工艺就像是一个神奇的魔法,能把液态的树脂变成各种形状坚固的物件。

就好像你给面团塑形一样,只不过这个“面团”是树脂啦!想象一下,把树脂倒进模具里,然后看着它慢慢填满每一个角落,是不是感觉很奇妙?这可不是随随便便就能做到的哦!这需要精确的控制和高超的技巧。

在这个过程中,模具就像是一个宝贝盒子,它决定了最终成品的形状和尺寸。

要是模具做得不好,那可就糟糕啦,出来的东西可能就奇形怪状咯!所以说模具的制作可得精心再精心呀。

树脂呢,就像是个调皮的小精灵,你得好好“伺候”着它。

温度啦、压力啦,都得把握得恰到好处,不然它可就不听话啦,不是凝固得不好,就是出现气泡之类的问题。

这就好像你养宠物,得了解它的脾气习性,才能把它照顾好呀!然后啊,等树脂在模具里乖乖地凝固了,你就能得到一个崭新的物件啦!那感觉,就像是你亲手创造了一个小世界一样,特别有成就感。

树脂传递模塑成型工艺的好处可不少呢!它能做出很复杂的形状,那些传统工艺很难做到的,它都能轻松搞定。

而且啊,成品的质量还特别好,坚固又耐用。

咱再说说它在实际生活中的应用吧,汽车零件、飞机部件,好多地方都有它的身影呢!你想想,那些精致的零件,可都是通过这个工艺制造出来的呀,多厉害!咱普通人虽然不会直接去用这个工艺做东西,但了解了解也挺有意思的呀,说不定哪天就能派上用场呢!比如说你突然想自己动手做个小玩意,这时候知道树脂传递模塑成型工艺不就派上用场啦?总之呢,树脂传递模塑成型工艺真的是个很了不起的工艺,它让我们的生活变得更加丰富多彩。

它就像一个默默奉献的幕后英雄,为我们制造出各种好用又好看的东西。

咱可得好好感谢这个工艺呀,不是吗?。