中温scr脱硝反应温度

- 格式:docx

- 大小:11.17 KB

- 文档页数:2

SNCR脱硝效率的影响因素

在SNCR技术设计和应用中,影响脱硝效果的主要因素包括:

1. 温度范围

NOx的还原反应发生在一特定的温度范围内(最佳的反应温度850℃-1100℃)。

2. 合适的温度范围内可以停留的时间

停留时间:指反应物在反应器内停留的总时间;在此时间内,NH3、尿素等还原剂与烟气的混合、水的蒸发、还原剂的分解和NOx的还原等步骤必须完成;停留时间的大小取决于锅炉的气路的尺寸和烟气流经锅炉气路的气速;SNCR系统中,停留时间一般为0.001s~10s。

3. 反应剂和烟气混合的程度

混合程度:要发生还原反应,还原剂必须与烟气分散和混合均匀;混合程度取决于锅炉的形状与气流通过锅炉的方式。

4. NH3/NOx摩尔比(化学当量比)

5. 未控制的NOx浓度水平

6. 气氛(氧量、一氧化碳浓度)的影响

7. 氮剂类型和状态

SNCR不需催化剂,反应温度:750-1000℃,加入过量的氨(NH3/NO=1.5), 最佳反应温度900-950℃,反应停留时间约0.25S。

SNCR该法具有工艺简单,价格低廉的特点,但是由于还原介质与烟气的混合控制困难,氨逃逸量大,实际应用脱硝效率较SCR低,约25-40%,相同脱硝效率30%时,SNCR投资费用仅为SCR 的1/3。

1.1SCR脱硝工艺原理本项目烟气脱硝采用中低温 SCR 脱硝工艺。

采用氨水作为还原剂。

中低温SCR系统工艺流程如下:焦炉烟气中的NOx与氨在SCR催化剂的作用下发生反应,NOx最终以N2的形式排放。

4NO+4NH3+O2→4N2+6H2ONO+NO2+2NH3→3H2O+2N26NO+4NH3→5N2+6H2O其中的SCR催化剂为成熟稳定的中低温催化剂,反应温度为190℃~250℃。

2工艺系统组成2.1烟气系统3#焦炉烟道从现有地下分烟道引出后,在引出的分烟道上分别安装烟道挡板,分烟道汇合成一个烟道再进入脱硫反应器以及后部的除尘器和SCR反应器,经脱硫脱硝后的烟气经引风机引回地下烟道,单侧烟道流通截面能够满足烟气的流通需要,因此引回的烟道仅进入一侧地下烟道。

在脱硫脱硝系统前后设置原烟气烟道挡板和净烟气烟道挡板,以便于在脱硫脱硝系统需要离线维护时能将焦炉烟气切出,同时为了保证脱硫脱硝系统故障时不影响焦炉的正常生产,保留现有地下烟道作为旁路,并设置旁路挡板。

受制于现有地下烟道挡板的密封性能,需要将其更换为密封性能良好的具有密封结构的翻转式烟道挡板。

4#系统与3#系统基本相同,由于其进入烟道的地下烟道已经汇合为一个烟道,因此其因此烟道、原烟气烟道挡板和旁路烟道挡板仅设置1套即可。

烟气系统包括烟道及烟道支架、挡板门、膨胀节和引风机等。

(1)设计原则烟道设计能够承受如下负荷:烟道自重、风雪荷载、地震荷载、灰尘积累、内衬和保温的重量等。

烟道内烟气流速15m/s左右。

所有烟道在适当的位置配有足够数量和大小的人孔门,以便于烟道(包括挡板门和补偿器)的维修检查和清除积灰。

在外削角急转弯头和变截面收缩急转弯头处等,以及根据烟气流动模型研究结果要求的地方,设置导流板。

为了使与烟道连接的设备的受力在允许范围内,特别要注意考虑烟道系统的热膨胀,热膨胀通过膨胀节进行补偿。

在原烟气烟道和净烟气烟道上设置烟气在线监测设备,监测烟气的量以及烟气中主要污染物的浓度。

SCR和SNCRSCR脱硝技术SCR装置运行原理如下:氨气作为脱硝剂被喷入高温烟气脱硝装置中,在催化剂的作用下将烟气中NOx 分解成为N2和H2O,其反应公式如下:催化剂4NO + 4NH3 +O2 →4N2 + 6H2O催化剂NO +NO2 + 2NH3 →2N2 + 3H2O一般通过使用适当的催化剂,上述反应可以在200 ℃~450 ℃的温度范围内有效进行, 在NH3 /NO = 1的情况下,可以达到80~90%的脱硝效率。

烟气中的NOx 浓度通常是低的,但是烟气的体积相对很大,因此用在SCR装置的催化剂一定是高性能。

因此用在这种条件下的催化剂一定满足燃煤锅炉高可靠性运行的要求。

烟气脱硝技术特点SCR脱硝技术以其脱除效率高,适应当前环保要求而得到电力行业高度重视和广泛的应用。

在环保要求严格的发达国家例如德国,日本,美国,加拿大,荷兰,奥地利,瑞典,丹麦等国SCR脱硝技术已经是应用最多、最成熟的技术之一。

根据发达国家的经验, SCR脱硝技术必然会成为我国火力电站燃煤锅炉主要的脱硝技术并得到越来越广泛的应用。

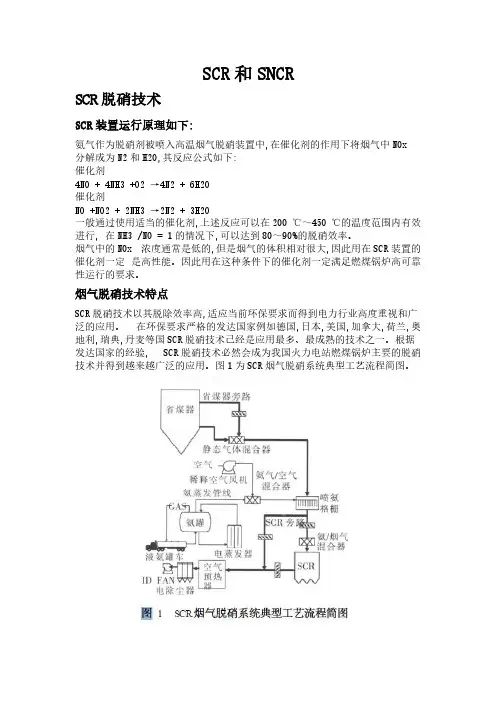

图1为SCR烟气脱硝系统典型工艺流程简图。

SCR脱硝系统一般组成图1为SCR烟气脱硝系统典型工艺流程简图, SCR系统一般由氨的储存系统、氨与空气混合系统、氨气喷入系统、反应器系统、省煤器旁路、SCR旁路、检测控制系统等组成。

液氨从液氨槽车由卸料压缩机送人液氨储槽,再经过蒸发槽蒸发为氨气后通过氨缓冲槽和输送管道进人锅炉区,通过与空气均匀混合后由分布导阀进入SCR反应器内部反应, SCR反应器设置于空气预热器前,氨气在SCR 反应器的上方,通过一种特殊的喷雾装置和烟气均匀分布混合,混合后烟气通过反应器内催化剂层进行还原反应。

SCR系统设计技术参数主要有反应器入口NOx 浓度、反应温度、反应器内空间速度或还原剂的停留时间、NH3 /NOx 摩尔比、NH3 的逃逸量、SCR系统的脱硝效率等。

氨储存、混合系统每个SCR反应器的氨储存系统由一个氨储存罐,一个氨气/空气混合器,两台用于氨稀释的空气压缩机(一台备用)和阀门,氨蒸发器等组成。

SCR和SNCR脱硝技术SCR脱硝技术SCR装置运行原理如下:氨气作为脱硝剂被喷入高温烟气脱硝装置中,在催化剂的作用下将烟气中NOx 分解成为N2和H2O,其反应公式如下:催化剂4NO + 4NH3 +O2 →4N2 + 6H2O催化剂NO +NO2 + 2NH3 →2N2 + 3H2O一般通过使用适当的催化剂,上述反应可以在200 ℃~450 ℃的温度范围内有效进行, 在NH3 /NO = 1的情况下,可以达到80~90%的脱硝效率。

烟气中的NOx 浓度通常是低的,但是烟气的体积相对很大,因此用在SCR装置的催化剂一定是高性能。

因此用在这种条件下的催化剂一定满足燃煤锅炉高可靠性运行的要求。

烟气脱硝技术特点SCR脱硝技术以其脱除效率高,适应当前环保要求而得到电力行业高度重视和广泛的应用。

在环保要求严格的发达国家例如德国,日本,美国,加拿大,荷兰,奥地利,瑞典,丹麦等国SCR脱硝技术已经是应用最多、最成熟的技术之一。

根据发达国家的经验, SCR脱硝技术必然会成为我国火力电站燃煤锅炉主要的脱硝技术并得到越来越广泛的应用。

图1为SCR烟气脱硝系统典型工艺流程简图。

SCR脱硝系统一般组成图1为SCR烟气脱硝系统典型工艺流程简图, SCR系统一般由氨的储存系统、氨与空气混合系统、氨气喷入系统、反应器系统、省煤器旁路、SCR旁路、检测控制系统等组成。

液氨从液氨槽车由卸料压缩机送人液氨储槽,再经过蒸发槽蒸发为氨气后通过氨缓冲槽和输送管道进人锅炉区,通过与空气均匀混合后由分布导阀进入SCR反应器内部反应, SCR反应器设置于空气预热器前,氨气在SCR 反应器的上方,通过一种特殊的喷雾装置和烟气均匀分布混合,混合后烟气通过反应器内催化剂层进行还原反应。

SCR系统设计技术参数主要有反应器入口NOx 浓度、反应温度、反应器内空间速度或还原剂的停留时间、NH3 /NOx 摩尔比、NH3 的逃逸量、SCR系统的脱硝效率等。

关于SCR脱硝系统对锅炉设备的影响分析及对策探讨SCR脱硝系统是一种采用催化剂材料作为催化剂,通过催化氨水与NOx气体反应生成氮和水,从而降低NOx浓度的废气处理设备。

它具有技术成熟、处理效果好、操作简单等优点,已经成为大型电厂烟气脱硝的主流处理技术。

但是,SCR脱硝系统也会对锅炉设备产生一定的影响,这主要表现在以下几个方面。

1. 烟气温度降低SCR脱硝系统在对烟气进行处理时,需要将烟气温度降低到对催化剂材料作用效果最佳的温度范围。

一般来说,SCR脱硝系统的催化反应需要在200℃左右进行,这意味着在脱硝系统之前需要对烟气进行降温处理。

烟气的降温处理通常采用余热锅炉、空气预热器等方式,这会使得锅炉的烟气温度降低,从而影响蒸汽发生器的热效率,增加锅炉的热负荷,降低锅炉的输出功率。

针对这种影响,可以通过优化余热回收系统,增加余热锅炉传热面积、加大锅炉结构尺寸、加强烟道阻力等方式来解决。

2. 氧化学量的变化SCR脱硝系统将氨水喷入烟气中,与NOx进行化学反应生成氮和水。

这会导致系统内的氧化还原反应发生变化,对于锅炉来说,这意味着在燃烧过程中氧化剂的需求量会发生变化。

具体来说,SCR脱硝系统的喷氨量和空气量之间的平衡关系可能会导致炉内的氧化剂含量下降,从而影响锅炉的燃烧效率。

针对这种影响,可以通过提高炉内的空气供应,增强氧化剂的供应量,从而使锅炉的燃烧效率得到提升。

同时,在设计SCR脱硝系统时需要特别注意氨水喷射的位置和时间,以避免影响锅炉燃烧效率。

3. 催化剂材料的稳定性及寿命SCR脱硝系统的催化剂是为实现催化还原反应而设计的。

这些催化剂虽然能够有效地降低NOx排放,但其稳定性和使用寿命却是制约SCR脱硝系统应用的关键因素之一。

在实际运行中,催化剂材料的性质会受到很多因素的影响,例如温度、烟气成分、空气质量等。

这些因素可能会导致催化剂材料的降解和老化,使得催化剂的性能下降甚至失效,从而影响SCR脱硝系统的处理效果。

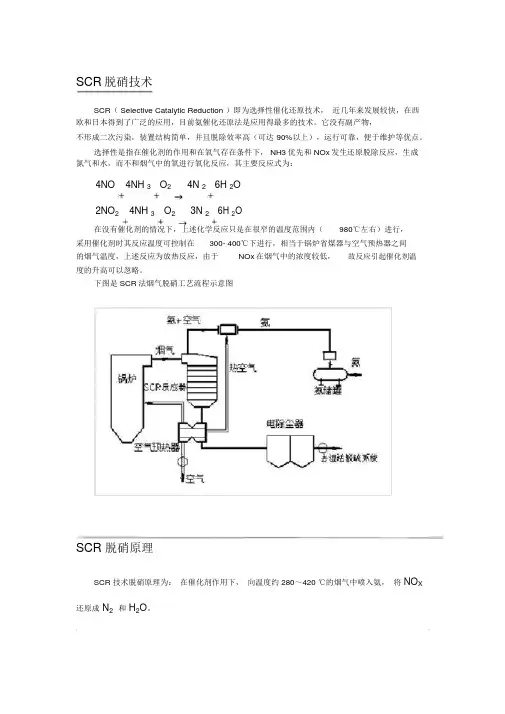

SCR脱硝技术SCR( Selective Catalytic Reduction )即为选择性催化还原技术,近几年来发展较快,在西欧和日本得到了广泛的应用,目前氨催化还原法是应用得最多的技术。

它没有副产物,不形成二次污染,装置结构简单,并且脱除效率高(可达 90%以上),运行可靠,便于维护等优点。

选择性是指在催化剂的作用和在氧气存在条件下, NH3优先和 NOx发生还原脱除反应,生成氮气和水,而不和烟气中的氧进行氧化反应,其主要反应式为:4NO4NH 3O24N 26H 2O2NO24NH 3O23N 26H 2O在没有催化剂的情况下,上述化学反应只是在很窄的温度范围内(980℃左右)进行,采用催化剂时其反应温度可控制在300- 400℃下进行,相当于锅炉省煤器与空气预热器之间的烟气温度,上述反应为放热反应,由于NOx在烟气中的浓度较低,故反应引起催化剂温度的升高可以忽略。

下图是 SCR法烟气脱硝工艺流程示意图SCR 脱硝原理SCR 技术脱硝原理为:在催化剂作用下,向温度约 280~420 ℃的烟气中喷入氨,将NO X 还原成 N2和 H2O。

SCR 脱硝催化剂:催化剂作为SCR脱硝反应的核心, 其质量和性能直接关系到脱硝效率的高低, 所以 , 在火电厂脱硝工程中,除了反应器及烟道的设计不容忽视外, 催化剂的参数设计同样至关重要。

一般来说 , 脱硝催化剂都是为项目量身定制的 , 即依据项目烟气成分、特性 , 效率以及客户要求来定的。

催化剂的性能 ( 包括活性、选择性、稳定性和再生性 ) 无法直接量化 , 而是综合体现在一些参数上 , 主要有 : 活性温度、几何特性参数、机械强度参数、化学成分含量、工艺性能指标等。

催化剂的形式有:波纹板式,蜂窝式,板式SCR 脱硝工艺SCR脱硝工艺的原理是在催化剂的作用下,还原剂(液氨)与烟气中的氮氧化物反应生成无害的氮和水,从而去除烟气中的 NOx。

选择性是指还原剂 NH3和烟气中的 NOx发生还原反应,而不与烟气中的氧气发生反应。

SCR低温脱硝催化剂一、技术背景我国烟气脱硝市场中,选择性催化还原(SCR)技术是电站锅炉NOX排放控制的主要技术,SCR反应的完成需要使用催化剂。

目前商业上应用比较广泛的是运行温度处于320-450℃的中温催化剂,因此催化还原脱硝的反应温度应控制在320- 400℃。

当反应温度低于300℃时,在催化剂表面会发生副反应,NH3与S03和H20反应生成(NH4)2S04或NH4HSO4减少与NOx的反应,生成物附着在催化剂表面,堵塞催化剂的通道和微孔,降低催化剂的活性。

另外,如果反应温度高于催化剂的适用温度,催化剂通道和微孔发生变形,从而使催化剂失活。

因此,保证合适的反应温度是选择性催化还原法(SCR)正常运行的关键。

由于电站锅炉在大气温度较低和低负荷运行时,烟气温度会低于SCR适用温度。

由于锅炉设计方面的原因,在低气温和低负荷条件下亚临界和超高压汽包锅炉烟气温度的缺口可以达到20℃以上,比直流和超临界锅炉更大,此时SCR停运,烟气排放浓度将不能满足国家环保要求。

我国目前尚没有成熟的低温SCR 脱硝技术,需要使用复杂的换热系统才能应用SCR脱硝增加了能耗和设备投资,因此面临着艰巨的NOX减排困难。

根据环保部《火电厂大气污染物排放标准》是国家强制标准,火电厂在任何运行负荷时,都必须达标排放。

脱硝系统无法运行导致的氮氧化物排放浓度高于排放限值要求的,应认定为超标排放,并依法予以处罚。

目前全工况脱硝技术已经成熟,火电厂现有脱硝系统与运行负荷变化不匹配、不能正常运行、造成超标排放的,应进行改造,提高投运率和脱硝效率。

二、技术现状SCR低温脱硝催化剂,是洛阳万山高新技术应用工程有限公司为了解决汽包锅炉某些工况烟气温度过低和SCR低负荷运行时,导致SCR脱硝无法正常运行的技术难题,该技术是结合现有SCR脱硝工艺,从而实现SCR低温脱硝催化剂低温脱硝,SCR低温脱硝催化剂最为简单有效,由于烟气中的氮氧化物主要组成是NO(占95%),NO难溶于水,而高价态的NO2、N2O5等可溶于水生成HNO2和HNO3,溶解能力大大提高,很容易通过碱液喷淋等手段将其从烟气中脱出。

精心整理SCR 和SNCR 脱硝技术SCR 脱硝技术SCR 装置运行原理如下:氨气作为脱硝剂被喷入高温烟气脱硝装置中,在催化剂的作用下将烟气中NOx 分解成为N2和H2O,其反应公式如下:催化剂?4NO+4NH3+O2→4N2+6H2O催化剂?的情况下,烟气中的SCR SCR 图1为热器前,SCR 时间、每个SCR 反应器的氨储存系统由一个氨储存罐,一个氨气/空气混合器,两台用于氨稀释的空气压缩机(一台备用)和阀门,氨蒸发器等组成。

氨储存罐可以容纳15天使用的无水氨,可充至85%的储罐体积,装有液面仪和温度显示仪。

液氨汽化采用电加热的方式,同时保证氨气/空气混合器内的压力为350kPa 。

NH3和烟气混合的均匀性和分散性是维持低NH3逃逸水平的关键。

为了保证烟气和氨气在烟道分散好、混合均匀,可以通过下面方式保证混合:在反应器前安装静态混合器;增加NH3喷入的能量;增加喷点的数量和区域;改进喷射的分散性和方向;在NH3喷入后的烟道中设置导流板;同时还应根据冷态流动模型试验结果和数学流动模型计算结果对喷氨系统的结构进行优化。

喷氨系统?喷氨系统根据锅炉负荷、反应器入口NOx 浓度、反应器出口NOx 浓度测量的反馈信号,控制氨的喷入量。

反应器系统?SCR反应器采用固定床形式,催化剂为模块放置。

反应器内的催化剂层数取决于所需的催化剂反应表面积。

典型的布置方式是布置二至三层催化剂层。

在最上一层催化剂层的上面,是一层无催化剂的整流层,其作用是保证烟气进入催化剂层时分布均匀。

通常,在第三层催化剂下面还有一层备用空间,以便在催化剂活性降低时加入第四层催化剂层。

在反应器催化剂层间设置吹灰装置,定时吹灰,吹扫时间30~120分钟,每周1~2次。

如有必要,还应进行反应器内部的定期清理。

反应器下设有灰斗,与电厂排灰系统相连,定时排灰。

省煤器和反应器旁路系统?在省煤器前和反应器之间设置旁路,称之为省煤器旁路。

当锅炉负荷降低,烟气流量减少,进入反应器的烟气温度低于要求值时,旁路开通,向反应器导入高温烟气,提高反应器内的温度。

脱硝SCR工艺介绍第一章脱硝技术介绍SCR 脱硝系统是利用催化剂,在一定温度下,使烟气中的NOx 与氨气供应系统注入的氨气混合后发生还原反应,生成氮气和水,从而降低NOx 的排放量,减少烟气对环境的污染。

其中SCR 反应器中发生反应如下:4NO + 4NH3 + O2催化剂4N2+ 6H2O (1)6NO2 + 8NH3催化剂7N2+ 12H2O (2)NO + NO2 + 2NH3催化剂2N2+ 3H2O (3)SCR 脱硝工艺系统可分为氨水储运系统、氨气制备和供应系统、氨/空气混合系统、氨喷射系统、烟气系统、SCR 反应器系统和废水吸收处理系统等。

其中由氨水槽车运送氨水,氨水由槽车输入储氨罐内,并依靠氨水泵将储氨罐中的氨水输送到氨水蒸发罐内蒸发为氨气,与稀释风机鼓入的稀释空气在氨/空气混合器中混合后,送达氨喷射系统。

在SCR 入口烟道处,喷射出的氨气和来自焦炉出口的烟气混合后进入SCR 反应器,通过两层催化剂进行脱硝反应,最终通过出口烟道回至余热锅炉,达到脱硝的目的。

第二章方案编制输入条件1. 概述1.1 编制依据(1) 中华人民共和国国家标准GB 16171-2012《炼焦化学工业污染物排放标准》和临汾大气污染防治文件。

(2) 中华人民共和国的有关法律、法规、部门规章及工程所在地的地方法规;(3) 现行有关的国家标准、规范,行业标准、规范及自治区级有关标准、规范;(4)业主提供的设计资料。

1.2 主要设计原则(1)选择符合环保要求的最经济合适的烟气脱硝工艺方案,烟气脱硝系统不能影响系统正常运行;(2)烟气脱硝工程尽可能按现有设备状况及场地条件进行布置,力求工艺流程和设施布置合理、操作安全、简便,对原机组设施的影响最少;(3)对脱硝副产物的处理应符合环境保护的长远要求,尽量避免脱硝副产物的二次污染,脱硝工艺应尽可能减少噪音对环境的影响;(4)脱硝工程应尽量节约能源和水源,降低脱硝系统的投资和运行费用;(5)脱硝系统年运行小时数按8000小时,脱硝系统可利用率98%以上;(6)SCR装置按反应器出口NO x含量150mg/Nm3以下达到环保要求。

SCR脱硝技术SCR (Selective Catalytic Reduction)即为选择性催化还原技术,近几年来发展较快,在西欧和日本得到了广泛的应用,目前氨催化还原法是应用得最多的技术。

它没有副产物,不形成二次污染,装置结构简单,并且脱除效率高(可达90%以上),运行可靠,便于维护等优点。

选择性是指在催化剂的作用和在氧气存在条件下,NH3优先和NOx发生还原脱除反应,生成氮气和水,而不和烟气中的氧进行氧化反应,其主要反应式为:4NO+4NH3+O2 宀4N2+6H2O (1 )2NO2+4NH3 +O2 宀3N2+6H2O (2 )在没有催化剂的情况下,上述化学反应只是在很窄的温度范围内( 980 C左右)进行,采用催化剂时其反应温度可控制在300-400 C下进行,相当于锅炉省煤器与空气预热器之间的烟气温度,上述反应为放热反应,由于NOx在烟气中的浓度较低,故反应引起催化剂温度的升高可以忽略。

下图是SCR法烟气脱硝工艺流程示意图SCR脱硝原理SCR技术脱硝原理为:在催化剂作用下,向温度约280〜420 C的烟气中喷入氨,将NOX还原成N2和H2O。

旦主要反应如下:ANO +4NH3 + 6 T + 6HiO6NO T 5N^ + 6H2OEN6+2N出+2N6+4 砧卄O?T3昭+ 6H2O 反应原理如图所示;關炉电除尘器借化糾脱硝原理图SCR脱硝催化剂:催化剂作为SCR脱硝反应的核心,其质量和性能直接关系到脱硝效率的高低,所以,在火电厂脱硝工程中,除了反应器及烟道的设计不容忽视外,催化剂的参数设计同样至关重要。

一般来说,脱硝催化剂都是为项目量身定制的,即依据项目烟气成分、特性,效率以及客户要求来定的。

催化剂的性能(包括活性、选择性、稳定性和再生性)无法直接量化,而是综合体现在一些参数上,主要有:活性温度、几何特性参数、机械强度参数、化学成分含量、工艺性能指标等。

催化剂的形式有:波纹板式,蜂窝式,板式SCR 脱硝工艺SCR 脱硝工艺的原理是在催化剂的作用下,还原剂(液氨)与烟气中的氮氧化物反应生成无害的氮和水,从而去除烟气中的 NOx 。

中温scr脱硝反应温度中温SCR脱硝反应温度脱硝技术是指通过化学反应将燃烧过程中产生的氮氧化物(NOx)转化为无害物质的过程。

其中,选择性催化还原(Selective Catalytic Reduction,简称SCR)是一种常用的脱硝方法。

而中温SCR脱硝反应温度则是指SCR反应发生的温度范围。

SCR脱硝技术是目前应用较广泛的脱硝技术之一,它通过将氨水(NH3)或尿素溶液作为还原剂,在催化剂的作用下与燃烧过程中生成的NOx发生反应,生成氮气(N2)和水(H2O)。

SCR脱硝技术具有高效、可靠、稳定等优点,被广泛应用于烟气脱硝处理领域。

中温SCR脱硝反应温度通常在250℃至450℃之间,这个温度范围是由催化剂的特性和反应动力学等因素决定的。

在低温下,催化剂的活性较低,反应速率较慢;而在高温下,催化剂的寿命较短,容易发生失活。

因此,选择合适的反应温度对于SCR脱硝的效果至关重要。

在中温SCR脱硝反应温度范围内,催化剂的活性较高,可以实现较高的脱硝效率。

此外,中温SCR脱硝反应温度范围还具有以下优势:1. 适应性广:中温SCR脱硝反应温度范围适用于不同类型的燃烧设备和燃料,包括煤炭、石油、天然气等。

2. 反应速率较高:在中温范围内,催化剂的活性较高,反应速率较快,能够在较短的时间内完成脱硝反应。

3. 抗氧化性好:中温SCR催化剂具有较好的抗氧化性能,能够在高温下长时间稳定运行,延长催化剂的使用寿命。

4. 操作简便:中温SCR脱硝反应温度范围内,反应条件相对温和,操作简便,不需要过多的能源和设备投入。

在实际应用中,中温SCR脱硝反应温度的选择需要综合考虑多个因素,包括燃烧设备的工作温度、燃料特性、催化剂的性能等。

同时,还需要根据不同的排放标准和环境要求,合理调整反应温度,以实现脱硝效果的最大化。

中温SCR脱硝反应温度范围在250℃至450℃之间,是一种高效、可靠的脱硝技术。

选择适当的反应温度对于提高脱硝效率和延长催化剂的使用寿命具有重要意义。

SCR工艺主要设计操作条件及影响 名称 控制范围 影响

SCR反应器速度 325~420℃,最大

允许波动±93℃ 温度低,脱硝率降,SO3副反应增加(通常<1%)

S

V

空速(烟气流量与催化剂体积之比) 2700~3600h‐1 空速低,预热器、催化剂积灰,空速高,

脱硝率降低及催化剂磨损

NH3/NO X 0.8 比值小,脱硝率降低;比值大,预热器积

灰

NO X脱除效率 60%~80% 催化剂配置2~3层,另增加一层空层

氨逃逸量 2~5 ppm 逃逸量大预热器积灰

催化剂压力降 50~100 mmH2O 不积灰运行

单层催化剂寿命 ≥20000h 全部催化剂更换为8~10年

国内SCR项目投资估算

国内单位KW投资成本与脱硝率、运行费用表:

脱硝率(%) 新机组投资成

本(元/KW)

新机组运行费用

(元/kgNO X)

老机组投资成

本(元/KW)

老机组运行费用

(元/kgNO X)

30 50 2.0~4.0 100 1.4~2.8 50 100 3.0~5.0 120 2.0~3.5 65 120 4.0~6.0 150 2.8~4.2 80 150 5.0~7.0 200 3.5~5.0。

中温scr脱硝反应温度中温脱硝反应温度是指在燃煤锅炉中进行脱硝处理时,选择适当的反应温度进行脱硝反应的过程。

脱硝反应是指将燃煤过程中生成的氮氧化物(NOx)转化为氮气(N2)的化学反应。

而中温脱硝反应温度通常是指在200℃至400℃之间进行脱硝反应的温度范围。

在燃煤锅炉中,燃烧过程会产生大量的NOx。

NOx的排放对环境造成严重的污染,对人体健康也存在一定的危害。

因此,对燃煤锅炉进行脱硝处理是非常必要的。

而中温脱硝反应温度的选择对于脱硝效果具有重要的影响。

中温脱硝反应温度范围的选择是基于多方面的考虑。

首先,中温范围内的温度相对较低,不会对燃煤锅炉的运行造成过大的影响,可以较好地适应锅炉的运行要求。

其次,中温范围内的温度可以提供较好的反应条件,有利于脱硝反应的进行。

此外,中温范围内的温度可以在一定程度上避免副反应的发生,提高脱硝效果。

中温脱硝反应温度的选择还需考虑到锅炉的运行参数和燃煤特性等因素。

一般来说,锅炉的运行参数包括燃烧温度、炉膛氧浓度等。

而燃煤特性则包括燃煤硫含量、燃煤灰含量等。

这些因素会对脱硝反应的温度选择产生一定的影响。

因此,在进行中温脱硝反应温度的选择时,需要综合考虑这些因素,以达到最佳的脱硝效果。

值得注意的是,中温脱硝反应温度的选择需要根据具体情况进行调整。

不同的锅炉和燃煤特性可能需要不同的中温脱硝反应温度。

因此,在进行脱硝处理时,需要根据实际情况进行温度的选择,并进行相应的监测和调整,以保证脱硝效果的达标。

中温脱硝反应温度的选择对于脱硝效果具有重要的影响。

在选择中温脱硝反应温度时,需要综合考虑锅炉的运行参数和燃煤特性等因素,并根据实际情况进行调整。

通过合理选择中温脱硝反应温度,可以有效地降低燃煤锅炉的NOx排放,减少对环境的污染,保护人类健康。

中温SCR脱硝反应温度

1. 什么是中温SCR脱硝反应

中温SCR(Selective Catalytic Reduction)脱硝反应是一种常用的氮氧化物(NOx)减排技术。

它通过在催化剂的作用下,在一定的温度范围内将氨气(NH3)与燃烧产生的氮氧化物发生反应,将其转化为氮气(N2)和水蒸气(H2O)。

中温SCR脱硝反应的温度范围通常在250℃到400℃之间。

2. 中温SCR脱硝反应的原理

中温SCR脱硝反应的原理是利用催化剂上的活性组分催化氨气与氮氧化物的反应。

催化剂通常采用金属氧化物,如钒、钼、钨等。

脱硝反应主要包括两个步骤:

•第一步是氧化亚氮(NO)的氧化反应,将NO氧化为二氧化氮(NO2)。

该反应是一个快速的自发反应,通常在200℃以下就能达到几乎完全的转化。

•第二步是氨气与二氧化氮的反应,生成氮气和水蒸气。

该反应需要在一定的温度范围内进行,通常在250℃到400℃之间,最佳反应温度约为300℃。

3. 中温SCR脱硝反应温度的选择

中温SCR脱硝反应温度的选择是一个关键的参数,它会直接影响脱硝效率和催化剂的稳定性。

一般来说,选择合适的反应温度可以实现高效的脱硝效果。

3.1 温度对脱硝效率的影响

反应温度对脱硝效率有着重要的影响。

在低温下,催化剂的活性较低,脱硝效率较差;而在高温下,催化剂的活性会下降,也会导致脱硝效率下降。

因此,选择适当的中温范围可以实现较高的脱硝效率。

3.2 温度对催化剂的稳定性的影响

温度也会对催化剂的稳定性产生影响。

过高的温度会导致催化剂表面的活性组分烧结,失去催化活性;而过低的温度则会导致催化剂表面积分子吸附,也会影响催化活性。

因此,选择适当的中温范围可以保证催化剂的稳定性。

3.3 中温范围的选择

根据研究和实践经验,中温SCR脱硝反应的最佳温度范围通常在250℃到400℃之间。

在这个温度范围内,催化剂的活性较高,脱硝效率较好,并且催化剂的稳定性也能得到保证。

具体的反应温度可以根据实际情况进行调整,以达到最佳的脱硝效果。

4. 中温SCR脱硝反应温度的控制方法

为了实现中温SCR脱硝反应温度的精确控制,可以采用以下方法:

4.1 催化剂选择

选择适合中温SCR脱硝反应的催化剂非常重要。

常用的催化剂有钒、钼、钨等金属氧化物。

不同的催化剂在不同的温度范围内有不同的活性,因此需要根据实际情况选择合适的催化剂。

4.2 温度监测与控制

通过在反应器中设置温度传感器,可以实时监测反应温度,并通过控制系统对温度进行精确控制。

常用的控制方法有PID控制、模糊控制等,可以根据实际需要选择合适的控制策略。

4.3 氨气供应控制

中温SCR脱硝反应需要供应适量的氨气作为还原剂。

通过控制氨气的供应量,可以实现对反应温度的控制。

常用的供氨控制方法有氨气流量控制、氨气浓度控制等。

5. 总结

中温SCR脱硝反应温度是影响脱硝效率和催化剂稳定性的重要参数。

适当选择反应温度可以实现高效的脱硝效果。

通过合理选择催化剂、温度监测与控制以及氨气供应控制等方法,可以实现对中温SCR脱硝反应温度的精确控制。

这将有助于提高脱硝效率,减少氮氧化物的排放,保护环境。