锌氧化物的固体碳还原过程

- 格式:ppt

- 大小:667.00 KB

- 文档页数:51

氧化锌碳热还原过程热力学氧化锌是一种重要的无机化合物,广泛应用于工业、医药、农业等领域。

在工业生产中,氧化锌的生产过程中,碳热还原法是一种常用的制备方法。

本文将从热力学角度探讨氧化锌碳热还原过程的相关问题。

一、氧化锌碳热还原反应方程式氧化锌碳热还原反应的化学方程式如下:ZnO + C → Zn + CO其中,ZnO为氧化锌,C为碳,Zn为锌,CO为一氧化碳。

在该反应中,碳与氧化锌发生化学反应,生成锌和一氧化碳。

由于碳的还原能力强,因此可以将氧化锌还原为锌。

二、氧化锌碳热还原反应的热力学分析1.热力学基础知识热力学是研究物质热力学性质及其相互转化的学科。

在热力学中,热力学第一定律(能量守恒定律)和热力学第二定律(熵增定律)是最基本的定律。

2.热力学分析在氧化锌碳热还原反应中,反应物为氧化锌和碳,生成物为锌和一氧化碳。

反应过程中,热量的变化可以用热力学方程式表示:ΔH=Hp-Hr其中,ΔH为反应热,Hp为生成物的焓,Hr为反应物的焓。

焓是热力学中的一个重要物理量,表示物质的内能和压强的乘积。

在氧化锌碳热还原反应中,反应物和生成物的焓变化如下:ZnO:-348.1 kJ/molC:0 kJ/molZn:0 kJ/molCO:-110.5 kJ/mol因此,氧化锌碳热还原反应的反应热为:ΔH=0+(-110.5)-(0+(-348.1))=237.6 kJ/mol该反应的反应热为正值,表明该反应是放热反应,即反应过程中放出热量,热量的贡献来自于生成物的焓值和反应物的焓值之差。

三、影响氧化锌碳热还原反应的因素1.温度温度是影响氧化锌碳热还原反应速率的重要因素。

反应速率随着温度的升高而增加,因为在高温下,反应物的活性增加,反应也更容易发生。

但是,温度过高会导致反应速率下降,因为高温下生成物的分解可能会影响反应速率。

2.反应物浓度反应物浓度是影响氧化锌碳热还原反应速率的另一个重要因素。

反应物浓度越高,反应速率越快。

第一章1.碳还原法制取铁粉的过程机理是什么?影响铁粉还原过程和铁粉质量的因素有哪些?答:铁氧化物的还原过程是分段进行的,即从高价氧化铁到低价氧化铁,最后转变成金属:Fe2O3→Fe3O4→Fe。

固体碳还原金属氧化物的过程通常称为直接还原。

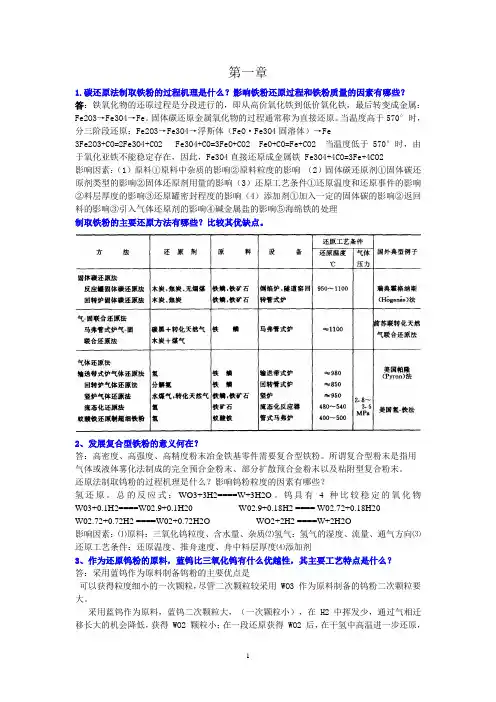

当温度高于570°时,分三阶段还原:Fe2O3→Fe3O4→浮斯体(FeO·Fe3O4固溶体)→Fe3Fe2O3+CO=2Fe3O4+CO2 Fe3O4+CO=3FeO+CO2 FeO+CO=Fe+CO2 当温度低于570°时,由于氧化亚铁不能稳定存在,因此,Fe3O4直接还原成金属铁 Fe3O4+4CO=3Fe+4CO2影响因素:(1)原料①原料中杂质的影响②原料粒度的影响(2)固体碳还原剂①固体碳还原剂类型的影响②固体还原剂用量的影响(3)还原工艺条件①还原温度和还原事件的影响②料层厚度的影响③还原罐密封程度的影响(4)添加剂①加入一定的固体碳的影响②返回料的影响③引入气体还原剂的影响④碱金属盐的影响⑤海绵铁的处理制取铁粉的主要还原方法有哪些?比较其优缺点。

2、发展复合型铁粉的意义何在?答:高密度、高强度、高精度粉末冶金铁基零件需要复合型铁粉。

所谓复合型粉末是指用气体或液体雾化法制成的完全预合金粉末、部分扩散预合金粉末以及粘附型复合粉末。

还原法制取钨粉的过程机理是什么?影响钨粉粒度的因素有哪些?氢还原。

总的反应式:WO3+3H2====W+3H2O。

钨具有4种比较稳定的氧化物W03+0.1H2====W02.9+0.1H20 W02.9+0.18H2 ==== W02.72+0.18H20W02.72+0.72H2 ====W02+0.72H2O WO2+2H2 ====W+2H2O影响因素:⑴原料:三氧化钨粒度、含水量、杂质⑵氢气:氢气的湿度、流量、通气方向⑶还原工艺条件:还原温度、推舟速度、舟中料层厚度⑷添加剂3、作为还原钨粉的原料,蓝钨比三氧化钨有什么优越性,其主要工艺特点是什么?答:采用蓝钨作为原料制备钨粉的主要优点是可以获得粒度细小的一次颗粒,尽管二次颗粒较采用 WO3 作为原料制备的钨粉二次颗粒要大。

降低锌湿法冶炼过程浸出渣含锌的处理工艺摘要:在锌冶炼处理过程中,常用浸出工艺包括了常规浸出、高温高酸浸出、直接浸出,第一种处理工艺相较剩余两种,拥有投资成本少,处理工艺周期短的工艺优势,但是在使用过程中存在浸出渣中过高的含锌量,锌的回收率不高这一问题。

根据以往锌冶炼的浸出工艺经验,达到19%~22%的浸出渣含锌量,较热酸浸出渣5%~8%的含锌量明显要高。

所以对于锌冶炼企业来讲,想要提升锌冶炼过程中的锌回收率,减少浸出渣的渣量,控制锌冶炼成本投入,就要降低锌的浸出渣含锌。

本文对降低锌湿法冶炼过程中浸出渣含锌量的处理工艺进行试验探讨并加以总结。

关键词:锌湿法;冶炼;处理工艺引言生产锌时会产生各种类型的渣,而且绝大多数都属于危险的固体废弃物。

虽然大部分都可以返回到主流程当中,将含有的有价金属提取出来,但是仍然会存在一些冶炼渣,没有办法有效利用,存在环境污染风险,这成为了行业发展当中急需解决的技术和共性问题。

1锌冶炼工艺现状1.1浸出过程流量大在浸出处理工艺中达到600m3/h的流量,为了能够确保冲矿流量充足,预防沸腾炉焙砂发生“沉底”,中性浸出循环流量基本达到了400m3/h,另外加入200m3/h废酸,基本达到了450m3/h的酸性进出流量,分别包括100m3/h、100m3/h、250m3/h的分级底流、废酸与中性底流。

在浸出过程中过大流量不仅压缩了浸出时间,过低的温度和初始酸度,还随之降低了铜、锌内有价金属的浸出率,过大流量加大了浓缩澄清压力,极易导致浓缩槽的上清液过于浑浊,增高含固量,导致对后续的净化生产造成严重影响。

酸上清浑浊还会导致系统内部的浸出渣恶性循环,对生产渣平衡性有所突破,严重情况下甚至会无法维持浸出过程。

1.2浸出过程温度低该厂就降低锌湿法冶炼过程浸出渣含锌的合理与科学性做了大量的试验论证工作,运用了热焙砂冲矿、蒸汽加热这两种升温方法。

因为较大的浸出流量所致未能达到充足的升温时间,过低的浸出温度,在中性浸出时上清温度在65℃以内,酸性进出槽的温度在80℃以内。

高炉含锌除尘灰的综合利用杨春雷岗位职级:助理工程师专业:矿物加工工程二〇一四年摘要结合钢铁企业节能减排、建立循环经济的发展方向,针对除尘灰的循环利用导致高炉中锌的富集,高锌灰已经成为影响高炉冶炼的重要因素。

本文根据酒钢除尘灰的情况,介绍国内外多种高锌除尘灰处理工艺和基本原理,为高锌除尘灰处理提供思路和方式。

关键词:高锌除尘灰酒钢集团处理工艺节能减排一、除尘灰简介钢铁企业资源和能源密集、生产规模和物流量大、工序流程长,因而产生大量固体废弃物,成为公认的污染大户。

近20年来国外不少发达国家如德、日、英、美、俄等加大了对冶金工业固体废弃物研究开发力度,取得了很好的成绩。

例如在冶金废渣利用方面,美国的利用率已经达到80"--85%,日本为70"--80%,德国和西班牙接近100%。

,而在国内,随着近年来钢铁产量高速增长,环境问题更为突出。

日益增长的钢铁生产能力对周围环境的压力越来越大。

如何提高资源和能源的使用效率,减轻环境负荷,走循环经济的道路,实现可持续发展,已成为未来我国钢铁行业发展的必然方向。

目前我国的钢铁企业冶金流程主要集中于烧结一高炉一转炉一轧钢长流程生产,占钢铁总生产能力的70%以上。

在烧结、高炉炼铁、转炉及电炉炼钢等工序均可产生的大量粉尘及其副产品,统称为除尘灰。

若不加以有效处理,这些堆积和飞扬的除尘灰将对厂区及周围的环境造成严重污染,对农田的生态环境也有很大的危害。

如果能对各类除尘灰合理地开发和利用,不但可以防止产生二次污染,有效地改善周边环境,而且还能变废为宝,将除尘灰作为二次资源来利用。

近年来随着高炉大型化的发展,高炉粉尘发生量不断增多,高炉布袋除尘灰有以下特征:l、粒径小、比重轻。

一般200目过筛率在50"--65%,甚至更细,极易飘散在大气中,严重污染周围环境;2、易反应。

含有较多粒径小的低沸点金属,与空气接触时,易于空气中氧反应,产生自燃。

3、强烈的腐蚀性。

探讨钢铁厂含锌废固处理方式【摘要】在钢铁厂生产过程中,含锌固废处理工作发挥着重要的作用,钢铁厂需要优化含锌废固处理方式,因此提高固废处理效率,保障钢铁生产质量,保障钢铁厂的综合效益,促进我国钢铁产业健康发展。

本文分析了钢铁厂含锌废固处理方式,对于钢铁厂实际起到参考作用。

关键词:钢铁厂;含锌废固;处理方法在工业化发展过程中,我国逐渐增加钢铁需求量,因此快速发展了钢铁产业。

在钢铁厂生产阶段将会产生含锌废固,产生含锌废固将会降低钢铁产业的炼钢量,同时还会引发环境污染问题。

因此当前钢铁厂非常关注含锌废固处理工作,通过保障含锌废固处理质量,实现钢铁厂生产的现代化。

1.概述钢铁粉尘的特征钢铁粉尘是钢铁厂生产的副产物,产生钢铁粉尘直接影响到炼钢工艺,在钢铁厂生产过程中,钢铁粉尘包括烧结灰和高炉尘泥以及转炉尘泥等。

因为粉尘具有不同的生产工序,因此具体的成分也具有较大的差异性,例如高炉尘泥中具有较高的含碳量,而电炉粉尘中含锌量比较多。

在钢铁厂生产过程中,增加含锌粉尘,将会直接影响到实际生产,增加含锌废固的产量,将会干扰到高炉操作过程的稳定性,还会引发高炉结瘤和炉衬侵蚀等问题。

此外含锌废固还会浪费钢铁厂的资源,导致企业的生产效率因此受到影响,同时会引发环境污染问题,不利于协调工业生产和环境保护,因此在实际工作中,钢铁厂需要不断优化含锌废固处理工艺,有效规避含锌废固带来的负面影响。

【1】1.概述含锌废固处理方式1.回转窑法处理方式在含锌废固处理过程中普遍利用回转窑法处理工艺,通常是在处理高炉灰和电炉灰的过程中利用利用回转炉法。

在炼钢阶段,工作人员通过配料、混合产生的固废,再利用皮带输送机在窑尾加入固废,然后开展干燥、预热、冷却等工序。

在整个过程中,物料将会在尾部向头部运输,同时会充分接触烟气,从而蒸发物料中的水分,逐渐提高温度。

如果含锌废固物料的温度超过了特定值,将会产生化学反应,因此产生窑渣,最后需要采取水淬处理,通过运作捞渣机,向窑渣处理系统中运输产生的窑渣。

氧化锌(ZnO),俗称锌白,是锌的一种氧化物。

难溶于水,可溶于酸和强碱。

氧化锌是一种常用的化学添加剂,广泛地应用于塑料、硅酸盐制品、合成橡胶、润滑油、油漆涂料、药膏、粘合剂、食品、电池、阻燃剂等产品的制作中。

氧化锌的能带隙和激子束缚能较大,透明度高,有优异的常温发光性能,在半导体领域的液晶显示器、薄膜晶体管、发光二极管等产品中均有应用。

此外,微颗粒的氧化锌作为一种纳米材料也开始在相关领域发挥作用。

理化常数CAS编号:1314-13-2化学式:ZnO分子量:81.37外观:白色固体相对密度:5.606熔点:1975 °C(分解)沸点:2360 °C在水中溶解度:0.16 mg / 100 mL(30 °C)能带隙:3.3eV标准摩尔生成焓:-348.0 kJ / mol标准摩尔熵:43.9 J / (K · mol)MSDS编号:ICSC 0208EU分类:对环境有害(N)警示性质标准词:R50/53(对水生生物有剧毒,可能对水生环境造成长期的不良影响)安全建议标准词:S60(物质及容器必须按危险废物放置)、S61(防止排向环境)闪点:1436 °C化学性质氧化锌主要以白色粉末或红锌矿石的形式存在。

红锌矿中含有的少量锰元素等杂质使得矿石呈现黄色或红色。

氧化锌晶体受热时,会有少量氧原子溢出(800 °C时溢出氧原子占总数0.007%),使得物质显现黄色。

当温度下降后晶体则恢复白色。

当温度达1975 °C时氧化锌会分解产生锌蒸气和氧气。

单质碳可用于氧化锌中锌的还原,在高温条件下发生反应:·ZnO + C → Zn + CO氧化锌是一种两性氧化物,难溶于水或乙醇,但可溶于大多数酸,例如盐酸:·ZnO + 2HCl → ZnCl2 + H2O同时可以与强碱反应生成可溶性锌酸盐,例如与氢氧化钠反应:·ZnO + 2NaOH + H2O → Na2[Zn(OH)4]氧化锌在脂肪酸中可发生缓慢的反应,生成相应的羧酸盐,如油酸盐和硬脂酸盐。

高炉含锌除尘灰的综合利用杨春雷岗位职级:助理工程师专业:矿物加工工程二〇一四年摘要结合钢铁企业节能减排、建立循环经济的发展方向,针对除尘灰的循环利用导致高炉中锌的富集,高锌灰已经成为影响高炉冶炼的重要因素。

本文根据酒钢除尘灰的情况,介绍国内外多种高锌除尘灰处理工艺和基本原理,为高锌除尘灰处理提供思路和方式。

关键词:高锌除尘灰酒钢集团处理工艺节能减排一、除尘灰简介钢铁企业资源和能源密集、生产规模和物流量大、工序流程长,因而产生大量固体废弃物,成为公认的污染大户。

近20年来国外不少发达国家如德、日、英、美、俄等加大了对冶金工业固体废弃物研究开发力度,取得了很好的成绩。

例如在冶金废渣利用方面,美国的利用率已经达到80"--85%,日本为70"--80%,德国和西班牙接近100%。

,而在国内,随着近年来钢铁产量高速增长,环境问题更为突出。

日益增长的钢铁生产能力对周围环境的压力越来越大。

如何提高资源和能源的使用效率,减轻环境负荷,走循环经济的道路,实现可持续发展,已成为未来我国钢铁行业发展的必然方向。

目前我国的钢铁企业冶金流程主要集中于烧结一高炉一转炉一轧钢长流程生产,占钢铁总生产能力的70%以上。

在烧结、高炉炼铁、转炉及电炉炼钢等工序均可产生的大量粉尘及其副产品,统称为除尘灰。

若不加以有效处理,这些堆积和飞扬的除尘灰将对厂区及周围的环境造成严重污染,对农田的生态环境也有很大的危害。

如果能对各类除尘灰合理地开发和利用,不但可以防止产生二次污染,有效地改善周边环境,而且还能变废为宝,将除尘灰作为二次资源来利用。

近年来随着高炉大型化的发展,高炉粉尘发生量不断增多,高炉布袋除尘灰有以下特征:l、粒径小、比重轻。

一般200目过筛率在50"--65%,甚至更细,极易飘散在大气中,严重污染周围环境;2、易反应。

含有较多粒径小的低沸点金属,与空气接触时,易于空气中氧反应,产生自燃。

3、强烈的腐蚀性。

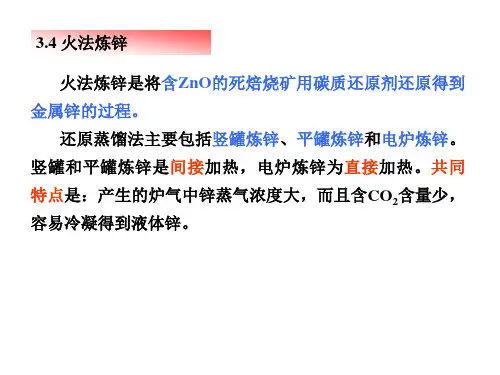

天工开物火法炼锌方程式碳和氧化锌反应一、概述天工开物,一切皆有可能。

在化学领域中,火法炼锌是一种重要的工业过程,它利用碳与氧化锌之间的化学反应来制取高纯度的锌。

本文将对这一反应过程进行深入探讨,包括反应方程式以及相关的化学知识和工业应用。

二、氧化锌与碳的化学反应氧化锌与碳的化学反应是一种重要的还原反应。

在这一过程中,碳通过与氧化锌反应,可以将氧化锌还原为锌,同时自身被氧化为二氧化碳。

具体的反应方程式如下所示:ZnO + C → Zn + CO2在这个方程式中,ZnO表示氧化锌,C表示碳,Zn表示锌,CO2表示二氧化碳。

通过这一简单而有效的化学反应,我们可以制取出高纯度的锌金属。

三、反应原理氧化锌与碳的反应原理实际上是一种还原-氧化反应。

具体来说,碳在这一过程中起到了还原剂的作用,它能够夺取氧化锌中的氧,将其还原成为纯净的锌金属。

而在这一过程中,碳自身则会被氧化,从而形成二氧化碳。

这一反应过程中释放的热能也是火法炼锌过程中产生高温的重要原因之一。

四、工业应用氧化锌与碳的反应在工业上有着广泛的应用。

在火法炼锌的生产过程中,这一反应是制取高纯度锌金属的关键步骤。

氧化锌与碳的反应也经常应用于其他金属冶炼过程中,如铜、铁等的冶炼过程。

它不仅可以制取出高纯度金属,还可以有效地提高冶炼效率。

氧化锌与碳的反应在工业生产中具有重要的意义。

五、结语通过对氧化锌与碳的化学反应的深入探讨,我们更加深刻地了解了这一重要的工业过程。

氧化锌与碳的反应不仅是一种化学现象,更是工业生产中的关键步骤。

相信随着科学技术的不断进步,这一反应过程的应用范围还会不断扩大,为人类社会的发展带来更多的益处。

六、反应条件与影响因素在氧化锌与碳的化学反应过程中,反应条件和影响因素对反应效率和产物质量起着至关重要的作用。

温度是影响这一反应过程的主要因素之一。

高温能够提高反应速率,促进氧化锌与碳之间的化学反应,从而增加产物的产量。

反应的压力、氧化锌和碳的粒度、反应物的比例等因素均会对反应的进行产生影响。

氯化锌碳高温反应-概述说明以及解释1.引言1.1 概述概述氯化锌和碳在高温下的反应是一种重要的化学反应,具有广泛的应用和研究价值。

氯化锌是一种无机化合物,具有很强的腐蚀性和挥发性,常用作催化剂、添加剂和中间体。

碳是一种常见的元素,其化合物也具有多种用途,例如作为燃料、建筑材料和电极材料。

当氯化锌和碳在高温条件下接触时,它们会发生化学反应,产生一系列新的化合物和产物。

这些反应过程不仅在实验室中具有重要意义,也在工业生产和材料科学领域有着广泛的应用。

因此,深入研究氯化锌碳高温反应的机理和特性,对于推动化学工业的发展和提高新材料的性能具有重要意义。

本文将系统探讨氯化锌碳高温反应的性质、反应特性和应用前景,旨在深入了解这一化学反应的机理和规律,为相关研究提供理论基础和实验依据。

文章结构部分是指对整篇文章的结构和内容进行概括和总结,以引导读者对文章内容有一个整体的把握。

在这篇文章中,文章结构部分可以包括以下内容:1.2 文章结构:本文将首先介绍氯化锌的性质和用途,包括其物理和化学性质以及在工业生产中的应用领域。

接着将讨论碳元素的性质和反应特性,包括碳的结构和物理性质,以及碳与其他物质在高温条件下发生的反应。

最后将重点分析氯化锌和碳在高温下的反应机制和反应产物,探讨这种反应在实际应用中的潜在价值和应用前景。

通过对氯化锌碳高温反应的研究,可以更深入地了解这种反应的机理和特性,为未来的研究提供有益的参考和指导。

1.3 目的:本文旨在系统介绍氯化锌碳高温反应的研究现状和进展,探讨氯化锌和碳在高温条件下的反应机制,以及该反应在化工、材料等领域的应用前景。

同时,希望通过本文的撰写,能够引起更多科研工作者对氯化锌碳高温反应的关注,促进相关研究的深入发展,为相关领域的技术创新和产业发展提供有力支持。

2.正文2.1 氯化锌的性质和用途氯化锌是一种无机化合物,化学式为ZnCl2,外观为白色结晶固体。

它具有吸湿性,易溶于水和乙醇,能够在空气中吸收氯气。

碳热还原氧化锌一、概述1.1 任务背景在化学领域中,还原是指物质失去氧或者获得氢的过程,而氧化则是指物质获得氧或者失去氢的过程。

碳热还原是指利用碳作为还原剂,使含氧化合物失去氧元素,获得较低氧化态的金属或非金属元素的方法。

氧化锌(ZnO)是一种常见的化合物,具有广泛的应用领域,包括催化剂、半导体、光学材料等。

通过碳热还原氧化锌可以得到还原后的锌(Zn),进一步应用于锌合金的制备、防锈涂料的生产等领域。

1.2 碳热还原碳热还原是一种常见的还原方法,其基本原理是碳与氧化物反应生成一氧化碳(CO)或二氧化碳(CO2),同时放出大量热能,使氧化物发生还原反应。

碳热还原需要考虑温度、气氛以及反应时间等因素。

二、碳热还原氧化锌的反应机理2.1 反应条件为了实现碳热还原氧化锌的反应,需要满足一定的条件。

- 温度:碳热还原氧化锌的反应温度通常在800-1000摄氏度之间。

过低的温度会导致反应速率较慢,过高的温度则会引起过度变异,导致产物中杂质的生成。

- 气氛:通常在惰性气氛下进行碳热还原反应,以避免氧化锌与大气中的氧气反应。

一氧化碳(CO)的存在可以加速反应速率和降低反应温度。

- 反应时间:反应时间的长短直接关系到反应的程度和产物纯度。

一般情况下,反应时间在数小时至十几小时之间。

2.2 反应方程式碳热还原氧化锌的反应方程式如下所示:ZnO + C → Zn + CO反应中氧化锌(ZnO)失去氧元素,被还原成锌(Zn),而碳(C)则被氧化成一氧化碳(CO)。

三、碳热还原氧化锌的应用3.1 锌合金的制备通过碳热还原氧化锌可以得到高纯度的锌,进而用于制备锌合金(如黄铜、镀锌钢等)。

锌合金具有优良的机械性能和耐腐蚀性能,在汽车、建筑等行业中有广泛的应用。

3.2 防锈涂料的生产碳热还原氧化锌可以获得高纯度的锌粉,这些锌粉可以用于生产防锈涂料。

锌粉在防锈涂料中起到阴极保护的作用,可以阻止基材的腐蚀,延长涂层的寿命。

3.3 光学材料的制备氧化锌具有优异的光学性能,碳热还原氧化锌可以制备出高纯度的氧化锌粉末,用于光学材料的制备。

回转窑直接还原法(direct reduction process with rotary kiln)以连续转动的回转窑作反应器,以固体碳作还原剂,通过固相还原反应把铁矿石炼成铁的直接还原炼铁方法。

回转窑直接还原是在950~1100℃进行的固相碳还原反应,窑内料层薄,有相当大的自由空间,气流能不受阻碍的自由逸出,窑尾温度较高,有利于含铁多元共生矿实现选择性还原和气化温度低的元素和氧化物以气态排出,然后加以回收,实现资源综合利用。

由于还原温度较低,矿石中的脉石都保留在产品里,未能充分渗碳。

由于还原失氧形成大量微气孔,产品的微观类似海绵,故也称海绵铁。

高炉炼铁法有久远历史,已发展成高效、节能的冶金方法,是生产铁的基本方法,但它有一定局限性。

随着人类对钢铁需求的增长和技术进步,早在18世纪又提出开发直接还原技术的想法,直到20世纪初才出现了工业化生产。

20世纪60年代后,由于石油和天然气的大量开发,为钢铁工业提供了丰富和廉价的新能源;选矿技术进步,为直接还原生产提供了优质精矿原料;电力工业开发,电炉技术和能力的迅速发展,导致优质废钢供应紧张;而高新技术发展需要大量优质钢和纯净钢,这又需要纯净的优质炼钢炉料。

总之,诸方面均为直接还原的开发开创了有利条件。

70年代起,直接还原技术,工业规模,实际产量都取得重大进步和稳步发展。

1975年世界直接还原炼铁的生产能力为436万t,实际产量为281万t,占生铁产量的0.6%,到1995年分别跃增到4460万t,3075万t和5.7%。

至今气基直接还原炼铁法的生产能力和实际产量都占主导地位,约占总生产能力和总产量的90%,其中以米德莱克斯Midrex法和希尔(HYL)法占绝对优势。

煤基直接还原法仅占10%左右,其中主要为回转窑直接还原法。

回转窑直接还原法开发于50~60年代。

60年代末发展较快,世界各地建设了一批工业生产窑,但由于工艺不够成熟,技术和装备上遇到一系列困难。