循环流化床半干法脱硫装置计算书

- 格式:doc

- 大小:669.50 KB

- 文档页数:14

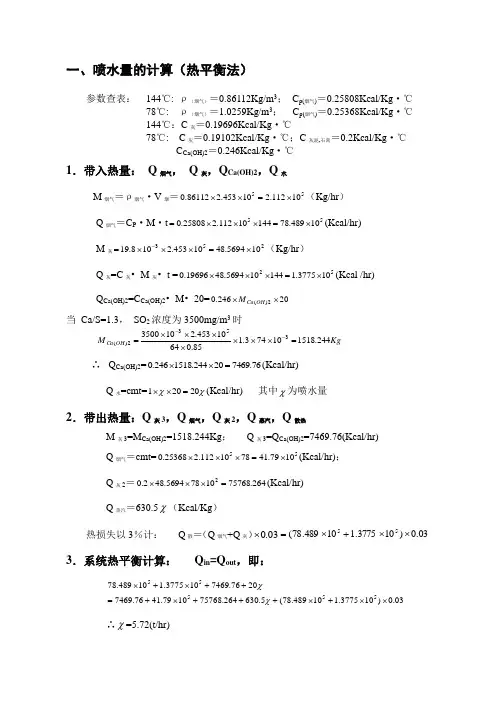

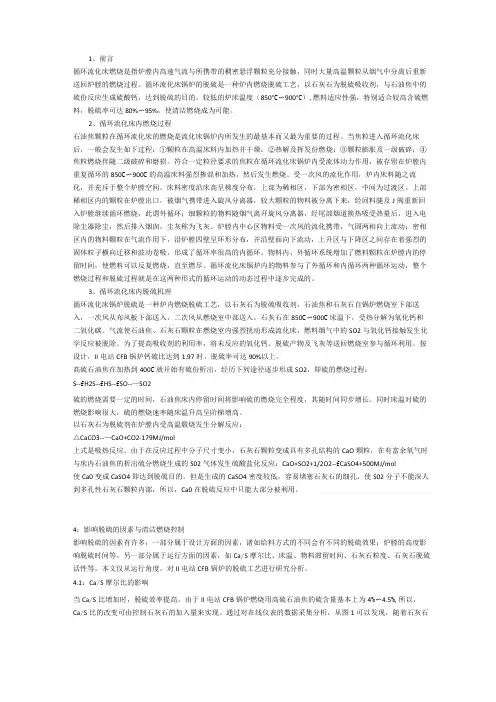

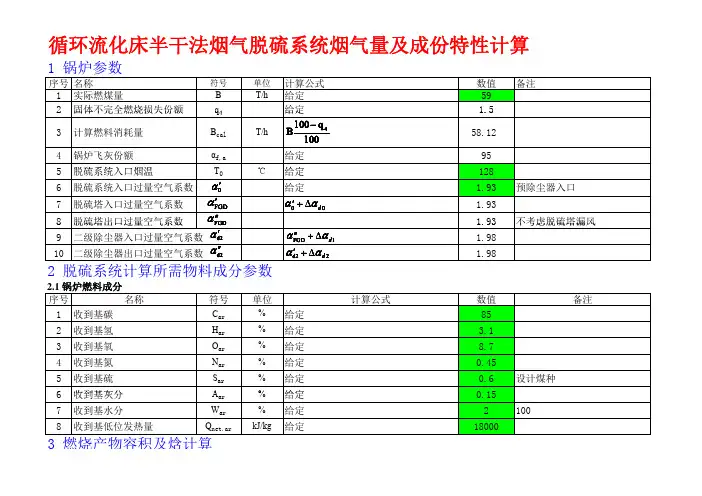

一、喷水量的计算(热平衡法)参数查表: 144℃: ρ(烟气)=0.86112Kg/m 3; C p(烟气)=0.25808Kcal/Kg ·℃ 78℃: ρ(烟气)=1.0259Kg/m 3; C p(烟气)=0.25368Kcal/Kg ·℃ 144℃:C 灰=0.19696Kcal/Kg ·℃78℃: C 灰=0.19102Kcal/Kg ·℃;C 灰泥,石膏=0.2Kcal/Kg ·℃ C Ca(OH)2=0.246Kcal/Kg ·℃1.带入热量: Q 烟气, Q 灰,Q Ca(OH)2,Q 水M烟气=ρ烟气·V 烟=510453.286112.0⨯⨯510112.2⨯=(Kg/hr )Q 烟气=C P ·M ·t 5510489.7814410112.225808.0⨯=⨯⨯⨯=(Kcal/hr) M 灰253105694.4810453.2108.19⨯=⨯⨯⨯=-(Kg/hr )Q 灰=C 灰•M 灰•t =52103775.1144105694.4819696.0⨯=⨯⨯⨯(Kcal /hr) Q Ca(OH)2=C Ca(OH)2•M •20=20246.02)(⨯⨯OH Ca M 当 Ca/S=1.3, SO 2浓度为3500mg/m 3时Kg M OH Ca 244.151810743.185.06410453.21035003532)(=⨯⨯⨯⨯⨯⨯⨯=--∴Q Ca(OH)2=76.746920244.1518246.0=⨯⨯(Kcal/hr) Q 水=cmt=χχ20201=⨯⨯(Kcal/hr) 其中χ为喷水量2.带出热量:Q 灰3,Q 烟气,Q 灰2,Q 蒸汽,Q 散热M 灰3=M Ca(OH)2=1518.244Kg ; Q 灰3=Q Ca(OH)2=7469.76(Kcal/hr) Q 烟气=cmt=551079.417810112.225368.0⨯=⨯⨯⨯(Kcal/hr); Q 灰2=264.7576810785694.482.02=⨯⨯⨯(Kcal/hr) Q 蒸汽=630.5χ(Kcal/Kg )热损失以3%计: Q 散=(Q 烟气+Q 灰)03.0⨯03.0)103775.110489.78(55⨯⨯+⨯=3.系统热平衡计算: Q in =Q out ,即:03.0)103775.110489.78(5.630264.757681079.4176.74692076.7469103775.110489.7855555⨯⨯+⨯+++⨯+=++⨯+⨯χχ∴χ=5.72(t/hr)二、脱硫主塔结构尺寸的计算1.出口计算主要计算脱硫塔出口高度,出口顶部颗粒速度为零。

烟气脱硫技术方案第一章工程概述1.1项目概况*钢厂将就该厂烧结机后烟气进行烟气脱硫处理。

现烧结机烟气流程为烧结机—除尘器—吸风机—烟囱。

除尘器采用多管式除尘器,除尘效率大于90%。

主要原始资料如下:1.2主流烟气脱硫方法烟气脱硫(简称FGD)是世界上唯一大规模商业化应用的脱硫方法,是控制酸雨和二氧化硫污染最为有效和主要的技术手段。

,就目前国实际应用工程,FGD其基本原理都是以一种碱性物质来吸收SO2按脱硫剂的种类划分,FGD技术主要可分为以下几种方法:1、以石灰石、生石灰为基础的钙法;2、以镁的化合物为基础的镁法;3、以钠的化合物为基础的钠法或碱法;4、以化肥生产中的废氨液为基础的氨法;最为普遍使用的商业化技术是钙法,所占比例在90%以上。

而其中应用最为广泛的是石灰石-石膏湿法和循环流化床半干法烟气脱硫系统。

针对本工程,-我公司将就以上两种脱硫方法分别进行设计、描述,并最终给出两方案比较结果。

1.3主要设计原则针对本脱硫工程建设规模,同时本着投资少、见效快、系统简单可靠等原则,我方在设计过程中主要遵循以下主要设计原则:1、脱硫剂采用外购成品石灰石粉(半干法为消石灰粉),厂不设脱硫剂制备车间。

2、考虑到烧结机吸风机出口烟气含硫浓度为2345 mg/Nm3,浓度并不是很高,在满足环保排放指标的前提下,脱硫装置的设计脱硫效率取≥90%。

3、脱硫装置设单独控制室,采用PLC程序控制方式。

同时考虑同主体工程的信号连接。

4、脱硫装置的布置尽可能靠近烟囱以减少烟道的长度,减少管道阻力及工程投资。

- .第二章石灰石-石膏湿法脱硫方案2.1工艺简介石灰石-石膏湿法脱硫工艺是目前世界上应用最为广泛和可靠的工艺。

该工艺以石灰石浆液作为吸收剂,通过石灰石浆液在吸收塔对烟气进行洗涤,发生反应,以去除烟气中的SO2,反应产生的亚硫酸钙通过强制氧化生成含两个结晶水的硫酸钙(石膏)。

图2.1 石灰石-石膏湿法脱硫工艺流程图工艺流程图如图2.1所示,该工艺类型是:圆柱形空塔、吸收剂与烟气在塔逆向流动、吸收和氧化在同一个塔进行、塔设置喷淋层、氧化方式采用强制氧化。

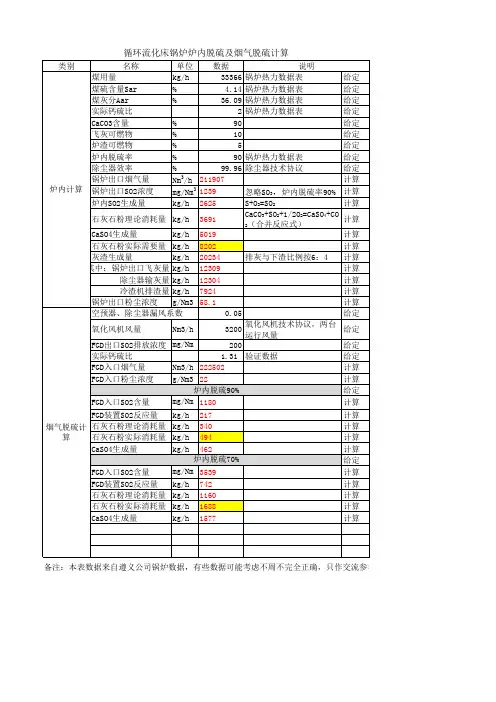

1、前言循环流化床燃烧是指炉膛内高速气流与所携带的稠密悬浮颗粒充分接触,同时大量高温颗粒从烟气中分离后重新送回炉膛的燃烧过程。

循环流化床锅炉的脱硫是一种炉内燃烧脱硫工艺,以石灰石为脱硫吸收剂,与石油焦中的硫份反应生成硫酸钙,达到脱硫的目的。

较低的炉床温度(850°C〜900°C),燃料适应性强,特别适合较高含硫燃料,脱硫率可达80%〜95%,使清洁燃烧成为可能。

2、循环流化床内燃烧过程石油焦颗粒在循环流化床的燃烧是流化床锅炉内所发生的最基本而又最为重要的过程。

当焦粒进入循环流化床后,一般会发生如下过程:①颗粒在高温床料内加热并干燥;②热解及挥发份燃烧;③颗粒膨胀及一级破碎;④焦粒燃烧伴随二级破碎和磨损。

符合一定粒径要求的焦粒在循环流化床锅炉内受流体动力作用,被存留在炉膛内重复循环的850C〜900C的高温床料强烈掺混和加热,然后发生燃烧。

受一次风的流化作用,炉内床料随之流化,并充斥于整个炉膛空间。

床料密度沿床高呈梯度分布,上部为稀相区,下部为密相区,中间为过渡区。

上部稀相区内的颗粒在炉膛出口,被烟气携带进入旋风分离器,较大颗粒的物料被分离下来,经回料腿及J阀重新回入炉膛继续循环燃烧,此谓外循环;细颗粒的物料随烟气离开旋风分离器,经尾部烟道换热吸受热量后,进入电除尘器除尘,然后排入烟囱,尘灰称为飞灰。

炉膛内中心区物料受一次风的流化携带,气固两相向上流动;密相区内的物料颗粒在气流作用下,沿炉膛四壁呈环形分布,并沿壁面向下流动,上升区与下降区之间存在着强烈的固体粒子横向迁移和波动卷吸,形成了循环率很高的内循环。

物料内、外循环系统增加了燃料颗粒在炉膛内的停留时间,使燃料可以反复燃烧,直至燃尽。

循环流化床锅炉内的物料参与了外循环和内循环两种循环运动,整个燃烧过程和脱硫过程就是在这两种形式的循环运动的动态过程中逐步完成的。

3、循环流化床内脱硫机理循环流化床锅炉脱硫是一种炉内燃烧脱硫工艺,以石灰石为脱硫吸收剂,石油焦和石灰石自锅炉燃烧室下部送入,一次风从布风板下部送入,二次风从燃烧室中部送入。

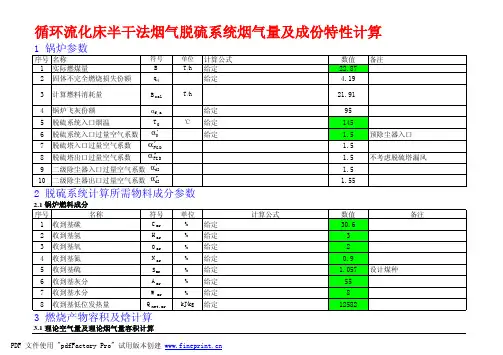

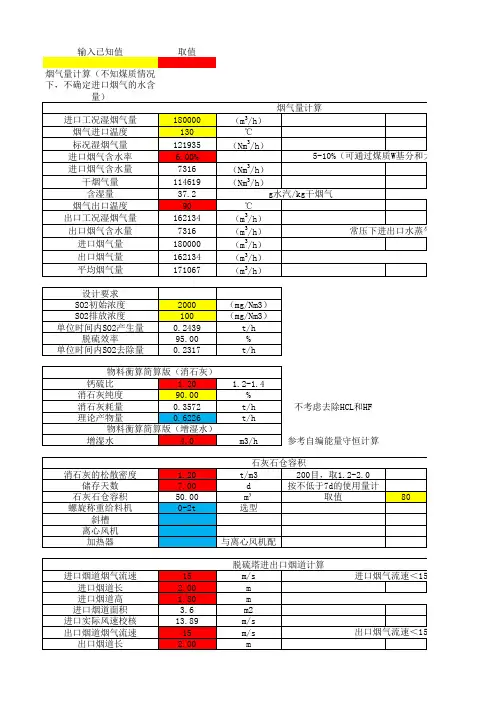

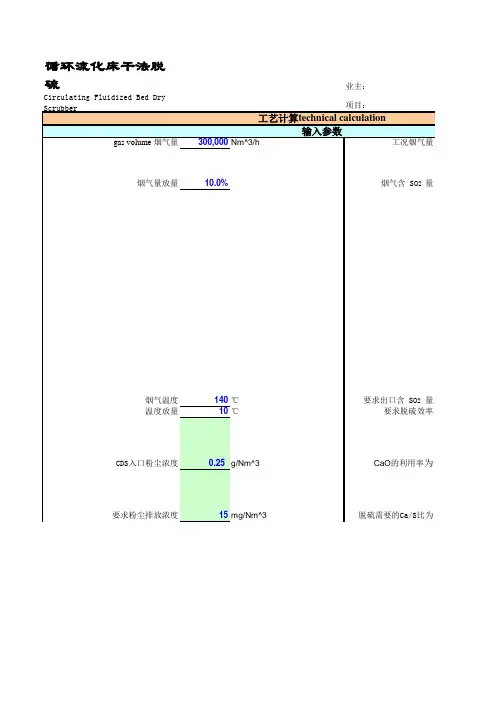

循环流化床干法脱硫业主:Circulating Fluidized Bed DryScrubber项目:工艺计算technical calculation输入参数gas volume 烟气量300,000Nm^3/h工况烟气量烟气量放量10.0%烟气含 SO2 量烟气温度140℃要求出口含 SO2 量温度放量10℃要求脱硫效率CDS入口粉尘浓度 0.25g/Nm^3CaO的利用率为要求粉尘排放浓度15mg/Nm^3脱硫需要的Ca/S比为一年运行小时数7000小时取CaO的纯度为烟气喷水冷却后温度70℃消石灰含水标况烟气量计算结果计算温度150℃计算烟气量后除尘器入口含尘浓度#REF!g/Nm^3工况烟气量除尘效率#REF!则SO2排放浓度为飞灰生成量#REF!Kg/h check每小时需脱去的SO2量为石灰消化用水量 130Kg/h烟气喷水冷却水量 14,447Kg/h一年运行天数喷嘴进水管水量 21,670Kg/h脱硫需要的CaO为系统耗水量 14,577Kg/h脱硫需要的Ca(OH)2为一天消化石灰用水为 3.1t/day一天所需CaO为一年消化石灰用水为 913t/year一年所需CaO为一天需要的脱硫用水为 347t/day一天需要的Ca(OH)2为一年需要的脱硫用水为 101,128t/year一年需要的Ca(OH)2为设计:校对:日期:日期:业主:项目:主要设备选型计算脱硫塔台数1台文丘里喉口速度漏风系数 2.0%文丘里个数出口法兰标高 3.5m塔内气速底部灰斗角度60 °脱硫塔进口烟气流速出灰口宽(方形)300mm出口烟道进口烟气量141.45am^3/s出口烟气量CDS塔几何尺寸单塔截面积31.5m^2文丘里段塔截面CDS塔直径 A 6.40m文丘里段塔直径 E 出口法兰高 B2 5.6m单塔喉口总面积计算出口法兰宽 B1 5.7m喉口直径 I天圆地方高 C 3.3m文丘里喉高 J3CDS塔直段高 D16.7m文丘里之间边距入口法兰宽 F 3.7m一级缩管直径 H1入口法兰高 G 2.7m二级缩管直径 H2底部灰斗高 2.94m一级缩管高 J1文丘里出口变径 L 3.7m二级缩管高 J2塔反应段高度29.3m文丘里出口喇叭高 J4反应时间 6.51s文丘里总高 K CDS塔总高38.40mCDS塔离地高41.9m单塔重#REF!t设计:校对:日期:日期:业主:项目:消石灰仓 Ca(OH)2数量1台数量储期1天储量消石灰容重0.6t/m^3脱硫灰容重直径3m直径取锥角63度取锥角出口法兰宽400mm出口法兰宽容积利用率90.0%容积利用率所需容积20.4m^3所需容积锥体积7.7m^3锥体积直段高度 2.9m直段高度整个仓高 5.4m整个仓高仓重#REF!t仓重中间石灰仓数量0台数量储期0.5h储量消石灰容重0.5t/m^3直径直径1m所需容积所需容积0.6m^3高度高度0.7m水箱重仓重#REF!t生石灰仓数量1台系统数量储期3天数量生石灰容重 1.2t/m^3储量直径3m脱硫灰容重所需容积24.1m^3直径直段高度 3.4m取锥角仓重#REF!t出口法兰宽容积利用率所需容积锥体积直段高度整个仓高仓重中转灰仓数量0台系统数量储量0.15h数量脱硫灰容重0.6t/m^3储量循环灰量#REF!t/h脱硫灰容重直径2m直径取锥角60度取锥角出口法兰宽400mm出口法兰宽容积利用率90.0%容积利用率所需容积#REF!m^3所需容积锥体积 2.1m^3锥体积直段高度#REF!m直段高度整个仓高#REF!m整个仓高仓重t仓重日期:2022/2/24锅炉:130Tam^3/h标况烟气 -Nm^3/h800mg/Nm^3石灰石细度:90%小于44μm(325目)30.0mg/Nm^3湿法中SO3以气溶胶的形式存在,跟随性较好,将绕过喷淋层液滴直接进入烟囱,排放到大气中,在半法脱硫中中,SO3表面不会以气溶脱的形式存在,SO3可以很好的与脱硫剂反应,生成96.3%65.0%Ca(OH)2+ SO2=CaS O3.1/2H2 O+1/2H2 O1.48CaSO3.1/ 2H2O+3/2 H2O+1/2 O2=CaSO 4.2H2O80.0%量要求:石灰粉细度宜在2mm以下;加适量水后4min内温度可升高到60度(或是3min温升45度),纯度:CaO含量>=85%.1.0%300000Nm^3/h499,231am^3/h138.68am^3/s循环倍率3630.0mg/Nm^3循环灰量#REF!Kg/hOK 沉降室效率0%248Kg/h 沉降室灰量#REF!Kg/h 沉降室灰量#REF!T/h291.7天脱硫灰容重0.6T/m^3402Kg/h 沉降室灰量#REF!m^3/h511Kg/h中转灰仓灰量#REF!T/h9.6t/day循环灰量#REF!T/h 2,813t/year排出量#REF!T/h12.3t/day3,576t/year布袋效率100%布袋收灰量#REF!T/h灰斗个数#REF!每灰斗灰量#REF!T/h日期:2022/2/24锅炉:60m/s 7个4.5m/s 14.00m/s 正方形m出口烟道正方形119.82am^3/s长方形m10.20m^2进CDS烟道截面3.23700mm 2.36m^2650mm975.0mm文丘里之间边距60.0mm75.0mm 文丘里与壁之间边距52.5mm1158mm 827.0mm 165.5mm 331.0mm 1441.0mm 2913.0mm文丘里计算日期:2022/2/24锅炉:1台9h0.6t/m^32m61度400mm80.0%#REF!m^32.2m^3#REF!m#REF!m#REF!t1台4h4.6m86.7m^35.2m#REF!t1套#5,#6炉共设两座直径为10m 的灰库,每座灰库有效贮灰容积为1860m^3,可供两炉存灰48h 。

半干法脱硫工艺计算书

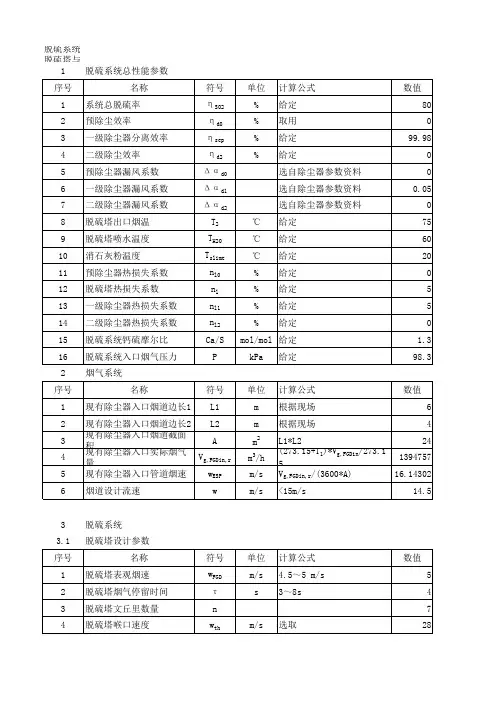

主要设备选型计算

脱硫塔

台数1台文丘里喉口速度60m/s 漏风系数0.02文丘里个数1个出口法兰标高 3.5m塔内气速5m/s 底部灰斗角度60脱硫塔进口烟气流速14m/s 出灰口宽(方形)300mm出口烟道正方形m 进口烟气量166322.34m^3/h出口烟气量187689.9m^3/s

CDS塔几何尺寸文丘里计算

单塔截面积9.3m^2文丘里段塔截面 3.4m^2 CDS塔直径 A 3.5m 文丘里段塔直径 E2100mm

出口法兰高 B2 3.0m单塔喉口总面积计算0.770011m^2出口法兰宽 B1 3.1m喉口直径 I990mm

天圆地方高 C2m文丘里喉高 J31485mm CDS塔直段高 D12.8m 文丘里之间边距75mm

入口法兰宽 F 2.1m一级缩管直径 H1624mm

入口法兰高 G 1.6m二级缩管直径 H2862mm

底部灰斗高 1.56m一级缩管高 J1-119mm

文丘里出口变径 L 1.9m二级缩管高 J2-238mm

塔反应段高度19.7m文丘里出口喇叭高 J4-1038mm

反应时间 3.94s文丘里总高 K90mm CDS塔总高23.5m

CDS塔离地高27m。

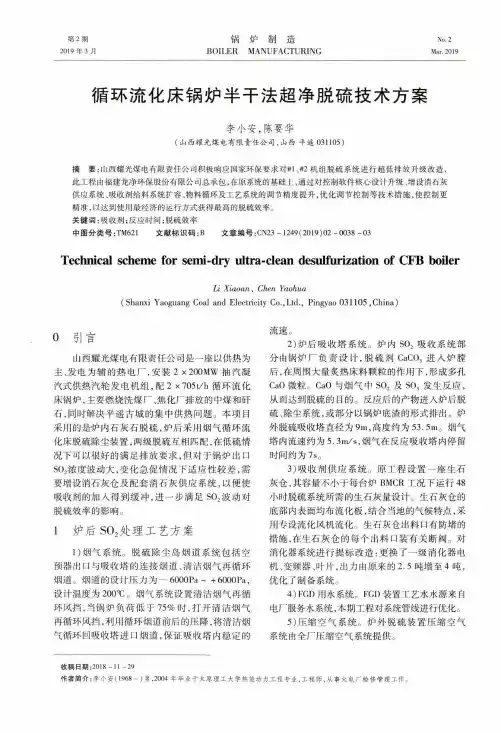

烟气半干法脱硫技术方案1.吸收塔1.1工艺流程3尸口图1-1 循环流化床半干法工艺流程示意图原烟气由循环流化床半干法净化装置底部进入循环悬浮流化床脱硫塔。

Ca(OH)2原料经过螺旋输送机送入脱硫塔,流态化的物料和烟气中的二氧化硫在脱硫塔中发生化学反应,脱除掉大部分的二氧化硫。

烟气通过脱硫塔底部的文丘里管的加速,进入循环流化床体,物料在循环流化床里,气固两相由于气流的作用,产生激烈的湍动与混合,充分接触,在上升的过程中,不断形成絮状物向下返回,而絮状物在激烈湍动中又不断解体重新被气流提升,使得气固间的滑落速度高达单颗粒滑落速度的数十倍;脱硫塔顶部结构进一步强化了絮状物的返回,进一步提高了塔内颗粒的床层密度,使得床内的Ca/S 比高达50以上。

这样循环流化床内气固两相流机制,极大地强化了气固间的传质与传热,为实现污染物高脱除率提供了根本的保证。

喷嘴的安装位置设置在文丘里扩散段,喷入的雾化水以降低脱硫塔内的烟温,从而使得SO2与Ca(OH)2的反应转化为可以瞬间完成的离子型反应。

吸收剂、循环脱硫灰在文丘里段以上的塔内进行第二步的充分反应,生成副产物CaSO3T/2H2O,还与SO3 等反应生成相应的副产物CaSO47/2H2O等。

烟气在上升过程中,颗粒一部分随烟气被带出脱硫塔,一部分因自重重新回流到循环流化床内,进一步增加了流化床的床层颗粒浓度和延长吸收剂的反应时间。

烟气在文丘里以上的塔内流速为3.5〜5.5m/s,烟气在塔内的气固接触时间大约为6〜8秒左右,从而有效地保证了脱硫效率。

从化学反应工程的角度看,SO2与氢氧化钙的颗粒在循环流化床中的反应过程是一个外扩散控制的反应过程;SO2与氢氧化钙反应的速度主要取决于SO2在氢氧化钙颗粒表面的扩散阻力,或说是氢氧化钙表面气膜厚度。

当滑落速度或颗粒的雷诺数增加时,氢氧化钙颗粒表面的气膜厚度减小,SO2进入氢氧化钙的传质阻力减小,传质速率加快,从而加快SO2与氢氧化钙颗粒的反应。

烟气脱硫设计计算1⨯130t/h循环流化床锅炉烟气脱硫方案主要参数:燃煤含S量1.5%工况满负荷烟气量285000m3/h引风机量1台,压力满足FGD系统需求要求:采用氧化镁湿法脱硫工艺(在方案中列出计算过程)出口SO2含量〈200mg/Nm3第一章方案选择1、氧化镁法脱硫法的原理锅炉烟气由引风机送入吸收塔预冷段,冷却至适合的温度后进入吸收塔,往上与逆向流下的吸收浆液反应,氧化镁法脱硫法脱去烟气中的硫份。

吸收塔顶部安装有除雾器,用以除去净烟气中携带的细小雾滴。

净烟气经过除雾器降低烟气中的水分后排入烟囱。

粉尘与脏东西附着在除雾器上,会导致除雾器堵塞、系统压损增大,需由除雾器冲洗水泵提供工业水对除雾器进行喷雾清洗。

吸收过程吸收过程发生的主要反应如下:Mg(OH)2+SO2→MgSO3+H2OMgSO3+SO2+H2O→Mg(HSO3)2Mg(HSO3)2+Mg(OH)2→2MgSO3+2H2O吸收了硫分的吸收液落入吸收塔底,吸收塔底部主要为氧化、循环过程。

氧化过程由曝气鼓风机向塔底浆液内强制提供大量压缩空气,使得造成化学需氧量的MgSO3氧化成MgSO4。

这个阶段化学反应如下:MgSO3+1/2O2→MgSO4Mg(HSO3)2+1/2O2→MgSO4+H2SO3H2SO3+Mg(OH)2→MgSO3+2H2OMgSO3+1/2O2→MgSO4是将落入塔底的吸收液经浆液循环泵重新输送至吸收塔上部吸收区。

塔底吸收液pH由自动喷注的20%氢氧化镁浆液调整,而且与酸碱计连锁控制。

当塔底浆液pH低于设定值时,氢氧化镁浆液通过输送泵自动补充到吸收塔底,在塔底搅拌器的作用下使浆液混合均匀,至pH达到设定值时停止补充氢氧化镁浆液。

20%氢氧化镁溶液由氧化镁粉加热水熟化产生,或直接使用氢氧化镁,因为氧化镁粉不纯,而且氢氧化镁溶解度很低,就使得熟化后的浆液非常易于沉积,因此搅拌机与氢氧化镁溶液输送泵必须连续运转,避免管线与吸收塔底部产生沉淀。

一、喷水量的计算(热平衡法)参数查表: 144℃: ρ(烟气)=0.86112Kg/m 3; C p(烟气)=0.25808Kcal/Kg ·℃ 78℃: ρ(烟气)=1.0259Kg/m 3; C p(烟气)=0.25368Kcal/Kg ·℃ 144℃:C 灰=0.19696Kcal/Kg ·℃78℃: C 灰=0.19102Kcal/Kg ·℃;C 灰泥,石膏=0.2Kcal/Kg ·℃C Ca(OH)2=0.246Kcal/Kg ·℃1.带入热量: Q 烟气, Q 灰,Q Ca(OH)2,Q 水M 烟气=ρ烟气·V 烟=510453.286112.0⨯⨯510112.2⨯=(Kg/hr )Q 烟气=C P ·M ·t 5510489.7814410112.225808.0⨯=⨯⨯⨯=(Kcal/hr)M 灰253105694.4810453.2108.19⨯=⨯⨯⨯=-(Kg/hr )Q 灰=C 灰•M 灰•t =52103775.1144105694.4819696.0⨯=⨯⨯⨯(Kcal /hr) Q Ca(OH)2=C Ca(OH)2•M •20=20246.02)(⨯⨯OH Ca M当 Ca/S=1.3, SO 2浓度为3500mg/m 3时Kg M OH Ca 244.151810743.185.06410453.21035003532)(=⨯⨯⨯⨯⨯⨯⨯=-- ∴Q Ca(OH)2=76.746920244.1518246.0=⨯⨯(Kcal/hr)Q 水=cmt=χχ20201=⨯⨯(Kcal/hr) 其中χ为喷水量2.带出热量:Q 灰3,Q 烟气,Q 灰2,Q 蒸汽,Q 散热M 灰3=M Ca(OH)2=1518.244Kg ; Q 灰3=Q Ca(OH)2=7469.76(Kcal/hr)Q 烟气=cmt=551079.417810112.225368.0⨯=⨯⨯⨯(Kcal/hr);Q 灰2=264.7576810785694.482.02=⨯⨯⨯(Kcal/hr)Q 蒸汽=630.5χ(Kcal/Kg )热损失以3%计: Q 散=(Q 烟气+Q 灰)03.0⨯03.0)103775.110489.78(55⨯⨯+⨯=3.系统热平衡计算: Q in =Q out ,即:03.0)103775.110489.78(5.630264.757681079.4176.74692076.7469103775.110489.7855555⨯⨯+⨯+++⨯+=++⨯+⨯χχ∴χ=5.72(t/hr)二、脱硫主塔结构尺寸的计算1.出口计算主要计算脱硫塔出口高度,出口顶部颗粒速度为零。

Mg +F 阻–F 浮=Ma由于出口段上部气流流速很小∴ F 阻≈0, F 浮 << Mg∴ F 浮≈0∴ a=g=9.8m/s∴ S=V 0t-21gt 2 又∵ t=V 0/a=8.95=0.51(s) (V 0为流化床截面流速) ∴ S=5×0.51-21×9.8×0.512=1.27m 据此可以确定出口高度2.加料口计算单颗粒:粒径d P =0.01m ,查表得气体密度为0.87。

1) 假定加料口位于喉部,此时气体流速设定为u=35m/s 。

∵ 由颗粒受力分析得:F D +F 浮-G = M·aF D =()228P gD d v u C ρπ-⋅ F 浮=M p g ρg /ρPG=M·g即:F D + M P g ρg /ρP - M P g = M a∴ a = g g M F Pg P D -+ρρ 又 b e D R a C /=(查表)R e =μρud g P =137781021.23587.001.052=⨯⨯⨯->500,查表得:a=0.43,b=0 ∴ C D =0.43∴ F D =()228P gD d v u C ρπ-⋅=()2201.0887.03514.343.0⨯⨯⨯⨯=0.018 P P D M ρπ⋅=361=()0011932.01028.201.014.36133=⨯⨯⨯⨯(Kg)∴22/29.58.9228087.08.90011932.0018.0s m a =-⨯+= S=V 0t-21at 2;又a V t 0=0945.029.55.0==,(初始落料速度,且变为零所需时间) ∴m S 024.00945.029.5210945.05.02=⨯⨯-⨯=2) 若加料口在扩散断末端,此时气体流速设定为u=5m/sF 浮≈0, ()228P g D D d v u C F ρπ-⋅= 又5001021.2587.001.05>⨯⨯⨯=⋅⋅=-μρu d R g P e 此时C D =0.43∴ ()228P g D D d v u C F ρπ-⋅= = N 522107.3601.0887.0514.343.0-⨯=⨯⨯⨯⨯ ∴ 30758.0=PD M F ∴ a 1=g-2/49.93076.08.9s m M F P D =-= S 1为喉部以上至加料口距离,设定为5米。

即:S 1=m t V t a 521021=+ 又V 0=0.5m/s ∴ t 1=0.975sV t1=V 0+a 1t 1=s m /75.9975.049.95.0=⨯+C a (OH)2粒子在喉部运行的时间设为s a V t t 844.129.575.9212=== ∴22221221t a t V S t -⋅==m 98.8844.129.521844.175.92=⨯⨯-⨯ ∴此法不行(因为喉部高度应在2m 以内),重新计算。

3) 设喉部高度S 2不超过1.5m ,即m t a t V S 5.121222212<-= 21110121t a t V S += 30758.0=PD M F∴21/49.9s m M F g a PD =-=; a 2=5.29m/s 2; V 1=V 0+a 1t 1 ∴()m t a t t a V S 5.12122221102<-+= ①1110149.95.0t t a V V +=+= 22/29.5s m a = ②112110279.10945.029.549.95.0t t a t a V t +=+=+= ③ 将②③代入①得:()()()2111279.10945.029.52179.10945.049.95.0t t t S +⨯⨯-+⋅+= m t t 5.102368.0898.0512.8121<++=∴ t 1<0.367s∴ m t a t V S 823.0367.049.921367.05.021*******=⨯⨯+⨯<+=结论:喉部取为1.5米,此时最佳加料口位置距喉部为0.823m3.脱硫塔主体尺寸的计算脱硫塔的高度:脱硫塔的直径:三、分层喷水层高计算此装置设置四层喷水管,层高t V h ∆⋅=,其中V 为水滴的流速,等于筒体部位烟气流速,即V=5m/s ,t ∆为水滴的蒸发时间,计算如下:()⎪⎭⎫ ⎝⎛++⋅=∆31212327.0118γλρP R B l C d t e y n PD D (摘自吴树志学位论文) 其中:868.18105.2610100566=⨯⨯⨯==--∞γdu R e ; 04112.0104.15106333.066=⨯⨯==--a P γγ 210825.63-⨯=λ; C P =4.174; ρD =991.2; FSFS y Y Y Y B --=∞1 假定液滴为35℃时液滴表面为饱和蒸汽压,即Y FS =0.05622;Y ∞为烟气75℃时烟气中水分的分压,计算如下:已知喷水量为6.42t/h,由干空气表查得75℃时含水的饱和百分比为0.2784,又烟气质量为87.01053.244⨯⨯,又煤中含水量为:∴ 烟气中水分分压百分比为:122784.087.01053.2442.614=⨯⨯⨯+⨯% 查表得75℃时饱和水蒸气压力为0.3855∴ Y ∞=3855.012.0⨯FS FS y Y Y Y B --=∞101055.005622.0112.03855.005622.0=-⨯-= ()⎪⎭⎫ ⎝⎛++=∆31212327.0118γλρP R B l C d t e y n PD D()()53121241004112.0868.18327.0101055.01825.638401722.999110--⨯⎪⎪⎭⎫ ⎝⎛⨯⨯+⨯+⨯⨯⨯=n l5178.01049026.1010495.0825.63810135.455=⨯⨯⨯⨯⨯=--(s )∴ 层高m t V h 59.25178.05=⨯=∆⋅=四、喷嘴布置计算设计要求:喷射不粘壁,喷射射线不交叉已知喷嘴雾化角为120±10°,气流引起喷射角度差在10°左右,射程L = 2.5m 。

1.第一层雾化嘴位置:采用扇形喷嘴,θ水平=60°,锥形实体()θ+=0601Sin h ,其中θ为气流造成的角度偏差,即θ=10°∴ ()m Sin Sin L h 35.2705.210600001=⋅=+⋅= 2.第二层喷嘴布置:θ水平=00,采用锥形实体喷嘴:()m Sin Sin L h 915.1766.05.2505.210600002=⨯=⋅=-⋅=()m Sin Sin L h 35.2705.21060'0002=⨯=+⋅=五、脱硫管路系统设计计算1.给水总支管的选型计算其中脱硫水5.8t/h ,消化水0.5t/h (由Ca(OH)2计算获得),总管流速取为V=2m/s ∴脱硫总管D 总mm w V G 3220010018.08.55.5945.594=⨯⋅=⋅⋅= 其中:G 为流量,w 为流速。

选管: 选材:脱硫总管 Dg=40 5.345⨯ 钢材20 无缝钢管消化水总管 Dg=15 318⨯ 钢 20 无缝钢管脱硫联箱 Dg=225 7245⨯ Cr18Mn8Ni5N 无缝不锈钢管 主管:第一层 D1g=20 325⨯ Cr18Mn8Ni5N 无缝不锈钢管 第二层 D2g=25 5.332⨯ Cr18Mn8Ni5N 无缝不锈钢管 第三层 D3g=20 325⨯ Cr18Mn8Ni5N 无缝不锈钢管 第四层 D4g=15 318⨯ Cr18Mn8Ni5N 无缝不锈钢管 所有母管:Dg=150 5.4159⨯ Cr18Mn8Ni5N 无缝不锈钢管 所有支管:Dg=10 314⨯ Cr18Mn8Ni5N 无缝不锈钢管反算流速:s m w /422.1380010018.08.55.59422==总⨯⨯ s m w /71.1190010018.074.15.594221==主⨯⨯ s m w /26.1250010018.023.25.594222==主⨯⨯ s m w /14.1190010018.016.15.594223==主⨯⨯ s m w /43.1120010018.058.05.594224==主⨯⨯ s m w /604.180010018.029.05.594221==支⨯⨯ s m w /14.280010018.0387.05.594222==支⨯⨯ s m w /07.180010018.0193.05.594223==支⨯⨯ s m w /53.080010018.00967.05.594224==支⨯⨯2.局部阻力计算(ρωξ⋅⋅=∆22k h )总路: 直角弯10个,ξ=0.1677.16121000422.116.02=⨯⨯=∆k h (P a ) 总路 7.161710==总总路h h ∆⋅∆(P a ) 联想入口 ξ=0.5521.50510002422.15.0222=⨯⨯=⋅⋅∆ρξw h =联入(P a ) 联箱出口 ξ=1.005.14621000271.10.1222=⨯⨯=⋅⋅∆ρξw h =联出(P a ) 主管路弯头 5个直角弯2341000271.116.0222=⨯⨯=⋅⋅∆ρξw h =弯(P a ) %6.71=η(P a )母管入口 ξ=0.57311000271.15.0222=⨯⨯=⋅⋅∆ρξw h =入(P a ) 母管出口 ξ=1.08.22891000214.20.1222=⨯⨯=⋅⋅∆ρξw h =出(P a ) 支路弯头阻力 ξ=0.16 4个弯头4.3661000214.216.0222=⨯⨯=⋅⋅∆ρξw h =支弯(P a ) 5.14654.3664=⨯=∆h (P a ) 阀门阻力 ξ总阀=0.2 闸阀2个:76.25210002422.125.0222=⨯⨯=⋅⋅∆ρξw h =闸(P a ) 2527622⨯=∆⋅=∆阀h h (P a ) 止回阀1个, ξ止回=7.0:3.707710002422.10.7222=⨯⨯=⋅⋅∆ρξw h =止回(P a ) 主路2个阀门:5.3651000271.125.0222==主路⨯⨯=⋅⋅∆ρξw h (P a ) 7315.3652=⨯=∆h (P a ) ∴局部阻力7.1617521.50505.146211707318.22896.146552.5053.7077731+++++++++∆=局h()m P a 8.117556==3.沿程阻力计算:7.5371310006.110422.18.363=⨯⨯⨯=⋅=--γνD R e ,K=0.2,1902.038==k d ,查表得λ=0.031 ∴2.41038508.92422.1031.01023232=⨯⨯⨯⨯=⋅⋅⋅=∆d l g v h f λ(mH 2O ) 3229610006.11071.11963=⨯⨯⨯=⋅=--γνD R e ,K=0.2,952.019==k d ,查表得λ=0.038 ∴94.81019308.9271.1038.01023232=⨯⨯⨯⨯=⋅⋅⋅=∆d l g v h λ分(mH 2O ) 1701810006.110214863=⨯⨯⨯=⋅=--γνD R e K=0.2 402.08==k d 查表得λ=0.043 ∴5.210828.92214043.01023232=⨯⨯⨯⨯=⋅⋅⋅=∆d l g v h f λ(mH 2O ) 即:Δh 沿=4.2+8.94+2.5=15.6m ; 喷嘴阻力25Kg/cm 2 ;水力高度23m 。