化学铣削知识总结

- 格式:doc

- 大小:24.50 KB

- 文档页数:2

铣削多刃刀具旋转时,工件作进给运动,在有吃刀量时的切削运功,称为铣削。

这就有三个运动量:切削速度(主轴转速n)、进给运动速度U f、吃刀量a。

由于刀具的不同、刀具与工件相对位置的不同,铣削运动的结果产生平面、曲面或成型面。

齿轮的齿面为渐开线就是一种成型面,凸轮的工作面就是一种曲面。

铣削的加工范围为;铣平面(平行面、垂直面、斜面),切断工件,铣台阶,铣沟槽,铣轴键槽、V型槽、T 型槽、燕尾槽、齿离会器、齿轮、凸轮、螺旋槽等。

现代尽管加工机械的发展日新月异,己进入电脑的时代。

但普通铣床强度高刚度好,操作灵便,加工简练便捷,经济耐用,仍是机械加工领域内的生力军。

铣削的操作练习是加工中心的基础,是课堂理论与生产实际的统一,是高职高专学生走上工作岗位的前站;铣削工艺的练习能培养人的灵活性,能促进人的脑灵手巧,仍是实习学生的必修课。

读书定理定律教大众,实习应知应会育英才。

铣床操作普通铣床的操作是通过铣床手柄的操作来实现的。

1、主轴调速主轴的转速是依据刀具的材质、工件的材质、刀具角度的不同、刀刃磨损的程度等情况来选择的。

请看下表1:铣床主轴的转速DVc n π1000=米/每分 D :铣刀直径mm 单位。

铣床主轴的调速是通过“变速手柄”和“变速盘”的调整来实现的。

(1)变速手柄迅速左转分位—首先手握变速手柄园球向下运动,使变速杆上定位健脱离锁紧定位槽后,变速手柄向左迅速转动90度左右,处分位,再向上使定位键插入调速定位槽。

由于机电联动,变速手柄转动时,电机会瞬时转动,主轴与刀具随着转动。

(2)这时就可以转动变速盘,选择合适的转速数字转/分对准箭头。

(3)变速手柄右转回位—手动使变速手柄园球头向下运动,使定位键脱离调速定位槽,迅速但不可用大力向右转动90度回位,这时由于电器的接通又马上断开,主轴微动,方便变速齿轮的啮合。

变速手柄回位后向上使定位键插入锁紧定位槽内即可。

变速手柄回位有时也不一定顺畅。

变速手柄回不到位,床身内“咔嚓嚓…”直响,表明齿轮不能啮合。

第二十讲 铣削加工基础知识一、铣削用量:铣削时的铣削用量由切削速度、进给量、背吃刀量(铣削深度)和侧吃刀量(铣削宽度)四要素组成。

其铣削用量如下图所示。

a)在卧铣上铣平面 b)在立铣上铣平面铣削运运及铣削用量1.切削速Vc ,切削速度Vc 即铣刀最大直径处的线速度,可由下式计算:式中:—切削速度(m/min)d —铣刀直径(mm );n —铣刀每分钟转数(r/min )。

2.进给量ƒ,铣削时,工件在进给运动方向上相对刀具的移动量即为铣削时的进给量。

由于铣刀为多刃刀具,计算时按单位时间不同,有以下三种度量方法。

1000dn π=⑴每齿进给量ƒ(mm/z)指铣刀每转过一个刀齿时,工件对铣刀的进给量(即Z铣刀每转过一个刀齿,工件沿进给方向移动的距离),其单位为每齿mm/z。

⑵每转进给量ƒ,指铣刀每一转,工件对铣刀的进给量(即铣刀每转,工件沿进给方向移动的距离),其单位为mm/r。

⑶每分钟进给量vf,又称进给速度,指工件对铣刀每分钟进给量(即每分钟工件沿进给方向移动的距离),其单位为mm/min。

上述三者的关系为,式中Z—铣刀齿数n—铣刀每分钟转速(r/min),3.背吃刀量(又称铣削深度ap),铣削深度为平行于铣刀轴线方向测量的切削层尺寸(切削层是指工件上正被刀刃切削着的那层金属),单位为mm。

因周铣与端铣时相对于工件的方位不同,故铣削深度的标示也有所不同。

侧吃刀量(又称铣削宽度a),铣削宽度是垂直于铣刀轴线方向测量的切削层e尺寸,单位为mm。

铣削用量选择的原则:通常粗加工为了保证必要的刀具耐用度,应优先采用较大的侧吃刀量或背吃刀量,其次是加大进给量,最后才是根据刀具耐用度的要求选择适宜的切削速度,这样选择是因为切削速度对刀具耐用度影响最大,进给量次之,侧吃刀量或背吃刀量影响最小;精加工时为减小工艺系统的弹性变形,必须采用较小的进给量,同时为了抑制积屑瘤的产生。

对于硬质合金铣刀应采用较高的切削速度,对高速钢铣刀应采用较低的切削速度,如铣削过程中不产生积屑瘤时,也应采用较大的切削速度。

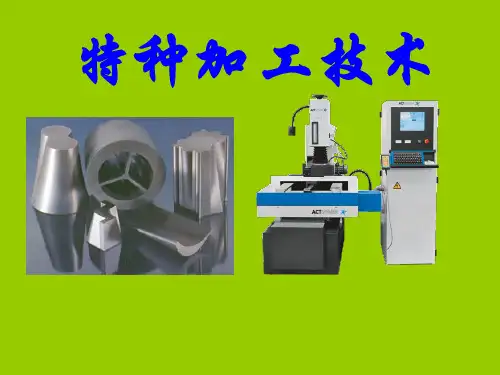

化学铣削加工是金属特种加工方法之一是基于金属材料在酸、碱、盐等化学溶液中的可溶性, 使零件材料腐蚀溶解、去除,以获得所需要的几何形状和尺寸的一种加工方法。

要实现化学铣削加工,必须具备两个条件:

1)具有合适的化学腐蚀溶液。

对于碳钢和合金工具钢等模具材料,一般多采用硝酸、硫酸、磷酸等按一定比例配制而成。

不同的金属材料,选用的化学腐蚀液不一样。

(2)为实现有目的地去除材料,需对不加工的表面进行适当保护。

保护层材料要求具有良好的耐酸、碱性能,与金属材料有良好的粘接能力,且去除方便。

2)2)制作保护层

3)制作保护层的目的是对不加工部分进行保护,使化学铣削去除材料能按人的意志有目的地加工。

保护层的材料较多,如虫胶漆等。

这里介绍的是用工厂中常见的润滑黄油作保护剂。

化学铣削是把工件表面不需要加工的部分用耐腐蚀涂层保护起来,然后将工件浸入适当成分的化学溶液中,露出的工件加工表面与化学溶液产生反应,材料不断地被溶解去除。

工件材料溶解的速度一般为0.02~0.03毫米/分,经一定时间达到预定的深度后,取出工件,便获得所需要的形状。

化学铣削的工艺过程包括:工件表面预处理、涂保护胶、固化、刻型、腐蚀、清洗和去

保护层等工序。

保护胶一般用氯丁橡胶或丁基橡胶等;刻型一般用小刀沿样板轮廓切开保护

层,并使之剥除。

化学铣削适合于在薄板、薄壁零件表面上加工出浅的凹面和凹槽,如飞机的整体加强壁

板、蜂窝结构面板、蒙皮和机翼前缘板等。

化学铣削也可用于减小锻件、铸件和挤压件局部

尺寸的厚度,以及蚀刻图案等,加工深度一般小于13毫米。

化学铣削的优点是工艺和设备简单、操作方便和投资少,缺点是加工精度不高,一般为

±0.05~±0.15毫米;而且在保护层下的侧面方向上也会产生溶解,并在加工底面和侧面间形成圆弧状,难以加工出尖角或深槽;化学铣削不适合于加工疏松的铸件和焊接的表面。

随着数字控制技术的发展,化学铣削的某些应用领域已被数字控制铣削所代替。

4)1)表面预处理

5)经线切割加工后的型孔表面,存在较多的油泥等污物,为保证化学铣削均匀、顺利的腐蚀的塑料板上,如图3b所示(图中未示出塑料板)。

将化学腐蚀液倒入漏料孔腔内,便可进行化学铣削。

6)由于化学腐蚀液对人体皮肤有较强的腐蚀作用,故应做好安全防护工作,如戴上橡胶手套等。

操作时应在水池旁或离水源较近处进行。

若裸露的皮肤溅到了腐蚀液,应立即用清水冲洗。

7)操作时最好备一根化学实验用的滴管其作用有两个一是对小型孔等不便直接倒入腐蚀液的部位用滴管加液、更换或吸除;二是控制腐蚀液面的高度,防止液面过低或过高溢出。

在新配制的腐蚀液等反应剧烈的情况下,还可用加水稀释。

8)当腐蚀时间一定或化学化应速度较慢时,可将腐蚀液倒出或用滴管吸去,检查化学铣削表面的情况。

必要时可重复上述步骤再腐蚀一次。

(4)清洗、去除保护层由于采用黄油作保护层,

故其去除非常方便,一般用汽油擦洗便可满足要求。

9)化学铣削加工是靠化学腐蚀溶液对金属腐蚀溶解去除材料的,所以几乎不需任何设备,且不管型孔复杂与否,均可进行加工,适用范围广,是一种经济可行的加工方法。

但是进行化学腐蚀加工时,首先必须备有化学腐蚀溶液,其次要注意安全保护,防止灼伤皮肤等事件。

因此,初次使用该工艺前,应根据各行业的具体情况,优选出合适的腐蚀溶液配方,并进行适当的工艺试验, 10)掌握腐蚀速度、腐蚀规律等,待有一定操作经验时方可转入实际生产。

50年代初,美国采用化学铣削方法来减轻飞机构件的重量。

化学铣削的工艺过程包括:工件表面预处理、涂保护胶、固化、刻型、腐蚀、清洗和去保护层等工序。

保护胶一般用氯丁橡胶或丁基橡胶等;刻型一般用小刀沿样板轮廓切开保护层,并使之剥除。

化学铣削的优点是工艺和设备简单、操作方便和投资少,缺点是加工精度不高,一般为±0.05~±0.15毫米;而且在保护层下的侧面方向上也会产生溶解,并在加工底面和侧面间形成圆弧状,难以加工出尖角或深槽;化学铣削不适合于加工疏松的铸件和焊接的表面。

随着数字控制技术的发展,化学铣削的某些应用领域已被数字控制铣削所代替。

化学铣削适合于在薄板、薄壁零件表面上加工出浅的凹面和凹槽,如飞机的整体加强壁板、蜂窝结构面板、蒙皮和机翼前缘板等。

化学铣削也可用于减小锻件、铸件和挤压件局部尺寸的厚度,以及蚀刻图案等,加工深度一般小于13毫米。

工艺特点

能加工任意能切削金属材料,不受硬度、强度等性能的限制。

适合大面积加工,并可同时加工多件。

不产生应力、裂纹、毛刺,表面粗糙度达Ra1.25~2.5μm。

操作简便。

不适宜加工对窄狭槽、孔。

不宜消除表面不平、划痕等缺陷。

斯贝MK202发动机上有35个零件需要进行化铣。

我厂在新机试制中成功地采川了化铣工艺。