台达伺服报警查询

- 格式:docx

- 大小:269.62 KB

- 文档页数:7

伺服常见报警及处理方法

一.伺服使用前的准备

1.产品检查

a.分别检查电机和驱动器的产品型号,确保型号正确;

b.电机转轴是否平稳,对于带刹车的电机,在刹车线圈上加上24V之后再检查;

c.驱动器和电机外观是否有损坏,对于安装在机械上的电机,要检查螺丝是否有松动的地方。

2.接线检查

确保电源线,电机动力线和编码器接线正确;

对于电源线,要注意电压等级和形式,电源电压符合伺服要求,且电压稳定;

初次使用,务必提醒客户先看明白接线图再接线。

二.初次上电

驱动器恢复出厂值:P2—08=10;

断电后重新上电;

消除原始报警信息:P2—15=0,P2—16=0,P2—17=0;

断电后重现上电,设定用户参数,或点动试机。

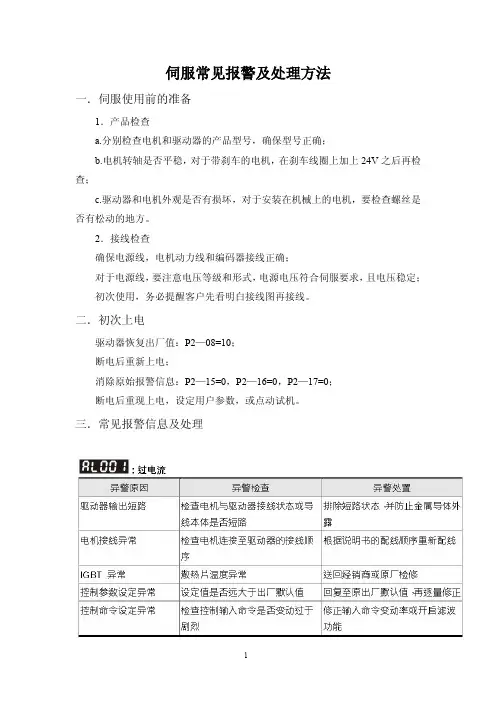

三.常见报警信息及处理

位置误差过大,通俗的讲就是伺服接收到的脉冲多反馈的脉冲少,遇到这个故障要排除几个点:

1.伺服的动力线是否有问题(有客户出现过,伺服动力线焊点脱落,也就是说,发再多的脉冲,电机也不动作),如果伺服上电就报ALE09,如果排除动力线相序没有问题,这样可以粗略判断是动力线的故障;

2.机械结构卡死,出现这种情况,一般是伺服在运行的过程中突然出现ALE09并伴随者ALE06报警,这时候,可以去检查机械结构。

伺服常见的报警,大多是因为接线或参数的调整引起的,所以当出现报警时,首先要检查的就是接线,确保接线正确,其次就是能恢复出厂值的,就恢复一下出厂值,然后再试。

台达伺服报警一览表在工业自动化领域,台达伺服系统因其出色的性能和稳定性而备受青睐。

然而,在使用过程中,可能会遇到各种报警情况。

了解这些报警信息对于及时排除故障、保障设备正常运行至关重要。

下面为您详细介绍台达伺服的常见报警。

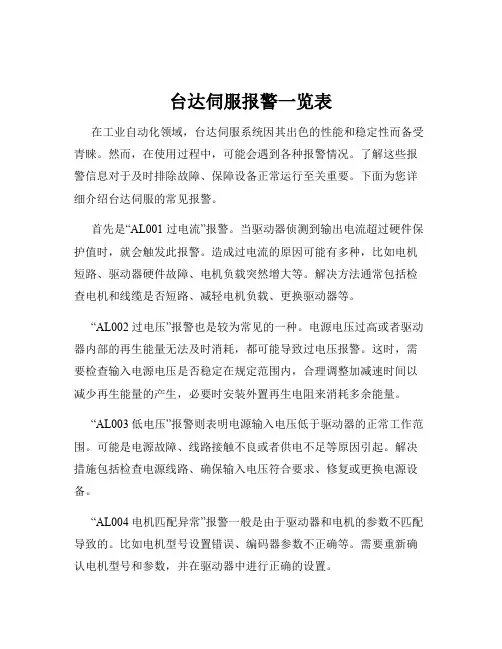

首先是“AL001 过电流”报警。

当驱动器侦测到输出电流超过硬件保护值时,就会触发此报警。

造成过电流的原因可能有多种,比如电机短路、驱动器硬件故障、电机负载突然增大等。

解决方法通常包括检查电机和线缆是否短路、减轻电机负载、更换驱动器等。

“AL002 过电压”报警也是较为常见的一种。

电源电压过高或者驱动器内部的再生能量无法及时消耗,都可能导致过电压报警。

这时,需要检查输入电源电压是否稳定在规定范围内,合理调整加减速时间以减少再生能量的产生,必要时安装外置再生电阻来消耗多余能量。

“AL003 低电压”报警则表明电源输入电压低于驱动器的正常工作范围。

可能是电源故障、线路接触不良或者供电不足等原因引起。

解决措施包括检查电源线路、确保输入电压符合要求、修复或更换电源设备。

“AL004 电机匹配异常”报警一般是由于驱动器和电机的参数不匹配导致的。

比如电机型号设置错误、编码器参数不正确等。

需要重新确认电机型号和参数,并在驱动器中进行正确的设置。

“AL005 回生异常”报警通常与再生电阻相关。

可能是再生电阻未连接、阻值不正确或者再生电阻过热等原因。

解决办法是检查再生电阻的连接情况,确保其阻值符合要求,并检查散热条件。

“AL006 过载”报警意味着电机负载超过了驱动器的额定负载能力。

可能是机械部件卡住、负载过重或者电机选型不当等原因。

此时需要检查机械传动部分是否正常,减轻负载,或者更换更大功率的电机和驱动器。

“AL007 速度偏差过大”报警表示电机实际运行速度与设定速度偏差超过允许范围。

这可能是由于速度指令异常、编码器故障或者控制参数设置不当等引起。

应检查速度指令的输入是否正常,检测编码器的工作状态,以及优化控制参数。

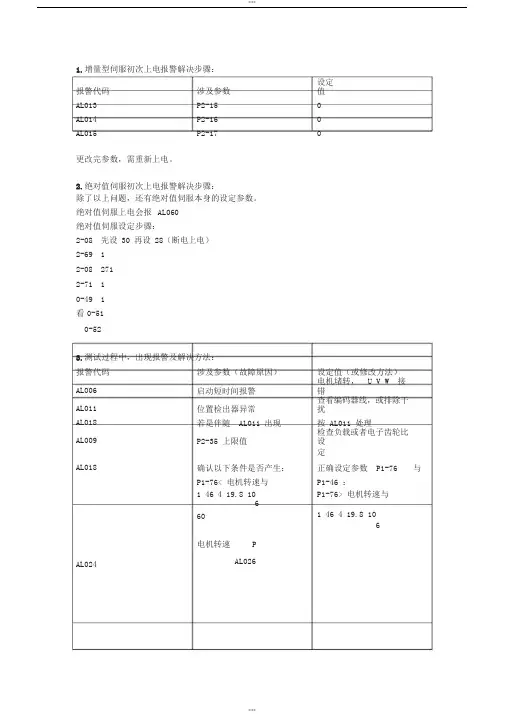

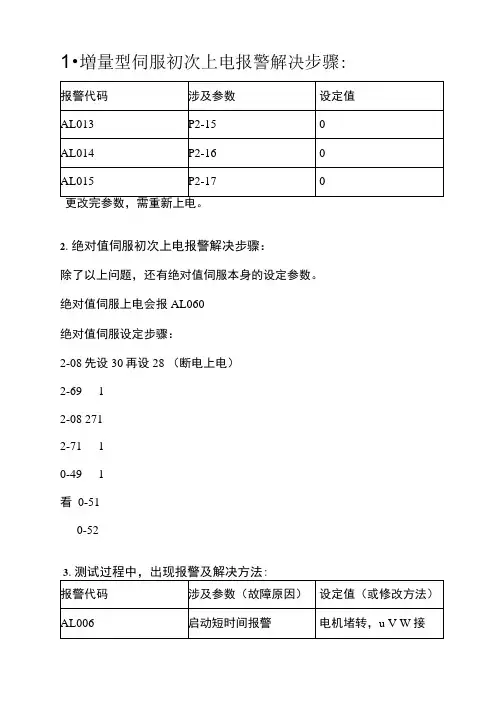

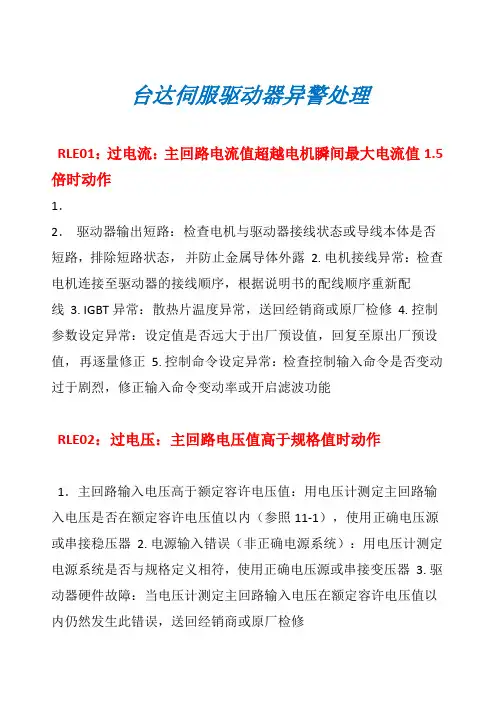

1.增量型伺服初次上电报警解决步骤:报警代码涉及参数设定值AL013 P2-15 0AL014 P2-16 0AL015 P2-17 0更改完参数,需重新上电。

2.绝对值伺服初次上电报警解决步骤:除了以上问题,还有绝对值伺服本身的设定参数。

绝对值伺服上电会报AL060绝对值伺服设定步骤:2-08 先设 30 再设 28(断电上电)2-69 12-08 2712-71 10-49 1看0-510-523.测试过程中,出现报警及解决方法:报警代码涉及参数(故障原因)设定值(或修改方法)AL006 启动短时间报警电机堵转, U V W 接错AL011 位置检出器异常查看编码器线,或排除干扰AL018 若是伴随 AL011 出现按 AL011 处理AL009 P2-35 上限值检查负载或者电子齿轮比设定AL018 确认以下条件是否产生:正确设定参数 P1-76 与P1-76< 电机转速与P1-46 :1 46 4 19.8 10 P1-76> 电机转速与61 46 4 19.8 10606电机转速PAL024 AL026编码器初始磁场错误电机接地端是否正常接(磁场位置 UVW 错误地2.编码器讯号线,是否有与电源或大电流的线路分开,避免干扰源的产生3.位置检出器的线材是否使用隔离线1. 电机接地端是否正常 1.请将 UVW 接头的接接地地端(绿2.编码器讯号线,是否有色 )与驱动器的散热部分与电源或大电流的线路分开,避免干扰源的产生3. 位置检出器的线材连接2. 请检查编码器讯号线,是否有与电源或大电流的线路确实的分隔开3. 请使用含隔离网的线材4.当运行过程中电机出现明显的抖动或震动:需手动调增益看看效果手动模式调增益:当P2-32 设定为 0 时,速度回路的比例增益( P2-04), 积分增益( P2-06), 和前馈增益( P2-07), 可自由设定。

比例增益:增加增益会提高速度回路响应带宽积分增益:增加增益会提高速度回路低频刚度,并降低稳态误差。

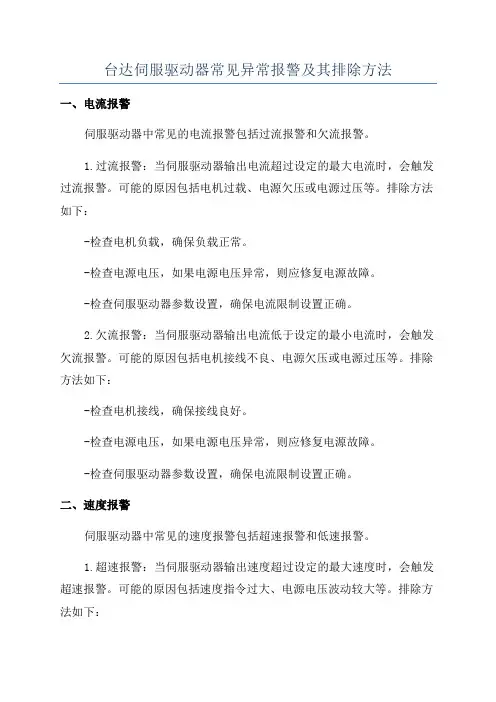

台达伺服驱动器常见异常报警及其排除方法一、电流报警伺服驱动器中常见的电流报警包括过流报警和欠流报警。

1.过流报警:当伺服驱动器输出电流超过设定的最大电流时,会触发过流报警。

可能的原因包括电机过载、电源欠压或电源过压等。

排除方法如下:-检查电机负载,确保负载正常。

-检查电源电压,如果电源电压异常,则应修复电源故障。

-检查伺服驱动器参数设置,确保电流限制设置正确。

2.欠流报警:当伺服驱动器输出电流低于设定的最小电流时,会触发欠流报警。

可能的原因包括电机接线不良、电源欠压或电源过压等。

排除方法如下:-检查电机接线,确保接线良好。

-检查电源电压,如果电源电压异常,则应修复电源故障。

-检查伺服驱动器参数设置,确保电流限制设置正确。

二、速度报警伺服驱动器中常见的速度报警包括超速报警和低速报警。

1.超速报警:当伺服驱动器输出速度超过设定的最大速度时,会触发超速报警。

可能的原因包括速度指令过大、电源电压波动较大等。

排除方法如下:-检查速度指令,确保速度指令在设定范围内。

-检查电源电压,如果电源电压波动较大,则应修复电源故障。

-检查伺服驱动器参数设置,确保速度限制设置正确。

2.低速报警:当伺服驱动器输出速度低于设定的最小速度时,会触发低速报警。

可能的原因包括速度指令过小、电源电压波动较大等。

排除方法如下:-检查速度指令,确保速度指令在设定范围内。

-检查电源电压,如果电源电压波动较大,则应修复电源故障。

-检查伺服驱动器参数设置,确保速度限制设置正确。

三、位置报警伺服驱动器中常见的位置报警包括过程中位置偏差过大报警和位置超出边界报警。

1.位置偏差过大报警:当伺服驱动器输出位置偏差超过设定的最大值时,会触发位置偏差过大报警。

可能的原因包括负载过大、轴承损坏或机械传动部件故障等。

排除方法如下:-检查负载,确保负载正常。

-检查轴承和机械传动部件,如果有损坏,则应修复或更换。

-检查伺服驱动器参数设置,确保位置偏差设置正确。

2.位置超出边界报警:当伺服驱动器输出位置超出设定的边界范围时,会触发位置超出边界报警。

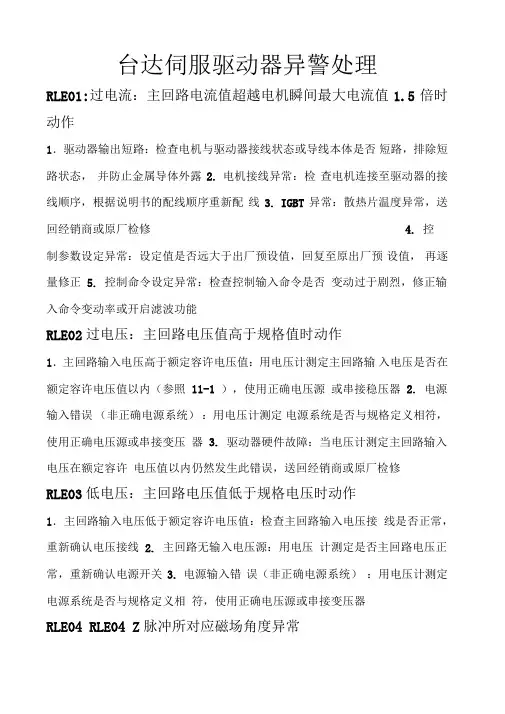

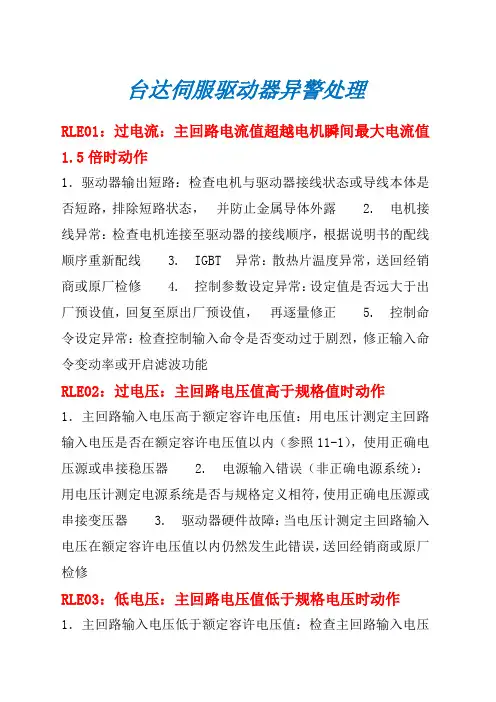

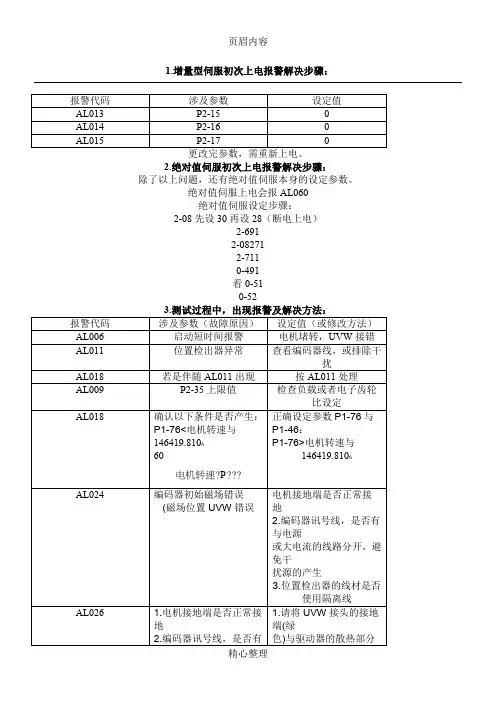

台达伺服驱动器异警处理RLE01:过电流:主回路电流值超越电机瞬间最大电流值1.5 倍时动作1.驱动器输出短路:检查电机与驱动器接线状态或导线本体是否短路,排除短路状态,并防止金属导体外露2. 电机接线异常:检查电机连接至驱动器的接线顺序,根据说明书的配线顺序重新配线3. IGBT 异常:散热片温度异常,送回经销商或原厂检修 4. 控制参数设定异常:设定值是否远大于出厂预设值,回复至原出厂预设值,再逐量修正 5. 控制命令设定异常:检查控制输入命令是否变动过于剧烈,修正输入命令变动率或开启滤波功能RLE02过电压:主回路电压值高于规格值时动作1.主回路输入电压高于额定容许电压值:用电压计测定主回路输入电压是否在额定容许电压值以内(参照11-1 ),使用正确电压源或串接稳压器 2. 电源输入错误(非正确电源系统):用电压计测定电源系统是否与规格定义相符,使用正确电压源或串接变压器 3. 驱动器硬件故障:当电压计测定主回路输入电压在额定容许电压值以内仍然发生此错误,送回经销商或原厂检修RLE03低电压:主回路电压值低于规格电压时动作1.主回路输入电压低于额定容许电压值:检查主回路输入电压接线是否正常,重新确认电压接线 2. 主回路无输入电压源:用电压计测定是否主回路电压正常,重新确认电源开关3. 电源输入错误(非正确电源系统):用电压计测定电源系统是否与规格定义相符,使用正确电压源或串接变压器RLE04 RLE04 Z脉冲所对应磁场角度异常1.编码器损坏:编码器异常,更换电机 2. 编码器松脱:检视编码器接头,重新安装RLE05回生错误:回生控制作动异常时动作1.回生电阻未接或过小:确认回生电阻的连接状况,重新连接回生电阻或计算回生电阻值2. . 回生用切换晶体管失效:检查回生用切换晶体管是否短路,送回经销商或原厂检修3. 参数设定错误:确认回生电阻参数(P1-52 )设定值与回生电阻容量参数(P1-53 )设定,重新正确设定RLE06过负载:电机及驱动器过负载时动作1.超过驱动器额定负载连续使用:可由驱动器状态显示P0-02 设定为11 后,监视平均转矩[%]是否持续一直超过100%以上,提高电机容量或降低负载2. 控制系统参数设定不当:机械系统是否摆振、加减速设定常数过快,调整控制回路增益值、加减速设定时间减慢3.电机、编码器接线错误:检查U、V、W及编码器接线是否准确 4. 电机的编码器不良:送回经销商或原厂检修RLE07过速度:电机控制速度超过正常速度过大时动作1.速度输入命令变动过剧:用信号检测计检测输入的模拟电压信号是否异常,调整输入变信号动率或开启滤波功能 2. 过速度判定参数设定不当:检查过速度设定参数P2-34 (过速度警告条件)是否太小,检查过速度设定参数P2-34 (过速度警告条件)是否太小RLE08异常脉冲控制命令:脉冲命令的输入频率超过硬件界面容许值时动作1.脉冲命令频率高于额定输入频率:用脉冲频率检测计检测输入频率是否超过额定输入频率,正确设定输入脉冲频率RLE09位置控制误差过大:位置控制误差量大于设定容许值时动作1 .最大位置误差参数设定过小:确认最大位置误差参数P2-35 (位置控制误差过大警告条件)设定值,加大P2-35 (位置控制误差过大警告条件)设定值 2. 增益值设定过小:确认设定值是否适当,正确调整增益值 3. 扭矩限制过低:确认扭矩限制值,正确调整扭矩限制值 4. 外部负载过大:检查外部负载,减低外部负载或重新评估电机容量。

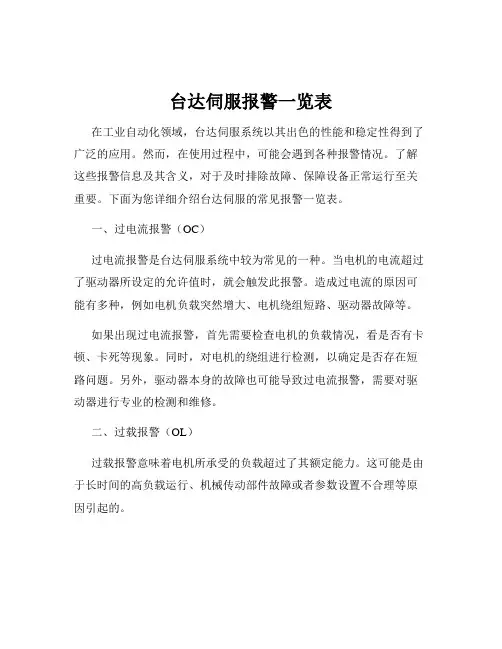

台达伺服报警一览表在工业自动化领域,台达伺服系统以其出色的性能和稳定性得到了广泛的应用。

然而,在使用过程中,可能会遇到各种报警情况。

了解这些报警信息及其含义,对于及时排除故障、保障设备正常运行至关重要。

下面为您详细介绍台达伺服的常见报警一览表。

一、过电流报警(OC)过电流报警是台达伺服系统中较为常见的一种。

当电机的电流超过了驱动器所设定的允许值时,就会触发此报警。

造成过电流的原因可能有多种,例如电机负载突然增大、电机绕组短路、驱动器故障等。

如果出现过电流报警,首先需要检查电机的负载情况,看是否有卡顿、卡死等现象。

同时,对电机的绕组进行检测,以确定是否存在短路问题。

另外,驱动器本身的故障也可能导致过电流报警,需要对驱动器进行专业的检测和维修。

二、过载报警(OL)过载报警意味着电机所承受的负载超过了其额定能力。

这可能是由于长时间的高负载运行、机械传动部件故障或者参数设置不合理等原因引起的。

当遇到过载报警时,要对机械传动部分进行检查,例如皮带是否松动、丝杠是否顺畅等。

此外,还需要确认驱动器的参数设置是否与电机和负载匹配,必要时进行调整优化。

三、过电压报警(OV)过电压报警通常发生在电源电压过高或者电机在减速过程中产生的再生能量无法及时释放的情况下。

电源电压异常升高可能是电网波动或者电源设备故障所致。

而在电机减速时,若再生能量不能被有效消耗,也会导致母线电压升高从而触发报警。

针对这种情况,可以考虑增加制动电阻来消耗再生能量,或者调整驱动器的参数以优化再生能量的处理。

四、欠电压报警(UV)欠电压报警则表示电源输入电压低于驱动器正常工作所需的电压值。

这可能是由于电源供应不足、电源线过长导致的压降过大或者电网故障等原因。

解决欠电压报警问题,首先要检查电源的输入是否正常,确保其满足驱动器的要求。

如果电源线过长,可以考虑更换更粗的线缆以减小压降。

五、编码器故障报警(ENC)编码器是用于反馈电机位置和速度信息的重要部件。

1•増量型伺服初次上电报警解决步骤:

更改完参数,需重新上电。

2.绝对值伺服初次上电报警解决步骤:

除了以上问题,还有绝对值伺服本身的设定参数。

绝对值伺服上电会报AL060

绝对值伺服设定步骤:

2-08先设30再设28 (断电上电)

2-69 1

2-08 271

2-71 1

0-49 1

看0-51

0-52

4.当运行过程中电机出现明显的抖动或震动:

需手动调增益看看效果

手动模式调增益:

当P2-32设定为0时,速度回路的比例增益(P2-04),积分增益(P2-06 ),和前馈增益(P2-07),可自由设定。

比例增益:增加增益会提高速度回路响应带宽

积分增益:增加增益会提髙速度回路低频刚度,并降低稳态误差。

前馈增益:降低相位落后误差

另外在排除干扰的过程中需要注意:

信号线归结在一起,电源线归结在一起。

两者之间至少保持30公分距离,以减少在运行过程中强电对弱电造成信号上的干扰!。

台达伺服驱动器异警处理RLE01:过电流:主回路电流值超越电机瞬间最大电流值1.5倍时动作1.驱动器输出短路:检查电机与驱动器接线状态或导线本体是否短路,排除短路状态,并防止金属导体外露 2. 电机接线异常:检查电机连接至驱动器的接线顺序,根据说明书的配线顺序重新配线 3. IGBT 异常:散热片温度异常,送回经销商或原厂检修 4. 控制参数设定异常:设定值是否远大于出厂预设值,回复至原出厂预设值,再逐量修正 5. 控制命令设定异常:检查控制输入命令是否变动过于剧烈,修正输入命令变动率或开启滤波功能RLE02:过电压:主回路电压值高于规格值时动作1.主回路输入电压高于额定容许电压值:用电压计测定主回路输入电压是否在额定容许电压值以内(参照11-1),使用正确电压源或串接稳压器 2. 电源输入错误(非正确电源系统):用电压计测定电源系统是否与规格定义相符,使用正确电压源或串接变压器 3. 驱动器硬件故障:当电压计测定主回路输入电压在额定容许电压值以内仍然发生此错误,送回经销商或原厂检修RLE03:低电压:主回路电压值低于规格电压时动作1.主回路输入电压低于额定容许电压值:检查主回路输入电压接线是否正常,重新确认电压接线 2. 主回路无输入电压源:用电压计测定是否主回路电压正常,重新确认电源开关 3. 电源输入错误(非正确电源系统):用电压计测定电源系统是否与规格定义相符,使用正确电压源或串接变压器RLE04:RLE04:Z 脉冲所对应磁场角度异常1.编码器损坏:编码器异常,更换电机 2. 编码器松脱:检视编码器接头,重新安装RLE05:回生错误:回生控制作动异常时动作1.回生电阻未接或过小:确认回生电阻的连接状况,重新连接回生电阻或计算回生电阻值 2. .回生用切换晶体管失效:检查回生用切换晶体管是否短路,送回经销商或原厂检修 3. 参数设定错误:确认回生电阻参数(P1-52)设定值与回生电阻容量参数(P1-53)设定,重新正确设定RLE06:过负载:电机及驱动器过负载时动作1.超过驱动器额定负载连续使用:可由驱动器状态显示P0-02设定为11后,监视平均转矩[%]是否持续一直超过100%以上,提高电机容量或降低负载 2. 控制系统参数设定不当:机械系统是否摆振、加减速设定常数过快,调整控制回路增益值、加减速设定时间减慢 3. 电机、编码器接线错误:检查U、V、W 及编码器接线是否准确 4. 电机的编码器不良:送回经销商或原厂检修RLE07:过速度:电机控制速度超过正常速度过大时动作1.速度输入命令变动过剧:用信号检测计检测输入的模拟电压信号是否异常,调整输入变信号动率或开启滤波功能 2. 过速度判定参数设定不当:检查过速度设定参数P2-34(过速度警告条件)是否太小,检查过速度设定参数P2-34(过速度警告条件)是否太小RLE08:异常脉冲控制命令:脉冲命令的输入频率超过硬件界面容许值时动作1.脉冲命令频率高于额定输入频率:用脉冲频率检测计检测输入频率是否超过额定输入频率,正确设定输入脉冲频率RLE09:位置控制误差过大:位置控制误差量大于设定容许值时动作1.最大位置误差参数设定过小:确认最大位置误差参数P2-35(位置控制误差过大警告条件)设定值,加大P2-35 (位置控制误差过大警告条件)设定值 2. 增益值设定过小:确认设定值是否适当,正确调整增益值 3. 扭矩限制过低:确认扭矩限制值,正确调整扭矩限制值 4. 外部负载过大:检查外部负载,减低外部负载或重新评估电机容量。

.

'.

台达伺服驱动器常见异常报警及其排除方法

分析数据:

台达伺服驱动中设置许多报警信号,在一些意外状况下,及时保护驱动器和

电机免受损坏,现列出常见故障信号及解决方法。

ALM11编码器接线错误或编码器故障,请仔细检查编码器连接线,检查电机屏蔽线是否连接驱动器。

ALM06过载、电机动力线接线错,检查电机轴安装是否有偏。

ALM09动力线接线不良或电机编码器故障,检查动力线。

ALM03主回路输入电压过低,检查输入电源是否符合要求。

ALM22主回路电源缺相,检查电源线连接是否松动。

2、运行通则

严格遵循操作规程;防止数控装置过热;经常监视数控系统的电网电压;防止尘埃进入数控装置内;存储器用电池定期检查和更换。

数控系统编程、操作和维修人员必须经过专门的技术培训,熟悉所用数控机床的机械、数控系统、强电设备、液压、气源等部分及使用环境、加工条件等;能按机床和系统使用说明书的要求正确、合理地使用。

应尽量避免因操作不当引起的故障。

台达伺服驱动器异警处理RLE01:过电流:主回路电流值超越电机瞬间最大电流值1.5倍时动作1.2.驱动器输出短路:检查电机与驱动器接线状态或导线本体是否短路,排除短路状态,并防止金属导体外露 2. 电机接线异常:检查电机连接至驱动器的接线顺序,根据说明书的配线顺序重新配线 3. IGBT 异常:散热片温度异常,送回经销商或原厂检修 4. 控制参数设定异常:设定值是否远大于出厂预设值,回复至原出厂预设值,再逐量修正 5. 控制命令设定异常:检查控制输入命令是否变动过于剧烈,修正输入命令变动率或开启滤波功能RLE02:过电压:主回路电压值高于规格值时动作1.主回路输入电压高于额定容许电压值:用电压计测定主回路输入电压是否在额定容许电压值以内(参照11-1),使用正确电压源或串接稳压器 2. 电源输入错误(非正确电源系统):用电压计测定电源系统是否与规格定义相符,使用正确电压源或串接变压器 3. 驱动器硬件故障:当电压计测定主回路输入电压在额定容许电压值以内仍然发生此错误,送回经销商或原厂检修RLE03:低电压:主回路电压值低于规格电压时动作1.主回路输入电压低于额定容许电压值:检查主回路输入电压接线是否正常,重新确认电压接线 2. 主回路无输入电压源:用电压计测定是否主回路电压正常,重新确认电源开关 3. 电源输入错误(非正确电源系统):用电压计测定电源系统是否与规格定义相符,使用正确电压源或串接变压器RLE04:RLE04:Z 脉冲所对应磁场角度异常1.2.编码器损坏:编码器异常,更换电机 2. 编码器松脱:检视编码器接头,重新安装RLE05:回生错误:回生控制作动异常时动作1.回生电阻未接或过小:确认回生电阻的连接状况,重新连接回生电阻或计算回生电阻值 2. .回生用切换晶体管失效:检查回生用切换晶体管是否短路,送回经销商或原厂检修 3. 参数设定错误:确认回生电阻参数(P1-52)设定值与回生电阻容量参数(P1-53)设定,重新正确设定RLE06:过负载:电机及驱动器过负载时动作1.超过驱动器额定负载连续使用:可由驱动器状态显示P0-02设定为11后,监视平均转矩[%]是否持续一直超过100%以上,提高电机容量或降低负载 2. 控制系统参数设定不当:机械系统是否摆振、加减速设定常数过快,调整控制回路增益值、加减速设定时间减慢 3. 电机、编码器接线错误:检查 U、V、W 及编码器接线是否准确 4. 电机的编码器不良:送回经销商或原厂检修RLE07:过速度:电机控制速度超过正常速度过大时动作1.2.速度输入命令变动过剧:用信号检测计检测输入的模拟电压信号是否异常,调整输入变信号动率或开启滤波功能 2. 过速度判定参数设定不当:检查过速度设定参数P2-34(过速度警告条件)是否太小,检查过速度设定参数P2-34(过速度警告条件)是否太小RLE08:异常脉冲控制命令:脉冲命令的输入频率超过硬件界面容许值时动作1.脉冲命令频率高于额定输入频率:用脉冲频率检测计检测输入频率是否超过额定输入频率,正确设定输入脉冲频率RLE09:位置控制误差过大:位置控制误差量大于设定容许值时动作1.2.最大位置误差参数设定过小:确认最大位置误差参数P2-35(位置控制误差过大警告条件)设定值,加大 P2-35 (位置控制误差过大警告条件)设定值 2. 增益值设定过小:确认设定值是否适当,正确调整增益值 3. 扭矩限制过低:确认扭矩限制值,正确调整扭矩限制值 4. 外部负载过大:检查外部负载,减低外部负载或重新评估电机容量。

1.增量型伺服初次上电报警解决步骤:报警代码涉及参数设定值AL013 P2-15 0AL014 P2-16 0AL015 P2-17 0更改完参数,需重新上电。

2.绝对值伺服初次上电报警解决步骤:除了以上问题,还有绝对值伺服本身的设定参数。

绝对值伺服上电会报AL060绝对值伺服设定步骤:2-08先设30再设28(断电上电)2-6912-082712-7110-491看0-510-523.测试过程中,出现报警及解决方法:报警代码涉及参数(故障原因)设定值(或修改方法)AL006 启动短时间报警电机堵转,UVW接错AL011 位置检出器异常查看编码器线,或排除干扰AL018 若是伴随AL011出现按AL011处理AL009 P2-35上限值检查负载或者电子齿轮比设定AL018 确认以下条件是否产生:P1-76<电机转速与146419.810660电机转速?P???正确设定参数P1-76与P1-46:P1-76>电机转速与146419.8106AL024 编码器初始磁场错误(磁场位置UVW错误电机接地端是否正常接地2.编码器讯号线,是否有与电源或大电流的线路分开,避免干扰源的产生3.位置检出器的线材是否使用隔离线AL026 1.电机接地端是否正常接地2.编码器讯号线,是否有1.请将UVW接头的接地端(绿色)与驱动器的散热部分与电源或大电流的线路分开,避免干扰源的产生3.位置检出器的线材连接2.请检查编码器讯号线,是否有与电源或大电流的线路确实的分隔开3.请使用含隔离网的线材4.当运行过程中电机出现明显的抖动或震动:需手动调增益看看效果手动模式调增益:当P2-32设定为0时,速度回路的比例增益(P2-04),积分增益(P2-06),和前馈增益(P2-07),可自由设定。

比例增益:增加增益会提高速度回路响应带宽积分增益:增加增益会提高速度回路低频刚度,并降低稳态误差。

前馈增益:降低相位落后误差另外在排除干扰的过程中需要注意:信号线归结在一起,电源线归结在一起。

附录2:伺服驱动器报警原因分析及纠正注:带有*标记的保护只有切断电源,清除故障原因,再接通电源,才能清除。

教你如何用WORD文档(2012-06-27 192246)转载▼标签:杂谈1. 问:WORD 里边怎样设置每页不同的页眉?如何使不同的章节显示的页眉不同?答:分节,每节可以设置不同的页眉。

文件――页面设置――版式――页眉和页脚――首页不同。

2. 问:请问word 中怎样让每一章用不同的页眉?怎么我现在只能用一个页眉,一改就全部改了?答:在插入分隔符里,选插入分节符,可以选连续的那个,然后下一页改页眉前,按一下“同前”钮,再做的改动就不影响前面的了。

简言之,分节符使得它们独立了。

这个工具栏上的“同前”按钮就显示在工具栏上,不过是图标的形式,把光标移到上面就显示出”同前“两个字来。

3. 问:如何合并两个WORD 文档,不同的页眉需要先写两个文件,然后合并,如何做?答:页眉设置中,选择奇偶页不同与前不同等选项。

4. 问:WORD 编辑页眉设置,如何实现奇偶页不同比如:单页浙江大学学位论文,这一个容易设;双页:(每章标题),这一个有什么技巧啊?答:插入节分隔符,与前节设置相同去掉,再设置奇偶页不同。

5. 问:怎样使WORD 文档只有第一页没有页眉,页脚?答:页面设置-页眉和页脚,选首页不同,然后选中首页页眉中的小箭头,格式-边框和底纹,选择无,这个只要在“视图”――“页眉页脚”,其中的页面设置里,不要整个文档,就可以看到一个“同前”的标志,不选,前后的设置情况就不同了。

6. 问:如何从第三页起设置页眉?答:在第二页末插入分节符,在第三页的页眉格式中去掉同前节,如果第一、二页还有页眉,把它设置成正文就可以了●在新建文档中,菜单―视图―页脚―插入页码―页码格式―起始页码为0,确定;●菜单―文件―页面设置―版式―首页不同,确定;●将光标放到第一页末,菜单―文件―页面设置―版式―首页不同―应用于插入点之后,确定。

台达伺服驱动器常见异常报警及其排除方法1.过压报警:这是指伺服驱动器输入电压超过额定值引起的报警。

解决方法包括:-检查电源供应是否符合要求,确保输入电压稳定。

-检查线路连接是否正确,排除接线问题。

-检查电源模块是否损坏,如需要更换。

2.过流报警:这是指伺服驱动器输出电流超过额定值引起的报警。

解决方法包括:-检查负载是否过重,根据实际负载情况调整设定参数。

-检查伺服驱动器输出是否短路,排除短路问题。

-检查伺服驱动器内部电路是否损坏,如需要更换相关部件。

3.过速报警:这是指伺服驱动器转速超过额定值引起的报警。

解决方法包括:-检查伺服电机控制系统的参数设置,调整相应参数限制最大速度。

-检查反馈装置是否正确安装、接线是否良好。

-检查伺服电机机械结构是否出现故障,如需要修复相应部件。

4.过载报警:这是指伺服驱动器输出力矩超过额定值引起的报警。

解决方法包括:-检查伺服电机负载情况,确保负载在驱动器输出范围内。

-检查伺服电机输出轴与负载连接部位是否松动,如需要紧固。

-检查伺服电机是否需要进行电流限制调整。

5.过热报警:这是指伺服驱动器内部温度过高引起的报警。

解决方法包括:-检查伺服驱动器散热设备是否正常工作,如需要清洁或更换。

-检查环境温度是否过高,如需要增加散热设备。

-检查输出功率是否过大,根据实际情况调整负载或功率。

6.通信报警:这是指伺服驱动器与上位机通信异常引起的报警。

解决方法包括:-检查通信线路连接是否正常,确保连接稳定。

-检查通信协议参数是否设置正确,如波特率、数据位等。

-检查上位机软件设置是否正确,如通信端口等。

通訊型編碼器相關報警處理說明一、建立日期:2011_11_02二、主要目的:協助前端業務或技術同仁,可以針對A2 & B2&A+等系列的台達通訊型伺服驅動器與馬達,出現有關編碼器報警(ALE11&ALE24&ALE25..等)可以根據此資料提供方法,進行基本的故障排除與診斷,避免造成客戶損失、客戶信心度下降、誤判真因、增加服務成本與增加備品…等負面問題產生。

三、主要對象:需要解決與排除,台達通訊型伺服有關編碼器報警的相關人員四、適用系列:ASD-A2、ASD-B2、ASD-A+五、適用機種:A2 220V機種100W ASD-A2-0121-L ASD-A2-0121-M ASD-A2-0121-F ASD-A2-0121-U 200W ASD-A2-0221-L ASD-A2-0221-M ASD-A2-0221-F ASD-A2-0221-U 400W ASD-A2-0421-L ASD-A2-0421-M ASD-A2-0421-F ASD-A2-0421-U 750W ASD-A2-0721-L ASD-A2-0721-M ASD-A2-0721-F ASD-A2-0721-U 1000W ASD-A2-1021-L ASD-A2-1021-M ASD-A2-1021-F ASD-A2-1021-U 1500W ASD-A2-1521-L ASD-A2-1521-M ASD-A2-1521-F ASD-A2-1521-U 2000W ASD-A2-2023-L ASD-A2-2023-M ASD-A2-2023-F ASD-A2-2023-U 3000W ASD-A2-3023-L ASD-A2-3023-M ASD-A2-3023-F ASD-A2-3023-U 4500W ASD-A2-4523-L ASD-A2-4523-M ASD-A2-4523-F ASD-A2-4523-U 5500W ASD-A2-5523-L ASD-A2-5523-M ASD-A2-5523-F ASD-A2-5523-U 7500W ASD-A2-7523-L ASD-A2-7523-M ASD-A2-7523-F ASD-A2-7523-U A2 440V機種750W ASD-A2-0743-L ASD-A2-0743-M ASD-A2-0743-F ASD-A2-0743-U 1000W ASD-A2-1043-L ASD-A2-1043-M ASD-A2-1043-F ASD-A2-1043-U 1500W ASD-A2-1543-L ASD-A2-1543-M ASD-A2-1543-F ASD-A2-1543-U 2000W ASD-A2-2043-L ASD-A2-2043-M ASD-A2-2043-F ASD-A2-2043-U 3000W ASD-A2-3043-L ASD-A2-3043-M ASD-A2-3043-F ASD-A2-3043-U 4500W ASD-A2-4543-L ASD-A2-4543-M ASD-A2-4543-F ASD-A2-4543-U 5500W ASD-A2-5543-L ASD-A2-5543-M ASD-A2-5543-F ASD-A2-5543-U 7500W ASD-A2-7543-L ASD-A2-7543-M ASD-A2-7543-F ASD-A2-7543-UB2 220V機種100W ASD-B2-0121-B200W ASD-B2-0221-B400W ASD-B2-0421-B750W ASD-B2-0721-B1000W ASD-B2-1021-B1500W ASD-B2-1521-B2000W ASD-B2-2023-B3000W ASD-B2-3023-BA+ 220V機種4500W ASD-A4523-B5500W ASD-A5523-B7500W ASD-A7523-B六、適用驅動器面板顯示錯誤代碼:ASD-A2系列ASD-B2系列ASD-A+系列馬達匹配錯誤AL004 AL004 ALE04 過電流AL006 AL006 ALE06過速度AL007 AL007 ALE07位置檢出器異常AL011 AL011 ALE11X檢出器輸出異常AL018 AL018(1.009版(含)以前)編碼器初始磁場錯誤AL024 AL024 ALE24編碼器內部錯誤AL025 AL025 ALE25AL026 AL026 AL026編碼器內部資料可靠度錯誤部編碼器內重置錯誤AL027 AL027 AL027檢出器輸出異常_1 AL048(1.010(含)以後)B2 ALE18與ALE48差異在於ALE18計數一個為1次,ALE48計數一個為10次。

台达伺服启动器同警处理之阳早格格创做RLE01:过电流:主回路电流值超出电机瞬间最大电流值1.5倍时动做1.启动器输出短路:查看电机与启动器交线状态或者导线本质是可短路,排除短路状态,并预防金属导体中露 2. 电机交线非常十分:查看电机连交至启动器的交线程序,根据证明书籍的配线程序沉新配线 3. IGBT 非常十分:集热片温度非常十分,支回经销商或者本厂检建 4. 统制参数设定非常十分:设定值是可近大于出厂预设值,恢复至本出厂预设值,再逐量建正 5. 统制下令设定非常十分:查看统制输进下令是可变动过于剧烈,建正输进下令变动率或者开开滤波功能RLE02:过电压:主回路电压值下于规格值时动做1.主回路输进电压下于额定容许电压值:用电压计测定主回路输进电压是可正在额定容许电压值以内(参照11-1),使用精确电压源或者串交稳压器 2. 电源输进过得(非精确电源系统):用电压计测定电源系统是可与规格定义相符,使用精确电压源或者串交变压器 3. 启动器硬件障碍:当电压计测定主回路输进电压正在额定容许电压值以内仍旧爆收此过得,支回经销商或者本厂检建RLE03:矮电压:主回路电压值矮于规格电压时动做1.主回路输进电压矮于额定容许电压值:查看主回路输进电压交线是可仄常,沉新确认电压交线 2. 主回路无输进电压源:用电压计测定是可主回路电压仄常,沉新确认电源开闭 3. 电源输进过得(非精确电源系统):用电压计测定电源系统是可与规格定义相符,使用精确电压源或者串交变压器RLE04:RLE04:Z 脉冲所对于应磁场角度非常十分1.编码器益坏:编码器非常十分,调换电机 2. 编码器紧脱:检视编码器交头,沉新拆置RLE05:回死过得:回死统创制动非常十分时动做1.回死电阻已交或者过小:确认回死电阻的连交情景,沉新连交回死电阻或者估计回死电阻值 2. .回死用切换晶体管做废:查看回死用切换晶体管是可短路,支回经销商或者本厂检建 3. 参数设定过得:确认回死电阻参数(P1-52)设定值与回死电阻容量参数(P1-53)设定,沉新精确设定RLE06:过背载:电机及启动器过背载时动做1.超出启动器额定背载连绝使用:可由启动器状态隐现P0-02设定为11后,监视仄衡转矩[%]是可持绝背来超出100%以上,普及电机容量或者落矮背载 2. 统制系统参数设定没有当:板滞系统是可晃振、加减速设定常数过快,安排统制回路删益值、加减速设定时间减缓 3. 电机、编码器交线过得:查看 U、V、W 及编码器交线是可准确 4. 电机的编码器没有良:支回经销商或者本厂检建RLE07:过速度:电机统制速度超出仄常速度过大时动做1.速度输进下令变动过剧:用旗号检测计检测输进的模拟电压旗号是可非常十分,安排输进变旗号动率或者开开滤波功能 2. 过速度判决参数设定没有当:查看过速度设定参数P2-34(过速度告诫条件)是可太小,查看过速度设定参数P2-34(过速度告诫条件)是可太小RLE08:非常十分脉冲统制下令:脉冲下令的输进频次超出硬件界里容许值时动做1.脉冲下令频次下于额定输进频次:用脉冲频次检测计检测输进频次是可超出额定输进频次,精确设定输进脉冲频次RLE09:位子统制缺面过大:位子统制缺面量大于设定容许值时动做1.最大位子缺面参数设定过小:确认最大位子缺面参数P2-35(位子统制缺面过大告诫条件)设定值,加大 P2-35 (位子统制缺面过大告诫条件)设定值 2. 删益值设定过小:确认设定值是可适合,精确安排删益值 3. 扭矩节制过矮:确认扭矩节制值,精确安排扭矩节制值 4. 中部背载过大:查看中部背载,减矮中部背载或者沉新评估电机容量.调换摇床电机.RLE10:芯片真止超时:芯片非常十分时动做1.芯片动做非常十分:电源复位检测,复位仍非常十分时,支回经销商或者本厂检建RLE11:编码器非常十分:编码器爆收脉冲旗号非常十分时动做1.编码器交线过得:确认交线是可按照证明书籍内的提议线路是可准确 2. 编码器紧脱:检视启动器上CN2与编码器交头,沉新拆置 3. 编码器交线没有良:查看启动器上的 CN2 与伺服电机编码器二端交线是可紧脱,沉新连交交线 4. 编码器益坏:电机非常十分,调换电机RLE12:矫正非常十分:真止电气矫正时矫正值超出容许值时动做1.模拟输进交面无精确归整:量测模拟输进交面的电压准位是可共交天电位,模拟输进交面精确交天 2. 检测元件益坏:电源复位检测,复位仍非常十分时,支回经销商或者本厂检建RLE13:慢迫停止:慢迫按钮按下时动做1.慢迫停止开闭按下:确认开闭位子,开开慢迫停止开闭RLE14:顺背运止极限非常十分:顺背极限开闭被按下时动做1.顺背极限开闭按下:确认开闭位子,开开顺背极限开闭2. 伺服系统宁静度没有敷:确认设定的统制参数及背载惯量,沉新建正参数或者是沉新评估电机容量RLE15:正背运止极限非常十分:正背极限开闭被按下时动做1.正背极限开闭按下:确认开闭位子,开开顺背极限开闭2. 伺服系统宁静度没有敷:确认设定的统制参数及背载惯量,沉新建正参数或者是沉新评估电机容量RLE16:IGBT温度非常十分:IGBT温度过下时动做1.超出启动器额定背载连绝使用:查看是可背载过大或者电机电流过下,普及电机容量或者落矮背载2.查看启动器输出交线,精确交线RLE17:保存器非常十分:保存器(EE-PROM)存与非常十分时动做1.保存器数据存与非常十分:参数复位或者电源复位,复位仍非常十分时,支回经销商或者本厂检建2. 使用通讯万古间写进,制成保存器数据存与非常十分:使用万古间通讯写进时,是可将P2-30设为5,设定此值可预防连绝写进保存器,而落矮保存器寿命.然而各参数的设定值于断电后没有脆持与储藏,复位仍非常十分时,支回经销商或者本厂检建RLE18:芯片通讯非常十分:芯片通讯非常十分时动做1.统制电源非常十分:检测及复位统制电源,复位仍非常十分时,支回经销商或者本厂检建RLE19:串止通讯非常十分:RS-232/485通讯非常十分时动做1.通讯参数设定没有当:检视通讯参数设定值,精确设定参数值2. 通讯天面没有精确:查看通讯天面,精确设定通讯天面3. 通讯数值没有精确:查看存与数值,精确设定数值RLE20:串止通讯超时:RS-232/485通讯非常十分时动做1.超时参数设定没有当:查看超时参数的设定,精确设定数值2. 万古间已交支通讯下令:查看通讯线是可紧脱或者断线RLE21:下令写进非常十分:统制下令下达非常十分时动做1.统制电源非常十分:检测及复位统制电源,复位仍非常十分时,支回经销商或者本厂检建RLE22:主回路电源缺相:主回路电源缺仅单相输进1.主回路电源非常十分:查看 RST 电源线是可紧脱或者仅单相输进,真真交进三相电源,仍非常十分时,支回经销商或者本厂检建RLE23:预先过背载告诫:电机及启动器根据参数 P1-56 过背载输出准位设定的百分比,预先爆收过背载告诫动做1.预先过背载告诫:决定是可已通过载使用、电机及启动器根据参数 P1-56过背载输出准位设定的百分比是可设定过小,请参照 ALE06 过背荷的同警处置、请将参数 P1-56 的设定值设大,或者是将值设定超出 100与消此预先过背载告诫功能RLE97:里里下令真止超时:里里下令真止爆收问题1.里里下令真止爆收问题:检测及复位统制电源,复位仍非常十分时,支回经销商或者本厂检建RLE98:芯片通讯过得:硬件障碍引导芯片通讯过得1.硬件障碍引导芯片通讯过得:检测及复位统制电源,复位仍非常十分时,支回经销商或者本厂检建RLE99:芯片通讯过得:硬件障碍引导芯片通讯过得1.硬件障碍引导芯片通讯过得:检测及复位统制电源,复位仍非常十分时,支回经销商或者本厂检建。

更改完参数,需重新上电。

2.绝对值伺服初次上电报警解决步骤:

除了以上问题,还有绝对值伺服本身的设定参数。

绝对值伺服上电会报AL060

绝对值伺服设定步骤:

¥

2-08 先设30 再设28(断电上电)

2-69 1

2-08 271

2-71 1

0-49 1

看0-51

0-52

确认以下条件是否产生:

P1-76<电机转速与

1 46 4 10

60

电机转速P

4.当运行过程中电机出现明显的抖动或震动:

需手动调增益看看效果

@

手动模式调增益:

当P2-32设定为0时,速度回路的比例增益(P2-04),积分增益(P2-06),和前馈增益(P2-07),可自由设定。

比例增益:增加增益会提高速度回路响应带宽

积分增益:增加增益会提高速度回路低频刚度,并降低稳态误差。

前馈增益:降低相位落后误差

另外在排除干扰的过程中需要注意:

信号线归结在一起,电源线归结在一起。

两者之间至少保持30公分距离,以减少在运行过程中强电对弱电造成信号上的干扰!。

1.绝对型伺服系统时,绝对型编码器设置设定步骤如下:1.确认P2-69参数目前设定值(0x0为INC ;0x1为ABS),P2-69如果有修改设定必须重新上电功能才会生效,此参数特性与P1-01属同一类型。

2.接上电池盒(已经连接编码器端与驱动器端,电池也安装上),首次上电会跳ALE60,此时需坐标初始化,ALE60才会消失。

3.坐标初始化有三个方法尚未作坐标初始化时驱动器会出现ALE60,可以透过以下初始化方式排除:(1)参数法:设定P2-08为271后,设定P2-71为0x1,,此时ALE60会消失,但是当电池电量低于3.1V会跳ALE61,否则正常情况面板看到会出现00000。

(2)DI法:设定ABSE(0x1D)与ABSC(0x1F),当ABSE(ON),ABSC设定由OFF变为ON,系统将进行坐标初始化,完成后编码器脉波将从重设为0且PUU将重设为P6-01数值。

(3)PR回原点法:若设定在PR控制模式时,可以执行PR回原点方式完成坐标初始化。

4.读取马达绝对位置:(1)设定P2-70决定马达绝对位置形式及读取方式设定,P2-70,bit0,DI/O读取单位设定,读取PUU(bit0=0)或Pulse(bit0=1)P2-70,bit1,通讯读取单位设定,读取PUU(bit1=0)或Pulse(bit1=1)(2)通讯读取马达位置单位为Pulse(P2-70=2,bit1=1,bit0=0):设定P0-49=1或2(1:只更新编码器数据;2:更新编码器数据并将位置误差清除为0),P0-51代表马达绝对位置圈数,P0-52代表马达绝对位置脉波数(3)通讯读取马达位置单位为PUU(P2-70=0,bit1=0,bit0=0)设定P0-49=1或2(1:只更新编码器数据;2:更新编码器数据并将位置误差清除为0),P0-51=0,P0-52代表马达绝对位置PUU5.透过上位控制器读取马达绝对位置信息P0-51及P0-526.(1)当编码器电源低于3.1V时会出现ALE61(2)当绝对型系统初次上电尚未完成坐标初始化、编码器电源低于1.2V或在低电压状况下更换编码器电池,均会发生ALE60:马达绝对位置遗失。

台达伺服报警查询 Document number:NOCG-YUNOO-BUYTT-UU986-1986UT

台达伺服驱动器异警处理

RLE01:过电流:主回路电流值超越电机瞬间最大电流值倍时动作

1.驱动器输出短路:检查电机与驱动器接线状态或导线本体是否短路,排除短路状态,并防止金属导体外露2.电机接线异常:检查电机连接至驱动器的接线顺序,根据说明书的配线顺序重新配线3.IGBT异常:散热片温度异常,送回经销商或原厂检修4.控制参数设定异常:设定值是否远大于出厂预设值,回复至原出厂预设值,再逐量修正5.控制命令设定异常:检查控制输入命令是否变动过于剧烈,修正输入命令变动率或开启滤波功能

RLE02:过电压:主回路电压值高于规格值时动作

1.主回路输入电压高于额定容许电压值:用电压计测定主回路输入电压是否在额定容许电压值以内(参照11-1),使用正确电压源或串接稳压器2.电源输入错误(非正确电源系统):用电压计测定电源系统是否与规格定义相符,使用正确电压源或串接变压器3.驱动器硬件故障:当电压计测定主回路输入电压在额定容许电压值以内仍然发生此错误,送回经销商或原厂检修

RLE03:低电压:主回路电压值低于规格电压时动作

1.主回路输入电压低于额定容许电压值:检查主回路输入电压接线是否正常,重新确认电压接线2.主回路无输入电压源:用电压计测定是否主回路电压正常,重新确认电源开关3.电源输入错误(非

正确电源系统):用电压计测定电源系统是否与规格定义相符,使用正确电压源或串接变压器

RLE04:RLE04:Z脉冲所对应磁场角度异常

1.编码器损坏:编码器异常,更换电机2.编码器松脱:检视编码器接头,重新安装

RLE05:回生错误:回生控制作动异常时动作

1.回生电阻未接或过小:确认回生电阻的连接状况,重新连接回生电阻或计算回生电阻值2..回生用切换晶体管失效:检查回生用切换晶体管是否短路,送回经销商或原厂检修3.参数设定错误:确认回生电阻参数(P1-52)设定值与回生电阻容量参数(P1-53)设定,重新正确设定

RLE06:过负载:电机及驱动器过负载时动作

1.超过驱动器额定负载连续使用:可由驱动器状态显示P0-02设定为11后,监视平均转矩[%]是否持续一直超过100%以上,提高电机容量或降低负载2.控制系统参数设定不当:机械系统是否摆振、加减速设定常数过快,调整控制回路增益值、加减速设定时间减慢3.电机、编码器接线错误:检查U、V、W及编码器接线是否准确4.电机的编码器不良:送回经销商或原厂检修

RLE07:过速度:电机控制速度超过正常速度过大时动作1.速度输入命令变动过剧:用信号检测计检测输入的模拟电压信号是否异常,调整输入变信号动率或开启滤波功能2.过速度判定参数设定不当:检查过速度设定参数P2-34(过速度警告条件)是否太小,检查过速度设定参数P2-34(过速度警告条件)是否太小

RLE08:异常脉冲控制命令:脉冲命令的输入频率超过硬件界面容许值时动作

1.脉冲命令频率高于额定输入频率:用脉冲频率检测计检测输入频率是否超过额定输入频率,正确设定输入脉冲频率

RLE09:位置控制误差过大:位置控制误差量大于设定容许值时动作

1.最大位置误差参数设定过小:确认最大位置误差参数P2-35(位置控制误差过大警告条件)设定值,加大P2-35(位置控制误差过大警告条件)设定值2.增益值设定过小:确认设定值是否适当,正确调整增益值3.扭矩限制过低:确认扭矩限制值,正确调整扭矩限制值4.外部负载过大:检查外部负载,减低外部负载或重新评估电机容量。

更换摇床电机。

RLE10:芯片执行超时:芯片异常时动作

1.芯片动作异常:电源复位检测,复位仍异常时,送回经销商或原厂检修

RLE11:编码器异常:编码器产生脉冲信号异常时动作1.编码器接线错误:确认接线是否遵循说明书内的建议线路是否准确2.编码器松脱:检视驱动器上CN2与编码器接头,重新安装3.编码器接线不良:检查驱动器上的CN2与伺服电机编码器两端接

线是否松脱,重新连接接线4.编码器损坏:电机异常,更换电机RLE12:校正异常:执行电气校正时校正值超越容许值时动作

1.模拟输入接点无正确归零:量测模拟输入接点的电压准位是否同接地电位,模拟输入接点正确接地2.检测元件损坏:电源复位检测,复位仍异常时,送回经销商或原厂检修

RLE13:紧急停止:紧急按钮按下时动作

1.紧急停止开关按下:确认开关位置,开启紧急停止开关

RLE14:逆向运转极限异常:逆向极限开关被按下时动作1.逆向极限开关按下:确认开关位置,开启逆向极限开关

2.伺服系统稳定度不够:确认设定的控制参数及负载惯量,重新修正参数或是重新评估电机容量

RLE15:正向运转极限异常:正向极限开关被按下时动作1.正向极限开关按下:确认开关位置,开启逆向极限开关

2.伺服系统稳定度不够:确认设定的控制参数及负载惯量,重新修正参数或是重新评估电机容量

RLE16:IGBT温度异常:IGBT温度过高时动作

1.超过驱动器额定负载连续使用:检查是否负载过大或电机电流过高,提高电机容量或降低负载

2.检查驱动器输出接线,正确接线

RLE17:存储器异常:存储器(EE-PROM)存取异常时动作

1.存储器数据存取异常:参数复位或电源复位,复位仍异常时,送回经销商或原厂检修

2.使用通讯长时间写入,造成存储器数据存取异常:使用长时间通讯写入时,是否将P2-30设为5,设定此值可防止连续写入存储器,而

降低存储器寿命。

然而各参数的设定值于断电后不保持与储存,复位仍异常时,送回经销商或原厂检修

RLE18:芯片通讯异常:芯片通讯异常时动作

1.控制电源异常:检测及复位控制电源,复位仍异常时,送回经销商或原厂检修

RLE19:串行通讯异常:RS-232/485通讯异常时动作1.通讯参数设定不当:检视通讯参数设定值,正确设定参数值

2.通讯地址不正确:检查通讯地址,正确设定通讯地址

3.通讯数值不正确:检查存取数值,正确设定数值

RLE20:串行通讯超时:RS-232/485通讯异常时动作1.超时参数设定不当:检查超时参数的设定,正确设定数值

2.长时间未接收通讯命令:检查通讯线是否松脱或断线

RLE21:命令写入异常:控制命令下达异常时动作

1.控制电源异常:检测及复位控制电源,复位仍异常时,送回经销商或原厂检修

RLE22:主回路电源缺相:主回路电源缺仅单相输入

1.主回路电源异常:检查RST电源线是否松脱或仅单相输入,确实接入三相电源,仍异常时,送回经销商或原厂检修

RLE23:预先过负载警告:电机及驱动器根据参数P1-56过负载输出准位设定的百分比,预先产生过负载警告动作1.预先过负载警告:确定是否已经过载使用、电机及驱动器根据参数P1-56过负载输出准位设定的百分比是否设定过小,请参考

ALE06过负荷的异警处置、请将参数P1-56的设定值设大,或是将值设定超过100取消此预先过负载警告功能

RLE97:内部命令执行超时:内部命令执行发生问题

1.内部命令执行发生问题:检测及复位控制电源,复位仍异常时,送回经销商或原厂检修

RLE98:芯片通讯错误:硬件故障导致芯片通讯错误

1.硬件故障导致芯片通讯错误:检测及复位控制电源,复位仍异常时,送回经销商或原厂检修

RLE99:芯片通讯错误:硬件故障导致芯片通讯错误

1.硬件故障导致芯片通讯错误:检测及复位控制电源,复位仍异常时,送回经销商或原厂检修。