型材拉深工艺及拉深模设计2019

- 格式:pdf

- 大小:1.23 MB

- 文档页数:35

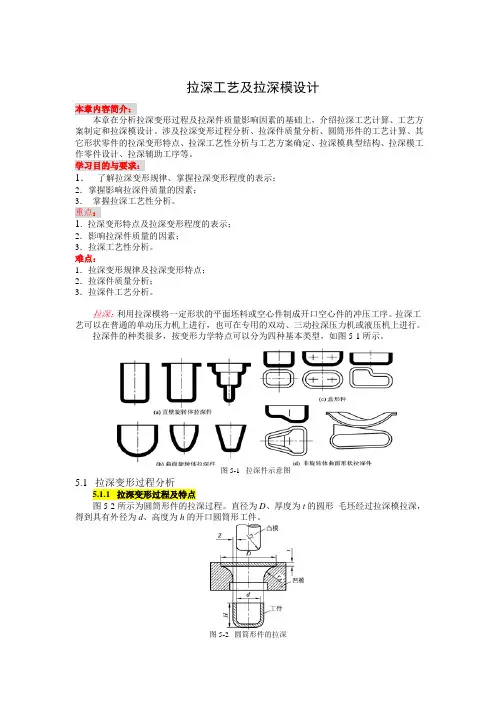

拉深工艺及拉深模设计本章内容简介:本章在分析拉深变形过程及拉深件质量影响因素的基础上,介绍拉深工艺计算、工艺方案制定和拉深模设计。

涉及拉深变形过程分析、拉深件质量分析、圆筒形件的工艺计算、其它形状零件的拉深变形特点、拉深工艺性分析与工艺方案确定、拉深模典型结构、拉深模工作零件设计、拉深辅助工序等。

学习目的与要求:1.了解拉深变形规律、掌握拉深变形程度的表示;2.掌握影响拉深件质量的因素;3.掌握拉深工艺性分析。

重点:1. 拉深变形特点及拉深变形程度的表示;2.影响拉深件质量的因素;3.拉深工艺性分析。

难点:1.拉深变形规律及拉深变形特点;2.拉深件质量分析;3.拉深件工艺分析。

拉深:利用拉深模将一定形状的平面坯料或空心件制成开口空心件的冲压工序。

拉深工艺可以在普通的单动压力机上进行,也可在专用的双动、三动拉深压力机或液压机上进行。

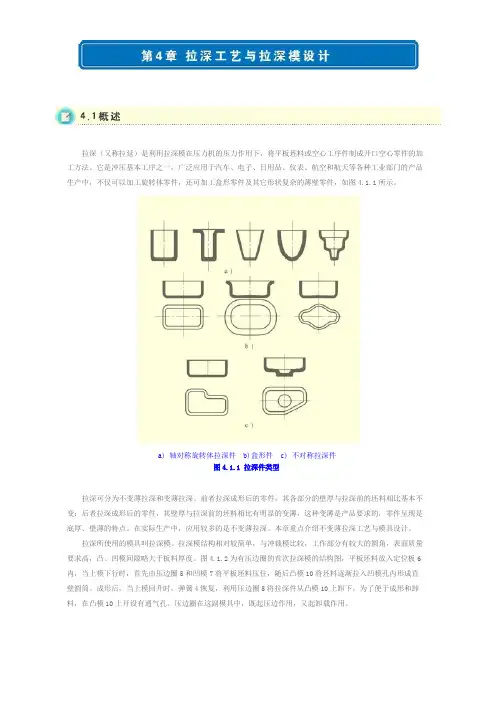

拉深件的种类很多,按变形力学特点可以分为四种基本类型,如图5-1所示。

图5-1 拉深件示意图5.1 拉深变形过程分析5.1.1 拉深变形过程及特点图5-2所示为圆筒形件的拉深过程。

直径为D、厚度为t的圆形毛坯经过拉深模拉深,得到具有外径为d、高度为h的开口圆筒形工件。

图5-2 圆筒形件的拉深1.在拉深过程中,坯料的中心部分成为筒形件的底部,基本不变形,是不变形区,坯料的凸缘部分(即D-d的环形部分)是主要变形区。

拉深过程实质上就是将坯料的凸缘部分材料逐渐转移到筒壁的过程。

2.在转移过程中,凸缘部分材料由于拉深力的作用,径向产生拉应力,切向产生压应力。

在和的共同作用下,凸缘部分金属材料产生塑性变形,其“多余的三角形”材料沿径向伸长,切向压缩,且不断被拉入凹模中变为筒壁,成为圆筒形开口空心件。

3.圆筒形件拉深的变形程度,通常以筒形件直径d与坯料直径D的比值来表示,即m=d/D(5-1)其中m称为拉深系数,m越小,拉深变形程度越大;相反,m越大,拉深变形程度就越小。

5.1.2 拉深过程中坯料内的应力与应变状态拉深过程是一个复杂的塑性变形过程,其变形区比较大,金属流动大,拉深过程中容易发生凸缘变形区的起皱和传力区的拉裂而使工件报废。

拉深工序计算与模具结构设计1. 引言拉深工序是金属加工中常见的一种工艺,用于将平面金属板材变形为具有一定深度的三维形状。

在拉深过程中,模具起到重要的作用,它不仅决定产品的形状和几何尺寸,还直接影响产品的质量和生产效率。

本文将介绍拉深工序的计算方法,以及模具结构设计的基本原则和实践经验。

2. 拉深工序计算在进行拉深工序时,需要对板材的厚度、强度和拉深比等因素进行计算,以确保拉深过程的顺利进行。

2.1 板材厚度计算板材的厚度是决定拉深过程中最大变形程度的重要参数。

在计算板材厚度时,需要考虑以下几个因素:•零件的功能和使用要求•板材的材料性质和强度•拉深工序的变形程度和模具的设计要求2.2 拉深比计算拉深比是指拉深过程中所需的板材变形程度与起始板材形状之间的比值。

拉深比的计算通常通过经验公式和试验数据得出。

2.3 板材强度计算在拉深过程中,板材会受到较大的应力和变形,因此需要确保板材的强度能够满足要求,避免出现裂纹和断裂等问题。

板材强度的计算需要考虑材料的屈服强度和拉伸强度等因素。

3. 模具结构设计模具的结构设计对于拉深工序的顺利进行和产品质量的保证具有重要影响。

以下是模具结构设计的一些基本原则和实践经验。

3.1 模具材料的选择模具材料的选择需要考虑以下几个因素:•模具的使用寿命和经济性•模具对产品表面质量的要求•模具制造工艺和成本3.2 模具结构的设计模具结构的设计包括模具的整体结构和局部结构。

在设计模具结构时,需要考虑以下几个方面:•模具的可操作性和可维护性•模具的刚性和稳定性•模具对产品尺寸和形状的精度要求3.3 模具零件的加工和装配模具零件的加工和装配对于模具的性能和使用寿命具有重要影响。

在加工和装配模具零件时,需要注意以下几个方面:•加工工艺和加工精度的控制•零件之间的配合精度和间隙的控制•模具零件的镶嵌和固定方式的选择4. 结论本文介绍了拉深工序计算和模具结构设计的基本内容。

在实际应用中,需要根据具体情况进行计算和设计,结合实践经验进行优化。

拉深工艺及拉深模具的设计-工程拉深是利用拉深模具将冲裁好的平板毛坯压制成各种开口的空心件, 或将已制成的开口空心件加工成其它形状空心件的一种加工方法,。

其变形过程是: 随着凸模的下行, 留在凹模端面上的毛坯外径不断缩小, 圆形毛坯逐渐被拉进凸模与凹模间的间隙中形成直壁 , 而处于凸模底面下的材料则成为拉深件的底, 当板料全部拉入凸、凹模间的间隙时,拉深过程结束, 平板毛坯就变成具有一定的直径和高度的开口空心件。

与冲裁工序相比, 拉深凸模和凹模的工作部分不应有锋利的刃口, 而应具有一定的圆角, 凸模与凹模之间的单边间隙稍大于料厚。

用拉深工艺可以成形圆筒形、阶梯形、球形、锥形、抛物线形等旋转体零件, 也可成形盒形等非旋转体零件, 若将拉深与其他成形工艺(如胀形、翻边等)复合, 则可加工出形状非常复杂的零件, 如汽车车门等。

因此拉深的应用非常广泛, 是冷冲压的基本成形工序之一。

拉深变形过程分析4.1.1 板料拉深变形过程及其特点若不采用拉深工艺而是采用折弯方法来成形一圆筒形件, 可将图4.1.1 毛坯的三角形阴影部分材料去掉, 然后沿直径为d 的圆周折弯, 并在缝隙处加以焊接,就可以得到直径为h, 高度为h=(D-d)/2, 周边带有焊缝的开口圆筒形件。

但圆形平板毛坯在拉深成形过程中并没有去除图示中三角形多余的材料,因此只能认为三角形多余的材料是在模具的作用下产生了流动。

为了了解材料是怎样流动的,可以从图4.1.2所示的网格试验,来说明这一问题。

即拉深前,在毛坯上画作出距离为a的等距离的同心圆与相同弧度b辐射线组成的网格(图 4.1.2) ,然后将带有网格的毛坯进行拉深。

通过比较拉深前后网格的变化情况,来了解材料的流动情况。

我们发现,拉深后筒底部的网格变化不明显;而侧壁上的网格变化很大,拉深前等距离的同心圆拉深后变成了与筒底平行的不等距离的水平圆周线,愈靠近口部圆周线的间距愈大,即:a1>a2>a3>…>a;原来分度相等的辐射线拉深后变成了相互平行且垂直于底部的平行线,其间距也完全相等,b1=b2=b3=…=b。

拉深工艺及拉深模设计本章内容简介: 本章在分析拉深变形过程及拉深件质量影响因素的基础上,介绍拉深工艺计算、工艺方案制定和拉深模设计。

涉及拉深变形过程分析、拉深件质量分析、圆筒形件的工艺计算、其 它形状零件的拉深变形特点、拉深工艺性分析与工艺方案确定、拉深模典型结构、拉深模工 作零件设计、拉深辅助工序等。

学习目的与要求:1. 了解拉深变形规律、掌握拉深变形程度的表示;2.掌握影响拉深件质量的因素; 3. 掌握拉深工艺性分析。

重点:1. 拉深变形特点及拉深变形程度的表示;2.影响拉深件质量的因素; 3.拉深工艺性分析。

难点: 1.拉深变形规律及拉深变形特点; 2.拉深件质量分析; 3.拉深件工艺分析。

拉深:利用拉深模将一定形状的平面坯料或空心件制成开口空心件的冲压工序。

拉深工 艺可以在普通的单动压力机上进行,也可在专用的双动、三动拉深压力机或液压机上进行。

拉深件的种类很多,按变形力学特点可以分为四种基本类型,如图 5-1 所示。

图 5-1 拉深件示意图5.1 拉深变形过程分析5.1.1 拉深变形过程及特点 图 5-2 所示为圆筒形件的拉深过程。

直径为 D、厚度为 t 的圆形 毛坯经过拉深模拉深, 得到具有外径为 d、高度为 h 的开口圆筒形工件。

图 5-2 圆筒形件的拉深1. 在拉深过程中,坯料的中心部分成为筒形件的底部,基本不变形,是不变形区,坯料 的凸缘部分(即 D-d 的环形部分)是主要变形区。

拉深过程实质上就是将坯料的凸缘部分 材料逐渐转移到筒壁的过程。

2. 在转移过程中,凸缘部分材料由于拉深力的作用,径向产生拉应力 ,切向产生压应力 。

在 和 的共同作用下,凸缘部分金属材料产生塑性变形,其“多余的三角形”材料沿径向伸长,切向压缩,且不断被拉入凹模中变为筒壁,成为圆筒形开口空心件。

3.圆筒形件拉深的变形程度,通常以筒形件直径 d 与坯料直径 D 的比值来表示,即m=d/D(5-1)其中 m 称为拉深系数,m 越小,拉深变形程度越大;相反,m 越大,拉深变形程度就越小。

5.1.2 拉深过程中坯料内的应力与应变状态拉深过程是一个复杂的塑性变形过程,其变形区比较大,金属流动大,拉深过程中容易发生凸缘变形区的起皱和传力区的拉裂而使工件报废。

因此,有必要分析拉深时的应力、应变状态,从而找出产生起皱、拉裂的根本原因,在设计模具和制订冲压工艺时引起注意,以提高拉深件的质量。

根据应力应变的状态不同,可将拉深坯料划分为凸缘平面区、凸缘圆角区、筒壁区、筒底圆角区、筒底区等五个区域。

1.凸缘平面部分(A 区)这是拉深的主要变形区,材料在径向拉应力 和切向压应力 的共同作用下产生切向压缩与径向伸长变形而被逐渐拉人凹模。

在厚度方向,由于压料圈的作用,产生了压应力 ,但通常 和 的绝对值比 大得多。

厚度方向的变形决定于径向拉应力 和切向压应力之间的比例关系,一般板料厚度有所增厚,越接近外缘,增厚越多。

如果不压料( =0),或压料力较小( 小),这时板料增厚比较大。

当拉深变形程度较大,板料又比较薄时,则在坯料的凸缘部分,特别是外缘部分,在切向压应力 作用下可能失稳而拱起,形成所 谓起皱。

图 5-3 拉深过程的应力与应变状态2.凸缘圆角部分(B 区)这是位于凹模圆角部分的材料,径向受拉应力 而伸长,切向受压应力 而压缩,厚度方向受到凹模圆角的压力和弯曲作用产生压应力 。

由于这里切向压应力值 不大,而径向拉应力 最大,且凹模圆角越小,由弯曲引起的拉应力越大,板料厚度有所减薄,所 以有可能出现破裂。

3.筒壁部分(C 区)这部分材料已经形成筒形,材料不再发生大的变形。

但是,在拉深过程中,凸模的拉深 力要经由筒壁传递到凸缘区,因此它承受单向拉应力 σ1 的作用,发生少量的纵向伸长变形 和厚度减薄。

4.底部圆角部分(D 区)这是与凸模圆角接触的部分,它从拉深开始一直承受径向拉应力 和切向拉应力 的 作用,并且受到凸模圆角的压力和弯曲作用,因而这部分材料变薄最严重,尤其与侧壁相切 的部位,所以此处最容易出现拉裂,是拉深的“危险断面”。

5.筒底部分(E 区) 筒底区在拉深开始时即被拉入凹模,并在拉深的整个过程中保持其平面形状。

它受切向 和径向的双向拉应力作用,变形是双向拉伸变形,厚度弱有减薄。

但这个区域的材料由于受 到与凸模接触面的摩擦阻力约束,基本上不产生塑性变形或者只产生不大的塑性变形。

上述筒壁区、底部圆角区和筒底区这三个部分的主要作用是传递拉深力,即把凸模的作 用力传递到变形区凸缘部分,使之产生足以引起拉深变形的经向拉应力 σ1,因而又叫传力 区。

5.1.3 拉深件的主要质量问题及控制 生产中可能出现的拉深件质量问题较多,但主要的是起皱和拉裂。

1.起皱 拉深时坯料凸缘区出现波纹状的皱折称为起皱。

起皱是一种受压失稳现象。

(1) 起皱产生的原因 凸缘部分是拉深过程中的主要变形区,而该变形区受最大切向压 应力作用,其主要变形是切向压缩变形。

当切向压应力较大而坯料的相对厚度 t/D(t 为料厚, D 为坯料)又较小时,凸缘部分的料厚与切向压应力之间失去了应有的比例关系,从而在凸 缘的整个周围产生波浪形的连续弯曲,如图 5-4a 所示,这就是拉深时的起皱现象。

通常起 皱首先从凸缘外缘发生,因为这里的切向压应力绝对值最大。

出现轻微起皱时,凸缘区板料 仍有可能全部拉入凹模内,但起皱部位的波峰在凸模与凹模之间受到强烈挤压,从而在拉深 件侧壁靠上部位将出现条状的挤光痕迹和明显的波纹,影响工件的外观质量与尺寸精度,如 图 5-4b 所示。

起皱严重时,拉深便无法顺利进行,这时起皱部位相当于板厚增加了许多, 因而不能在凸模与凹模之间顺利通过,并使径向拉应力急剧增大,继续拉深时将会在危险断 面处拉破,如图 5-4c 所示。

图 5-4 拉深件的起皱破坏(2) 影响起皱的主要因素 ① 坯料的相对厚度 t/D 坯料的相对厚度越小,拉深变形区抵抗失稳的能力越差,因而 就越容易起皱。

相反,坯料相对厚度越大,越不容易起皱。

② 拉深系数 m 根据拉深系数的定义 m=d/D 可知,拉深系数 m 越小,拉深变形程度越 大,拉深变形区内金属的硬化程度也越高,因而切向压应力相应增大。

另一方面,拉深系数 越小,凸缘变形区的宽度相对越大,其抵抗失稳的能力就越小,因而越容易起皱。

有时,虽然坯料的相对厚度较小,但当拉深系数较大时,拉深时也不会起皱。

例如,拉 深高度很小的浅拉深件时,即属于这一种情况。

这说明,在上述两个主要影响因素中,拉深 系数的影响显得更为重要。

③ 拉深模工作部分的几何形状与参数 凸模和凹模圆角及凸、凹模之间的间隙过大时, 则坯料容易起皱。

用锥形凹模拉深的坯料与用普通平端面凹模拉深的坯料相比,前者不容易 起皱,如图 5-5 所示。

其原因是用锥形凹模拉深时,坯料形成的曲面过渡形状(图 5-5b)比平 面形状具有更大的抗压失稳能力。

而且,凹模圆角处对坯料造成的摩擦阻力和弯曲变形的阻力都减到了最低限度,凹模锥面对坯料变形区的作用力也有助于使它产生切向压缩变形,因 此,其拉深力比平端面凸模要小得多,拉深系数可以大为减小。

图 5-5 锥形凹模的拉深(3) 控制起皱的措施 为了防止起皱,最常用的方法是在拉深模具上设置压料装置,使 坯料凸缘区夹在凹模平面与压料圈之间通过,如图 5-6 所示。

当然并不是任何情况下都会发 生起皱现象,当变形程度较小、坯料相对厚度较大时,一般不会起皱,这时就可不必采用压 料装置。

判断要否采用压料装置可查表确定。

图 5-6 带压料圈的模具结构2.拉裂 (1) 拉裂产生的原因 在拉深过程中,由于凸缘变形区应力应变很不均匀,靠近外边缘 的坯料压应力大于拉应力,其压应变为最大主应变,坯料有所增厚;而靠近凹模孔口的坯料 拉应力大于压应力,其拉应变为最大主应变,坯料有所变薄。

因而,当凸缘区转化为筒壁后, 拉深件的壁厚就不均匀,口部壁厚增大,底部壁厚减小,壁部与底部圆角相切处变薄最严重 (见图 5-4)。

变薄最严重的部位成为拉深时的危险断面,当筒壁的最大拉应力超过了该危险 断面材料的抗拉强度时,便会产生拉裂,如图 5-7 所示。

另外,当凸缘区起皱时,坯料难以 或不能通过凸、凹模间隙,使得筒壁拉应力急剧增大,也会导致拉裂(见图 5-4c)。

图 5-7 拉深件的拉裂破坏(2) 控制拉裂的措施 生产实际中常用适当加大凸、凹模圆角半径、降低拉深力、增加 拉深次数、在压料圈底部和凹模上涂润滑剂等方法来避免拉裂的产生。

5.2 拉深件的工艺性5.2.1 拉深件的形状、尺寸及精度 1. 拉深件的形状与尺寸 (1) 拉深件应尽量简单、对称,并能一次拉深成形。

(2) 拉深件壁厚公差或变薄量要求一般不应超出拉深工艺壁厚变化规律。

根据统计,不 变薄拉深工艺的筒壁最大增厚量约为(0.2~0.3)t,最大变薄量约为(0.1~0.18)t(t 为板料厚 度)。

(3) 当零件一次拉深的变形程度过大时,为避免拉裂,需采用多次拉深,这时 在保证必要的表面质量前提下,应允许内、外表面存在拉深过程中可能产生的痕迹。

(4) 在保证装配要求的前提下,应允许拉深件侧壁有一定的斜度。

(5) 拉深件的底部或凸缘上有孔时,孔边到侧壁的距离应满足 a≥R+0.5t(或 r+0.5t),如图 5-8a 所示。

(6) 拉深件的底与壁、凸缘与壁、矩形件的四角等处的圆角半径应满足:r≥t,R≥2t,rg≥3t, 如图 5-8 所示。

否则,应增加整形工序。

一次整形的,圆角半径可取 r≥(0.1~0.3)t,R≥(0.1~ 0.3)t。

图 5-8 拉深件的孔边距及圆角半径(7) 拉深件的径向尺寸应只标注外形尺寸或内形尺寸,而不能同时标注内、外形尺寸。

带台阶的拉深件,其高度方向的尺寸标注一般应以拉深件底部为基准,如图 5-9a 所示。

若 以上部为基准(图 5-9b),高度尺寸不易保证。

图 5-9 带台阶拉深件的尺寸标注2. 拉深件的精度 一般情况下,拉深件的尺寸精度应在 IT13 级以下,不宜高于 IT11 级。

对于精度要求高 的拉深件,应在拉深后增加整形工序,以提高其精度。

由于材料各向异性的影响,拉深件的 口部或凸缘外缘一般是不整齐的,出现“突耳”现象,需要增加切边工序。

5.2.2 拉深件的材料 用于拉深件的材料,要求具有较好的塑性,屈强比 σs/σb 小、板厚方向性系数 r 大,板 平面方向性系数∆r 小。

屈强比 σs/σb 值越小,一次拉深允许的极限变形程度越大,拉深的性能越好。

例如,低 碳钢的屈强比 σs/σb≈0.57,其一次拉深的最小拉深系数为 m=0.48~0.50;65Mn 钢的 σs/σb≈0.63, 其一次拉深的最小拉深系数为 m=0.68~0.70。