产品审核报告表

- 格式:doc

- 大小:57.00 KB

- 文档页数:2

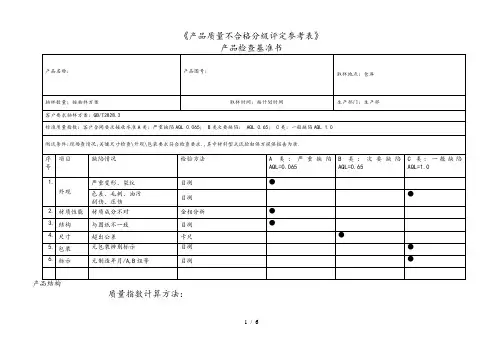

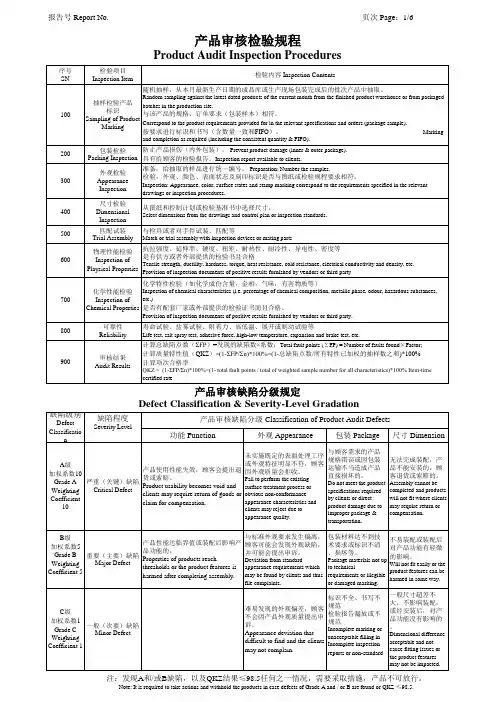

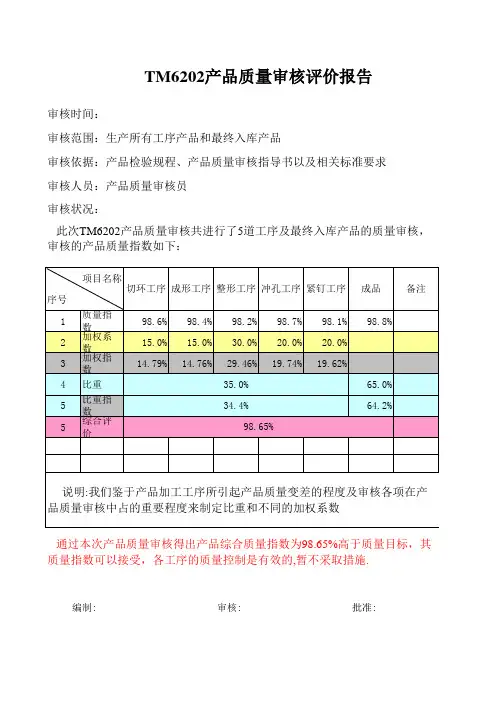

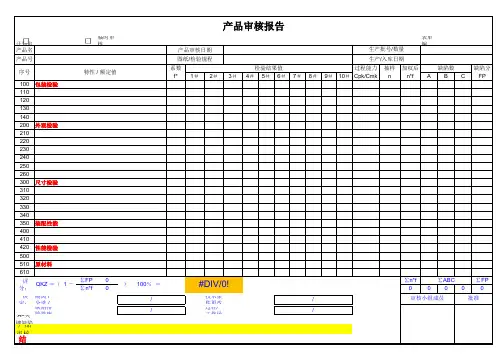

《产品质量不合格分级评定参考表》质量指数计算方法:1 / 6A类:严重缺陷加权系数10B类:次要缺陷加权系数为5C类:一般缺陷加权系数为1质量指数QKZ=〔1-所有项目缺陷分数之和/所有项目加权的抽样数之和*100%所有项目缺陷分数之和=严重缺陷个数*10+次要缺陷个数*5+一般缺陷个数*1所有项目加权的抽样数之和= A类缺陷总数*10+ B类缺陷*5+一般缺陷总数*1XXXX产品审核计划1、审核目的:评价本公司产品质量水平,获取产品的质量信息,以确定产品质量水平及变化趋势,进而采取相应的措施。

2、受审范围:矽钢片产品3、审核准则:产品质量不合格分级评定参考表、铝合金压铸国家标准4、审核组组长:审核组成员:审核时间:5、客户要求抽样方案:MIL-STD-1916,客户合同要求接收水准严重缺陷AQL0.065; B类次要缺陷: AQL0.65; C类:一般缺陷AQL1.06、审核日程安排:7.1上午8:00至8:30首次会议.会议人员包括生产部负责人、车间主任、品管负责人7.2上午8:30在车间审核产品测试条件、仓库抽样产品、品管部对抽样进行包装、外观、尺寸、相关进行测试。

7.3上午10:30至11:00审核组整理结果,对结果进行分析,并根据结果适时开出过程审核不符合表7.4 11:00至11:30开未次会,会议人员包括生产部负责人、车间主任、品管、开发部负责人.审核组成员.2 / 6续23 / 6JP001401 产品审核记录续34 / 6XXXX产品审核报告1、审核目的:2、评价本公司产品质量水平,获取产品的质量信息,以确定产品质量水平及变化趋势,进而采取相应的措施。

3、受审范围:5 / 64、矽钢片5、审核准则:6、产品质量不合格分级评定参考表、产品标准、技术规范7、审核组组长:审核组成员:8、审核时间:2015-11-109、客户要求抽样方案:MIL-STD-1916,客户合同要求接收水准严重缺陷AQL0.065; B类次要缺陷: AQL0.65; C类:一般缺陷AQL1.010、审核发现总共查了33件产品,,严重缺陷0 重大缺陷0 一般缺陷2件,原因一件是有毛剌,可近工处理。

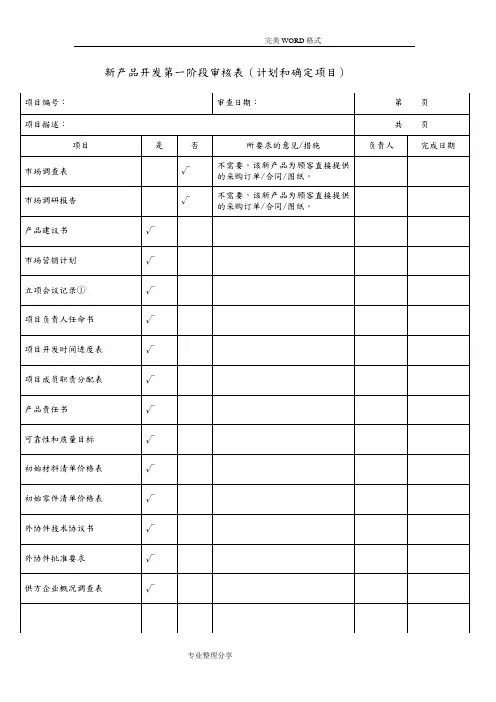

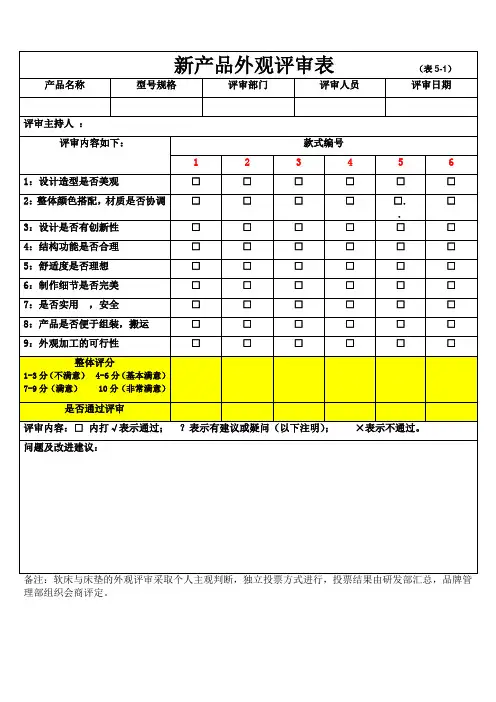

新产品开发第一阶段审核表(计划和确定项目)新产品开发第二阶段审核表(产品设计和开发)新产品开发第三阶段审核表(过程设计和开发)新产品开发第四阶段审核表(产品和过程确认)新产品开发第五阶段审核表(反馈、评定和纠正措施)A — 1 设计FMEA检查表修订日期第1页,共1页制定人:专业整理分享A — 2 设计信息检查表修订日期第1页,共4页专业整理分享A—2 设计信息检查表(续)修订日期第2页,共4页制定人:专业整理分享A — 2 设计信息检查表(续)修订日期第3页,共4页制定人:专业整理分享A — 2 设计信息检查表(续)修订日期第4页,共4页制定人:专业整理分享A— 3 新设备、工装和试验设备检查表修订日期第1页,共2页制定人:专业整理分享A — 3 新设备、工装和试验设备检查表(续)专业整理分享A — 4 产品 / 过程质量检查表修订日期第1页,共4页本检查表并不打算代替克莱斯勒、福特和通用汽车公司的质量体系评定专业整理分享A — 4 产品 / 过程质量检查表(续)修订日期第2页,共4页专业整理分享A — 4 产品 / 过程质量检查表(续)修订日期第3页,共4页专业整理分享A — 4 产品 / 过程质量检查表(续)修订日期第4页,共4页制定人:专业整理分享A — 5 车间平面布置检查表修订日期第1页,共2页制定人:专业整理分享A — 5 车间平面布置检查表(续)修订日期第2页,共2页制定人:专业整理分享A — 6 过程流程图检查表修订日期第1页,共1页制定人:专业整理分享A — 7 过程FMEA检查表修订日期第1页,共1页制定人:专业整理分享A —8 控制计划检查表修订日期第1页,共1页制定人:专业整理分享专业整理分享。

产品内部审核报告

内部审核报告PY/QR-8.2.2.3

附:结果分析续表1/2

1 说明:现场审核发现一般缺陷,应由相关部门或责任人进行纠正,如返工或返修,适当时可对产品作让步放行处理;发现主要缺陷,应对产品作100%全检,接收合格者,并由相关部门或责任人对缺陷品进行纠正,如返工或返修,产品在彻底整改前不允许放行或作让步放行;发现关键缺陷,应对产品作100%全检,接收合格者,并由相关部门或责任人对缺陷品进行纠正,如返工或返修,并分析原因采取进一步纠正措施,产品在彻底整改前不允许放行或作让步放行。

左前挡泥板左后挡泥板45挡泥板46挡泥板4#天窗5#天窗

左前挡泥板左后挡泥板45挡泥板46挡泥板4#挡泥板5#挡泥板

附:结果分析续表2/2 3 影响质量指数的主要原因

其中标识不清、包装不好、外观磕碰是主要的一般缺陷。

具体见下图帕雷特图。

重庆普越汽车

2010.10.20。

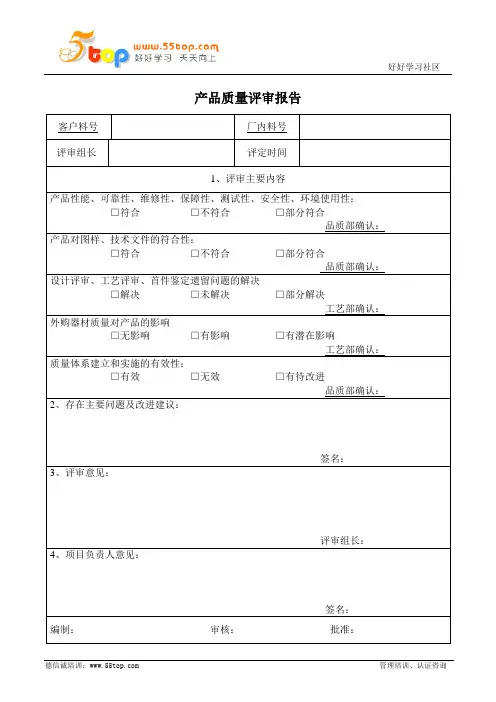

产品审核审核报告一、引言这份产品审核审核报告旨在对公司的产品进行全面的审核和评估。

通过该报告,我们将对产品的设计、功能、性能以及符合行业标准等方面进行详细分析,为公司提供有关产品是否合格以及改进的建议。

二、审核目的我们进行产品审核的目的是为了确保公司的产品符合相关标准,满足客户和市场的需求,并确保产品在使用过程中的安全性和可靠性。

三、审核范围本次产品审核主要涵盖以下方面:1. 产品设计和规格2. 产品功能和性能3. 生产工艺和制造流程4. 质量控制和检测流程5. 产品符合性测试6. 信息安全和数据保护四、审核方法我们采用了以下方法进行产品审核:1. 文档审查:查阅产品设计文档、技术规格和测试报告等相关文件,了解产品的设计和功能。

2. 现场调查:前往生产现场,观察和了解产品制造过程,检查生产设备和操作流程的合规性。

3. 实地测试:对产品进行实际操作和测试,验证产品的功能和性能。

4. 与相关部门和人员进行访谈:与产品研发团队、生产人员、质检部门等进行交流,了解他们对产品的认知和评价。

五、审核结果1. 产品设计和规格:产品的设计和规格符合行业标准和客户要求,能够满足市场需求。

但在XX方面存在一些设计上的不足,建议进行改进。

2. 产品功能和性能:经过实地测试,产品的功能和性能良好,符合设计要求。

但在XX方面存在一些小问题,需要改进。

3. 生产工艺和制造流程:生产工艺和制造流程规范,能够保证产品的一致性和稳定性。

但需要注意XX环节的控制和改进。

4. 质量控制和检测流程:质量控制和检测流程有效,能够及时发现和纠正问题,确保产品质量。

但建议在XX方面进一步完善。

5. 产品符合性测试:产品通过了相关的符合性测试,证明其符合国家和行业的标准要求。

6. 信息安全和数据保护:产品的信息安全和数据保护措施较为完善,但在XX方面还需加强。

六、改进建议基于产品审核的结果,我们提出以下改进建议:1. 在设计和规格方面,建议考虑XX因素,以提升产品的XX 特性。

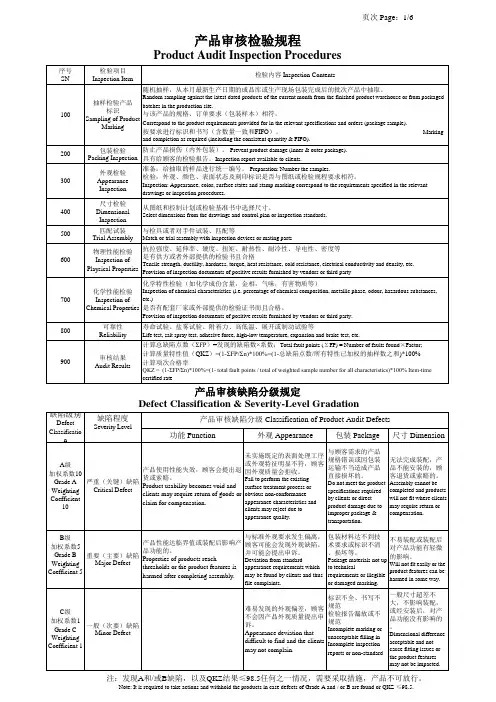

产品审核(参照VDA6.5)技术质量部二O一一年八月一、产品审核大纲1. 产品审核的目的和任务A. 产品审核的目的:产品审核的目的在于发现缺陷,了解是否符合图纸和顾客的要求。

可靠性试验也可属于产品审核的范畴。

B. 产品审核的任务:产品审核的任务是按照检验流程来检验(通常是)待发运产品是否与技术、图纸、规范、标准、法规以及其他额定“质量特性”的要求相符。

产品审核的检验项目全面,是从顾客的观点出发来进行的。

2. 资料参考A. 产品图纸;B. 控制计划;C. 最终产品检验规范;D. 与产品相关的其它资料。

3. 审核产品:油箱冲压件产品图号:JX0818 40700S4. 审核日期:2021年8月25日5. 实施审核的地点:成品库6. 审核组成员:审核组组长:5. 产品审核说明A. 检验规程:对结构相同的所有制动产品均通用,它包含对所要进行的各项检验工作以及检验顺序识别号的描述。

B. 按抽样计划从成品仓库中抽取样件;并对样件件进行编号。

C. 对样件进行检验,并填写检验计划/结果记录表:检验计划由质检部根据检验内容的不同来制订,它可用于记录检验结果。

对审核过程中发现的产品缺陷,按其严重程度进行分级,用字母A、B和C来标识A、B和C级缺陷。

D. 检验报告主要包括:抽样日期、抽样地点、样品生产日期。

其中,获知样品的生产日期,对于确定缺陷的范围、以及制订排除措施最为重要。

缺陷数和缺陷点数(FP)的计算是总体评价时所必需的。

在检验报告中每个检验顺序组规定的方格内填入所发现的A、B和C级缺陷的数量,然后计算缺陷数和缺陷点数。

E.确定缺陷等级及缺陷等系数A级缺陷= 10 关键缺陷B级缺陷= 5 主要缺陷C级缺陷= 1次要缺陷缺陷点数的总和(FP)=∑(缺陷数×缺陷等级系数)6. 质量特征值的计算QKZ=100-缺陷点数/样品数量7. 产品审核结果的评定和处置二、产品审核的实施A1检验规程B1检验计划C.1检验报告C2检验报告。

表格编号form code:A-PQEO-15/1-5/03Page页: 2Supplier/供应商: Date日期: QM audit/体系审核a = Requirements are fully satisfied/完全满意*) Please enclose copy附上复印件b = Requirements are satisfied with deviations/基本满意,但稍有偏差c = Requirements are not satisfied/不满意n.a. = Not applicable/不适用a = Requirements are fully satisfied/完全满意*) Please enclose copy附上复印件b = Requirements are satisfied with deviations/基本满意, 但稍有偏差c = Requirements are not satisfied/不满意n. a. = Not applicable/不适用a = Requirements are fully satisfied/完全满意*) Please enclose copy附上复印件b = Requirements are satisfied with deviations/基本满意,但稍有偏差c = Requirements are not satisfied/不满意n. a. = Not applicable/不适用Page页: 3Supplier供应商: Date日期:表格编号form code:A-PQEO-15/1-5/03a = Requirements are fully satisfied完全满意b = Requirements are satisfied with deviations/基本满意,但稍有偏差c = Requirements are not satisfied/不满意n.a. = Not applicable/不适用b = Requirements are satisfied with deviations/基本满意, 但稍有偏差c = Requirements are not satisfied/不满意n. a. = Not applicable/不适用b = Requirements are satisfied with deviations/基本满意,但稍有偏差c = Requirements are not satisfied/不满意n. a. = Not applicable/不适用Page页: 5Supplier/供应商: Date日期:EHS audit/环境健康安全审核表格编号form code:A-PQEO-15/1-5/03a = Requirements are fully satisfied/完全满意*) Please enclose copy附上复印件b = Requirements are satisfied with deviations/基本满意, 但稍有偏差c = Requirements are not satisfied/不满意n.a. = Not applicable/不适用Action plan Enclosure for audit conducted on:Signature Supplier (corrective actions started): ___________________表格编号form code:A-PQEO-15/1-5/03。

二方产品审核报告模板1. 介绍二方产品(也叫自主研发产品)是指由本公司完全独立研发的产品,通常用于满足公司自身需求或者向其它公司销售。

二方产品的开发周期较长,通常需要经过各个环节的审核和测试,以保证产品的质量和安全性。

本文档是二方产品审核报告模板,用于对公司研发的二方产品进行审核和测试,并生成针对该产品的审核报告。

2. 审核目标审核的目标是确保二方产品能够满足公司制定的质量和安全标准,同时也要满足客户提出的各种需求和要求。

具体的审核目标包括以下几个方面:1.确保产品能够正常运行和使用。

2.确保产品稳定性和可靠性。

3.确保产品安全性和保密性。

4.确保产品界面友好、易用。

3. 审核内容二方产品的审核内容包括功能测试、性能测试、安全测试和用户体验测试。

具体的内容包括以下几个方面:1.功能测试:根据产品使用手册,对产品的各项功能进行测试,确保所有功能都能够正常运行。

2.性能测试:对产品的响应速度、负载能力等进行测试,确保产品在各种负载下都能够稳定运行。

3.安全测试:对产品的安全性进行测试,确保产品不会被黑客攻击或者数据泄露。

4.用户体验测试:对产品的界面、交互等进行测试,确保用户可以方便快捷地使用产品。

4. 审核结果在经过各项测试后,可以对二方产品的质量和可用性下出一个审核结论。

审核结论应该根据具体的测试数据、测试报告和测试人员的评估来作出。

审核结论可以分为以下几个等级:1.优秀:产品在测试中表现优异,符合所有审核标准。

2.良好:产品在测试中表现不错,但存在一些小问题。

3.一般:产品在测试中表现一般,存在一些较大的问题。

4.不合格:产品在测试中表现非常差,无法满足任何审核标准。

5. 审核建议对于每个审核结果,都应该提出相应的审核建议,以帮助开发人员更好地改进产品,提高产品质量。

审核建议应该具体明确,可以包括以下几个方面:1.功能改进:提出产品的功能改进建议,以满足更多用户需求。

2.性能改进:提出产品的性能改进建议,以提高产品的响应速度和负载能力。