冷镦工艺与模具设计

- 格式:ppt

- 大小:7.03 MB

- 文档页数:22

冷镦模具设计培训资料冷镦模具设计是一项重要的工程技术,它涉及到冷镦工艺和模具结构的设计。

在冷镦生产过程中,模具起着关键性的作用,它决定了产品的加工精度、质量和生产效率。

因此,加强冷镦模具设计的培训是十分必要的。

以下是一份关于冷镦模具设计的培训资料。

一、冷镦模具设计的基本知识1.冷镦工艺的基本原理与特点:冷镦是利用金属在常温下的可塑性进行成型的一种冷加工方法。

冷镦工艺的特点是成型力量小、能耗低、能高效地将原材料加工成型,具有广泛的应用前景。

2.冷镦模具的分类:根据不同的加工要求和产品形状,冷镦模具主要可分为剪切模具、折边模具、拉伸模具和成形模具等几类。

3.冷镦模具的工作原理:冷镦模具是利用金属在受力作用下发生塑性变形,以达到所需产品形状和尺寸的一种工具。

冷镦模具的工作原理主要包括切削原理、切断原理、拉伸原理和成形原理等。

二、冷镦模具设计的基本步骤与方法1.冷镦模具设计的基本步骤:a.明确产品形状与尺寸要求;b.建立产品三维几何模型;c.分析产品的特点与加工工艺;d.制定模具加工工艺方案;e.进行模具结构设计;f.完善模具零部件设计;g.进行模具装配与调试;h.进行模具试验与修正;i.完善模具设计文件。

2.冷镦模具设计的基本方法:a.模具结构设计方法;b.模具加工工艺与工装设计方法;c.模具材料与热处理的选择方法;d.模具零部件装配与调试方法;e.模具试验与优化设计方法。

三、冷镦模具设计的关键技术与注意事项1.冷镦模具设计的关键技术:a.模具结构设计技术;b.模具零件设计技术;c.模具加工与装配技术;d.模具热处理技术。

2.冷镦模具设计的注意事项:a.注意材料的选择与热处理;b.注意模具结构的合理性与刚度;c.注意模具零部件的制造精度;d.注意模具的涂层保护与维护。

四、冷镦模具设计的应用与发展趋势1.冷镦模具设计的应用领域:冷镦模具广泛应用于汽车、摩托车、电子、家电、建筑设备等工业领域。

2.冷镦模具设计的发展趋势:a.使用CAD/CAM/CAE等先进技术进行模具设计与分析;b.开展模具标准化与模具设计规范的制定与推广;c.结合数值模拟与优化技术,提高冷镦模具设计与生产过程的效率和质量。

冷墩工艺流程

冷墩工艺是一种金属加工技术,主要用于制造螺栓、螺母等紧固件。

以下是冷墩工艺的基本流程:

1. 备料:根据产品图纸或生产要求,准备合适的原材料,如钢材。

2. 模具设计:根据产品形状和尺寸要求,设计相应的模具。

3. 模具制造:按照设计图纸,制造出精确的模具。

4. 表面处理:对原材料进行抛光、磷化、喷塑等表面处理,以提高成品外观和防腐性能。

5. 切料:使用切割机将原材料切割成合适的长度和直径。

6. 墩头成型:将切好的原材料放入冷墩机中,通过墩头冲压成型。

7. 切边:使用切边机将成型的零件边缘切割平滑。

8. 热处理:对成品进行热处理,以增强其机械性能和稳定性。

9. 抛光:对成品进行抛光处理,使其表面光滑。

10. 检验:对成品进行严格的质量检验,确保符合产品图纸或生产要求。

11. 包装:对成品进行包装,以保护其在运输和存储过程中的质量。

以上是冷墩工艺的基本流程,具体操作可能因产品要求和生产设备而有所不同。

以GB5786-M8六角头螺栓为例来说明。

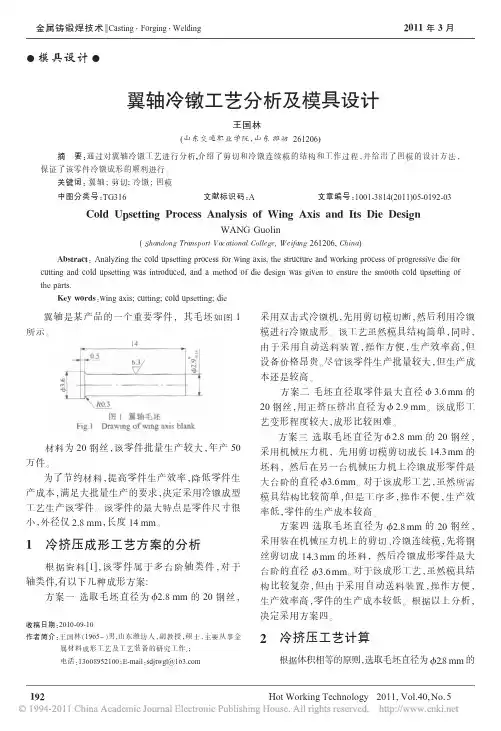

..冷镦锻工艺是一种少无切削金属压力加工工艺。

它是一种利用金属在外力作用下所产生的塑性变形,并借助于模具,使金属体积作重新分布及转移,从而形成所需要的零件或毛坯的加工方法。

冷镦锻工艺的特点:1.冷镦然是在常温条件进行的.冷镦锻可使金属零件的机械性能得到改善.2.冷镦锻工艺可以提高材料利率。

它是以塑性变形为基础的压力加工方法,可实现少切削或者无切削加工。

一般材料利用率都在85%以上,最高可达99%以上.3.可提高生产效率.金属产品变形的时间和过程都比较短,特别是在多工位成形机上加工零件,可大大提高生产率.4.冷镦锻工艺能提高产品表面粗糙度、保证产品精度。

二、冷镦锻工艺对原材料的要求1.原材料的化学成份及机械性能应符合相关标准.2.原材料必须进行球化退火处理,其材料金相组织为球状珠光体4—6级。

3.原材料的硬度,为了尽可能减少材料的开裂倾向,提高模具使用寿命还要求冷拔料有尽可能低的硬度,以提高塑性.一般要求原材料的硬度在HB110~170(HRB62—88)。

4.冷拔料的尽寸精度一般应根据产品的具体要求及工艺情况而定,一般来说,对于缩径和强缩尺寸精度要求低一些。

5.冷拔料的表面质量要求有润滑薄膜呈无光泽的暗色,同时表面不得有划痕、折叠、裂纹、拉毛、锈蚀、氧化皮及凹坑麻点等缺陷。

6.要求冷拔料半径方向脱碳层总厚度不超过原材料直径的1-1。

5%(具体情况随各制造厂家的要求而定)。

7.为了保证冷成形时的切断质量,要求冷拔料具有表面较硬,而心部较软的状态。

8.冷拔料应进行冷顶锻试验,同时要求材料对冷作硬化的敏感性越低越好,以减少变形过程中,由于冷作硬化使变形抗力增加.三、紧固件加工工艺简述紧固件主要分两大粪:一类是螺纹类紧固件;另一类是非螺纹类紧固件或联接件。

这里仅针对螺纹类紧固件进行简述。

1. 螺纹类紧固件加工流程一般都是由剪断、冷镦、或者冷挤压、切削、螺纹加工、热处理、表面处理等生产工序组成的.材料改制工艺流程一般为:酸洗→拉丝→退火→磷化皂化→拉丝→(球化磷化)螺纹类紧固件冷加工艺流程订要有以下几种情况:8。

冷镦基础知识和工艺分析冷镦是一种金属加工方法,用于在室温下通过挤压和塑造金属材料,从而使其变为中空或实心形状。

冷镦过程能够在不改变材料的化学或物理属性的情况下,改善材料的强度、硬度和耐磨性。

冷镦工艺广泛应用于汽车、电气、机械和建筑等行业,生产出各种紧固件,如螺钉、螺栓、销钉和肩销等。

1.材料选择:冷镦加工适用于多种金属材料,如碳钢、不锈钢、铜、铝等。

不同材料具有不同的加工性能和机械性能,因此在选择材料时需要考虑到工件的使用环境和要求。

2.冷镦设备:冷镦设备主要包括镦头机、滚压机和冷挤压机。

镦头机用于将材料挤压成所需形状,滚压机用于将材料滚压成螺纹或花纹,冷挤压机用于将材料从材坯中挤出成型。

3.镦钢途径:冷镦过程中,将材料送入镦头机的路径称为镦钢途径。

镦钢途径的设计和选择直接影响到工件的加工效果和形状稳定性。

4.模具设计:模具是冷镦过程中必不可少的工具,用于形成工件的形状。

模具的设计需要考虑到工件的形状、尺寸和材料特性等因素,以确保工件的质量和精度。

冷镦工艺分析:1.工件设计:在冷镦工艺中,工件的设计是关键因素之一、工件的形状和尺寸应该符合冷镦设备和模具的要求,同时考虑到材料的挤压和延展性能。

2.材料预处理:在冷镦加工之前,材料需要进行一些预处理,如清洗、除油和退火等。

这些处理可以减少材料的不均匀性、气泡和应力,提高加工的稳定性和表面质量。

3.加热处理:一些情况下,冷镦工艺需要在加热状态下进行,以提高材料的延展性和塑性。

加热温度和时间的选择需要考虑到材料的特性和工艺要求。

4.加工参数:冷镦过程中的加工参数包括挤压速度、压力和润滑剂的选择等。

这些参数的选择需要经验和试验,以确保加工的稳定性和工件的质量。

5.表面处理:冷镦工艺后,工件的表面需要进行一些处理,如退火、焊接、镀锌等。

这些处理可以进一步改善工件的力学性能和抗腐蚀性能。

总结:冷镦是一种常见的金属加工方法,通过挤压和塑造金属材料,制造出各种紧固件和零部件。

冷镦基础知识和工艺分析冷镦是一种金属加工工艺,用于将金属棒材通过一系列冷镦工序进行变形,并形成不同形状的零件。

冷镦零件广泛应用于各种行业,如汽车制造、机械制造、电子设备等。

1.冷镦工件材料:冷镦工件材料通常为高强度合金钢,因其具有良好的可塑性和机械性能。

常见的冷镦材料有碳素钢、不锈钢、铝合金等。

2.冷镦机械设备:冷镦工艺需要使用专用的机械设备,如冷镦机、冷锻机等。

这些设备通常由电机、冷镦模具、冷却系统等组成。

3.冷镦模具:冷镦模具用于给金属材料施加压力和变形。

模具设计和制造的精度直接影响到冷镦产品的质量。

常见的冷镦模具类型包括直形镦模、曲形镦模、针形镦模等。

4.冷镦工序:冷镦过程主要包括切割、预加工、镦粗、镦细等。

切割是将金属棒材切断合适长度;预加工是通过切割、上锥等工序,将材料准备好进行下一步镦制;镦制则是通过模具施加压力,使金属棒材产生塑性变形,最终形成所需零件。

工艺分析:1.材料分析:在进行冷镦工艺分析前,需要对选定的材料进行分析。

包括材料的化学成分、力学性能、热处理特性等。

这些特性将决定冷镦工艺中的参数选择和工艺优化。

2.模具设计:根据所需零件的形状和尺寸,进行冷镦模具的设计。

模具设计要考虑材料的机械性能和变形特点,确保模具能够施加适当的压力和变形力,形成理想的零件形状。

3.工艺参数确定:确定适当的冷镦工艺参数对于生产高质量零件至关重要。

包括材料温度、镦制速度、润滑剂选择等。

合理的参数选择既能保证产品质量,又能提高生产效率。

4.工艺优化:通过实验和仿真分析,对冷镦工艺进行优化。

例如,使用合适的润滑剂可以减小摩擦阻力,提高工件表面质量;选择合适的冷镦速度可以减小能耗,提高生产效率。

总结:冷镦作为一种重要的金属加工工艺,广泛应用于各个行业。

了解冷镦基础知识和进行工艺分析,能够帮助我们选择适当的材料和工艺参数,优化冷镦工艺,提高零件的生产效率和质量。

冷镦锻工艺与模具设计冷镦锻工艺是一种利用冷变形原理,通过冲击力使材料表面产生塑性变形,通过模具来塑造材料形状的工艺。

冷镦锻工艺主要应用于金属制品的生产中,如螺丝、螺母、铆钉等。

本文将重点介绍冷镦锻工艺的基本原理以及模具设计的要点。

1.材料准备:选择合适的材料进行冷镦锻加工。

通常选择易于塑性变形的材料,如碳钢、合金钢等。

2.材料切割:将材料按照需要的长度进行切割。

切割过程需要注意保持材料的质量和精度。

3.镦头设计:根据产品的需求和形状设计镦头。

镦头是冷镦锻的关键部件,它决定了最终产品的形状和质量。

4.冷镦锻加工:将切割的材料放入冷镦机床中,通过冲击力和挤压力使材料发生塑性变形。

冷镦机床通常由强制进料装置、冷锻头和后处理装置等组成。

5.后处理:对冷镦锻加工后的产品进行去毛刺、清洗、校直等处理。

这些处理过程可以提高产品的表面质量和精度。

1.模具材料选择:模具需要选择耐磨、耐冲击和耐高温的材料,如合金钢、硬质合金等。

2.模具结构设计:模具结构需要合理,能够实现产品的形状要求,并且易于装卸和调整。

模具结构通常包括模具座、模具芯、模具套等组件。

3.模具热处理:模具需要进行适当的热处理,以增加其硬度和耐磨性。

4.模具表面处理:模具表面需要进行适当的涂层处理,以减少摩擦和磨损。

5.模具维护:模具需要定期进行维护和保养,以延长其使用寿命和保持良好的工作状态。

综上所述,冷镦锻工艺与模具设计密不可分。

只有合理选择冷镦锻工艺并设计优化的模具,才能保证产品的质量和生产效率。

冷镦锻工艺与模具设计 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT以GB5786-M8六角头螺栓为例来说明...冷镦锻工艺是一种少无切削金属压力加工工艺。

它是一种利用金属在外力作用下所产生的塑性变形,并借助于模具,使金属体积作重新分布及转移,从而形成所需要的零件或毛坯的加工方法。

冷镦锻工艺的特点:1.冷镦然是在常温条件进行的。

冷镦锻可使金属零件的机械性能得到改善。

2.冷镦锻工艺可以提高材料利率。

它是以塑性变形为基础的压力加工方法,可实现少切削或者无切削加工。

一般材料利用率都在85%以上,最高可达99%以上。

3.可提高生产效率。

金属产品变形的时间和过程都比较短,特别是在多工位成形机上加工零件,可大大提高生产率。

4.冷镦锻工艺能提高产品表面粗糙度、保证产品精度。

二、冷镦锻工艺对原材料的要求1.原材料的化学成份及机械性能应符合相关标准。

2.原材料必须进行球化退火处理,其材料金相组织为球状珠光体4-6级。

3.原材料的硬度,为了尽可能减少材料的开裂倾向,提高模具使用寿命还要求冷拔料有尽可能低的硬度,以提高塑性。

一般要求原材料的硬度在HB110~170(HRB62-88)。

4.冷拔料的尽寸精度一般应根据产品的具体要求及工艺情况而定,一般来说,对于缩径和强缩尺寸精度要求低一些。

5.冷拔料的表面质量要求有润滑薄膜呈无光泽的暗色,同时表面不得有划痕、折叠、裂纹、拉毛、锈蚀、氧化皮及凹坑麻点等缺陷。

6.要求冷拔料半径方向脱碳层总厚度不超过原材料直径的%(具体情况随各制造厂家的要求而定)。

7.为了保证冷成形时的切断质量,要求冷拔料具有表面较硬,而心部较软的状态。

8.冷拔料应进行冷顶锻试验,同时要求材料对冷作硬化的敏感性越低越好,以减少变形过程中,由于冷作硬化使变形抗力增加。

三、紧固件加工工艺简述紧固件主要分两大粪:一类是螺纹类紧固件;另一类是非螺纹类紧固件或联接件。

冷镦螺丝成型工艺设计理论

1.工艺参数设计

2.材料选择

3.模具设计

模具是冷镦螺丝成型工艺的核心。

模具的设计应根据产品的尺寸和形

状需求合理选择。

模具的设计原则是满足产品的几何形状要求,确保螺纹

的精度和一致性。

模具的材质也需要考虑耐磨性和耐疲劳性。

4.加工工艺

冷镦螺丝成型工艺的加工过程包括切断、成型和去皮。

切断过程需要

确保切断面的平整度和尺寸精度。

成型过程中需要保持适当的成型力和速度,控制成型温度,避免过度变形和温度过高导致材料的回弹和裂纹。

去

皮过程需要通过合适的方法去除螺纹表面的氧化皮和硬化层,提高表面质量。

5.品质控制

冷镦螺丝成型工艺的品质控制是确保产品达到标准要求的关键。

品质

控制主要包括产品的尺寸精度、螺纹的牙型、外观质量和机械性能等方面。

通过采用先进的检测设备和方法,对每个工序进行检测和控制,可有效提

高产品的质量。

冷镦螺丝成型工艺设计理论是指在实际生产中,根据产品的要求和原

材料的特性,合理地选择工艺参数、材料、模具和加工工艺,确保制造出

满足要求的产品。

通过科学的设计和优化,可以提高生产效率和产品质量,降低成本和能耗,推动工艺的进步和发展。

冷镦螺丝成型工艺的设计理论是一个复杂而重要的课题。

随着技术的不断进步和应用的推广,冷镦螺丝成型工艺将在更多领域得到应用,并为相关行业的发展做出贡献。

因此,在工程实践中不断完善和优化冷镦螺丝成型工艺设计理论,将有助于提高工艺的可操作性和实用性,从而更好地满足市场需求。