金属切削机床滚齿机

- 格式:pptx

- 大小:1.18 MB

- 文档页数:35

金属切削加工方法与设备金属切削加工方法与设备2.1 金属切削机床的分类、型号及传动2.2 车削加工2.3 铣削、刨削和拉削2.4 钻削与镗削加工2.5 磨削加工2.6 光整加工2.7 齿轮齿形加工2.8 特种加工技术概述车床下面首先通过几张图片使大家对金属切削机床与刀具有一个感性的认识。

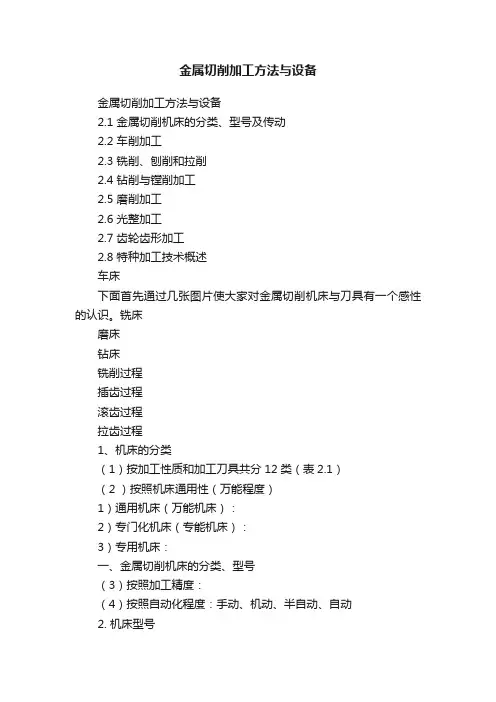

铣床磨床钻床铣削过程插齿过程滚齿过程拉齿过程1、机床的分类(1)按加工性质和加工刀具共分12类(表2.1)(2 )按照机床通用性(万能程度)1)通用机床(万能机床):2)专门化机床(专能机床):3)专用机床:一、金属切削机床的分类、型号(3)按照加工精度:(4)按照自动化程度:手动、机动、半自动、自动2. 机床型号机床型号是用来表明机床的类型、通用特性、结构特性、主要技术参数等。

2. 机床型号(△)○ (○)△△△(Ⅹ△)(○)()其它特性代号重大改进顺序主轴数或第二主参数主参数或设计顺序号系别代号组别代号通用特性、结构特性代号类别代号类别代号2. 机床型号C Q 6 1 4 0主参数(最大加工直径400mm)系代号(1)组代号(卧式车床)通用特性(轻型)类代号(车床)2. 机床型号X 6 2主参数(主轴直径20mm)组:卧式升降台铣床铣床2. 机床型号Y 3 1 50 E重大改进序号主参数(最大工件直径500mm)系代号(1)组:滚齿机齿轮加工机床2. 机床型号Z 5 25主参数(最大钻孔直径25mm)组:立式钻床钻床2. 机床型号二、机床的运动与传动工件表面可以看成由一根母线沿着导线运动形成,母线和导线统称为发生线。

其形成方法有:(1)轨迹法——利用刀具作一定规律的轨迹运动对工件进行加工,如图a(2)成形法——刀具的切削刃与所需要的形成的发生线完全重合,如b(3)相切法——利用刀具边缘旋转边作轨迹运动对工件进行加工的方法,如图c(4)范成法——利用工件和刀具作范成切削运动进行加工的方法,如图d1、机床的运动(1)工件表面形状与成形方法零件的表面成形bacd1-母线;2-导线(2)机床运动分析简单成形运动由单独的旋转运动或直线运动构成复合成形运动由两个或两个以上旋转运动或(和)直线运动,按照某些确定的运动关系组合而成1)机床的运动为了实现运动,机床必须具备以下三个基本部分:执行件、运动源和传动装置。

![金属切削机床的分类及各种机床的功能特点 发帖庆祝博客[整理版]](https://uimg.taocdn.com/e6aefb1f0912a216147929ee.webp)

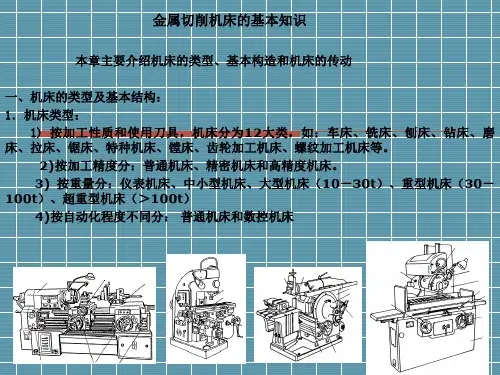

金属切削机床的分类及各种机床的功能特点发帖庆祝博客金属切削机床是用刀具切削的方法将金属毛坯加工成机器零件的机器,它是制造机器的机器,所以又称为"工作母机",习惯上简称为机床。

机床主要是按加工方法和所用刀具进行分类,根据国家制定的机床型号编制方法,机床主要有以下类别:车床,铣床,刨、插、拉床,磨床,镗床,钻床,滚齿机,插齿机,锯床等。

一车床定义:主要用车刀在工件上加工旋转表面的机床。

功能:车床是主要用车刀对旋转的工件进行车削加工的机床。

在车床上还可用钻头、扩孔钻、铰刀、丝锥、板牙和滚花工具等进行相应的加工。

车床主要用于加工轴、盘、套和其他具有回转表面的工件,是机械制造和修配工厂中使用最广的一类机床。

分类:按用途和结构的不同,车床主要分为卧式车床和落地车床、立式车床、转塔车床、单轴自动车床、多轴自动和半自动车床、仿形车床及多刀车床和各种专门化车床。

1.普通车床:加工对象广,主轴转速和进给量的调整范围大,能加工工件的内外表面、端面和内外螺纹。

这种车床主要由工人手工操作,生产效率低,适用于单件、小批生产和修配车间。

2.转塔车床和回转车床:具有能装多把刀具的转塔刀架或回轮刀架,能在工件的一次装夹中由工人依次使用不同刀具完成多种工序,适用于成批生产。

3.自动车床:按一定程序自动完成中小型工件的多工序加工,能自动上下料,重复加工一批同样的工件,适用于大批、大量生产。

4.多刀半自动车床:有单轴、多轴、卧式和立式之分。

单轴卧式的布局形式与普通车床相似,但两组刀架分别装在主轴的前后或上下,用于加工盘、环和轴类工件,其生产率比普通车床提高3~5倍。

5.仿形车床:能仿照样板或样件的形状尺寸,自动完成工件的加工循环(见仿形机床),适用于形状较复杂的工件的小批和成批生产,生产率比普通车床高10~15倍。

有多刀架、多轴、卡盘式、立式等类型。

6.立式车床:主轴垂直于水平面,工件装夹在水平的回转工作台上,刀架在横梁或立柱上移动。

滚齿机原理

滚齿机是一种用于加工齿轮的机床,其原理是利用滚刀和工件之间的相对运动,通过滚切的方式加工出齿轮的齿形。

相比于传统的切削加工方式,滚齿机具有加工效率高、加工精度高、加工表面质量好等优点。

滚齿机的工作原理可以简单地概括为:滚刀和工件之间的相对运动,使得滚刀的齿形与工件的齿形相互匹配,从而实现齿轮的加工。

具体来说,滚刀的齿形是由一组齿形刀片组成的,这些刀片的齿形与要加工的齿轮的齿形相同。

当滚刀与工件接触时,由于滚刀的齿形与工件的齿形相匹配,滚刀会沿着工件的齿形滚动,从而将工件的齿形加工出来。

滚齿机的加工过程中,滚刀和工件之间的相对运动是非常关键的。

为了保证加工精度和表面质量,滚刀和工件之间的相对运动必须是非常精确的。

一般来说,滚刀的齿形和工件的齿形之间的误差应该控制在0.01mm以内,而滚刀和工件之间的相对运动误差应该控制在0.005mm以内。

滚齿机的加工精度和表面质量也与滚刀的材料和制造工艺有关。

一般来说,滚刀的材料应该具有高硬度、高强度、高耐磨性和高耐热性等特点,以保证其在加工过程中不会变形或磨损。

同时,滚刀的制造工艺也非常重要,必须保证滚刀的齿形精度和表面质量达到要

求,才能保证加工出的齿轮的精度和表面质量。

滚齿机是一种非常重要的齿轮加工设备,其原理是利用滚刀和工件之间的相对运动,通过滚切的方式加工出齿轮的齿形。

滚齿机具有加工效率高、加工精度高、加工表面质量好等优点,是现代制造业中不可或缺的一部分。

滚齿机工作原理

滚齿机是一种用于加工齿轮的机械设备。

其工作原理是利用滚齿刀具在齿轮上滚动切削,从而形成齿轮的齿形。

滚齿机的主要部件包括主轴、机床床身、落齿机构、齿轮切削刀具等。

工作时,首先将齿轮装夹在滚齿机的主轴上,并通过合适的夹具进行固定。

然后,主轴通过驱动装置旋转起来,使得齿轮也随之旋转。

同时,滚齿刀具通过落齿机构移动到齿轮的齿廓上,与齿轮齿廓接触。

接触时,滚齿刀具通过滚动的方式,将齿轮齿廓的金属材料逐渐切削掉,形成齿轮的齿形。

滚齿刀具通常由高速钢或硬质合金制成,具有较高的硬度和切削效率。

在滚齿的过程中,滚齿机通过控制齿轮与滚齿刀具的相对位置和角度,来实现所需的齿形。

通常情况下,滚齿机可以加工各种不同的齿轮,包括直齿轮、斜齿轮、圆弧齿轮等。

需要注意的是,滚切齿机与普通铣刀加工齿轮的原理不同。

普通铣刀是通过切削来形成齿形,而滚齿机则是通过滚动切削的方式来实现齿轮加工。

这种滚动切削的方式具有较高的精度和效率,能够得到更加精密和光滑的齿轮表面。