GSK218M990MA串口通讯软件说明书

- 格式:pdf

- 大小:143.93 KB

- 文档页数:5

广州数控GSK218M加工中心系统[ 录入者:gsklj | 时间:2007-11-23 16:27:33 | 作者: | 来源: | 浏览:576次 ]产品简介GSK 218M 为广州数控自主研发的普及型数控系统(适配加工中心及普通铣床),采用32位高性能的CPU和超大规模可编程器件FPGA,实时控制和硬件插补技术保证了系统μm级精度下的高效率,可在线编辑的PLC使逻辑控制功能更加灵活强大。

产品特点系统标准配置为四轴三联动,旋转轴可由参数设定;本系统最高定位速度可达30米/分,最高插补速度达15米/分;直线型、指数型和 S 型多种加减速方式可选择;具有双向螺距误差补偿、反向间隙误差补偿、刀具长度补偿、刀具半径补偿功能;提供多级密码保护功能,方便设备管理;中、英文界面可参数选择;程序区空间为56M,最大可存储400个程序,支持后台编辑功能;具有标准RS232及USB接口功能,可实现CNC与PC机双向传输程序、参数及PLC程序;具有DNC控制功能,波特率可参数设定;内置PLC,实现机床的各种逻辑功能控制;梯形图可在线编辑、上传、下载; I/O 口可扩展(选配功能);标准梯图可适配斗笠式刀库和机械手刀库;手动干预返回功能使自动和手动方式灵活切换;手轮中断和单步中断功能可完成自动运行过程中的坐标系平移;程序再启动功能使公休或断刀后的断点处启动成为可能;背景编辑功能允许在自动运行时编辑程序;刚性攻丝和主轴跟随方式攻丝可由参数设定;三级自动换当功能,可由设定主轴转速随时切换变频输出电压;具有旋转、缩放、极坐标和多种固定循环功能;帮助菜单使操作者可脱离说明书随时在线查阅多种帮助选项。

广州数控GSK218M加工中心系统[ 录入者:gsklj | 时间:2007-11-23 16:27:33 | 作者: | 来源: | 浏览:577次 ]G代码及功能表技术规格。

数控铣床GSK990M系统操作教案GSK990M是广州数控设备厂针对中国国情开发生产的操纵步进电机的经济型钻、镗、铣床及加工中心用数控系统,操纵电路采纳了高速微处置器,超大规模定制式集成电路芯片,多层印刷电路板,从而极大地提高了系统的靠得住性。

在操纵软件上,第一次将全功能数控系统的性能引入步进机操纵系统中,并针对步进机的特点增加了许多适合于步进电机的性能,使其发挥最正确的性能,从而使系统具有较高的性能价钱比。

CNC机床的一样操作用CNC机床加工零件时,第一要编制程序,然后用该程序操纵CNC机床。

(1) 第一,依照加工图纸编制零件加工程序。

说明书中“Ⅱ.编程篇”一篇中详细地介绍了编程方式。

(2) CNC读入程序后,把零件和刀具装在机床上,刀具按着程序运动,加工实际零件。

操作面板说明LCD/MDI面板GSK990M的LCD/MDI面板见图4.2.1.1显示性能键【POS】:位置。

【PRGRM】:程序。

【OFSET】:刀补。

【PARAM】:参数。

【DGNOS】:诊断。

【ALARM】:报警。

【GRAPH】:图形。

【SET】:设置。

【OPR/INDEX】:机床软操作面板/索引,两种显示画面由此键按键时切换显示。

当按这此显示性能键后,可直接显示对应的画面。

软菜单直接进入其中子目录。

注1:持续两次按同一显示功能键时,回到该显示的第一页。

性能软体键F4F3F5F1F2性能软体键是用于选择各类显示画面的菜单键。

每一主菜单下又细分为一些子菜单。

软体键对应要显示的内容显示在LCD的最下端。

在主菜单时,其性能同2.1.3的性能键。

最左端的软体键:从子菜单返回主菜单的初始状态。

最右端的软体键:选择同级菜单的其它菜单内容。

在其显示行上面提示左,右箭头提示在该菜单下只能按其键。

而无提示时键无效。

A) 主菜单:有2页,由最右边的软菜单键进行切换,每页有5 个菜单画面可选择.第一页[位置]: 按下其下面的软体键, LCDT显示此刻位置。

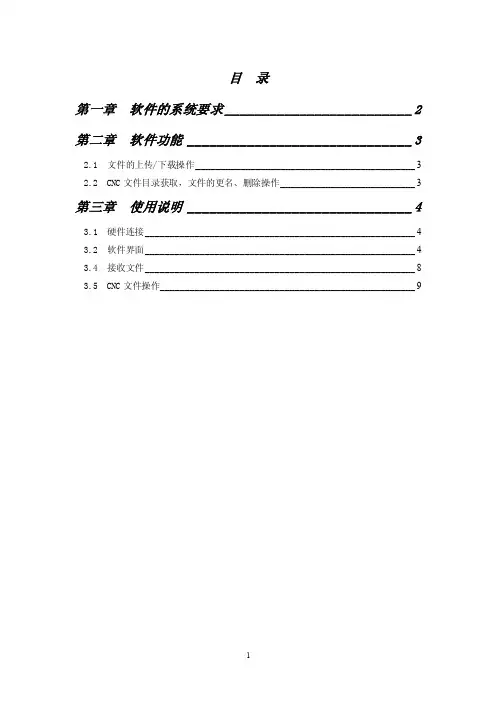

目录第一章软件的系统要求_________________________ 2第二章软件功能 ______________________________ 3 2.1 文件的上传/下载操作 ____________________________________________ 3 2.2 CNC文件目录获取,文件的更名、删除操作 ___________________________ 3第三章使用说明 ______________________________ 4 3.1 硬件连接 ______________________________________________________ 4 3.2 软件界面 ______________________________________________________ 4 3.4 接收文件 ______________________________________________________ 8 3.5 CNC文件操作___________________________________________________ 9第一章软件的系统要求硬件:具有串口的通用PC机,串口通讯电缆 (三线制)操作系统:Microsoft Windows 98/2000/XP/2003第二章软件功能2.1 文件的上传/下载操作该软件可实现PC机与CNC之间的文件互传,可根据用户进行一次选择,实现多文件传输,并具备较高的通讯效率和可靠性。

2.2 CNC文件目录获取,文件的更名、删除操作在PC机可查询CNC系统上用户区的文件目录,获取各分区文件名和文件大小,以及可对用户区的文件进行更名和删除操作。

第三章使用说明3.1 硬件连接进行文件传输之前,用串口通讯电缆将PC机串口与980TD的通讯口连接起来。

确定连接无误且CNC正常运行后,即可运行本程序进行文件传输操作。

GSK218MC系列加工中心系统产品简介:*GSK 218MC系列是一款中高档加工中心系统,全新设计的人机界面,加工效率与光洁度媲美进口中端系统;标配GSK-LINK以太网总线,绝对式电机(机械式记忆编码器,不用担心电池没电数据丢失),连接方便。

产品特点:*五轴五联动功能拥有五轴RTCP(刀具中心点控制)和非RTCP功能、倾斜面(3+2定位)(4+1和纯五轴)加工等五轴控制功能;五轴联动高速高精插补功能,可实现复杂曲面的高速度高精度加工保证加工精度和表面质量的同时,提高加工效率,加工工件表面纹路清晰,拐角处过度平稳,棱角特征清晰、无钝化、过切和欠切等缺陷现象。

*高速高精功能采用高速插补技术,复杂曲面加工有效速度8m/min ,最佳加工速度4m/min ,预处理段数高达1000段,具有前瞻功能,速度快,精度高,光洁度好。

*便捷的调试方式总线配置在线刚性等级调试功能,进一步提升机床加工性能的机床刚性调节及参数优化功;不需要再单独一个个调试驱动的参数,简单化;具有优化功能,系统自己优化一组参数得以保持机床的高刚性。

总线配置在线圆度测试分析功能,圆度测试可模拟圆周切削运动圆并以此采集电机码盘位置信息来判断机床各伺服轴响应的同步性和响应速度。

*便捷的扩展功能I/O卡——扩展I/O点主轴卡——多主轴扩展,4路模拟电压,4路刚性攻丝伺服卡——多进给轴扩展,总线转脉冲采集卡——连接光栅等测量反馈装置模拟卡——可接收多路模拟输入、输出多路模拟电压*双驱校准、光栅检测功能具备读取光栅功能:光栅尺检测并调节横梁的水平度,保证加工时的水平精度具备精确停止插补及拐角平滑处理功能,有效防止拐角处发生过切现象具备自动校准双驱功能:通过从各电机的反馈,可以检测出2台电机间的同步误差,并进行同步误差补偿。

当同步误差超过设定值时报警,停止轴的移动,对同步误差值进行检查*适配自动对刀分中仪器,实现自动对刀分中功能进一步提升机床整体的自动化实用性,不需要再单独进行每把刀长度的校对,提高对工件分中的精确性,可增加自动对刀仪器,来实现自动对刀分中,从而提高整体的效率。

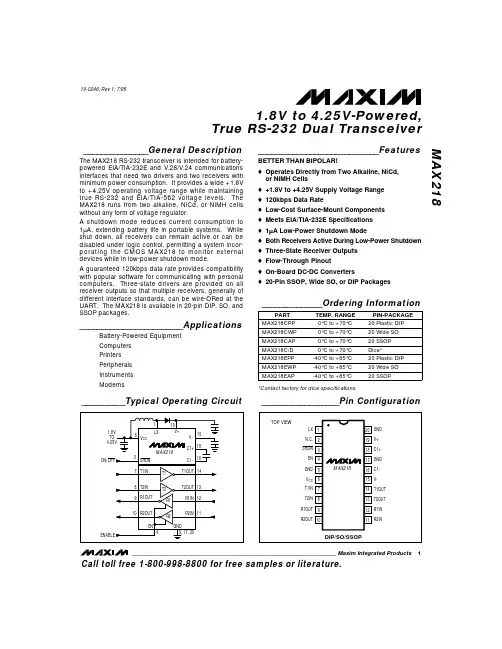

_______________General DescriptionThe MAX218 RS-232 transceiver is intended for battery-powered EIA/TIA-232E and V.28/V.24 communications interfaces that need two drivers and two receivers with minimum power consumption. It provides a wide +1.8V to +4.25V operating voltage range while maintaining true RS-232 and EIA/TIA-562 voltage levels. The MAX218 runs from two alkaline, NiCd, or NiMH cells without any form of voltage regulator.A shutdown mode reduces current consumption to 1µA, extending battery life in portable systems. While shut down, all receivers can remain active or can be disabled under logic control, permitting a system incor-porating the CMOS MAX218 to monitor external devices while in low-power shutdown mode.A guaranteed 120kbps data rate provides compatibility with popular software for communicating with personal computers. Three-state drivers are provided on all receiver outputs so that multiple receivers, generally of different interface standards, can be wire-ORed at the UART. The MAX218 is available in 20-pin DIP, SO, and SSOP packages.________________________ApplicationsBattery-Powered Equipment Computers Printers Peripherals Instruments Modems____________________________FeaturesBETTER THAN BIPOLAR!o Operates Directly from Two Alkaline, NiCd, or NiMH Cells o +1.8V to +4.25V Supply Voltage Range o 120kbps Data Rateo Low-Cost Surface-Mount Components o Meets EIA/TIA-232E Specifications o 1µA Low-Power Shutdown Modeo Both Receivers Active During Low-Power Shutdown o Three-State Receiver Outputs o Flow-Through Pinout o On-Board DC-DC Converterso 20-Pin SSOP, Wide SO, or DIP Packages______________Ordering Information*Contact factory for dice specifications.MAX2181.8V to 4.25V-Powered,True RS-232 Dual Transceiver________________________________________________________________Maxim Integrated Products1__________________Pin Configuration__________Typical Operating CircuitCall toll free 1-800-998-8800 for free samples or literature.19-0246; Rev 1; 7/95M A X 2181.8V to 4.25V-Powered,True RS-232 Dual Transceiver 2_______________________________________________________________________________________ABSOLUTE MAXIMUM RATINGSELECTRICAL CHARACTERISTICS(Circuit of Figure 1, V CC = 1.8V to 4.25V, C1 = 0.47µF, C2 = C3 = C4 = 1µF, L1 = 15µH, T A = T MIN to T MAX , unless otherwise noted.Typical values are at V= 3.0V, T = +25°C.)Stresses beyond those listed under “Absolute Maximum Ratings” may cause permanent damage to the device. These are stress ratings only, and functional operation of the device at these or any other conditions beyond those indicated in the operational sections of the specifications is not implied. Exposure to absolute maximum rating conditions for extended periods may affect device reliability.Supply VoltagesV CC ....................................................................-0.3V to +4.6V V+..........................................................(V CC - 0.3V) to +7.5V V-.......................................................................+0.3V to -7.4V V CC to V-..........................................................................+12V LX ................................................................-0.3V to (1V + V+)Input VoltagesT_IN, EN, S —H —D —N –.................................................-0.3V to +7V R_IN.................................................................................±25V Output VoltagesT_OUT.............................................................................±15V)R_OUT....................................................-0.3V to (V CC + 0.3V)Short-Circuit Duration, R_OUT, T_OUT to GND .......Continuous Continuous Power Dissipation (T A = +70°C)Plastic DIP (derate 11.11mW/°C above +70°C)..........889mW Wide SO (derate 10.00mW/°C above +70°C)..............800mW SSOP (derate 8.00mW/°C above +70°C)...................640mW Operating Temperature RangesMAX218C_ P.....................................................0°C to +70°C MAX218E_ P...................................................-40°C to +85°C Storage Temperature Range ...........................-65°C to +150°C Lead Temperature (soldering, 10sec) ...........................+300°CNote 1:Entire supply current for the circuit of Figure 1.MAX2181.8V to 4.25V-Powered,True RS-232 Dual Transceiver_______________________________________________________________________________________3TIMING CHARACTERISTICS(Circuit of Figure 1, V CC = 1.8V to 4.25V, C1 = 0.47µF, C2 = C3 = C4 = 1µF, L1 = 15µH, T A = T MIN to T MAX , unless otherwise noted.Typical values are at V CC = 3.0V, T A = +25°C.)______________________________________________________________Pin DescriptionReceiver InputsR2IN, R1IN 11, 12Transmitter Outputs; swing between V+ and V-.T2OUT, T1OUT13, 14Negative Supply generated on-boardV-15Terminals for Negative Charge-Pump Capacitor C1-, C1+16, 18Positive Supply generated on-boardV+19Ground. Connect all GND pins to ground.GND 5, 17, 20Supply Voltage Input; 1.8V to 4.25V. Bypass to GND with at least 1µF. See Capacitor Selection section.V CC 6Transmitter InputsT1IN, T2IN 7, 8Receiver Outputs; swing between GND and V CC.R1OUT, R2OUT 9, 10Receiver Output Enable Control. Connect to V CC for normal operation. Connect to GND to force the receiver outputs into high-Z state.EN 4Shutdown Control. Connect to V CC for normal operation. Connect to GND to shut down the power supply and to disable the drivers. Receiver status is not changed by this control.S —H —D —N–3PIN Not internally connectedN.C.2Inductor/Diode Connection Point LX 1FUNCTIONNAMEM A X 2181.8V to 4.25V-Powered,True RS-232 Dual Transceiver 4_______________________________________________________________________________________8-8TRANSMITTER OUTPUT VOLTAGE vs. LOAD CAPACITANCE AT 120kbpsLOAD CAPACITANCE (pF)T R A N S M I T T E R O U T P U T V O L T A G E (V )30000-2-6-41000200050006424000120SLEW RATE vs.TRANSMITTER CAPACITANCELOAD CAPACITANCE (pF)S L E W R A T E (V /µs )300042010002000500010864000__________________________________________Typical Operating Characteristics(Circuit of Figure 1, V CC = 1.8V, all transmitter outputs loaded with 3k Ω, T A = +25°C, unless otherwise noted.)12014001.8SUPPLY CURRENT vs. SUPPLY VOLTAGESUPPLY VOLTAGE (V)S U P P L Y C U R R E N T (m A )3.6604020 2.43.0801004.210020TRANSMITTING SUPPLY CURRENTvs. LOAD CAPACITANCELOAD CAPACITANCE (pF)S U P P L Y C U R R EN T (m A )30006050304010002000500090807040002V/divTIME TO EXIT SHUTDOWN (ONE TRANSMITTER HIGH, ONE TRANSMITTER LOW)100µs/divMAX2181.8V to 4.25V-Powered,True RS-232 Dual Transceiver_______________________________________________________________________________________5_______________Detailed DescriptionThe MAX218 line driver/receiver is intended for battery-powered EIA/TIA-232 and V.28/V.24 communications interfaces that require two drivers and two receivers.The operating voltage extends from 1.8V to 4.25V, yet the device maintains true RS-232 and EIA/TIA-562transmitter output voltage levels. This wide supply volt-age range permits direct operation from a variety of batteries without the need for a voltage regulator. For example, the MAX218 can be run directly from a single lithium cell or a pair of alkaline cells. It can also be run directly from two NiCd or NiMH cells from full-charge voltage down to the normal 0.9V/cell end-of-life point.The 4.25V maximum supply voltage allows the two rechargeable cells to be trickle- or fast-charged while driving the MAX218.The circuit comprises three sections: power supply,transmitters, and receivers. The power-supply section converts the supplied input voltage to 6.5V, providing the voltages necessary for the drivers to meet true RS-232levels. External components are small and inexpensive.The transmitters and receivers are guaranteed to oper-ate at 120kbps data rates, providing compatibility with LapLink™ and other high-speed communications soft-ware. A shutdown mode extends battery life by reduc-ing supply current to 0.04µA. While shut down, all receivers can either remain active or be disabled under logic control. With this feature, the MAX218 can be in low-power shutdown mode and still monitor activity on external devices. Three-state drivers are provided on both receiver outputs.Switch-Mode Power SupplyThe switch-mode power supply uses a single inductor with one diode and three small capacitors to generate ±6.5V from an input voltage in the 1.8V to 4.25V range.Inductor SelectionUse a 15µH inductor with a saturation current rating of at least 350mA and less than 1Ωresistance. Table 1 lists suppliers of inductors that meet the 15µH/350mA/1Ωspecifications.Diode SelectionKey diode specifications are fast recovery time (<10ns),average current rating (>100mA), and peak current rat-ing (>350mA). Inexpensive fast silicon diodes, such as the 1N6050, are generally recommended. More expen-sive Schottky diodes improve efficiency and give slightly better performance at very low V CC voltages. Table 1lists suppliers of both surface-mount and through-hole diodes. 1N914s are usually satisfactory, but specifica-tions and performance vary widely with different manu-facturers.Capacitor SelectionUse capacitors with values at least as indicated in Figure 1. Capacitor C2 determines the ripple on V+,but not the absolute voltage. Capacitors C1 and C3determine both the ripple and the absolute voltage of V-. Bypass V CC to GND with at least 1µF (C4) placed close to pins 5 and 6. If the V CC line is not bypassed elsewhere (e.g., at the power supply), increase C4 to 4.7µF.You may use ceramic or polarized capacitors in all locations. If you use polarized capacitors, tantalum types are preferred because of the high operating fre-quency of the power supplies (about 250kHz). If alu-minum electrolytics are used, higher capacitance val-ues may be required.™ LapLink is a trademark of Traveling Software, Inc.Figure 1.Single-Supply OperationM A X 2181.8V to 4.25V-Powered,True RS-232 Dual Transceiver 6_______________________________________________________________________________________RS-232 DriversThe two drivers are identical, and deliver EIA/TIA-232E and EIA/TIA-562 output voltage levels when V DD is between 1.8V and 4.25V. The transmitters drive up to 3k Ωin parallel with 1000pF at up to 120kbps. Connect unused driver inputs to either GND or V CC . Disable the drivers by taking S —H —D —N –low. The transmitter outputs areforced into a high-impedance state when S —H —D —N –is low.RS-232 ReceiversThe two receivers are identical, and accept both EIA/TIA-232E and EIA/TIA-562 input signals. The CMOS receiver outputs swing rail-to-rail. When EN is high, the receivers are active regardless of the state of S —H —D —N –. When EN is low, the receiver outputs are put into a high-impedance state. This allows two RS-232ports (or two ports of different types) to be wired-ORed at the UART.Operating ModesS —H —D —N –and EN determine the MAX218’s mode of opera-tion, as shown in Table 2.Table 2. Operating ModesShutdown When S —H —D —N –is low, the power supplies are disabled and the transmitters are put into a high-impedance state.Receiver operation is not affected by taking S —H —D —N –low.Power consumption is dramatically reduced in shutdown mode. Supply current is minimized when the receiver inputs are static in any of three states: floating (ground),GND, or V CC .__________Applications InformationOperation from Regulated/UnregulatedDual System Power Supplies The MAX218 is intended for use with three different power-supply sources: it can be powered directly from a battery, from a 3.0V or 3.3V power supply, or simulta-neously from both. Figure 1 shows the single-supply configuration. Figure 2 shows the circuit for operation from both a 3V supply and a raw battery supply—an ideal configuration where a regulated 3V supply is being derived from two cells. In this application, the MAX218’s logic levels remain appropriate for interface with 3V logic, yet most of the power for the MAX218 is drawn directly from the battery, without suffering the efficiency losses of the DC-DC converter. This pro-longs battery life.Bypass the input supplies with 0.1µF at V CC (C4) and at least 1µF at the inductor (C5). Increase C5 to 4.7µF if the power supply has no other bypass capacitor con-nected to it.Table 1. Suggested Component SuppliersMAX2181.8V to 4.25V-Powered,True RS-232 Dual Transceiver_______________________________________________________________________________________7Low-Power OperationThe following suggestions will help you get maximum life out of your batteries.Shut the MAX218 down when it is not being used for transmission. The receivers can remain active when the MAX218 is shut down, to alert your system to exter-nal activity.Transmit at the highest practical data rate. Although this raises the supply current while transmission is in progress, the transmission will be over sooner. As long as the MAX218 is shut down as soon as each transmis-sion ends, this practice will save energy.Operate your whole system from the raw battery volt-age rather than suffer the losses of a regulator or DC-DC converter. If this is not possible, but your system is powered from two cells and employs a 3V DC-DC con-verter to generate the main logic supply, use the circuit of Figure 2. This circuit draws most of the MAX218’spower straight from the battery, but still provides logic-level compatibility with the 3V logic.Keep communications cables short to minimize capaci-tive loading. Lowering the capacitive loading on the transmitter outputs reduces the MAX218’s power con-sumption. Using short, low-capacitance cable also helps transmission at the highest data rates.Keep the S —H —D —N –pin low while power is being applied tothe MAX218, and take S —H —D —N –high only after V CC has risen above about 1.5V. This avoids active operation at very low voltages, where currents of up to 150mA can be drawn. This is especially important with systems pow-ered from rechargeable cells;if S —H —D —N –is high while the cells are being trickle charged from a deep discharge,the MAX218 could draw a significant amount of the charging current until the battery voltage rises above 1.5V.Pin Configuration ChangeThe Pin Configuration shows pin 2 as N.C. (no con-nect). Early samples had a bypass capacitor for the internal reference connected to pin 2, which was labeled REF. This bypass capacitor proved to be unnecessary and the connection has been omitted. Pin 2 may now be connected to ground, left open, or bypassed to GND with a capacitor.EIA/TIA-232E and_____________EIA/TIA-562 StandardsRS-232 circuits consume much of their power because the EIA/TIA-232E standard demands that the transmit-ters deliver at least 5V to receivers with impedances that can be as low as 3k Ω. For applications where power consumption is critical, the EIA/TIA-562 standard provides an alternative.EIA/TIA-562 transmitter output voltage levels need only reach ±3.7V, and because they have to drive the same 3k Ωreceiver loads, the total power consumption is con-siderably reduced. Since the EIA/TIA-232E and EIA/TIA-562 receiver input voltage thresholds are the same, interoperability between EIA/TIA-232E and EIA/TIA-562 devices is guaranteed. Maxim’s MAX560and MAX561 are EIA/TIA-562 transceivers that operate on a single supply from 3.0V to 3.6V, and the MAX562transceiver operates from 2.7V to 5.25V while produc-ing EIA/TIA-562 levels.Figure 2.Operating from Unregulated and Regulated SuppliesMaxim cannot assume responsibility for use of any circuitry other than circuitry entirely embodied in a Maxim product. No circuit patent licenses are implied. Maxim reserves the right to change the circuitry and specifications without notice at any time.8___________________Maxim Integrated Products, 120 San Gabriel Drive, Sunnyvale, CA 94086 (408) 737-7600©1995 Maxim Integrated ProductsPrinted USAis a registered trademark of Maxim Integrated Products.M A X 2181.8V to 4.25V-Powered,True RS-232 Dual Transceiver ___________________Chip TopographyTRANSISTOR COUNT: 571SUBSTRATE CONNECTED TO GNDC1+GND T1OUT SHDN ENT2OUTGND T1INLXV+R2IN R1OUTT2IN R2OUT0.101" (2.565mm)0.122" (3.099mm)R1IN C1-V-GNDVCC______3V-Powered EIA/TIA-232 and EIA/TIA-562 Transceivers from Maxim。

GSK-218MC(总线)调试流程1:上电后,首先对三轴驱动参数初始化,解除ERR-28号报警。

初始化方法:在EE-DEF菜单下按回车键即可。

2:写入驱动相关参数:PA8=100.,在EE-SET菜单下保存。

3:写入主轴驱动参数:PA4=3,PA19=70,PA122=1,PA28=1在EE-SET菜单下保存4:机床总电断电。

5:系统上电6:插入U盘,MDI方式,按【设置】键,将参数保护开关=1,写入密码ADMIN. 7:按【数据】软菜单,再按【数据输入】,选择相应菜单,分别复制U盘中的梯图、系统参数、程序。

其中系统参数输入后,按【数据还原】才能生效。

注意:U盘中有两个梯图为圆盘梯图,Ladchi00.txt为plc信号说明,为斗笠刀库梯图,Ladchi01.txt为plc信号说明。

四个文件都传入系统。

用参数P53#0选择要运行的梯图,P53#0=0运行圆盘梯图,P53#0=1运行斗笠梯图。

8:电机零点的设置:按有关说明设定.9:电子齿轮比设定。

(1)齿轮比可在驱动PA12/PA13参数里设定,也可在系统参数(数参)P160-162(分子),P165-P167(分母)里设定。

计算方法如下:131072/丝杠螺距x1000. (机械传动比为1:1)。

下面根据不同机型参数设定如下:螺距10mm,机械传动比1:1,电子齿轮比为8192/625螺距12mm,机械传动比1:1,电子齿轮比为,4096/375螺距6mm,机械传动比1:1,电子齿轮比为,8192/37510:有关PLC参数的设定。

K0.0=1 PLC参数允许修改(刀库数据,存储器,定时器)K1.0=1 带刀库K5.0=1 带外接手轮K7.5=0 带外接急停K9.1=1油位检测有效K9.5=1 冷却电机过载有效K9.3=1刀库电机过载有效D100=16/20/24 总刀位数C100=16/20/24 总刀位数其中圆盘刀库时设定:K10.5=1刀库计数开关选择常闭型。

产品微课GSK218MC数控系统配斗笠式刀库的使用方法与维护四大主营GSK series CNC systemGSK系列数控系统铣床•GSK微课 | GSK25i数控系统软限位调整方法•GSK微课 | GSK988T系列数控系统软限位调整方法•GSK微课 | GSK980TDc数控机床液压卡盘内外卡设置方法•GSK微课 | GSK 988T系列数控机床液压卡盘内外卡设置方法•GSK微课 | 加工中心电池电压低、参考点丢失故障排除方法•GSK微课 | GSK 218MC数控系统各轴限位调整方法•GSK微课 | GSK 218MC数控系统通信调整方法•GSK微课 | 加工中心圆盘式刀库出现“乱刀”故障的诊断与故障排除•GSK微课 | 圆盘式刀库(机械手)卡刀故障及解决方法•GSK微课 | 直线电机编码器调零方法•GSK微课 | GSK218MC数控系统分度工作台调整方法•GSK微课 | GSK218MC数控系统主轴调整方法•GSK微课 | GSK 980TDi对刀视频教学•GSK微课 | 928TD-L配绝对值编码器电机限位与零点设置办法•GSK微课 | GSK 988T系列数控车床对刀方法视频教学•GSK微课 | GSK 218MC数控系统螺距补偿调试流程•GSK微课 | GSK 218MC数控系统偏置显示、修改与设置步骤•GSK微课 | GSK 218MC数控系统图形显示功能•GSK微课 | GSK 218MC数控系统位置页面显示的五种方式•GSK微课 | GSK 218MC数控系统总线伺服参数显示、修改与设置功能•GSK微课 | GSK 218MC数控系统刚性攻丝回退功能•GSK微课 | GSK 218MC数控系统系统电子齿轮比计算•GSK微课 | GSK 218MC数控系统手脉中断功能与手动干预功能•GSK微课 | GSK 218MC数控系统程序再启动功能•GSK微课 | GSK 218MC数控系统反向间隙补偿的设置•GSK微课 | GSK 218MC数控系统零点设置方法•GSK微课 | GSK 218MC数控系统配斗笠式刀库的使用方法与维护•GSK微课 | GSK 218MC数控系统配机械手刀库的使用方法与维护•GSK微课 | GSK 218MC数控系统数据的备份、还原与传输功能•GSK微课 | 绝对式编码器拆装及调零步骤•GSK微课 | GSK 218MC数控系统螺补显示、修改与设置方法•GSK微课 | 988TD侧面钻孔攻丝•GSK微课 | 988TD端面钻孔攻丝•GSK微课 | GSK 988TA数控系统CS轴轮廓控制功能调试方法•GSK微课 | 928 CNC M81~M84使用说明视频教程•GSK微课 | GSK 928 CNC 绝对值编码器限位和零点设置课程视频教程•GSK微课 | GSK 928 CNC 自动送料后台功能的使用办法视频教程•GSK微课 | GSK 988TA数控系统动力头功能调试方法•GSK微课 | GSK 988TA数控系统主轴功能调试方法•GSK微课 | GSK 928TD-L/928Ti自定义指令功能使用办法•GSK微课 | GSK 986CNC系统手脉功能视频教程•GSK微课 | GSK 988T数控机床精度-反向间隙补偿视频教程•GSK微课| GSK 986CNC机床配置及网络连接包括故障排除办法视频教程•GSK微课 | 用接近开关实现定向的安装调试方法•GSK微课 | GR伺服陷波器调试应用•技术浅析 | 数控系统中同步控制及自动对刀功能实现•产品推介 | GSK 25i四轴高速加工中心解决方案•产品推介 | 钰鸿V-8 立式加工中心 X GSK25iMb数控系•产品推介 | GSK 218MC系列多功能加工中心应用解决方案•产品推介 | GSK 980MDi钻铣床数控系统钻孔应用解决方案•产品推介 | GSK 988TA系列性能车削中心应用解决方案•产品推介 | 广州宏力M-L46P 排刀式电主轴数控车床X GSK 988TD数控系统•产品推介 | 宝鸡数控BG46-SY双主轴车铣复合中心X GSK 988TD数控系统•产品推介| 安阳AD-25/625全功能数控车床X GSK 988TD数控系统•产品推介 | GSK 986Gs数控系统六通道多工位磨削应用解决方案•产品推介 | GSK XJT系列永磁同步直线电动机•产品推介 | GSK 980TDi数控系统功能应用•产品应用 | 熔喷布模头(喷丝板)加工•新品推介 | GSK 25iMc系列加工中心数控系统•GSK 机床数控化改造•应用案例 | GSK 25i数控系统配套威佑精机卧式加工中心在阀门加工行业的应用•应用案例 | GSK 25i数控系统 X 深圳宝佳TECH-V6C咖啡杯外壳加工的应用•应用案例 | JD-50L高速精雕机 X GSK 25i数控系统•应用案例 | GSK 25i系列加工中心数控系统案例集合-01•应用案例 | GSK 25i系列加工中心数控系统案例集合-02•应用案例 | GSK 25i系列加工中心数控系统案例集合-03•应用案例 | GSK 25i系列加工中心数控系统案例集合-04•应用案例 | GSK 25i系列加工中心数控系统案例集合-05•应用案例 | GSK 25i系列加工中心数控系统案例集合-06•应用案例 | GSK 25i系列加工中心数控系统案例集合-07•应用案例 | GSK 25i系列加工中心数控系统案例集合-08•应用案例 | GSK 218MC铣床加工中心数控系统案例集合-01•应用案例 | GSK 218MC铣床加工中心数控系统案例集合-02•应用案例 | GSK 218MC铣床加工中心数控系统案例集合-03•应用案例 | GSK 218MC铣床加工中心数控系统案例集合-04••应用案例 | GSK 218MC铣床加工中心数控系统案例集合-05•应用案例 | GSK 218MC铣床加工中心数控系统案例集合-06•应用案例| GSK 25i数控系统在无锡某叶片公司汽轮机叶片生产线的应用•应用案例 | GSK 25i数控系统在江门某公司宝佳V6C加工中心产品零件试样加工•应用案例| GSK 25i数控系统用于山西某公司德玛吉DMU 50 eVolution五轴加工中心的大修升级改造•应用案例 | GSK 25i数控系统用于山西某公司台湾FTC-1320V立式加工中心的大修升级改造•应用案例| GSK 25i数控系统在广州某公司新诺VMC640LH上轴承支架零件加工•应用案例 | 云南VMC850C配GSK 25i数控系统在佛山某公司吹膜机膜头加工的应用•应用案例| 宝佳V6C立加配GSK 25i数控系统在中山某客户铝合金门锁零件加工的应用•应用案例 | 宝佳V6C机床配GSK 25iMb数控系统加工中心在佛山市燃气具行业壳体加工的应用•应用案例 | VMC850E机床配GSK 25i数控系统在零件加工中的应用•应用案例| GSK 25iMb数控系统在佛山某公司加工中心上泵体、端盖加工的应用•应用案例 | GSK 25iM数控系统在天津某公司磨削生产线的应用•应用案例| GSK 25iMb数控系统在中山某公司新诺VMC850L 机床上服装纽扣装•应用案例| GSK 25iMb数控系统在某陶瓷公司瓷砖生产线的应用•应用案例 | 宝鸡VMC850L配GSK 25iMb-H加工中心在东莞市某公司塑胶模具加•应用案例| GSK 25iMb数控系统在东莞某公司云南机床CY-VMC850C加工中心上阀门加工的应用•应用案例 | 宝佳V6c机床配GSK 25iMb-V数控系统加工中心在深圳市某公司自动化设备机械零配件加工的应用•应用案例 | GSK 25iM数控系统在广州某公司新诺 VMC640L机床上汽车空调压缩机零件加工的应用•应用案例 | 皖南VMC850L加工中心配GSK 25i/GH数控系统在开平某公司卫浴阀芯主体加工的应用•应用案例 | 广州宏力M-V85a立式加工中心 X GSK25iMb数控系统•应用案例 | 宏力M-V85a加工中心配GSK 25i数控系统在中山某客户机械部件加工的应用•应用案例| C-66数控车床配GSK 980TDi数控系统在揭阳某公司电线模具雕刻加工的应用•应用案例 | GSK 218数控系统用于佛山某加工厂普通铣床数控化专机改造•应用案例 | GSK 218MC数控系统在某机床厂公司花键轴铣床上的改造应用•应用案例 | GSK 218MC数控系统在温州某公司弧齿机床上的改造应用•应用案例 | GSK 218MC数控系统在异型螺杆铣床上的改造应用•应用案例 | GSK 218MC数控系统在齿条加工领域的应用•应用案例 | GSK 988TA数控系统、GSK 218Mc数控系统在吹瓶模具中的加工应用•应用案例 | GSK 988T数控系统、GSK 218MC数控系统在龙岩某公司刀杆加工的应用•应用案例 | GSK 218MC数控系统在河北某机床制造公司滚齿机上的应用•应用案例 | GSK 218MC-V数控系统在安徽某公司工具磨床上的改造应用•应用案例 | GSK 218MC-V数控系统在浙江某机床厂钻攻中心的应用•应用案例 | GSK 218MC-V数控系统在云南某机床厂全闭环双工位卧式加工中心的应用•应用案例| 宝鸡VMC850B加工中心配GSK 218MC-H在深圳某客户圆球加工的应用•应用案例 | GSK 218MC-H数控系统在大连某公司麻花钻专机上的应用•应用案例 | 宝鸡VMC850L机床配GSK218MC-H数控系统在湖北随州某公司环保机车配件加工的应用•应用案例 | 宝鸡VMC850L加工中心配GSK 218MC-H数控系统在锥面加工的应用•应用案例 | 宝鸡VMC850L机床配GSK 218MC数控系统在广州某公司锻钢加工的应用•应用案例| GSK 980MDc数控系统在江西某鑫龙机械厂木工机上的应用•应用案例 | GSK 990MC数控系统在阳江某公司磨刀机床上的改造应用•应用案例 | GSK 980MDi数控系统在河北某公司石墨加工的应用车床•应用案例 | GSK 988TA数控车床系统案例集合-01•应用案例 | GSK 988TA数控车床系统案例集合-02•应用案例 | GSK 980TDc数控车床系统案例集合-01•应用案例 | GSK 980TDc数控车床系统案例集合-02•应用案例 | GSK 988TD数控车床系统案例集合-01•应用案例 | GSK 988TD数控车床系统案例集合-02•应用案例 | GSK 980TDi数控车床系统案例集合-01•应用案例 | GSK 980TDi数控车床系统案例集合-02•应用案例 | GSK 980TDi数控车床系统案例集合-03•应用案例| GSK 988TD双通道系统在广州某公司车削中心上的加工应用•应用案例| GSK 988TD系统在山东威海某公司双通道车铣复合卧式加工中心机床上的应用•应用案例| GSK 988TD系统在江苏扬州某公司双通道车削中心机床上的加工应用•应用案例 | GSK988TD数控系统应用于车床加工铝合金和不锈钢的断屑功能•应用案例 | 宝鸡BG36数控车床配GSK 988TD数控系统在中山某公司破壁机机头加工的应用•应用案例| GSK 988TD系统在四轴联动车铣复合机床上凸轮槽加工应用•应用案例| GSK 988TD双通道数控系统在顺德某机械厂钻孔机上的应用•应用案例 | GSK 980TC3数控系统在浙江某机床厂适配桁架的应用•应用案例 | GSK 980TC3数控系统在重庆某机床厂数控机床上的精磨应用•应用案例 | GSK 988TA数控系统多边形加工应用•应用案例 | GSK988TA数控系统在沈阳 SH36数控车床上音响配件加工的应用•应用案例 | GSK 988TA数控系统、GSK 218Mc数控系统在吹瓶模具中的加工应用•应用案例 | 沈阳HTC3650车床配GSK 988TA数控系统在广东某客户圆弧槽加工的应用•应用案例| 沈阳V6i立车配GSK 988TA数控系统在佛山某客户铸铁轮加工的应用•应用案例 | 沈阳HTC3650车床配GSK 988TA数控系统在东莞市某公司叶轮加工的应用•应用案例 | 沈阳机床HTC16-6配GSK 988TA系统数控车床在佛山某公司电机转子外壳加工的应用•应用案例 | GSK 988T数控系统用于山西某公司德玛吉CTX-twin 车削加工中心大修升级改造•应用案例 | GSK 988T数控系统用于山西某公司哈挺T42车削中心的大修升级改造•应用案例 | 宝鸡机床BG46配GSK 988T数控系统排刀数车床在佛山某公司橡胶密•应用案例 | 宝鸡机床HK80B/2000机型配GSK988T数控系统在江门某机械公司电机外壳加工的应用•应用案例| 沈阳CHK52、宝鸡CK50S数控车床配GSK988T数控系统在广东东莞某公司电机轴加工的应用•应用案例 | GSK 980TDi数控系统在珠海某公司车床上长轴滚花加工的应用•应用案例| GSK980TDi数控系统用于佛山某公司普通车床的数控化改造•应用案例| GSK 980TDi数控系统在沈阳CAK5085车床上车蜗杆的应用•应用案例| GSK980TDi数控系统用于佛山某公司C6180*1500普通车床的数控化•应用案例| GSK 980TDi数控系统用于广州某公司购买新机CK46P的功能配置加装•应用案例| 大连6180X1500普通车床加配GSK980TDi数控系统在佛山某公司轮毂模具雕刻加工的应用•应用案例 | GSK980TDi数控系统用于佛山某公司CY6140-1500普通车床的数控化改造•应用案例 | GSK 980TDi摩擦补偿功能应用案例•应用案例 | GSK 980TDc数控系统在浙江某公司刹车片加工的应用•应用案例 | GSK 980TDc数控系统在东莞某公司旋压机上的应用•应用案例 | GSK 980TDc数控系统在重庆某公司滚齿机上的应用•应用案例| 宝鸡SK50S配GSK 980TDC数控系统及威达VMC640配GSK 25i数控系统在东莞某公司注塑机螺杆头加工•应用案例| 宝鸡SK50S/2000配GSK 980TDC数控系统在深圳某公司太阳能滚筒加工的应用•应用案例| GSK 928TD-L数控系统在数控车床上加工多边形的应用•应用案例 | GSK 928TD-L数控系统在浙江嘉兴某轴承厂大导程8字油槽加工的应用•应用案例 | 金汤C6150双山轨平床车配GSK 980TDb数控系统在广州某公司泵体螺纹加工的应用•应用案例 | GSK 988TB系统对同向平行双螺杆加工的应用•应用案例| GSK 988TB系统在G-210MC车铣复合机床上铣削偏心轴扁位加工应用•应用案例 | GSK 988TR数控系统在安徽某马鞍山德善科技有限公司桁架上的应用磨削/齿轮加工•应用案例 | GSK 986G/GS磨床数控系统案例集合-01•应用案例 | GSK 986G/GS磨床数控系统案例集合-02•应用案例 | GSK 986G/GS磨床数控系统案例集合-03•应用案例 | GSK 986Gs数控系统在某曲轴公司生产线的应用•应用案例 | GSK 986G数控系统应用于东莞某公司螺杆加工普通磨床数控化改造•应用案例 | GSK 986数控系统在浙江某公司端面磨削的应用•应用案例| GSK986磨床数控系统用于东莞某加工厂外圆磨床数控化专机改造•应用案例 | GSK 986系统在东莞某公司螺杆磨削应用•应用案例 | GSK 986系统在四川某公司高速凸轮磨削应用•应用案例 | GSK 986系统在四川某公司高速凸轮磨削应用•应用案例 | GSK 986系统在东莞某公司螺杆磨削应用•应用案例 | GSK 986数控系统在浙江某公司偏心圆磨削的应用•应用案例 | GSK 25iM数控系统在天津某公司磨削生产线的应用•应用案例| GSK 25iG系统在重庆某机床厂齿轮加工机床上的应用GSK series Industrial RobotGSK系列工业机器人上下料•新品推介 | GSK焊接单元•应用案例 | 龙门移动式机器人上下料工作站•应用案例 | GSK RB08 搬运机器人案例集合-01•应用案例 | GSK RB08 搬运机器人案例集合-02•应用案例 | GSK RB08 搬运机器人案例集合-03•应用案例 | GSK RB08 搬运机器人案例集合-04•应用案例 | GSK RB08 搬运机器人案例集合-05•应用案例 | GSK RB08 搬运机器人案例集合-06•应用案例 | GSK RB08 搬运机器人案例集合-07•应用案例 | GSK RB08 搬运机器人案例集合-08•应用案例 | GSK RB15L搬运机器人案例集合-01•应用案例 | GSK RB15L搬运机器人案例集合-02•应用案例 | GSK RB20 搬运机器人案例集合-01•应用案例 | GSK RB20 搬运机器人案例集合-02•应用案例 | GSK RB20 搬运机器人案例集合-03•应用案例 | GSK RB20 搬运机器人案例集合-04•应用案例 | GSK RB20 搬运机器人案例集合-05•应用案例 | GSK RB50 搬运机器人案例集合-01•应用案例 | GSK RB50 搬运机器人案例集合-02•应用案例 | GSK RSP600 水平机器人案例集合-01•应用案例 | GSK RMD系列工业机器人案例集合-01•应用案例 | GSK RMD系列工业机器人案例集合-02•应用案例 | GSK RMD系列工业机器人案例集合-03•应用案例 | GSK RMD系列工业机器人案例集合-04•应用案例 | GSK RMD系列工业机器人案例集合-05•应用案例 | GSK RB08A3 搬运机器人案例集合-01•应用案例 | GSK RB03机器人在广州某电子公司装配自动化生产线应用•应用案例 | GSK RB06L机器人应用于东莞某公司注塑取件•应用案例 | GSK RB08机器人在清远某公司注塑自动化生产的应用•应用案例 | GSK RB08机器人应用于中山某公司的塑料扣件自动压装•应用案例 | GSK RB08机器人应用于深圳某公司漏斗产品注塑件自动下料装配•应用案例 | GSK RB08机器人应用于金利某公司激光焊接上下料•应用案例 | GSK RB08机器人在某家电公司实现水壶外壳自动生产线上下料应用•应用案例 | GSK RB08机器人精密管接头自动加工的应用•应用案例 | GSK RB08机器人应用于佛山某公司热水壶冲压连线•应用案例 | GSK RB08机器人应用于湖北某公司淬火机上下料•应用案例 | GSK RB08机器人应用于广州某公司阀体上下料•应用案例 | GSK RB08机器人应用于深圳某公司手柄盖嵌件上下料•应用案例 | GSK RB08机器人应用于清远某公司组装线上下料应用•应用案例 | GSK RB08机器人应用于清远某公司拉深下料应用•应用案例 | GSK RB08A3搬运机器人在深圳某公司保温壶真空套外层上下料应用•应用案例 | GSK RB08A3机器人应用于马来西亚某公司钢管折弯上下料应用•应用案例 | GSK RB15L机器人应用于南昌某公司铝管自动化上下料•应用案例 | GSK RB15L机器人应用于摩托车发动机箱体自动生产线•应用案例 | GSK RB15L机器人在深圳某家电公司配合数控铣床实现压铸件自动生产应用•应用案例 | GSK RB15L机器人应用于广东某公司幕墙材料上下料•应用案例 | GSK RB20机器人在广州某玻璃制造公司灯管制造产线应用•应用案例 | GSK RB20佛山某公司压铸下料应用•应用案例 | GSK RB20机器人在惠州某公司自行车轮毂零件上下料加工的应用•应用案例 | GSK RB20珠海某公司滚边上下料应用•应用案例 | GSK RB20机器人应用于广州某公司数控上下料•应用案例 | GSK RB20机器人应用于东莞某公司瓷砖上料搬运•应用案例 | GSK RB50机器人在广东某公司自动沾浆浮砂应用•应用案例 | GSK RB50机器人在莱州某公司机床加工自动化生产应用•应用案例 | GSK RB50机器人应用于深圳某公司托盘专机上下料•应用案例 | GSK RB50机器人在西安某公司自动换刀项目的应用•应用案例 | GSK RMD08搬运机器人在深圳某家电公司真空内容器上下料应用•应用案例 | GSK RMD20机器人在某家电公司实现水壶装饰板自动生产线上下料应用•应用案例| GSK RMD300机器人应用于佛山某公司电镀钢板上下料应用•应用案例 | GSK RSP600B15水平机器人应用于湖北某公司木板搬运应用焊接•应用案例 | GSK RH06焊接机器人在柳州某公司车厢焊接应用•应用案例 | GSK RH06机器人在安徽某环保公司铝模焊接应用•应用案例 | GSK RH06机器人在新加坡某公司机器焊接应用•应用案例 | GSK RH06焊接机器人在广州某公司焊接加工的应用•应用案例 | GSK RB08机器人应用于金利某公司激光焊接上下料•应用案例 | GSK RB08A3机器人在深圳某公司大方通焊接的应用•应用案例 | GSK RB20机器人在浙江某环保科技有限公司支撑件焊接中的应用冲压•应用案例 | GSK RMD08机器人在深圳某公司冲压内容器自动生产应用•应用案例 | GSK RMD08机器人应用于清远某公司完成热水壶壳体冲压•应用案例 | GSK RMD08机器人应用于清远某公司1185左右面板自动冲压产线•应用案例 | 广数 RMD08四轴机器人在佛山某公司金属冲压生产线的应用•应用案例 | GSK RMD08应用于浙江某公司不锈钢杯体冲压应用•应用案例 | GSK RMD08机器人应用于花都某公司汽车空调零件冲压应用•应用案例 | GSK RMD08机器人在江门台山某公司酒吧杯冲压生产线的应用•应用案例 | GSK RMD20机器人在广州某公司冲压、激光切割自动上下料生产应用•应用案例 | GSK RB20机器人在山东某公司长条料冲压上下料产线应用•应用案例| GSK RB08机器人在广州某家电公司冲压自动化生产线应用•应用案例 | GSK RB08、RB20搬运机器人应用于某公司自动冲压产线•应用案例 | GSK RB15L应用于广东某公司空气弹簧冲压连线码垛•应用案例 | GSK RMD08 机器人在深圳某五金公司剪板自动堆垛应用•应用案例 | GSK RMD50机器人应用于清远某公司多种产品的分向码垛•应用案例 | GSK RMD50机器人在某公司整箱蛋卷自动码垛应用•应用案例 | GSK RMD50 机器人在广州某公司保温壶真空套码垛应用•应用案例| GSK RMD120机器人应用于珠海某公司砂轮码垛应用•应用案例| GSK RMD120机器人在南海某新材料公司泥棒码垛项目的应用•应用案例 | GSK RMD120机器人在某公司瓷砖自动码垛应用•应用案例| GSK RMD120机器人在东莞某公司双烤箱产线码垛应用•应用案例 | GSK RB165重庆某公司大型件搬运应用•应用案例| GSK RMD200机器人应用于江门某公司完成米袋码垛•应用案例 | GSK RB210机器人佛山搪瓷上下料打磨/雕刻•应用案例 | GSK RB08机器人在某公司汽车零配件去毛刺应用•应用案例 | GSK RB08机器人某公司散热器打磨的应用•应用案例 | GSK RB08东莞某公司不锈钢板件去毛刺应用•应用案例 | GSK RB08东莞某公司不锈钢盖打磨抛光应用•应用案例 | GSK RB08东莞某公司不锈钢盖打磨抛光应用•应用案例 | GSK RB08机器人应用于中山某公司不锈钢厨具喷砂抛光应用•应用案例 | GSK RB50机器人沙滤机打磨的应用•应用案例 | GSK RB20机器人在通信行业中的铝压铸滤波器打磨去毛刺应用•应用案例 | GSK RB20 武汉某汽车缸体自动打磨应用•应用案例 | GSK RB20佛山某公司医疗器械零部件打磨抛光应用•应用案例 | GSK RB20机器人应用于广州某公司泡沫雕刻•应用案例 | GSK RB20东莞某公司印刷钢板打磨抛光应用喷涂/其它•应用案例 | GSK RB08机器人应用于约旦某公司牛仔裤喷涂•应用案例 | GSK RB08机器人在湖北某公司制动盘自动喷涂生产线应用•应用案例 | GSK RB08机器人应用于中山某公司电子壳体喷涂应用•应用案例 | GSK RB08A3机器人在柳州某公司汽车配件自动化喷涂应用•应用案例 | GSK RB15L机器人应用于广州某公司喷粉•应用案例 | GSK RB20机器人应用于澳大利亚某公司壳体内表面金属喷粉应用•应用案例 | GSK RB08应用于花都某公司头盔面罩等离子清洗应用•应用案例 | GSK RSP600A15水平机器人应用于天津某公司玻璃支架涂胶应用•应用案例 | GSK RB50机器人应用于株洲某公司沙模粘浆淋沙应用。

大连数控通讯软件NetDnc使用手册V4.02008.7大连数控股份有限公司中国·大连目录一 硬件说明 (1)1.上位机和下位机的串口连接 (1)2.上位机和下位机的以太网连接 (1)二软件说明 (2)三上位机的软件安装 (3)四软件使用说明 (6)4.1 通讯模式选择 (6)4.2 建立连接 (11)4.2.1 网络连接 (11)4.2.2 串口连接 (13)4.3 传送G代码文件 (14)4.3.1 上传G代码文件 (14)4.3.2 下载G代码文件 (15)4.4 传送PLC文件 (15)4.4.1 上传PLC文件 (15)4.4.2 下载PLC文件 (16)4.5 传送参数文件 (16)4.5.1 上传参数文件 (16)4.5.2 下载参数文件 (16)4.6 用拖拽的方法传输文件 (16)4.7 其他 (20)4.7.1 设置系统路径 (20)4.7.2 设置串口 (22)4.7.3 修改密码 (23)4.8 边传边加工 (23)一 硬件说明上位机:PC机、笔记本电脑。

下位机:大连数控配备网络功能的,大连数控31/32数控系统(配备软件版本7.09版及以后版本)。

1.上位机和下位机的串口连接大连数控系统支持在上位机和下位机间的串口通讯,串口线支持三线制和七线制,推荐使用三线制。

PC计算机数控装置2.上位机和下位机的以太网连接通过以太网口与外部计算机连接是一种快捷、可靠的方式。

大连数控网络通讯有两种连接方式:(1)用网线直连方式与电脑连接(直连网线制作见图1.3);(2)用HUB转接方式,即先用网线连接到HUB(集线器),再经HUB连入局域网,与局域网上的其他任何计算机连接,此方式用普通网线即可(见图1.4)。

在硬件上,配备网络功能的数控系统提供了以太网口接口。

PC计算机数控装置HUB(集线器)数控装置二软件说明上位机操作系统为windows系列,推荐使用windows 2000/xp。

GSK 梯形图编辑软件使用说明GSK 梯形图编辑软件是GSK 218M以及GSK 990MA系列铣床数控系统在PC上的梯形图编辑器,主要提供了GSK 218M以及GSK 990MA系列梯形图的编辑、转换、查错和打印功能。

本软件可运行于Windows 98、Windows Me、Windows 2000、Windows XP和Windows 2003。

1启动软件GSK 梯形图编辑软件是一个绿色软件,无须安装。

软件包内包含Lad Edit.exe 和Diag.mea两个文件和一个LadFile的文件夹,LadFile文件夹里含有系统的标准梯形图。

双击Lad Edit.exe便可运行软件,打开梯形图之后界面如下:2功能介绍2.1文件菜单文件菜单里包括新建、打开和保存程序文件,生成可执行的梯形图文件或二进制文件,打印、打印预览和打印设置,最近打开的文件列表等功能。

2.2编辑菜单编辑菜单包括梯形图的剪切、复制、粘贴、查找、转换和编辑等功能。

2.3查看菜单控制工具栏、状态栏、输出窗口和指令表窗口的显示和隐藏。

2.4窗口菜单控制各个窗口口的选择和布局。

2.5帮助菜单本软件的版本信息。

3使用说明3.1编辑3.1.1图形的选择在梯形图的编辑视图中,以黑色的矩形阴影表示光标,在两条母线之间的图形编辑区单击鼠标左键,选择需要编辑图形单元的位置。

如下图:在进行块选择时,在块的起始位置按下鼠标左键,并拖动至块的结尾行,在松开左键之前,选择的区域周围以点线的矩形表示,松开后整块梯形图反色,即表示该范围内的梯形图被选定,可以进行下一步操作,如剪切,删除,复制等.3.1.2剪切选定需要编辑的梯形图区域后,有三种途径实现该操作:1.单击鼠标右键弹出环境菜单后选择剪切;2.选择主菜单的编辑[Alt+E]---剪切[Alt+T];3.直接快捷键[Ctrl+X];剪切掉的内容放入剪贴板中,可以通过粘贴操作将剪贴板上的内容复制在梯形图。

GSK数控模拟软件(980TDa)使用说明·模拟软件截图其视图部分主要分成以下几个部分:三维仿真视图、系统液晶显示屏幕窗口、系统编辑键盘窗口、系统机床面板窗口。

当选择机床面板上的[附加面板]按钮时,显示附加面板窗口。

·推荐配置为保证软件的运行流畅,推荐PC硬件配置及运行环境:CPU主频:800MHz以上内存:128M以上显卡:相当NVIDIA Geforce3级别以上显卡最佳分辨率:1280X1024以上操作系统:Windows98/2000/XP/2003·模拟机床部件床身:二轴车床,前刀架坐标系。

(行程X轴235mm,Z轴630mm)。

刀架:四工位单向换刀刀架。

主轴:变频主轴,无档位控制(M41/42/43/44)。

卡盘:外卡方式,M12/13控制。

刀具:多种刀具可选。

尾座:暂无。

附加机床面板:急停、取消限位、手轮。

·模拟CNC模拟CNC与980TDa V8.03版本相同。

第一章菜单栏该模拟软件中菜单栏如下图所示:1.1 文件菜单选择菜单栏中[文件]菜单项时,显示文件子菜单,如下图所示:1、保存零件选择文件子菜单下[保存零件]菜单项时,弹出另存为对话框,如下图所示:在此输入文件名,可以保存当前的零件模型数据到磁盘中。

2、载入零件选择文件子菜单下[载入零件]菜单项时,弹出打开对话框,如下图所示:在此对话框中选择要打开的零件模型数据文件,可以将该文件中保存的零件模型加载到软件的三维仿真图中。

3、退出选择文件子菜单下[退出]菜单项时,可以退出关闭软件,停止仿真。

1.2 机床菜单选择菜单栏中[机床]菜单项时,显示机床子菜单,如下图所示:当选择[选择刀具]菜单项时,弹出选择刀具对话框,如下图所示:可以在此设置刀架上各号刀的类型,详细设置见第三章3.3节。

1.3 工件菜单选择菜单栏中的[工件]菜单项时,显示工件子菜单,如下图所示:1、拆除工件选择工件子菜单项中的[拆除工件]菜单项时,可以拆除三维仿真图形中的工件。

串口通讯软件说明书串口通讯软件为Windows界面,用于PC端向CNC端发送文件、接收文件,或者进行DNC加工。

该软件可运行于Win98、WinMe、WinXP及Win2K。

1 程序启动:直接运行GSK Comm .exe程序。

程序启动后界面如下:2 功能介紹:1.文件菜单文件菜单里包括新建、打开和保存程序文件,打印和打印设置,最近打开的文件列表等功能。

2.编辑菜单编辑菜单包括剪切、复制、粘贴、撤消、查找、替换等功能。

3.串口菜单主要是串口的打开和设置。

4.传输方式菜单包括DNC传输方式、文件发送传输方式、文件接收传输方式。

5.查看菜单工具栏和状态栏的显示和隐藏。

6.帮助菜单本软件的版本信息。

3 软件使用:1. DNC传输方式注:需要将系统I/O通道设为01) 通过文件菜单的“打开”按钮或者工具栏的打开按钮打开程序文件,有必要的话可以利用本软件再进一步编辑。

2) 打开并设置好串口,如上图所示,选择适用于GSK218M,系统默认的DNC波特率是38400,可通过参数重新设置(具体参考218M系统操作说明书)。

218M系统设置为数据位8位,停止位0位,无奇偶校验。

3) 第一和第二步顺序可相互交换,不影响接下来的传输和加工;但接下去的步骤必须按顺序操作,否则会影响传输和加工效果。

4) CNC端和机床准备好了之后,按下CNC面板上的按钮。

5) 打开传输方式菜单的“DNC”菜单项或者是按下工具栏的DNC传输按钮,找到程序开始传送数据。

6) 当“发送字节”数停止时,按下CNC面板上的键接收数据,然后再按下CNC面板上的按钮开始加工。

7) 接下去的可以正常加工的方式进行操作。

8)传输开始后,本程序会显示出传输的情况,包括传输的文件名,传输的字节数,传输的行数,传输所用的时间和传输的速度(字节/秒);界面如下:此时除结束传输之外,请不要对本软件进行其它的操作。

加工完后按键取消操作。

2. 发送文件传输方式1) 进入设置页面中的数据界面,根据传输内容通过方向键红色标志移动到“数据输入”下的相应方框内,按回车键。

M218系统用户手册章节目录第一章 M218系统架构1.1 应用案例1.2 系统架构图1.3 元器件清单第二章 M218控制器经Modbus与HMI的通讯2.1 概述2.2 串行通讯硬件接线图2.3 与HMI通过映射地址的方式通讯2.4 与HMI通过符号表的方式共享变量第三章 M218控制器以太网通讯3.1 概述3.2 内置以太网口硬件接线图3.3 以太网通讯组态步骤3.4 以太网通讯程序实例第四章 通过Modbus通讯控制ATV3034.1 概述4.2 硬件接线图4.3 变频器ATV303通讯参数设置4.4 Modbus通讯组态步骤4.5 通讯程序实例第五章 通过模拟量方式控制ATV3035.1 概述5.2 硬件接线图5.3 变频器ATV303控制方式设置5.4 SoMachine软件中模拟量组态步骤5.5 通讯程序实例第六章 PTO方式控制Lexium23C6.1 概述6.2 硬件接线图6.3 Lexium23C通讯参数设置6.4 SoMachine软件中PTO组态步骤6.5 通讯程序实例第七章 M218控制器HSC7.1 概述7.2 硬件接线图7.3 内置HSC组态步骤7.4 HSC程序实例综述 本章给出了本书中M218系统架构的介绍本章内容1.1应用案例简述 本节中给出一个具体的应用案例,用户可参照案例中相应的元器件设备的配置参考步骤以及程序,编制自己的应用程序.案例描述 某客户开发一套立式间歇式包装机,现选用Schneider Electric 的OEM Solution方案来集成系统,其具体硬件配置要求如下:1)人机接口:选用XBTGT2330;2)PLC: 选用TM238LFDC24DT;3)变频器: 选用ATV303;4)饲服驱动器: 选用Lexium23C;5)编码器: 选用XCC1510PS11Y;1.2系统应用架构网络拓扑图简述 本节中给出了上节应用案例中方案的网络拓扑图,用户可以非常 直观的了解整个方案的架构。

串口通讯软件说明书

串口通讯软件为Windows界面,用于PC端向CNC端发送文件、接收文件,或者进行DNC加工。

该软件可运行于Win98、WinMe、WinXP及Win2K。

1 程序启动:

直接运行GSK Comm .exe程序。

程序启动后界面如下:

2 功能介紹:

1.文件菜单

文件菜单里包括新建、打开和保存程序文件,打印和打印设置,最近打开的文件列

表等功能。

2.编辑菜单

编辑菜单包括剪切、复制、粘贴、撤消、查找、替换等功能。

3.串口菜单

主要是串口的打开和设置。

4.传输方式菜单

包括DNC传输方式、文件发送传输方式、文件接收传输方式。

5.查看菜单

工具栏和状态栏的显示和隐藏。

6.帮助菜单

本软件的版本信息。

3 软件使用:

1. DNC传输方式

注:需要将系统I/O通道设为0

1) 通过文件菜单的“打开”按钮或者工具栏的打开按钮打开程序文

件,有必要的话可以利用本软件再进一步编辑。

2) 打开并设置好串口,如上图所示,选择适用于GSK218M,系统默认的

DNC波特率是38400,可通过参数重新设置(具体参考218M系统操作

说明书)。

218M系统设置为数据位8位,停止位0位,无奇偶校验。

3) 第一和第二步顺序可相互交换,不影响接下来的传输和加工;但接下去的

步骤必须按顺序操作,否则会影响传输和加工效果。

4) CNC端和机床准备好了之后,按下CNC面板上的按钮。

5) 打开传输方式菜单的“DNC”菜单项或者是按下工具栏的

DNC传输按钮,找到程序开始传送数据。

6) 当“发送字节”数停止时,按下CNC面板上的键接收数据,然后

再按下CNC面板上的按钮开始加工。

7) 接下去的可以正常加工的方式进行操作。

8)传输开始后,本程序会显示出传输的情况,包括传输的文件名,传输的字

节数,传输的行数,传输所用的时间和传输的速度(字节/秒);界面如下:

此时除结束传输之外,请不要对本软件进行其它的操作。

加工完后按键

取消操作。

2. 发送文件传输方式

1) 进入设置页面中的数据界面,根据传输内容通过方向键红色标志移动到

“数据输入”下的相应方框内,按回车键。

2) 打开并设置好串口,波特率只能是115200,数据位、停止位和奇偶校验

与DNC传输时相同。

3)打开传输方式菜单的“发送文件”菜单项或者是按下工具栏的

发送文件按钮,系统将会弹出以下对话框:

4)选择“添加文件”按钮,出现“选择分区”的对话框:

程序文件只能发送到“用户分区”,而系统配置文件和备份文件则只能发

送到系统分区,否则系统将不能识别该文件。

发送系统配置文件和备份文

件需要有系统厂商或者机床厂商的权限,可在CNC端设置页面中的“密码”设置

页面输入相关的密码设置。

5) 选择分区之后将会出现“打开文件”对话框,按住Shift或者Ctrl键便能选

择多个文件;最多可以选择399个文件。

6) 选择好文件之后点击“打开”按钮,返回“发送文件”对话框。

7) 发送到用户分区的程序文件名必须是以字母“O”开头,后带5位以内(包

括五位)数字的文件名。

否则程序会弹出以下对话框提示你更改文件名:

8)返回“发送文件”对话框后,点击“发送”按钮,文件开始发送并出现如下

对话框:

9)传输完毕。

注:1、系统在DNC方式时不能发送文件。

2、当系统处于工作状态时进行程序的传输操作,会影响系统当前的正常工

作。

3. 接收文件传输方式

1) 进入设置页面中的数据界面,根据传输内容通过方向键红色标志移动到

“数据输出”下的相应方框内,按回车键。

2)打开并设置好串口,波特率只能是115200,数据位、停止位和奇偶校验

与DNC传输时相同,不能改变。

3)打开传输方式菜单的“接收文件”菜单项或者是按下工具栏的

接收文件按钮,系统将会弹出以下对话框:

4)点击“获取目录”按钮可获取CNC中的文件列表。

5)选择所要传输的文件,按住Shift或者Ctrl键便能选择多个文件。

6)点出“开始接收”按钮,选择接收文件的存放地址,进行传输,出现以下对

话框:

7)传输完毕。

注:1、系统在DNC方式时不能接收文件。

2、当系统处于工作状态时进行程序的传输操作,会影响系统当前的正常工作。