铆钉有限元分析

- 格式:doc

- 大小:496.54 KB

- 文档页数:8

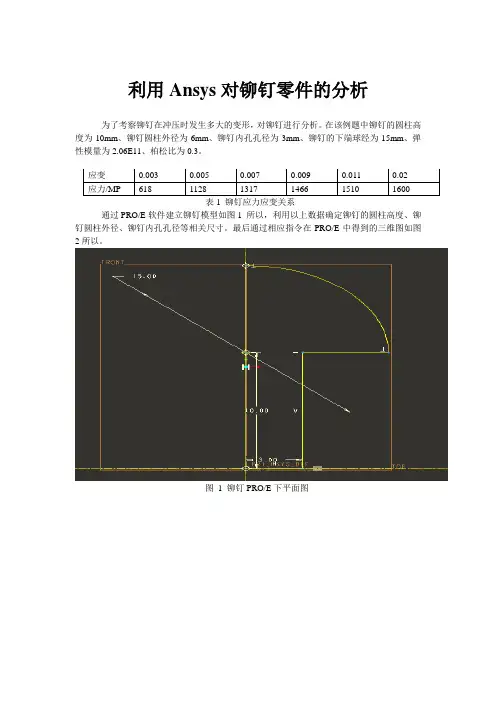

利用Ansys 对铆钉零件的分析 为了考察铆钉在冲压时发生多大的变形,对铆钉进行分析。

在该例题中铆钉的圆柱高度为10mm 、铆钉圆柱外径为6mm 、铆钉内孔孔径为3mm 、铆钉的下端球经为15mm 、弹性模量为2.06E11、柏松比为0.3。

表1 铆钉应力应变关系通过PRO/E 软件建立铆钉模型如图1 所以,利用以上数据确定铆钉的圆柱高度、铆钉圆柱外径、铆钉内孔孔径等相关尺寸。

最后通过相应指令在PRO/E 中得到的三维图如图2所以。

图 1 铆钉PRO/E 下平面图 应变0.003 0.005 0.007 0.009 0.011 0.02 应力/MP 618 1128 1317 1466 1510 1600图2 铆钉PRO/E下三维图在这里铆钉的PRO/E模型就已经建立好了,接下来需要把铆钉模型导入到Ansys中,为了实现利用ANSYS对PRO/E生成的铆钉实体模型进行模态分析,需要将PRO/E生成的模型导入ANSYS,把PRO/E的PART文件转换为ANSYS可识别的文件最常用的方法主要有以下2种。

第一种利用IGES格式文件进行数据交换,IGES是由ANSI.美国国家标准局公布为美国标准的,它以ASCII或二进制的形式存储图像,可以在不同的CAD系统间进行数据交换。

作为一种中间标准格式,IGES目前已经得到广泛的应用。

Ansys软件本身就设置了IGES转换过滤器,它支持IGES格式的数据文件输入。

而在PRO/E中也可以很方便的将建立的PART文件保存为IGES的格式。

因此通过IGES格式进行这两个软件之间的数据转换是比较常用的方法,而且比较容易实现。

虽然IGES作为一种常用的数据交换形式已经得到大部分人的认可,但是也存在一些问题,对于一些PRO/E生成的简单模型利用IGES格式可以很方便的导人到ANSYS中去,并且不会发生丢失线、面的失真现象,但是对于一些复杂的模型,利用这种格式导入后就容易丢失线、面而出现失真现象,继而影响分析结果。

铆钉在航空航天结构中的优化设计与分析导言铆钉作为一种常用的连接件,在航空航天结构中发挥着关键作用。

它承载着连接部件间的静态和动态载荷,并能够满足航空航天结构的要求。

本文将对铆钉在航空航天结构中的优化设计与分析进行探讨,以提高航空器的结构强度和安全性。

一、铆钉的基本原理铆钉是由铆钉本身和铆孔两部分组成的。

铆钉由杆身和头部构成,杆身一般为圆柱形,头部则呈现出不同的形状,如半圆形、扁圆形等。

铆孔是用钻头钻出的,其形状与铆钉的形状相匹配。

当铆钉插入铆孔中后,通过撞击铆钉的顶部,使铆钉的尾部扩张,填满铆孔。

这样,铆钉就与连接的两个部件固定在一起了。

二、铆钉的材料选择在航空航天结构中,对铆钉材料的选择非常重要。

常见的铆钉材料有铝合金、钛合金、不锈钢等。

1. 铝合金铝合金是航空航天领域中最常用的材料之一,因其重量轻、强度高、耐腐蚀等优点而被广泛应用。

在选择铝合金铆钉时,还需要考虑航空器的使用环境,如温度、湿度等因素。

2. 钛合金钛合金的强度和刚性特性使其成为航空航天结构中理想的材料选择。

铆钉使用钛合金能够提高航空器的应力分布,减少结构的质量,提高航空器的性能。

3. 不锈钢不锈钢具有良好的耐腐蚀性和机械性能,能够满足航空航天结构对于耐腐蚀和强度的要求。

不锈钢铆钉在一些特殊环境下的使用更为合适。

三、铆钉的优化设计为了保证航空航天结构的强度和安全性,铆钉的优化设计是必不可少的。

1. 尺寸设计铆钉的杆身长度和直径需要根据连接部件的厚度和尺寸进行设计,以确保连接部件之间的力学性能。

尺寸设计时还需要考虑到航空器的结构设计和重量限制等因素。

2. 头部设计铆钉的头部设计需要考虑与之连接的零件的形状和要求。

头部的形状可以选择平头、半圆头、圆头等。

合适的头部设计可以增加连接的稳定性和可靠性。

3. 组装方式铆钉的组装方式也需要进行优化设计。

航空航天结构中常见的组装方式有单面铆钉和双面铆钉。

单面铆钉适用于单边操作,而双面铆钉适用于双边操作。

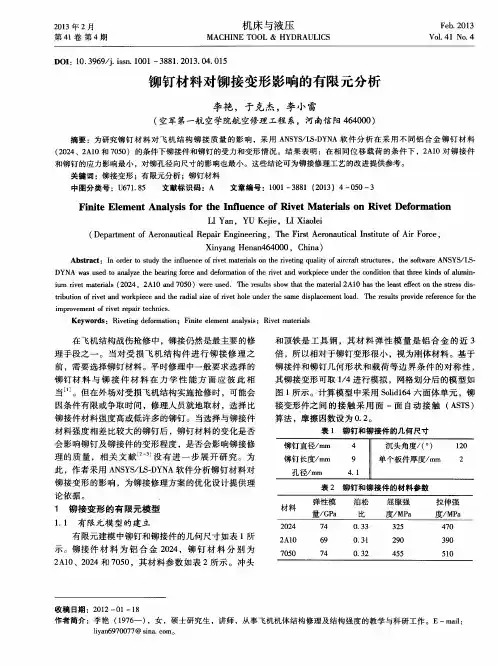

铆接变形的有限元分析冯晓旻;谢兰生【摘要】铆接技术在飞机制造过程中占有极其重要的地位,而铆接造成铆钉和铆接件的变形会严重影响产品的装配性能和使用寿命.论述了用有限元分析法模拟单个铆钉压铆的动态过程,研究了铆钉和铆接件在压铆过程中的受力和变形情况.【期刊名称】《机械制造与自动化》【年(卷),期】2009(038)002【总页数】3页(P62-63,80)【关键词】压铆;铆接变形;有限元分析【作者】冯晓旻;谢兰生【作者单位】南京航空航天大学,机电学院,江苏,南京,210016;南京航空航天大学,机电学院,江苏,南京,210016【正文语种】中文【中图分类】工业技术·机械制造与研究冯晓曼,等铆接变形的有限元分析铆接变形的有限元分析冯晓晏.谢兰生(南京航空航天大学机电学院,江苏南京 210016 )摘要:铆接技术在飞机制造过程中占有极其重要的地位,而铆接造成铆钉和铆接件的变形会严重影响产品的装配性能和使用寿命。

论述了用有限元分析法模拟单个铆钉压铆的动态过程,研究了铆钉和铆接件在压铆过程中的受力和变形情况。

关键词:压铆;铆接变形;有限元分析中图分类号: T131.1文献标识码:B文章编号:1671-5276( 2009)02-0062-02 RivetDeformationandFiniteElementAnalysis FENG Xiao-min,XIELan-shen ( Collegeof MechanicalandElectrical Engineering, NanjingUniversityof Aeronautics andAstronautics,Nanjing210016,China) Abstract:The riwting technologyoccupiesanimportantplace in airplanemanufacturingandiswidely appliedto it.However,therivet effects quality andperformanceof the assembly.This article analyesfiniteelementanddoesresearchonthedeformationof rivet. Key words:pressureriveting;rwet deformation;finiteelementanalysis 0 引言铆接是一种不可拆卸的连接形式。

铆钉的原理铆钉是一种常见的连接件,它通过变形来连接两个或多个工件,通常用于需要承受较大拉力或剪力的场合。

铆钉的原理是利用变形后的扁平头和尾部形成的扩张来固定工件,下面我们来详细了解一下铆钉的原理。

首先,铆钉的结构是由头部、薄颈、尾部和扩张部分组成。

头部是用来锤击的部分,薄颈是连接头部和尾部的狭窄部分,尾部是用来形成扩张的部分。

在使用铆钉时,头部会受到锤击力,通过薄颈的传导作用,使得尾部产生扩张,从而固定工件。

其次,铆钉的原理是利用材料的塑性变形来实现连接。

当头部受到锤击力时,会产生局部的挤压,使得材料产生塑性变形。

随着锤击力的增大,薄颈和尾部也会产生塑性变形,最终形成了一个固定的连接点。

这种连接方式不仅可以承受较大的拉力和剪力,而且不易松动,具有较好的可靠性。

再者,铆钉的原理还涉及到材料的选择和加工工艺。

通常情况下,铆钉的材料选择应该与被连接的工件相适应,以保证连接的牢固性。

同时,在铆钉的加工工艺中,需要控制好头部的形状和尾部的长度,以确保在使用过程中能够产生合适的扩张力,从而实现良好的连接效果。

最后,铆钉的原理在实际工程中有着广泛的应用。

无论是在航空航天、汽车制造、建筑工程还是家具制造等领域,铆钉都扮演着重要的连接角色。

它不仅可以连接金属工件,还可以连接塑料、橡胶等材料,具有较强的通用性和适用性。

总结一下,铆钉的原理是利用变形后的扁平头和尾部形成的扩张来固定工件,通过材料的塑性变形来实现连接,需要注意材料的选择和加工工艺,并且在实际工程中有着广泛的应用。

铆钉的原理虽然看似简单,但却是连接技术中不可或缺的重要环节,对于提高工件的连接强度和可靠性有着重要的意义。

无头铆钉干涉配合铆接干涉量建模与仿真分析050111卓越班张利侯国义唐磊周少艺【摘要】:干涉量铆接是指通过铆接工艺过程,使整个夹层厚度内的钉孔获得均匀干涉量的铆接方法。

而干涉量的大小对于被铆工件的疲劳寿命有很大的影响,干涉量过大或过小都是不利的。

本文主要通过运用有限元分析软件ABAQUS进行无头铆钉干涉配合压铆铆接建模与仿真,分析了在一定铆后高度下纵向多点的绝对干涉量和相对干涉量,并对干涉量分布进行了分析。

关键词:干涉配合,有限元,abaqus,铆接以碳纤维增强型复合材料为代表的复合材料具有高比强度、高比刚度以及良好的抗疲劳性等优点,已在航空航天等领域得到广泛应用。

同时,由于铝合金具有强度高、加工性好、技术成熟等特点,传统铝合金结构在航空产品中仍然大量使用,因此出现了大量的CFRP/AI复合构件。

另外在飞机结构中CFRP/Al结构大量以薄壁件的形式出现,其连接方式主要为铆接,因此铆接质量关系到飞机的疲劳寿命和安全性能。

而影响铆接质量的因素有很多,如干涉量、铆接力等。

其中干涉量至关重要,干涉量不仅影响工件的疲劳寿命,而且对铆接件孔周残余应力也有影响(适当的残余应力可提高疲劳寿命)。

然而,目前在飞机制造过程中,干涉量的计算往往根据经验公式或实验方法来得到。

使用经验公式所计算的干涉量误差较大,而且对铆接后铆钉的尺寸不能提前预判;实验方法成本昂贵,耗费时间。

与铆枪多次锤击相比,压铆用静压力镦粗钉杆形成镦头,铆接质量稳定,易于保证连接表面质量,工件变形较小,提高了劳动生产率,但形成的干涉量由于实验条件和具体的试验规程限制,且实验的方法费时费力,作为学生的我们无法通过实验的方法得到干涉量,对于学生学习认知的帮助不大,综上考虑,本小组决定采用有限元模拟的方法对一定压铆力作用下孔的干涉量进行研究。

1)有限元模型的建立过程为计算一定压铆力前提下孔的干涉量大小,本文采用有限元分析软件ABAQUS对压铆过程进行仿真分析,观察压铆完成后干涉量随圆周的变化,进而得出压铆干涉量的相对量和绝对量,并计算其平均值。

铆钉铆接机械的数值模拟与优化研究铆钉铆接是一种常见的机械连接方式,广泛应用于各个领域的制造工艺中。

为了提高铆接质量和效率,研究人员开始运用数值模拟与优化方法来探究铆钉铆接的相关问题。

本文将就铆钉铆接机械的数值模拟与优化研究展开讨论。

首先,我们需要了解数值模拟在铆钉铆接研究中的作用。

数值模拟是利用计算机来模拟真实物理过程的数学方法。

通过建立适当的数学模型和数值算法,我们可以有效地模拟铆钉铆接的整个过程,包括材料变形、热传导和应力分布等。

这样一来,我们就能够预测铆钉铆接时的各种物理参数,并通过优化方法来改进铆接工艺。

在铆钉铆接机械的数值模拟与优化研究中,最常用的数学模型是有限元模型。

有限元模型是一种将复杂的结构分割为若干个简单几何单元,通过解析各个单元上的方程来求解整体问题的方法。

在铆钉铆接过程中,可以将铆接板和钉子分别划分为多个有限元单元,然后通过求解每个单元上的应力、应变和变形方程,得到整体的应力分布和变形情况。

数值模拟的一个重要应用是预测和优化铆接过程中的缺陷和问题。

例如,在实际铆接中,常常会出现钉子弯曲、材料变形和孔洞等问题。

通过数值模拟,我们可以预测这些问题的出现位置和程度,并相应地进行优化设计。

例如,在钉子弯曲问题中,可以通过调整材料的性能和几何形状来减小钉子的弯曲程度。

这样一来,可以实现更加稳定和可靠的铆接质量。

此外,数值模拟还可以帮助研究人员优化铆钉铆接的工艺参数。

铆钉铆接的质量和效率很大程度上取决于工艺参数的选择,例如钉子的直径、长度、铆接力和时间等。

通过数值模拟,我们可以评估不同工艺参数对铆钉铆接的影响,然后通过优化算法来选择最佳参数组合。

这样一来,可以大大提高铆接的效率,并减少生产成本。

在铆钉铆接机械的数值模拟与优化研究中,还需要考虑材料的力学特性。

铆接板和钉子都是各不同的材料,其力学特性可能存在差异。

通过数值模拟,我们可以预测不同材料的应力分布和变形情况,进而评估铆接接头的强度和稳定性。

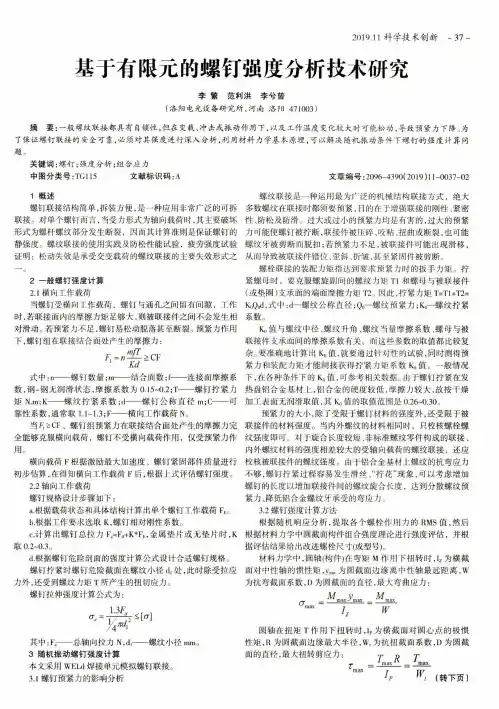

2019.11科学技术创新 -37-基于有限元的螺钉强度分析技术研究李繁范利洪李兮普(洛阳电光设备研究所,河南洛阳471003)摘要:一般螺纹联接都具有自锁性,但在变载、冲击或振动作用下,以及工作温度变化较大时可能松动,导致预紧力下降。

为 了保证螺钉联接的安全可靠,必须对其强度进行深入分析,利用材料力学基本原理,可以解决随机振动条件下螺钉的强度计算问 题。

关键词:螺钉;强度分析;组合应力中图分类号:TG115 文献标识码:A 文章编号:2096-4390( 2019) 11-0037-021概述螺钉联接结构简单,拆装方便,是一种应用非常广泛的可拆 联接。

对单个螺钉而言,当受力形式为轴向载荷时,其主要破坏 形式为螺杆螺纹部分发生断裂,因而其计算准则是保证螺钉的 静强度。

螺纹联接的使用实践及防松性能试验,疲劳强度试验 证明:松动失效是承受交变载荷的螺纹联接的主要失效形式之~* O 2 一般螺钉强度计算2.1横向工作载荷当螺钉受横向工作载荷,螺钉与通孔之间留有间隙,工作 时,若联接面内的摩擦力矩足够大,则被联接件之间不会发生相 对滑动。

若预紧力不足,螺钉易松动脱落甚至断裂。

预紧力作用 下,螺钉组在联接结合面处产生的摩擦力:F,= ”辺 2CF 1 Kd 式中:n ——螺钉数量;m ——结合面数;f —连接面摩擦系 数,钢-钢无润滑状态,摩擦系数为0.15~0.2;T ——螺钉拧紧力 矩N.m;K —螺纹拧紧系数;d ——螺钉公称直径m;C ——可 靠性系数,通常取1.1~1.3;F ——横向工作载荷N 。

当7- >CF,螺钉组预紧力在联接结合面处产生的摩擦力完 全能够克服横向载荷,螺钉不受横向载荷作用,仅受预紧力作 用。

横向载荷F 根据激励最大加速度、螺钉紧固部件质量进行 初步估算,在得知横向工作载荷F 后,根据上式评估螺钉强度。

2.2轴向工作载荷螺钉规格设计步骤如下:a. 根据载荷状态和具体结构计算出单个螺钉工作载荷F E o b. 根据工作要求选取K,螺钉相对刚性系数。

铆钉的力学性能测试与分析方法铆钉是一种常见的连接元件,广泛应用于机械、航空航天、汽车等领域。

在使用铆钉进行连接时,了解铆钉的力学性能具有重要意义,可以确保连接的可靠性和安全性。

本文将介绍铆钉的力学性能测试与分析方法,旨在帮助读者了解如何评估和优化铆钉连接的强度和可靠性。

一、强度测试与分析方法1. 静态拉伸测试静态拉伸测试是评估铆钉强度的一种常见方法。

该测试将铆钉安装在拉伸试验机上,通过施加静态拉伸载荷来测试铆钉的承载能力。

测试时应注意采用正确的夹持方式,确保载荷均匀施加在铆钉上。

2. 剪切测试剪切测试可以评估铆钉在承受剪切载荷时的强度。

该测试方法将铆钉置于剪切试验机上,并施加剪切力来测试铆钉的承载能力。

测试时应注意切口的尺寸和形状,以及铆钉与试样的夹持方式。

3. 冲击测试冲击测试可以评估铆钉在受到冲击载荷时的强度。

该测试方法通常使用冲击试验机,在铆钉上施加冲击载荷,并记录铆钉的破坏形态和破坏能量。

测试时应注意选择适当的撞击速度和冲击位点,并对结果进行分析和解释。

二、可靠性测试与分析方法1. 疲劳寿命测试疲劳寿命测试可以评估铆钉在循环载荷下的寿命和可靠性。

该测试方法通过施加循环载荷来模拟实际工作条件下的应力循环,并记录铆钉的破坏寿命。

测试时应注意选择适当的载荷范围和循环频率,并进行统计分析。

2. 环境腐蚀测试环境腐蚀测试可以评估铆钉在恶劣环境中的耐蚀性和可靠性。

该测试方法使用盐水、酸碱等腐蚀液体来模拟环境,将铆钉置于其中,观察铆钉的腐蚀情况。

测试时应注意选择适当的腐蚀液体和浸泡时间,并对结果进行分析和解释。

三、力学性能分析方法1. 应力分析通过对铆钉连接部位的应力进行分析,可以评估铆钉在承受载荷时的应力分布情况,从而判断连接的强度和可靠性。

应力分析可以使用有限元分析方法进行模拟计算,也可以使用传统的应力计算公式进行分析。

2. 破坏分析对铆钉在测试中的破坏形态和破坏机理进行分析,可以帮助确定铆钉连接的强度缺陷和改进方向。

轻型木结构榫卯连接试验研究及有限元分析摘要:2020年9月我国提出“双碳”(2030年碳达峰,2060年碳中和)目标,进一步推动了木结构在各行各业的发展。

轻型木结构是指木骨架与覆面板通过钉连接而成的整体,在我国上海、杭州、苏州等地被广泛使用,具有自重轻、抗震性能优良、装配式程度高等优点。

榫卯节点是古建筑木结构中主要的连接方式,通过凹(卯口)、凸(榫头)结合的方式来抵抗地震荷载,承担着木结构的主要耗能,具有一定的抗拉(压)、抗弯曲、抗剪和抗扭强度和介于刚性与铰接之间的半刚性特性,因此将榫卯连接应用于轻型木结构建筑中,有望可以提高轻型木结构整体稳定性和抗震性能。

但目前对榫卯连接应用在轻型木结构中的研究仍然处于探索阶段,没有形成类似于轻型木结构钉连接的设计理论。

基于此,本文对轻型木结构榫卯连接进行试验研究及有限元分析,为后续相关研究提供参考。

关键词:榫卯;试验;分析引言轻型木结构因其具有轻质、高强、绿色环保等特点,已成为近年来建筑行业的重要发展方向。

其中,榫卯连接技术是轻型木结构中一种常用的连接方式,具有传力效果好、施工方便等特点。

然而,由于轻型木结构榫卯连接技术的应用较为新颖,因此在实际应用中存在着一些问题,例如连接强度不足、连接失效等。

因此,对轻型木结构榫卯连接进行试验研究和有限元分析,可以为轻型木结构的实际应用提供一定的参考和指导。

本文将从轻型木结构榫卯连接的基本原理出发,介绍榫卯连接试验研究的方法和过程,并利用有限元分析方法对连接强度进行模拟和分析,以期为轻型木结构榫卯连接的实际应用提供一定的理论和实践依据。

1轻型木结构简介我国有关规定明确指出,轻型木结构房屋是指由木框架、墙等组成的结构体系,适用于三层及以下的民用建筑。

加拿大的相关规定指出,轻型木结构建筑物是由密实的台阶和涂层材料或由结构元件通过钉连接组成的木结构建筑物系统。

这种结构系统由大量的木材材料制成,连接件主要是螺钉和螺栓,这些连接件的主要作用是固定框架和面板,能够承受和传递影响结构的各种载荷,如地震、风、雨、雪等。

一、实验目的1.了解有限元分析软件的基本操作,能够应用有限元分析软件对简单的飞机装配连接件进行力学分析。

2.了解铆钉在外力作用下的应力-应变状态,能够准确的利用有限元软件进行模型的建立、网格的划分、材料属性的定义、载荷的加载等操作,能够应用后处理模式对铆钉的受力状态进行分析。

二、实验条件Ansys软件三、实验内容1.在有限元软件中建立铆钉的几何实体模型;2.定义单元类型→定义实常数→定义材料属性→实体模型划分网格→定义边界条件并求解;3.进入后处理程序,应用应力-应变云图对铆钉的受力状态进行分析。

四、实验步骤1、分析求解步骤进行环境设置①GUI Utility Menu>File>Change Jobname执行该命令后在弹出的[Change Jobname]对话框输入rivet作为工作文件名,单击0K。

②GUI Utility Menu>File>Change Title 在弹出的[Enter new title]设置框中输入link112作为分析标题,单击0K按钮,关闭对话框。

③GUI Utility Menu>Plot>Replot单击该按钮,所命名的分析标题会出现在图形窗口左下角。

2、定义单元类型①GUI Main Menu>Preferences在弹出的对话框选择分析类型,选择structural 然后定义单元的类型选择单元类型,单击0K按钮,确认选择,关闭对话框。

⑤单击Close 按钮,关闭[Element Types]对话框。

3、定义材料参数GUI Main Menu>preprocessor>输入命令① GUI Main Menu>preprocessor>Material props>Material Models,②弹出[Define Material Available]窗口。

③在[Material Models Behavior]选择栏中Material Model Number>Structural>Linear>Elastic>Isotropic命令,弹出[Linear Isotropic Properties for Material Number 1]对话框,④在[EX]设置框中输入2.06e11, 在[PRXY]栏输入0.3,⑤单击0K,确认输入,关闭对话框,Structural>Nonlinear>Elastic>Multilinear Elasti定义材料的应力应变,点击Add Point添加七个系列的关系点如下图⑥在[Define Material Model Behavior]窗口中选择Exit命令,退出定义材料属性的窗口。

利用Ansys 对铆钉零件的分析 为了考察铆钉在冲压时发生多大的变形,对铆钉进行分析。

在该例题中铆钉的圆柱高度为10mm 、铆钉圆柱外径为6mm 、铆钉内孔孔径为3mm 、铆钉的下端球经为15mm 、弹性模量为2.06E11、柏松比为0.3。

表1 铆钉应力应变关系

通过PRO/E 软件建立铆钉模型如图1 所以,利用以上数据确定铆钉的圆柱高度、铆钉圆柱外径、铆钉内孔孔径等相关尺寸。

最后通过相应指令在PRO/E 中得到的三维图如图2所以。

图 1 铆钉PRO/E 下平面图 应变

0.003 0.005 0.007 0.009 0.011 0.02 应力/MP 618 1128 1317 1466 1510 1600

图2 铆钉PRO/E下三维图

在这里铆钉的PRO/E模型就已经建立好了,接下来需要把铆钉模型导入到Ansys中,为了实现利用ANSYS对PRO/E生成的铆钉实体模型进行模态分析,需要将PRO/E生成的模型导入ANSYS,把PRO/E的PART文件转换为ANSYS可识别的文件最常用的方法主要有以下2种。

第一种利用IGES格式文件进行数据交换,IGES是由ANSI.美国国家标准局公布为美国标准的,它以ASCII或二进制的形式存储图像,可以在不同的CAD系统间进行数据交换。

作为一种中间标准格式,IGES目前已经得到广泛的应用。

Ansys软件本身就设置了IGES转换过滤器,它支持IGES格式的数据文件输入。

而在PRO/E中也可以很方便的将建立的PART文件保存为IGES的格式。

因此通过IGES格式进行这两个软件之间的数据转换是比较常用的方法,而且比较容易实现。

虽然IGES作为一种常用的数据交换形式已经得到大部分人的认可,但是也存在一些问题,对于一些PRO/E生成的简单模型利用IGES格式可以很方便的导人到ANSYS中去,并且不会发生丢失线、面的失真现象,但是对于一些复杂的模型,利用这种格式导入后就容易丢失线、面而出现失真现象,继而影响分析结果。

这样的话,就必须对导入后的模型进行拓扑修复。

由于ANSYS软件本身建模功能不是很

完美,因此利用它对模型进行拓扑修复也比较麻烦。

第二种利用PRO/E-ANSYS接口的实现。

PRO/E与ANSYS的接口程序可以把这两个软件嵌套在一起,可以实现它们的无缝连接,避免了由IGES格式导入后出现数据丢失的现象,这样就保证了它们之间数据传递的精确性。

进行设置的大致过程为:

(1)单击ANSYSl0.0程序组中的ANS-ADMIN。

出现对话框,选择Configuration options,点击OK。

(2)出现对话框,选择Configuration Connectionfor Pro/E点击OK。

(3)出现对话框,在对话框上一栏填写PRO/E的安装路径。

(4)提示连接成功,退出ANS—ADMIN。

接口创建好以后启动PRO/E,这时会在PRO /E的主菜单里出现ANSYS一栏。

这样就把这两个软件成功嵌套在一起了。

图3 PRO/E里面的Ansys菜单

在该例题中铆钉PRO/E模型利用第二中方式进行导入,导入后的图形如图4 所示

图4 Ansys中导入后的铆钉模型

2定义单元类型

在进行单元分析时,首先应根据分析问题的几何结构、分析类型和所分析的问题精度要求等,选定适合具体分析的单元类型。

本例题中选用四节点四边形板单元SOLID45。

SOLID45可用于计算三维应力问题。

(1)从主菜单中选择Main Menu:Preprocessor->-Element Type->-Add/Edit/Delete命令,将打开Element Type对话框。

(2)单击OK按钮,将打开Library of Element Type,如图 5 所示。

(3)然后在左边的选择SOLID45选项,选择八节点单元SOLID45。

(4)单击OK按钮,将SOLID45单元添加,并关闭单元类型对话框,同时返回到(1)步打开单元类型对话框按钮如图6 所示。

(5)单击Close按钮,关闭单元类型对话框,结束单元类型的添加。

图5 单元类型对话框

图6 单元类型对话框

3 定义实常数

由于在该实例中选用的是三维SOLID45单元,不需要设置实常数,其设置如图7 所示。

图7 定义实体常数

4 定义材料属性

考虑应力分析中必须定义材料的弹性材料的弹性模量和柏松比,塑性问题中必须定义材料的应力应变关系。

通过前面给定的数据导入该模型中导入后如图9 所示。

图8 定义材料对话框

图9 线性各向同性材料的弹性模量和柏松比

5 对铆钉划分网格

划分网格是建立有限元模型的一个重要环节,它要求考虑的问题较多,需要的工作量较大,所划分的网格形式对计算精度和计算规模将产生直接影响。

在该例题中选用SOLID45单元对盘面划分网格。

划分结果如图10所示

图10 对体划分网格

6 定义边界条件并求解

建立有限元模型后,就需要定义分析类型和施加边界条件及载荷。

本实例中载荷为上圆环表面的唯一载荷,位移边界条件是下半球所有方向上的位移固定。

(1)从主菜单中选择Main Menu:Solution->-Define

Loads->-Apply->-Strucural->-Displacement->-on Areas命令,打开面选择对话框,要求选择欲施加卫视约束的面。

(2)选择下半球,单击OK按钮,打开Apply U,Rot on Nodes对话框。

(3)选择All DOF。

(4)单击OK按钮,ANSYS在选定面上指定的位移约束。

图11 施加位移约束对话框

7 施加位移载荷并求解

施加位移载荷是指通过对零件进行受力分析,对零件的接触面受力大下、方向、性质进行分析后,利用Ansys相关功能把实际情况中的受力以及载荷模拟到已经建立好的模型当中进行分析,载荷力的施加在Main Menu中进行相关设置,如图11所示,在该过程中需要注意的是在Basic选项中的Write Item To Result File中应该选择All solution items,下面的Frequency选择Every Substep。

在Time at end of load step除输入1,在Number of substeps 出输入20;然后从主菜单中选择Solution->-Solve->Current LS命令,然后会出现求解控制如图12所示。

图12 求解控制

图13 提示求解完成。