管道防腐保温记录

- 格式:docx

- 大小:57.50 KB

- 文档页数:34

明装管道及支架涂刷面漆2、管道绝热2.k水管橡塑保温(1)西南大部为冬季非采暖的地区,按照设计图纸要求的部位和方式进行防结露保温。

(2)管道管径WDN50时宜采用保温管保温,当采用保温管时,其规格应与被保温管道相匹配;当管道管径>DN50时宜采用保温板保温,当采用保温板时,进行裁剪前应对裁剪尺寸进行核对,严格控制。

保温时所用的切割工具应足够锋利,下料准确,切口成一条直线。

(3)同一管段或设备保温层厚度均匀一致,外缠保护层松紧适度。

(4)保温层表面应平整、直管顺直,圆瓠及变径等部分过渡均匀、平滑。

没有凹凸不平、接缝处错台以及污染、破损等现象。

(5)保温层在支、吊架处接缝应严密,不应将支、吊架包成半明半暗的状态。

(6)法兰、阀门、管箍等管道配件及管件处保温应单独下料进行拼接,拼接严密,保温层厚度与管道相同,效果见下图。

法兰、阀门部位橡塑保温效果图(7)每一根管道应单独按照要求进行保温,即“一管一保”。

保温后管道之间有合理的间距,不得出现“多管合保”。

效果见下图。

(8)水箱等设备和容器保温采用保温板拼装时,保温应表面平整,接缝严密,与设备完全接触,粘结牢固。

尤其是水箱底部的保温是最容易忽视的,应特别注意保持保温的完整性。

2.2、水管玻璃棉保温(1)玻璃棉保温管壳管径、厚度应符合设计要求,保温管壳与管道应严格匹配。

(2)防潮隔汽层绝热材料的拼缝处,应用铝箔胶带封严。

胶带的宽度不应小于50mm。

胶带应牢固地粘贴在防潮面层上,不得胀裂和脱落。

(3)保护层应完全覆盖,且紧贴保温层,表面平整、光滑、洁净,没有遗漏、翘边、脱落、松动、破损等现象,表面无污染。

(4)管道保温外缠玻璃丝布作为保护层时,应先浸泡防火涂料,浸泡时间以浸透且均匀为宜。

搭接宽度应均匀,宜为30〜50mm。

缠绕过程中用力应基本一致,松紧适度,做到粗细均匀,不得因此而影响保温层厚度,尤其是用岩椭或超细玻璃桶等较松散的保温材料。

效果见下图。

管道玻璃棉保温2.3、金属保护壳安装(1)金属保护壳的施工应紧贴绝热层,不得有脱壳、褶皱、强行接口的现象。

管道设备安装施工记录(管道专业分册)

2007年01月01日

管道安装工程记录表格目录。

阀门、管件试验记录。

4

高压管件检查验收记录

高压钢管检查验收(校验性)记录

安全附件安装记录

安全阀调整试验记录。

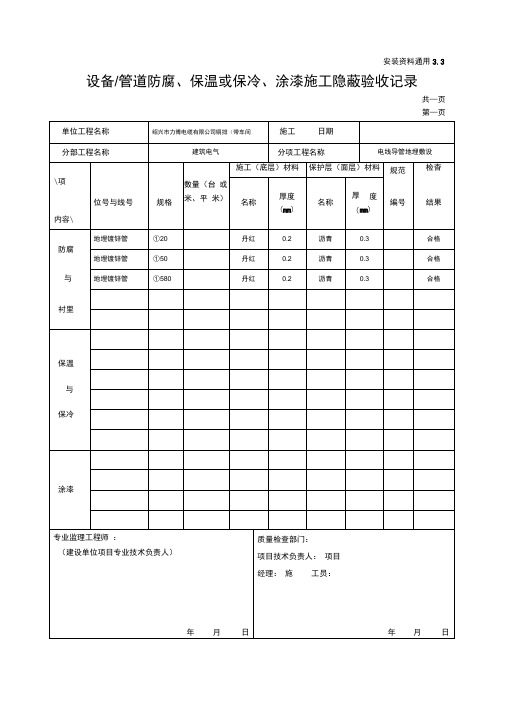

管道除锈、涂漆施工记录。

9。

管道防腐施工记录

管道酸洗(钝化)检验记录

管道隐蔽工程记录

管道施工检查记录

管道补偿器安装记录

管架及弹簧支、吊架调整记录

管架安装记录

管道静电接地施工记录

管道吹洗(脱脂)记录

管道强度试压记录。

21

管道隔热工程施工记录。

()弯管加工记录

管道防腐蚀工程电火花检测记录

注:1.规范:工业设备、管道防腐蚀工程施工及验收规范HGJ229-91。

2.修补情况栏内,若已修补重检合格,应填“合格”检查员签字确认。

管道油漆工程检查记录

管道焊缝热处理质量检验记录

管道保温、保冷、施工记录

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习资料等等

打造全网一站式需求。

管道防腐保温施工方案

概述

管道在工业生产中扮演着重要的角色,为了确保管道的长期使用和安全运行,

进行防腐保温工作尤为重要。

本文将介绍管道防腐保温施工方案,包括施工前准备、施工工艺和质量控制等内容。

施工前准备

1.确定施工范围和工期,合理安排施工进度,减少施工对生产的影响。

2.准备必要的施工材料和设备,包括防腐保温材料、施工工具等。

3.对施工区域进行清理,保证施工环境整洁。

施工工艺

1.清除管道表面的锈蚀和污垢,保证防腐涂层的附着力。

2.进行底层防腐涂装,选择适当的防腐涂料并按照要求进行涂装。

3.完成保温层的施工,选择合适的保温材料进行填充和封闭。

4.最后进行表面装饰层的施工,美观整洁。

质量控制

1.施工过程中严格执行施工技术标准,保证每个环节操作规范。

2.对施工现场进行定期检查,及时发现和处理问题。

3.做好施工记录,确保施工质量可追溯。

施工后维护

1.完成施工后,定期检查防腐保温层是否存在问题,及时修补。

2.对管道进行定期保养,延长使用寿命。

3.做好防腐保温工程档案,便于今后维护和改进。

结语

管道防腐保温施工是一项细致的工作,需要严格执行标准和规范,只有保证施

工质量,才能确保管道长期安全运行。

希望本文介绍的管道防腐保温施工方案能为相关工作者提供参考,提高施工质量。

防腐保温工程施工记录一、工程概况本项目为某化工厂的防腐保温工程,主要包括管道、设备、钢结构防腐刷漆工程施工。

工程质量要求按照《工业设备及管道防腐蚀工程施工规范》GB50726-2011进行施工。

二、施工准备1. 施工前,项目技术负责人组织对施工人员进行技术培训和安全教育,确保施工人员熟悉施工工艺和注意事项。

2. 施工材料提前准备到位,包括防腐涂料、保温材料、施工工具等。

3. 施工图纸及技术文件齐全,向施工人员交底施工要求和技术指标。

4. 施工现场准备好,确保施工场地平整、干净,具备施工条件。

三、施工过程1. 管道、设备、钢结构表面处理:按照《涂覆涂料前钢材表面处理表面清洁度的目视评定》GB/T8923.1-2011和GB/T8923.2-2008的标准,对要求除锈的管道、设备、管廊管架、钢结构进行手工和电动工具处理施工。

无法全部清除原涂层的,按GB/T8923.2-2008的标准确定处理等级达到P St2。

2. 管道、设备、钢结构防腐刷漆:根据确定的施工方案,对处理后的管道、设备、钢结构进行防腐涂料施工。

施工过程中,确保涂料均匀涂抹,无漏涂、气泡等现象。

3. 保温施工:选用合适的保温材料,按照设计要求进行敷设。

保温层应均匀密实,无空鼓、裂缝等现象。

4. 防水施工:对保温层进行防水处理,确保防水层完整、无破损。

四、施工质量控制1. 施工过程中,项目质检人员对每个工序进行质量检查,确保施工质量符合规范要求。

2. 施工完成后,组织人员进行验收,对验收不合格的部位进行整改。

3. 施工过程中的每道工序和隐蔽工程,必须经招标方指定的工程管理单位和质量管理单位验收并签字确认后才能进入下道工序。

五、施工安全1. 施工前,对施工人员进行安全教育培训,提高安全意识。

2. 施工现场设置安全警示标志,严格执行安全操作规程。

3. 定期进行安全检查,发现问题及时整改。

六、施工进度1. 按照施工计划组织施工,确保工程按时完成。

给排水管道保温及防腐安全技术交底一、给排水管道保温注意事项(一)施工准备1、材料:若干。

2、机具:剪、刀、尺3、工作条件:管道安装试压完毕,合格后可以隐蔽工程;油漆防腐已完成。

(二)施工工艺1、保温时,应将横向接缝错开,纵向接缝设置在管道两侧,并应尽量减少两块之间的接缝;2、法兰、阀门保温施工时,先将法兰两旁空隙用散状保温材料填充,再粘好。

3、弯头保温:对于管径〈80mm时,将管壳裁成45度斜角,对好,粘好。

对于管径〉100mm时,做成虾米弯样板,裁剪管壳,连好。

4、三通、四通保温时,保温材料要严密接触,加工成承插式。

(三)成品保护施工完的管道保护层表面要清理干净,注意保护,不要让其它物品压在上面,不可人踩。

(四)安全注意事项1、在保温时,用力不要过猛,不能站在保温材料上操作或行走。

2、衣领袖口、裤脚应扎紧并采取防护措施。

3、使用高凳、人字梯作业时,必须坚固平稳,上端要扎牢,下端应采取防滑措施,人字梯下端需设拉结搭钩。

(五)质量标准1、管壳制品,必须紧贴管道表面,搭对接缝处严密无间隙,表面平整,光滑。

2、保温层表面平整度偏差小于等于5mm,用2m直尺和楔形塞尺检查。

3、保温层厚度允许偏差+10%-5%。

用钢针刺入隔热层和尺量检查。

二、给排水管道防腐注意事项(一)施工准备1、材料:防腐涂料、红丹防锈漆、溶剂、稀释剂、汽油等。

2、机具、护具。

1)机具:刷子、小桶、搅拌工具、抹布、人字梯、高凳、钢丝刷。

2)护具、手套、口罩、眼镜。

3)消防器材:泡沫灭火器、干砂、防火铁锹。

3、工作条件:管道安装就位后,表面除锈,并保持干燥;作业场地清洁,施工环境温度0度以上,通风良好;卫生工程完成后,室内装饰完成并验收合格后。

(二)施工工艺1、表面人工除锈:用钢丝刷、砂布、废砂轮片、摩擦管子外表面,对于钢管内表面除锈,可用圆形钢丝刷两头绑绳来回拉,以露出金属光泽合格。

2、调配油漆:将选好油漆桶开盖,根据原装油漆稀稠程度加入适量稀释剂,用棍棒搅拌均匀,以可刷不流淌,不出刷线为准。

管道防腐保温质量控制一、引言管道防腐保温是保护管道免受腐蚀和热损失的重要措施。

本文旨在详细介绍管道防腐保温质量控制的标准格式,确保施工过程中的质量和安全。

二、施工前准备1. 管道材料准备根据设计要求,选择符合标准的管道材料。

确保材料的质量和规格符合要求,并进行检验和验收。

2. 防腐保温材料准备选择符合标准的防腐保温材料,如聚氨酯泡沫、玻璃棉等。

确保材料的质量和规格符合要求,并进行检验和验收。

3. 工具和设备准备准备适当的工具和设备,如喷涂机、保温套管等,以便进行施工作业。

三、质量控制步骤1. 表面处理在施工前,对管道进行表面处理,如除锈、除油等。

确保管道表面干净、光滑,以便于后续的防腐保温施工。

2. 防腐施工a. 底涂层施工在管道表面涂刷底涂层,确保底涂层的涂覆均匀、附着力强,并符合设计要求。

b. 中涂层施工在底涂层干燥后,涂刷中涂层。

中涂层的施工要求同样要保证涂覆均匀、附着力强,并符合设计要求。

c. 面涂层施工在中涂层干燥后,涂刷面涂层。

面涂层的施工要求同样要保证涂覆均匀、附着力强,并符合设计要求。

3. 保温施工a. 保温材料安装根据设计要求,将选用的保温材料进行安装。

确保保温材料的密封性好,无破损和缺陷。

b. 保温层厚度控制在保温材料安装完成后,进行保温层厚度的控制。

使用合适的测量工具,确保保温层的厚度符合设计要求。

c. 保温层表面处理对保温层进行表面处理,如涂刷保护层、覆盖防护层等。

确保保温层的表面光滑、均匀,并达到防护效果。

四、质量控制要点1. 施工过程监控在施工过程中,进行现场监控和检查,确保施工质量符合要求。

如发现问题及时进行整改,并记录相关信息。

2. 质量检验在施工完成后,进行质量检验。

包括防腐层的附着力测试、保温层的厚度测量等。

确保施工质量符合设计和标准要求。

3. 质量记录和报告在施工过程中,及时记录施工情况和质量检验结果。

并根据需要编制质量报告,以便于对施工质量进行评估和改进。

管道防腐保温施工记录GD-04防腐、保温施工材料、结构、等级、厚度:本工程采用硬质聚氨酯泡沫塑料层一次发泡技术,抛丸除锈达Sa2.5级,锚纹深度达50, 80Um,环氧粉末喷涂达300Um保温层厚度达4Omm,保护层采用高密度聚乙烯黄夹克,厚度达2.3 mm.外部两端均用热缩防水帽烤制安装,确保质量优良。

施工方法及措施:本工程采用黄夹克一次发泡成型,全自动化生产线,配套中频加热系统,自动纠偏系统,并建有加温室,烘干室,保证材料质量,确保工程质量。

施工质量(执行标准、各部施工质量检查及有关数据结果)管道除锈执行GB/T8923涂装前钢材表面锈蚀等级和除锈等级、SY/T0407 — 97涂装前钢材表面预处理规范的相关要求。

除锈前,钢管表面无划痕、凹陷、弯曲、扁口、表面平整、无油渍。

管道坡口角度32.5。

,预留0.7 〜Imm坡口钝边,符合坡口要求。

除锈后、钢管表面无铁锈、无油污、无氧化皮,阴影条纹、斑痕没有超过单位面积管道环氧粉末喷涂执行5%,锚纹深度达到50〜80卩m抛丸除锈达Sa2.5级。

SY/T0315-2005钢质管道单层熔结环氧粉末外涂层技术规范。

管道粉末喷涂测厚数据均在250卩m— 350 □之间,符合要求。

管道保温执行SY/T0415- 96埋地钢质管道硬质聚氨酯泡沬塑料防腐保温技术标准。

聚氨酯保温层厚度均在37 m—43 m之间,聚乙烯保护层厚度均在 2.1 m-2.5 m之间。

防腐、保温施工材料、结构、等级、厚度:本工程采用硬质聚氨酯泡沫塑料层一次发泡技术,抛丸除锈达Sa2.5级,锚纹深度达50, 80Um,环氧粉末喷涂达300Um保温层厚度达4Omm,保护层采用高密度聚乙烯黄夹克,厚度达2.3 mm.外部两端均用热缩防水帽烤制安装,确保质量优良。

施工方法及措施:本工程采用黄夹克一次发泡成型,全自动化生产线,配套中频加热系统,自动纠偏系统,并建有加温室,烘干室,保证材料质量,确保工程质量。

施工质量(执行标准、各部施工质量检查及有关数据结果)管道除锈执行GB/T8923涂装前钢材表面锈蚀等级和除锈等级、SY/T0407 — 97涂装前钢材表面预处理规范的相关要求。

除锈前,钢管表面无划痕、凹陷、弯曲、扁口、表面平整、无油渍。

管道坡口角度32.5。

,预留0.7 〜Imm坡口钝边,符合坡口要求。

除锈后、钢管表面无铁锈、无油污、无氧化皮,阴影条纹、斑痕没有超过单位面积管道环氧粉末喷涂执行5%,锚纹深度达到50〜80卩m抛丸除锈达Sa2.5级。

SY/T0315-2005钢质管道单层熔结环氧粉末外涂层技术规范。

管道粉末喷涂测厚数据均在250卩m— 350 □之间,符合要求。

管道保温执行SY/T0415- 96埋地钢质管道硬质聚氨酯泡沬塑料防腐保温技术标准。

聚氨酯保温层厚度均在37 m—43 m之间,聚乙烯保护层厚度均在 2.1 m-2.5 m之间。

防腐、保温施工材料、结构、等级、厚度:本工程采用硬质聚氨酯泡沫塑料层一次发泡技术,抛丸除锈达Sa2.5级,锚纹深度达50, 80Um,环氧粉末喷涂达300Um保温层厚度达4Omm,保护层采用高密度聚乙烯黄夹克,厚度达2.3 mm.外部两端均用热缩防水帽烤制安装,确保质量优良。

施工方法及措施:本工程采用黄夹克一次发泡成型,全自动化生产线,配套中频加热系统,自动纠偏系统,并建有加温室,烘干室,保证材料质量,确保工程质量。

施工质量(执行标准、各部施工质量检查及有关数据结果)管道除锈执行GB/T8923涂装前钢材表面锈蚀等级和除锈等级、SY/T0407 — 97涂装前钢材表面预处理规范的相关要求。

除锈前,钢管表面无划痕、凹陷、弯曲、扁口、表面平整、无油渍。

管道坡口角度32.5。

,预留0.7 〜Imm坡口钝边,符合坡口要求。

除锈后、钢管表面无铁锈、无油污、无氧化皮,阴影条纹、斑痕没有超过单位面积管道环氧粉末喷涂执行5%,锚纹深度达到50〜80卩m抛丸除锈达Sa2.5级。

SY/T0315-2005钢质管道单层熔结环氧粉末外涂层技术规范。

管道粉末喷涂测厚数据均在250卩m— 350 □之间,符合要求。

管道保温执行SY/T0415- 96埋地钢质管道硬质聚氨酯泡沬塑料防腐保温技术标准。

聚氨酯保温层厚度均在37 m—43 m之间,聚乙烯保护层厚度均在 2.1 m-2.5 m之间。

防腐、保温施工材料、结构、等级、厚度:本工程采用硬质聚氨酯泡沫塑料层一次发泡技术,抛丸除锈达Sa2.5级,锚纹深度达50, 80Um,环氧粉末喷涂达300Um保温层厚度达4Omm,保护层采用高密度聚乙烯黄夹克,厚度达2.3 mm.外部两端均用热缩防水帽烤制安装,确保质量优良。

施工方法及措施:本工程采用黄夹克一次发泡成型,全自动化生产线,配套中频加热系统,自动纠偏系统,并建有加温室,烘干室,保证材料质量,确保工程质量。

施工质量(执行标准、各部施工质量检查及有关数据结果)管道除锈执行GB/T8923涂装前钢材表面锈蚀等级和除锈等级、SY/T0407 — 97涂装前钢材表面预处理规范的相关要求。

除锈前,钢管表面无划痕、凹陷、弯曲、扁口、表面平整、无油渍。

管道坡口角度32.5。

,预留0.7 〜Imm坡口钝边,符合坡口要求。

除锈后、钢管表面无铁锈、无油污、无氧化皮,阴影条纹、斑痕没有超过单位面积管道环氧粉末喷涂执行5%,锚纹深度达到50〜80卩m抛丸除锈达Sa2.5级。

SY/T0315-2005钢质管道单层熔结环氧粉末外涂层技术规范。

管道粉末喷涂测厚数据均在250卩m— 350 □之间,符合要求。

管道保温执行SY/T0415- 96埋地钢质管道硬质聚氨酯泡沬塑料防腐保温技术标准。

聚氨酯保温层厚度均在37 m—43 m之间,聚乙烯保护层厚度均在 2.1 m-2.5 m之间。

防腐、保温施工材料、结构、等级、厚度:本工程采用硬质聚氨酯泡沫塑料层一次发泡技术,抛丸除锈达Sa2.5级,锚纹深度达50, 80Um,环氧粉末喷涂达300Um保温层厚度达4Omm,保护层采用高密度聚乙烯黄夹克,厚度达2.3 mm.外部两端均用热缩防水帽烤制安装,确保质量优良。

施工方法及措施:本工程采用黄夹克一次发泡成型,全自动化生产线,配套中频加热系统,自动纠偏系统,并建有加温室,烘干室,保证材料质量,确保工程质量。

施工质量(执行标准、各部施工质量检查及有关数据结果)管道除锈执行GB/T8923涂装前钢材表面锈蚀等级和除锈等级、SY/T0407 — 97涂装前钢材表面预处理规范的相关要求。

除锈前,钢管表面无划痕、凹陷、弯曲、扁口、表面平整、无油渍。

管道坡口角度32.5。

,预留0.7 〜Imm坡口钝边,符合坡口要求。

除锈后、钢管表面无铁锈、无油污、无氧化皮,阴影条纹、斑痕没有超过单位面积管道环氧粉末喷涂执行5%,锚纹深度达到50〜80卩m抛丸除锈达Sa2.5级。

SY/T0315-2005钢质管道单层熔结环氧粉末外涂层技术规范。

管道粉末喷涂测厚数据均在250卩m— 350 □之间,符合要求。

管道保温执行SY/T0415- 96埋地钢质管道硬质聚氨酯泡沬塑料防腐保温技术标准。

聚氨酯保温层厚度均在37 m—43 m之间,聚乙烯保护层厚度均在 2.1 m-2.5 m之间。

防腐、保温施工材料、结构、等级、厚度:本工程采用硬质聚氨酯泡沫塑料层一次发泡技术,抛丸除锈达Sa2.5级,锚纹深度达50, 80Um,环氧粉末喷涂达300Um保温层厚度达4Omm,保护层采用高密度聚乙烯黄夹克,厚度达2.3 mm.外部两端均用热缩防水帽烤制安装,确保质量优良。

施工方法及措施:本工程采用黄夹克一次发泡成型,全自动化生产线,配套中频加热系统,自动纠偏系统,并建有加温室,烘干室,保证材料质量,确保工程质量。

施工质量(执行标准、各部施工质量检查及有关数据结果)管道除锈执行GB/T8923涂装前钢材表面锈蚀等级和除锈等级、SY/T0407 — 97涂装前钢材表面预处理规范的相关要求。

除锈前,钢管表面无划痕、凹陷、弯曲、扁口、表面平整、无油渍。

管道坡口角度32.5。

,预留0.7 〜Imm坡口钝边,符合坡口要求。

除锈后、钢管表面无铁锈、无油污、无氧化皮,阴影条纹、斑痕没有超过单位面积管道环氧粉末喷涂执行5%,锚纹深度达到50〜80卩m抛丸除锈达Sa2.5级。

SY/T0315-2005钢质管道单层熔结环氧粉末外涂层技术规范。

管道粉末喷涂测厚数据均在250卩m— 350 □之间,符合要求。

管道保温执行SY/T0415- 96埋地钢质管道硬质聚氨酯泡沬塑料防腐保温技术标准。

聚氨酯保温层防腐、保温施工材料、结构、等级、厚度:本工程采用硬质聚氨酯泡沫塑料层一次发泡技术,抛丸除锈达Sa2.5级,锚纹深度达50, 80Um,环氧粉末喷涂达300Um保温层厚度达4Omm,保护层采用高密度聚乙烯黄夹克,厚度达2.3 mm.外部两端均用热缩防水帽烤制安装,确保质量优良。

施工方法及措施:本工程采用黄夹克一次发泡成型,全自动化生产线,配套中频加热系统,自动纠偏系统,并建有加温室,烘干室,保证材料质量,确保工程质量。

施工质量(执行标准、各部施工质量检查及有关数据结果)管道除锈执行GB/T8923涂装前钢材表面锈蚀等级和除锈等级、SY/T0407 — 97涂装前钢材表面预处理规范的相关要求。

除锈前,钢管表面无划痕、凹陷、弯曲、扁口、表面平整、无油渍。

管道坡口角度32.5。

,预留0.7 〜Imm坡口钝边,符合坡口要求。

除锈后、钢管表面无铁锈、无油污、无氧化皮,阴影条纹、斑痕没有超过单位面积管道环氧粉末喷涂执行5%,锚纹深度达到50〜80卩m抛丸除锈达Sa2.5级。

SY/T0315-2005钢质管道单层熔结环氧粉末外涂层技术规范。

管道粉末喷涂测厚数据均在250卩m— 350 □之间,符合要求。

管道保温执行SY/T0415- 96埋地钢质管道硬质聚氨酯泡沬塑料防腐保温技术标准。

聚氨酯保温层防腐、保温施工材料、结构、等级、厚度:本工程采用硬质聚氨酯泡沫塑料层一次发泡技术,抛丸除锈达Sa2.5级,锚纹深度达50, 80Um,环氧粉末喷涂达300Um保温层厚度达4Omm,保护层采用高密度聚乙烯黄夹克,厚度达2.3 mm.外部两端均用热缩防水帽烤制安装,确保质量优良。

施工方法及措施:本工程采用黄夹克一次发泡成型,全自动化生产线,配套中频加热系统,自动纠偏系统,并建有加温室,烘干室,保证材料质量,确保工程质量。

施工质量(执行标准、各部施工质量检查及有关数据结果)管道除锈执行GB/T8923涂装前钢材表面锈蚀等级和除锈等级、SY/T0407 — 97涂装前钢材表面预处理规范的相关要求。

除锈前,钢管表面无划痕、凹陷、弯曲、扁口、表面平整、无油渍。

管道坡口角度32.5。