联合站电脱水器课程设计讲解

- 格式:doc

- 大小:423.18 KB

- 文档页数:15

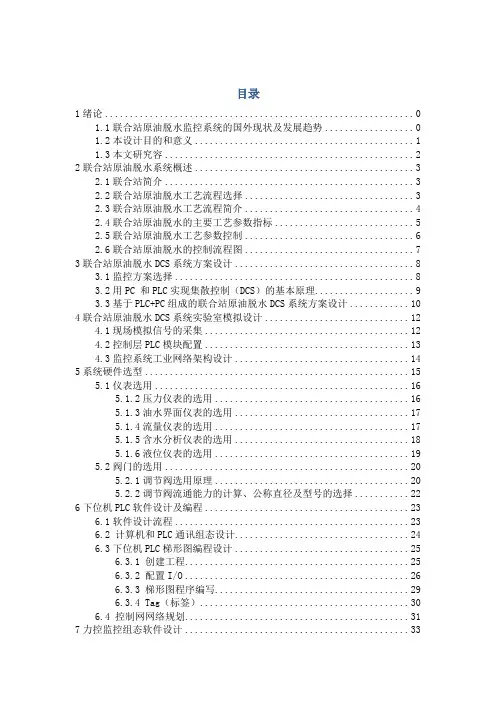

目录1绪论 01.1联合站原油脱水监控系统的国外现状及发展趋势 01.2本设计目的和意义 (1)1.3本文研究容 (2)2联合站原油脱水系统概述 (3)2.1联合站简介 (3)2.2联合站原油脱水工艺流程选择 (3)2.3联合站原油脱水工艺流程简介 (4)2.4联合站原油脱水的主要工艺参数指标 (5)2.5联合站原油脱水工艺参数控制 (6)2.6联合站原油脱水的控制流程图 (7)3联合站原油脱水DCS系统方案设计 (8)3.1监控方案选择 (8)3.2用PC 和PLC实现集散控制(DCS)的基本原理 (9)3.3基于PLC+PC组成的联合站原油脱水DCS系统方案设计 (10)4联合站原油脱水DCS系统实验室模拟设计 (12)4.1现场模拟信号的采集 (12)4.2控制层PLC模块配置 (13)4.3监控系统工业网络架构设计 (14)5系统硬件选型 (15)5.1仪表选用 (16)5.1.2压力仪表的选用 (16)5.1.3油水界面仪表的选用 (17)5.1.4流量仪表的选用 (17)5.1.5含水分析仪表的选用 (18)5.1.6液位仪表的选用 (19)5.2阀门的选用 (20)5.2.1调节阀选用原理 (20)5.2.2调节阀流通能力的计算、公称直径及型号的选择 (22)6下位机PLC软件设计及编程 (23)6.1软件设计流程 (23)6.2 计算机和PLC通讯组态设计 (24)6.3下位机PLC梯形图编程设计 (25)6.3.1 创建工程 (25)6.3.2 配置I/O (26)6.3.3 梯形图程序编写 (29)6.3.4 Tag(标签) (30)6.4 控制网网络规划 (31)7力控监控组态软件设计 (33)7.1 力控简介 (33)7.2制作工程画面 (34)7.3创建实时数据库 (36)7.4用OPC建立力控与罗克韦尔的通信 (37)7.5 建立动画连接 (41)7.6 创建报警、专家报表、趋势曲线 (42)8系统连线调试及运行 (44)8.1系统硬件连线 (45)8.2系统调试及运行 (47)9结论 (48)辞 (49)参考文献 (49)附录一控制流程图 (50)附录二流程图 (52)附录三数据采集物理端口分布 (54)附录四数据采集及报警程序 (55)1绪论1.1联合站原油脱水监控系统的国外现状及发展趋势国外在联合站监控系统方面比我国发展的快速,早在上世纪50年代,美国就建成第一套自动化监控输送系统解决了原油的自动收集、处理、计量输送问题。

第四节电脱水、电脱盐工艺设计一、原油脱水和脱盐的目的及标准1.原油脱水和脱盐的目的和方法在石油开采过程中,通常从地下采出的原油含有水或盐,并随着开采年限的增加与注水开发,油井产水量也会不断地增加直到开采失去经济价值而废弃该油井。

如果在生产过程中原油不进行脱水处理,一方面含水量较高会增加原油在生产、储存和运输等过程中设备容量,增加了开发过程中的成本;另一方面不能满足用户对含水量要求。

如果达不到用户的要求,就会降低原油的销售价格或失去该原油产品的市场竞争力。

脱水的最终目的是分离出油水混合液中的污水及杂质,以获得合格的商品原油,达到原油销售的含水标准。

常见的原油脱水的方法主要有:重力沉降、加热沉降、化学脱水、电脱水与电化学脱水等。

这几种脱水方法在海上油田开发中均被采用,大多数的情况下是两种或以上的方法组合使用。

具体采用何种流程和方法可根据油品性质、含水率及乳化程度、油田工程方案具体情况,通过试验及技术经济对比确定。

由于电化学脱水具有破乳能力强,脱水效率高,占地面积小等特点,在海上油田中得到了广泛的应用。

原油含盐量过高不仅会增加原油在处理、运输和储存过程中设备或管道的腐蚀,更重要的是对下游炼油厂来说,含盐量过高不能进入炼厂进行直接加工炼制。

一般情况下,炼厂在买入原油时要规定原油含盐量指标。

在工艺设计过程中,应根据原油中的含水量和水中的含盐量,计算确定最终原油中的含盐量是否低于规定的指标,如果不能满足要求,则应采取经济有效的工艺方法,使原油中的含盐量低于规定的指标。

脱盐工艺主要利用原油中的盐易溶解于淡水中的原理,采用淡水“冲洗”含盐原油的方法。

由于原油中盐溶于水中,在脱水的同时也脱除了大部分的盐。

原油含水量减少,盐含量也相应地减少,并最终能满足用户要求。

从理论上看,原油产品含水量越低,则其含盐量就越小;冲洗后水中盐浓度越低,则其含盐量就越小。

所以,对于含盐原油脱水越干净,冲洗水及冲洗次数越多,最终原油含盐量越低,但这会大大增加生产成本,一般会考虑采用最经济的工艺处理方案达到能满足用户需要即可。

2.1 有关参数的确定2.1.1 设计规模(1) 原油处理能力(年工作天数按365天)100万吨/年=2739.73吨/天考虑油田生产的不稳定性,取不稳定系数1.2,则计算原油处理能力 为:G 0 =100×1.2=120万吨/年=3287.67吨/天(2) 天然气的处理能力已知来油的综合油气比为553m (气)/t (油),则气体处理能力为:=gs Q 3287.67×55=180821.85m 3/d(3)预留原油接转能力110×104t/d 2.1.2 油气物性计算 1) 原始数据: (1)原油物性原油密度:9.93920=ρkg/m 3 原油凝点:28ºC原油动力粘度:32150=μmpa s 原油比热:2000焦耳/千克·ºC (2)天然气物性 天然气密度:0.8300kg/m 3 油气比:55m 3(气)/t(油) 2) 原油物性参数计算 ★ 原油密度已知:20ºC 的原油密度,在20ºC~120ºC 温度范围内,原油的密度计算公式【1】选用《油气集输》P 120中式4-42所示如下)20(120-+=t t αρρ(2-1)式中:20ρ,t ρ—温度为20ºC 和tºC 时的原油密度,kg/m 3;α—系数,1/ºC ; 在20ºC~120ºC 范围内:86078020<≤ρ时,320310)10638.2083.3(--⨯-=ρα;96086020≤≤ρ时,320310)10975.1513.2(--⨯-=ρα=7.355;★ 动力粘度10)]lg()(1*[*)(10--+=t t t c t t a c cμμμ[1] (2-2)当:1000≥t μmpa s 时,/11052.2,103-⨯==a c ºC100010<≤t μ mpa s 时,/11044.1,1003-⨯==a c ºC10<t μ mpa s 时,/11076.0,10003-⨯==a c ºC式中:0,t t μμ—温度为t (20ºC~120ºC )和t 0(ºC)时原油的粘度mpa sc a , —常数表2-1 原油物性参数表计算示例:取t=40ºC ★ 原油密度9.93920=ρ kg/m 3320310)10975.1513.2(--⨯-=ρα=0.6567⨯103-1/ºC由式(2-1)得:72.927)2040(106567.019.939340=-⨯⨯+=-ρ kg/m 3 ★ 动力粘度321500==μμt mpa s取/11044.1,1003-⨯==a c ºC由式(2-2)得:]1340)042743.0100lg()5040(1044.11*[*)042743.0100(1001--⨯-⨯⨯+⨯=μ54.659= mpa s(3)计算气液相进站流量: a 、液向液量的计算根据该站原有处理能力3287.67吨/天,进站温度40ºC.原油密度40ρ=927.72kg/m 3得: 进站原油流量:Q 0=72.9271067.3287340⨯=ρOG =3543.82m 3/d=0.0410m 3/s 因为原油含水率为90%,所以进站水流量为:Q W =3691.0%90%10=⨯OQ m 3/s所以进站液体流量:=+=wl o l Q Q Q 0.0410+0.3691=0.4101m 3/sb 、气相流量计算:根据气体处理能力:180821.85m 3/d求进站条件下(P=0.3Mpa,T=313.15K )下的气体流量: 由气体状态方程:ρ⨯⨯⨯=s gs s g T T Q P Q (2-3)式中:Ps,Ts,Qgs —工程标态下的压力、温度、流量;P,T,Qs —进站条件下的压力、温度、流量; 将Ps=0.1325Mpa,T=313.15K,Qgs=180821.85m 3/d66103.015.29315.31385.18082110101325.0⨯⨯⨯⨯⨯=g Q =65239.22m 3/d=0.755m 3/s在标准状态(P=0.101325MPa ,T=273.15K )下:295.14.22/29==空气ρkg/m 3 在工程状态(P=0.101325MPa ,T=293.15K )下:2066.115.293/15.273295.1=⨯=空气ρkg/m 3;8300.0=天然气ρkg/m 3; 所以:6789.02066.18300.0===∆空气天然气ρρg ;9399.010009.939===∆w o o ρρ; 其中:o ρ—工况条件下的原油密度,kg/m 3;w ρ—水的密度,kg/m 3;将o g ∆∆,值代入《油气集输与矿场加工》式(2-3 )得 R s =2.4g ∆[p 205.110)]67.1001638.077.1exp(10--∆⨯⨯-t=2.4205.1)]67.120001638.0064.177.1ex p(10101325.0[6789.0-⨯-⨯⨯⨯⨯=2.085折算成管路条件下的溶解度:7523.015.293103.015.31310101325.0085.266=⨯⨯⨯⨯⨯=⨯⨯⨯=s s s T P T P R R m 3/m 3 由于部分天然气溶解,致使管路中游离气相流量减少,管路中天然气流量由下式计算:'gQ =o g RQ Q - (2-4) 式中:'g Q —管路条件下天然气得流量,m 3/sg Q —天然气的总流量,m 3/sR —管路条件下的天然气的溶解度,m 3/m 3o Q —原油流量,m 3/s代入式(2-8)数据得:'gQ =0.755-0.75230410.0⨯=0.724 m 3/s 所以气液混合物在管路条件下的流量为:Q=o Q +'g w Q Q +=0.724+0.0410=1.1341m 3/s2.1.3 有关设计参数的确定 (1) 原油含水按90%计算。

毕业设计WH联合站设计摘要联合站的设计是以储运教研室下达的的任务书为依据完成的。

该联合站东西350米,南北250米,年处理量为270万吨,采用密闭流程。

站外来油经三相分离器、加热炉、油气分离器、电脱水器、稳定塔等首先进行油、气、水的分离,再经外输泵和计量间等向外输送。

站内气体直接送往气体处理厂进行处理。

站内划分为油罐区,污水处理区,工艺区,配电区,消防区,辅助生产区,设计时设计了有泵流程,同时也考虑了停电流程,即使故流程。

根据任务书所给的站处理量和各种设计参数,首先初步选择了各工艺段设备,接着确定了总平面布置和联合站的工艺流程。

与此同时,完成了平面布置图和流程图,设计并画了泵房的管线安装图。

关键词:联合站;分离;生产流程;设备ABSTRACTThe design of WH Central Treating Station was complicated according to the assignment given by the Storage and Transportation Teaching and Researching Department. It is 250 meters long from north to south and350meters wide from east to west. The treating capacity of the station is about 2,700, 000 tons per year.The central treating station treats well stream. Its main task is oil, gas and water separation. Gas, crude oil and water mixture flow into the central treating station. First, it goes into three phase separators, then goes through fluid jacket heaters, Two phase separators, electronic dehydrators, stabilization tower ,at last treated crude oil is pumped to the mineral terminal.The central treating station includes two main processes, they are tight flow process with and without pumps. In addition, the accidental process while power is off was considered.In the design, we considered the conditions given by the assignment; seclected and checked the equipments and pipelines.The design include three draws.keyword:central treating station;separate;process;equipment目录第一章前言 (1)第二章联合站设计说明书 (2)2.1 设计概述 (2)2.2 联合站工艺系统概述 (2)2.2.1 油气水混合物的收集 (2)2.2.2 油、气、水的初步分离 (3)2.2.3 原油脱水 (3)2.2.4 原油稳定 (3)2.3 站址选择和总平面布置 (3)2.3.1 站址选择与平面布置概述 (3)2.3.2 本联合站平面布置 (4)2.4 流程及流程说明 (4)2.4.1 工艺流程的设计要求 (4)2.4.2 原油处理工艺简介 (4)2.5 设备及管线的安装布置 (5)2.5.1 进站阀组的安装 (5)2.5.2 电脱水器的布置安装 (5)2.5.3 管线安装综述 (6)2.5.4 输油泵房的布置安装 (6)第三章联合站工艺计算 (7)3.1 基础数据计算 (7)3.1.1 设计规模 (7)3.1.2 油气物性计算[1] (7)3.2 主要设备的选择 (8)3.3 原油缓冲罐的计算 (10)3.5 加热炉的选取 (11)3.6 罐的选取[4] (12)3.7 外输泵的选取与校核 (12)3.8 循环泵的选取 (15)第四章管线的选取与校核 (17)4.1外来油至三相分离器之间管线的计算 (17)4.2 三相分离器到缓冲罐间输油管线计算 (19)4.2.1 流速计算 (19)4.2.2三相分离器到缓冲罐输油管线的计算 (19)4.2.3管线压降的计算: (20)4.3 缓冲罐到循环泵之间管线的计算 (22)4.3.1局部摩阻的计算 (22)4.3.2 沿程摩阻的计算 (22)4.4 循环泵到电脱水器之间管线的计算 (22)4.5 电脱水器到加热炉之间管线的计算 (23)4.5.1 压降计算 (23)4.5.2局部摩阻计算 (23)4.6加热炉到稳定区之间管线的计算 (24)4.7 稳定区到外输泵之间的管线计算 (24)4.8事故罐到循环泵之间管线的计算 (24)结论 (1)致谢 (1)参考文献 (2)前言第一章前言联合站,即集中处理站,是油田地面集输系统中的重要组成部分,就是把分散的原料集中、处理使之成为油田产品的过程,油田生产的必要环节。

电脱水器技术的分析07级本科2班冯玉娇200711011217电脱水器技术的分析从地层中开采出的原油不可避免地含有大量的水,给之后的储运、加工环节带来了很多不利影响。

因此必须对采出油进行脱水处理,以保证外输前原油的含水量低于0. 5 %。

采出油中水主要以溶解水、乳化水和悬浮水为主,其中乳化水最为稳定。

特别对于重质油来说,很难利用常规的重力沉降法将其脱除。

人们针对乳化液脱水进行了很多研究,如静电聚结、化学破乳、微波破乳及离心分离等,其中应用最为广泛的首推静电聚结法和化学破乳法。

静电聚结主要适用于W/ O 型乳化液,利用电场将连续相(油) 中分散相(水) 聚结成尺寸较大水滴,使其便于分离。

电脱水技术发展简图见图1 。

着重从电场形式、极板结构与布局、辅助设备以及温度和压力这4 个方面进行简要介绍。

1电场形式电场是电脱水器最主要的组成部分,它的形式直接决定了脱水的效果。

按照供电方式的不同,可将电场大致分为4 类。

1. 1 交流电场交流电场是目前电脱水器中应用最多的电场形式,其频率大多为50 Hz 。

水滴在交流电场中主要发生偶极聚结和振荡聚结。

偶极聚结的原理为水滴在电场作用下发生极化,两端带上不同极性的电荷, 相邻水滴正负偶极相互吸引并发生聚结。

而振荡聚结是指每个极化水滴在交流电场的作用下反复伸缩振荡,使得水滴表面的乳化膜强度削弱,最终合并成大水滴,在重力作用下从原油中沉降出来。

交流电场具有电路简单、无需整流设备的优点, 且由于电流频繁变换,带电颗粒移动受抑制,使得电解反应可逆,不会对设备造成严重腐蚀,因此适合处理含水率较高的原油。

但由于交流电场的电压随时间以正弦规律变化,因此只有部分时间内的电压对脱水有利,处理量及效率均较低。

另外电场中的水滴易沿着电场方向排列形成许多水链,造成电场短路,导致操作不稳定。

1. 2 直流电场相对于交流电场,直流电场的应用不十分广泛。

它主要利用固定的电场,使带有不同极性的水颗粒向着相反的方向运动,从而产生碰撞,形成较大水滴便于沉降。

电脱水器课程设计一、课程目标知识目标:1. 学生能理解电脱水器的基本原理及其在化工行业中的应用。

2. 学生能掌握电脱水器操作流程中的关键参数及其影响。

3. 学生能了解电脱水器在提高原油采收率中的作用。

技能目标:1. 学生能运用所学知识,分析电脱水器的工作原理及操作条件。

2. 学生能通过实验操作,掌握电脱水器的使用方法和安全规范。

3. 学生能运用数据分析和处理技巧,评估电脱水器的处理效果。

情感态度价值观目标:1. 培养学生对化工技术发展的关注和热情,增强环保意识。

2. 培养学生团队合作精神,提高实验操作中的责任心和安全意识。

3. 培养学生运用科技创新,服务社会发展的价值观。

本课程针对高年级学生,结合化学工程与工艺专业的特点,以实用性为导向,旨在帮助学生掌握电脱水器相关知识,提高实验操作能力,培养学生对化工技术发展的认识和责任感。

课程目标明确,分解为具体学习成果,便于教学设计和评估。

二、教学内容1. 电脱水器原理及分类:介绍电脱水器的基本工作原理,包括电场作用、电渗析等;分析不同类型的电脱水器及其适用范围。

2. 电脱水器操作流程:详细讲解电脱水器的操作步骤、关键参数设置(如电压、电流、时间等),以及操作中的注意事项。

3. 电脱水器在原油采收中的应用:分析电脱水器在提高原油采收率方面的作用,探讨其经济效益及环保意义。

4. 实验操作与安全规范:结合教材内容,开展电脱水器实验操作,强调操作过程中的安全规范,培养学生实验操作能力。

5. 数据分析与处理:指导学生运用统计学方法,对实验数据进行处理和分析,评估电脱水器的处理效果。

教学内容依据课程目标进行选择和组织,注重科学性和系统性。

教学大纲明确,包括教材章节和具体内容,确保教学进度和安排的合理性。

教学内容紧密结合实际,旨在帮助学生掌握电脱水器相关知识,提高实践操作技能。

三、教学方法本课程采用以下多样化的教学方法,以激发学生的学习兴趣和主动性:1. 讲授法:通过教师讲解,系统阐述电脱水器的基本原理、操作流程及应用场景,为学生奠定扎实的理论基础。

一、工艺流程及控制方案

1、工艺流程

联合站脱水转油工艺流程如下:各中转站来的高含水油,首先进入油离水脱除器,脱掉原油中的大部分含水,在经过加热炉到电脱水器进行油水分离,最后经净化油缓冲罐外输。

2、控制方案

将电脱水器(只需考虑一个电脱水器)的油水界面(X1)、压力(X2)作为被控量,电脱水器出油阀门(Y1)、出水阀门(Y2)作为控制量。

(1)脱水温度电脱水器的操作温度是是根据原油的粘温特性来

确定的,本系统操作温度为1200C。

(2)操作压力电脱水器的最低操作压力至少要比操作温度下的

饱和蒸汽压力高0.15Mpa,本系统操作压力为0.5Mpa。

(3)电脱水器油水界面控制电脱水器的顶端有油水界面物位仪,

检测油水界面。

本系统控制界面为3.5M。

(4)原油在电脱水器内的停留时间根据原油性质和电脱水器的

性质,在电脱水器内停留的时间。

本系统保持时间为60Min。

3、存在问题

在油离水脱除器的油水出液进入电脱水器时会对它的油水界面和压力产生干扰,没有考虑进来。

二、工艺流程图

三、控制参数

采用PID控制

1、脱水温度

2、脱水压力

四、上位画面

五、下位程序。

甘肃蓝科石化高新装备股份有限公司(兰州石油机械研究所)交直流静电脱水器技术特性简介1、静电分离原理在原油中,水或其溶液是一种极性分子(图1)。

Hydrogen图1 电场对水影响Hydrogen这样,在电场中的分散水滴由于以下二种机理而发生凝聚:①水滴与充电电极直接接触或经有机相传递获得净电荷而相互吸引聚集。

②在外电场梯度的作用下,极性水分子偶极距在电场中由随机分布转向成定向排列,而相互吸引聚集。

2、双极性(交直流)脱水器双极性脱水器采用的是高电压梯度,极板之间保持稳定的直流电场。

水界面及容器壳体与电极板之间则维持一个交流电场。

此交流电场能防止单一直流电场引起的容器腐蚀。

乳化液首先通过交流低梯度电场,乳化水凝聚成大颗粒而下沉。

仍带有小颗粒乳化水珠的油流进入直流电场,其中的水珠定向排列并相互吸引。

接近任何一块直流极板的水珠都被带上电荷并向相反极性的极板加速运动。

在向相反极性的极板运动中,水珠相互碰撞并凝聚。

当水珠变得足够大时,其重力就克服了使它们悬浮起来的直流电场力,这样,水珠便沉降到水相中。

经实验证明,交流电场对于较大的水滴有较好的凝聚效果,直流电场对于较小的水滴凝聚较好,依据重力沉降原理,在交流电场中,较大的水滴凝聚成更大的水滴,使之与油分离沉降至下层水中,而较小的水滴在直流电场作用下,碰撞凝聚成较大的水滴,沉入交流电场再次凝聚,达到更好的脱水效果。

由此可见,交直流脱水器DC与AC的合理分布,使脱水效率更高。

典型的双极性脱水器电极分布如下图2:图2 典型的双极性脱水器电场分布甘肃蓝科石化高新装备股份有限公司(兰州石油机械研究所)1985年与美国CE-NATCO公司签定连续技术转让合同,引进了交直流电脱水(脱盐)全套技术,包括脱水/脱盐工艺计算(解析计算和统计偏差分析计算)、设备设计等,甘肃蓝科石化高新装备股份有限公司(兰州石油机械研究所)在消化吸收的基础上,又经过自主开发形成了甘肃蓝科石化高新装备股份有限公司(兰州石油机械研究所)富有特色的静电处理技术。

操作电脱水器一、学习目标掌握电脱水器的操作方法,能正确处理电脱水器常见故障,熟悉电脱水器工作原理,以及在使用电脱水器中的注意事项。

二、使用工具300mm活动扳手1把,F型扳手1个,试电笔1个,螺丝刀1把,手钳子1个三、相关知识1.电脱水器的分类⑴.原油电脱水器从外形上分为:立式和卧式电脱水器。

⑵.原油电脱水器从内部结构型分为:多层极盘式、鼠笼式、多室式、垂直平衡组合式、极盘鼠笼组成式等。

⑶.原油电脱水器从脱水方式分:直流电脱水和交流电脱水。

直流电脱水——在直流电场中,由于正负极固定不变,油中带电荷的水滴互相吸引,在电场中定向排列型成水链。

在移动过程中,大小不同的水滴因速度不同产生碰撞,聚集成更大的水滴,靠密度差从油中沉降下来。

交流电脱水——除了电场力的作用之外,在交流电场中,电场每秒改换50次方向,使水滴两端不断改变,引起水滴振荡和摆动,大大削弱了油水界薄膜强度,破坏水滴的保护膜,使水滴合并沉降下来。

目前我国普遍使用的是多层电极盘式的卧式电脱水器和立式电脱水器两种。

根据电脱水器工作原理可以看出,交流电促使水滴振荡变形,大水滴振荡过强,相互碰撞机会少,容易破乳,小水滴则相反。

直流电使水滴定向移动,大小水滴移动速度不同,但总会聚集在一起,自由沉降下来,所以直流电脱水比交流电脱水效果好。

交流脱水比直流脱水质量好(低放水),而脱水后原油含水质量不如直流电脱水。

根据这种情况,在美国和大庆的一些油中,试验一种复合式电脱水器。

脱水器上层极盘为直流电,下层极盘用交流电,这样既有好的原油质量,又有好的放水质量。

通过实验,不但脱水质量有很大提高,而且在节能上有很好的效果。

2.卧式电脱水器工作原理原油从进油管进入预降室,沉降泥沙及部分游离水,在预降室左右两侧进入进油槽,然后从进油槽上的布油孔进入油水界面下部的水相空间,进行水洗脱出残余游离水,利用水的浮力使水洗后的油流方向垂直于电极面,并且自下而上地经过油水界面的上部电场空间。

第一节电脱水器的投产操作一、电脱水器的简介1、什么是电脱水器?其分类及结构原理?电脱水器:它是通过直流或交流电所形成的电场强度(两者的混合)使原油进一步脱水,使其达到含水在0.5%以下的合格净化油的电器设备。

分类:立式、卧式两种结构原理:原油从进油管进入预降室,沉降泥沙及部分游离水,在预降室左右两侧进入进油槽,然后以进油槽上的布油孔进入油水界面下部的水相空间,进行水洗脱除残余游离水。

利用水的浮力使水洗后的油流方向垂直于电极面,并且自下而上地经过油水界面的上部电场空间,在高压电场的作用下水颗粒发生碰撞,聚结合并,水靠油水密度差分离沉降到脱水器底部,流入集水室,经排水放出。

脱后净化油汇于脱水器顶部集油管,经出油管排出。

二、电脱水器投产前的准备工作1、穿戴好劳动保护用品2、工具:活动板手375毫米一把,梅花板手一套,管钳450毫米一把,手钳,螺丝刀(梅花和平口),温度计等;3、材料:石棉垫子(3毫米),黄油;三、操作步骤1、检查附件:安全阀是否有铅封、效检压力是否在规定范围内、是否在效检期限内;压力表是否有铅封、效检日期是否在期限范围内、指针是否归零;流程是否正确,未投产前应交通打开,出入口阀关闭;顶部放空阀是否打开;放水阀及看窗是否完好等;2、进油操作:检查排污阀是否关闭,脱水器顶部大放空阀打开,通知有关岗位按操作规程启动脱水泵,打开脱水器的入口阀,使原油进入脱水器内,同时观察顶部放空阀进行放空,当液位进到脱水器的2/3时,关闭大的放空阀,打开小的放空阀,直到见油为止,关闭小的放空阀。

然后缓慢打开出口阀,根据生产需要将压力控制在合理范围内(0.18-0.20Mp)。

投油后,检查脱水器人孔、看窗、各阀门及连接部位是否有渗漏,控制好油水液位,按操作规程启动放水泵,确认正常后准备送电;3、送电:送电前首先检查脱水器顶部是否有人,确认无人后情况下,关闭安全门,通知电工送电;调节电压、电流,电压控制在200-380伏之间,电流控制在50安以下,并保证平稳;4、加温:确认电场正常后,通知炉岗进行点炉,点炉时严格按操作规程进行点炉,需要侧身点炉,先给火后给气的原则,温度控制在55-65℃之间;根据生产需要确定加药浓度,按操作规程启动加药泵,进行加药;5、检查:检查时严格按三勤五平稳进行,三勤是勤观察、勤调整、勤分析;五平稳是压力平稳、温度平稳、放水平稳、处理量平稳、加药平稳;对各项参数做好记录;6、清点工具,清理现场;第二节固定式泡沫灭火装置启动操作一、固定式泡沫灭火装置简介二、准备工作1、穿戴好劳动保护用品2、工具:活动板手375毫米一把,钢丝钳一把,管钳450毫米一把,螺丝刀等;三、操作步骤1、启动前准备工作:通知电工检查三相电流及流程是否正常;启动消防泵,按启动操作规程进行,需要给消防泵内灌水,然后合闸,按启动按钮,将水压调到泡沫比例混合器和空气泡沫发生器工作压力0.05Mpa。

目录第1章联合站及其电脱水概述 (1)1.1联合站电脱水器简介 (1)1.2 CAD流程图 (2)第2章联合站电脱水系统方案设计 (3)2.1联合站工艺系统概述 (3)2.2 方案及方案说明 (4)第3章联合站电脱水系统仪表选型及计算 (6)3.1 电脱水器的选取 (6)3.2 选型计算结果 (7)第4章课程设计心得 (12)参考文献 (13)附录 (14)第1章联合站及其电脱水概述1.1联合站电脱水器简介联合站,即集中处理站,是油田地面集输系统中重要组成部分。

就油田的生产全局来说,油气集输是继油藏勘探、油田开发、采油工程之后的很重要的生产阶段。

如果说油藏勘探是寻找原油,油田开发和采油工程是提供原料,那么油气集输则是把分散的原料集中处理,使之成为油田产品的过程。

联合站一般建在集输系统压力允许的范围内,为了不影响开发井网以及油田中后期加密井网的布置与调整,应尽量建在油田构造的边部。

联合站将来自井口的原油、伴生天然气和其他产品进行集中、运输和必要的处理、初加工,将合格的原油送往长距离输油管线首站外输,或者送往矿场油库经其他运输方式送到炼油厂或转运码头,合格的天然气则集中到输气管线首站。

联合站一般包括如下的生产功能:油气水分离、原油脱水、原油稳定、天然气脱水、轻油回收、原油储存及向矿场油库输送、污水处理、净化污水回注地层、接收计量输来的油气混合物、变配电、供热及消防等。

联合站设计是油气集输工艺设计的重要组成部分,对它的要求是使其最大限度的满足油田开发和油气开采的要求,做到集输先进、经济合理、生产安全可靠,保证为国家生产符合数量和质量的油田产品。

从地层中开采出的原油不可避免的含有大量的水,给之后的储运、加工环节带来了很多不利影响。

因此必须对采出油进行脱水处理,以保证外输前原有的含水量低于0.5%。

采出油中水主要以溶解水、乳化水和悬浮水为主,其中乳化水最为稳定,特别对于重质油来说,很难利用常规的重力沉降法将其脱除。

人们针对乳化液脱水进行了很多研究,如静电聚合、化学破乳、微波破乳及离心分离等,其中应用最为广泛的首推静电聚合法和化学破乳法。

静电聚结主要适用于W/O型乳化液,利用电场将连续相(油)中分散相(水)聚结成尺寸较大水滴,使其便于分离。

电脱水技术见图。

图1-1 电脱水技术1.2 CAD流程图图1-2 工艺流程图根据实际以及总平面布置原则,进行了平面布置,站内设有原油罐区、原油稳定区、工艺区、锅炉区、污水处理区、预留区、消防区、变电区、行政管理区等。

在进行基础参数和热力、水力计算之后,根据流程设计原则,设计了联合站的基本流程,本站的主要流程有:1.有泵密闭流程:注破乳剂天然气处理区站外来油→进站阀组→油气水三相分离器→缓冲罐→循环泵→污水→污水处理区电脱水器→加热炉→原油稳定塔→(净化油罐)→原油外输泵→计量→外输2.无泵密闭流程:注破乳剂天然气处理区站外来油→进站阀组→油气水三相分离器→缓冲罐→污水→污水处理区电脱水器→加热炉→原油稳定塔→(净化油罐)→原油外输泵→计量→外输3.停电流程:进站来油→进站阀组→油气水三相分离器→缓冲罐→事故罐→循环泵后的正常流程根据原油的特性,主要进行了电脱水器的选取,同时对站内工艺管线进行了设计与校核,从而知道本次设计在理论上能满足设计任务。

设计联合站电脱水方面的过程中,我参考了电脱水的设计数据以及联合站油气集输,石油库的设计规范等。

结合平时的学习和实习中对联合站电脱水获得的感性认识,使我对联合站电脱水工艺环节有了全面的了解和认识。

第2章联合站电脱水系统方案设计2.1联合站工艺系统概述1.油气水混合物的收集一个区域中若干油井的井口产物经过计量后,输送到联合站进行集中处理。

在收集的过程中对于高粘度、高凝点原油要采取一定措施,使它能够在允许的压力下安全的输送到联合站而不至于凝固在管线内。

通常采用的方法有:加热保温法;化学降粘、降凝法;物理降粘、降凝法。

2.油气水的初步分离在实际生产工程中,从油井出来的不单是原油,常常含有气、水、砂、盐、泥浆等。

为了便于输送、储存、计量和使用,必须对它们进行初步分离。

油井产物中常含有水特别在油井生产的中后期,含水量逐渐增多,利用离心重力等机械方法分离成气液两相。

有些井出砂量很高,同时还应该除去固体混合物。

油气水的初步分离主要在三相分离器中进行,在开式流程中,也在沉降罐中进行。

油和机械杂质、盐的分离一般与油水分离同时进行。

当含盐、含砂量高时,有的要用热水冲洗和降粘后再沉降分离,连同水、机械杂质和盐一起脱除。

3.原油脱水对轻质、中质含水原油,宜采用热沉降、化学沉降法脱水;对中质、重质的高含水原油,先采用热化学沉降法脱水,再用电脱水,对乳化度高的高粘度、高含水原油,应先破乳再沉降脱水。

4.原油稳定原油中甲烷、乙烷、丙烷、丁烷(正构)在通常情况下是气体,这些轻烃从原油中挥发出来时会带走大量戊烷、己烷等成分,造成原油的大量损失,为了降低油气集输过程中的原油蒸发损耗,一个有效的方法就是将原油中挥发性强的轻烃比较完全的脱除出来,使原油在常温下的蒸汽压降低,这就是原油稳定。

原油稳定所采用的方法可以分为闪蒸法和分馏法两大类。

闪蒸法又分为常压闪蒸、负压闪蒸和正压闪蒸。

5.轻烃回收从原油中脱除的轻烃,经过回收加工是石油化工的重要原料,也是工业与民用的洁净燃料。

随着石油化学工业的飞速发展和世界性能源短缺,天然气回收液烃技术得以迅速发展,轻烃回收给国家创造了更多的财富。

轻烃回收工艺基本可以分为三种:吸附法、油吸收法和冷凝分离法。

我国油田气轻烃回收都采用冷凝分离法,按冷冻深度不同,冷凝分离可以分为浅冷(-15℃~-25℃)和深冷(-60℃~-100℃)两种。

6.天然气随油井中原油一起采出的伴生气,直接输送到气体处理厂。

7.含油污水的净化原油经过沉降、脱水后放出来的水,还含有一定量的原油、泥砂等物质,必须经过净化才能回注或外排。

从污水中回收污油,既节约能源又保护环境,经过处理后的污水一般回注地层,保持油层压力,提高油藏采收率。

含油污水处理的常用方法是:重力沉降除油法、混凝沉降法、气体浮选法、斜板除油法和过滤除油法。

8.辅助生产系统辅助生产系统包括给排水系统、供热系统、变配电系统、通讯系统、采暖及通风系统、道路系统等。

这些系统都是联合站的必要组成部分,是联合站正常工作的保证。

2.2 方案及方案说明设计工艺流程应能保证联合站处理的油气产品的质量要求,产量高,经济效益好。

在满足联合站各项生产任务的基础上,应充分采用先进技术,考虑各种能量的合理利用,采用密闭流程,避免各种蒸发损耗,工艺流程应能适应操作的变化,但又要避免烦琐,防止浪费,管线阀门要尽量少,线路要短,油气流向合理。

在原油开采至净化外输的全密闭流程,要比开式流程有多方面的优点:(1)一般的开式流程原油损耗约为2~4%,而密闭后能降低到0.5%以下,密闭式流程不仅降低了油气损耗,而且还提高了产品的质量。

(2)密闭式流程结构简单,成本降低,有利于提高自动化工致程度和管理水平。

设计中考虑到进站原油的含水率(70%)和含气量(综合油气比为55Nm3(气)/t(油),工艺上采用油气三级分离,两段脱水。

三级分离指一级油气水三相分离,二级缓冲分离以及在稳定塔内的三级分离。

两段脱水是指一级油气水三相分离脱水和电脱水器脱水。

该站除正常的生产流程外,还有站内循环以满足原油不需外输时的要求,还有原油罐区用以事故(如停电)发生后储存油品,等来电后,再进入正常工作,避免因联合站或外输管线的突发事故而影响油田生产。

原油在联合站内处理的工艺流程如下:(1)正常流程:注破乳剂→气站站外来油→→缓冲罐→循环泵→污水→污水处理区→原油外输泵→计量→外输(2)无泵流程:→气站站外来油→缓冲罐→原油外输泵→计量→外输(3)停电流程:进站来油→进站阀组→油气水三相分离器→缓冲罐→事故罐→循环泵后的正常流程进站总阀组和电脱水器都设有加药装置,可以加入破乳剂,以利于油气水在分离器中的分离和电脱水器的脱水。

程设计中的几点说明:(1)各作业区,装置的布置应与平面布置相符,应标明各工艺管线尺寸、安装高度、介质的流向、管线线型及管件应符合的规定,尺寸不按比例。

(2)凡是由于偶然事件(着火停电)或操作失去可能使压力升高而造成事故之处(如分离器、加热炉、油罐、轻油罐等常压容器及往复泵、齿轮泵出口),都装备有安全阀或呼吸阀。

(3)凡是不允许液体倒流之处(如离心泵的出口、有压进罐管线、药剂线进电脱水器入口等)都装上了止回阀。

(4)为防止爆炸、火灾等恶性事故蔓延,流程设计必须要有切断油气源的措施(如压力越站、紧急放空、自动关闭油罐进出口阀门)。

第3章 联合站电脱水系统仪表选型及计算3.1 电脱水器的选取操作温度:52℃;操作压力:0.3MPa ;查《油田油气集输设计技术手册》,选取φ3600×14000的电脱水器,其中空容积是155.7m 3/台,且知道一般原油在电脱水器中的停留时间是40分钟。

一级分离后,进入电脱水器的原油含水率为20%,计算单台电脱水器的含水原油的体积流量。

单台电脱水器的含水原油体积流量:iV V t =式中:V —单台电脱水器处理的含水原油体积流量,/h m 3;i V —电脱水器的空罐容积,/台m 3;t —选定的含水原油在电脱水器内的停留时间,h 。

55.23340607.155=⨯==t V V i m 3/(h·台) 则,经电脱水器处理的含水原油的体积流量为:74.7428.0109.806104516.47933=⨯⨯⨯=∑V m 3/h 18.355.23374.742==∑=V V n (台) ∴取N=4台 实际的体积流量为:474.742=V =185.685m 3/h 实际的停留时间:min 31.50685.18507.155=⨯=t >40min 当一台检修时,即N=3 单台体积流量为:==374.742"V 247.58m 3/h 且120%V=1.2×233.55=280.26m 3/h>V=247.58m 3/h 即选用了4台φ3000×11000的电脱水器满足要求。

原油含水: 70%原油进站温度: 40ºC进站压力: 0.5MPa油气水三相分离器: 进口温度:40ºC出口温度:55ºC控制压力:0.5MPa(0.4MPa)出口原油含水:%20≤缓冲罐:控制压力: 0.15MPa电脱水器:脱水温度:52ºC操作压力:0.3MPa出口原油含水:<0.5%稳定塔:稳定温度:不低于60ºC操作压力:-0.03 Mpa大罐:储存温度:45~50ºC原油外输温度: 60ºC外输距离:30km油水在三相分离器中停留时间:5~30分钟油水在电脱水器中停留时间:40分钟3.2 选型计算结果1.原油物性计算:(1) 密度:在20℃-120℃范围内t ρ=)20(120-+t αρ 780<20ρ<860时,α=(3.083-2.638×103-20ρ)×103- 1/℃(2) 动力粘度: 1000)]lg()(1*[*)(1--+=t t t c t t a c cμμμ 1000≥t μmPa·s 时,c=10,a=2.52×103-1/℃10≤t μ≤1000mPaS 时,c=100, a 31044.1-⨯=1/℃t μ<10mPaS 时,C=1000,a 31076.0-⨯=1/℃式中,t μ,0t μ—温度为t (℃)和0t (℃)时原油的粘度,毫帕·秒;c ,a —系数。