第六章金属塑性成形的工艺理论基础

- 格式:ppt

- 大小:2.46 MB

- 文档页数:38

材料成型工艺基础:金属塑性成形1. 引言金属塑性成形是制造业中常见的一种材料成型工艺。

通过对金属材料施加力量,使其在一定的温度和应变条件下发生塑性变形,从而得到所需形状和尺寸的制品。

这种成形工艺广泛应用于汽车、航空航天、机械制造等领域。

本文将介绍金属塑性成形的基本概念、工艺流程以及常见的金属塑性成形方法。

2. 基本概念2.1 金属塑性成形的定义金属塑性成形是指将金属材料通过施加力量,在一定的温度和应变条件下,使其发生塑性变形,从而得到所需形状和尺寸的工艺过程。

2.2 塑性变形的基本概念塑性变形是指材料在一定的应力作用下,在超过其屈服点之后发生的可逆性变形。

在这种变形中,金属材料的原子结构会发生改变,从而改变了材料的形状和尺寸。

3. 工艺流程金属塑性成形的工艺流程主要包括以下几个步骤:3.1 原材料准备在金属塑性成形工艺中,首先需要准备好所需的金属原材料。

原材料的选择需要满足产品的要求,包括材料的强度、韧性、耐蚀性等。

3.2 材料加热在金属塑性成形之前,通常需要将金属材料进行加热。

加热可以使金属材料达到一定的塑性状态,更容易发生塑性变形。

加热的温度和时间需要根据不同的金属材料和成形要求进行调整。

3.3 成型工艺金属塑性成形的成型工艺包括以下几种常见方法:3.3.1 锻造锻造是一种利用压力将金属材料塑性变形成形的方法。

在锻造过程中,金属材料会经过压缩、拉伸、冷却等多个步骤,最终得到所需的形状。

3.3.2 拉伸拉伸是将金属材料放在拉伸机上,通过施加力量使其发生塑性变形的方法。

通过拉伸可以改变金属材料的形状和尺寸。

3.3.3 深冲深冲是将金属材料放在冲压机上,通过模具对材料进行冲压,使其发生塑性变形的方法。

通过调整模具的形状和尺寸,可以得到不同形状和尺寸的制品。

3.4 后处理在金属塑性成形完成之后,通常需要进行一些后处理工艺。

包括去除表面的氧化物、清洗、退火等。

后处理的目的是提高产品的表面质量和性能。

4. 常见的金属塑性成形方法4.1 冷镦成形冷镦成形是一种将金属材料通过冷镦机进行挤压、拉伸、弯曲等操作,使其发生塑性变形的方法。

金属塑性成形原理金属塑性成形是指金属在一定条件下经过外力作用,形状和尺寸发生改变而不破坏其连续性的加工方法。

金属塑性成形工艺在工业生产中具有非常重要的地位,广泛应用于汽车、航空航天、机械制造等领域。

金属塑性成形原理是金属塑性加工的基础,了解金属塑性成形原理对于提高金属加工质量和效率具有重要意义。

首先,金属塑性成形原理涉及到金属的塑性变形特性。

金属具有塑性变形的特点,即在一定条件下可以通过外力作用而改变形状和尺寸,而不会破坏其内部结构。

这是由于金属的晶体结构和金属原子之间的结合方式所决定的。

金属的晶体结构具有规则的排列方式,因此在外力作用下,金属原子可以相对容易地发生滑移和再结晶现象,从而实现塑性变形。

其次,金属塑性成形原理还涉及到金属的应力应变关系。

金属在受到外力作用时会产生应力,并且产生相应的变形。

金属的应力应变关系是描述金属在受力情况下的变形规律的重要理论基础。

根据金属的应力应变关系,可以确定金属在受力情况下的变形程度和变形方式,从而为金属塑性成形工艺的设计和优化提供理论依据。

此外,金属塑性成形原理还包括金属的加工硬化特性。

金属在经过塑性变形后会产生加工硬化现象,即金属的抗拉强度和硬度会随着变形程度的增加而增加。

了解金属的加工硬化特性对于选择合适的加工工艺和工艺参数具有重要意义。

通过合理控制加工硬化特性,可以有效地提高金属的塑性变形能力,降低加工难度,提高加工效率。

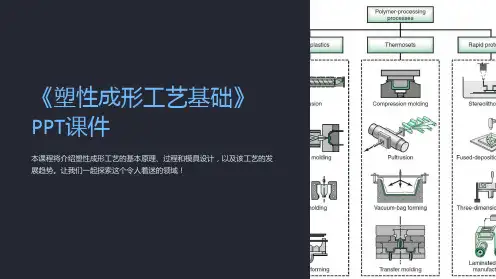

最后,金属塑性成形原理还涉及到金属的成形工艺。

金属的成形工艺包括压力成形、拉伸成形、挤压成形、冷锻成形等多种方法。

不同的成形工艺适用于不同的金属材料和形状要求。

了解金属的成形工艺对于选择合适的加工方法和工艺流程具有重要意义。

通过合理选择成形工艺,可以实现金属加工的高效、高质量和低成本。

综上所述,金属塑性成形原理是金属塑性加工的基础,了解金属的塑性变形特性、应力应变关系、加工硬化特性和成形工艺对于提高金属加工质量和效率具有重要意义。

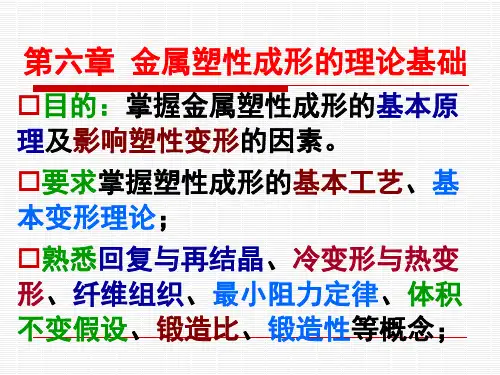

金属塑性成形理论基础可锻性及其影响因素1.金属的可锻性。

可锻性是指金属材料受压力加工而产生塑性变形的工艺性能,反映了金属材料获得优质锻件的难易程度。

2.可锻性的衡量塑 性变形抗力金属的可锻性常用金属的塑性和变形抗力来综合衡量。

金属的塑性高,变形抗力小,变形时不易开裂,且变形中所消耗的能量也少。

这样的金属可锻性良好;反之,可锻性差。

2.可锻性的衡量1)塑性及塑性指标:是指固体材料在外力作用下发生永久变形,而不破坏其完整性的能力。

%10000⨯-=L L L k δ%10000⨯-=A A A k ψ伸长率断面收缩率0L k L 0A FF LkA2)变形抗力:是指在一定的加载条件下、一定的变形温度下和一定的变形速度下,引起材料发生塑性变形的单位变形力。

2.可锻性的衡量1)塑性及塑性指标:是指固体材料在外力作用下发生永久变形,而不破坏其完整性的能力。

%10000⨯-=A A A k ψ伸长率断面收缩率%10000⨯-=L L L k δ3 金属可锻性影响因素在三向压应力状态,表现较高的塑性和较大的变形抗力; 在两向压应力和一向拉应状态时,表现出较低的塑性和较小的变形抗力。

(1)单相组织比多相组织塑性好,变形抗力也低。

(2)含有较多碳化物的合金, 可锻性差(3)铸态和粗晶组织可锻性差在一定温度范围内,随着变形温度的提高,可锻性提高。

一般变形速度区中,随着速度的增加,塑性下降,可锻性变差。

在高速变形区,随变形速度的增加,,可锻性反而变好。

5)应力状态的影响1)化学成分的影响2)组织的影响3)变形温度的影响4)变形速度的影响(1)纯金属的可锻性比合金的可锻性好;(2)合金成分越复杂,可锻性越差3 金属可锻性影响因素1)化学成分的影响钢中碳含量越高,塑性越差;纯金属的可锻性比合金的可锻性好;2)组织的影响单相组织比多相组织塑性好,变形抗力也低;含有较多碳化物的合金,可锻性差;铸态和粗晶组织可锻性差。

3)变形温度的影响提高加热温度有利于提高锻件的塑性、降低变形抗力。