半连续操作直接酯化反应过程工艺塔的设计简介

- 格式:pdf

- 大小:126.69 KB

- 文档页数:5

精细化工过程与设备之塔式反应器

塔式反应器是一种常用的精细化工过程设备,它可以用于各种化学反应、萃取和蒸馏过程。

塔式反应器通常是由一系列填料、板片或其他结构组成的塔体,在塔体内,原料和反应物经过一系列的反应和传质过程,最终得到所需的产物。

塔式反应器的工作原理主要是通过在塔体内引入反应物和催化剂,利用塔式结构的大表面积和相对较长的停留时间,在塔体内进行充分的反应和传质过程。

这样可以提高反应效率,减少副反应的产生,从而获得更纯净的产物。

在塔式反应器中,填料的选择对反应效果有着重要的影响。

常见的填料包括球形填料、方块填料和环状填料等,它们的选择取决于反应的特性和操作条件。

此外,塔式反应器还需要配备适当的进料和出料设备,以及控制系统和安全装置,以确保反应过程的安全和稳定进行。

塔式反应器在精细化工过程中具有广泛的应用,比如用于有机合成、化工中间体生产、石油炼制和化工产品的精制等。

通过合理设计和优化操作,塔式反应器可以提高反应效率,减少能源消耗,降低生产成本,因此在化工生产中有着重要的地位。

总之,塔式反应器作为精细化工过程中重要的设备,对于提高化工产品的质量和产量,改善生产工艺和节约能源具有重要的意义。

随着科学技术的发展,塔式反应器的设计和应用将会不断得到改进和拓展,为精细化工过程的发展和进步做出更大的贡献。

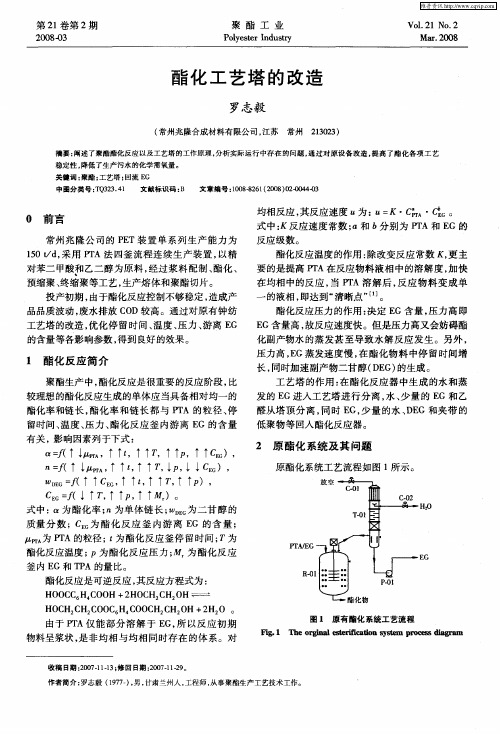

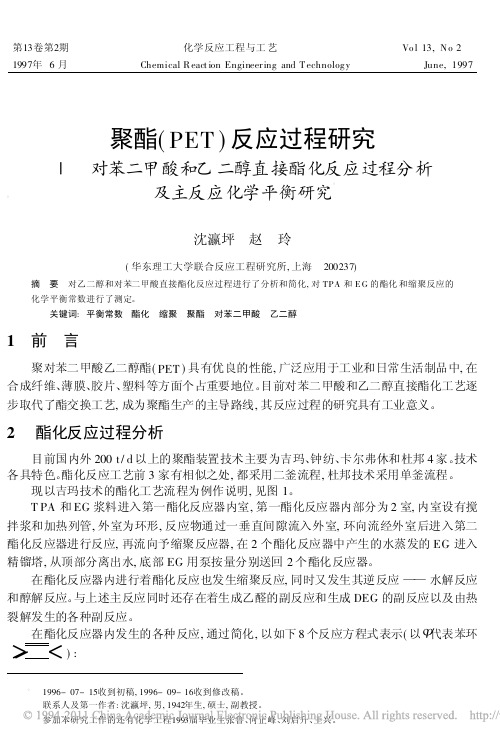

第13卷第2期 化学反应工程与工艺 Vo l 13,N o 21997年6月 Chemical R eact ion Engineer ing and T echnolog y June,1997聚酯(PET )反应过程研究Ⅰ 对苯二甲酸和乙二醇直接酯化反应过程分析及主反应化学平衡研究沈瀛坪 赵 玲(华东理工大学联合反应工程研究所,上海 200237)摘 要 对乙二醇和对苯二甲酸直接酯化反应过程进行了分析和简化,对TPA 和E G 的酯化和缩聚反应的化学平衡常数进行了测定。

关键词:平衡常数 酯化 缩聚 聚酯 对苯二甲酸 乙二醇1 前 言聚对苯二甲酸乙二醇酯(PET )具有优良的性能,广泛应用于工业和日常生活制品中,在合成纤维、薄膜、胶片、塑料等方面个占重要地位。

目前对苯二甲酸和乙二醇直接酯化工艺逐步取代了酯交换工艺,成为聚酯生产的主导路线,其反应过程的研究具有工业意义。

2 酯化反应过程分析目前国内外200t/d 以上的聚酯装置技术主要为吉玛、钟纺、卡尔弗休和杜邦4家。

技术各具特色。

酯化反应工艺前3家有相似之处,都采用二釜流程,杜邦技术采用单釜流程。

现以吉玛技术的酯化工艺流程为例作说明,见图1。

T PA 和EG 浆料进入第一酯化反应器内室,第一酯化反应器内部分为2室,内室设有搅拌浆和加热列管,外室为环形,反应物通过一垂直间隙流入外室,环向流经外室后进入第二酯化反应器进行反应,再流向予缩聚反应器,在2个酯化反应器中产生的水蒸发的EG 进入精镏塔,从顶部分离出水,底部EG 用泵按量分别送回2个酯化反应器。

在酯化反应器内进行着酯化反应也发生缩聚反应,同时又发生其逆反应——水解反应和醇解反应。

与上述主反应同时还存在着生成乙醛的副反应和生成DEG 的副反应以及由热裂解发生的各种副反应。

在酯化反应器内发生的各种反应,通过简化,以如下8个反应方程式表示(以代表苯环):参加本研究工作的还有化学工程1993届毕业生张鲁、何正峰、刘启升、王兴。

乙酸乙酯车间工艺设计乙酸乙酯(ethyl acetate)是一种具有较高挥发性和低毒性的有机化合物,广泛应用于溶剂、溶解剂和涂料等方面。

乙酸乙酯的工艺设计是车间建设和生产流程中的关键部分,涉及到设备选择、工艺流程、安全措施等方面。

以下是一份关于乙酸乙酯车间工艺设计的详细报告,共计1200字以上。

1.工艺流程乙酸乙酯的生产主要经历以下几个步骤:原料处理、酯化反应、分离、蒸馏和精制。

1.1原料处理:乙醇和乙酸通过预处理设备进行脱水处理,以确保进入酯化反应器的原料纯度和质量。

1.2酯化反应:将处理后的乙醇和乙酸在酯化反应器中进行酯化反应。

在反应过程中,需要加入催化剂并控制适宜的温度和压力条件。

1.3分离:酯化反应后,乙酸乙酯与副产物乙酸和水进行分离。

通常采用分离设备如分离器和萃取器进行分离。

1.4蒸馏:对分离后的乙酸乙酯进行粗馏和精馏处理,以获得高纯度的乙酸乙酯产品。

可以采用常压或减压蒸馏等方式进行。

1.5精制:对蒸馏得到的乙酸乙酯进行精制处理,去除杂质和不纯物质,以提高产品的质量。

2.设备选择2.1酯化反应器:酯化反应器应选择材质耐腐蚀、具有良好热传导性能、能够适应高温高压环境的设备。

常见的选择有不锈钢反应釜和钛合金反应釜等。

2.2分离设备:分离设备应具备较高的分离效率和操作灵活性。

常用的分离设备有分离器、萃取器和膜分离设备等。

2.3蒸馏设备:蒸馏设备应选择适应乙酸乙酯蒸馏工艺要求的设备,如塔式蒸馏系统和精馏塔等。

2.4精制设备:精制设备应选用符合要求的吸附剂和过滤器等设备,以去除杂质和提高产品质量。

3.安全措施3.1防火安全:乙酸乙酯为易燃液体,在储存和使用过程中需要采取相应的措施,如保持车间通风良好、设立消防设备和配备防火器材等。

3.2操作安全:操作人员需要接受相关的培训,了解乙酸乙酯的危害性和操作要点。

同时需要配备个人防护用具,如呼吸器、防护服和防眩晕装置等。

3.3废物处理:车间应设立废物处理系统,对产生的废酸废碱、废水和废气进行规范处理,以防止对环境造成污染。

PET生产工艺以及其改性新工艺摘要:近几年来,在聚对苯二甲酸乙二酯即“PET”的生产工艺以及其改性应用方面已有了巨大的进展,尤其是在聚对苯二甲酸乙二酯的改性方面,通过对聚对苯二甲酸乙二酯的改性可以极大的改善其应用范围,提高聚对苯二甲酸乙二酯的利用率,降低企业的经济效益。

关键词:PET 生产工艺改性一、PET简介(一)聚酯概述1.PET性质PET是聚对苯二甲酸乙二醇酯,通常缩写为PET,在工业生产中,其是一种纤维原料及热塑性工程塑料。

从物理性质上而言,PET聚酯在自然状态下是一种无色的半结晶树脂。

具有质量轻、阻隔性好等特点,如实际的应用过程中,可以很好地阻绝酒精和溶剂;与此同时,基于其坚固特点,还呈现出良好的耐冲击性能;从PET生产特点来看,它的一个主要性质即具有特性粘度。

PET合成纤维是当前产品最大的合成纤维品种,基于合成改性技术的不断完善,近年来,由PET生产的非纤维材料逐渐增多,现约占聚酯需求总量的20%。

但在将PET作为非纤维材料时,仍存在诸多加工上的不便性及性能上的缺陷问题,包括结晶速率小、成型困难、模塑温度高、生产周期长等。

这表明,对于PET生产的非纤维材料仍需要进行工艺上的改良。

2.发展史聚对苯二甲酸乙二醇酯(PET)是在1941年,由英国人J.R.Whenfield和J T.Dikson研发制得。

初期的工艺方法主要为采用乙二醇与对苯二甲酸两种材料,将其直接聚酯化缩聚,从而得到PET物质。

研发目的主要为原料的开发应用。

由于PET产品获得成功研发,以及较强的综合性能,不久便推广更多国家,逐渐被商品化。

在持续的发展中,于1966年,由日本帝人公司开发出玻璃纤维增强制品,之后,该产品广泛应用于工程塑料领域中。

待进入到20世纪90年代,聚酯工业发展到亚洲;到1995年,聚酯产品市场日益繁华,商品供不应求;近年来,非纤维聚酯的发展速度飞快,呈现出较高的商业价值。

3.生产技术聚对苯二甲酸乙二醇酯(PET)的生产过程中,主要涉及两个反应,其一为酯化反应;其二为缩化反应。

收稿日期:2012-08-07;修回日期:2012-09-04。

作者简介:钟明(1970-),男,江苏扬州人,工程师,从事化工生产技术管理工作。

doi :10.3969/j.issn.1008-8261.2013.01.001PBT 直接酯化法工艺及特点钟明(扬州惠通化工技术有限公司,江苏扬州225009)摘要:介绍在PET 装置的基础上开发出PBT 生产流程。

其工艺特点为三釜流程、生产流程短;工艺塔设计合理;操作简便;BD 蒸气喷射;BD 全回用,气相热媒加热,尾气排放达到环保要求等。

关键词:PBT ;直接酯化法;工艺特点中图分类号:TQ342.22文献标识码:A文章编号:1008-8261(2013)01-0001-040前言据统计,近10年世界PBT 树脂消费量年均增长率约为8%,高居五大工程塑料发展速度之首。

我国PBT 市场启动迟、起点低,但需求增长速度较快,近年来,国内市场需求平均每年都以15%以上的速度递增。

国内PBT 树脂应用主要为汽车、电子电气、光纤护套、纺丝、薄膜等领域。

随着我国商务部反倾销终裁决定的出台,我国从2006年7月22日开始对产自日本和台湾地区的进口PBT 树脂产品征收6.24% 17.31%的反倾销税,期限为5年。

进口量的减少,直接导致国内市场上PBT 树脂产品供不应求,特别是随着国外一些PBT 改性工程塑料企业纷纷计划在我国建厂,将会进一步加剧国内市场上PBT 树脂供应紧张的局面。

预计国内市场上PBT 树脂供应紧张的局面在未来几年内难以改变。

目前国内PBT 生产和应用尚处于快速增长时期。

1PBT 的生产工艺流程从原料使用来分,PBT 树脂生产有2种工艺技术路线方案,即PTA (精对苯二甲酸)直接酯化法和DMT (对苯二甲酸二甲酯)酯交换法。

PTA 直接酯化法:采用PTA 与BD (1,4-丁二醇)直接酯化得到BHBT (对苯二甲酸双羟丁酯),再经缩聚得到PBT 。

酯化分离塔的结构和原理酯化分离塔是一种常见的化学分离设备,主要用于酯化反应过程中酸和醇的分离。

它由塔筒、进料装置、底部设备、冷却器和热交换器等组成。

在酯化分离过程中,酸与醇在适当的温度和压力下,通过酯化分离塔进行物质的分离。

酯化分离塔的结构和原理如下:1. 结构:酯化分离塔一般由塔筒、进料装置、冷却器、热交换器和底部设备组成。

(1)塔筒:塔筒是酯化分离塔的主体结构,通常由不锈钢材料制成。

塔筒内部通常分为若干个隔层,每个隔层之间通过孔板或分隔板隔开。

(2)进料装置:进料装置通常位于塔筒的上部,用于将酸和醇以适当的比例送入酯化分离塔。

(3)底部设备:底部设备通常包括塔底提升器、分液器和塔底再热器等。

塔底提升器用于提升塔底物料,分液器用于分离酸和醇,并将酯从顶部放出,塔底再热器用于加热塔底再循环液。

(4)冷却器:冷却器通常位于塔筒的顶部,用于冷却蒸汽以改变相态。

(5)热交换器:热交换器位于塔筒的顶部或塔底,用于提供酯化反应所需的热量。

2. 原理:酯化分离塔的原理是基于酸和醇之间的酯化反应进行物质的分离。

该反应在适宜的温度和酸碱催化剂的作用下进行,反应产物酯同时带有未反应的酸和醇。

为了分离酸、醇和酯,需要借助酯化分离塔实现相应的分离。

酯化分离塔的分离步骤如下:(1)酯化反应:酸和醇在酸碱催化剂的作用下,在适宜的温度和压力下进行酯化反应。

反应过程中产生的酯带有未反应的酸和醇。

(2)进料:酯化反应的产物进入酯化分离塔,通过塔筒的进料装置进入塔底。

(3)分离:在酯化分离塔的塔筒内,通过塔底再热器加热进料液,在塔筒内进行蒸馏分离。

由于酸、醇和酯的沸点不同,它们会在不同高度的分离塔层进行分离。

较轻的酸、醇和一部分酯会随蒸汽进入上部,较重的酯则会沉入塔底。

(4)冷却:由于上部产生的蒸汽含有酸、醇和酯,需要通过冷却器进行冷却,将其冷凝成液体。

(5)分液:经过冷却的液体经过分液器,酯进入顶部,而酸和醇则由底部放出。

(6)循环:底部放出的酸和醇经过塔底提升器提升回到塔顶,循环利用,提高反应的效率。

增塑剂DOP的合成方法进展及工艺评述才一g000年11月精细石油化工SPECIALlTYPETROCHEMALS,第6期增塑剂DOP的合成方法进展及工艺评述广东石油舡名,525O00)千,(广东石油化工高季茸李校,茂名,f—4千,介绍了增塑剂DOP的台成方法,对其工艺进行了评价.确认非酸催化工艺是当前采用和发展的方向关键词:增塑剂舍成进展莘蹦新砖D叩邻苯二甲酸二异辛酯简称D0P.是目前塑料加工中使用最广泛的增塑剂之一.具有优良的综台加工性能,挥发性小和增塑效率高,与水的互溶性低及具有良好的电性能和柔软性等优点.它体现了成本,实用性和加工性能等最理想的结台,因而被当作通用增塑剂的标准].主要作为乙烯基树脂和纤维树脂的增塑剂.还可用来增塑丁腈,丁苯,氯丁橡胶,以及尿醛和苯乙烯等树脂].1929年Kyrides申请了邻苯二甲酸二异辛酯的专利1933年WaldoSemon首先使用D0P使PVC成为能够太幅度改性的商品树脂.在工业化生产的几十年中,D0P的生产经历了由间歇法到半连续化工艺和全连续化工艺.DOP的合成方法,有液相酸催化酯化法,非酸催化法,无催化剂法和超强固体酸催化法.由于DOP使用的广泛性及性能的优良性.近年来对DOP的台成方法研究日趋活跃.1DOP的合成路线DOP的反应为o0C2H5盛二3憾_.c+C2HCH…(CH)__cH__cH2OH(...--O--CH;~#--CH--(CH2)3--CHa第一步是不可逆反应,在常温下很快反应生成单酯,第二步是可逆反应.需在催化剂和加热的条件下进行,且需要移出反应生成的水.因所使用的催化剂不同,该台成方法与生产工艺亦不同. 1.1酸僵化工艺酸催化台成DOP使用的催化剂有硫酸,磷酸,偏磷酸,亚偏磷酸,硫酸氢钠(钾)酸式盐,对甲苯磺酸,苯磺酸,十二烷基苯磺酸,氨基磺酸,萘磺酸,固体超强酸SO:/MO和SOi一/T;O一沸石分子筛,固载杂多酸Pw/sio等.生产工艺采用间歇法,半连续法和全连续法.1.1.1间歇法苯酐与2一乙基己醇按1:2(m)的比例在0.25~0.3硫酸催化下加入0.1~0,3活性炭,于150C左右进行减压酯化.系统压力约7.9kPa,酯化时问2~3h.反应混台物用5的纯碱液中和,经80~87C热水洗涤.分离后的粗酯在13O~140C条件下脱醇,直到闪点达190C以上为止.脱醇后再以直接蒸汽脱除低沸物,经压滤而得成品.工艺如下:苯圈一圃一2七基L.畔圆…醇括性炭I十L.f一fj日一i一Ii一l碱藏废木该工艺设备少,改变生产品种方便.操作条件变化灵活.对原料的质量要求不高,但生产能力小,操作不稳定.消耗定额高.产品色泽和热稳定收稿目期:2000—04—30;修琏稿收捌日期:2000一】1一U7 作寿蔫舟:檑鑫辜l34岁.讲,有机化工专业.主要从事塑料棒腔助荆方面的研究工作.已发表论文】0蒿精细石油化工2000证性差,废水量大.该法适台小批量多品种的生产.I.1.2疰续法苯酐与2一乙基己醇按1:1.6(m)在120C以下进行单酯化.单酯化连续进入后续的双酯化反应器.在13O~150℃,7.9kPa条件下,经硫酸(总物料的0.5)催化进行连续酯化.粗酯藏先用总体积1/5的5OC水洗涤,然后以2~3纯碱液于60~70C连续中和,中和后以1:1()70~8O℃热水洗涤.再加入0.1(m)的活性炭,在3.9kPa,150℃的条件下脱酵,压滤得产品.工艺如下:荤配音z—L基B醇卜匣垂圈一医至重垂重三:卫一匣垂j困碱嘲lD0P一回一匡!更圉一圈一匡至一回收辛醇一l蔓!查1.JI纯碱T藏7k.J括性炭该工艺原材料消耗少,生产易自动化,劳动生产率高,产品质量均匀稳定,但设备庞大,系统结构复杂,对原料的质量要求十分严格.适台于大规模DOP的生产.1.1.3半连续法半连续生产工艺酯化反应是多批进行的,本质与间歇法相近,酯化以后的处理是连续的,与连续法相近,连续地得到产品DOP.适合于(1~2)x10't/a的DOP生产.酸催化工艺特点:在酸性催化剂中,硫酸有话性高和使用温度低,易投产等优点.但也有选择性低,产品质量差,对设备腐蚀并污染环境的缺点.由于硫酸的脱水,酯化和氧化作用,酯化时会产生硫酸酯,醚等副产物,造成产品精制困难.以对甲苯磺酸,磷酸取代之,并在生产过程中加入共沸剂甲苯和添加荆水加以改善,以减少副产物,改善DOP的热稳定性及色泽,使生产中废水量减少.Hino等于1979年首次合成了sO:一/TiOz新型固体超强酸取代硫酸合成DOP,酯化率大于98.近几年,许多学者利用固体超强酸催化台戚DOP,取得了较好的结果.以固体超强酸sol一/zrO催化合成DOP,醇化率大于99].以固载杂多酸催化剂PW/SiO复相催化合成DOP,酯化率大于99.8,以杂多酸盐TiSiw.2O./TiO催化合成DOP,酯化率大于98M.采用固体超强酸作催化剂台成DOP,具有反应速度快,工艺简单(不需碱洗,水洗),副反应少,产品质量好,色泽浅,对设备腐蚀小,三废少,催化剂可重复利用等优点.近几年,许多学者对固体超强酸sOj一/TiOz进行改性取得一定结果""].微波辐射在DOP的合成中亦得到应用,且使反应时间缩短了许多,反应? 条件温和,催化剂易分离和重复使用'.1.2非酸催化工艺国外自60年代研究和开发了一系列非酸催化剂.有关专利,文献报道的非酸催化剂,主要有: 由英国B.F.Goodrich公司开发的钛酸酯:钛酸四丁酯,钛酸四异丙酯,钛酸四苯酯,由西德Hols公司最早使用的氧化铝,铝酸钠,含水AI0+NaOH等两性催化剂;Ⅳ族元素化台物:氧化钛,氧化锆,氧化亚锡,草酸亚锡和硅的化台物;碱土金属化台物:氧化镁;V旗元素化台物:氧化锑,援酸铋.采用非酸性催化剂台成DOP,对于不同的催化剂,加入量,反应温度与时间亦不同.钛酸酯要在165C以上才有足够的活性,用量为0.05~0.5(以苯酐质量计),一般酯化温度为17O~200C,相应的酯化时间可为2~8h,但产品的外观随着反应温度的增大而加深粗酯经碳酸氢钠中和,吸附处理,蒸出水,过滤得产品,连续法生产DOP收率达99.3.使用AI(OH)一NaOH复合催化剂,连续法生产为苯酐在149C熔化,2一乙基己醇预热至163C,进入单酯釜中,在16O~163C条件下,停留15rain,单酯化完成,将含有1.0A1(OH).和0.1NaOH(以苯酐质量计)分散于单酯和醇的混合物中,在185~215℃条件下反应合成DOP,反应时间2h,压力(10.3~3.4)×10Pa,粗酯经中和,水洗,减压脱醇,吸附,冷却得产品,DOP收率达97%以上.生产工艺如下:枣z—罔一圈一匡下…倦0l塑ll!塑l一十_________——…….鳖厣丽蕊一囊.吊性一—DoP._回上囹一匦囹一囵+-+'轻组舟水非酸工艺特点:由于采用非酸催化剂,反应副产物少,废水量大大降低,仅为硫酸催化工艺的I/5~1/6;产品第4期杨鑫莉.增塑剂DOP的合成方法进展及工艺评述质量高,色泽和热稳定性好;物耗降低,装置可生2工艺评价及建议产不同等级的产品,如通用级,电气级,食品级,医使用硫酸作催化剂工艺成熟,设备简单,但产药卫生级;也可以使用不同原料醇,合成新的增塑品质量差.采用非酸催化工艺,大多取消了水洗,剂.但该工艺操作温度比较高,生产的DOP中含减少了废水量,产物后处理简单,但催化剂价格有催化剂,催化剂分离比较困难.高,回收困难.选用无催化剂工艺,副反应少,不存在非酸催化荆的使用和研究过程,以增加活在金属催化剂的分离问题,不用水洗,废水量更性和固载液相催化剂为研究方向,据文献[19,2o3少,但设备多,产品质量不如非酸催化剂报道,以钛酸四异丙酯为催化剂,有一种改进方法综合以上工艺,采用固体超强酸或固载钛酸是将钛酸四异丙酯与二乙醇胺和异癸醇反应,制酯催化剂,以醇作带水剂,用氮气保护,连续法合成螯合物.它能降低酯化温度,缩短反应时间,且成DOP,减少DOP中催化剂的残余量,降低反应催化剂易分离,DOP色泽好.另一种改进方法是温度,缩短反应时间,是当前研究和开发的方向.加入助催化剂,以增加其活性.适用的化合物有吡参考文献啶及其羟基,乙氧基,苯基,氨基,甲基衍生物和烟i石乃聪?盛承样?增塑荆?北京:化学出版社?1989—108~114酸等.以75%SiO和25%的MgO为载体固载钛冒燕_实用化工材料手册_广州:广东科技出版社?.._酸四异丙酯.在甲醇溶液中回流,制得钛酸四甲酯4/SiOa—MgO催化剂,催化合成DOP,得到含有5SobJR,JangHJ.JM山cata】,1991.64(3):349~36o2X10钛的DOP.以活性炭固载钛酸四丁酯在6LopezTNam忙J.G0mezR,etaI.ApplCata1.1995.合成DOP中也取得较好的进展.在两性催化125(21:217~232剂的使用中,以Sn(OH)代替Al203,即Sn于世涛,高根之,橱锦宗-精细石油化工,1997,3:29~32coH和NaOH复合催化剂,苯酐转化率大于::i::嚣:::~"99?9以对甲苯磺酰基氧代锡衍生物作催化10李红,杨辉荣,黄承亚.石油化工,1998.27(6),4加剂,苯酐转化率可达100[2:_.ifHChgWenH…hietolMast0.JcataI,l993,143(2):1.3无催化剂工艺437~44870年代西德BASF公司开发10X10t/a12苑克国,樊兴君,李艚,谭于祖-精细化工,1998?15(4):81~oP譬化无催化剂装置.在合成DoP的酯18BoAkI'R.cInt丌ned11994I20(1】_】化反应中,当反应温度大于200℃时,邻苯二甲酸14GE1o83z65单酯本身的羧基起自催化作用,该工艺采用一系15j'p1971—6971列多级卧式反应器,以醇做带水剂,用氮气保护.15JP1975—69033该合成方法的选择性高,反应混合物除含未反应0—16805望!,!兰登妻苎杂质,一竺1.8石08化..中和,脱醇和吸附脱色而制成产品.反应温度为2oDE;4.5….…185~Z25C,DOP的收率达98%以上.该工艺反21阵丽英,葛虹,朱冬棒等.郑州轻工业学院学校.1999,2:应时间是硫酸催化法的十几倍,工艺流程长,设备188多,产品色译差,一般较少使用.22蔡继权-精细石油化L1993,(2):9 PROGRESSANDREVIEWONTHEPRODUTIONOFPLASTlCIZERDoPY angXinli(GuangdongCollegeofPetrochemicalTechnology,Maomi,525000)AbstractL.mp.s..fthearlousmethodsandtheproductiontechnologyofproduingDOPwasmade. Theprocessinnon—acidcatalystwasoptimumforproducigDOP,Keywords;plastcizer;synthesis;development。