复合板加工工艺

- 格式:ppt

- 大小:307.00 KB

- 文档页数:10

复合加工工艺技术复合加工工艺技术是一种将两种或两种以上不同材料通过加工、组合、结合等方式制备成具有特定性能的复合材料的加工技术。

随着科技的进步和工业的发展,复合材料在各个领域得到了广泛应用,并取得了显著的成果。

复合加工工艺技术主要包括预处理、复合、固化和后处理等流程。

首先,预处理是将原材料进行清洗、修整、涂敷等处理,以提高材料的表面质量和加工性能。

其次,复合过程是将不同的材料进行叠层、编织或包覆等处理,形成一定的结构。

这样可以充分发挥各材料的优点,弥补各自的不足,从而提高复合材料的性能。

然后,固化是通过热压、冷压、热固化等方式使复合材料的各层牢固结合,形成坚实的整体结构。

最后,后处理是对复合材料进行研磨、修整等处理,以达到一定的精度和表面质量要求。

复合加工工艺技术的优点在于可以弥补单一材料的不足,改善材料的性能。

不同材料的组合可以使复合材料具有多种特性,如高强度、高韧性、耐磨性、耐腐蚀性等。

此外,复合加工工艺技术还可以实现结构轻量化、能耗降低等效果,具有重要的经济意义和社会效益。

在航空航天、汽车、船舶等领域,复合材料的应用已经取得了显著的成果,为推动工业的发展做出了重要贡献。

然而,复合加工工艺技术也面临一些挑战和难题。

首先,由于原材料的特殊性和制造工艺的复杂性,加工成本较高,加工周期较长。

其次,材料的复合质量和性能往往受到很多因素的影响,包括温度、压力、湿度等,需要严格控制。

此外,对于大型和复杂形状的复合材料制造,还存在工艺参数难以提前确定、材料内部应力大、损伤难以发现等问题,使得工艺的稳定性和可控性受到一定的限制。

为了解决这些问题,需要进一步研究和发展复合加工工艺技术。

一方面,可以通过改进材料和加工设备,提高工艺的效率和稳定性,降低成本和周期。

另一方面,可以通过优化工艺参数和控制方法,提高复合材料的质量和性能。

此外,还可以开展材料性能的测试和评价,提供理论依据和技术支持。

通过不断努力,可以进一步推进复合材料的研究和应用,为工业的发展和社会的进步做出更大的贡献。

复合板轧制工艺流程

复合板轧制工艺是一种重要的金属加工工艺,用于生产各种复合板材料,例如铝复合板、钢铝复合板等。

该工艺流程通常包括以下几个主要步骤:

1. 材料准备,首先需要准备用于制作复合板的原材料,通常是铝板和钢板。

这些原材料需要经过清洗、涂层等预处理工艺,以确保表面清洁并具有良好的附着力。

2. 堆叠组合,在复合板轧制工艺中,铝板和钢板通常会被堆叠在一起,形成一个复合结构。

这个过程需要精确的对齐和叠放,以确保最终复合板的质量和性能。

3. 热轧压制,堆叠好的复合板材料被送入热轧机中进行轧制。

在高温和高压下,铝和钢板会发生塑性变形,从而实现两种材料的结合。

热轧过程中需要控制温度、压力和轧制速度,以确保复合板的厚度和表面质量符合要求。

4. 冷轧整平,经过热轧后的复合板可能存在一定的变形和不平整,因此需要进行冷轧整平处理。

这个步骤可以使复合板的厚度和

平整度达到设计要求。

5. 切割和成型,最后,经过轧制和整平处理的复合板会被切割成所需的尺寸,并进行成型加工,以满足最终产品的要求。

总的来说,复合板轧制工艺流程涉及材料准备、堆叠组合、热轧压制、冷轧整平以及切割成型等多个环节。

这些步骤需要精密的设备和严格的工艺控制,以确保最终生产出高质量的复合板材料。

不锈钢复合板的生产工艺及用途为了更好地能使不同性能的钢材充分发挥其特性,早在8世纪印度发明了大马士革钢,用于制造锋利无比的刀具,使其在具有较好的韧性和较高的硬度,刀上可以具有非常锋利的刀锋.而且也非常坚韧而不会折断尖锐而不脆断,这就是两种不同钢材复合而成的大马士革钢,也是人类历史上最早浇注复合法生产的复合钢。

我国50年代中期用浇注复合法生产复合钢锭再经热轧是,轧制成窄幅钢板制造农用犁刀和民用厨用刀具。

近几年不锈钢因具有良好的不锈和耐蚀特性而得到广泛应用,但由于不锈钢中含有高比例的镍铬等稀贵金属而使其价格居高不下。

但由于镍价飙升,导致含镍较高的300系不锈钢价格波动较大,使得不锈钢生产企业不得不加大开发低镍和无镍不锈钢。

即便如此,不锈钢的价格仍然很高,如200系和400系不锈钢的价格均在每吨价格也在普碳的两倍以上。

因此,开发不锈钢的替代产品已经成为世界各国材料研究人员关注的重要课题。

不锈钢复合板材通常是以不锈钢做面材,以普通低合金钢或其它合金材料为基材,通过一定连接方式结合成一体的复合板材,兼具不锈钢和其它合金材料的优点,在价格上具有同规格纯不锈钢无法比拟的优势。

因此,不锈钢复合板材自诞生以来就一直受到人们的高度重视。

金属复合板的研究最早是美国于1860年开始的,工业性生产始于20世纪30年代。

当时美国为了降低成本,提高强度,开始了镍复合钢板的生产。

20世纪30年代,苏联也对铝、锡、钢等金属与合金的复合材料进行了初步研究,所采用的生产工艺主要有轧制法、铸造法、爆炸法、扩散焊接法等。

其中,对冷轧复合法的工艺及力学性能研究较为深入,试生产了08F钢基体上复合1828型不锈钢的三层耐蚀复合板。

20世纪50-60年代,英国伯明翰大学等单位对固相复合进行了较为系统的研究,取得了很大成就。

日本在复合材料方面的研究虽较晚,但进步迅速,近年来成为从事金属复合材料研究最多的国家之一。

我国的复合板研制始于20世纪60年代初,主要方法有爆炸焊接、爆炸焊接+轧制、热轧、冷轧等,主要研究单位有上海钢铁研究所、东北大学、北京科技大学、武汉科技大学等。

复合板的制造工艺一.复合板的制做:1. 制做工艺:采用基层和复层爆炸焊接热轧法复合而成。

2.型式2.1复合板是由基板和复材组成。

2.2复合钢板的形状为矩形、方形、圆形三种。

2.3尺寸规定:复合钢板的爆炸最大宽度为2000mm,最大长度8000mm,最大直径为4000mm,因此基板的规格尽量控制在上述尺寸内。

如遇特殊情况,特别提出。

2.4基板下料尺寸要求:在要求规格的基础上单边余量25mm。

板材超过4000mm,长度方向余量加30mm,宽度方向加余量25m m2.5复板下料要求:在基板加宽的基础上,再加余量25mm。

需要拼接的部分,不开坡口,但要求直口部分无熔渣飞溅。

2.6 基本和复板下料后质量要求:下料边缘必须平滑,无熔渣,豁口。

无论基板还是复板下料后必须宽窄均匀。

3.拼接要求3.1基层板拼接:允许采用焊条电弧焊,埋弧自动焊。

焊前必须彻底清理焊缝及两侧的油污,水锈等杂质。

如遇母材表面有较大凹坑,必须焊接补平,并且磨平。

焊接后必须进行X光检查,100%合格后将焊缝打磨与母材齐平。

3.2复层板焊接:焊接目的达到连接即可。

组对无间隙。

焊接方法:2-3mm板采用手工氩弧焊。

4-8mm板采用焊条电弧焊。

焊材选择:必须采用与母材匹配焊材。

不许乱用焊材。

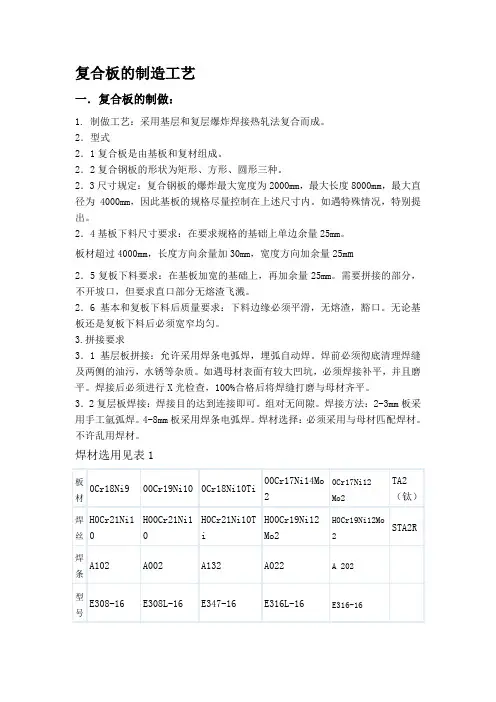

焊材选用见表1焊接只需在其中一侧进行,另一侧不焊。

焊前在板面上喷洒防飞溅用品。

焊接时严格控制规范参数。

尽量采用小电流,小电压,快速焊。

焊接只需一层连续焊缝。

4.爆炸复合4.1复合板的结合率符合JB4733-1996 第5条要求。

4.2复合板尺寸偏差:复合板整平后复层表面不平度在板宽范围内小于3mm,板长范围内小于8 mm。

4.3复合板表面质量复合后表面不得有气泡、结疤、裂纹、夹杂、折迭等缺陷,且不允许有明显的凹凸不平,复合板经复合热处理、整平热处理后,要求波浪峰值〈1.6mm/m),其波浪度应<5mm/m且<1/50斜度。

4.4复层钢板焊道的修复复层在复合前的焊接状态仅限于连接,爆炸复合后,必须将原连接焊道用角磨机清除。

制作木质复合板的工艺流程

1. 原材料准备

- 选择高质量的木材作为原材料,如松木、桦木等。

- 根据需要,对木材进行去皮、切割和修整,确保木材的平整和一致性。

2. 预处理

- 对木材进行预处理,包括烘干、防腐等,以提高复合板的质量和耐久性。

3. 胶合

- 准备胶水,选择适合的胶水类型,如酚醛胶、脲醛胶等。

- 将预处理过的木材放置在胶水中,确保每块木材均匀涂胶。

- 将涂有胶水的木材按照预定的粘合方式进行排列,注意木材的摆放方向和层数。

- 进行胶合压制,将胶合板放入热压机中,通过加热和压力的作用,将木材胶合在一起。

4. 加工修整

- 将胶合板取出,对其进行修整,去除多余的胶水和不平整的

部分。

- 进行必要的修边和修角,以确保复合板的外观和尺寸符合要求。

5. 检验质量

- 对制作好的复合板进行质量检验,检查其外观、尺寸和强度

等指标是否符合标准要求。

- 如发现问题,及时修复或调整。

6. 包装和存储

- 将质量合格的复合板进行包装,使用适当的包装材料和方法,确保其在运输和存储过程中不受损。

- 存放复合板时,避免阳光直射和湿度过高的环境,以免影响

其品质。

这些是制作木质复合板的基本工艺流程,具体的操作步骤和细

节需根据实际生产情况进行调整和优化。

在整个过程中,要注意安全,并遵守相关环保和安全规定,以确保生产质量和工人的安全。

复合板材加工过程

复合板材是由两种或两种以上不同材料组合而成的板材,通常具有优异的力学性能和耐久性。

复合板材的加工过程包括多个步骤,从原材料的选择到最终产品的形成。

以下是复合板材加工过程的一般步骤。

1.原材料选择:

根据复合板材的预期性能和用途,选择合适的基材和粘合剂。

基材可以是木材、塑料、金属、玻璃纤维等,粘合剂可以是树脂、胶粘剂等。

2.原材料准备:

对基材进行加工,如切割、打磨、清洗等,以确保其表面光洁、无污染。

准备粘合剂,根据制造商的推荐进行调配。

3.层压:

将基材和粘合剂按照一定的顺序和比例层叠起来,形成复合材料。

使用层压机或热压机对层叠好的材料进行加热和加压,以使粘合剂固化,并将基材牢固地粘合在一起。

4.热处理:

在粘合剂固化的过程中,可能需要进行热处理,以提高复合板材的强度和稳定性。

5.冷却和后处理:

加工完成后,将复合板材冷却到室温。

对复合板材进行后处理,如切割、钻孔、砂光等,以满足特定的尺寸和表面要求。

6.质量检验:

对加工完成的复合板材进行质量检验,包括外观检查、尺寸精度、力学性能测试等。

7.包装和储存:

将合格的复合板材进行包装,并储存于干燥、通风的环境中,以防止受潮和变形。

8.运输和交付:

将复合板材运输到客户指定的地点,并确保在运输过程中不受损坏。

复合板材的加工过程需要精确控制,以确保产品的质量和性能。

不同类型的复合板材(如碳纤维增强塑料、玻璃钢、金属复合板等)的加工工艺可能会有所不同,但上述步骤提供了一个基本的加工流程。

复合板施工工艺及施工要点一、复合板的介绍与特点复合板是一种由木材和胶合剂复合而成的建筑材料。

它由两层或多层木材通过胶合剂粘合在一起,并形成一个坚固、稳定的板材。

复合板具有以下特点:1. 强度高:复合板采用经过精细加工的木材,通过胶合剂的固化,能够达到很高的强度,同时还能提升木材的稳定性。

2. 耐久性强:复合板表面经过防水处理,能够有效防止水分渗透,延长使用寿命。

3. 稳定性高:复合板由交错排列的木材组成,使其在面板尺寸变化时更加稳定,减少变形和开裂的可能性。

4. 操作性好:复合板易于切割、钻孔和加工,能够满足各种特殊形状和尺寸的需求。

二、复合板施工工艺在进行复合板施工时,需要遵循以下工艺步骤:1. 材料准备:选择符合要求的复合板,并进行检查,确保无明显的质量问题。

同时准备好所需的胶粘剂、钉子和其他施工工具。

2. 基层处理:在进行复合板铺设之前,需要确保基层表面平整、干燥、无尘,并检查是否存在裂缝和凹陷等问题。

如果有必要,进行修补和处理。

3. 复合板铺设:在铺设复合板之前,按照设计要求进行标线,确定铺设位置和方式。

使用合适的胶粘剂将复合板粘贴在基层上,并使用钉子进行固定。

铺设时要保证板与板之间的间隙均匀。

4. 排水处理:在铺设复合板后,进行排水处理是必要的。

确保底层排水畅通,避免积水导致板材受潮变形。

5. 清理整理:在复合板铺设完成后,及时清理施工现场,清除杂物和碎片。

检查复合板的固定情况,确保每块板材都牢固可靠。

三、复合板施工要点在进行复合板施工时,需要注意以下要点:1. 施工环境:施工环境应保持通风良好,避免过高或过低的温度和湿度对施工过程和复合板质量的影响。

2. 胶粘剂选择:根据施工环境和材料的要求,选择合适的胶粘剂。

确保胶粘剂具有足够的粘接强度和耐久性。

3. 施工工具:选择适合复合板施工的工具,如电锯、钻孔机、榔头等。

要保证工具的质量和正常运作,以提高工作效率和施工质量。

4. 施工精度:在进行复合板铺设时,要保证板与板之间的间隙均匀,确保板面平整。

制作木质复合板的工艺流程1.原材料准备阶段:首先,原材料的选择是制作木质复合板的关键环节。

常用的原材料有树干、树干细支、木屑、木片、刨花等。

这些原材料需要经过初加工,如锯齿、分切、筛分等,以便于下一步的加工操作。

2.原材料烘干:烘干是将原材料中的水分去除,以提高材料的稳定性和加工性能。

常用的烘干方式有太阳晒干、高温烘干等。

烘干时间根据不同材料的水分含量和环境温湿度而定,一般需要数天至数周。

烘干后,原材料的湿度应控制在12%以下。

3.材料混合:将烘干后的原材料按照一定比例混合均匀。

混合时可以根据不同要求添加胶黏剂、防火剂等,以提高木质复合板的性能。

4.组坯:将混合均匀的原材料按照一定规格和模具尺寸进行组合。

这一步主要是将原材料按照一定配方压缩在一起。

5.粘合:所谓的粘合是指使压缩坯固结成型的过程。

常用的粘合方式有热压、冷压、热气固化等。

其中,热压是最常见的一种方式,即用热板将压缩坯进行加热和压实,使其内部的胶黏剂得以熔化和固化。

6.切割:经过粘合后的木质复合板需要依据需要进行切割或修整。

切割的方法有很多种,常见的有手工切割、机械切割和数控切割等。

7.表面修整:切割后的木质复合板可能会有一些粗糙或不平整的地方,需要进行表面修整。

修整的方式有手工修整和机械修整等。

8.表面装饰:根据需要,对木质复合板进行表面装饰处理。

常见的表面装饰方式有漆面处理、贴面处理、喷涂处理等。

9.检验:对制作完成的木质复合板进行检验。

主要检查质量、尺寸、外观等各项指标是否符合要求。

10.包装和储存:经过检验合格的木质复合板需要进行合适的包装,以防止在运输过程中受到损坏。

包装一般是采用塑料薄膜包装或木板包装。

包装后的木质复合板需要存放在干燥、通风的仓库中,避免受潮和霉变。

以上即是制作木质复合板的大致工艺流程。

不同厂家和生产工艺可能会有所不同,但整体流程类似。

制作木质复合板需要掌握一定的专业知识和技能,并要求严格按照标准操作,以保证制品的质量和使用寿命。

防火铝复合板施工工艺流程

防火铝复合板是一种广泛应用于建筑装饰和幕墙领域的高端建材,因其防火性能优异、强度高、耐腐蚀性强等优点而备受青睐。

然而,防火铝复合板的施工工艺并不简单,需要严格按照一定的流程进行操作,以确保施工质量和工程安全。

以下是防火铝复合板施工工艺流程的详细介绍。

1、准备工作:在施工之前,需要先对防火铝复合板进行检查,确认其质量合格,并按照图纸要求进行切割加工。

同时,准备施工所需的全套工具和材料,包括铆钉、铆钉枪、切割机、吸尘器、脚手架、安全绳等。

2、基层处理:在进行防火铝复合板的安装之前,需要对基层进行处理。

一般来说,基层要求平整、无明显凹凸、无杂物,以确保后续施工的精确性和质量。

3、安装框架:在基层处理完毕后,需要根据图纸要求安装框架,确定防火铝复合板的安装位置和大小。

框架一般采用铝合金材料,需要钻孔、安装铆钉来固定。

4、安装防火铝复合板:将已经加工好的防火铝复合板放置在框架上,然后使用铆钉枪和铆钉固定板材。

在铆钉固定的同时,要确保板材的位置和垂直度,以保证后续施工的正确性和美观度。

5、切割和穿孔:在安装完成防火铝复合板后,需要根据具体需要对板材进行切割和穿孔。

这一步需要使用专业的切割机和穿孔机进行操作,以确保板材的精确度和美观度。

6、清理和验收:在施工结束后,需要对施工现场进行清理,并进行验收,确保施工质量和安全。

在验收过程中,要检查铆钉是否牢固、板材是否符合要求等。

总之,防火铝复合板施工工艺过程虽然复杂,但只有严格按照流程进行操作,才能确保施工质量和安全。

同时,施工人员也需要具备一定的专业知识和技能,以应对各种突发情况。

铜铝复合板的热加工工艺

铜铝复合板的热加工工艺主要包括:铜铝复合板的热轧工艺和热处理工艺。

具体步骤如下:

1.热轧工艺:

首先,将铜板和铝板分别加热至适宜的温度区间。

一般而言,铝板的加热温度为400-500,而铜板的加热温度为600-700。

然后,将加热好的铜板和铝板进行复合,一般通过轧制的方法来完成。

复合过程中,需要控制轧制的速度、轧机的力度等参数,以确保铜铝复合板能够达到要求的厚度和平整度。

最后,将复合好的铜铝板进行冷却,使其恢复到室温。

2.热处理工艺:

通过热处理可以改善铜铝复合板的性能和性能均匀性。

热处理工艺一般包括退火和时效两个过程。

首先进行退火处理,即将铜铝复合板加热至一定温度,保持一段时间,然后缓慢冷却。

退火温度和保温时间根据实际需求进行选择,一般退火温度在250-450之间。

然后进行时效处理,即将退火后的铜铝复合板再次加热至一定温度,保持一段时间,然后缓慢冷却。

时效温度和保温时间根据实际需求进行选择,一般时效温度在120-230之间。

以上就是铜铝复合板的热加工工艺的基本步骤。

不同厂家可能会有一些细微的差异,具体操作还需要根据实际情况进行调整。

复合地板制作工艺

简介:

本文档旨在介绍复合地板的制作工艺。

复合地板是一种由多层

材料组成的地板,通常包括木质纤维板、贴面层和保护层。

下面将

详细介绍复合地板的制作过程。

步骤:

1. 原材料准备:

- 贴面层:选择高质量的木材作为贴面层,如橡木、胡桃木等。

- 木质纤维板:选择密度较高、较厚的木质纤维板作为底层。

- 保护层:选择耐磨性能好的材料作为保护层,如聚氨酯。

2. 贴面处理:

- 将原材料切割成所需大小和形状。

- 使用粘合剂将贴面层粘贴在木质纤维板上。

3. 压制与粘合:

- 将贴面层和木质纤维板一同放入压机中。

- 通过高温高压的压制工艺,使贴面层与木质纤维板充分粘合。

4. 平整处理:

- 使用砂纸等工具对复合地板进行平整处理,以达到光滑的表

面效果。

5. 保护层涂覆:

- 将保护层涂覆在复合地板的表面,以增加地板的耐磨性和抗

污性。

6. 检验与包装:

- 对制作完成的复合地板进行质量检验。

- 将合格的复合地板进行包装,以便运输和销售。

总结:

通过以上步骤,复合地板的制作工艺得以完成。

复合地板以其

多层结构和高质量材料的选择而受到广泛的欢迎。

制作过程需要确

保每个步骤的质量,以提供满足客户需求的优质地板产品。

铝塑板施工工艺及流程导言:铝塑板,也称铝塑复合板,是一种由铝板和塑料板复合而成的新型建筑材料。

它具有重量轻、耐腐蚀、隔热隔音、易加工等特点,被广泛应用于建筑装饰、广告牌、室内装饰等领域。

本文将介绍铝塑板的施工工艺及流程。

一、准备工作1. 了解施工图纸在开始施工之前,施工人员应仔细阅读施工图纸,了解所需的铝塑板型号、尺寸、数量等信息,并作好相应的准备工作。

2. 物料采购根据施工图纸的要求,采购所需的铝塑板、型材、连接件等物料,并确保其质量符合国家标准。

3. 施工器具准备准备相应的施工工具,如电动锯、钢尺、平头螺丝刀等,并确保其状态良好,方便施工时的使用。

二、铝塑板的基本施工工艺1. 铝塑板的切割根据施工图纸的要求,使用电动锯将铝塑板按照所需尺寸进行切割。

切割时应注意刀具的选择和切割线的准确性。

2. 铝塑板的打孔根据安装需要,使用电钻等工具对铝塑板进行打孔处理。

打孔前需先确定好打孔位置,并使用合适的规格钻头进行打孔。

3. 铝塑板的折弯根据实际需要,将铝塑板进行折弯处理。

折弯前应先标记好折弯位置,并使用专用的折弯机进行折弯操作。

4. 铝塑板的固定将铝塑板固定在安装位置上。

一般情况下,采用螺丝等连接件将铝塑板与支撑结构连接起来。

三、铝塑板的施工流程1. 清洁施工区域在开始施工之前,清理施工区域,确保地面平整、无杂物。

2. 安装支撑结构根据施工图纸的要求,安装好支撑结构。

支撑结构应牢固稳定,能够承受铝塑板的重量。

3. 铝塑板的加工和安装根据施工图纸的要求,对铝塑板进行切割、打孔、折弯等加工处理,并按照顺序安装在支撑结构上。

4. 确认安装质量在安装完铝塑板后,对其进行检查,确认其安装质量。

检查应包括铝塑板的尺寸、平整性、连接牢固程度等。

5. 清理施工现场施工完成后,对施工现场进行清理,清除多余的材料和工具,保持施工区域的整洁。

结语:铝塑板施工工艺及流程对于保证施工质量和工期是非常重要的。

施工人员应严格按照施工图纸和相关要求进行操作,保证铝塑板的安装质量和使用效果。

木板合成板加工工艺流程英文回答:Wood-based composite panels, also known as engineered wood or manufactured boards, are widely used in the furniture and construction industries due to their versatility, cost-effectiveness, and environmental friendliness. The manufacturing process of wood-based composite panels involves several steps, which I will outline below.1. Raw Material Preparation: The first step in the process is to prepare the raw materials. This typically involves sourcing and selecting suitable wood species, such as softwood or hardwood, and debarking the logs. The logs are then cut into smaller pieces and sorted based on their size and quality.原料准备,木基复合板的制造过程的第一步是准备原材料。

这通常涉及到寻找和选择合适的木材品种,如软木或硬木,并去皮。

然后将原木切割成较小的块,并根据其尺寸和质量进行分类。

2. Fiber Preparation: Once the raw materials are ready, the next step is to prepare the wood fibers. This can be done through mechanical or chemical processes. In mechanical pulping, the wood chips are mechanically ground to separate the fibers. In chemical pulping, the wood chips are cooked in chemicals to remove lignin and extract the fibers.纤维制备,一旦原材料准备好,下一步是制备木纤维。

复合板的制造工艺复合板的制造工艺一.复合板的制做:1. 制做工艺:采用基层和复层爆炸焊接热轧法复合而成。

2.型式2.1复合板是由基板和复材组成。

2.2复合钢板的形状为矩形、方形、圆形三种。

2.3尺寸规定:复合钢板的爆炸最大宽度为2000mm,最大长度8000mm,最大直径为4000mm,因此基板的规格尽量控制在上述尺寸内。

如遇特殊情况,特别提出。

2.4基板下料尺寸要求:在要求规格的基础上单边余量25mm。

板材超过4000mm,长度方向余量加30mm,宽度方向加余量25m m2.5复板下料要求:在基板加宽的基础上,再加余量25mm。

需要拼接的部分,不开坡口,但要求直口部分无熔渣飞溅。

2.6 基本和复板下料后质量要求:下料边缘必须平滑,无熔渣,豁口。

无论基板还是复板下料后必须宽窄均匀。

3.拼接要求3.1基层板拼接:允许采用焊条电弧焊,埋弧自动焊。

焊前必须彻底清理焊缝及两侧的油污,水锈等杂质。

如遇母材表面有较大凹坑,必须焊接补平,并且磨平。

焊接后必须进行X光检查,100%合格后将焊缝打磨与母材齐平。

3.2复层板焊接:焊接目的达到连接即可。

组对无间隙。

焊接方法:2-3mm板采用手工氩弧焊。

4-8mm板采用焊条电弧焊。

焊材选择:必须采用与母材匹配焊材。

不许乱用焊材。

焊材选用见表1焊接只需在其中一侧进行,另一侧不焊。

焊前在板面上喷洒防飞溅用品。

焊接时严格控制规范参数。

尽量采用小电流,小电压,快速焊。

焊接只需一层连续焊缝。

4.爆炸复合4.1复合板的结合率符合JB4733-1996 第5条要求。

4.2复合板尺寸偏差:复合板整平后复层表面不平度在板宽范围内小于3mm,板长范围内小于8 mm。

4.3复合板表面质量复合后表面不得有气泡、结疤、裂纹、夹杂、折迭等缺陷,且不允许有明显的凹凸不平,复合板经复合热处理、整平热处理后,要求波浪峰值〈1.6mm/m),其波浪度应<5mm/m且<1/50斜度。

4.4复层钢板焊道的修复复层在复合前的焊接状态仅限于连接,爆炸复合后,必须将原连接焊道用角磨机清除。