加工中心刀具系统参照

- 格式:pptx

- 大小:1.90 MB

- 文档页数:25

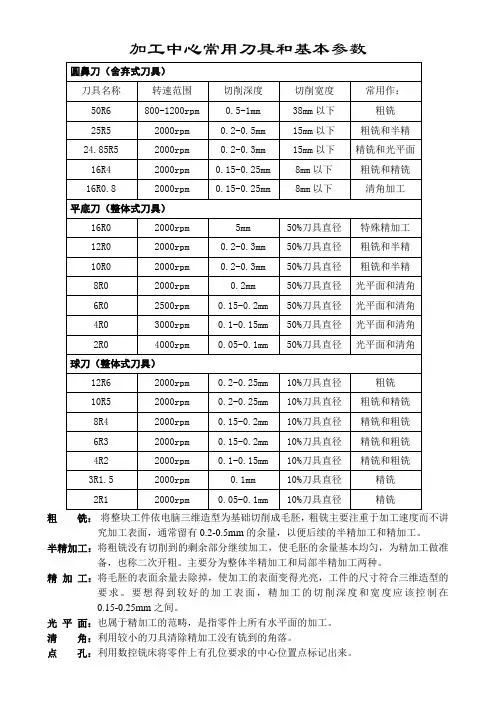

加工中心常用刀具和基本参数

粗铣:将整块工件依电脑三维造型为基础切削成毛胚,粗铣主要注重于加工速度而不讲究加工表面,通常留有0.2-0.5mm的余量,以便后续的半精加工和精加工。

半精加工:将粗铣没有切削到的剩余部分继续加工,使毛胚的余量基本均匀,为精加工做准备,也称二次开粗。

主要分为整体半精加工和局部半精加工两种。

精加工:将毛胚的表面余量去除掉,使加工的表面变得光亮,工件的尺寸符合三维造型的要求。

要想得到较好的加工表面,精加工的切削深度和宽度应该控制在

0.15-0.25mm之间。

光平面:也属于精加工的范畴,是指零件上所有水平面的加工。

清角:利用较小的刀具清除精加工没有铣到的角落。

点孔:利用数控铣床将零件上有孔位要求的中心位置点标记出来。

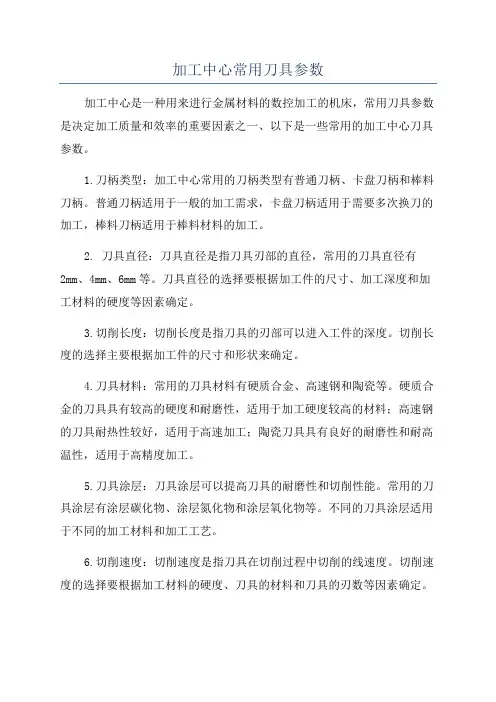

加工中心常用刀具参数加工中心是一种用来进行金属材料的数控加工的机床,常用刀具参数是决定加工质量和效率的重要因素之一、以下是一些常用的加工中心刀具参数。

1.刀柄类型:加工中心常用的刀柄类型有普通刀柄、卡盘刀柄和棒料刀柄。

普通刀柄适用于一般的加工需求,卡盘刀柄适用于需要多次换刀的加工,棒料刀柄适用于棒料材料的加工。

2. 刀具直径:刀具直径是指刀具刃部的直径,常用的刀具直径有2mm、4mm、6mm等。

刀具直径的选择要根据加工件的尺寸、加工深度和加工材料的硬度等因素确定。

3.切削长度:切削长度是指刀具的刃部可以进入工件的深度。

切削长度的选择主要根据加工件的尺寸和形状来确定。

4.刀具材料:常用的刀具材料有硬质合金、高速钢和陶瓷等。

硬质合金的刀具具有较高的硬度和耐磨性,适用于加工硬度较高的材料;高速钢的刀具耐热性较好,适用于高速加工;陶瓷刀具具有良好的耐磨性和耐高温性,适用于高精度加工。

5.刀具涂层:刀具涂层可以提高刀具的耐磨性和切削性能。

常用的刀具涂层有涂层碳化物、涂层氮化物和涂层氧化物等。

不同的刀具涂层适用于不同的加工材料和加工工艺。

6.切削速度:切削速度是指刀具在切削过程中切削的线速度。

切削速度的选择要根据加工材料的硬度、刀具的材料和刀具的刃数等因素确定。

7.进给速度:进给速度是指刀具在切削过程中每分钟进给的长度。

进给速度的选择要根据加工材料的硬度、刀具的材料和加工质量要求等因素确定。

8.加工参数:加工参数是指切削深度、切削宽度和进给量等加工过程中的参数。

加工参数的选择要根据加工材料的硬度、刀具的材料和加工质量要求等因素确定。

常用刀具参数的选择要根据具体的加工要求和材料特性等因素来确定,可以通过试刀和实验等方式来确定最佳的刀具参数。

刀具参数的正确选择可以提高加工效率和加工质量,减少加工成本和损耗。

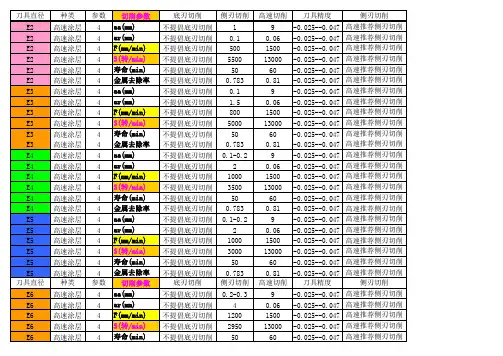

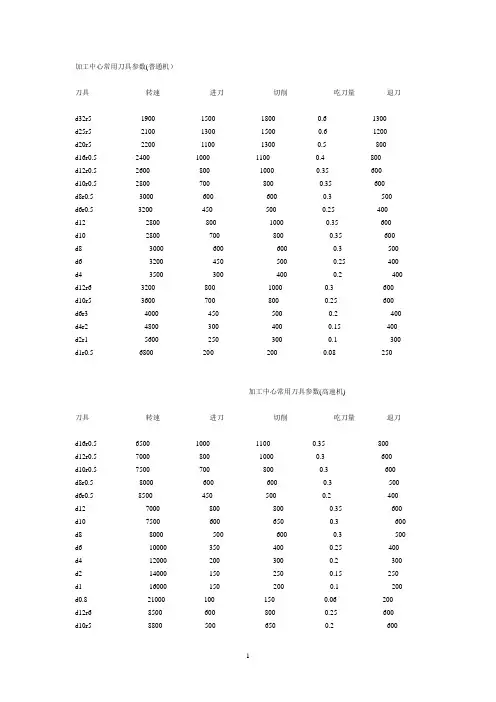

加工中心常用刀具参数(普通机)刀具转速进刀切削吃刀量退刀d32r5 1900 1500 1800 0.6 1300d25r5 2100 1300 1500 0.6 1200d20r5 2200 1100 1300 0.5 800d16r0.5 2400 1000 1100 0.4 800d12r0.5 2600 800 1000 0.35 600d10r0.5 2800 700 800 0.35 600d8r0.5 3000 600 600 0.3 500d6r0.5 3200 450 500 0.25 400d12 2800 800 1000 0.35 600d10 2800 700 800 0.35 600d8 3000 600 600 0.3 500 d6 3200 450 500 0.25 400 d4 3500 300 400 0.2 400 d12r6 3200 800 1000 0.3 600d10r5 3600 700 800 0.25 600d6r3 4000 450 500 0.2 400 d4r2 4800 300 400 0.15 400d2r1 5600 250 300 0.1 300 d1r0.5 6800 200 200 0.08 250加工中心常用刀具参数(高速机)刀具转速进刀切削吃刀量退刀d16r0.5 6500 1000 1100 0.35 800d12r0.5 7000 800 1000 0.3 600d10r0.5 7500 700 800 0.3 600d8r0.5 8000 600 600 0.3 500 d6r0.5 8500 450 500 0.2 400d12 7000 800 800 0.35 600 d10 7500 600 650 0.3 600 d8 8000 500 600 0.3 500 d6 10000 350 400 0.25 400 d4 12000 200 300 0.2 300 d2 14000 150 250 0.15 250 d1 16000 150 200 0.1 200 d0.8 21000 100 150 0.06 200d12r6 8500 600 800 0.25 600d10r5 8800 500 650 0.2 6001d6r3 11000 450 400 0.25 400 d4r2 14000 350 250 0.2 300 d2r1 17000 250 200 0.15 250 d1r0.5 19000 200 150 0.1 200常用G代码G00快速定位G01直线G02顺圆G03逆圆G04暂停G08加速G09 试建G17xy平面G18xz平面G19yx平面G20英制G21公制G28返回机床参考点G33螺纹切削G40刀补取消G41左补偿G42右补偿G43刀正偏G44刀负偏G80固定循取消G81固定循环G90绝对坐标G91增量坐标G92工件原点G96--G97恒线速控制G98没分进给G99每转进给常用M代码M00程式停M01选折停M03主轴顺转M04主轴反转M05主轴停M06换刀M07冷却液开(液态)M09------------(雾状)M10卡盘加紧M30程式结束M98调用子程式M99子程式并反回主程式文件(F)-新建(N)... Ctrl+N文件(F)-打开(O)... Ctrl+O文件(F)-保存(S) Ctrl+S文件(F)-另存为(A)... Ctrl+Shift+A 文件(F)-绘图(L)... Ctrl+P文件(F)-导出(E)-部件(P) 0文件(F)-执行(T)-图形交互编程(G)... Ctrl+G文件(F)-执行(T)-Grip 调试(D)... Ctrl+Shift+G 文件(F)-执行(T)-NX Open(N)... Ctrl+U编辑(E)-撤消列表(U)-1 进入“建模”Ctrl+Z编辑(E)-修剪(T) Ctrl+X编辑(E)-粘贴(P) Ctrl+V编辑(E)-删除(D)... Ctrl+D Delete 编辑(E)-选择(L)-最高选择优先级- 特征(F) F编辑(E)-隐藏(B)-隐藏(B)... Ctrl+B2编辑(E)-隐藏(B)-反向隐藏全部(R) Ctrl+Shift+B编辑(E)-隐藏(B)-取消隐藏所选的(S)... Ctrl+Shift+K编辑(E)-隐藏(B)-显示部件中所有的(A) Ctrl+Shift+U编辑(E)-变换(N)... Ctrl+T编辑(E)-对象显示(J)... Ctrl+J编辑(E)-特征(F)-移除参数(V)... Y视图(V)-刷新(R) F5视图(V)-操作(O)-缩放(Z)... Ctrl+Shift+Z视图(V)-操作(O)-旋转(R)... Ctrl+R视图(V)-操作(O)-剖面(C)... Ctrl+H视图(V)-布局(L)-新建(N)... Ctrl+Shift+N视图(V)-布局(L)-打开(O)... Ctrl+Shift+O视图(V)-布局(L)-充满所有视图(F) Ctrl+Shift+F视图(V)-可视化(V)-高质量图像(H)... Ctrl+Shift+H视图(V)-重设方位(E) Ctrl+F8插入(S)-草图(S)... S插入(S)-基准/点(D)-点(P)... P插入(S)-曲线(C)-基本曲线(B)... L插入(S)-设计特征(E)-拉伸(E) (X)插入(S)-设计特征(E)-回转(R)... R插入(S)-联合体(B)-求差(S)... C插入(S)-联合体(B)-求交(I)... Ctrl+C插入(S)-裁剪(T)-修剪的片体(R)... T插入(S)-细节特征(L)-边倒圆(E)... B插入(S)-扫掠(W)-变化的扫掠(V) (V)插入(S)-直接建模(I)-偏置区域(O)... O格式(R)-图层的设置(S)... Ctrl+L格式(R)-视图中的可见层(V)... Ctrl+Shift+V格式(R)-移动至图层(M)... Shift+Z格式(R)-复制至图层(O)... Shift+X格式(R)-WCS-显示(P) W工具(T)-日记(J)-播放(P)... Alt+F8工具(T)-日记(J)-编辑(E) Alt+F11工具(T)-宏(R)-开始记录(R)... Ctrl+Shift+R工具(T)-宏(R)-回放(P)... Ctrl+Shift+P工具(T)-宏(R)-步进(S)... Ctrl+Shift+S工具(T)-特定于工艺(O)-注塑模向导(M)-模具工具(T)-分割实体(O) (4)信息(I)-对象(O)... Ctrl+I分析(L)-距离(D).. K分析(L)-角度(A)... G分析(L)-曲线(C)-刷新曲率图表(R) Ctrl+Shift+C首选项(P)-对象(O)... Ctrl+Shift+J首选项(P)-选择(E)... Ctrl+Shift+T应用(N)-建模(M)... Ctrl+M3M应用(N)-外观造型设计(T)... Ctrl+Alt+S 应用(N)-制图(D)... Ctrl+Shift+DD应用(N)-加工(N)... Ctrl+Alt+MN应用(N)-钣金(H)-NX 钣金(H)... Ctrl+Alt+N 应用(N)-船舶设计(S)... Ctrl+E应用(N)-装配(L) A应用(N)-基本环境(G)... Ctrl+W帮助(H)-根据关联(C)... F1适合窗口(F) Ctrl+F缩放(Z) F6Z旋转(O) F7定向视图(R)-正二测视图(T) HomeF4定向视图(R)-正等测视图(I) End定向视图(R)-俯视图(O) Ctrl+Alt+T 定向视图(R)-前视图(F) Ctrl+Alt+F 定向视图(R)-右(R) Ctrl+Alt+R 定向视图(R)-左(L) Ctrl+Alt+L 捕捉视图(N) F8常用材质缩水none 1.000nylon 1.016abs 1.005ppo 1.010ps 1.006pc+abs 1.0045abs+pc 1.0055pc 1.0045pmma 1.002pa+60%gf 1.001pc+10%gf 1.00354。

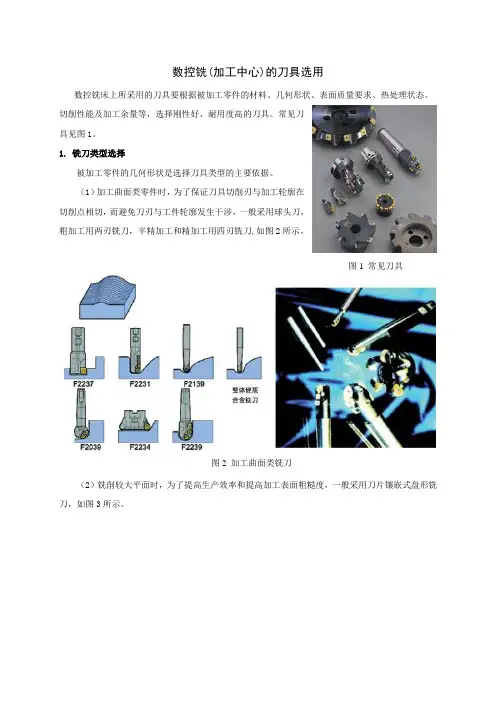

数控铣(加工中心)的刀具选用数控铣床上所采用的刀具要根据被加工零件的材料、几何形状、表面质量要求、热处理状态、切削性能及加工余量等,选择刚性好、耐用度高的刀具。

常见刀具见图1。

1. 铣刀类型选择被加工零件的几何形状是选择刀具类型的主要依据。

(1)加工曲面类零件时,为了保证刀具切削刃与加工轮廓在切削点相切,而避免刀刃与工件轮廓发生干涉,一般采用球头刀,粗加工用两刃铣刀,半精加工和精加工用四刃铣刀,如图2所示。

图1 常见刀具图2 加工曲面类铣刀(2)铣削较大平面时,为了提高生产效率和提高加工表面粗糙度,一般采用刀片镶嵌式盘形铣刀,如图3所示。

图3 加工大平面铣刀(3)铣削小平面或台阶面时一般采用通用铣刀,如图4所示。

图4 加工台阶面铣刀(4)铣键槽时,为了保证槽的尺寸精度、一般用两刃键槽铣刀,如图5所示。

(5)孔加工时,可采用钻头、镗刀等孔加工类刀具,如图6所示。

2. 铣刀结构选择铣刀一般由刀片、定位元件、夹紧元件和刀体组成。

由于刀片在刀体上有多种定位与夹紧方式,刀片定位元件的结构又有不同类型,因此铣刀的结构形式有多种,分类方法也较多。

选用时,主要可根据刀片排列方式。

刀片排列方式可分为平装结构和立装结构两大类。

(1)平装结构(刀片径向排列).图7 平装结构铣刀平装结构铣刀(如图7所示)的刀体结构工艺性好,容易加工,并可采用无孔刀片(刀片价格较低,可重磨)。

由于需要夹紧元件,刀片的一部分被覆盖,容屑空间较小,且在切削力方向上的硬质合金截面较小,故平装结构的铣刀一般用于轻型和中量型的铣削加工。

图5 加工槽类铣刀图6 孔加工刀具(2)立装结构(刀片切向排列) 立装结构铣刀(如图8所示)的刀片只用一个螺钉固定在刀槽上,结构简单,转位方便。

虽然刀具零件较少,但刀体的加工难度较大,一般需用五坐标加工中心进行加工。

由于刀片采用切削力夹紧,夹紧力随切削力的增大而增大,因此可省去夹紧元件,增大了容屑空间。

由于刀片切向安装,在切削力方向的硬质合金截面较大,因而可进行大切深、大走刀量切削,这种铣刀适用于重型和中量型的铣削加工。

(数控加工)国内数控机床刀具标准精编(数控加工)国内数控机床刀具标准国内数控机床刀具标准壹.国内应用的数控机床工具柄部及配用拉钉标准1.国家标准GB10944-89《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄》这个国家标准规定的柄部,在型式和尺寸上和国际标准ISO7388/1完全相同。

详见图7.3-1和7.3-1。

和ISO7388/1相比,增加了壹些必要的技术要求,标注了表面粗糙度及形位公差,以保证刀柄的制造质量,满足自动加工中刀具的重复换刀精度要求。

它主要应用于镗铣类加工中心机床的各种刀柄。

2.国家标准所规定的拉钉,《自动换刀机床用7:24圆锥工具柄部40、45和50号圆锥柄用拉钉》这个国家标准所规定的拉钉,在型式和尺寸上和ISO7388/Ⅱ相同。

可和前述标准GB10944-89中所规定的柄部配合使用。

3.日本标准JISB6339-1986《加工中心机床用工具柄部及拉钉》这个标准只适用于日本进口的加工中心机床及过去几年我国的部分机床厂和日本合作设计和生产的加工中心机床。

它是在日本机床工业协会标准MAS403-1982的基础上制订出来的,在日本得到广泛的应用。

我国1985年以后设计的加工中心机床已改用新的国家标准GB10994和GB10945。

4.国家标准GB3837-83《机床工具7:24圆锥联结》这种锥柄主要用于手动换刀数控机床及重型镗铣床等。

二.整体式工具系统标准JB/GQ5010-1983《TSG工具系统型式和尺寸》TSG工具系统中的刀柄,其代号(按1990年国家标准报批稿)由四部分(JT-45-Q32-120)组成,各部分的含义如下:JT-表示工具柄型代码。

45-对圆锥柄表示锥度规格。

Q32-表示工具的规格。

120-表示刀柄的工作长度。

它所表示的工具为:自动换刀机床用7:24圆锥工具柄(GB10944),锥柄为45号,前部为弹簧夹,最大夹持直径32mm,刀柄工作长度(锥柄大端直径φ57.15mm处到弹簧夹头前端面的距离)为120mm。

加工中心的刀库形式与自动换刀程序的调试————————————————————————————————作者:————————————————————————————————日期:ﻩ加工中心的刀库形式与自动换刀程序的调试一、实训目的( 1 )了解加工中心的各种刀库形式;( 2 )了解机械手换刀的基本动作组成;( 3 )掌握加工中心自动换刀程序的编写与调试运行;二、预习要求认真阅读加工中心组成、换刀装置、自动换刀程序的编写等章节内容。

三、实训理论基础1 .加工中心的刀库形式加工中心刀库的形式很多,结构各异。

常用的刀库有鼓轮式和链式刀库两种。

图 11-1鼓轮式刀库( a )径向取刀形式( b )轴向取刀形式 ( c )径向布置形式( d )角度布置形式鼓轮式刀库结构简单,紧凑,应用较多。

一般存放刀具不超过32 把。

见图 11-1。

径向取刀形式( a )多用于使用斗笠式刀库的立式加工中心和使用角度布置的机械手换刀装置的加工中心;形式( b )应用比较广泛,可用于立式和卧式加工中心,换刀可用机械手或直接主轴移动式换刀。

由于从布局设计方面的考虑,鼓轮式刀库一般都采用侧向安装的结构形式,若用于机械手平行布置的加工中心时,刀库中的刀袋(座)通常在换刀工作位可作90 o 翻转。

形式( c )多用于小型钻削中心;形式( d )一般用于专用加工中心。

链式刀库多为轴向取刀,适于要求刀库容量较大的加工中心。

见图11-2 。

图 11-2 链式刀库2 .自动换刀装置及其动作分解斗笠式刀库换刀装置我们已经在实训 4 中接触过,在此就不再赘述。

对于刀库侧向布置、机械手平行布置的加工中心,其换刀动作分解见图11-3。

换刀时,Txx指令的选刀动作和M6指令的换刀动作可分开使用。

图 11-3平行布置机械手的换刀过程图11-4 角度布置机械手的换刀过程对于刀库侧向布置、机械手角度布置的加工中心,其换刀动作分解见图 11-4 。

机械手换刀装置的自动换刀动作如下:(1)主轴端: 主轴箱回到最高处( Z 坐标零点),同时实现“主轴准停”。

加工中心常用刀具参数〔普通机〕刀具转速进刀切削吃刀量退刀d32r5 1900 1500 1800 1300d25r5 2100 1300 1500 1200d20r5 2200 1100 1300 800 2400 1000 1100 8002600 800 1000 6002800 700 800 6003000 600 600 5003200 450 500 400d12 2800 800 1000 600d10 2800 700 800 600d8 3000 600 600 500d6 3200 450 500 400d4 3500 300 400 400 d12r6 3200 800 1000 600d10r5 3600 700 800 600d6r3 4000 450 500 400 d4r2 4800 300 400 400d2r1 5600 250 300 300 6800 200 200 250加工中心常用刀具参数〔高速机〕刀具转速进刀切削吃刀量退刀6500 1000 1100 8007000 800 1000 6007500 700 800 6008000 600 600 5008500 450 500 400d12 7000 800 800 600 d10 7500 600 650 600 d8 8000 500 600 500 d6 10000 350 400 400d4 12000 200 300 300 d2 14000 150 250 250d1 16000 150 200 200 21000 100 150 200d12r6 8500 600 800 600d10r5 8800 500 650 600d6r3 11000 450 400 d4r2 14000 350 300d2r1 17000 250 25019000 200 200G44 刀负偏常用G 代码G80 固定循取消G00 快速定位G81 固定循环G01 直线G90 绝对坐标G02 顺圆G91 增量坐标G03 逆圆G92 工件原点G04 暂停G96--G97 恒线速控制G08 加速G98 没分进给G09 试建G99 每转进给G17xy 平面G18xz 平面G19yx 平面常用M 代码G20 英制M00 程式停G21 公制M01 选折停G28 返回机床参考点M03 主轴顺转G33 螺纹切削M04 主轴反转G40 刀补取消M05 主轴停G41 左补偿M06 换刀G42 右补偿M07 冷却液开〔液态〕G43 刀正偏M09 ----------- 〔雾状〕M10 卡盘加紧M30 程式结束M98 调用子程式M99 子程式并反回主程式文件(F)-新建(N)... Ctrl+N文件(F)-翻开(O)... Ctrl+O文件(F)-保存(S) Ctrl+S文件(F)-另存为(A)... Ctrl+Shift+A文件(F)-绘图(L)... Ctrl+P文件(F)-导出(E)-部件(P) 0文件(F)-执行(T)-图形交互编程(G)... Ctrl+G文件(F)-执行(T)-Grip调试(D)... Ctrl+Shift+G文件(F)-执行(T)-NX Open(N)... Ctrl+U编辑(E)-撤消列表(U)-1进入“建模〞Ctrl+Z编辑(E)-修剪(T) Ctrl+X编辑(E)-粘贴(P) Ctrl+V编辑(E)-删除(D)... Ctrl+D Delete编辑(E)-选择(L)-最高选择优先级-特征(F) F编辑(E)-隐藏(B)-隐藏(B)... Ctrl+B编辑(E)-隐藏(B)-反向隐藏全部(R) Ctrl+Shift+B 编辑(E)-隐藏(B)-取消隐藏所选的(S)…Ctrl+Shift+K编辑(E)-隐藏(B)-显示部件中所有的编辑(E)-变换(N)…编辑(E)-对象显示(J)…编辑(E)-特征(F)-移除参数(V)... 视图(V)- 刷新(R)视图(V)-操作(O)-缩放(Z)… 视图(V)-操作(O)-旋转(R)… 视图(V)-操作(O)-剖面(C)… 视图(V)-布局(L)-新建(N)… 视图(V)-布局(L)-翻开(O)... 视图(V)-布局(L)-充满所有视图(F) 视图(V)- 可视化(V)- 高质量图像(H). 视图(V)- 重设方位(E)插入(S)-草图(S)…插入(S)-基准/点(D)-点(P)…插入(S)-曲线(C)-根本曲线(B)… 插入(S)-设计特征(E)-拉伸(E)… 插入(S)-设计特征(E)-回转(R)… 插入(S)-联合体(B)-求差(S)… 插入(S)-联合体(B)-求交⑴… 插入(S)-裁剪(T)-修剪的片体(R)… 插入(S)-细节特征(L)-边倒圆(E)… 插入(S)-扫掠(W)-变化的扫掠(V)... 插入(S)-直接建模(I)-偏置区域(O)... 格式(R)- 图层的设置(S)...格式(R)- 视图中的可见层(V)...格式(R)- 移动至图层(M)... 格式(R)- 复制至图层(O)...格式(R)-WCS- 显示(P) 工具(T)-日记(J)-播放(P)...工具(T)-日记(J)-编辑(E) 工具(T)-宏(R)-开始记录(R)...工具(T)-宏(R)-回放(P)... 工具(T)-宏(R)-步进(S)...工具(T)-特定于工艺(O)-注塑模向导信息(I)-对象(O)... 分析(L)-距离(D)..分析(L)-角度(A)...分析(L)-曲线(C)-刷新曲率图表(R) 首选项(P)-对象(O)...首选项(P)-选择(E)... 应用(N)-建模(M)...(A) Ctrl+Shift+UCtrl+TCtrl+JYF5Ctrl+Shift+ZCtrl+RCtrl+HCtrl+Shift+NCtrl+Shift+OCtrl+Shift+F . Ctrl+Shift+HCtrl+F8SPLXRCCtrl+CTBVOCtrl+LCtrl+Shift+VShift+ZShift+XWAlt+F8Alt+F11Ctrl+Shift+RCtrl+Shift+PCtrl+Shift+S (M)-模具工具(T)-分割实体(0) (4)Ctrl+IKGCtrl+Shift+CCtrl+Shift+JCtrl+Shift+TCtrl+MM应用(N)- 外观造型设计(T)... Ctrl+Alt+S 应用(N)-制图(D)…Ctrl+Shift+DD应用(N)-加工(N)…Ctrl+Alt+MN应用(N)-钣金(H)-NX 钣金(H)…Ctrl+Alt+N应用(N)-船舶设计(S)…Ctrl+E应用(N)-装配(L) A应用(N)- 根本环境(G)... Ctrl+W帮助(H)-根据关联(C)…F1适合窗口(F) Ctrl+F缩放(Z) F6Z旋转(O) F7定向视图(R)-正二测视图(T) HomeF4定向视图(R)-正等测视图(I) End定向视图(R)-俯视图(0) Ctrl+Alt+T定向视图(R)-前视图(F) Ctrl+Alt+F定向视图(R)-右(R) Ctrl+Alt+R 定向视图(R)-左(L) Ctrl+Alt+L捕捉视图(N) F8常用材质缩水nonenylonabsppopspc+absabs+pcpcpmmapa+60%gfpc+10%gf。

刀柄系统和拉钉刀柄系统和拉钉加工中心的主轴锥孔通常分为两大类:即锥度为7:24的通用系统和1:10的锥柄系统。

一. 1:10的锥柄系统。

1:10的锥柄系统有几种,比较有影响的有德国的HSK真空刀柄(标准DIN69873)和一些大的公司的企业标准与日本的NC5实心刀柄。

HSK真空刀柄靠刀柄的弹性变形,不但刀柄的1:10锥面与机床主轴孔的1:10锥面接触,而且使刀柄的法兰盘面与主轴面也紧密接触,1∶10空心工具锥柄目前已有国家标准GB19449.1-2004(带有法兰接触面的空心圆锥接口第1部分:柄部—尺寸)。

它等同采用了国际标准ISO12164-1:2001的内容。

原德国标准DIN69893-1:1996已被新的标准DIN69873-1:2003代替,新的德国标准也等同采用了国际标准ISO12164-1:2001的内容。

其它常见结构的1∶10工具锥柄基本采用企业标准,具有垄断性,如美国肯纳公司的KM型系列、瑞典山特维克公司的Capto 系列、德国瓦尔特公司的NOVEX系列等。

这种双面接触系统在高速加工、连接刚性和重合精度上均优于7:24的通用刀柄系统,但也有其缺点,如加工困难、刀具悬伸大而影响刀具刚性、刀柄重磨困难等。

日本的NC5刀柄采用的是实心结构。

二.7:24的通用系统。

锥度为7:24的通用刀柄通常有四种国际标准和规格:IS0 7388/1-1983(E)(等同于DIN69871.A和GB/T10944-1989);DIN 69871(德国标准);ANSIB5.50CAT(美国标准);MAS403BT(日本标准)。

1).IS0 7388/1-1983(E)(等同于DIN69871.A和GB/T10944-1989):该标准的刀柄的国内代号是JT,如JT30、JT40、JT50等。

中国国家标准GB10944-89是参照采用国际标准ISO88/1:1983制定的,除对极个别项目数据进行了圆整(如尾部螺纹底孔深度13)或未规定数据(如法兰上的键槽根底倒角)外,其它数据完全相同。