有关熟料中游离氧化钙的几个问题

- 格式:doc

- 大小:31.50 KB

- 文档页数:5

水泥熟料游离氧化钙的控制一、控制熟料游离氧化钙的重要性凡从事水泥生产的人,无不熟悉熟料游离氧化钙是关系到水泥质量的重要指标,它表示生料煅烧中氧化钙与氧化硅、氧化铝、氧化铁结合后剩余的程度,它的高低直接影响水泥的安定性及熟料强度。

但它毕竟不是水泥的最终使用性能,只是为达到产品最终使用性能所应具备的必要条件。

1. 在对该指标的控制上,确实存在着一些不够准确的认识,甚至是误区:⑴认为熟料中游离氧化钙含量越低越好,因为它表明煅烧完全,熟料质量最好;⑵只要熟料游离氧化钙高就是中控操作员没有尽到责任,所以考核指标仅与他们挂钩;⑶把压低游离氧化钙含量当作很难掌握的指标,所以将该指标当做考核操作员的最重要质量要求。

2. 对这些误区有必要做如下澄清⑴游离氧化钙含量只是水泥使用的过程指标,不是最终指标。

因为少量残存的游离氧化钙在熟料变为水泥,以至于在使用之前的整个过程中可以消解,所以并不需要出窑后熟料中的游离氧化钙含量很低,而应该付出更多的精力,摸索出最适合本企业有利于熟料强度的相关配料与操作参数,才是企业效益的根本。

⑵对窑外分解窑而言,控制熟料游离钙比立窑及传统回转窑型要容易得多,再不应该成为生产控制的难点。

所以企业不应纵容中控操作员一味追求游离氧化钙合格率及绝对含量,而不顾其它指标;更不应不惜提高热耗,而无止境地压低游离氧化钙的含量。

3. 游离氧化钙产生的原因及分类⑴轻烧游离氧化钙由于来料量不稳或塌料、掉窑皮,或燃料成分变化或火焰形状不好,使部分、乃至局部生料的煅烧温度不足,在1100~1200℃的低温下形成游离氧化钙。

主要存在于黄粉以及包裹着生料粉的夹心熟料中,它们对水泥安定性危害不大,但会使熟料强度降低。

⑵一次游离氧化钙它们是在配料氧化钙成分过高、生料过粗或煅烧不良时,熟料中存在的仍未与SiO2、Al2O3、Fe2O3进行化学反应的CaO。

这些CaO经高温煅烧呈“死烧状态”,结构致密,晶体较大(10~20µm),遇水形成很慢,通常需要三天才反应明显,至水泥硬化之后又发生固相体积膨胀(97.9%),在水泥石的内部形成局部膨胀应力,使其变形或开裂崩溃。

第1章游离氧化钙对水泥熟料质量的影响1.1游离氧化钙对水泥熟料的重要性在水泥生产中,水泥的质量主要决定于熟料的质量,熟料质量的控制是工厂质量管理中极为重要的控制环节。

而熟料中游离氧化钙f-CaO含量的控制,是一个重要控制项目,因为在烧成温度下死烧的f-CaO结构比校致密,水化很慢,水化生成的氢氧化钙体积膨胀98%,在硬化水泥石内部造成局部膨胀应力,而对水泥的抗拉强度、抗折强度及安定性都有一定的不良影响,直接影响建筑质量,因此在水泥生产过程中,为了确保水泥的质量,必须采取一系列措施,控制熟料中f-CaO含量的变化。

1.2水泥熟料中游离氧化钙的主要形成途径及原因1.2.1熟料中f-CaO的主要形成途径有三种熟料形成过程中未化合的f-CaO、熟料慢冷及还原气氛中C3S分解出来的f-CaO和熟料中碱取代C3S、C2S、C3A中的CaO 而形成的二次f-CaO。

1.2.2熟料中f-CaO的主要形成原因(1)配料不当,KH过高;(2)煤与生料配比不均匀、不准确,煤质波动大或煤粒过粗;(3)窑生料Tcaco.合格率太低或生料过粗,窑内煅烧不完全(4)热工制度不稳定,卸料太快或偏火漏生(5)料冷却慢,产生二次f-CaO。

1.3水泥熟料中的游离氧化钙主要三种分类⑴轻烧游离氧化钙由于来料量不稳或塌料、掉窑皮,或燃料成分变化或火焰形状不好,使部分、乃至局部生料的煅烧温度不足,在1100~1200℃的低温下形成游离氧化钙。

主要存在于黄粉以及包裹着生料粉的夹心熟料中,它们对水泥安定性危害不大,但会使熟料强度降低。

⑵一次游离氧化钙它们是在配料氧化钙成分过高、生料过粗或煅烧不良时,熟料中存在的仍未与SiO2、Al2O3、Fe2O3进行化学反应的CaO。

这些CaO经高温煅烧呈“死烧状态”,结构致密,晶体较大(10~20µm),遇水形成很慢,通常需要三天才反应明显,至水泥硬化之后又发生固相体积膨胀(97.9%),在水泥石的内部形成局部膨胀应力,使其变形或开裂崩溃。

摘要:从设备可靠性、配料调整、物料均化、辅助原燃材料等方面对熟料游离氧化钙偏高的问题进行了分析。

通过采取加强化验室配料人员与生产操作人员的沟通、提高设备运转率、灵活调整取样时间、保证辅助原燃料的供料、增加熟料分析次数、稳定石灰石仓料位等措施,熟料游离氧化钙的波动幅度可稳定控制在0.5%~1.3%之间。

关键词:石灰石取料机;生料质量;熟料率值;波动幅度中图分类号:TQ172.622.19文献标识码:B 文章编号:1001-6171(2020)03-0091-04DOI :10.19698/ki.1001-6171.20203091通讯地址:1唐山市广播电视大学,河北唐山063000;2冀东水泥(烟台)有限责任公司,山东烟台265500;收稿日期:2019-09-23;编辑:孙娟熟料游离氧化钙秦宝山1,张中国2Causes and Solutions of High Clinker Free-CaOQIN Baoshan 1,ZHANG Zhongguo 2(1.Tangshan Radio and Television University,Tangshan Hebei 063000,China;2.Jidong Cement (Yantai)Co.,Ltd.,Yantai Shandong 265500,China )Abstract :From the aspects of equipment reliability,batch adjustment,material homogenization,auxiliary primary combustion materials,etc.,the problem of high free-CaO in clinker was analyzed.By taking measures such as strengthening the communication between laboratory batching personnel and production operators,improving equipment operation rate,flexibly adjusting sampling time,ensuring auxiliary raw fuel supply,increasing clinker analysis times,stabilizing limestone silo level,etc.,the fluctuation range of clinker free-CaO can be stably controlled between 0.5%and 1.3%.Key words :limestone reclaimer;raw meal quality;clinker modulus;fluctuation range91某公司新型干法水泥熟料生产线,回转窑ϕ4.8m×72m,斜度4%,三档托轮支承,预热器为悬浮预热器,五级旋风筒(4+2+2+2+2),采用高效在线喷腾型分解炉。

水泥熟料中游离氧化钙测定方法的研究

关于水泥熟料中游离氧化钙测定方法的研究

水泥是建筑物基本建材,它是由熟料经水泥烧成而得,熟料是形成水泥烧成特性的主要原料,其中,游离氧化钙是熟料的重要特性,因此,测定熟料中的游离氧化钙的含量,对熟料品质的控制具有重要意义。

研究表明,熟料中游离氧化钙的测定方法有三种,它们分别为:电位法、比色法和理化分析法。

电位法是熟料中游离氧化钙测定方法最常用的方法,它是利用制成的标准pH解决方案和加入的酶作用测量熟料中游离氧化钙含量的一种测定方法。

其测定原理是通过改变酶反应的pH值,利用酶活力来反映游离氧化钙的存在状态。

比色法是采用指示性比色试剂来比较反应的颜色变化而反映游离氧化钙的存在状态。

其测定原理是利用指示性比色剂,和已知浓度的游离氧化钙溶液,通过改变溶液的颜色来测定游离氧化钙含量。

理化分析法是最常用的测定游离氧化钙的方法,其测定原理是利用氨基酸解离循环反应测定熟料中游离氧化钙的含量。

该方法测定精度高,但是施工耗费大,而且反应时间长。

综上所述,对于测定水泥熟料中游离氧化钙的含量,电位法、比色法和理化分析法是常用的测定方法,三者的优势和劣势各有。

在实际生产中,应根据特定的需求,选择最适合的测定方法,确保测定的精度和准确性。

生产技术Technology一次熟料游离氧化钙偏高事故的原因及解决方法张中国(冀东水泥(烟台)有限责任公司,山东 烟台 265500)中图分类号:TQ172.18 文献标识码:B 文章编号:1671-8321(2019)03-0086-03某公司新型干法水泥熟料生产线,回转窑直径:4.8m×72m,斜度:4%,三挡拖轮支撑,预热器为旋风型悬浮预热器、五级筒(4+2+2+2+2),采用高效在线喷腾型分解炉。

正常生产期间回转窑喂料380t/h,f-CaO质量为:0.8%~1.5%之间,分解率为:95%左右,一级出口负压:3 800Pa,温度:315℃,回转窑系统煅烧正常。

近期由于原材料石灰石供货较为紧张,不仅石灰石质量变化较大,同时进厂石灰石量也较少,石灰石氧化钙含量由原来的44%下降到41%左右,最差石灰石质量居然有39.3%左右,同时石灰石质量波动幅度极为不稳定。

本身进厂石灰石氧化钙含量在39.3%与41%左右这是严重不合格产品,应该拒绝进厂使用,但是如果不使用品质较差的石灰石,回转窑生产系统将面临停机状态,为生产连续运行也就只能使用。

那么就会造成后续生产运行与质量也随之变化,出窑熟料游离氧化钙能从单点的0.68%瞬间增长到3.8%,窑况起伏变化频繁,对生产运行与操作人员(包含:配料人员、窑操作人员)及质量造成巨大阻碍,有时出窑熟料质量会大幅度波动。

下面就将详细介绍一下熟料游离氧化钙瞬间偏高事故进行介绍。

1 事情经过2018年1月26日12:35分点报熟料游离氧化钙含量0.88%,当时回转窑喂料370t/h,窑头喂煤量9.3t,窑尾喂煤量为:18.3t,窑尾温度控制在1075℃,分解炉出口温度控制在865℃,窑主电机电流控制在750A左右,窑转速3.8r,窑尾气体分析仪显示氮氧化合物780ppm。

13:20分报熟料游离氧化钙含量0.68%,中控室操作员根据化验室报上来的熟料游离氧化钙含量在不增加回转窑产量的前提下,降低分解炉出口温度控制在860℃,14:50点报熟料游离氧化钙含量为3.8%,中控室操作人员询问是否取到窑皮了,化验室人员回复未取到窑皮,熟料整体结粒一般,熟料颗粒疏松内部有黄块,对此中控室操作人员进行减料300t/运行,同时提高分解炉温度控制在890℃,窑尾温度提高控制在1 120℃,并及时汇报相关领导。

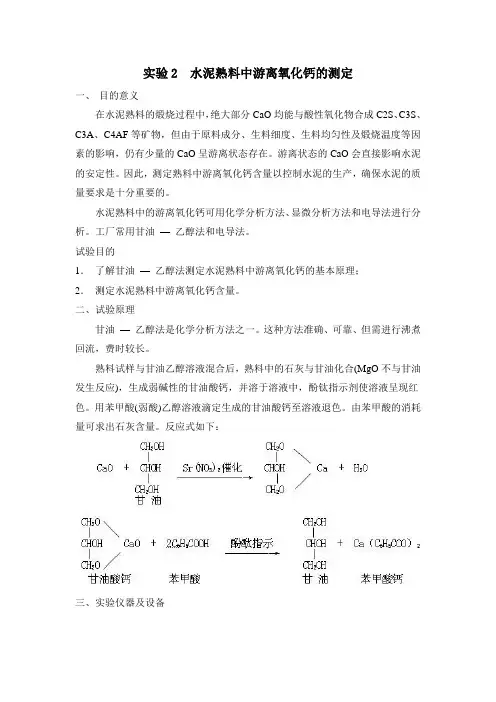

实验2 水泥熟料中游离氧化钙的测定一、目的意义在水泥熟料的煅烧过程中,绝大部分CaO均能与酸性氧化物合成C2S、C3S、C3A、C4AF等矿物,但由于原料成分、生料细度、生料均匀性及煅烧温度等因素的影响,仍有少量的CaO呈游离状态存在。

游离状态的CaO会直接影响水泥的安定性。

因此,测定熟料中游离氧化钙含量以控制水泥的生产,确保水泥的质量要求是十分重要的。

水泥熟料中的游离氧化钙可用化学分析方法、显微分析方法和电导法进行分析。

工厂常用甘油—乙醇法和电导法。

试验目的1.了解甘油—乙醇法测定水泥熟料中游离氧化钙的基本原理;2.测定水泥熟料中游离氧化钙含量。

二、试验原理甘油—乙醇法是化学分析方法之一。

这种方法准确、可靠、但需进行沸煮回流,费时较长。

熟料试样与甘油乙醇溶液混合后,熟料中的石灰与甘油化合(MgO不与甘油发生反应),生成弱碱性的甘油酸钙,并溶于溶液中,酚钛指示剂使溶液呈现红色。

用苯甲酸(弱酸)乙醇溶液滴定生成的甘油酸钙至溶液退色。

由苯甲酸的消耗量可求出石灰含量。

反应式如下:三、实验仪器及设备(一)仪器设备1.测定游离氧化钙的主要装置2.玛瑙研钵、方孔筛、磁铁、干燥器。

3.盘式电炉4.滴定管等。

㈡试剂1.无水乙醇,含量不低于99.5 %。

2.0.01 N氢氧化钠无水乙醇溶液。

3.甘油无水乙醇溶液。

4.0.1M苯甲酸无水乙醇标准溶液四、试剂配制1.氢氧化钠无水乙醇溶液(0.01mol·L-1)的制备将0.2g氢氧化钠溶于500ml无水乙醇中。

2.无水乙醇溶液的配制将220ml甘油放入500ml烧杯中,在有石棉网的电炉上加热,于不断搅拌下分次加入30g硝酸锶,直至溶解。

然后在160~170℃下加热2~3h(甘油在加热后易变成微黄色,但对实验无影响),取下,冷却至60~70℃后将其倒入1L 无水乙醇中,加0.05g酚酞指示剂,混匀,以0.01mol·L-1氢氧化钠无水乙醇溶液中和至微红色。

水渣游离氧化钙产生的原因水渣指的是水泥生产过程中产生的一种固体废弃物,主要成分是游离氧化钙(CaO)。

游离氧化钙产生的原因主要包括以下几个方面:1.水泥成分中的含碳酸盐:水泥的主要成分是煅烧过程中产生的石灰石(CaCO3)、黏土和硅酸盐等原料。

石灰石中的碳酸盐是水泥制备的重要原料,经过高温煅烧后分解为游离氧化钙和二氧化碳。

这些游离氧化钙会在水泥生产过程中形成水渣。

2. 水泥熟料的煅烧过程:水泥的制备过程需要进行煅烧,将原料在高温下进行分解和化学反应,产生熟料(Clinker)。

煅烧过程中,石灰石和其他原料中的碳酸盐会分解,产生大量的二氧化碳,并释放出游离氧化钙。

这些游离氧化钙在冷却过程中会重新吸收部分二氧化碳,形成水合钙石灰(Ca(OH)2),成为水泥熟料的主要成分。

3.水泥生产过程中的辅助燃料:为了提高熟料的煅烧温度和降低能源消耗,水泥生产中常使用一些辅助燃料,如煤炭、天然气、重油等。

这些燃料在燃烧过程中会释放出大量的热量,并在煅烧过程中产生二氧化碳和游离氧化钙。

4.水泥生产过程中的石膏回收:在水泥制备过程中,一部分二氧化钙和硫酸盐会发生反应,形成硫酸钙(CaSO4)或石膏。

为了避免硫酸对设备的腐蚀和环境的污染,常常在水泥烧成系统中添加石膏,以捕捉游离氧化钙并形成石膏水渣。

在水泥生产过程中,为了减少游离氧化钙的产生,可以采取一些措施:1.优化原料配比:合理选择原料的组成和质量,以减少石灰石中的碳酸盐含量,从而减少游离氧化钙产生量。

2.控制高温煅烧过程:严格控制煅烧过程的温度和时间,避免过高的温度导致石灰石中碳酸盐完全分解产生大量游离氧化钙。

3.合理利用辅助燃料:选择合适的辅助燃料并控制燃烧过程,以减少二氧化碳和游离氧化钙的产生。

4.石膏回收利用:合理回收利用水泥生产过程中产生的石膏,减少游离氧化钙的形成,同时实现资源的循环利用。

总之,水渣中游离氧化钙的产生主要是由于水泥生产过程中碳酸盐的分解和化学反应所致。

水泥及原料中游离氧化钙测定要点水泥及原料中游离氧化钙测定要点在水泥及原料中,游离氧化钙的测定是非常重要的一项指标。

游离氧化钙,即CaO,是水泥中的主要成分之一,对水泥的质量和性能有着重要影响。

准确测定水泥及原料中的游离氧化钙含量,对于生产和使用水泥具有重要意义。

本文将从深度和广度两个方面进行全面评估,在探讨游离氧化钙测定要点的将尽可能以从简到繁、由浅入深的方式进行讨论,以便读者能更深入地理解这一主题。

1. 游离氧化钙的定义游离氧化钙是指在水泥和原料中未与其它化合物结合而存在的氧化钙,通常以CaO的形式存在。

它包括在水泥熟料中的自由钙和水泥中未反应的未变熟料中的自由钙。

游离氧化钙的含量直接影响水泥的硬化速度、强度发展、收缩变形和使用性能。

2. 游离氧化钙的测定方法游离氧化钙的测定方法有多种,主要包括化学分析法、物理分析法和仪器分析法。

其中,化学分析法是常用的测定方法之一。

它利用化学反应将游离氧化钙转化成可溶的化合物,再通过滴定或比色法测定游离氧化钙的含量。

物理分析法主要是利用热重分析法、热量分析法等对含氧化钙的物料进行测定。

仪器分析法则是利用X射线荧光光谱仪、原子吸收光谱仪等对氧化钙进行测定。

3. 游离氧化钙测定的要点在进行游离氧化钙测定时,有几个要点需要特别注意。

首先是样品的选取和制样。

样品的选取应该代表性,并且制样要求细致。

其次是化学试剂的纯度和标定。

化学试剂的纯度直接影响到测定结果的准确性,因此在测定过程中,需要特别注意化学试剂的纯度和标定情况。

另外,是方法的选择和仪器的使用。

不同的测定方法需要选用不同的仪器,因此在测定前需要对测定方法和仪器进行充分了解,并且在测定过程中需按照标准操作。

最后是数据的处理和结果的判定。

在测定结束后,需要对测定过程中所得数据进行合理处理,并且根据标准要求对测定结果进行判定和评价。

游离氧化钙的测定是水泥质量控制的重要环节,准确的游离氧化钙含量可以帮助生产者有效地控制水泥的质量,从而保证水泥的性能和使用效果。

熟料中游离氧化钙的测定方法(乙二醇快速法)

操作过程中的注意事项

1本方法所用试剂是无水的,使用完毕应密封保存,容器应干燥;

2样品细度小于0.08mm;

3搅拌加热时间的控制应严格按照操作步骤进行;

4滴定时不要剧烈摇动,只需摇动上边溶液即可,加热搅拌时转速不可太高;

5连续测定三次以上时,应间歇五分钟。

注:

(1)乙二醇与氢氧化钙会发生反应生成乙二醇钙,因此受潮或水浸的熟料,测出的游离钙实际是熟料水化生成的氢氧化钙与游离钙的总和,因此试样和容器一定要保持干燥。

(2)由于乙二醇与氧化钙反应会生成水,水与熟料水化作用生成氢氧化钙,如果煮沸时间太长,则始终会有微红色呈现,这样测定值会偏高,因此一定要控制煮沸时间。

(3)加热温度一定要控制,以免试样在煮沸时飞溅,只要保持微沸状态即可。

(4)停止加热后,一定要待冷凝完全落下后再取出滴定,以免冷凝液或蒸汽损失。

西安建筑科技大学继续教育学院毕业设计(论文)影响水泥熟料中游离氧化钙含量的因素及解决措施毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。

对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。

作者签名:日期:指导教师签名:日期:使用授权说明本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。

作者签名:日期:摘要水泥熟料中f-CaO含量是水泥生产过程中一个重要的质量控制指标。

一般地认为:原燃料性质、配料方案、生料的均化、生料及煤粉细度、操作中火焰状况和窑内热工制度等是影响熟料中f-CaO含量高低的重要因素。

通过分析原因,采取相应的措施,一般均能够在生产中取得成效。

关键词:熟料,f-CaO,波动AbstractThe f-CaO of the cement is an important quality control index in the cement production line. in a general way, original fuel property; compound material project; crude material homogenized; crude material and coal powder thin degree; the flame’s situation in the operating; the pyrology system inside the kiln; and so on. these are an important element to influence the content of the f-CaO in the cement .via to analyzing the reasons , adopting some relevant measures ,there will commonly obtain some effect in the production without exception.KEY WORDS:clinker,f-CaO,motion目录第一章绪论 (1)§1.1游离氧化钙的产生 (1)§1.1.1一次f-CaO (1)§1.1.2二次f-CaO (1)§1.1.3轻烧f-CaO (1)§1.2控制熟料f-CaO指标的实际意义 (2)§1.2.1熟料f-CaO含量过高的危害 (2)§1.2.2熟料f-CaO含量过低的弊端 (2)§1.3几种影响水泥熟料中f-CaO含量的因素 (3)§1.3.1生料配料方案 (3)§1.3.2料层的影响 (3)§1.3.3缩短过渡带 (3)§1.3.4 延长烧成带长度 (4)§1.3.5冷却条件 (4)§1.3.6生烧----f-CaO (4)§1.3.7窖炉用煤的影响 (4)§1.3.8高碱含量对熟料煅烧和质量的影响 (4)§1.4出现高游离钙时所采取的相关措施 (4)§1.4.1偶然出现不合格f-CaO (4)§1.4.2反复出现不合格游离氧化钙的对策 (6)第二章所在工作单位豫鹤同力水泥有限公司高f-CaO原因分析 (8)§2.1 2008年出窑熟料现状调查 (5)§2.2因果分析图 (9)§2.3末端因素验证 (9)结论 (19)参考文献 (20)致谢 (21)第一章绪论§1.1游离氧化钙的产生f-CaO因配料、煅烧冷却条件不同,其形态各有不同。

熟料游离氧化钙含量高的原因熟料中Cao含量是回转窑煅烧水泥过程中重要的质量控制指标之一,其含量对强度及安定性均有直接影响。

导致熟料中Cao含量过高的因素比较复杂,只有掌握导致Cao含量过高的原因,才能采取相应措施加以克服。

主要是原料、配料、煤质、煅烧等控制不合理所致,具体原因有:1>煤粉质量差,灰分高,细度粗,水分大,发热量低,燃烧不好,煅烧温度低,物料反应不完全,升重偏低。

2>喷煤管位置低,一次风用量小。

该情况容易造成火焰软弱无力,燃烧不完全,烧成温度低。

3>物料预烧不好。

一般是由于下料过多或放松对窑尾温度控制所致。

物料到烧成带后难烧,甚至窜生料,慢窑亦出次料。

4>热工制度不稳定,有周期性慢车,窑内出现一股大料、一股小料,大料到烧成带后烧不住,甚至慢车还窜生料,烧成的熟料外包裹一层生料。

5>结圈、掉窑皮,窑内热工制度不稳定,煅烧不正常,温度升不起来,加之窑皮本身Cao 含量过高,虽经二次煅烧,但大块烧不透6>料层过厚或短焰急烧。

由于不按要求下料,下料量过大,或由于其他原因,都会造成料层过厚,物料不易烧透,熟料中f-CaO含量高。

回转窑短焰急烧时,黑影近,窜生料,物料烧成带停留时间短,物料反应不完全。

7>煅烧温度不够。

这种情况大多是操作不当所致。

发生这种现象时,意味着温度不够,不能充分进行化学反应,熟料中残留的CaO多。

8>出磨生料细度较粗,物料表面积相应减少,煅烧时反应速度减慢,反应不完全。

9>生料均化不好。

干法生产最易发生此问题,由于出磨生料质量不均,波动大,搭配放料又不好,造成入窑物料成分波动大,KH一股高、一股低,回转窑内热工制度不稳定,烧成困难,物料反应不完全。

熟料游离钙的控制水泥技术2018-12-24一、控制熟料游离氧化钙的重要性凡从事水泥生产的人,无不熟悉熟料游离氧化钙是关系到水泥质量的重要指标,它表示生料煅烧中氧化钙与氧化硅、氧化铝、氧化铁结合后剩余的程度,它的高低直接影响水泥的安定性及熟料强度。

但它毕竟不是水泥的最终使用性能,只是为达到产品最终使用性能所应具备的必要条件。

1. 在对该指标的控制上,确实存在着一些不够准确的认识,甚至是误区:(1)认为熟料中游离氧化钙含量越低越好,因为它表明煅烧完全,熟料质量最好;(2)只要熟料游离氧化钙高就是中控操作员没有尽到责任,所以考核指标仅与他们挂钩;(3)把压低游离氧化钙含量当作很难掌握的指标,所以将该指标当做考核操作员的最重要质量要求。

2. 对这些误区有必要做如下澄清(1)游离氧化钙含量只是水泥使用的过程指标,不是最终指标。

因为少量残存的游离氧化钙在熟料变为水泥,以至于在使用之前的整个过程中可以消解,所以并不需要出窑后熟料中的游离氧化钙含量很低,而应该付出更多的精力,摸索出最适合本企业有利于熟料强度的相关配料与操作参数,才是企业效益的根本。

(2)对窑外分解窑而言,控制熟料游离钙比立窑及传统回转窑型要容易得多,再不应该成为生产控制的难点。

所以企业不应纵容中控操作员一味追求游离氧化钙合格率及绝对含量,而不顾其它指标;更不应不惜提高热耗,而无止境地压低游离氧化钙的含量。

3. 游离氧化钙产生的原因及分类(1)轻烧游离氧化钙由于来料量不稳或塌料、掉窑皮,或燃料成分变化或火焰形状不好,使部分、乃至局部生料的煅烧温度不足,在1100~1200℃的低温下形成游离氧化钙。

主要存在于黄粉以及包裹着生料粉的夹心熟料中,它们对水泥安定性危害不大,但会使熟料强度降低。

(2)一次游离氧化钙它们是在配料氧化钙成分过高、生料过粗或煅烧不良时,熟料中存在的仍未与SiO2、Al2O3、Fe2O3进行化学反应的CaO。

这些CaO经高温煅烧呈“死烧状态”,结构致密,晶体较大(10~20µm),遇水形成很慢,通常需要三天才反应明显,至水泥硬化之后又发生固相体积膨胀(97.9%),在水泥石的内部形成局部膨胀应力,使其变形或开裂崩溃。

游离氧化钙含量是生产过程熟料半成品的质量指标,也是影响水泥安定性的过程指标.但绝不是最终使用指标。

而且,不能因为熟料游离氧化钙低,就简单认为熟料质量好,原因如下。

①少盘残存的游离氧化钙主要影响的是水泥的安定性。

但在熟料变为水泥,以至于在使用之前的整个过程中可以消解,对安定性的影响已大大下降。

②游离氧化钙与水泥的最终主要使用指标—耐压强度等并不一定完全负

相关,尽管游离钙低的熟料一般标号会高,但是在实践中确有游离钙过低,造成死烧而标号不高的情况,更有游离钙偏高( 2. 5%以内),熟料标号并不低的事实。

通过某厂熟料游离氧化钙与强度的对比试验数据(见表1-1 fl )就可证明.

表1-10熟料游离氧化钙与强度的对比

③在配料方案上,为保证游离氧化钙合格的要求与提高熟料标号的措施,

往往是大相径庭。

为了降低游离氧化钙的含量,就会降低配料的饱和比,其结果将熟料标号成了牺牲品。

综上所述,不能将游离氧化钙与熟料质量等同看待,更不应成为判断熟料质量的唯一指标。

只是因为游离氧化钙检验比强度检验要简单得多,快速得多,因此常常用它评价并控制熟料质量。

这在熟料已作为商品的今天,实在是个误区.

应该明确,预分解窑生产的熟料安定性都不应该有任何问题。

更应该明确,好的熟料只要安定性合格,就应当以强度高、特别是早期强度高作为关键的衡量坛堆.i}才能衡什庸*妃的产打下坚定的其翩_。

水泥熟料中游离氧化钙对水泥质量的影响发布时间:2023-06-30T03:02:39.110Z 来源:《新型城镇化》2023年13期作者:张小燕[导读] GB/T176—2017《水泥化学分析方法》中,测定游离氧化钙的方法有三种:甘油法、乙二醇法和乙二醇萃取-EDTA滴定法,均为代用法。

其中乙二醇萃取-EDTA滴定法是YB/T 4328—2012《钢渣中游离氧化钙含量测定方法》和DL/T 498—1992《粉煤灰游离氧化钙测定方法》中规定的测定游离氧化钙的方法。

新疆圣雄水泥有限公司新疆吐鲁番 838100摘要:根据《水泥化学分析方法》和《测量不确定度评定与表示》,对水泥中游离氧化钙测量在实验中的不确定度进行评定。

以乙二醇-乙醇法为例,在实验中会产生A类不确定度和B类不确定度,根据其不同的产生原因,建立数学模型,进行计算得出扩展不确定度为0.044%,从分量到计算合成,反映了测定结果的科学性和实验结果的真实性,有利于实验的质量控制。

关键词:水泥;游离氧化钙;不确定度;游离氧化钙是水泥熟料中的有害成分。

在熟料煅烧后,虽然大部分Ca O能够与酸性物质氧化结合,但由于成分不同,煅烧温度不同等因素,还会有部分的Ca O以游离的形式存在。

大量游离Ca O的存在会影响水泥的安定性,还会导致强度降低、开裂等现象发生。

故应及时了解水泥中游离氧化钙的含量并且根据含量调整生产工艺以达到产品要求。

由于熟料中的游离氧化钙含量直接影响水泥品质,对其测量的准确性也是影响水泥品质的重要因素。

1 方法简介GB/T176—2017《水泥化学分析方法》中,测定游离氧化钙的方法有三种:甘油法、乙二醇法和乙二醇萃取-EDTA滴定法,均为代用法。

其中乙二醇萃取-EDTA滴定法是YB/T 4328—2012《钢渣中游离氧化钙含量测定方法》和DL/T 498—1992《粉煤灰游离氧化钙测定方法》中规定的测定游离氧化钙的方法。

2 方法比较2.1 甘油酒精法和乙二醇法甘油酒精法和乙二醇法相同点是:均为非水滴定,试样和所用容器要保持干燥、无水,均采用酚酞作指示剂,以苯甲酸-无水乙醇标准滴定溶液滴定。

为何要正确认识熟料中游离氧化钙含量的影响凡从事水泥生产的人,无不熟悉熟料游离氧化钙是关系到水泥质量的重要指标,它表示:生料煅烧中氧化钙与氧化硅、氧化铝、氧化铁结合后剩余的程度,它的高低直接影响水泥的安定性及熟料强度。

但它毕竟不是水泥的最终使用性能,只是为达到产品最终使用性能所应具备的必要条件。

因此,在对该指标的控制上,确实存在着一些不够准确的认识,甚至是误区:1、认为熟料中游离氧化钙含量越低越好,因为它表明煅烧完全,熟料质量最好。

2、只要熟料游离氧化钙高就是中控操作员没有尽到责任,所以将该指标当作考核操作员的最重要质量要求。

3、熟料游离氧化钙高,就只会降低熟料K H,不知道其他措施配合。

4、只要水泥安定性稍有问题,就只会采用降低熟料游离氧化钙含量的办法,不会采用其他工艺措施。

对这些误区有必要做如下澄清:1、游离氧化钙含量只是水泥使用的过程指标,不是最终指标。

因为少量残存的游离氧化钙在熟料变为水泥,以至于在使用之前的整个过程中可以消解,所以并不需要出窑后熟料中的游离氧化钙含量很低,而应该付出更多的精力,摸索出最适合本企业有利于熟料强度的相关配料与操作参数,才是企业效益的根本。

2、对预分解窑而言,控制熟料游离氧化钙比立窑及传统回转窑型要容易得多,再不应该成为生产控制的难点。

所以企业不应纵容中控操作员一味追求游离氧化钙合格率及绝对含量,而不顾其他指标;更不应不惜提高热耗,而无止境地压低熟料游离氧化钙的含量。

3、熟料游离氧化钙可分为:①轻烧游离氧化钙。

由于来料量不稳或塌料、掉窑皮,或燃料成分变化或火焰形状不好,使部分、乃至局部生料的煅烧温度不足,在1100℃~1200℃的低温下形成游离氧化钙。

主要存在于黄粉及包裹着生料粉的夹心熟料中,它们对水泥安定性危害不大,但会使熟料强度降低。

②一次游离氧化钙。

它们是在配料氧化钙成分过高、生料过粗或煅烧不良时,熟料中存在的仍未化合的氧化钙。

这些氧化钙经高温煅烧呈“死烧状态”,结构致密,晶体较大,遇水后形成Ca(OH)2(氢氧化钙)很慢,通常需要3天才反应明显,至水泥硬化之后又发生固相体积膨胀,在水泥石的内部形成局部膨胀应力,使其变形或开裂崩溃。

水泥熟料中游离氧化钙分析或测定水泥熟料中游离氧化钙的分析和测定是水泥生产过程中非常重要的步骤之一、游离氧化钙是指在水泥石中没有与硅酸盐反应生成硅酸钙的氧化钙。

游离氧化钙的含量是评价水泥品质的重要指标之一,因为它与水泥的强度和硬化时间密切相关。

本文将介绍一些常用的方法和技术来分析和测定水泥熟料中的游离氧化钙。

一、化学分析法1.酸溶法酸溶法是一种常用的分析游离氧化钙含量的方法。

该方法将水泥熟料样品与酸性溶液(如稀盐酸或硫酸)进行反应,将游离氧化钙溶解出来。

然后通过滴定法使用酸碱指示剂测定游离氧化钙的含量。

2.EDTA滴定法EDTA滴定法也是一种被广泛使用的游离氧化钙分析方法。

该方法利用EDTA(乙二胺四乙酸)与游离氧化钙形成络合物,形成稳定的配合物。

然后通过滴定EDTA与游离氧化钙配合物的反应,确定游离氧化钙的含量。

二、仪器分析法1.X射线荧光光谱法(XRF)X射线荧光光谱法是一种非常常用的仪器分析方法,可以准确测定水泥熟料中游离氧化钙的含量。

该方法通过向样品辐射X射线,使样品中的元素激发并发射出荧光光谱。

然后通过检测和分析荧光光谱,确定游离氧化钙的含量。

2.热重-差热分析法(TG-DTA)热重-差热分析法是一种通过对水泥熟料样品进行加热和测量其重量和热量变化来分析游离氧化钙含量的方法。

该方法利用游离氧化钙和其它成分在不同温度下热稳定性不同的原理。

通过测量样品在加热过程中的重量变化和热量释放情况,可以准确测定游离氧化钙的含量。

三、图像分析法图像分析法是一种近年来发展起来的新型分析方法,可以通过对水泥熟料样品的图像进行处理和分析,得出游离氧化钙的含量。

该方法通过光学显微镜和计算机图像处理技术将图像数字化,然后使用图像处理算法对游离氧化钙颗粒进行识别和分析。

总结起来,水泥熟料中游离氧化钙的分析和测定可以采用化学分析法、仪器分析法和图像分析法等多种方法。

每种方法都有其优点和局限性,需要根据实际情况和要求选择最适合的方法。

实验2 水泥熟料中游离氧化钙的测定一、目的意义在水泥熟料的煅烧过程中,绝大部分CaO均能与酸性氧化物合成C2S、C3S、C3A、C4AF等矿物,但由于原料成分、生料细度、生料均匀性及煅烧温度等因素的影响,仍有少量的CaO呈游离状态存在。

游离状态的CaO会直接影响水泥的安定性。

因此,测定熟料中游离氧化钙含量以控制水泥的生产,确保水泥的质量要求是十分重要的。

水泥熟料中的游离氧化钙可用化学分析方法、显微分析方法和电导法进行分析。

工厂常用甘油—乙醇法和电导法。

试验目的1.了解甘油—乙醇法测定水泥熟料中游离氧化钙的基本原理;2.测定水泥熟料中游离氧化钙含量。

二、试验原理甘油—乙醇法是化学分析方法之一。

这种方法准确、可靠、但需进行沸煮回流,费时较长。

熟料试样与甘油乙醇溶液混合后,熟料中的石灰与甘油化合(MgO不与甘油发生反应),生成弱碱性的甘油酸钙,并溶于溶液中,酚钛指示剂使溶液呈现红色。

用苯甲酸(弱酸)乙醇溶液滴定生成的甘油酸钙至溶液退色。

由苯甲酸的消耗量可求出石灰含量。

反应式如下:三、实验仪器及设备(一)仪器设备1.测定游离氧化钙的主要装置2.玛瑙研钵、方孔筛、磁铁、干燥器。

3.盘式电炉4.滴定管等。

㈡试剂1.无水乙醇,含量不低于99.5 %。

2.0.01 N氢氧化钠无水乙醇溶液。

3.甘油无水乙醇溶液。

4.0.1M苯甲酸无水乙醇标准溶液四、试剂配制1.氢氧化钠无水乙醇溶液(0.01mol·L-1)的制备将0.2g氢氧化钠溶于500ml无水乙醇中。

2.无水乙醇溶液的配制将220ml甘油放入500ml烧杯中,在有石棉网的电炉上加热,于不断搅拌下分次加入30g硝酸锶,直至溶解。

然后在160~170℃下加热2~3h(甘油在加热后易变成微黄色,但对实验无影响),取下,冷却至60~70℃后将其倒入1L 无水乙醇中,加0.05g酚酞指示剂,混匀,以0.01mol·L-1氢氧化钠无水乙醇溶液中和至微红色。

有关熟料中游离氧化钙的几个问题一、控制熟料游离氧化钙的重要性凡从事水泥生产的人,无不熟悉游离氧化钙是关系到水泥质量的重量指标,它表示生料煅烧中氧化钙与氧化硅、氧化铝、氧化铁结合剩余的程度。

它的高低直接影响水泥的安定性及熟料强度。

但它毕竟不是水泥的最终使用性能,只是为达到产品最终使用性能所应具备的必要条件。

1、在对该指标的控制上,确实存在着一些不够准确的认识,甚至是误区:(1)中游离氧化钙含量越低越好,因为它表明煅烧完全,熟料质量最好;(2)料游离氧化钙高就是中控操作员没有尽到责任,所以考核指标仅与他们挂钩;(3)游离氧化钙含量当作很难掌握的指标,所以将该指标当做考核操作员的最重要质量要求。

2、对这些误区有必要做如下澄清(1)化钙含量只是水泥使用的过程指标,不是最终指标。

因为少量残存的游离氧化钙在熟料变为水泥,以至于在使用之前的整个过程可以消解,所以并不需要出窑后熟料中的游离氧化钙含量很低,而应该付出更多的精力,摸索出最适合本企业有利于熟料强度的相关配料与操作参数,才是企业效益的根本。

(2)分解窑而言,控制熟料游离氧化钙比立窑及传统回转窑型要容易得多,再不应该成为生产控制的难点。

所以企业不应纵容中控操作员一味追求游离氧化钙合格率及绝对含量,而不顾其它指标;更不应不惜提高热耗,而无止境地压低游离氧化钙的含量。

3、游离氧化钙产生的原因及分类(1)轻烧游离氧化钙:由于来料不稳或塌料、掉窑皮,或燃料成分变化或火焰形状不好,使部分、乃至局部生料的煅烧温度不足,在1100~1200℃的低温下形成游离氧化钙。

主要存在于黄粉以及包裹着生料粉的夹心熟料中,它们对水泥安定性危害不大,但会使熟料强度降低。

(2)一次游离氧化钙:它们是在配料氧化钙成分过高、生料过粗或煅烧不良时,熟料中存在的仍未与SiO2、Al2O3、Fe2O3进行化学反应的CaO。

这些CaO经高温煅烧呈“死烧状态”,结构致密,晶体较大(10~20um),遇水形成很慢,通常需要三天才反应明显,至水泥硬化之后又发生固相体积膨胀(97.9%),在水泥石的内部形成局部膨胀应力,使其变形或开裂崩溃。

(3)二次游离氧化钙:当刚烧成的熟料冷却速度较慢或还原气氛下,C3S分解又成为CaO及C2S,或熟料中碱等取代出C3S、C3A中CaO。

由于它们是重新游离出来的,故称为二次游离氧化钙,这类游离氧化钙水化较慢,对水泥强度、安定性均有一定影响。

所以,当生产中出现的高游离氧化钙结果时,所采取的对策不能够一概而论。

而且在所有造成游离氧化钙高的原因中,只有塌料才是预热器窑所特有需要克服、而且完全能够克服的环节,其它原因是所有旋窑都会共有的症状。

相反,对于窑外分解窑,它有生料的均化设施、旋风预热系统、较高的窑转速、三风道或四风道煤管等技术措施,使控制游离氧化钙的能力远远高于其它窑型,煅烧出低游离氧化钙的熟料正是它的优势。

同时,必须明确,中控操作员对游离氧化钙的含量控制手段只有火焰形状及煅烧温度。

4、游离氧化钙过低会有如下不利:在人们都十分重视游离氧化钙高的害处时,也有必要了解游离氧化钙过低的不利之处:(1)在游离氧化钙低于0.5%以下时,熟料往往呈过烧状态,甚至是死烧。

此时的熟料质量缺乏活性,强度并不高。

(2)由于旋窑耐火砖承受了高热负荷,缩短了它的使用寿命。

(3)要充分认识到,游离氧化钙不仅是半成品的质量指标,更是关系水泥生产成本的重要经济指标。

国外有关资料报导(ICR,8/1989,P55):熟料每低0.1%游离氧化钙,每公斤熟料就要增加热耗58.5千焦(14大卡);而用此种熟料磨制水泥时,水泥磨的系统电耗就要增加0.5%。

特别是当游离氧化钙低于0.5%以下时。

国内不少企业很少观注这个概念,因此常将分解窑游离氧化钙指标笼统地定在1.5%以下(平均值0.8%左右),而未认识到对下限做出限定的必要性。

有些生产线的游离氧化钙含量虽未低到0.5%以下,中是因为该生产线还不具备这种能力,而不是对此概念有所认识。

这里不妨做一测算:如果将熟料游离氧化钙按平均1.1%控制,比0.8%提高0.3%,每公斤熟料大约可降热耗175.5千焦(42大卡),一条日产2000吨熟料的生产线每年(按运转300天计算)节煤即为:2000×1000×42×300/(6000×1000)=4200(吨)上式中煤的热值按6000大卡/公斤计算,这种煤的单价如是500元,每年可节约费用210万元。

如按每吨熟料计算节约的成本:42×500/6000=3.5元。

再测算电耗:以水泥磨的系统电耗为40千瓦时/吨计,全生产水泥100万吨的粉磨站,一年节约的电耗是:40×0.5%×3×100万=60万千瓦时。

电价按每千瓦时0.5元算,全年节省电费30万元。

通过这一简单计算便明白,不需要任何投资,便可取得如此效益,只是要实现精细管理而已。

国外窑外分解窑的热耗先进水平已低于4.18×700千焦/千克熟料,其主要原因就是诸如此类的技术管理不够精细而已。

当然,如果游离氧化钙长时间保持低值,一定要检查是否是入窑生料成分过低造成的,否则会误认为熟料质量好,却严重影响了熟料强度。

二、推荐对熟料游离氧化钙含量的控制指标综上所述,合理的游离氧化钙控制范围应当为0.5~2.0%之间,加权平均值1.1%左右。

高于2.0%及低于0.5%者均为不合格品。

也就是放宽上限指标,增加考核下限。

由于各厂的实际情况会千差万别,所以各厂的技术人员可以根据本工艺线的特点,制定出不影响熟料强度及水泥安定性所允许的最高游离氧化钙上限,及最大节约热耗的下限。

如果对操作人员考核该指标,需要说明的是,对于大于2.0%的游离氧化钙,应按照下面分析的偶然与反复两类不同情况分清责任;对于小于0.5%的游离氧化钙,除了配料过低的情况应由配料人员负责外,其余则要由中控操作员负全责。

三、控制游离氧化钙的操作方法1、偶然出现不合格游离氧化钙时常见的误操作这多是由于窑尾温度低、或者有塌料、掉窑皮,甚至喂料量的不当增加而发生,解决的责任人只能是中控操作员。

但按照前述不够准确的概念,操作上会对应一种司空见惯的误操作:先打慢窑速,然后窑头加煤,应该说,这种从传统回转窑型沿下来的操作方法对分解窑是很不适宜的。

因为:(1)加大了窑的烧成热负荷。

分解窑是以3转/分以上窑速实现高产的,慢转窑后似乎可以延长物料在窑内的停留时间,增加对游离氧化钙的吸收时间。

但是,慢速的代价是加大了料层厚度,所需要的热负荷并没有减少,反而增加了热交换的困难。

窑速减得越多,所起的负作用就越大,熟料仍然会以过高的游离氧化钙出窑。

(2)增加热耗。

有资料证实(ZKG;12/1989;PE314),分解后的CaO具有很高的活性,但这种活性不会长时间保持。

由于窑速的减慢而带来的活性降低,延迟了900~1300℃之间的传热,导致水泥化合物的形成热增高。

所以,降低分解窑的窑速决不是应该轻易采取的措施。

(3)缩短了耐火砖的使用周期。

窑尾的温度已低,还突然加煤,使窑内火焰严重受挫变形,火焰形状发散,不但煤粉无法燃烧完全,而且严重伤及窑皮。

同时,减慢窑速后,物料停留时间增加一倍以上,负荷填充率及热负荷都在增大,这些都成为降低窑内耐火衬料使用寿命的因素。

(4)窑的运行状态转变为正常所需要的时间长。

这种方法至少要半小时以上。

2、正确处理偶然出现不合格游离氧化钙的操作方法:(1)一但发现上述异常现象,立即减少喂料,减料多少根据窑内状况异常的程度而定。

比如:塌料较大、时间较长,或窑尾温度降低较多,此时减料幅度要略大些,但不宜于一次减料过大,要保持一级预热器出口温度不能升得过快过高;(2)紧接着相应减少分解炉的喂煤,维持一级预热器出口温度略高于正常时的50℃以内,同时通知化验室增加入窑分解率的测定,确保不低于85~90%;(3)略微减少窑尾排风,以使一级出口的温度能较快恢复原有状态。

但不可减得过多,否则会造成新的塌料,也影响二、三次风的入窑量,进而影响火焰;(4)如果掉窑皮、或塌料量不大,完全可以不减慢窑速,这批料虽然以不合格的熟料出窑,但对生产总体损失是最小的。

按照这种操作方式,恢复正常运行的时间只需十分钟。

如果是打慢窑,这批料不仅无法煅烧合格,而且如上所述至少耗时半小时以上,影响熟料的产量,以及更多熟料的质量。

当然,如果脱落较多窑皮,或窜料严重,不得不大幅度降低窑速,至1转/分以内,此时更重要的是投料量要大幅度降低,为正常量的1/3左右。

而且也应减料操作在前,打慢窑速的操作在后,避免有大量物料在窑内堆积。

如此出来的熟料游离氧化钙含量会合格,但付出的代价却是半个小时以上的正常产量、更多的燃料消耗、长时间的工艺制度不正常,以及类似中空窑煅烧的各种弊病,经济上损失较大。

(5)尽快找出窑内的温度不正常的原因,对症治疗,防止类似情况再次发生。

比如:找出塌料的原因、窑尾温度降低的原因等等。

上述操作方法还要因具体情况而异,总的原则是:不要纠缠一时一事的得失,要顾全系统稳定的大局。

这个大局就是用最短的时间恢复窑内火焰的正常,并继续保持它们。

3反复出现不合格游离氧化钙的对策如果窑作为系统已无法正常控制熟料游离氧化钙的含量,则说明此窑已纯属带病运转。

此时完全依赖中控操作员的操作,已经力不从心。

应该由管理人员(如总工程师)组织力量,对有可能产生的问题针对性地逐项解决。

比如:(1)原燃料成分不稳定,需要从原燃料进厂质量控制及提高均匀化能力等措施解决。

(2)生料粉的细度跑粗,尤其是硅质校正原料的细度,需要从生料的配制操作解决,这方面往往被技术人员所忽略。

(3)喂料、喂煤量的波动,需要从计算秤的控制能力上解决。

(4)煤、料的热交换不好,需要从设备备件(如管道、撒料板、内筒、翻板阀等)及工艺布置有无变化上解决。

(5)配料成分过高而且波动过大,需要配料人员解决。

(6)火焰状态不好,煤粉燃烧不完全,中控操作员按工艺工程师的要求重新调整三风道煤管的内外风,二、三次风量的变化及风温的改变综合考虑。