测量系统分析(游标卡尺)

- 格式:xls

- 大小:93.00 KB

- 文档页数:2

游标卡尺游标原理

游标卡尺是一种测量长度的工具,它的测量原理基于游标的移动。

游标卡尺由两个主要部分组成:主尺和游标。

主尺是一个带有毫米或英寸刻度的直尺,它用于测量物体的长度。

游标是可以在主尺上滑动的一个小片,它上面有一个刻度尺,通常比主尺的刻度更密集。

使用游标卡尺进行测量时,首先将主尺的一边放在要测量的物体上,并确保主尺与物体的平行。

然后,通过移动游标,使其与物体的另一边接触。

游标上的刻度尺会显示出与主尺接触点之间的距离。

游标卡尺的测量原理基于游标的移动,它通过游标相对于主尺的位置来测量物体的长度。

游标卡尺的主尺上的刻度是已知长度的单位,而游标上的刻度则提供了更精确的测量结果。

需要注意的是,游标卡尺的测量精度取决于游标的刻度尺的精度。

通常,游标卡尺的刻度尺会有0.02毫米或0.001英寸的刻度,这意味着可以测量到更高的精度。

总的来说,游标卡尺通过游标的移动来测量物体的长度,并提供了相对精确的测量结果。

它是广泛使用的测量工具之一,特别适用于需要更高精度的测量任务。

修改记录1.目的评价测量系统的适用性,保证满足产品特性的测量需求。

2.范围本程序适用于公司控制计划中所要求的和/或顾客要求的所有测量设备的测量系统分析。

3.术语MSA:指Measurement Systems Analysis(测量系统分析)的英文简称。

测量系统:指用来对被测特性赋值的操作、程序、量具、设备、软件以及操作人员的集合,用来获得测量结果的整个过程。

偏倚(准确度):指测量结果的观测平均值与基准值的差值。

一个基准值可通过采用更高级别的测量设备(如:计量实验室或全尺寸检验设备)进行多次测量,取其平均值来确定。

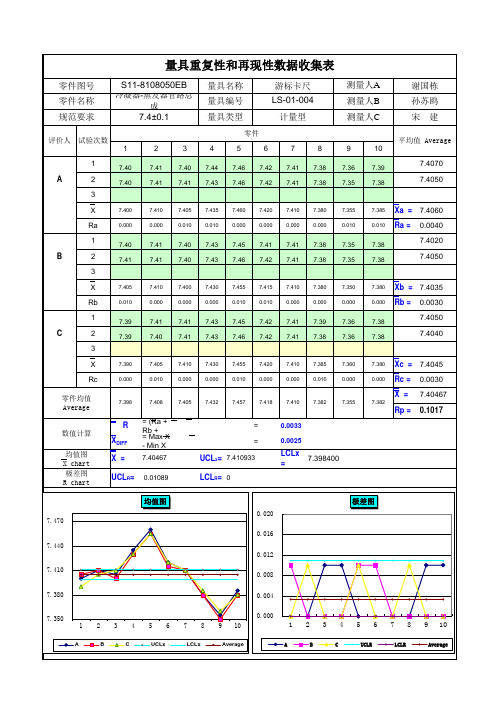

重复性:指由一个评价人,采用一种测量仪器,多次测量同一零件的同一特性时获得的测量值变差。

再现性:指由不同的评价人,采用相同的测量仪器,测量同一零件的同一特性时测量平均值的变差。

稳定性:指测量系统在某持续时间内测量同一基准或零件的单一性时获得的测量值总变差。

线性:指在量具预期的工作范围内,偏倚值的差值。

4.职责质量部负责测量系统分析计划的制定,负责数据收集后之测量设备的测量系统分析工作、结果评价和审查;负责测量系统分析所需涉及到的产品测量工作和数据的收集。

5 流程图6 内容6.1.1测量系统分析的范围凡控制计划中规定的或顾客要求的测量设备均需进行测量系统分析。

6.1.2测量系统分析的时机a)试生产阶段;b)新购和更新检验、测量和试验设备时;c)检验、测量和试验设备的位置移动,并经重新校准时;d)检验、测量和试验设备经周期检定不合格,通过修理并经重新校准合格时。

6.1.3 进行测量系统分析的工作人员和管理人员必须接受公司内部或外部的相关测量系统分析课程之培训与训练,方可进行测量系统分析工作。

6.2.1 由质量部根据测量设备的使用频率和其精度来确定进行测量系统分析的频率。

6.2.2 操作工和质检员使用的检验、测量和试验设备和其它相关量具,一般每年进行一次测量系统分析。

6.3.1质量部根据控制计划或顾客要求制定【测量系统分析计划】,确定测量系统分析的方法、内容、预计完成时间、负责部门/人员、分析频率、进度要求等。

the Application of Computer Technology • 计算机技术应用Electronic Technology & Software Engineering 电子技术与软件工程• 133【关键词】测量系统 量具 评价1 引言随着制造业的不断发展,各企业对于质量的要求也越来越高,产品质量的好坏,已经不仅限于使用测量仪器检查合格,而是更多的关注检测数据的准确性以及测量仪器是否能有效检测出产品的质量的好坏,就必须对其相关的测量系统进行分析,当前最常用的方法就是测量系统分析即MSA 。

2 测量系统分析的简介测量系统分析MSA (Measurement Systems Analysis )是通过运用统计技术分析、研究测量系统中的变差源及它们对测量结果的影响,并根据判定准则判断测量系统的符合性。

测量系统分析的目的是分析测量系统本身的误差是否满足测量要求。

测量系统分析还可以对新购置的测量仪器进行评价;当两种不同的测量方法差异较大时,可以对两种测量方法进行测量系统分析,评价出哪种测量方法是正确的;也可以对有问题的测量方法或测量仪器进行测量系统分析,找出问题所在。

3 量具重复性和再现性研究通常在进行测量系统分析时并不总是同时研究其所有的变差,而是根据测量系统的使用目的来规定对测量系统进行评价。

对于量具测量系统研究主要是量具对重复性和再现性的评价。

3.1 测量系统的评价方法测量系统的评价方法主要有极差法、均值极差法和方差分析法。

极差法可快速计算出测量变差的近似值,可以在较短的时间内检查出测量系统是否发生了变化。

但极差法只能提供测量系统的整体概况而不能区分是人的误差还是量具的误差。

均值极差法是一种可同时对测量系统提供重复性和再现性的研究方法。

这种方法允许将测量系统的变差分为两个独立的部分:重复性和再现性。

方差分析是一种标准统计技术,但是数测量系统分析及应用文/高军妮据计算更复杂,操作者需要掌握一定程度的统计学知识来解释结果。

测量系统分析计划测量系统中的量检具选配,是做控制计划时进行的,普遍的选配原则是被测特性公差值的1/10(或被测特性制造过程变差的1/10——这个变差一般要等初始能力研究之后才得到,因此在做控制计划时,用被测特性公差值的1/10 比较普遍)。

按此普遍原则选配的测量系统,是否满足再现性(操作者)和重复性(量具)10%以下的要求,需要对测量系统进行分析。

测量系统进行分析的结果:1、双性在10%以下表明此测量系统可用于此过程的分析;数值分级大于 2 可用于过程控制。

2、若双性在10%到 30%之间,不能用于过程分析;数值分级大于 2 可用于过程控制(等于 2 为计数型数据)。

3、若双性大于 30%不能用于过程分析,数值分级小于2,不能用于过程控制。

过程策划的目的是开发出能力充分、稳定产品的过程,以生产出符合图样要求(其中含有顾客的要求)的产品。

当过程能力不充分、不稳定时,最起码要能将合格、不合格的产品能分辨出来(数值分极等于2)。

按“被测特性公差值的1/10”这个量检具选配原则,从我们进行的 MSA 结果来看,按此原则来选配量检具,数值分级大于 2 机会很多。

因此这次我们要进行的测量系统分析工作,首先,了解各生产线有多少个特性满足按“被测特性公差值的1/10”这个量检具普遍选配原则来选配量检具的。

其次,是对特性分类——初步分为轴类和孔类两大类,在此基础上按公差值大小分档,暂分三档:如≥0.2;0.1~0.2;0.01~ 0.1。

再次,量检具也按用途进行分类(轴用类和孔用类)和分辨力分档0.02:0.01: 0.001 或 0.0001。

最后选轴类同一分档公差值内最小的特性,用同档次分辨力的轴类量检具(或孔类同一分档公差值内最小的特性,用同档次分辨力的孔类量检具)进行量检具的双性研究。

为了完成上述工作,请大家完成下面表1、表 2 的内容填写。

XXX 生产线不符合特性(产品最终尺寸)公差值 1/10 选配量检具的特性统计表(当中间工序按被测尺寸的公差的1/5 来统计,请在备注中注明) 表 1序号特性名称特性值现用的量检具/分辨力备注XXX生产线符合特性公差值 1/10 选配量检具,同档(如≥ 0.2; 0.1~ 0.2; 0.01~ 0.1)中特性精度最高特性的统计表表 2序号特性分类精度分级≥0.2 0.1~ 0.2.1 0.01~ 0.11 孔类特性特性名称特性值2 轴类特性特性名称特性值附录: 7 月中、下旬进行测量系统分析试验的总结测量系统分析试验后总结2005 年 7 月中、下旬,我处与冷工厂、二发厂、质量部一起,结合最近学习MSA 的经验,进行了一次计量型特性的测量系统分析试验,结果见附录 1~6。

JMP使用技巧串烧之测量系统分析(MSA)系列之一近期来,不断地有朋友们在咨询实施实验设计之前应该进行哪些准备工作,这个话题的外延其实很大,初始接触时还真觉得不易聚焦谈起,而大家的自问自答却往往多指向测量系统分析(Measurement System Analysis, MSA)。

# MSA #思索之后才发现,大家想要强调的与其说是测量系统分析,不如说是数据质量的保障问题,而数据一般情况下自然是测量的结果,因此,实验数据的有效性自然需要通过测量系统的有效性来保障。

但是转念一想,两者之间其实也并没有必然的因果关系。

换个角度讲,测量系统分析作为一项基础的、常规的工作,无论是否进行实验设计,但凡想通过数据来驱动量化决策时,测量系统的有效性不应该都是被评估验证和确认保障的吗?于是,另一个更基础的问题便应运而生,也正是近期时常接到的JMP用户询问之一,即:如何通过JMP软件来进行测量系统分析?那么,今天,我们就为大家抛砖引玉,提供一些入门的指引。

首先,导致部分用户使用JMP进行MSA稍有困惑的原因之一,可能就在于JMP对于MSA的多平台支持,有时候提供的选择多了,反而容易引发一阵莫名的“混乱”,造成选择性障碍。

我们正好在此予以澄清。

在当前的JMP中,主要提供了两个支持MSA的功能平台(图-1),它们分别是:1分析>质量和过程>测量系统分析2分析>质量和过程>变异性/计数量具图图-1 JMP对于MSA的多平台支持对于“测量系统分析”平台,它首先基于EMP(Evaluating the Measurement Process)方法进行测量系统分析。

该理念提出的时间并不长,是由美国SPC专家Donald J. Wheeler博士于1984年在其著作Evaluating the Measurement Process中率先提出,而JMP所引用的方法源自其2006年出版的EMP Ⅲ Using Imperfect Data (2006)一书中(图-2)所阐述的内容和步骤。

游标卡尺作者:陈梦奇B纺织114,学号:1110801426摘要:讨论了游标卡尺的工作原理、使用方法、应用范围、保管方法和注意事项和其他发展等。

关键词:游标卡尺、测量、数显游标卡尺1前言:标卡尺,是一种测量长度、内外径、深度的量具,是工业上常用的测量长度的仪器。

主要用于测量工件宽度、工件外径、工件内径、工件深度。

2正文2.1游标卡尺的由来在形形色色的计量器具家族中,游标卡尺作为一种被广泛使用的高精度测量工具,它是刻线直尺的延伸和拓展,它最早起源于中国。

古代早期测量长度主要采用木杆或绳子,或用“迈步”“布手”的手法,待有了长度的单位制以后,就出现了刻线直尺。

最具现代测量价值的游标卡尺一般认为是由法国人约尼尔·比尔发明的。

19世纪中叶,美国机械工业快速发展,美国夏普机械有限公司创始人与1985年秋,成功加工出了世界上第一批四把0-4英寸的游标卡尺,其精度达到了0.001毫米。

1851年由美国Brown & Sharpe 公司将Nonuth 及Vernier 两个构想制造出第一支游标卡尺,后由德国Masuer兵工厂加以改良制造,是工程上应用最广的量具。

1854年荷、法、德、英、都普遍用上了游标卡尺,1856年日本也普及了游标卡尺,游标卡尺的制造技术逐渐更新迅速提高,使之成为了通用性的长度。

2.2游标卡尺的工作原理和使用方法游标卡尺是工业上常用的测量长度的仪器,它由尺身及能在尺身上滑动的游标组成,若从背面看,游标是一个整体。

游标与尺身之间有一弹簧片,利用弹簧片的弹力使游标与尺身靠紧。

游标上部有一紧固螺钉,可将游标固定在尺身上的任意位置。

尺身和游标都有量爪,利用内测量爪可以测量槽的宽度和管的内径,利用外测量爪可以测量零件的厚度和管的外径。

深度尺与游标尺连在一起,可以测槽和筒的深度。

尺身和游标尺上面都有刻度。

以准确到0.1毫米的游标卡尺为例,尺身上的最小分度是1毫米,游标尺上有10个小的等分刻度,总长9毫米,每一分度为0.9毫米,与主尺上的最小分度相差0.1毫米。