齿轮齿条传动系统的运动学及动力学仿真分析

- 格式:pdf

- 大小:924.43 KB

- 文档页数:7

机械齿轮传动系统的动力学分析与优化齿轮传动是一种常见的动力传递机构,具有传递力矩大、传动效率高等优点,在工业生产中得到广泛应用。

但是,由于齿轮传动系统存在着一些固有的问题,如齿轮啮合时的振动和噪音、齿面磨损等,因此对其进行动力学分析和优化是非常重要的。

1. 动力学分析1.1 齿轮啮合的动力学模型齿轮啮合过程中,齿轮之间存在着瞬时的压力、速度和加速度变化。

可以通过建立齿轮啮合的动力学模型来分析其动态特性。

常用的方法包括等效单齿转动法和有限元法。

通过分析齿轮齿面接触应力和应力分布,可以预测系统的振动和噪音水平,为后续的优化提供依据。

1.2 动力学参数的测量和计算为了进行动力学分析,需要测量和计算一些关键参数,如齿轮的啮合刚度、传递误差、滚子轴承的刚度等。

其中,传递误差是影响齿轮传动系统性能的重要因素之一,其大小与齿轮加工质量、啮合配合、齿轮轴向和径向跳动等因素有关。

通过合理的测量方法和计算模型,可以准确地获取这些参数,并对系统进行分析。

2. 动力学优化2.1 齿轮传动系统的振动和噪音控制由于齿轮啮合时的动态特性,齿轮传动系统常常会产生振动和噪音。

为了减小振动和噪音的水平,可以从多个方面进行优化,如合理设计齿形、减小啮合间隙、提高齿轮加工精度等。

此外,也可以采用减振装置,如弹性联轴器、减震器等,来降低系统的振动能量传递。

2.2 传动效率的提高传动效率是衡量齿轮传动系统性能的重要指标之一。

为了提高传动效率,可以从减小传动误差、改善齿轮表面质量、减小传动间隙等方面入手。

此外,合理选择润滑方式和润滑油,也可以有效地降低系统的摩擦和磨损,提高传动效率。

2.3 齿轮传动系统的寿命预测齿轮传动系统的寿命是评估其使用寿命和可靠性的重要指标。

通过综合考虑齿轮的强度、疲劳寿命和磨损等影响因素,可以建立寿命预测模型,对系统进行寿命预测和优化设计。

此外,还可以通过监测齿轮的工作状态和健康状况,进行实时的故障诊断和维护。

3. 总结齿轮传动系统的动力学分析和优化是提高其性能和可靠性的重要手段。

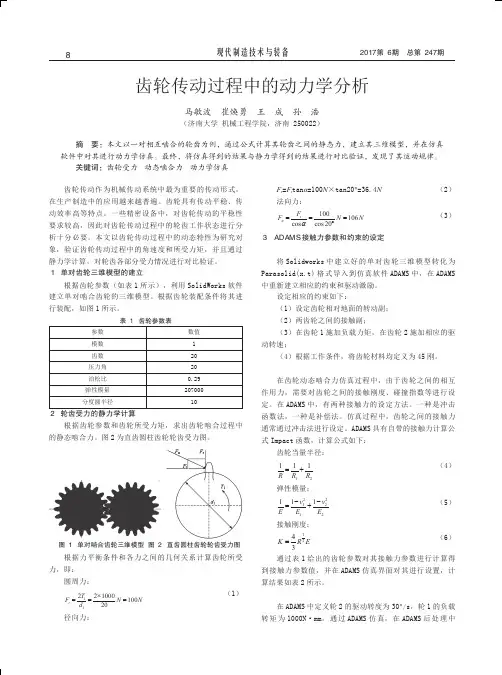

图1 单对啮合齿轮三维模型 图2 直齿圆柱齿轮轮齿受力图根据力平衡条件和各力之间的几何关系计算齿轮所受力,即:圆周力:1122100010020tT F N N d ×=== (1)图3 圆周动态啮合力仿真曲线图4 径向动态啮合力仿真曲线图5 法向动态啮合力仿真曲线通过图6可得出主动轮2所受力矩,而齿轮1负载力矩为1000N·mm。

齿轮2所受力矩根据力的大小围绕1000N·mm波动,所以齿轮在传动过程中所输出力矩并不是一个恒定值,而是会随齿轮动态啮合力大小不断变化。

图6 齿轮2所受力矩仿真曲线图7 齿轮1角速度仿真曲线4 结语首先,根据齿轮传动过程中所受力的大小,由公式计算齿轮的静态啮合力。

其次,利用仿真软件对齿轮实际运动过程中的工况进行动力学仿真,得到实际工况下的动态啮合力和速度图像。

最后,通过得到的动力学图像与静力学条件下计算得到的静态力进行对比验证,并分析了齿轮运动过程中的工况。

参考文献[1]夏永.基于ADAMS的风电齿轮箱动力学仿真分析[D].大连:大连理工大学,2014.[2]江志祥,朱增宝,季军.基于UG与ADAMS的行星齿轮减速器动力学仿真分析[J].煤矿机械,2013,(6):43-44.[3]张白鸽,岑海堂.基于ADAMS的椭圆齿轮动力学仿真分析[J].机械工程与自动化,2016,(2):98-100.[4]陈涛.风力发电机组齿轮箱传动系统动力学仿真与分析[D].北京:华北电力大学,2015.[5]钱直睿,黄晓燕,李明哲,李东平.多轴齿轮传动系统的动力学仿真分析[J].中国机械工程,2006,(3):241-244.Dynamic Analysis of Gear TransmissionMA Minbo, CUI Huanyong, WANG Cheng, SUN Hao(School of Mechanical Engineering, University of Jinan, Jinan 250022)Abstract: In this paper, a pair of meshing teeth, for example, through the formula to calculate the static force between the teeth, and the establishment of its three-dimensional model, in the simulation software for its dynamic simulation. The results of simulation are compared with those obtained by statics, and the laws of motion are found.Key words:gear force, dynamic meshing force, dynamic simulation。

《齿轮传动系统动力学特性的有限元分析及试验方法研究》篇一一、引言齿轮传动系统作为机械传动装置的核心部分,其动力学特性直接影响着整个机械设备的性能、寿命和稳定性。

随着现代工业的快速发展,对齿轮传动系统的要求越来越高,因此,对齿轮传动系统动力学特性的研究显得尤为重要。

本文将采用有限元分析方法对齿轮传动系统的动力学特性进行分析,并结合试验方法进行验证,以期为齿轮传动系统的设计和优化提供理论依据。

二、齿轮传动系统有限元分析2.1 模型建立首先,根据齿轮传动系统的实际结构,建立精确的三维模型。

在建模过程中,需考虑齿轮的模数、压力角、齿数等参数,以及轴承、轴等传动部件的几何尺寸和材料属性。

然后,将模型导入有限元分析软件中,进行网格划分,生成有限元模型。

2.2 材料属性及边界条件设定在有限元模型中,需设定齿轮、轴承、轴等传动部件的材料属性,如弹性模量、密度、泊松比等。

同时,根据实际工作情况,设定边界条件,如负载、转速等。

2.3 有限元分析在设定好材料属性和边界条件后,进行有限元分析。

通过施加动态载荷,模拟齿轮传动系统在实际工作过程中的受力情况,分析齿轮的应力、应变、位移等动力学特性。

三、试验方法研究3.1 试验设备及方案为验证有限元分析结果的准确性,需设计并搭建齿轮传动系统试验平台。

试验平台应包括齿轮、轴承、轴等传动部件,以及测功机、传感器、数据采集系统等测试设备。

试验方案应包括不同转速、负载等工况下的试验内容。

3.2 数据采集与分析在试验过程中,通过传感器实时采集齿轮传动系统的应力、应变、位移等数据。

然后,将采集到的数据导入数据分析软件中,与有限元分析结果进行对比,验证有限元分析的准确性。

同时,通过分析试验数据,可以了解齿轮传动系统在实际工作过程中的动力学特性。

四、结果与讨论4.1 结果展示通过有限元分析和试验方法的研究,我们可以得到齿轮传动系统在不同工况下的动力学特性,包括应力、应变、位移等参数的变化规律。

高速精密齿轮传动装置的动力学仿真与优化设计齿轮传动作为一种常用的机械传动方式,广泛应用于各个行业的机械设备中。

在高速和高精度要求下,如何有效地设计和优化齿轮传动装置,是提高机械设备性能的关键之一。

本文将围绕高速精密齿轮传动装置的动力学仿真和优化设计展开讨论。

首先,我们来了解一下高速精密齿轮传动装置的特点和要求。

高速传动装置通常需要具备较高的可靠性、较低的噪声和振动水平,以及较好的传动效率。

而精密齿轮传动则需要具备高精度的齿面加工和装配技术,以确保传动装置的精度和稳定性。

在动力学仿真方面,我们可以采用一些常用的仿真工具和方法,如有限元分析和多体动力学仿真。

有限元分析可以用于分析齿轮系统的强度和刚度,以及预测齿轮传动装置在运行过程中的应力和变形情况。

而多体动力学仿真则可以用于分析齿轮传动系统的动态特性,包括齿轮的运动轨迹、传动误差和振动等。

在进行动力学仿真时,需注意以下几个方面。

首先,齿轮的几何参数和材料性质需准确输入模型中,以保证仿真结果的准确性。

其次,需要考虑传动装置的精度等级和几何形状误差,以确定齿轮的加工和装配公差。

此外,还需考虑齿轮的摩擦、损耗和润滑等因素对传动性能的影响。

在优化设计方面,我们可以采用一些常用的优化方法,如遗传算法、粒子群优化算法和响应面法等。

优化设计的目标通常包括最小化传动误差、最大化传动效率和最小化齿轮系统的振动等。

在进行优化设计时,需考虑齿轮的几何参数、材料性质和装配公差等因素的变化范围,并结合设计要求和约束条件,以确定最佳的设计方案。

在进行动力学仿真和优化设计时,我们还需关注以下几个关键问题。

首先,需要对齿轮传动系统的工作条件和运行环境进行充分的分析和评估,以确定仿真和优化设计的基准和目标。

其次,需要建立合理的数学模型和仿真方案,以保证仿真结果的准确性和可靠性。

此外,还需考虑齿轮传动与其他部件的耦合效应和相互作用,以综合考虑整个系统的动力学性能。

总之,高速精密齿轮传动装置的动力学仿真和优化设计是提高机械设备性能的关键之一。

齿轮传动系统的动力学仿真分析摘要:本文对建立好的整体机械系统的虚拟样机模型进行运动学和动力学的仿真分析,通过仿真分析,可以方便地得出齿轮传动系统在特定负载和特定工况下的转矩,速度,加速度,接触力等,仿真分析后,可以确定各个齿轮之间传递的力和力矩,为零件的有限元分析提供基础。

关键词:传动系统动力学仿真 adams 虚拟样机中图分类号:th132 文献标识码:a 文章编号:1007-9416(2011)12-0207-01随着计算机图形学技术的迅速发展,系统仿真方法论和计算机仿真软件设计技术在交互性、生动性、直观性等方面取得了较大进展,它是以计算机和仿真系统软件为工具,对现实系统或未来系统进行动态实验仿真研究的理论和方法。

运动学仿真就是对已经添加了拓扑关系的运动系统,定义其驱动方式和驱动参数的数值,分析其系统其他零部件在驱动条件下的运动参数,如速度,加速度,角速度,角加速度等。

对仿真结果进行分析的基础上,验证所建立模型的正确性,并得出结论。

本文中所用的动力学仿真软件是adams软件。

adams软件使用交互式图形环境和零件库、约束库、力库,创建完全参数化的机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格郎日方程方法,建立系统动力学方程,对虚拟机械系统进行静力学、运动学和动力学分析,输出位移、速度、加速度和反作用力曲线。

adams软件的仿真可用于预测机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷等。

虚拟样机就是在adams软件中建的样机模型。

1、运动参数的设置先在造型软件ug中将齿轮传动系统造型好,如下图所示。

在已经设置好运动副的齿轮传动系统的第一级齿轮轴上绕地的旋转副上给传动系统添加一个角速度驱动。

然后进行仿真。

在进行仿真的过程中,单位时间内仿真步数越多,步长越短,越能真实反映系统的真实结果,但缺点是仿真时间也随之变长,占用的系统空间也就越大。

所以应该在兼顾仿真真实性与所需物理资源和仿真时间的基础上,选择一个合适的仿真时间和仿真的步长。

机械设计中的齿轮系统动力学分析在机械设计中,齿轮系统是一种常见而重要的动力传递装置。

齿轮系统通常由一个或多个齿轮组成,用于传递和改变机械元件的转矩和转速。

为了确保齿轮系统的正常运行和长久使用,进行齿轮系统的动力学分析是必要的。

首先,齿轮系统的动力学分析需要考虑到齿轮的几何特性。

齿轮的几何特性涉及到齿轮的齿距、齿数、模数等参数。

这些参数决定了齿轮系统的传动比和传力能力,因此是进行动力学分析的基础。

通过几何参数的确定,可以计算齿轮系统的传力效率、转矩分布等关键参数,为齿轮系统的设计和优化提供依据。

其次,齿轮系统的动力学分析需要考虑到齿轮的运动学特性。

齿轮的运动学特性包括齿轮的转速、转矩以及齿轮轴线的运动状态等。

齿轮的转速和转矩决定了齿轮系统的动力输出,而齿轮轴线的运动状态则决定了齿轮之间的相对运动情况。

通过运动学分析,可以确定齿轮系统的输入输出关系以及齿轮轴线的相对位置,为齿轮系统的动力学分析提供初始条件。

然后,在齿轮系统的动力学分析中,需要考虑到齿轮的力学特性。

齿轮的力学特性包括轴向力、径向力、强度等。

轴向力和径向力是指齿轮在工作过程中所受到的力,在设计中需要确定齿轮和轴承的强度以保证它们能够承受这些力。

而齿轮的强度则关系到齿轮的寿命和可靠性,通过力学分析可以计算齿轮的应力和变形情况,为齿轮的设计和优化提供依据。

最后,齿轮系统的动力学分析还需要考虑到齿轮的动力损失。

齿轮的动力损失包括啮合损失、摩擦损失等。

啮合损失是指齿轮之间的相互作用所造成的能量损失,其大小与齿轮的几何形状和运动状况有关。

摩擦损失是指齿轮表面之间的接触所引起的能量损失,其大小与齿轮材料和表面质量有关。

通过动力学分析,可以计算齿轮系统的总动力损失,并优化齿轮的设计以减小损失。

综上所述,机械设计中的齿轮系统动力学分析是一个综合性的工程问题。

通过考虑齿轮的几何特性、运动学特性、力学特性和动力损失等因素,可以全面了解齿轮系统的工作情况,为齿轮系统的设计和优化提供科学依据。

Proe5.0齿轮齿条运动仿真目录Proe5.0齿轮齿条运动仿真 (1)1. 理解需要的运动结果 (1)2. 设计装配环境 (2)1) 设计轴 (2)2) 设计齿轮和齿条 (2)3. 进入装配环节 (3)1) 装配齿轮 (3)2) 装配齿条 (3)4. 加上“齿轮副”连接 (5)5. 加上伺服电动机 (6)6. 运行分析 (7)运动仿真是ProE包含的运动分析模块,能够对设计进行模拟仿真,例如运动仿真显示,运动干涉检测,运动轨迹,速度,加速度等等,本节内容主要介绍的是在Proe5.0中对齿轮齿条组件进行装配和初步分析定义的一个实例,通过本教程的学习能让我们更好地理解运动仿真的意义,从而提高我们设计模型运动仿真的能力。

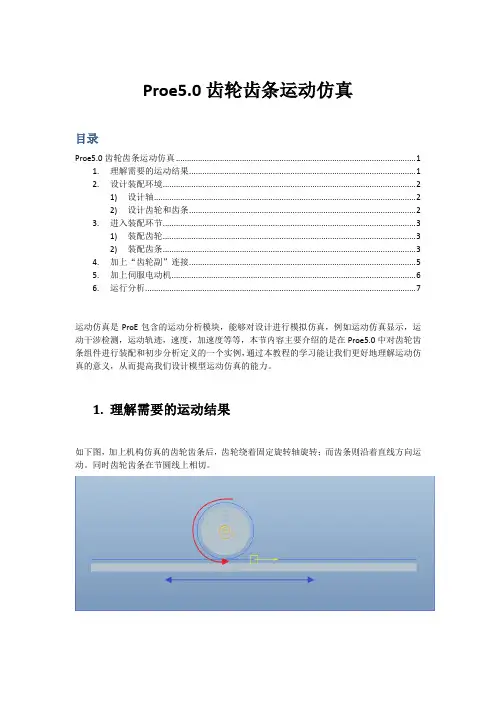

1.理解需要的运动结果如下图,加上机构仿真的齿轮齿条后,齿轮绕着固定旋转轴旋转;而齿条则沿着直线方向运动。

同时齿轮齿条在节圆线上相切。

2.设计装配环境1)设计轴设计1个轴(AA_1)用于齿轮装配,作为齿轮的旋转中心;设计第2根轴(AA_2) 作为齿条的滑块装配轴。

2)设计齿轮和齿条a)设计齿轮。

为了简化,齿轮设计为一圆柱,在周圈画上圆圈,作为节圆;同时,为了旋转过程能看出来,需要在一个半径方向上设计点区别。

如图,我设计了3个孔,这样旋转时能看出在运动。

b)设计齿条。

同理,为了简化,齿条设计为长条和一条线作为节圆。

3.进入装配环节1)装配齿轮先销钉装配齿轮。

轴对齐旋转AA_1 与齿轮中心轴。

2)装配齿条再滑块装配齿条。

轴对齐旋转AA_2与齿条节圆。

装配后效果。

注意齿轮与齿条的节圆需要相切。

【这是基本的机械原理】4.加上“齿轮副”连接点击进入机构模块。

选择“齿条与小齿轮”/小齿轮选项卡里面,运动轴旋转图形中齿轮的销钉连接;节圆输入之前设计的数值;在选择“齿条”选项卡里面,运动轴选择图形中齿条的滑块。

加上齿轮齿条副之后的效果。

5.加上伺服电动机在齿轮销钉轴上加上伺服电动机,设置“类型”“轮廓”。

基于CAD技术的齿轮传动系统设计与仿真随着现代工业的发展,机械传动系统在各个领域中的应用越来越广泛。

而齿轮传动作为一种常见且重要的传动方式,其设计与仿真在机械领域中具有着极大的意义。

本文将从基于CAD技术的角度出发,讨论齿轮传动系统的设计与仿真。

一、CAD技术在齿轮传动系统设计中的应用CAD技术,即计算机辅助设计技术,是指利用计算机软件辅助进行各种设计工作的一种技术手段。

在齿轮传动系统的设计中,CAD技术可以帮助工程师们实现快速、高效的设计过程。

首先,CAD技术可以帮助工程师们进行齿轮参数的自动计算。

通过输入齿轮的模数、齿数等参数,CAD软件可以自动计算出齿轮的齿宽、齿顶高度等参数,并生成相应的设计图纸。

其次,CAD技术可以实现齿轮的三维建模。

传统的齿轮设计往往需要进行大量的手绘和繁杂的计算,难以准确地描述齿轮的形状和结构。

而借助CAD软件,工程师们可以将齿轮的设计图纸转化为三维实体,准确地展现齿轮的形态,并进一步进行仿真分析。

最后,CAD技术还可以进行齿轮传动系统的装配和调整。

通过CAD软件提供的装配功能,工程师们可以模拟齿轮传动系统的实际装配过程,确保各个齿轮之间的配合精度,从而提高系统的工作效率。

二、齿轮传动系统的仿真分析齿轮传动系统的仿真分析是指采用计算机仿真技术,对齿轮传动系统进行运动学、动力学等方面的模拟与计算。

通过仿真分析,可以在设计阶段就对系统性能进行评估和优化。

首先,齿轮传动系统的仿真可以帮助工程师们分析系统的运动学性能。

通过对齿轮的齿面曲线、传动比、转动速度等参数进行仿真,可以得到齿轮传动系统的运动学性能曲线,从而评估系统是否满足设计要求。

其次,齿轮传动系统的仿真还可以进行系统动力学分析。

通过对齿轮传动系统各个传动环节的力学特性进行仿真,可以获得系统的动态响应、振动特性等关键参数,为系统的设计和优化提供依据。

最后,齿轮传动系统的仿真还可以进行失效分析。

通过对齿轮传动系统在不同工况下的仿真,可以评估齿轮的疲劳寿命、齿面接触疲劳等关键指标,为设计阶段的可靠性评估提供支持。

齿轮传动系统的动力学仿真分析作者:梁光伟来源:《数字技术与应用》2011年第12期摘要:本文对建立好的整体机械系统的虚拟样机模型进行运动学和动力学的仿真分析,通过仿真分析,可以方便地得出齿轮传动系统在特定负载和特定工况下的转矩,速度,加速度,接触力等,仿真分析后,可以确定各个齿轮之间传递的力和力矩,为零件的有限元分析提供基础。

关键词:传动系统动力学仿真 ADAMS 虚拟样机中图分类号:TH132 文献标识码:A 文章编号:1007-9416(2011)12-0207-01随着计算机图形学技术的迅速发展,系统仿真方法论和计算机仿真软件设计技术在交互性、生动性、直观性等方面取得了较大进展,它是以计算机和仿真系统软件为工具,对现实系统或未来系统进行动态实验仿真研究的理论和方法。

运动学仿真就是对已经添加了拓扑关系的运动系统,定义其驱动方式和驱动参数的数值,分析其系统其他零部件在驱动条件下的运动参数,如速度,加速度,角速度,角加速度等。

对仿真结果进行分析的基础上,验证所建立模型的正确性,并得出结论。

本文中所用的动力学仿真软件是ADAMS软件。

ADAMS软件使用交互式图形环境和零件库、约束库、力库,创建完全参数化的机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格郎日方程方法,建立系统动力学方程,对虚拟机械系统进行静力学、运动学和动力学分析,输出位移、速度、加速度和反作用力曲线。

ADAMS软件的仿真可用于预测机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷等。

虚拟样机就是在ADAMS软件中建的样机模型。

1、运动参数的设置先在造型软件UG中将齿轮传动系统造型好,如下图所示。

在已经设置好运动副的齿轮传动系统的第一级齿轮轴上绕地的旋转副上给传动系统添加一个角速度驱动。

然后进行仿真。

在进行仿真的过程中,单位时间内仿真步数越多,步长越短,越能真实反映系统的真实结果,但缺点是仿真时间也随之变长,占用的系统空间也就越大。

齿轮传动系统动力学特性的有限元分析及试验方法研究一、引言齿轮传动系统在机械工程中广泛应用,其动力学特性的研究对于提高传动系统的运行效率和寿命至关重要。

有限元分析及试验方法是研究齿轮传动系统动力学特性的重要手段。

本文将从有限元分析和试验方法两个方面展开,对齿轮传动系统动力学特性的研究进行探讨。

二、有限元分析方法1. 有限元建模齿轮传动系统的有限元建模是研究动力学特性的基础。

建模过程包括几何建模、材料建模和网格划分。

在几何建模中,需要将齿轮的几何形状进行准确描述,并考虑齿轮的大气隙等因素。

材料建模需要考虑齿轮材料的力学性质,如弹性模量、泊松比等。

在网格划分中,需要合理划分网格,以获得准确的数值解。

2. 动力学分析有限元模型构建完成后,可以通过求解动力学方程来研究齿轮传动系统的动力学特性。

动力学方程包括结构平衡方程、动力学平衡方程和边界条件等。

通过有限元分析可以得到齿轮传动系统的振动模态、共振频率等动力学特性。

三、试验方法1. 试验设备为了验证有限元分析的准确性和可靠性,需要进行试验来对齿轮传动系统的动力学特性进行检测。

试验设备包括齿轮传动系统的测试台架、传感器等。

测试台架需要能够模拟实际工作条件,传感器可以测量齿轮传动系统的振动、力和位移等参数。

2. 试验过程试验过程包括数据采集、数据处理和结果分析等步骤。

数据采集需要在试验过程中获取到齿轮传动系统的振动、力和位移等参数。

数据处理包括对试验数据进行滤波、去噪等处理,以得到准确可靠的数据。

结果分析可以通过对试验数据的曲线和图像进行定量和定性分析,从而了解齿轮传动系统的动力学特性。

四、研究进展和趋势目前,有限元分析和试验方法在齿轮传动系统动力学特性的研究中得到了广泛应用。

然而,目前的研究还存在一些问题和不足之处。

一是有限元分析模型的准确性和可靠性有待提高,尤其是对于非线性和非均匀材料的建模;二是试验方法的高效性和精确性有待改进,尤其是对于大规模齿轮传动系统的实验。

1.内平动齿轮传动的建模传统的齿轮传动设计方法相当复杂,设计周期长,工作量大。

设计过程重复,工作效率低。

在齿轮装配环节,也是仅仅在理论上进行可行性装配计算。

对于装配过程中可能出现的问题无法预知,可视性差;当齿轮的某一参数改变时,整个设计过程都要跟着改变,设计智能化低。

因此,利用计算机技术实现齿轮的参数化、智能化设计和虚拟装配是非常必要的。

比较流行的3D设计软件有,SOLID-WORKS、PRO/E、UG等。

笔者就利用PRO/E软件进行齿轮虚拟设计。

对在虚拟环境下实现齿轮的精确建模与装配方法进行了研究。

1.1外齿轮精确建模首先在Pro/E中新建一个零件模块。

在模板的选用中注意应选择“mmns_part_so-lid”。

并且各零件模型和装配模型应一致,否则会造成单位上的不一致,使装配无法进行。

在主菜单中依次选择“工具”,“关系”选项,系统将自动弹出“关系”对话框。

在对话框中将齿轮的各参数依次添加到参数列表框中。

绘制齿轮基本圆,在草绘状态下,绘制出分度圆,齿顶圆,齿根圆。

创建齿轮关系式。

在主菜单中依次选择“工具”,“关系”选项,在关系对话框中添加齿轮的几何尺寸关系。

创建齿轮齿廓线。

在菜单中依次选择“曲线选项”,“从方程”,“完成”选项,系统弹出“曲线:从方程”对话框。

根据系统提示,在模型窗口中选择“PRT_CSYS_DEF”坐标系,并定义为笛卡儿坐标。

创建齿廓镜像平面。

渐开线建立之后,为保证所建立齿轮的对称性,建立一个镜像平面就尤为重要了。

对于非变位齿轮它在分度圆处的齿厚和槽宽是相等的。

所以镜像平面的旋转角度等于三百六十度除以二倍的齿数。

镜像渐开线。

在工作区中选择创建的渐开线齿廓曲线,以DTM2为镜像平面。

完成另一侧轮廓线的创建。

通过创建的轮廓线建立轮齿的草图,利用拉伸特征创建第一个齿槽。

通过圆周阵列操作生成其余齿槽。

最后生成外齿轮。

1.2内齿轮精确建模在Pro/E中新建一个零件模块,模板选用“mmns_part_solid”。

齿轮机构的动力学研究齿轮机构的动力学研究摘要:齿轮机构作为一种机械传动装置,在工业领域中广泛应用。

了解齿轮机构的动力学特性对于优化设计和提高传动效率至关重要。

本文将对齿轮机构的动力学进行研究,包括运动学分析、动力学分析以及相关参数的计算方法等内容。

1. 引言齿轮机构作为机械传动装置的一种,其主要作用是将动力从一个轴传递到另一个轴。

随着现代工业的发展,齿轮机构的应用范围越来越广泛。

它不仅能够实现传动的功能,还能够改变传递的力、转速和转矩等。

因此,对齿轮机构进行深入研究和分析具有重要意义。

2. 运动学分析运动学分析是研究齿轮机构中各个组件之间运动关系的分析。

在齿轮机构中,一般会有一个驱动轴和一个被动轴,通过齿轮的啮合来实现动力传递。

运动学分析的目的是通过计算得出各个齿轮的转速、转矩和相位等参数。

在运动学分析中,可以使用几何法或向量法来计算齿轮的转速比。

几何法是通过计算齿轮的齿数比来确定转速比,而向量法是根据齿轮的分别速度来确定转速比。

同时,还可以通过计算齿轮的齿数比和齿轮的模数来确定齿轮的转角速度。

3. 动力学分析动力学分析是研究齿轮机构中各个组件之间的力学关系的分析。

在齿轮机构中,一般会有齿轮的传动力、轴的扭矩和齿轮之间的载荷等参数。

动力学分析的目的是通过计算得出各个组件之间的力学关系和性能。

在动力学分析中,可以使用力学平衡方程和动力学方程来确定各个组件之间的力学关系。

力学平衡方程是根据力的平衡原理来确定齿轮的传动力和载荷压力等参数,而动力学方程是根据牛顿第二定律和角动量守恒定律来确定齿轮之间的转矩关系。

4. 相关参数的计算方法在齿轮机构的动力学研究中,还需要计算一些相关参数,例如传动效率、功率损失和齿轮的强度等。

传动效率是衡量齿轮传动效果的指标,可以通过计算传动功率和输入功率之比来确定。

功率损失是指齿轮传动过程中由于摩擦和轴向力损失而导致的能量损失,可以通过计算摩擦功率和输入功率之比来确定。

齿轮的强度是指齿轮在传动过程中所能承受的最大载荷,可以通过计算齿轮的应力和载荷之比来确定。

齿轮传动系统动力学性能仿真和应用1.概述近年来,齿轮传动系统的NVH、疲劳耐久性能分析面临巨大的挑战。

这个挑战的关键之一是如何高效、精确的模拟齿轮啮合的非线性动力学系统。

想要精确地建立变速箱多体动力学参数化模型往往是一个比较繁琐的过程。

通常需要几天甚至更长时间来准备模型,然后模拟齿轮系统非线性动力学,以获得变速箱系统实际工作过程的载荷,并使用预测的载荷进行系统的NVH、耐久性性能分析,从而进一步优化这些属性。

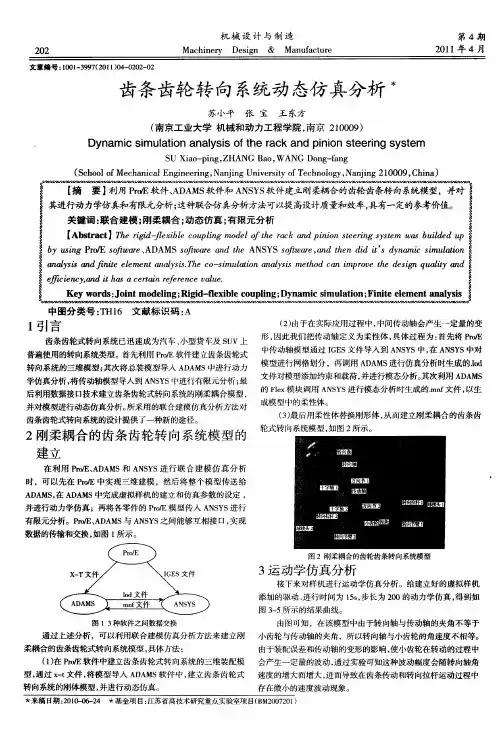

如图1所示,本文介绍了变速箱多体动力学建模工具Transmission Builder,它改变了CAE工程师建立变速器多体动力学仿真模型的传统方式,同时显著提高了建模效率。

西门子工业软件的开发团队在齿轮传动系统数值方法方面投入了大量的精力,设计了一种新的求解模块,使用户能够根据齿轮接触的三个不同精细化级别(标准、解析和高级)进行动态多体动力学仿真。

图1 基于Simcenter 3D Transmission Builder的变速箱多体动力学建模流程2. 背景:变速箱多体动力学仿真齿轮传动系统的基本部件是齿轮,轴承、轴及壳体。

研究表明,变速箱传递误差大约70%的能量损失发生在齿轮系,30%在轴承上。

因此,变速箱分析的主要的挑战在于如何以高效的方式模拟齿轮啮合以及整个系统的动力学特性。

通常,我们可以以三种方式进行变速箱的机械系统动力学仿真。

第一种,齿轮传动系统行业软件,其主要是针对变速箱的设计,这类软件集成了大量齿轮行业标准和经验公式,可用于设计过程的校核,但具有一定的局限性,比如说不能用于齿轮系统瞬态分析、不能考虑系统级特性、不能与1D仿真软件联合仿真等等;第二种方式是采用非线性有限元工具。

这种方式一方面计算成本太高,另外对于齿轮的某一些特性难以模拟,比如说轮齿微观修型、齿轮啮合表面油膜等;第三种方式是采用通用多体动力学仿真工具(比如说Simcenter 3D Motion),所建立的多体模型除了常规的多体动力学建模元素以外,必须包含精确的齿轮啮合力算法,以准确捕捉到齿轮非线性动力学产生的载荷,从而进一步分析齿轮传动系统的NVH以及结构耐久性能。