卓商塑料网_超声振动对高密度聚乙烯收缩特性的影响

- 格式:doc

- 大小:169.00 KB

- 文档页数:5

超声波对材料性能的影响研究超声波作为一种常见的物理现象和技术手段,具有广泛的应用领域,在工程和科学领域中得到了广泛的关注和研究。

超声波的频率范围通常介于20 kHz到100 MHz之间。

对于材料科学领域而言,超声波对材料性能的影响研究已成为一个热门话题。

超声波在材料中的传播会引起材料微观结构、力学性质和化学反应的变化,因此对材料性能的影响具有一定的潜力。

首先,超声波的传播会导致材料中的晶体结构发生变化。

通过超声波的作用,晶格中的原子和分子会发生位移和形变,从而影响材料的晶体结构和晶粒尺寸。

这种变化对于材料的力学性能和热学特性具有重要意义。

其次,超声波还可以改变材料的力学性能。

超声波的传播会引起材料局部的应力和应变变化,从而影响材料的硬度、强度和韧性等力学性能。

研究人员可以利用超声波技术来实现材料的强化和塑性变形,从而改善材料的力学性能。

另外,超声波对材料的化学反应也有影响。

超声波的传播会产生剧烈的机械振动,从而增加材料表面和界面的活性。

这种机械振动可以促进化学反应的进行,提高反应速率和反应效率。

因此,超声波技术在催化剂制备、材料表面处理、有机合成等化学领域具有重要应用前景。

超声波对材料性能的影响还与超声波参数的选择密切相关。

首先,超声波的频率对材料的响应有着重要影响。

不同频率的超声波引起的材料性能变化也不同。

例如,低频超声波通常导致材料的塑性变形,而高频超声波更容易产生材料的热效应和化学反应。

其次,超声波的振幅和功率也对材料的影响有一定程度的影响。

过高的振幅或功率可能引起材料的破坏或不可逆变化。

因此,在超声波处理过程中需要根据具体的材料和应用需求选择合适的超声波参数。

在实际应用中,超声波技术已广泛应用于材料加工和改性领域。

例如,通过超声波振动可以实现金属焊接和合金熔化等加工过程,也可以用于纳米材料的制备和涂层的加工。

此外,超声波还可以用于材料的清洗、降解和改性。

通过超声波技术,可以提高材料的质量和性能,并实现材料在工程和科学领域中的创新应用。

塑料收缩率及其影响因素热塑性塑料的特性是在加热后膨胀,冷却后收缩.当然加压后体积也将缩小.在注塑成型过程中,首先将熔融塑料注射入模具型腔内,充填结束后熔料冷却固化,从模具中取出塑件时即出现收缩,此收缩称为成型收缩.塑件从模具取出到稳定这段时间内,尺寸仍会出现微小的变化,一种变化是继续收缩.另一种变化是某些吸湿性塑料因吸湿而出现膨胀,但是其中起主要作用的是成型收缩。

塑件形状对于成型件壁厚来说,一般由于厚壁的冷却时间较长,因而收缩率也较大.对于一般塑件来说,当沿熔料方向尺寸与垂直于熔料流动方向尺寸的差异较大时,则收缩率差异也较大.从熔料流动距离来看,远离浇口部分的压力损失大,因而该处的收缩率也比靠近浇口部位大.因加强筋、孔、凸台和雕刻等形状具有收缩抗力,因而这些部位的收缩率较小。

模具结构浇口形式对收缩率也有影响。

用小浇口时,因保压结束之前浇口即固化而使塑件的收缩率增大。

注塑模具中的冷却回路结构也是模具设计中的一个关键。

冷却回路设计不当,则因塑件各处温度不均衡而产生收缩差,其结果是使塑件尺寸差或变形。

在薄壁部分,模具温度分布对收缩率的影响则更为明显。

成行条件料筒温度:料筒温度较高时,压力传递较好而使收缩力减小。

但用小浇口时,因浇口固化早而使收缩率仍较大。

对于壁厚塑件来说,即使筒温度较高,其收缩率仍较大。

补料:在成型条件中,尽量减少补料以使塑件尺寸保持稳定。

但补料不足则无法保持压力,也会使收缩率增大。

注射压力:注射压力是对收缩率影响较大的因素,特别是充填结束后的保压压力。

在一般情况下,压力较大时候因材料的密度大,收缩率就较小。

注射速度:注射速度对收缩率的影响较小。

但对于薄壁塑件或浇口非常小,以及使用强化材料时,注射速度加快则收缩率小。

模具温度:通常模具温度较高时收缩率也较大。

但对于薄壁塑件,模具温度高则熔料的流动抗阻小,进而收缩率反而较小。

成型周期:成型周期与收缩率无直接关系。

但需注意,当加快成型周期时,模具温度、熔料温度等必然也发生变化,从而影响收缩率的变化。

超声作用对聚苯乙烯和聚丙烯以及聚丙烯共混填充体系结构与性能影响的研究采用超声-挤出装置对非晶聚合物PS、结晶聚合物PP的挤出加工性能、结构及物理性能进行了深入的研究,讨论了超声波对聚合物熔体粘弹行为的影响。

在对PS和PP熔体进行流变分析和采用正电子湮灭、红外二向色性、GPC及热分析等方法对其凝聚态分子结构进行表征的基础上提出了超声辐照对聚合物熔体的降粘机理。

研究了PP共混、填充体系在超声辐照下的挤出加工性能,采用形貌分析、图像扫描、动态流变及动态力学等分析测试方法研究了超声辐照下聚丙烯共混、填充体系形态结构的演变和响应,以及结构与物理性能的关系。

超声辐照显著降低了聚苯乙烯、聚丙烯在挤出加工过程中的表观粘度和挤出压力,提高了挤出产量,推迟了熔体挤出过程中不稳流动的发生,降低了挤出物的离模膨胀比。

超声辐照同样能够降低聚丙烯填充、共混体系的挤出表观粘度,解决了因混入高粘组分或填料而导致的加工流动困难的问题。

在口模入口处叠加超声振动,扰乱、改变了聚合物熔体的入口收敛流动,减小了因分子取向而引起的弹性损耗;微观上超声波又对聚合物熔体的粘弹性产生影响,使熔体在流动过程中的弹性形变减小,松弛时间变短,粘滞阻力降低,导致口模压力在超声作用下大幅度降低,表观粘度因此降低。

超声辐照使PS熔体的粘度对剪切速率的敏感性降低。

熔体粘度随超声功率的增大以指数方式降低。

超声振动场与剪切应力场都能促使分子链缠结网络解缠结,从而使聚合物熔体流动性增加。

二者协同作用,并具有等效性。

超声振动使PS的自由体积增大,熔体内部结构更加松散,分子链之间相互缠结作用减弱,分子链更加自由。

随超声辐照功率的增大,PP的平均分子量度降低,分子量分布呈现出变窄的趋势。

红外二向色性分析显示超声辐照使PP分子链在流动方向的取向程度减小,结晶度降低。

<WP=7>超声辐照对聚合物熔体的作用机理:(1)宏观上,纵向振动场叠加于同向剪切流动场,促进熔体更加积极地整体沿流动方向运动。

聚乙烯的收缩率

聚乙烯这种塑料在加工过程中,在受热条件下很容易收缩变形,这种现象被称为聚乙烯收缩率。

聚乙烯收缩率影响因素主要有三个:原料质量、生产工艺和环境条件。

其中原料质量是决定收缩率的重要因素之一,好的原料质量能够降低收缩率。

生产工艺也对收缩率有影响,不同的生产工艺和生产设备对收缩率也有不同的影响。

环境条件对收缩率也有影响,如温度、湿度等。

聚乙烯收缩率的大小与原材料的分子结构以及加工温度有关。

一般来说,聚乙烯的收缩率约为1%~3%左右,但在高温情况下,它可能会达到5%以上。

为了减少聚乙烯的收缩率,可以采取以下措施:优化原料质量、优化生产工艺、控制加工温度以及增加冷却时间等。

通过这些措施,可以有效降低聚乙烯的收缩率,提高产品质量和生产效率。

- 1 -。

研究超声波对材料的影响随着科技的不断发展,超声波逐渐被应用在各个领域,其中之一就是材料研究。

超声波作为一种高频声波,其频率通常在20kHz以上,其具有穿透力强、非破坏性等特点,因此被广泛地应用于材料的检测、加工、改性等研究领域。

本文将从超声波的基本原理、超声波在材料研究中的应用以及超声波对材料的影响等方面进行探讨。

一、超声波的基本原理超声波是指声波的频率超过20kHz的部分,与可听声波相比,其波长更短、频率更高。

超声波的传播速度在空气中约为340m/s,但在固体材料中传播速度要远高于此,甚至可达到千米每秒的级别。

其穿透深度与频率成反比例关系,频率越高,穿透深度越浅。

超声波在材料研究中的应用超声波可以用于材料的检测、加工、改性等方面。

其中最常见的应用是超声波无损检测技术。

通过将超声波作用于被检测材料上,探测材料中的缺陷、裂纹、气孔等问题。

此外,超声波还可以用来改善材料的物理性质,例如在焊接时使用超声波对焊接点进行焊接,通过在材料内部产生震动,使得两个焊接点之间形成密合性更好的结合。

超声波对材料的影响超声波的振动作用可以影响材料结构和性能,主要表现为以下四个方面:1、强化金属材料强度超声波可以改善金属晶界、晶粒尺寸等性质,从而提高金属的强度和硬度。

研究表明,超声波淬火处理后的铝材,其强度、延展性等物理性能均得到增强。

2、改善塑性材料的研磨效率超声波可以在研磨时产生震动,从而提高材料的研磨效率。

研究结果表明,在超声波辅助下进行研磨,具有更短的研磨时间、更高的研磨精度和更低的研磨力。

3、降低塑性材料的冷加工硬化超声波可以削弱材料的冷加工硬化,从而降低材料变形所需的力量。

研究表明,超声波循环拉伸处理能够有效地使铝材中的冷加工硬化程度得到降低。

4、改善电极材料的性能超声波可以改善电极材料的结构和表面特性。

例如,在超声波辅助下进行酸洗,可以使电极材料表面得到更好的清洁,从而提高电极的性能。

总之,超声波已经成为材料研究领域中不可缺少的工具。

超声法表征高密度聚乙烯的PVT和熔融过程

赵洋;王克俭

【期刊名称】《高分子材料科学与工程》

【年(卷),期】2012(28)11

【摘要】采用研制的压力-体积-温度(PVT)-超声波同步检测装置,表征了高密度聚乙烯的超声波传递特性和比容。

实验表明,检测超声波信号的衰减系数和声速能够连续分析高密度聚乙烯(HDPE)的熔融过程、熔点和固熔两态PVT。

进一步,对声速和比容实验数据直接拟合及分析得出三组定量二者关系的方程(组),均能很好地描述声速和比容之间的函数关系,这为在线检测提供了理论依据,可分析压力对材料热学性能、绝热压缩性的影响。

【总页数】4页(P121-124)

【关键词】超声波;压力-体积-温度;同步检测;高密度聚乙烯

【作者】赵洋;王克俭

【作者单位】北京化工大学塑料机械及工程研究所有机无机复合材料国家重点实验室,北京100029

【正文语种】中文

【中图分类】TB551

【相关文献】

1.自增强高密度聚乙烯/超高分子量聚乙烯复合材料制备与表征 [J], 张斌;周科朝;朱武;黄苏萍

2.淤浆法高密度聚乙烯工业生产过程中的物料衡算 [J], 赵建国;王子镐;裴永昕;魏寿彭

3.淤浆法高密度聚乙烯生产过程中牌号切换的优化 [J], 马宏伟

4.聚丙烯和聚乙烯熔融过程的超声波扫描热学分析 [J], 郭冰;王克俭

5.超声法表征天然橡胶的PVT特性 [J], 程丽华;王克俭;刘力;张立群

因版权原因,仅展示原文概要,查看原文内容请购买。

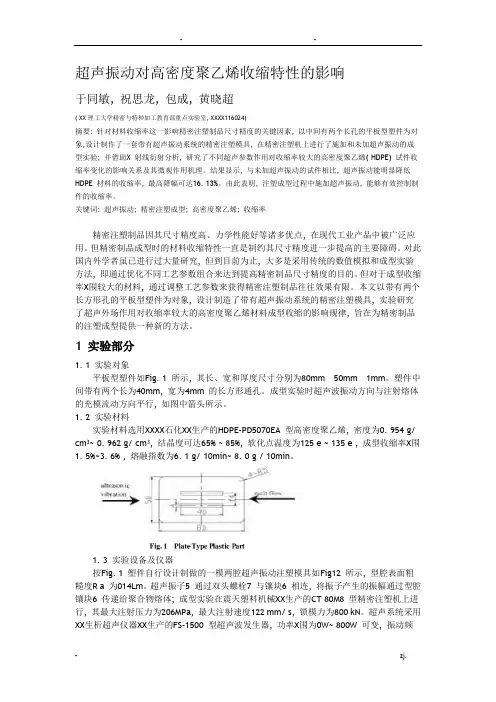

超声振动对高密度聚乙烯收缩特性的影响于同敏, 祝思龙, 包成, 黄晓超( XX理工大学精密与特种加工教育部重点实验室, XXXX116024)摘要: 针对材料收缩率这一影响精密注塑制品尺寸精度的关键因素, 以中间有两个长孔的平板型塑件为对象,设计制作了一套带有超声振动系统的精密注塑模具, 在精密注塑机上进行了施加和未加超声振动的成型实验; 并借助X 射线衍射分析, 研究了不同超声参数作用对收缩率较大的高密度聚乙烯( HDPE) 试件收缩率变化的影响关系及其微观作用机理。

结果显示, 与未加超声振动的试件相比, 超声振动能明显降低HDPE 材料的收缩率, 最高降幅可达16. 13%。

由此表明, 注塑成型过程中施加超声振动, 能够有效控制制件的收缩率。

关键词: 超声振动; 精密注塑成型; 高密度聚乙烯; 收缩率精密注塑制品因其尺寸精度高、力学性能好等诸多优点, 在现代工业产品中被广泛应用。

但精密制品成型时的材料收缩特性一直是制约其尺寸精度进一步提高的主要障碍。

对此国内外学者虽已进行过大量研究, 但到目前为止, 大多是采用传统的数值模拟和成型实验方法, 即通过优化不同工艺参数组合来达到提高精密制品尺寸精度的目的。

但对于成型收缩率X围较大的材料, 通过调整工艺参数来获得精密注塑制品往往效果有限。

本文以带有两个长方形孔的平板型塑件为对象, 设计制造了带有超声振动系统的精密注塑模具, 实验研究了超声外场作用对收缩率较大的高密度聚乙烯材料成型收缩的影响规律, 旨在为精密制品的注塑成型提供一种新的方法。

1 实验部分1. 1 实验对象平板型塑件如Fig. 1 所示, 其长、宽和厚度尺寸分别为80mm 50mm 1mm。

塑件中间带有两个长为40mm, 宽为4mm 的长方形通孔。

成型实验时超声波振动方向与注射熔体的充模流动方向平行, 如图中箭头所示。

1. 2 实验材料实验材料选用XXXX石化XX生产的HDPE-PD5070EA 型高密度聚乙烯, 密度为0. 954 g/ cm3~ 0. 962 g/ cm3, 结晶度可达65% ~ 85%, 软化点温度为125 e ~ 135 e , 成型收缩率X围1. 5%~3. 6% , 熔融指数为6. 1 g/ 10min~ 8. 0 g / 10min。

利用超声波处理技术提高材料性能的研究随着科技的发展,利用高新技术的手段来改进材料性能正成为人们的趋势。

而在其中,利用超声波处理技术是一个非常有前途的领域。

本文将会从超声波处理技术的原理和特点、超声波处理技术的应用领域以及超声波对材料性能的影响等方面对其研究进行探讨。

一、超声波处理技术的原理和特点超声波是指频率大于20kHz的机械波。

它是通过压电效应产生的,将电能转化为震荡能,并传递到受试物上产生纵向振动。

超声波可以使受试物内部的分子发生剧烈振动,在频繁的振动中使分子间的化学键发生断裂和形变,因此,超声波具有一定的诱导作用。

超声波也具有抗结垢、清洗、混合、分散、组装等作用。

超声波处理技术的主要特点包括:1. 非热处理超声波处理是一种非热处理方法,因为它主要是通过机械振动作用于试样,与传统的热处理方法相比,不会对试样的热敏性造成影响,对试样的质量变化影响相对较小。

2. 温和处理超声波处理的过程是温和的,在处理过程中,试样不易过热,在保证试样质量的同时也可以保证试样的结构变化。

3. 通用性超声波处理技术的应用很广泛,不仅适用于金属材料、高分子材料等,还适用于生物学、医学、食品等领域。

并且,它与其他技术相比,容易与现有的技术相结合。

二、超声波处理技术的应用领域超声波处理技术的应用领域主要包括:1. 金属材料的加工超声波在金属材料的加工过程中可以起到一定的作用,在焊接、切割、粗磨、拼接等过程中,通过超声波振动使试样的表面变得更加平滑,从而提高产品的表面质量。

2. 高聚物材料的改性高聚物材料是指分子量高、重量大且含有大量成分的材料。

在高聚物材料的改性过程中,可以添加适量的增容剂和催化剂,通过超声波振动使增容剂更好地分散在材料内部,提高材料的加工性能,从而使材料的性能得到改进。

3. 陶瓷材料的制备陶瓷材料制备的过程中,可以添加适量的超声波处理剂,通过超声波振动使化学反应更加完全,从而提高陶瓷制品的力学性能和耐久性。

高密度聚乙烯装置乙烯及回收压缩机管道振动分析及消振措施摘要HDPE装置乙烯及回收压缩机型式皆为往复式压缩机,在初期开车运行期间,其出入口管道振动较大,影响到设备的正常运行,通过分析引起往复式压缩机气体管道振动的原因并找出了消振方法,解决了问题,保证装置的正常生产运行。

关键词往复式压缩机;管道振动;消振方法;振动分析乙烯压缩机为沈阳远大压缩机厂制造,型号为2D32-21.5/29-51,输送介质为乙烯原料气,该压缩机为反应器乙烯原料气增压设备,界区乙烯压力为2.7~3.0Mpa通过压缩机增压之后为5.0~5.2Mpa,从而使其进入反应器参加反应。

低压溶剂回收压缩机为天华化工机械及自动化研究设计院设计,无锡压缩机股份有限公司制造,型号为ZW-71.43/0.23~16型四列双作用往复迷宫压缩机。

该压缩机是国产化重点攻关项目,该种型号机型是我国首台应用于聚烯烃装置的压缩机。

该压缩机负责HDPE装置低压溶剂(主要成分为异丁烷)回收的任务。

如果压缩机发生故障,那么HDPE装置面临着停车危险。

从以上能看出乙烯、低压溶剂回收压缩机为HDPE装置的关键设备。

但是在开车生产的过程中发现这两台压缩机出入口管道振动剧烈,尤其以乙烯压缩机为最。

这种情况威胁装置的正常安全生产,必须采取措施有效降低其振动烈度。

1乙烯、低压溶剂回收压缩机管道振动的基本原因1.1 现场情况在2009年12月15日HDPE装置第一次开车成功之后,发现乙烯压缩机出入口气体管道振动剧烈,振幅最大处达到X:18.6mm Y:6.2mm Z:7.6mm;低压溶剂回收压缩机在一级出口之后振动增大,二级缓冲罐出口到气动阀XXV-50040之间振动最为剧烈,最大振幅为12.3mm。

在生产运行当中曾经多次因为管道振动过大而造成管道疲劳断裂。

在设备实际运行当中引起往复式压缩机出入口管道的原因多种多样,总体来分有以下几点。

1.2 气流脉动往复式压缩机的工作特点是吸、排气流呈间歇性和周期性,这种特性就不可避免的要激发出入口管道内的介质呈脉动状态,使管道内介质参数,随位置及时间作周期性变化,这种现象称为气流脉动。

频率对高密度聚乙烯电树老化特性的影响周远翔,聂 琼,邢晓亮,王云杉,王宁华,梁曦东,关志成(清华大学电力系统及发电设备控制和仿真国家重点实验室,北京100084)摘 要:为了解频率对高密度聚乙烯电树老化特性的影响,在50Hz ~90k Hz 较宽频率范围的交流电压作用下,研究了冰水淬火高密度聚乙烯(HDPE )薄膜的电树老化特性。

结果表明,频率对电树起始形态具有重要的影响,随着电压频率的升高,树枝型电树的起始几率逐渐降低,丛状型电树的起始几率逐渐升高,电树逐渐由树枝型起始为主向丛状型起始为主转变,树干型和直击型为高频下所特有的电树起始形态。

随着电树的生长,电树形态存在转换的可能,低频下,起始占主导的树枝型电树向丛状和树干型转变;高频下,起始占主导的丛状型电树则极易转变为树干和击穿型,导致绝缘的破坏。

电树的发展可分为起始、滞长、生长和击穿期4个阶段。

频率的提高加快了电树的发展速度且减少了电树的发展阶段,使发生击穿的几率大为增加。

关键词:频率;聚乙烯;电树枝;电树形态;转换;生长阶段中图分类号:TM201.4文献标志码:A 文章编号:100326520(2008)022*******基金资助项目:教育部新世纪优秀人才支持计划(NCET 20420095);春晖计划回国基金;清华大学校基础基金(J C2001020)。

Project Supported by Program for New Century Excellent Tal 2ent s in University (NCET 20420095),Chunhui Project of t he Minist ry of Education and Basic Foundation of Tsinghua University Coded (J C2001020).E ffect of Frequency on Electrical T reeing Characteristicsof High 2density PolyethyleneZHOU Yuan 2xiang ,N IE Qiong ,XIN G Xiao 2liang ,WAN G Yun 2shan ,WAN G Ning 2hua ,L IAN G Xi 2dong ,GUAN Zhi 2cheng(State Key Lab of Co nt rol and Simulation of Power Systems and Generation Equip ment s ,Dept of Elect rical Engineering ,Tsinghua University ,Beijing 100084,China )Abstract :The characteristics of electrical treeing in ice 2water quenched high 2density polyethylene (HDPE )film un 2der AC voltage of different frequency ranging f rom 50Hz to 90k Hz was studied.The electrical treeing experiments are carried out at room 2temperature.The processes of electrical treeing during the experiment are observed via a dig 2ital micro 2observing system.It was found that under different frequency of applied voltage the initiation shape of e 2lectrical tree was different ,it means the different mechanisms of electrical tree initiation.There are 4kinds of trees in inception period :branch tree ,trunk tree ,bush tree and breakdown tree.Trunk tree and breakdown tree with high initiation speeds are special kinds appearing in high f requency (HF ).The branch tree is the primary shape in the range of low f requency ,while the bush tree is the primary shape in the range of HF.With the increase of f re 2quency ,the occurrence ratio of branch tree decreases ,while the occurrence ratio of bush tree increases.It was also shown that as the propagation of electrical tree ,the conversion of tree shape is strongly affected by the frequency.The electrical tree usually has a simple shape and rarely changes under low frequency in one hour or more.Howev 2er ,in the case of a higher frequency ,the electrical tree shape changes more f requently and has a large probability to breakdown.The result also showed that there were 4steps in the electrical tree propagating process :initiation step ,stagnation step ,growth step and breakdown step.Under the same voltage ,high frequency could accelerate the elec 2trical tree propagation.Higher f requency could speed up the tree growing and increase the probability of breakdown caused by electrical tree.The influence of frequency on material polarization process ,fatigue and thermo effect were considered as the main causes of the experiment results.The more serious destruction caused by high f requency elec 2trical treeing degradation can well explain the reason of insulation premature inactivation in mid 2frequency or high 2frequency electrical equipment.K ey w ords :frequency ;polyethylene ;electrical tree ;electrical tree shape ;conversion ;step of propagation0 引 言近年来,各种中高频的电力电子设备在电力系统等领域得到了日益广泛的应用,与此同时也对绝缘材料的性能提出了新的考验。

第30卷第1期高分子材料科学与工程Vol .30,No .1 2014年1月POLYMER MA TERIALS SCIENCE AND ENGINEERINGJan .2014超声场对高密聚乙烯/硫酸钙复合材料混炼过程和性能的影响洪 敏,谢林生,马玉录,李 果,罗日萍,陈 欣,叶云和(华东理工大学机械与动力工程学院,上海200237)摘要:首次在双转子连续混炼过程中引入超声场作用,利用自行设计的超声混炼加工一体化设备制备了高密度聚乙烯/硫酸钙(HDPE /CaSO 4)复合材料。

通过差示扫描量热(DSC )分析、旋转流变仪、扫描电子显微镜(SEM )、万能拉伸试验仪,研究了超声功率对于复合材料晶体结构、流变性能、分散相的分散程度以及力学性能的影响。

研究发现,在超声功率为0W ~180W 的范围内,结晶度随超声功率的增加而增大,当超声功率为270W 时,结晶度有降低;超声作用有效地改善了CaSO 4颗粒的团聚现象,使其在HDPE 基体中分布更加均匀,提高了HDPE /CaSO 4复合材料的力学性能,当超声功率为180W 时,其综合力学性能最优,拉伸强度、断裂强度及断裂伸长率分别提高了10.5%、21.7%、8.4%;超声作用有效地降低了HDP E /CaSO 4复合材料的黏度,当超声功率为90W 时,其黏度下降程度最大,超声场有效的改善了其加工性能。

关键词:混炼;超声场;复合材料;高密度聚乙烯中图分类号:T Q 325.1+2 文献标识码:A 文章编号:1000-7555(2014)01-0091-05收稿日期:2013-01-23基金项目:国家自然科学基金资助项目(51273065)通讯联系人:马玉录,主要从事化工机械和复合材料加工方法的研究,E -mail :myl @ecust .edu .cn 在聚合物加工过程中引入超声作用已成为研究的热点,超声场以其独特的振动效果引起了国内外众多专家学者的关注,并做了深入的研究。

超声波与引发剂结合制备高熔体强度聚乙烯宋敏驹;何雪莲;刘柏平【摘要】采用超声辐照方法制备了高熔体强度聚乙烯,研究了不同超声条件对相对分子质量分布呈双峰(简称双峰)的高密度聚乙烯(HDPE)分子链结构及性能的影响,并成功制备了高熔体强度聚乙烯.结果表明:延长超声时间可以增加双峰HDPE链缠结程度,但导致部分聚乙烯降解,降低了熔体强度.超声过程中加入微量自由基引发剂过氧化二异丙苯有效地提高了双峰HDPE分子链缠结程度和长链支化结构含量,从而极大提高了双峰HDPE的熔体强度并保留了HDPE优异的力学性能.【期刊名称】《合成树脂及塑料》【年(卷),期】2016(033)001【总页数】6页(P32-36,52)【关键词】聚乙烯;高熔体强度;超声辐照;长链支化【作者】宋敏驹;何雪莲;刘柏平【作者单位】华东理工大学化学工程联合国家重点实验室,上海市200237;华东理工大学化学工程联合国家重点实验室,上海市200237;华东理工大学化学工程联合国家重点实验室,上海市200237【正文语种】中文【中图分类】TQ325.1+2聚乙烯是五大通用塑料之一,由于其优异的物理性能、耐腐蚀性、耐化学品性、抗蠕变性能等,应用范围日益广泛。

尤其是高熔体强度聚乙烯,因其良好的加工性能和韧性,在薄膜吹塑、材料发泡等高端领域有着广泛的应用。

通常,提高聚乙烯熔体强度的方法主要有增宽相对分子质量分布、提高聚合物平均相对分子质量以及引入长链支化结构等。

前两种方法只能单纯地提高聚乙烯的熔体强度。

具有长链支化结构的聚乙烯,既有较高的熔体强度,又有良好的剪切变稀效果,可改善材料加工性能,有非常重要的工业应用意义。

目前长链支化聚乙烯可以通过反应器聚合法、辐照交联法、反应接枝法等实现。

反应器聚合法能有效地生产长链支化聚乙烯[1-3],但是需要挑选合适的催化剂以及精确的催化控制技术;辐照交联法[4]不仅能得到含有长链支化结构的聚合物,其产品的相对分子质量也能实现双峰分布,但是成本较高;反应接枝法操作简单,且成本低廉,适合工业化生产,有很大的发展空间,但目前的方法需要引入较多反应单体及引发剂,对基体性能有一定程度的影响。

超声振动对高密度聚乙烯收缩特性的影响于同敏, 祝思龙, 包成, 黄晓超( XX理工大学精密与特种加工教育部重点实验室, XXXX116024)摘要: 针对材料收缩率这一影响精密注塑制品尺寸精度的关键因素, 以中间有两个长孔的平板型塑件为对象,设计制作了一套带有超声振动系统的精密注塑模具, 在精密注塑机上进行了施加和未加超声振动的成型实验; 并借助X 射线衍射分析, 研究了不同超声参数作用对收缩率较大的高密度聚乙烯( HDPE) 试件收缩率变化的影响关系及其微观作用机理。

结果显示, 与未加超声振动的试件相比, 超声振动能明显降低HDPE 材料的收缩率, 最高降幅可达16. 13%。

由此表明, 注塑成型过程中施加超声振动, 能够有效控制制件的收缩率。

关键词: 超声振动; 精密注塑成型; 高密度聚乙烯; 收缩率精密注塑制品因其尺寸精度高、力学性能好等诸多优点, 在现代工业产品中被广泛应用。

但精密制品成型时的材料收缩特性一直是制约其尺寸精度进一步提高的主要障碍。

对此国内外学者虽已进行过大量研究, 但到目前为止, 大多是采用传统的数值模拟和成型实验方法, 即通过优化不同工艺参数组合来达到提高精密制品尺寸精度的目的。

但对于成型收缩率X围较大的材料, 通过调整工艺参数来获得精密注塑制品往往效果有限。

本文以带有两个长方形孔的平板型塑件为对象, 设计制造了带有超声振动系统的精密注塑模具, 实验研究了超声外场作用对收缩率较大的高密度聚乙烯材料成型收缩的影响规律, 旨在为精密制品的注塑成型提供一种新的方法。

1 实验部分1. 1 实验对象平板型塑件如Fig. 1 所示, 其长、宽和厚度尺寸分别为80mm 50mm 1mm。

塑件中间带有两个长为40mm, 宽为4mm 的长方形通孔。

成型实验时超声波振动方向与注射熔体的充模流动方向平行, 如图中箭头所示。

1. 2 实验材料实验材料选用XXXX石化XX生产的HDPE-PD5070EA 型高密度聚乙烯, 密度为0. 954 g/ cm3~ 0. 962 g/ cm3, 结晶度可达65% ~ 85%, 软化点温度为125 e ~ 135 e , 成型收缩率X围1. 5%~3. 6% , 熔融指数为6. 1 g/ 10min~ 8. 0 g / 10min。

1. 3 实验设备及仪器按Fig. 1 塑件自行设计制做的一模两腔超声振动注塑模具如Fig12 所示, 型腔表面粗糙度R a 为014Lm。

超声振子5 通过双头螺栓7 与镶块6 相连, 将振子产生的振幅通过型腔镶块6 传递给聚合物熔体; 成型实验在震天塑料机械XX生产的CT 80M8 型精密注塑机上进行, 其最大注射压力为206MPa, 最大注射速度122 mm/ s, 锁模力为800 kN。

超声系统采用XX生析超声仪器XX生产的FS-1500 型超声波发生器, 功率X围为0W~ 800W 可变, 振动频率为19. 00 kHz~ 20. 00 kHz 连续可调; 试件内部结构观测分析采用日本理学电机株式会社的D/ Max 2400型X射线衍射仪; 塑件尺寸测量采用分辨力为0101 mm 数显游标卡尺。

1. 4 实验方法及工艺条件首先用Fig. 2 所示的模具进行不加超声振动的注塑成型实验, 以获得成型合格试件的注塑工艺参数。

然后以此工艺参数作为初始工艺条件, 进行在熔体注射和保压阶段施加超声振动的单因素注塑成型实验,以考察不同超声参数变化对试件收缩特性的影响。

不加超声振动实验获得的成型合格制件的初始工艺条件为, 注射压力56MPa, 注射速度36mm/ s, 保压压力14MPa, 保压时间015s, 料筒温度180 e , 模具温度30e 。

单因素超声振动注塑成型实验的超声参数变化值如Tab11 所示。

实验前先将HDPE 粒料置于60 e 烘箱中烘干1 h。

Fig. 2 Assembly Drawing of Ultrasonic Vibration Preci se InjectionMould1: the moving mould clamping plate; 2: seat pad; 3: pushbar; 4: insert; 5: ult rason ic vibt rat or and transducer; 6: insertblock; 7: stud; 8: fixed mould plat e; 9: the f ixed mouldclamping plate; 10: hexagon bolt; 11: sprue bush; 12: locatingring; 13: nozzle; 14: moving mould plat e; 15: base plate;16: support plat e; 17: piller; 18: eject or ret ainer plat e; 19:stripper plat e实验时, 在每组工艺参数达到稳定状态后, 选取10 个试件存放于密封干燥处, 1 周后用数显游标卡尺测量其平行于超声振动方向的尺寸, 并取其平均值计算收缩率。

同时对施加超声振动和未加超声振动的试件进行XRD 分析。

2 结果与讨论2. 1 超声频率对HDPE 收缩率的影响当超声功率恒定为500W 时, 实验得到的超声频率变化对HDPE 试件收缩率影响的关系曲线如Fig. 3所示。

Fig. 3 Effect of Ultrasonic Frequency on Shrinkage of HDPE由图可见, 虽然注塑工艺条件仍保持为未加超声振动时的初始工艺参数值不变, 但试件收缩率却随着超声频率的增加而呈先快后慢的下降趋势; 即在超声频率小于19136kHz 时, 其收缩率从未加超声振动时的最大收缩率2. 79%, 快速下降到频率为19136kHz时的2. 40% , 降幅达13. 98%; 而当频率超过19136kHz时, 其收缩率则从2. 40% 缓慢降低至频率为19192kHz时的2. 34% , 降幅只有2. 15% 。

分析认为超声低频较低时, 随着超声频率的增加, 熔体媒质吸收的声波能量也在不断增多; 逐渐增加的外场能量使大分子链段的活动能力增强, 也使相互缠结的大分子更加容易滑脱解缠, 分子间的作用力减弱, 取向程度增加, 宏观上则表现为熔体的黏度和流动阻力减小, 这更有利于发挥注射压力的功效。

由于不断增强的高频超声振动剪切力场作用, 干扰了HDPE 大分子正常结晶结构的形成, 致使其制品内部的晶体结构数量不断减少, 与未加超声振动的试件相比其结晶度明显降低, 因此其收缩率随超声频率的增加而快速下降; 而当超声频率进一步增加时, 较高的超声能量和剪切力场作用, 严重破坏了HDPE 大分子的结晶成核条件, 使其制品内部的结晶度进一步下降, 因此其收缩率也继续减小; 但在这一过程中, 较高的超声能量和剪切力场作用, 也使大分子的取向和解取向作用增大, 解取向的结果使已取向了的大分子链重新回复到卷曲状态, 致使其收缩率增大;而结晶度下降引起的收缩减小和解取向引起的收缩率增加, 两者耦合作用的结果使其收缩率缓慢下降。

相对于未加超声振动的试件, 其收缩率值仍下降了0. 45%, 降幅达16. 13%。

由此可见, 超声振动注塑成型中, 改变超声频率能有效降低制品收缩率, 但当超声频率超过某一数值时, 继续增加超声频率, 对减小收缩率的贡献则十分有限, 过高的频率还会导致成型材料的降解。

为进一步揭示超声振动对HDPE 收缩率的影响,采用XRD 方法对施加超声振动和未施加超声振动的制品进行测试分析, 其结果如Fig14 所示。

图中0 kHz的衍射曲线即为未加超声振动时的测试结果。

施加超声振动时在( 110) 和( 020) 晶面的衍射峰强明显高于未加超声振动的峰强, 且在2H为21. 5b处的结晶衍射峰尤为高尖, 表明HDPE 材料具有较高的结晶度。

同时超声作用使其晶面的分子链排列规整, 晶粒沿( 110)和( 020) 晶面的取向能力得到增强, 进而产生择优取向。

而对于( 200) 晶面, 施加超声振动时的晶体衍射峰强明显低于未加超声振动时的峰强, 这表明超声振动对该晶面的分子取向具有抑制作用。

Fig. 4 XRD Di ffraction Patterns of HDPE Parts Under the DifferentUl trasonic Frequency利用JADE 软件计算XRD 衍射图谱得到不同频率下的结晶度数值如Tab12 所示。

表中数据显示随着超声频率的增加, HDPE 的结晶度逐渐减小, 当超声频率增加到19192kHz 时, 其结晶度为62. 35% , 比未加超声振动时的结晶度下降了11. 73% , 从而进一步说明超声振动引起的结晶度下降是HDPE 制品收缩率减小的主要因素。

2. 2 超声功率对HDPE 收缩率的影响超声频率不变时, 改变超声功率测得的试件收缩率变化曲线如Fig15 所示。

实验的超声频率恒为19150kHz。

由图可见, HDPE 试件收缩率随超声功率增加而呈先下降后上升的变化规律。

同样利用JADE软件计算XRD 衍射图谱得到的超声功率变化对HDPE 材料结晶度影响的结果数据, 如Tab3 所示。

由Fig. 5 曲线及Tab. 3 的数据可见, 与未加超声振动的试件相比, 超声功率由0W逐渐增加到600W时,HDPE 试件的收缩率与结晶度均随超声功率的增大而逐渐减小。

且在超声功率为600W时, 其收缩率值由未加超声振动时的2. 79%, 下降到最小值2. 36% , 降幅达15. 41%。

其结晶度也由未加超声振动时的74. 08%,减小到66. 75% 。

当超声功率超过600W时, 随着功率的增加, 超声能量越来越强, 振子端面的振动幅度越来越大, 强烈的超声剪切力场作用不仅破坏了大分子的结晶成核条件, 使其结晶度下降, 也会使已生长为较大的晶粒受到破坏而碎裂成细小晶粒。

但同时这些碎裂的细小晶粒又可重新成为新的结晶生长点, 产生再次结晶, 使结晶度增加。

同样较高的超声能量也使大分子的取向与解取向竞争作用加剧。

由结晶度下降引起的收缩减小和解取向作用导致的收缩增加, 以及碎裂的细小晶粒的再次结晶等多因素综合竞争作用的结果, 使得试件的收缩率由功率600W 时的最小值2. 36%, 逐渐缓慢上升到800W时的2. 40%。

可见超声频率一定时, 在一定X围内改变超声功率可使试件收缩率下降, 但当超声功率超过600W时, 其收缩率又继续增加, 同时材料的结晶度也由最低值的66. 75% 逐渐回升到67. 40% 。