软管扣压工艺

- 格式:doc

- 大小:26.00 KB

- 文档页数:1

软管扣压机安全操作规程1综合说明1.1该装置为扣压软管专业之用,只供受过专业培训的专业人员操作,操作人员应了解此装置在运转时的危险性!1.2模具的开度应比软管外径大6mm,以便把软管放入模具内扣压,因此在换模具与扣压装置时必须按操作规程及以下注意事项进行:1.2.1机器运行时严禁将手放入模具内;1.2.2当机器运行时,手应尽量远离扣压处以免伤手;1.2.3正常工作期间不得随意触动任何按钮;1.2.4非专业电气操作人员不得拆开配电盒:高压、危险;1.2.5当用快换工具换模具时,应握住工具,以保证手没有伸到模具中。

2操作控制2.1起动、卸载装置用来起动和停止电机;2.2按下扣压按钮,模具将收缩到预先设置的扣压直径;2.3回缩按钮,当按此按钮时,模具将回缩到最大位置;2.4扣压直径刻度盘,用于调整扣压后的最终尺寸;2.5模具范围表格,每一模具都有一个扣压直径范围的调整值。

3测试装置运动控制3.1起动电机;3.2设置扣压直径刻度到0.0;3.3第一次扣压时,缸体中的气体使模具无规则运动,需使电机运动几分钟后才会达到均匀的运动;3.4为避免事故,应保证模具间无其他杂物;3.5如果模具没有任何方向的移动,电机转向错误,应改换两相电源。

4模具的选择只能使用扣压机所带的原装模具,而且只有符合用户技术参数的装置才适用此扣压直径,每个模具都有自己的扣压直径范围。

只能按正确的模具进行扣压,才能保证尽可能好的扣压效果。

扣压直径标在每个模具上,除标准模具外,还有特殊范围的模具。

我公司所用模具型号及参数见下表(扣压机上有相同表格)模具型号 收拢后内径 模块长度 内径变化范围 备注 14# Ф14 55 Ф14-1616# Ф16 55 Ф16-1919# Ф19 55 Ф19-2323# Ф23 55 Ф23-2727# Ф27 70 Ф27-3131# Ф31 70 Ф31-3636# Ф36 75 Ф36-4141# Ф41 75 Ф41-4747# Ф47 85 Ф47-545模具的安装用一个快换工具能很快的将模具装在主模具内。

工业软管总成扣压结构及扣压工艺工业软管总成扣压结构和扣压工艺,听着有点复杂是不是?别担心,今天咱们就来聊聊这个话题,轻松愉快地解开这个谜团。

说白了,工业软管就是我们生活中常见的那些橡胶管、钢丝管,它们可不简单,背后有一套非常考究的制作工艺,特别是在扣压这一步骤上。

如果你现在有些迷糊,那也不怪你,毕竟这可是专业性极强的一个环节,稍不留神就可能出错。

不过,放心吧,今天我就带你轻松搞懂这件事。

你得知道什么是“扣压”这个工艺。

简单来说,扣压就是将管材和接头固定在一起的一种方法。

这个扣压的过程,可不是随随便便把两根管子捏在一起那么简单,它需要通过机械设备来施加压力,把管子和接头牢牢地结合在一起,确保它们之间没有任何松动。

这一过程的好坏,直接影响到软管总成的质量。

如果扣压做得不合格,管子和接头就可能在使用过程中分离,甚至泄漏,严重时还会导致设备故障,给生产带来大麻烦。

所以说,这个小小的扣压工艺,看似不起眼,却承载着大大的责任。

扣压工艺的关键在于“结构”。

如果说软管是一个“身体”,那扣压结构就是它的“骨架”。

扣压结构设计得好,才能确保软管和接头之间的连接稳固,不容易出问题。

一般来说,扣压结构由两个主要部分组成,一个是软管本身,另一个是接头。

接头的形状和材质非常讲究,常见的有螺纹接头、卡箍接头、快速接头等,每种接头的设计都与软管的材质和工作环境密切相关。

而软管的外部,往往还会有一层保护套,防止外界因素的干扰,这样才能确保软管在长时间工作下也不容易老化,延长使用寿命。

咱们还得聊聊扣压设备。

像这种小细节,其实也是一个技术活。

现在的工业上,扣压机已经是智能化程度越来越高,操作起来也不再像以前那样麻烦了。

你看,现在的扣压机大多都是数字化控制,操作员只需要输入参数,机器就会自动完成扣压。

说实话,站在设备旁边,看着它一个个精确的动作,心里还真是佩服。

以前,那种手动操作的时代已经过去了,效率低不说,精度也难保证。

如今,机器都能做到“滴水不漏”,一丝不差,保证每个扣压过程都精准无误。

液压软管扣压要求标准一、引言液压软管扣压是液压系统中一项关键的工艺,其质量直接关系到液压系统的安全和稳定运行。

为确保液压软管扣压的质量,制定了一系列的标准和要求。

本文将详细阐述液压软管扣压要求标准的内容,以指导相关行业的生产和操作。

二、液压软管扣压的基本信息液压软管:液压软管通常由橡胶、塑料或金属编织层等材料制成,用于输送液压油或其他液体介质。

扣压:液压软管的两端通常通过扣压技术与管接头连接,以确保密封性和连接牢固。

液压系统:液压软管广泛应用于液压系统,包括工业机械、建筑机械、船舶等领域。

三、液压软管扣压要求标准的内容设计标准:液压软管扣压的设计应符合国家或行业相关标准,包括软管尺寸、材料选择、强度等方面的设计要求。

材料标准:扣压部分所用的金属、橡胶等材料应符合相应的材料标准,确保其耐腐蚀、耐磨损等性能。

尺寸要求:液压软管扣压的尺寸应符合设计图纸和相关标准规定,确保扣压连接的准确性和可靠性。

压力要求:液压软管扣压应能够承受系统设计工作压力,并在额定压力下保持密封性能。

耐久性要求:液压软管扣压应具备良好的耐久性,能够在长时间、高频次的使用中保持稳定的连接性能。

密封性能:扣压连接应具备优良的密封性能,防止液体介质泄漏,确保系统的工作稳定性。

耐腐蚀要求:扣压连接的金属部分应具备良好的耐腐蚀性能,特别是在潮湿、酸碱环境中,防止扣压部分生锈或腐蚀。

安装和拆卸性能:扣压连接的安装和拆卸应方便、快捷,且不损伤软管和接头,确保系统维护更换的便利性。

标志和标签:液压软管扣压产品应标有生产厂家、生产日期、型号规格等标志和标签,以便进行质量追溯。

质量控制与检测:生产企业应建立完善的质量管理体系,对液压软管扣压进行全程控制和检测,确保产品的合格性。

环保要求:液压软管扣压生产应符合环保要求,避免使用有害物质,降低对环境的影响。

四、质量控制与检测原材料检测:对液压软管和扣压连接所用的原材料进行检测,确保其符合相应的标准和要求。

扣压式软管接头标准引言扣压式软管接头是一种广泛使用于管路连接的装配件。

它具有安装简便、密封可靠、耐压性能好等优点,在各个行业都得到了广泛应用。

本文将介绍扣压式软管接头的标准规范,包括设计标准、制造标准和应用标准等。

设计标准扣压式软管接头的设计需要遵循一定的标准,以确保其安全可靠、易于安装和维护。

以下是一些常见的设计标准:1.产品尺寸标准:扣压式软管接头的外观尺寸应符合相应的标准,以确保与其他管路组件的兼容性。

2.材料标准:扣压式软管接头所采用的材料应符合相关材料标准,以确保其具有足够的强度和耐腐蚀性能。

3.紧固件标准:扣压式软管接头中使用的螺纹、螺丝和螺母等紧固件应符合相应的标准,以确保其连接的可靠性。

制造标准扣压式软管接头的制造需要按照一定的标准进行,以确保产品的质量和性能。

以下是一些常见的制造标准:1.工艺标准:扣压式软管接头的制造工艺应符合相关标准,包括材料的加工、成型和组装等过程。

2.检测标准:扣压式软管接头在制造过程中需要进行各项检测,包括尺寸检测、强度检测和密封性能检测等,以确保产品质量。

3.包装标准:扣压式软管接头在制造完成后需要进行适当的包装,以防止在运输和储存过程中受到损坏。

应用标准扣压式软管接头在使用过程中需要满足一定的应用标准,以确保其正常运行和安全可靠。

以下是一些常见的应用标准:1.压力标准:扣压式软管接头在使用过程中需要承受一定的压力,其使用压力范围应符合相应的标准。

2.温度标准:扣压式软管接头在使用过程中需要承受一定的温度,其使用温度范围应符合相应的标准。

3.使用限制:扣压式软管接头在使用前需要了解其使用限制,如最大扭矩值、使用寿命等。

示例应用下面是一个示例应用场景,以便更好地理解扣压式软管接头的标准应用:场景:某工厂的输送管道需要连接两段软管,经过考察和测试,选择了扣压式软管接头进行连接。

设计标准:按照工程设计规范,选择了外径与软管尺寸相对应的扣压式软管接头。

制造标准:工厂选用符合标准的材料,采用标准化的制造工艺进行制造,并通过严格的检测保证产品质量。

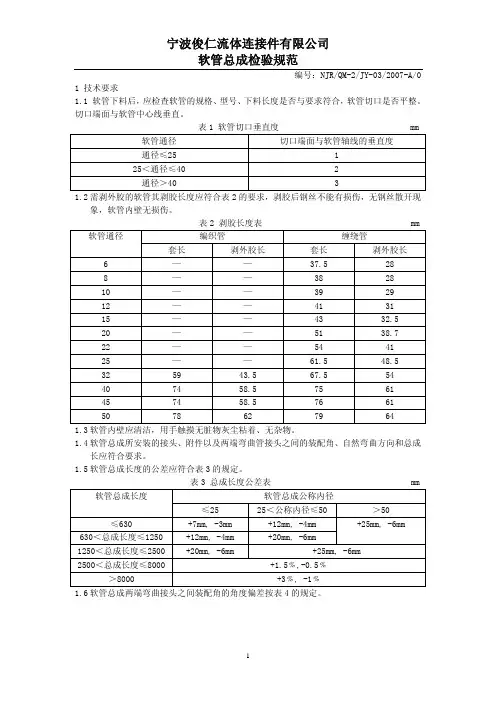

工艺文件文件编号GY-2014-003 文件名称液压软管扣压工艺产品型号名称通用工艺文件零部件图号编制标准审核批准有限公司2014年05 月29 日名称名称工艺共 4 页第 2 页JB/ZQ4427-86规定):表一附图表一:胶管内径mm 公称通径mm工作压力MPa 扣压长度l0(mm)剥胶长度l(mm)扣压直径D1(mm)ⅠⅡⅢⅠⅡⅢ5 4 21 37 45 18 12.5 156.3 6 20 35 40 27 22 17 18.7 20.58 8 17.5 30 33 27 22 19 20.7 22.510 10 16 28 31 27 22 21 22.7 24.512.5 10 14 25 27 31 25 25.2 23 29.516 15 10.5 20 22 31 25 28.2 31 32.519 20 9 16 18 35 28.5 31.2 3435.22 20 8 14 16 35 28.5 34.2 37 38.525 25 7 13 15 39 31.5 38.2 40 41.531.5 32 4.4 11 12 42 34.5 46.5 48 49.538 40 3.5 9 46 37.5 52.5 54 55.551 50 2.6 8 62 50 67 68.5 注:扣压直径表示接头外套扣压后直径;Ⅰ、Ⅱ、Ⅲ表示胶管的钢丝层层数。

4.2.4用压缩空气清洁软管内、外壁,用手擦拭管口及软管内、外管壁,应无明显可见的粉尘。

4.2.5根据任务单要求套上合适的接头。

在套接头前,应在软管上以白色记号笔标出插入深度的标记(插入深度应不小于扣压长度)。

接头套上后,检查软管是否套到位;扣压完毕,检查标记相对于接头是否移动、拔脱。

如发现扣压前后接头与标记的相对位置变化,表明扣压质量不合格,该总成不得使用。

4.3模具的选择编制标准标记处数更改文件号签字日期审核批准标记处数更改文件号签字日期审核批准附表1:液压软管扣压作业任务单附表2:软管压力试验记录表试验人:试验日期:。

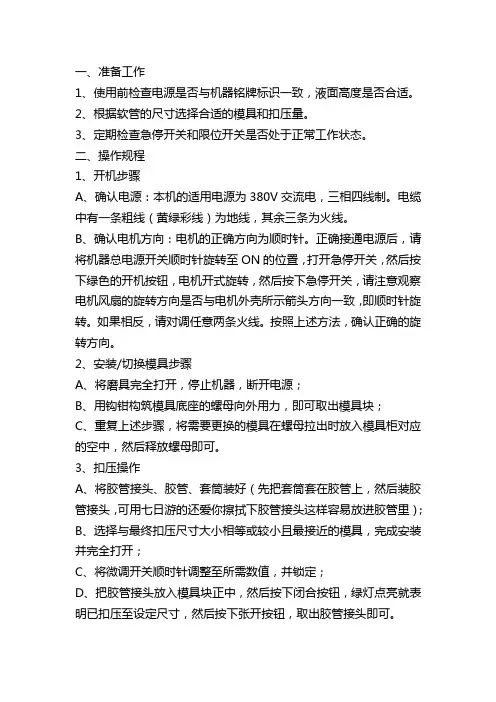

一、准备工作1、使用前检查电源是否与机器铭牌标识一致,液面高度是否合适。

2、根据软管的尺寸选择合适的模具和扣压量。

3、定期检查急停开关和限位开关是否处于正常工作状态。

二、操作规程1、开机步骤A、确认电源:本机的适用电源为380V交流电,三相四线制。

电缆中有一条粗线(黄绿彩线)为地线,其余三条为火线。

B、确认电机方向:电机的正确方向为顺时针。

正确接通电源后,请将机器总电源开关顺时针旋转至ON的位置,打开急停开关,然后按下绿色的开机按钮,电机开式旋转,然后按下急停开关,请注意观察电机风扇的旋转方向是否与电机外壳所示箭头方向一致,即顺时针旋转。

如果相反,请对调任意两条火线。

按照上述方法,确认正确的旋转方向。

2、安装/切换模具步骤A、将磨具完全打开,停止机器,断开电源;B、用钩钳构筑模具底座的螺母向外用力,即可取出模具块;C、重复上述步骤,将需要更换的模具在螺母拉出时放入模具柜对应的空中,然后释放螺母即可。

3、扣压操作A、将胶管接头、胶管、套筒装好(先把套筒套在胶管上,然后装胶管接头,可用七日游的还爱你擦拭下胶管接头这样容易放进胶管里);B、选择与最终扣压尺寸大小相等或较小且最接近的模具,完成安装并完全打开;C、将微调开关顺时针调整至所需数值,并锁定;D、把胶管接头放入模具块正中,然后按下闭合按钮,绿灯点亮就表明已扣压至设定尺寸,然后按下张开按钮,取出胶管接头即可。

注意:要让套筒前端与模具前至少保持5mm距离,以保证套筒受压变形后不会对外突出变形E、实例:扣压最终扣压尺寸为Φ18mm的胶管。

首先选择Φ16mm 的模具安装,微调两为两者直径之差及2mm。

旋转面盘读数为20,及顺时针旋转微调开关至对应的数值。

最后把胶管接头放在模具块正中,,按下闭合按钮知道指示灯熄灭即可。

建议:考虑到不同扣压产品的变形量不同,为了达到更加准确的扣压外径,可事先以比最终扣压尺寸稍大的直径开始试扣并测量;逐渐缩小,直到准确为止。

软管接头扣压参数确定与验证随着新产品的开发,各种品牌软管的扣压组合都有可能会需要使用,它们的扣压参数就必须通过计算、验证,最终得出合理的数据。

为控制总成有效扣压,特制定以下扣压参确定、验证方法。

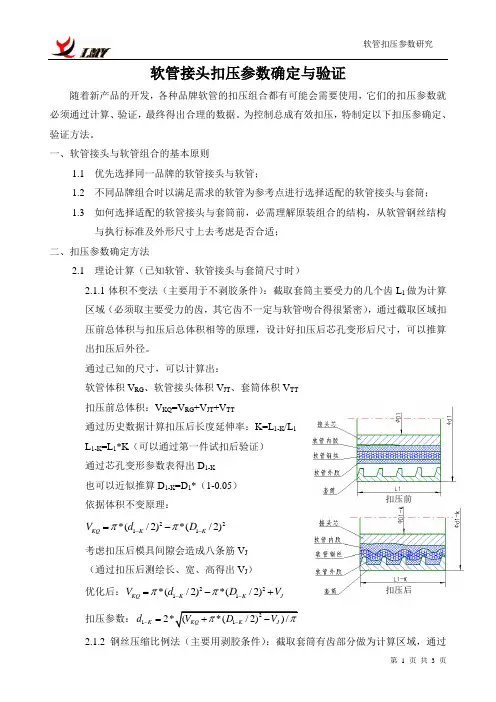

一、软管接头与软管组合的基本原则1.1 优先选择同一品牌的软管接头与软管;1.2 不同品牌组合时以满足需求的软管为参考点进行选择适配的软管接头与套筒; 1.3 如何选择适配的软管接头与套筒前,必需理解原装组合的结构,从软管钢丝结构与执行标准及外形尺寸上去考虑是否合适;二、扣压参数确定方法2.1 理论计算(已知软管、软管接头与套筒尺寸时)2.1.1体积不变法(主要用于不剥胶条件):截取套筒主要受力的几个齿L 1做为计算区域(必须取主要受力的齿,其它齿不一定与软管吻合得很紧密),通过截取区域扣压前总体积与扣压后总体积相等的原理,设计好扣压后芯孔变形后尺寸,可以推算出扣压后外径。

通过已知的尺寸,可以计算出:软管体积V RG 、软管接头体积V JT 、套筒体积V TT 扣压前总体积:V KQ =V RG +V JT +V TT通过历史数据计算扣压后长度延伸率:K=L 1-K /L 1 L 1-K =L 1*K (可以通过第一件试扣后验证) 通过芯孔变形参数表得出D 1-K 也可以近似推算D 1-K =D 1*(1-0.05) 依据体积不变原理:2211*(/2)*(/2)KQ K K V d D ππ--=-考虑扣压后模具间隙会造成八条筋V J (通过扣压后测绘长、宽、高得出V J ) 优化后:2211*(/2)*(/2)KQ K K J V d D V ππ--=-+扣压参数:12*K d -=2.1.2钢丝压缩比例法(主要用剥胶条件):截取套筒有齿部分做为计算区域,通过扣压前扣压后对扣压后情况分析,齿高在扣压前后难计 算且变化不大,因此以较容易计算的套筒 壁变形加齿高来计算扣压后齿尖的位置, 最终实现齿尖扣压到钢丝的一定压缩比。

橡胶软管压合工艺流程英文回答:Rubber hose compression process involves several steps to ensure the proper sealing and functionality of the hose. Let me walk you through the process.Firstly, the rubber hose is selected based on the specific requirements of the application. This includes considering factors such as the type of fluid or gas itwill carry, the operating temperature and pressure, and any specific industry standards that need to be met.Once the appropriate rubber hose is chosen, the next step is to prepare the hose ends for compression. This may involve trimming the ends to the desired length and removing any burrs or imperfections that could affect the sealing ability of the hose.Next, the hose ends are fitted with the necessaryfittings or connectors. These fittings can vary depending on the application and can include threaded connectors, barbed connectors, or quick-connect couplings. The fittings are securely attached to the hose ends to ensure a tight and leak-free connection.After the fittings are in place, the compression process begins. This is typically done using a hose crimping machine. The machine applies pressure to the hose ends, compressing them onto the fittings and creating a tight seal. The amount of pressure applied will depend on the specific hose and fitting combination, as well as the desired level of sealing.Once the compression process is complete, the hose assembly is inspected for any signs of leakage or defects. This may involve conducting a pressure test to ensure the integrity of the seal. If any issues are found, the hose assembly may need to be reworked or replaced.Overall, the rubber hose compression process is crucial for ensuring the reliable and safe operation of the hoseassembly. Proper selection of the hose, preparation of the ends, and careful compression are all essential steps in achieving a secure and leak-free connection.中文回答:橡胶软管的压合工艺流程包括几个步骤,以确保软管的密封和功能正常。

橡胶软管压合工艺流程一、橡胶软管的材料准备在进行软管压合工艺之前,首先需要准备好橡胶软管的材料。

通常情况下,橡胶软管的主要材料为橡胶和增强层。

橡胶的选择直接影响到软管的耐磨性、耐压能力和耐候性,因此需要根据软管的使用环境和要求选择合适的橡胶材料。

增强层则用于增加软管的耐压能力和抗拉强度,通常采用聚酯线或钢丝编织层。

二、软管的制备软管的制备是软管压合工艺的前提,其主要步骤包括橡胶混炼、挤出成型、定型和饰面处理等。

在橡胶混炼过程中,将橡胶和添加剂放入橡胶混炼机中进行搅拌和加热,直至混炼均匀并达到所需的硬度和强度。

随后,将混炼好的橡胶料挤出成型,形成软管的基本形状。

最后对软管进行定型和饰面处理,确保软管的外观和尺寸符合要求。

三、软管的预压合软管的预压合是软管压合工艺中的一个重要环节,其目的是将软管的橡胶材料压合到设定的形状和尺寸,以减少后续的压合工艺中的变形和弹性回缩。

在预压合过程中,通常采用模具和压力机将软管的两端固定在一个固定模具上,然后施加一定的压力和温度,将软管的橡胶材料压合成设定的形状和尺寸。

四、软管的压合软管的压合是软管制造过程中的关键步骤,其质量直接影响到软管的使用寿命和安全性。

在软管的压合过程中,通常采用模具和压力机将软管的两端固定在一个固定模具上,然后施加一定的压力和温度,将软管的橡胶材料压合成设定的形状和尺寸。

软管的压合过程需要控制好压力、温度和时间等参数,确保软管的橡胶材料能够充分填充模具和达到所需的硬度和密封性能。

五、软管的检测和质量控制软管压合工艺完成后,还需对软管进行检测和质量控制,确保软管的质量符合要求。

通常情况下,对软管的密封性能、耐压能力和外观等指标进行检测,以确保软管的使用效果和安全性。

同时,还需要对软管的生产过程进行质量控制,及时发现和纠正生产中的问题,提高软管的质量稳定性和生产效率。

总的来说,橡胶软管压合工艺流程需要综合考虑材料选用、制备、压合和质量控制等环节,确保软管的质量和性能符合要求。

压力软管施工工艺流程与注意事项下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!1. 引言压力软管在工程中扮演着重要的角色,其施工质量直接影响到工程的安全和稳定运行。

高压软管总成扣压技术的创新与研究作者:张军霞;滕卫;栾国玉来源:《价值工程》2010年第25期摘要: 通过改进内胶配方,把白炭黑用量调整为15份,内胶硬度提高,拉伸强度、扯断伸长率相对较高,回弹性也达到扣压时所要求的最佳状态;控制好软管接头装配精度,即扣压量的大小:磨胶的长度、坡度、骨架层要依据准确的壁厚进行适量的扣压。

从而达到提高高压软管总成扣压质量的目的。

Abstract:By the improvement of the rubber formulation, this paper adjusted the weight percent of the precipitated silica to 15 percent, which enhance the rubber hardness, and make tensile strength, elongation at break became relatively high ,the elasticity also achieve the best condition that required when withhold; control well the assembly precision of hose connector, that is the size of withheld amount : the length, gradient, skeleton layer of grinding plastic thickness must according to accurate thickness conduct an appropriate amount of withholding, so as to enhance the quality of high pressure hose assembly withholding.关键词: 扣压量;提高高压软管总成扣压质量;软管接头装配精度Key words: withholding the amount;improve the quality of high pressure hose assembly withholding;hose connector assembly accuracy中图分类号:TQ33 文献标识码:A文章编号:1006-4311(2010)25-0014-020引言高压橡胶软管总成广泛应用于矿山、冶金、化工等机械设备中,尤其是井下综采设备和工程机械使用更为普遍。

软管扣压工艺软管总成扣压工艺规范1. 锯切下料1.1 根据软管总成代号领取正确规格、型号的软管接头及胶管;1.2 根据要扣压软管总成的总长及两端接头的规格、型号,计算需要锯切下料胶管的长度;1.3 按计算出的胶管长度在胶管上用粉笔划出锯切位置线;1.4 用QJ—Ⅱ吸排式胶管切割机按划线位置锯切胶管下料,软管下料后,应检查软管的下料长度是否与要求符合,软管切口是否平整,切口端面与软管中心线垂直,每根软管切割完后,需用不小于0.6MPa压力的空气吹至少3秒,以确保清洁。

2. 剥外胶层需剥外胶层的胶管,应根据接头和外套的尺寸计算胶管两端外胶层剥胶长度并用粉笔划出剥胶长度位置线;逐步调整剥胶机的刀头,用BJ-51离心式剥胶机剥胶至划线位置,剥胶后钢丝不能有损伤,无钢丝散开现象,软管内壁无损伤。

3. 装配3.1 测量或计算软管在内套中的插入深度,并用粉笔分别在胶管两端划插入深度位置线;3.2 将胶管插入接头外套中并检查插入深度标记是否与外套内边沿重合,然后将接头芯插入胶管内孔中,使外套外沿台肩与接头芯环槽重合,以保证扣压时外套台肩扣压入接头芯环槽;3.3 弯接头在总成装配时,接头方向应与软管的自然弯曲方向一致;3.4 应使用橡胶锤配合插入接头芯,禁止使用铁锤或铜锤;3.5 检查预装配好的软管总成长度是否符合要求,弯头方向是否符合要求。

4. 扣压4.1 根据要扣压的胶管规格,在MC 5001扣压机上选择合适的模具;4.2 参照上表参数,先空行程逐步调整扣压模具闭合时的直径合适后进行试扣压(扣压时要注意检查胶管插入深度标记与胶管外套内沿重合并保证胶管外套台肩与接头芯环槽重合),配合检查接头芯内孔变形量,调整扣压行程;4.3 检查、测量扣压好的软管总成长度是否符合要求。

5. 试压进行静压试验,按胶管额定压力的2倍作为静压试验压力,保压时间为120s-300s,不得有渗漏等异常现象,试压样本的数量按《软管总成检验规范》执行。

液压软管总成扣制方法及流程1、胶管及管接头型号;根据胶管清单实际的需要,选择合适的胶管型号及管接头型号;例如:F7316A6N2020216-2000胶管选择731-16;一端管接头为16A73-20-16;另一端为16N73-20-16。

2、确定下料软管的长度;下料软管长度:软管总长包括软管两端管接头的长度,实际下料软管长度应去除两端管接头部分长度。

例如:F7316A6N2020216-2000胶管总成2000mm,实际下料长度=2000-B-B3、割管;软管根据其要求的规格被切割至设计的长度。

切割的断面要求垂直、平整,且不会损伤钢丝/纤维增强层。

4、剥外胶层;需剥外胶层的胶管,应根据接头和外套的尺寸计算胶管两端外胶层剥胶长度并用记号笔划出位置。

剥胶后钢丝不能有损伤,无钢丝散开现象,软管内壁无损伤。

5、标记软管插入管接头的位置;将软管放在管接头旁,比出软管的插入深度并作好标记(如图1)。

6、软管插入管接头;在管接头内芯上涂少许液压油或者润滑油,将管子插入接头中直至标记线与套筒的尾端平齐(如图2)。

图1 图27、角度设定;软管总成的空间角度只有当软管两头的管接头都是弯接头且不在同一方向时才需注意软管总成的角度。

(软管总成的角度为:远端的弯接头沿顺时针方向旋转至与近端弯接头方向一致所需要转过的角度即为软管总成的角度。

)8、扣压软管总成;按照派克扣压尺寸样本选择合适的扣压模具并安装在扣压机上,将待扣压的管接头正确的放置在扣压模具中,按下扣压开关直至模具环全部扣压在管接头上并使动力泵有溢流的声音。

松开扣压模具取出软管总成,检查扣压面扣压痕迹是否均匀,用游标卡尺测量扣压尺寸是否在扣压尺寸范围内。

9、清洗胶管并封口;液压系统必须达到一定程度的清洗度。

用高效、便捷的压力清洗设备对胶管总成进行清洗,这种设备用煤油冲洗软管总成的内壁,然后用高压气体吹出清洗液,并将清洗好的胶管用封口盖或者封口袋保护好软管总成的两端。

软管总成扣压工艺规范

1. 锯切下料

1.1 根据软管总成代号领取正确规格、型号的软管接头及胶管;

1.2 根据要扣压软管总成的总长及两端接头的规格、型号,计算需要锯切下料胶管的长度;1.3 按计算出的胶管长度在胶管上用粉笔划出锯切位置线;

1.4 用QJ—Ⅱ吸排式胶管切割机按划线位置锯切胶管下料,软管下料后,应检查软管的下料长度是否与要求符合,软管切口是否平整,切口端面与软管中心线垂直,每根软管切割完后,需用不小于0.6MPa压力的空气吹至少3秒,以确保清洁。

2. 剥外胶层

需剥外胶层的胶管,应根据接头和外套的尺寸计算胶管两端外胶层剥胶长度并用粉笔划出剥胶长度位置线;逐步调整剥胶机的刀头,用BJ-51离心式剥胶机剥胶至划线位置,剥胶后钢丝不能有损伤,无钢丝散开现象,软管内壁无损伤。

3. 装配

3.1 测量或计算软管在内套中的插入深度,并用粉笔分别在胶管两端划插入深度位置线;3.2 将胶管插入接头外套中并检查插入深度标记是否与外套内边沿重合,然后将接头芯插入胶管内孔中,使外套外沿台肩与接头芯环槽重合,以保证扣压时外套台肩扣压入接头芯环槽;

3.3 弯接头在总成装配时,接头方向应与软管的自然弯曲方向一致;

3.4 应使用橡胶锤配合插入接头芯,禁止使用铁锤或铜锤;

3.5 检查预装配好的软管总成长度是否符合要求,弯头方向是否符合要求。

4. 扣压

4.1 根据要扣压的胶管规格,在MC 5001扣压机上选择合适的模具;

4.2 参照上表参数,先空行程逐步调整扣压模具闭合时的直径合适后进行试扣压(扣压时要注意检查胶管插入深度标记与胶管外套内沿重合并保证胶管外套台肩与接头芯环槽重合),配合检查接头芯内孔变形量,调整扣压行程;

4.3 检查、测量扣压好的软管总成长度是否符合要求。

5. 试压

进行静压试验,按胶管额定压力的2倍作为静压试验压力,保压时间为 120s-300s,不得有渗漏等异常现象,试压样本的数量按《软管总成检验规范》执行。

6. 粘贴标识

粘贴合格标识及型号、长度标识。

7. 防护

胶管两端按接头型号、规格封堵对应的堵头,整根软管外套塑料护套。